Узнайте, как правильно варить электросваркой

Сварку применяют во многих отраслях экономики РФ. Сварщики работают на строительных площадках, при этом занимаясь созданием подземных и наземных конструкций. Они работают на автомобильных заводах, энергетических комплексах, сельском хозяйстве и на нефтеперерабатывающих предприятиях.

Многие мужчины время от времени используют сварку при решении ремонтных работ в своих жилищах, сварочный шов считается одним из надежнейших способов для соединения деталей

Прежде чем начинать сварку металлов, сварщик должен подробно ознакомиться с инструкцией работы сварочного аппарата и с техникой безопасности при проведении сварных работ.

Начинающий сварщик обязан знать все о сварке: базовые основы сварки (технология сварочных работ), как правильно сваривать электросваркой предметы, определять подходящий сварочный режим и др.

Сложность такой работы состоит в том, что когда делается газовая сварка, то изменяется режим сварки, что ухудшает её качество.

В этой статье подробно говорится о том, как проходят сварные работы, а именно: как научиться варить электросваркой — как правильно варить инвенторной сваркой, каким образом надо использовать ручную дуговую сварку и как следует варить полуавтоматом.

С чего начать — подготовительный этап

До начала сварки надо подготовить следующие инструменты:

- аппарат для сварки,

- электродные элементы определённого размера и типа;

- молоточек для снятия шлаков;

- щётку.

Диаметр электродного элемента определяют в соответствии с толщиной металлического листа.

В этом деле следует знать правила безопасности при проведении сварных работ. Специалист по сварным работам должен иметь в наличии маску, на которой установлен световой фильтр, а также спецодежду с длинными рукавами и перчатки из замши.

Для работы потребуется защитная экипировка: маска со светофильтром, одежда с длинными рукавами, перчатки из замша, нужные инструменты

При проведении сварочных работ используют выпрямитель электрического тока и инвертор – техустройства, которые меняют ток с переменного на постоянный.

Технология сварочного процесса

Сварка металлов является высокотемпературным процессом. При варке различных металлических изделий происходит образование и удержание электродуги, которая связывает электродный элемент и сварочную деталь между собой.

Под воздействием дуги происходит расплавление изделия и стержня электродного элемента.

Затем, появляется сварная ванна, в которой смешаны металл и электродные элементы. Параметры такой ванны связаны с выбранным сварным режимом — их указывают в миллиметрах: длина равна 10–30 мм, ширина — 8–15 мм, глубина – 6 мм.

При расплавлении электродного покрытия около дуги и над сварной ванной возникает газовая зона. Она выталкивает воздух из сварной зоны и предотвращает попадание кислорода на металлы, которые уже расплавились.

Также в этой зоне появляются пары, которые вырабатывают металл и электродные элементы. Сверху швов появляется шлак, который предотвращает соприкосновение расплавленной детали с кислородом, что ухудшает качество сварных работ.

После удаления электродуги металл кристаллизуется и появляется шов, который объединяет сварные детали. Сверху шва находится защитный слой от попадания шлаков, который снимают после соединения сварочных деталей.

Технология ручной дуговой сварки

Сварка труб ручной дуговой сваркой — не самая лёгкая сварка для начинающих специалистов в этом деле. Обучение сварке должно проводится опытными людьми в этом деле, которые дают полезные рекомендации и исправляют недочёты новичков.

Во время сварочных работ электрод совершает определенные действия: поступательные, продольные, поперечные. Из данных комбинаций получаются разные виды швов. Самые применяемые представлены на рисунке

Чтобы сварка была качественной, надо следить за перемещением электродуги. Если образовалась слишком длинная дуга, то расплавленный металл окисляется, его капли разбрызгиваются по всему изделию, в результате чего шов становится пористым.

Ручная дуговая сварка имеет такие преимущества:

- такую работу делают в отдельном помещении;

- для подобной сварки выпускают много электродов;

- можно быстро перейти от одного сварного изделия к другому;

- сварочные аппараты, применяемые при таком сварочном процессе, можно с лёгкостью переместить из одного места в другое.

В то же время дуговая сварка металлов имеет несколько недостатков:

- при такой сварочной работе выделяется много вредных веществ;

- обладает низким КПД в отличие от других видов сварных работ;

- качество выполняемых сварных работ напрямую связано с квалификацией сварщика

Выполнение сварки полуавтоматом

Сварка полуавтоматом — не самое лёгкое сварочное дело. До начала сварки деталей полуавтоматом, следует внимательно ознакомиться с инструкцией к этому аппарату.

Настройку полуавтомата можно сделать таким образом:

- сначала следует вычислить силу тока, которая определяется исходя из толщины сварного металла. Информацию об этих 2 параметрах можно найти в инструкции к полуавтомату.

Сварка полуавтоматом считается некачественной при низком токе сварки;

- сделать настройку скорости подачи сварной проволоки. Скорость надо настроить на сменных шестёренках, которые входят в комплект подобного аппарата;

- установить нужное напряжение и силу тока;

- провести проверку правильности установки режимов на пробной детали;

- кликнуть по кнопке «Вперёд»;

- добавить в воронку флюс;

- сделать установку держателя — наконечник мундштука должен находиться в сварной зоне;

- по окончании настройки сварного аппарата надо открыть заслонку флюсовой воронки, кликнуть на кнопку «пуск» и чиркнуть по сварочному месту. В итоге на дуге появиться огонь, и начнётся процесс варки.

Полуавтомат для сварки произведет высококачественные работы с различными марками стали

Азы электродуговой сварки

В различных инструкциях о том, как правильно варить электросваркой, делают акцент на начале сварочного процесса. Первая электросварка для начинающих специалистов в этом деле должна проходить под контролем опытного сварщика, который исправляет недочёты и даёт рекомендации новичку.

Сварка электродом начинается с надёжного закрепления детали. Для того чтобы не возникло пожароопасной ситуации, следует налить в ведро холодную воду и поставить его около сварочного места.

Нельзя заниматься сварочной работой на верстаках из дерева и поверхностно относиться к любым обрезкам применяемых электродных элементов.

Для того чтобы электрическая дуга загорелась, нужно выполнить следующие действия:

- прочно закрепить зажим «заземление»;

- изолировать кабельный провод, после чего осторожно заправить его в держатель;

- выставить на сварном аппарате значение тока — в соответствии с определённым диаметром электродного элемента;

- установить электродный элемент относительно сварочной детали под углом, равным 60 градусам;

- нужно осторожно провести электродом по металлической поверхности – и она заискриться;

- подвести электродный элемент к металлу и приподнять его на высоту, равную 5 мм.

Если вышеперечисленные действия были проведены в правильном порядке, то дуга загорится.

Зазор, равный 5 мм, надо соблюдать во время проведения сварочный работы — от начала до конца.

При правильной сварке металла электросваркой электрод медленно выгорает, в связи с чем его аккуратно приближают к металлу. Нельзя быстро перемещать электродный элемент, потому что он может залипнуть. При возникновении такой ситуации придётся немного отодвинуть его в сторону.

Если сама дуга не зажглась, следует увеличить силу тока.

После того как дуга зажглась, надо медленно передвинуть электродный элемент по горизонтали, делая им небольшие колебания. Металл, который уже расплавился, в такой ситуации будет приближаться к центру дуги.

В итоге образуется шов с маленькими волнами.

Если при сварке деталей произошло полное выгорание электродного элемента, а шов ещё не до конца сделан, сварочную работу приостанавливают.

В такой ситуации надо поменять старый электродный элемент на новый, убрать шлак и возобновить сварочный процесс.

Далее, на расстоянии 12 мм от шва углубления — кратера, следует зажечь дугу. При этом надо подвести электрод к кратеру таким образом, чтобы появился сплав прежнего и нового электродных элементов, после чего нужно возобновить сварку шва.

Траектория движения дуги при сварке деталей имеет 3 направления:

- поступательное. Дугу перемещают вдоль электродной оси. В таком случае сохраняется длина дуги;

- продольное. В такой ситуации образуется ниточный ролик сварки. Его высота связана со скоростью перемещения и длиной электродного элемента.

В итоге образуется тонкий шов. Чтобы он не исчез, при перемещении электродного элемента вдоль шва надо делать поперечные движения;

- поперечное. В этой ситуации в результате колебательных движений устанавливается конкретная ширина шва. Амплитуда таких колебаний устанавливается в зависимости от размера швов, их положения и др.

Опытные сварщики применяют все 3 направления движения дуги.

Особенности сваривания трубопровода

Дуговым электросварочным аппаратом делается сварка вертикальных швов, которые расположены сбоку трубки. В такой ситуации делают горизонтальные сварочные швы – по дуговой окружности.

Трубки из стали соединяют встык. В такой ситуации делают сварку всех кромок — на уровне высоты трубных стенок.

Чтобы снизить объем наплывов внутри трубки, необходимо установить угол наклона электродного элемента по горизонтали, равный 45 градусам.

При сварочных работах внахлёст высота швов составляет 3 мм, а ширина – 8 мм.

Прежде чем варить трубы электросваркой, необходимо провести следующие действия:

- удалить с детали лишние частицы;

- выпрямить торцы трубки, если они деформированы;

- очистить кромку. Зачистить 10 мм снаружи и внутри трубки, которые прилегают к кромке — до появления блеска.

После выполнения подобных действий можно начать сварку.

Все стыки нужно постоянно очищать от шлака — вплоть до окончания сварочного процесса.

Все участки соединения трубок, ширина стенки которых доходит до 6 мм, делают минимум в 2 слоя.

Если ширина трубной стенки равна 6–12 мм – делают 3 слоя, 19 мм и более – 4.

Особенность сварки трубок заключается в том, что с каждого шва, накладываемого на стык труб, удаляют шлаки, после чего делается следующий шов.

1-й шов расплавляет все кромки.

Если на первом шве видны трещины, их надо выплавить и снова заварить элемент изделия.

2-й и последующие слои делают при вращении трубки.

Начало и конец каждого слоя следует совмещать с предыдущим на 15–30 мм.

Последний слой делают на гладкой поверхности, при этом плавно переходя на основной металл.

На данный момент сварка оцинкованных труб считается самым дешевым способом возведения подземных и надземных конструкций.

Завершающий слой в процессе сварки должен быть макисмально ровным с плавными переходами на основной металл

Цинк хорошо защищает трубки от коррозии и возникновения ржавчины, потому оцинкованные трубы по качеству не уступают нержавейкам.

Кроме того, оцинкованные трубы имеют приятный внешний вид, поэтому их часто используют при создании оригинального дизайна того или иного здания или сооружения.

Таким же образом делается сварка оцинкованного металла, который применяют в строительстве.

Самостоятельная сварка считается сложным занятием. Прежде чем приступить к такой работе, надо изучить правила сварочного процесса и научиться выполнять лёгкие сварочные работы для начинающих специалистов в этом деле.

Источник: https://trubexpert.ru/repair/uznajte-kak-pravilno-varit-elektrosvarkoj/

Как правильно варить электросваркой — делаем красивые швы

В современном мире сварной шов встречается практически везде, в любой отрасли. Но многие хозяева прибегают к услугам специалистов. Но данный навык можно с легкостью получить самому, тем более сварочный процесс очень увлекателен, от сварки обычного гаража вас может потянуть к изготовлению ажурной изгороди. Научиться варить несложно, достаточно разобраться с нюансами и можно смело переходить к сварочному процессу.

Подготовка

Прежде чем начать любое обучение и понять, как правильно варить электросваркой, необходимо запастись определенными принадлежностями. Для сварки необходимо приобрести:

- Сварочный аппарат – электросварка.

- Набор электродов. Их диаметры бывают разные и их необходимо подбирать в зависимости от плотности и толщины металлического участка. Необходимы для подвода тока к сварочному шву. Для начинающих можно приобрести стержни, с нагревающимся и легко плавящимся составом.

- Резиновые перчатки с длинным рукавом. Рекомендуется надевать замшевые.

- Маска с затемненным светофильтром.

- Плотная одежда.

- Молоток, необходимый для сбивания шлака (стекловидный материал).

- Щетка для зачистки швов.

- Трансформатор – используется для преобразования постоянного тока в переменный. Его применяют, как правило, когда нет необходимости в сварном шве высокого качества.

- Выпрямитель.

Вместо трансформатора и выпрямителя, можно для новичка использовать более простой механизм – инвертор. Он очень удобен и универсален. Им можно варить как алюминиевые сплавы, так и прочные сплавы из стали. С ним в комплекте идет также пара проводов с закрепленными с ними зажимами. На один конец вставляется электрод, а на вторую крепят детали, необходимые для сварки.

При сварке не стоит забывать о мерах безопасности.

Перед началом сварочных работ необходимо подготовить рабочую поверхность. Для этого нужно убрать с поверхностей ржавчину путем обработки ее шкуркой, болгаркой или наждачной бумагой. Если проигнорировать эту процедуру, то могут возникнуть проблемы при розжиге дуги.

Рекомендуем! Прямая и обратная полярность при сварке инверторным аппаратом

Технология процесса электросварки

Сварка – процесс, возделываемый под действием высоких температур. Под ее воздействием обрабатываемые поверхности расплавляются, образуя так называемую ванну, в которой смешивается основной металл с металлической сердцевиной электрода.

Величина образовывающейся ванны может быть разной, в зависимости от исходного типа сварки, положения к поверхности, быстроты перемещения дуги и так далее. В среднем ширина сварки может быть 0,8 – 1,5 см, высота 1 – 3 см, а глубина около 0,6 см.

Кислород при соединении с металлом может оказать нежелательное влияние на стыковку шва, именно поэтому электрод покрыт специальной обмазкой, которая при плавлении образует такую зону из газа в области дуги и над расплавленной ванной, в какую не попадает воздух. Именно поэтому металл не взаимодействует с кислородом. Кроме того, поверх шва образуется шлак, который тоже препятствует взаимодействию сплава и кислорода. На завершающем этапе он счищается щеткой.

Тренировка с зажиганием дуги

Перед любым видом деятельности необходимо набраться опыта. Так и в сварочном процессе, прежде чем приступить к сплаву нескольких металлов, необходимо потренироваться, делая на ненужном листе металла валики. Для этого необходимо очистить ржавую поверхность и грязь на нем.

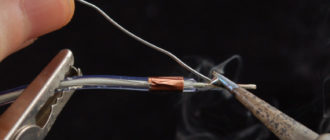

Затем электрод зажимается в держателе аппарата для сварки (инверторе). Далее, для того чтобы доставить ток в зону плавки, нужно просто почиркать. Или также можно это делать движениями постукивания.

После того как будет создана выполненная электрическая дуга, электрод направляется на заготовку. Стоит отметить, что зазор между электрической дугой и металлической поверхностью должен быть на всем промежутке одинаковым, но не меньше 0,3 см и не больше 0,5 см.

Важно! Если зазор между дугой и металлом менять, то электрическая дуга порвется, а сварочный шов получится с недостатками, некрасивый.

Электрический стержень держат, как правило, под углом 71 градус. Его можно отклонять вперед или назад, как будет мастеру удобнее. В дальнейшем наклон можно изменять в зависимости от удобства мастера или от специфики сварки.

Рекомендуем! Способы сварки швеллеров между собой гост

И также на данном тренировочном этапе необходимо прочувствовать необходимую силу тока электросварки, для того, чтобы подача осуществлялась стабильно. Если сила тока будет маленькой, то электрическая дуга будет гаснуть, а если, наоборот, большая, то металл начнет плавиться. Навык в работе сварки можно получить, прибегая к методу проб и ошибок.

Сварные швы в зависимости от скорости сварки

Правильные движения электродом

После тренировки валиками, которые после усердных тренировок должны получаться примерно ровные и красивые, можно приступать к тренировке сварочных швов. Именно на этом этапе можно понять, как правильно класть идеальные швы электросваркой. Этот этап уже посилен начинающим, которые хорошо набили руку на валиках, прочувствовали необходимую силу тока, расстояние между зазорами и т. д.

Для свариваемого шва необходимо сначала подготовить оборудование, как это описывалось выше (зажечь электрическую дугу). Отличительной чертой от предыдущего этапа является то, что рука мастера в этот раз движется не по прямой, а по косой траектории, совершая легкие колебательные движения с небольшой амплитудой. Выглядит это, как будто мастер перемещает раскаленный, плавящийся металл от одного края сварного элемента к другому.

Движение может отличаться и быть образом зигзага, петлевой или напоминать повторяющиеся изгибы похоже на елки и серпы.

Различают траекторию, производимую по трем направлениям:

- Поступательное. Перемещение электрода происходит вдоль его оси. Для этого достаточным будет поддержка стабильной длины электрической дуги.

- Продольное. Это один из самых тонких видов швов. Он похож на нитку. Для того чтобы его накладывать, необходимо придерживать высоту, зависимую от скорости, с которой перемещается электрический стержень. Для того чтобы закрепить полученный шов, необходимо проделать и поперечные направления движения.

- Колебательное. Данная траектория помогает получить необходимую ширину шва. Сделать их можно, совершая колебательные движения руки. Высота колебательной волны подбирается исходя из размера желаемого стыка.

Манипулирование электродом Рекомендуем! Классификация сварных швов и соединений

Тренировку также необходимо проделывать на ненужном металлическом листе. Для начала начертите мелом линию так, чтобы ее было видно сквозь затемненное стекло сварочной маски Далее, вдоль этой линии необходимо прочерчивать электродом шов по одной из перечисленных выше траекторий. После того как стык остынет, от него молоточком отбивается шлак, и получается красивый шов.

После получения этих первоначальных навыков можно смело приступать к сварке соединительных швов. Они бывают абсолютно разной формы: горизонтальные, вертикальные, углообразные, стыковые, внахлест и другие. После того как прочувствуете, что ваша рука движется более или менее уверенно, много тренировались, можете только после этого попробовать сваривать красивые и ажурные швы.

Для визуального восприятия процесса сварки рекомендуем просмотреть данное видео

Таким образом, можно самостоятельно обучиться очень нужному навыку работе с электросваркой.

Для этого необходимо запастись определенными принадлежностями и инструментами. А также стоит помнить, что сварка очень опасное занятие, поэтому при работе с ней необходима специальная оснастка и меры защиты (шлем, перчатки, одежда).

Чтобы освоить этот тип работы, необходимо предварительно потренироваться на ненужном листе металла.

Источник: https://svarkagid.ru/tehnologii/kak-nauchitsya-varit-elektrosvarkoj.html

Как правильно сделать сварочный шов?

Накладывать правильный и качественный сварочный шов можно с легкостью научиться самостоятельно. Электрическая или дуговая сварка, рассчитанная на начинающих мастеров, подразумевает первоначальное обучение формированию данных соединений неразъемного типа. Начинать следует с самого простого, постепенно переходя к более сложным соединениям, когда удастся накопить достаточное количество опыта.

Подготовка к сварным работам

Для выполнения сварных соединений обязательно осуществляется подготовка соответствующего оборудования. Чтобы работать электрической дуговой сваркой, необходимо взять следующие инструменты и материалы.

- Непосредственно само сварное оборудование, которое бывает разного типа.

- Электроды необходимого диаметра — он обычно зависит от того, какая толщина соединяемых элементов.

- Специальный заостренный молоток, которым будут сбивать шлак.

- Металлическая щетка для зачистки участка металла, где формируется сварной шов.

При формировании стыка следует помнить о соответствующих мерах безопасности. Выполнять работы без соответствующей маски, оснащенной специальными световыми фильтрами, не представляется возможным.

Желательно надевать довольно плотную одежду с длинными рукавами, перчатки, сделанные из замшевых материалов. Кроме того, следует взять выпрямитель, или трансформатор, если оборудование довольно старое.

Однако в последнее время все чаще накладывают сварные швы при помощи инверторного оборудования, которое оснащено всем необходимым для преобразования переменного тока в постоянный.

Технология проведения работ

Чтобы правильно класть расплавленный электрод на формируемый сварочный шов, следует принимать во внимание, что сварка является не слишком простой и безопасной технологией. Прежде всего здесь подразумевается использование высокой температуры, которая должна превышать температуру плавления стали.

Под ее непосредственным воздействием осуществляется расплавление основного металла и электрода. Соответственно, возникает так называемая сварная ванна, где смешиваются металлы заготовок и электрода, в результате чего образуется сварное соединение или шов.

Размер сварной ванны напрямую зависит от того, какие были выставлены настройки на оборудовании, местоположения в пространстве, скорости, с какой перемещается электрод, зазора между свариваемыми элементами. Формирование правильного сварного шва подразумевает среднюю ширину соединения — от 4 до 30 мм, в зависимости от толщины заготовок.

Электродуговая технология подразумевает использование электродов с так называемой обмазкой. При подаче напряжения на электрод и сварные элементы с ее помощью образуется специальная газовая зона над ванной. За счет нее происходит абсолютное вытеснение воздуха, что не допускает непосредственного контакта кислорода и свариваемых металлов.

Когда сваривают элементы, на поверхности соединения формируется шлак, который также не дает расплавленному железу контактировать с воздухом.

Формирование правильного сварочного шва осуществляется при удалении электрической дуги: металл начинает постепенно остывать и образовывать кристаллическую решетку.

Защитный слой шлака после того, как металл затвердеет, следует убрать.

Основы сварки с помощью электрической дуги

Чтобы сделать надежное сварное соединение и правильно положить расплавленный материал электрода, необходимо пристальное внимание уделить началу проведения работ. Лучше всего начинать осваивать данную работу под присмотром опытного сварщика, который позволит избежать наиболее типичных ошибок и посоветовать в случае необходимости.

Соединяемые между собой детали должны быть жестко закреплены. В связи с тем, что работа производится при высокой температуре, необходимо предусмотреть все меры, касающиеся противопожарной безопасности. Поблизости от себя необходимо установить ведро с водой. Не следует выполнять работы на основании из древесины.

Заземляющий зажим закрепляют на свариваемых элементах. Перед этим следует внимательно проверить качество его изоляции. Если она повреждена, пользоваться данным кабелем не следует. Кроме того, он должен быть надежно закреплен в специальном зажиме.

Грамотно выбранные настройки оборудования позволяют накладывать электрод плавно и равномерно, за счет чего производится наплавление металла на свариваемые элементы.

Такой зазор придется выдерживать в течение всего времени работы. Если все было сделано правильно, электрод начнет постепенно расплавляться и выгорать, поэтому его придется медленно подводить к заготовкам, сохраняя тем самым требуемое расстояние. Ближе подводить его не следует, так как он может прилипнуть. Если дуга не возникла, придется увеличивать силу тока на оборудовании.

Сварочный шов: как перемещать электрод?

Перемещать электрод при производстве сварных работ следует по одной из трех траекторий.

- Поступательное — электрическая дуга направляется вдоль оси соединяемых элементов. Это позволяет не только поддерживать ее постоянное горение, но и формировать довольно тонкий и прочный сварной шов.

- Продольное — позволяет обеспечить получение ниточного шва различной высоты, которая будет напрямую зависеть от того, с какой скоростью происходит перемещение электрода. По сути, соединение получается весьма прочным, но для его усиления придется совершать некоторые поперечные движения.

- Поперечное — обеспечивает формирование требуемой ширины сварного соединения. Оно подразумевает выполнение колебательных движений. Ширина шва выбирается на основе толщины соединяемых элементов, их размеров и ряда других параметров.

Обычно при проведении работ применяют все эти движения, которые при сочетании друг с другом образуют конкретную траекторию. Она обычно своя у каждого сварщика. В принципе сама по себе траектория не слишком важна, главное, чтобы кромки заготовок были как можно лучше проплавлены и, соответственно, получился шов с заранее заданными параметрами.

Сварка трубопроводов: особенности технологии

Стоит отметить, что сварка подразумевает формирование не только горизонтальных, но и вертикальных швов, что позволяет сваривать в том числе и промышленные трубопроводы, которые нуждаются в выполнении наиболее качественного соединения. В связи с этим к таким работам допускаются только опытные сварщики, имеющие все необходимые документы, свидетельствующие об их высокой квалификации.

В отличие от плоских деталей, при сваривании труб электрод держат под углом 45 градусов. Максимальная высота данного соединения должна составлять не более 4 м. В зависимости от толщины труб ширина шва может быть достаточно большой — в некоторых случаях до 4 см.

При проведении промышленных работ для получения полноценного и долговечного соединения участки, где будет формироваться шов, очищают от жиров, ржавчины и прочих загрязнений, которые могут снизить прочность шва.

Сварка подразумевает постоянное совершенствование навыков, только в этом случае удастся получить наиболее качественное соединение, которое будет служить в течение долгого времени.

Источник: https://electrod.biz/varim/seams/kak-pravilno-sdelat-svarochnyiy-shov.html

Как правильно класть сварочный шов?

На сегодняшний день, в век инновационных технологий, красивый сварочный шов электродом остаётся популярным метолом соединения металлических конструкций различных деталей. Но чтобы знать и уметь порядок выполнения качественной сварки, потребуется изучить вопрос, как сделать красивый сварочный шов электросваркой. В интернете, как и в научной, технической литературе, имеется достаточное количество информации, которые помогать создать красивый и прочный шов для любой поверхности изделия.

Красивый сварочный шов

Особенности технологии сварки

Согласно общепринятой классификации, имеется два варианта идеального сварочного шва, в частности:

- Разъёмный вид.

- Неразъёмный вид.

К разъёмной технологии относятся швы и соединения, которые можно без ущерба разъединять, не нарушая соединительных элементов. В качестве простейших элементов выступают болт и гайка.

Неразъёмное соединение относится к высокопрочным конструкционным решениям, детали ни в коем случае не разъединяются, не нарушается единственность и целостность конструкции. К такому варианту относятся заклёпочные и сварочные технологии.

Как показывает опыт, чтобы добиться идеального качества отличным вариантом станет зона термического влияния сварного шва, которая обеспечивает высокий результат соединения.

Принципиальные характеристики рабочего процесса

Теперь необходимо выяснить, как правильно работать сваркой правильный шов, которой обеспечивает идеальную плоскость соединяемых деталей. Как известно, сама сварка является уникальной технологией, соединяемые детали под воздействием плавления стыкуются друг с другом, обеспечивая при этом надёжное соединение. Чтобы понять, как правильно делать сварочный шов, необходимо изучить различные факторы сварочного процесса, среди которых выделяются:

- Принцип устройства и работы технологического оборудования.

- Общая степень регулировки рабочего прибора.

- Размерный ряд диаметра электродов.

- Классификация, опыт и мастерство мастера технологических приборов и оборудования.

Последний фактор является весомым, и позволяет решить сложную задачу, стоящую перед специалистом – как правильно класть сварочный шов электросваркой.

Сварка идеального сварного шва

Варианты оборудования для рабочей технологии

Инновационные разработки не стоят на месте, как и традиционные способы идеальный сварочный шов без зачистки предусматривает применение того или иного варианта приборов, где в качестве приоритетных являются:

- Контактная технология.

- Газопрессования.

- Роликовая группа.

- Электрошлаковая.

- Термитный способ.

- Трение.

Источник: https://svarkaipayka.ru/tehnologia/drugoe/kak-pravilno-klast-svarochnyiy-shov.html

Как класть сварочный шов, чтобы он был надежным и прочным: техника, этапы и нюансы

Сейчас чтобы соединить детали из различных материалов, например из металла, нужна сварка. Есть много разновидностей этого процесса ведь сварка используется для многих целей: от домашних нужд и до создания более сложных конструкций.

Сама по себе технология не очень сложная, если хорошо разобраться в теории (виды сварки, технологии, основные понятия), то остается только практиковаться в создании швов, чтобы они получались качественные, а значит не только красивые, а и прочные.

Так что этим может заниматься каждый, главное – уделять время для самообучения.

Виды швов

Сначала разберём что же такое сварка. Это понятие обозначает процесс плавления материала деталей для прочного скрепления их между собой сварочным швом. Обычно для этого используется специальная аппаратура.

В свою очередь сварочный шов – это место соприкосновения деталей и скреплениях их за счёт плавки краёв и создания металла шва, то есть сплава из материала деталей.

Также есть понятие зона сплавления, что обозначает участок между сплавом шва и материалом детали. Сам процесс плавки происходит с помощью термовлияния и зона на, которую оно приходится это область, которая не плавится, но меняет свойства из-за изменений температуры.

Одна из самых главных запчастей прибора — электрод. Это металлический стержень, который содержит химические напыления и проводит ток.

А разряд, который обеспечивает процесс плавления, возникает между электродом и материалом детали, а называется электродугой. Для различных целей используются, соответственно, разные виды сварки.

Среди их отличий есть некоторые характеристики. При сварке могут использоваться различные материалы, техники формировки швов та и сами швы.

К примеру, есть такие виды как дуговая сварка и газовая. В первой основной плавящий элемент это электрод. Его задача это работа с дугой, то есть создавать её и удерживать на материале детали.

Во втором виде сварки источник тепла – это горелка. Она выпускает пламя, которе образовывается при горении смеси кислорода и ацетилена.

Суть в том, что в разных видах происходит различное воздействие на детали, которые сплавляются между собой. Но в это же время результат один и тот же – детали скрепляются между собой.

Это происходит следующим образом – сперва детали располагаются на близком расстоянии, будто они уже скреплены. Далее детали прогреваются инструментом и их края начинают плавиться – это образовывается сварочная ванна.

Иногда для упрочнения сварочного шва добавляют дополнительный метал, что увеличивает количество металла. Когда материал плавится, то получается линия, вдоль которой потом расплавленный участок кристаллизуется и становится швом.

Важно сначала научится пользоватся основной техникой прежде, чем приступать к экспериментам с видами. На сварочный аппарат должен быть настроен так, чтобы его настройки соответствовали характеристикам материала, который будет плавиться.

Если вы наловчились правильно сплавлять по базовым принципам, тогда можно переходить к тренировке с различными типами сварочных соединений.

У каждого типа есть своя методика выполнения. Рассмотрим самые распространённые из них. Внешне они бывают плоские, усиленные или ослабленные. Есть два вида сварочного швов за методом их выполнения – это односторонние и двухсторонние.

Двусторонние – это когда спаиваются детали с двух сторон, а односторонние — с одной. Соединения могут состоять из одного, двух или трёх слоёв. Также есть классификация по их длине – точечные, двусторонние шахматные, цепные, непрерывные.

Ещё у сварочных швов бывает разное направления приложения усилий, например поперечное, косое или продольное. Один из вариантов это комбинированное.

И последний критерий классификации – это размещение в пространстве относительно детали. Они бывают горизонтальные, вертикальные, потолочные, нижние.

Технология выполнения шва

Далее начнём разбор непосредственно принципа создания сварочного шва. Существует несколько этапов этого процесса:

Как это можно понять с названия, на этом этапе нужно выполнить некоторые подготовительные работы. Для начала, нужно учесть правила безопасности при подготовке места, где всё это будет происходить.

Далее нужно подобрать экипировку, которая защитит тело от возможных технических повреждений. Потом происходит подготовка именно деталей к дальнейшей работе.

Для этого они зачищаются от ненужных покрытий типа грязи, лака или пыли и обычно это осуществляется чем-то вроде металлической щетки. Затем выставляются нужные настройки на аппарате и начинается сам процесс.

- Создание дуги (поджог горелки)

Этот этап зависит от типа сварки и уже для каждого типа есть отдельные инструкции.

Для каждого типа соединения существует свой порядок действий, которого нужно придерживатся.

Если вы использовали дуговую сварку, то нужно почистить валик. При других видах сварки это не нужно потому, что соединения не шлакуются, соотвественно – никакого мусора.

Залог красивого шва

Чтобы в результате получить хороший, красивый сварочный шов нужно знать методики его создания, потому что недостаточно просто поставить детали близко друг к другу и провести ровно электрод.

У каждого из методов создания сварочных соединения есть общий принцип – это плавное введения электрода вдоль какой-то дорожки, чтобы получить ровный след. Чтобы этот след был красивым, орудие, которым мы работаем, нужно повернуть на 60 градусов к детали сплавки.

Проводить нужно плавно с одинаковой скоростью, иначе если задержаться на одном месте – можно пропалить материал. Самый простой и распространённый способ – это метод зигзага. Он используется для разных видов материалов.

Проводник нужно вести из правого угла в левую сторону как бы по диагонали, а потом в зеркальном отображении двигаться вправо. Создается впечатление, что на изделии рисуется зигзаг.

Для достаточно больших расстояний между деталями (более 5мм) используют метод елочка. Такой метод требует больше штрихов при сплавке что приводит до того, что образовывается больше наплавленного материала, который скрепляет детали.

Лучше всего начинать также с правого, а потом вести горизонтальную линию в левую сторону, затем диагональную, которая стремится вниз, к средине шва. Потом под таким же углом линию вверх до точки, которая находится выше, чем та с которой начали.

Так образуется немалое количество треугольничков, образующих елочку. Также красивое сварочное соединение получается исполненный методом петелька.

Его зачастую используют при работе с тонким металлом, когда работают такими инструментами как полуавтомат. Соединения накладываются движениями, которые напоминают непрерывное написание ряда петелек.

Советы

Есть несколько советов от опытных специалистов новичкам, у которых возникают сложности при создании сварочных соединений. Бывают случаи, когда вроде делаешь всё правильно, но всё же сделать работу хорошо не получается.

Для начала, чтобы сварочный шов был надёжный и прочный детали должны располагаться на стабильном расстоянии друг от друга по всему периметру шва.

Также и электрод должен находится на правильном расстоянии по отношению к детали, в другом случае теряется дуга и соединение деформируется.

Чтобы металл не растекался, когда работа происходит на поверхности, которая расположена вертикально советуют работать снизу вверх.

В завершение – чтобы металл кристаллизировался быстро и без потёков электрод нужно наклонить под углом к детали 60-75 градусов.

Источник: https://prosvarku.info/tehnika-svarki/kak-pravilno-klast-krepkie-nadezhnye-i-krasivye-svarochnye-shvy

Как варить красивый шов электросваркой

Электрическая сварка предусматривает оказание воздействия электрической дуги на обрабатываемый металл. Она формируется между изделием и используемым электродом из токопроводящего материала.

Слишком высокая температура становится причиной расплавки металла, за счет чего и происходит соединение отдельных деталей. Место соединения принято называть сварным швом.

Для изменения его показателей меняются технические параметры сварки, к примеру, амплитуда и скорость движения. Следует рассматривать особенности вертикальной сварки подробнее.

Особенности вертикальной сварки

Проводимая сварка вертикальных швов характеризуется довольно большим количеством различных особенностей. К ним можно отнести следующие моменты:

- При тепловом воздействии на сплав образуются капли, которые стремятся скатится вниз. Этот естественный процесс создает довольно много трудностей, так как раскаленные капли не позволяют оказывать качественное воздействие на обрабатываемую зону.

- Рекомендуется делать вертикальные швы более короткой дугой, за счет чего действие сил поверхностного натяжения упрощает переход электрода в кратер шва.

- Для того чтобы дать капле затвердеть во время проведения сварки нужно отводить стержень в сторону. Отсутствие источника тепла приводит к тому, что металл быстро кристаллизуется.

- В верхней зоне, как правило, металл плавится быстрее. При этом процесс кристаллизации ускоряется в зоне стыков и соединения.

- Важно правильно выбирать показатель силы тока. Как правило, он выбирается из более низкого диапазона, нежели при проведении обычных сварочных работ.

- Есть возможность использовать точечную технологию, которая обеспечивает относительно низкое крепление двух элементов.

Положение сварных швов в пространстве

Вертикальная сварка довольно сложно дается неопытным мастерам, но она проводится крайне часто. Это связано с тем, что заваривают электродом самые различные дефекты и им создают ответственные, а также несущие конструкции.

Применяя подобный способ сварки важно соблюдать все правила и рекомендации, так как в противном случае вертикальный шов получиться некачественным

Как варить вертикальный шов?

Существует довольно много правил, соблюдение которых позволяет повысить качество получаемого шва. Исключить вероятность стекание капель раскаленного металла довольно сложно.

Основными рекомендациями можно назвать нижеприведенные моменты:

- Электрическая дуга должна быть исключительно короткой. Длинная может привести к расплыванию сплава, так как он стекает под воздействием силы притяжения.

- На момент поджога рабочая часть размещается исключительно перпендикулярно обрабатываемой поверхности. При этом важно, чтобы он располагался перпендикулярно обоим обрабатываемым поверхностям, за счет чего и обеспечивается высокое качество обработки.

- При работе рекомендуется наклонять электрод немного вниз. За счет выдерживания острого угла можно обеспечить задержку раскаленного металла, не давая ему стекать вниз.

- В некоторых случаях исключить вероятность стекания металла невозможно. Тогда рекомендуется увеличить показатель силы тока и ускорить перемещение рабочей части. Однако, при увеличении этого показателя нужно быть осторожным, так как это приводит к увеличению дуги. Кроме этого, рекомендуется увеличить ширину шва, перемещая инструмент со стороны в сторону.

Способы сварки в вертикальном положении

Приведенная выше технология намного проще в исполнении, если сравнивать вариант проведения электрода снизу вверх.

Вертикальный шов полуавтоматом

От качества сварочного шва зависит то, насколько прочной будет получаема конструкция и на какую нагрузку она будет рассчитана. Кроме этого, в некоторых случаях важно сохранить привлекательный эстетический вид. Больше всего проблем возникает с созданием вертикального сварочного шва, так как металл вытекает из ванны. Довольно распространенным вопросом можно назвать то, как варить вертикальный шов. Среди особенностей отметим нижеприведенные моменты:

- Проводится подготовка материала в зависимости от того, какие именно работы будут проводится. Учитывается толщина материала и степень обрабатываемости.

- Выбирается короткая дуга со средним показателем рабочего тока.

- Стержень со специальной обмазкой располагается под углом 80 градусов относительно обрабатываемой поверхности.

- Создавая вертикальный шов рекомендуется манипулировать стержнем по всей ширине формируемого валика.

Качественный вертикальный шов можно получить при сварке с отрывом дуги от поверхности. Для начинающих сварщиков подобный метод подходит в большей степени, так как проще в исполнении. Это связано с тем, что на момент отрыва дуги металл может остыть. Однако, есть и существенный недостаток – снижается показатель производительности.

Среди особенностей применения этого метода, связанного с отрывом стержня от поверхности, назовем нижеприведенные моменты:

- При сварке наконечник можно опирать на полочку сварного кратера.

- Схема движения рабочей части из сторону в сторону, за счет чего охватывается весь вертикальный шов. Кроме этого, можно применять схему петель или короткого валика при движении рабочей части сверху вниз.

- Устанавливаемая сила тока во многом определяет форму шва и его основные параметры. В общем случае рекомендуется снизить показатель на 5 А от обычного значения для конкретной толщины сплава

Стоит учитывать, что основные параметры проводимой работы практически во всех случаях выбираются экспериментально. Именно поэтому умения сварщика во многом определяют качество соединения и его надежность.

Создание шва электродом

Создаваемые швы электрическим инвертором имеют довольно обширную классификацию. При определении основных параметров учитывается тип соединяемых деталей. При рассмотрении того, как правильно варить вертикальный шов электросваркой, нужно учитывать их особенности. Наибольшее распространение получили следующие разновидности соединений:

- Стыковые.

- Тавровое.

- Внахлест.

- Угловое.

Создание шва электродом

Стоит учитывать, что для обеспечения стабильной дуги нужно провести очистку поверхности от самых различных загрязняющих веществ.

Именно поэтому сварка вертикального шва проводят при тщательной подготовке поверхности.Применяемые технологии позволяют получить качественный шов только при правильном выборе толщины электрода. Она должна быть несколько меньше, чем ширина шва, так как для исключения вероятности стекания сплава рекомендуется водить стержень из стороны в сторону.

Техника сверху вниз

Движением электрода сверху вниз можно варить только при применении электрода, который дает тонкий слой шлака. Среди особенностей этого процесса отметим следующие моменты:

- За счет применения подобного стержня в сварочной ванной материал затвердевает быстрее. При этом стекание расплавленного материала не происходит.

- Рекомендуется использовать электроды с пластмассовым и целлюлозным покрытием. Примером можно назвать марки ЛНО-9 и ВСЦ-2.

- Подобная технология характеризуется высокой производительностью. Именно поэтому если есть необходимость в увеличении производительности труда, то выбирается рассматриваемая технология.

Читать также: Глубина резьбы шаг 1

Вертикальный шов сверху вниз

Эта техника не подходит для начинающих сварщиков, так как предотвратить стекание сплава достаточно сложно.

Техника снизу вверх

Подобная технология встречается крайне часто. Она характеризуется следующими особенностями:

- В начале работы стержень сварочного аппарата размещается перпендикулярно обрабатываемой поверхности.

- Как только произошло возбуждение дуги и образования первых капель, электрод рекомендуется немного наклонить.

- Концом стержня поддерживается короткая дуга и капли немного собираются, а при кратковременном его отведении дается время для остывания расплавленного материала и его кристаллизации.

- Можно сообщать поперечные колебательные движения. За счет этого исключается вероятность длительной задержки источника тепла в одной точке.

Вертикальный шов снизу вверх

Подобная техника позволяет получить качественный шов. Однако, она характеризуется низкой производительностью, так как приходится время от времени давать каплям остыть.

Принципы вертикальной сварки

Выделяют и несколько других распространенных технологий, которые могут применяться для получения шва. Среди них отметим:

- Технология треугольника подходит для случая, когда толщина металла составляет не более 2 мм. Она должна проводится только после затупления кромок, которые будут соединяться. По форме получаемая ванная напоминает треугольник. Для подобной технологии рекомендуется выбрать электрод, диаметр которого составляет 3 мм. Сила тока должна быть не более 100 Ампер.

- Елочка применяется крайне редко, так как она подходит для основания с толщиной 2-3 мм. Она предусматривает хаотичное и сложное перемещение дуги.

- Лесенка применяется в том случае, если нужно образовать максимально широкий шов, кромки минимально притуплены. Среди особенностей подобной технологии можно отметить то, что стержень должен быстро переходить от одной кромки к другой при минимальном вертикальном перемещении. Надолго задерживать инструмент на крае не нужно, после чего его быстр переводить на противоположную сторону. Применяется лесенка в случае, когда толщина сплава составляет 4 мм.

Вертикальная сварка проще проходит при применении современного сварочного инвертора, который позволяет регулировать основные параметры с высокой точностью.

Условия для качественного вертикального шва

Практически все начинающие специалисты не знакомы с основными условиями получения качественного вертикального шва. Кроме этого, он должен характеризоваться высокой прочностью, быть выполненным качественно и иметь эстетичный вид.

Можно выделить несколько основных ошибок, которые допускаются при проведении подобной работы:

- На момент поджога стержень должен находится в перпендикулярном состоянии. Если будет угол, то дуга может быть нестабильной.

- Чем меньше длина дуги, тем быстрее происходит кристаллизация материала. За счет этого снижается риск появления подтеков. Однако, многие не соблюдают эту рекомендацию, так как небольшая дуга снижает показатель производительности.

- Стержень накланяется для снижения вероятности появления подтеков, но выдерживать острый угол достаточно сложно.

- При появлении подтека рекомендуется увеличить силу тока и ширину шва. За счет этого можно существенно ускорить процесс кристаллизации вещества.

Для получения соединения с высоким показателем качества нужно уделить внимание подготовительному этапу. Примером можно назвать удаление пыли и грязи, остатков краски и масла, ржавчины. В некоторых случаях проводится точечная сварка, за счет чего риск появления потеков снижается в несколько раз.

Качественный вертикальный шов

В заключение отметим, что качество сварочного шва зависит от довольно большого количества параметров. Примером можно назвать мастерство сварщика или характеристики соединяемых материалов. В зависимости от некоторых из приведенных выше параметров проводится выбор наиболее подходящей технологии.

Источник: https://morflot.su/kak-varit-krasivyj-shov-jelektrosvarkoj/

Виды и техники выполнения сварочных швов

На сегодняшний день самым популярным видом соединения деталей в монолитное изделие является сварка. Ее существует множество видов, так как сварочные работы применяются во многих отраслях, начиная с домашнего хозяйства и заканчивая созданием сложных технических конструкций. Научиться искусству сварки несложно, главное – разобраться в основных понятиях, отличать виды сварок и «набить» руку на ведении электрода (горелки), для создания красивого, прочного и качественного шва.

Принципы работы сваркой и основные понятия

Прежде чем перейдем к технологии, как правильно класть сварочный шов, разберем несколько понятий:

- сварное соединение – это скрепление двух деталей сварочным методом;

- сварочный шов – это участок сварного соединения, который образовался за счет молекулярного соединения расплавленных краев двух металлических деталей, в результате дальнейшей кристаллизации металла;

- металл шва – это сплав, который образуется в результате термического воздействия на основной металл (деталь);

- зона сплавления – это грань между металлом шва и основным металлом (изделием);

- зона термовлияния – это участок, который поддался воздействию тепла, но не расплавился, а лишь изменил свои свойства за счет нагрева.

- сварка – это процесс, во время которого плавится металл с помощью специального оборудования, соединяющего элементы методом расплавления их кромок;

- электродуга – это разряд, возникающий между заготовкой и электродом;

- электрод – это специальный металлический стержень с различным химическим напылением, являющийся проводником электрического тока.

В разных отраслях промышленности применяются разные виды сварки, которые отличаются методом воздействия, применением разных материалов и технологиями работы для создания простых и многопроходных швов.

Например, в дуговой сварке основным плавящим элементом выступает электрод, который возбуждает и удерживает дугу на рабочей детали.

В газовой сварке источником тепла служит горелка, из которой под сильным давлением выходит ровное бесперебойное пламя, образовавшееся в результате горения смеси кислорода и ацетилена.

Хоть и при разных видах сварки на деталь идет разное воздействие, суть остается одна: два металлических изделия плотно прикладываются друг к другу или с небольшим расстоянием, если, например, необходимо заварить прохудившуюся деталь.

Далее с помощью сварочного аппарата мастер прогревает края детали так, чтобы они начали плавиться. В этот момент образуется так называемая сварочная ванна. Кроме основного металла часто применяют дополнительный (электрод или проволоку), для увеличения количества металла шва.

Когда готов расплавленный материал – формируется дорожка. Затем он кристаллизируется и образуется прочное соединение.

Виды швов и технология выполнения

Когда мастер уже освоил, как правильно варить сваркой, можно приступать непосредственно к видам и техникам шва.

Залог качественного соединения – это правильные настройки на сварочном аппарате (трансформаторе или инверторе), в соответствии с характеристиками металла и температурой его плавления. Мягкие металлы варятся на низких токах, плотные — на высоких.

Также необходимо учитывать тип сварочного шва, так как каждый из них имеет свою технику выполнения. Самые распространенные виды швов:

1.По внешнему виду – плоские, усиленные и ослабленные.

2.По технике выполнения – односторонние и двухсторонние (при которых мастер спаивает заготовки с двух сторон).

3.По количеству слоев – одно-, двух-, трехслойные.

4.По протяженности – точечные, двусторонние шахматные, цепные, точечные, непрерывные.

5.По направлению усилия – поперечные, продольные, косые, комбинированные.

6.По пространственному размещению – горизонтальные, вертикальные, потолочные, нижние.

Перейдем теперь к технологии выполнения шва. Рассмотрим основные этапы работы:

1.Подготовительный. При этом шаге нужно выполнить ряд подготовительных работ. Во-первых, приготовить рабочее место, в соответствии с правилами безопасности. Во-вторых, запастись робой и защитной маской, чтобы не получить ожоги глаз.

В-третьих, приготовить изделие к работе. Для этого его необходимо зачистить от остатков краски, лака, масла, пыли и прочих загрязнений. Для этого применяется металлическая щетка или наждачная бумага высокой абразивности.

Затем на сварочном аппарате требуется выставить все настройки и можно приступать.

2.Создание дуги или поджог горелки (зависит от типа сварки). Особенности электродуговой сварки можно прочесть тут, а газовой тут.

3.На этом этапе создаются сварочные швы (техники ведения электрода рассмотри подробнее).

4.Завершающий этап. Когда уже дорожка готова, необходимо не забыть оббить шлак с валика (при дуговой сварке). Соединения, созданные газовой и плазменной сваркой не шлакуются, то есть, от них нет никакого мусора.

Техника ведения электрода – залог красивого сварочного шва

Чтобы создать идеальный шов, недостаточно вести электродом по прямой линии вдоль зазора между деталями. Существует несколько методов создания соединений. Все они основаны на плавном перемещении электрода по определенной траектории, в результате чего остается ровная дорожка.

Чтобы создать красивый сварочный шов, горелку или электрод нужно немного повернуть по отношению к детали градусов на 60. Вести его нужно плавно, но при этом важно не передержать проводник на одном месте, чтобы не пропалить заготовку.

Самый простой способ – это «зигзаг». При этом проводник ведется от правой зоны сплавления до левой немного по диагонали. Возвращаться следует в зеркальном отражении и в результате получится, будто мастер условно рисует зигзаг.

Такое соединение можно применять для разных видов сплавов и металлов.

Если зазор между заготовками более 5 миллиметров, то лучше применить технику «елочка». При этом совершается больше движений, которые позволяют наплавить больше материала для скрепления.

Начинать рекомендуется с правой стороны и вести проводник ровной горизонтальной линией влево, затем под углом 45 градусов нужно вернуться вниз до середины шва и под таким же углом проложить линию вверх, протягивая ее выше той, с которой начинали.

Таким образом, будет получаться условная елочка, созданная из множества треугольников. При этом главное не увеличить расстояние между электродом и заготовкой, чтобы не потерять дугу (при электродуговой сварке).

Красивые соединения получаются при использовании методики «петелька». Ее можно применять для тонкого металла при работе полуавтоматом или газовой сваркой. Здесь швы следует накладывать плавными закругленными движениями, напоминающие непрерывную цепочку из петелек.

На картинке можно ознакомиться, какие еще способы применяются, чтобы наносить сварные швы.

Советы от профессионалов

Мастера, которые с легкостью создают дорожки любой сложности и в любом положении делятся некоторыми советами с начинающими сварщиками, которые не понимают, почему у них не получается то или иное соединение:

- важно сохранить одинаковую ширину зазора вдоль всего шва, тогда он будет качественным и надежным;

- нельзя нарушать расстояние между деталью и электродом, так как при потере дуги деформируется соединение;

- электрод или горелку нужно держать под наклоном 60-75 градусов по отношению ко шву, таким образом, быстро кристаллизируется металл без потеков;

- при работе на вертикальной поверхности лучше варить снизу вверх, так получится избежать растекания металла, образующегося при сварке.

В завершение нужно отметить, что мы рассмотрели базовые методики, как сделать хороший шов. Детальнее можно ознакомится в следующем ролике:

Источник: https://svarkaed.ru/svarka/shvy-i-soedineniya/vidy-i-tehniki-vypolneniya-svarochnyh-shvov.html

Как варить красивый шов электросваркой?

Сегодня для соединения металлических труб чаще всего применяется электрическая сварка. Однако как сваривать электросваркой, ведь не все могут это делать, хотя запросто варят уголки, швеллера и тому подобное? В этой статье этот процесс будет описан по возможности максимально подробно и понятно.

Способ для соединения, который производится электросваркой и электродами, самый обычный. Последние расплавляются вследствие влияния электрического тока и заполняют собой швы между трубами, преобразуясь в жидкий металл. Образуемое соединение получается достаточно прочным и не деформируется из-за каких-либо нагрузок.

Выбор электродов

Сварочные электроды

Вначале немного информации о свойствах электродах. Электрод – это тонкий металлический стержень с нанесенным на него покрытием для сварки. Электроды бывают разной толщины, всё зависит от вида и толщины материала. Покрытие на электроде участвует в металлургической обработке места соединения и защите его от воздействия атмосферы, при этом обеспечивается более устойчивое горение дуги.

Прежде чем приобретать электроды на рынке или в магазине, поинтересуйтесь у профессионалов или у соседей, которые варят дома, электроды каких именно производителей лучше всего приобретать. Поинтересуетесь также у них, как избежать приобретения подделок, иначе вы не сможете толком соединить шов из-за некачественных электродов, думая, что это – следствие малого опыта или плохого сварочного аппарата. Можно сказать однозначно – хороший электрод дешевым не будет.

Удаляем шлак

Во время проведения таких работ сверху всплывает шлак, создающий защитную пленку, которая мешает поглощать металлу азот и кислород. Эти компоненты отрицательно влияют на шов в металле, в том месте, где он расплавлен, вследствие чего он не приобретает необходимую прочность и становится хрупким.

Что делают опытные работники в таком случае? После того как металл затвердеет, шлак остывает и становится достаточно легким и хрупким. Он удаляется с помощью нанесения небольших, но точных ударов по нему молотком или электродом.

Если же проигнорировать это и оставить шлак внутри шва – это может привести к печальным последствиям – к образованию свища или слабого места соединения, которое может дать течь. Труба варится не так, как другие металлические формы. Важно получить более плотный шов, чтобы он был не только прочным, но и максимально герметичным.

Для этого есть специальные приёмы – делается шов в виде восьмерки или подковы, при этом шлак постепенно вытесняется с каждым новым швом. Когда шлак снимется, шов получится не только прочным, но и красивым – в виде чешуек.

Сварка электродами

Важно применять качественные электроды, чтобы шов был прочным. Только качественный электрод обеспечит хорошую дугу и не будет залипать.

Как определить нужный диаметр электрода?

Подбор диаметра электрода

Всё зависит от толщины стыка, где будет производиться сварка. Для труб небольшого размера можно применять электроды с диаметром три миллиметра. Они подходят для металла от 2 до5 мм. Соединение электрической сваркой металлических труб с большей толщиной (от 2 до 10 мм) уже будет требовать использования электродов соответственно большего диаметра.

Для устройства многослойных швов, как правило, в первую очередь используются электроды с диаметром в четыре миллиметра, чтобы создать большую глубину соединения шва.

Делаем правильный шов

Как сделать правильный шов

Электродуговая сварка применяется для создания определенных видов соединений. Вот некоторые из них: стыкуя их между собой, располагая изделия друг напротив друга; перпендикулярное расположение труб; угловая; внахлест. Виды швов, которые получаются в результате такого соединения, следующие: вертикальные, горизонтальные, нижние и потолочные.

Наиболее привычным и наиболее распространенным является нижний шов. В нем сварка электродами производится сверху. Самый же тяжелый шов – потолочный. Его крайне неудобно соединять, так как расплавленный металл стекает вниз, да и расположение самой трубы где-то под потолком и на высоте доставляет немало хлопот.

Ещё один недостаток – плохая видимость шва, из-за чего приходится выполнять работы с помощью зеркальца, что, согласитесь, далеко не каждому под силу. Иногда просто невозможно достать электродом, из-за чего в некоторых ситуациях приходится его слегка выгнуть, чтобы хорошо соединить. Справиться с таким швом непрофессионалу, как правило, не под силу.

Если есть возможность, лучше варить трубу тогда, когда можно её вращать. Ввиду вышеописанных сложностей, прежде чем браться за такую работу, можно потренироваться на чем-то другом.

Применение этих советов поможет новичкам в данном вопросе более качественно выполнить их работу, благодаря чему так соединённые изделия прослужат долгие годы.

Для примера предлагаем посмотреть видеоролик по электродуговой сварке труб:

Источник: https://rem-serv.com/kak-varit-krasivyy-shov-elektrosvarkoy/

Разновидности и способы выполнения сварочных швов

Конечная цель любого сварщика – получение качественного сварочного шва. От этого зависит прочность и долговечность соединения деталей. Для успешной работы важно правильно выполнить подключение; выбрать силу тока, угол наклона электрода; хорошо владеть техникой выполнения шва. Результатом правильной работы будет надежное сваривание металлических деталей.

Наклон электрода

Сварочные швы классифицируют по нескольким признакам. Виды и типы сварочных соединений нужно рассматривать последовательно, вникая в тонкости процесса. НА шов влияет расположение, направление и траектория движения электрода.

После закрепления выбранного электрода в фиксаторе, установки тока, подключения полярности начинается процесс сваривания.

У каждого мастера есть свой предпочтительный угол наклона электрода. Многие считает оптимальным значение 70 ° от горизонтальной поверхности.

От вертикальной оси при этом образуется угол, равный 20 °. Некоторые работают под максимальным углом 60 °. В целом, в большинстве учебных рекомендаций присутствует диапазон значений от 30 ° до 60 ° от вертикальной оси.

В определенных ситуациях, при сварке в труднодоступных местах, нужно ориентировать электрод строго перпендикулярно относительно поверхности свариваемого материала.

Перемещать электрод можно тоже по-разному, в противоположных направлениях: от себя или к себе.

Если материал требует глубокого прогрева, то электродом ведут к себе. В след за ним в направлении сварщика тянется рабочая зона. Образующийся шлак накрывает место сплава.

Если работа не предполагает сильного прогревания, то электрод перемещают от себя. За ним «ползет» сварочная зона. Глубина разогрева при таком исполнении шва минимальна. С направлением вопрос ясен.

Траектория движения

Особое влияние на шов оказывает траекторию движения электрода. Она в любом случае имеет колебательный характер. Иначе две поверхности сшить не удастся.

Колебания могут быть похожи на зигзаги с разным шагом между острыми углами траектории. Они могут быть плавными, напоминающими движение по смещенной восьмерке. Траектория может быть подобна елочке или прописной букве Z с вензелями вверху и внизу.

Идеальный шов имеет постоянную высоту, ширину, равномерный внешний вид без дефектов в виде кратеров, подрезов, пор, непроваров. Название возможных изъянов говорит само за себя. Хорошо отработав умения, можно успешно накладывать любой шов, сваривать разнообразные металлические детали.

Нормативы и понятие катета

Сварной шов начинает формироваться в рабочей зоне при расплавленном состоянии металлов, и окончательно образуется после застывания.

Существующая классификация группирует швы по различным признакам: типу соединения деталей, образующейся форме шва, его протяженности, количеству слоев, ориентации в пространстве.

Типы возможных сварных соединений отображены в стандарте для ручной и дуговой сварки ГОСТ 5264. Соединения, выполняемые дуговой сваркой в атмосфере защитного газа нормированы документом ГОСТ 14771.

В ГОСТах имеется обозначение каждого сварного соединения, а также таблица, содержащая основные характеристики, в частности значения катета сварочного шва.

Что такое катет, понять достаточно просто, взглянув на рисунок соединяемых деталей. Это сторона умозрительного равнобедренного треугольника максимальных размеров, который поместится в поперечном сечении шва. Правильно рассчитанное значение катета гарантирует прочность соединения.

У деталей неравномерной толщины за основу берут площадь сечения детали в самой тонкой ее части. Не следует пытаться неоправданно увеличивать катет. Это может привести к деформации сваренной конструкции. К тому же увеличится расход материалов.

Проверка размеров катета проводится с помощью универсальных справочных шаблонов, представленных в специальной литературе.

Виды соединений

В зависимости от взаимного расположения деталей сварочные соединения происходят:

- встык;

- внахлест;

- угловым способом;

- тавровым способом.

При сварке встык приваривают торцы двух деталей, расположенных в одной плоскости. Стык может выполняться с отбортовкой, без скоса и со скосом. Форма скоса может напоминать буквы Х, К, V.

В некоторых случаях сварку делают внахлест, тогда одна деталь частично водружена на другую, расположенную параллельно. Совмещенная часть является нахлестом. Сваривание при этом делают без скоса с двух сторон.

Часто появляется необходимость сделать сварной угол. Такое соединение относят к угловому типу. Оно всегда выполняется с двух сторон, может не иметь скосов или иметь скос на одной кромке.

Если сварные части образовали в результате букву Т, значит было сделано тавровое соединение. Иногда детали, сваренные тавровым швом, образуют острый угол.

В любом случае одна деталь приваривается при этом к боковой части другой. Сваривание проводят с двух сторон без скоса или со скосами с каждой стороны.

Форма и протяженность

Форма шва может быть выпуклой, ровной (плоской). Иногда появляется необходимость сделать вогнутую форму. Выпуклые соединения предназначены для усиленной нагрузки.

Вогнутые места сплавов хорошо выдерживают динамические нагрузки. Универсальностью характеризуются плоские швы, которые делают чаще всего.

По протяженности швы бывают сплошными, не имеющими интервалов между сплавленными соединениями. Иногда достаточно швов прерывистого типа.

Интересной промышленной разновидностью прерывистого шва является соединение, которое образует контактная шовная сварка. Делают ее на специальном оборудовании, оснащенном дисковыми вращающимися электродами.

Часто их называют роликами, а такой вид сварки – роликовой. На таком оборудовании можно выполнять также сплошные соединения. Полученный шов очень прочен, абсолютно герметичен. Способ используют в промышленных масштабах для изготовления труб, емкостей, герметичных модулей.

Слои и расположение в пространстве

Шов металла может состоять из валика, сделанного за один проход. В этом случае он называется однослойным. При большой толщине свариваемых деталей выполняют несколько проходов, в результате которых последовательно образуются валики один на другом. Такое сварочное соединение называется многослойным.

Учитывая многообразие производственных ситуаций, при которых происходит сварка, понятно, что сориентированы швы в каждом конкретном случае по-разному. Бывают швы нижние, верхние (потолочные), вертикальные и горизонтальные.

Вертикальные швы проваривают обычно снизу верх. Применяется траектория перемещения электрода по полумесяцу, елочке или зигзагом. Начинающим сварщикам удобнее перемещать полумесяцем.

При горизонтальной сварке делают несколько проходов от нижней кромки соединяемых деталей до верхней кромки.

В нижнем положении проводят сварку встык или любым угловым способом. Хороший результат дает сварка под углом 45 °, «в лодочку», которая может быть симметричной и несимметричной. При сваривании в труднодоступных местах лучше применять несимметричную «лодочку».

Сложнее всего проводить сварку в потолочном положении. Для этого нужен опыт. Проблема заключается в том, что расплав пытается стечь из рабочей зоны. Чтобы этого не случилось, сварку проводят короткой дугой, силу тока уменьшают на 15-20 % по сравнению с обычными значениями.

Если толщина металла в месте сварки превышает 8 мм, то нужно выполнить несколько проходов. Диаметр первого прохода должен равняться 4 мм, последующих — по 5 мм.

В зависимости от ориентации шва выбирают соответствующее положение электрода. Для выполнения горизонтальных, вертикальных, потолочных соединений, сварки неповоротных стыков труб электрод направляют углом вперед.

При сварке угловых и стыковых соединений электрод направляют углом назад. Труднодоступные места проваривают электродом под прямым углом.

Обработка сварного соединения

При проведении сварки образуются шлаки. Если шлаковые включения попадают в шов, его качество ухудшается. Все шлаковые наслоения обязательно следует зачистить.

Если сварка выполняется несколькими проходками, то зачистка швов выполняется после каждого этапа сварки. При этом используют любые способы. Сначала сваренные детали оббивают молотком и чистят жесткой щеткой.

Затем проводят грубую зачистку. Мелкие детали чистят специальными ножами или шлифовальными кругами. Крупные болванки чистят на станках. На завершающей стадии место сварного соединения полируют.

Часто для этого применяют фибровый круг шлифовальной машины. Существуют другие способы полировки сварных соединений.

Сварочное дело постоянно развивается. Появляются новые материалы, совершенствуется технология. Необходимо следить за новостями в сварочном деле, чтобы узнавать много нового и интересного.

Источник: https://svaring.com/welding/teorija/svarochnye-shvy