Как сделать красивый шов полуавтоматом

Для человека, который никогда в жизни не занимался сваркой металла, бывает трудно понять, как правильно начать, что делать на разных этапах, чтобы в итоге научиться создавать ровное и надёжное соединение. Рассмотрим, какие шаги нужно осуществить, как происходит сварка полуавтоматом, для начинающих — видео, в котором наглядно демонстрируются некоторые моменты.

Почему именно полуавтомат?

Полуавтоматическая сварка в среде защитного газа для начинающего или неопытного сварщика имеет свои достоинства:

- Проволока-электрод подаётся самим аппаратом, не нужно следить за длиной электрода, легче выдерживать оптимальное расстояние для ровной дуги. Кроме того, скорость подачи регулируется, что даёт возможность любому настроить её удобным для себя образом.

- Полуавтомат позволяет относительно просто работать с тонким металлом, что для мастерских по кузовному ремонту авто, тем более при невысокой квалификации сварщика, делает его практически незаменимым.

- Можно производить достаточно длинные швы без остановки процесса для замены электрода. Начинающему это позволит не прерывать удачный шов до его завершения.

- Простота обучения процессу сварки.

Список преимуществ полуавтоматов для каждого свой, он может состоять из нескольких десятков позиций. Начинающему будет достаточно перечисленных выше моментов, для того чтобы начинать учёбу именно на этом виде сварочного аппарата.

Подготовка сварочного аппарата — проволока и газ

Полуавтоматом в качестве электрода используется специальная сварочная проволока. Её диаметр может составлять от 0,6 мм до 1,2 мм. Наиболее распространена проволока 0,8 мм. Понятно, что перед работой нужно зарядить катушку с проволокой в аппарат, протянуть её до выхода из горелки, отрегулировать прижатие проволоки роликом механизма протяжки. Материал проволоки должен максимально соответствовать по своим характеристикам материалу соединяемых деталей.

Перед установкой токопроводящего наконечника нужно проверить его на соответствие используемой проволоке. То есть, для проволоки 0,8 мм должен использоваться наконечник, на котором указано номинальное значение 0,8.

Без газа варить полуавтоматом не рекомендуется. Исключением из этого правила можно считать аппараты, использующие специальную флюсовую проволоку. При горении дуги флюс, входящий в состав электродной проволоки, сгорая, создаёт облако газа, защищающего сварочную ванну от кислорода и, соответственно, от образования окислов.

В стандартных же полуавтоматах для защиты шва от окислов применяют инертный или активный газ в баллонах. Это может быть углекислый газ CO2 или смесь из углекислоты и аргона CO2+Ar. Первый отличается дешевизной и большей распространённостью, для сварки сталей — вполне рабочий вариант, однако разбрызгивание металла достаточно высоко. Смесь из аргона (82%) и углекислого газа (18%) обеспечивает более стабильную дугу и уменьшает разбрызгивание металла.

Перед работой подключаем газовый баллон к наконечнику аппарата, устанавливаем рабочее давление.

Предварительные регулировки и действия

У большинства недорогих полуавтоматических сварочников на панели всего две регулировки — величина рабочего напряжения и скорость подачи проволоки. Протяжка сварочной проволоки часто маркируется буквой А, как сила тока, поскольку скорость подачи и сила сварочного тока взаимосвязаны. Дополнительно полуавтоматы иногда оснащаются двухпозиционным переключателем скорости подачи проволоки — высокая и низкая скорость протяжки.

В аппаратах, которые можно считать более продвинутыми, есть ещё регулятор индуктивности. Настройкой этого параметра можно менять характер дуги. «Холодная» дуга (индуктивность меньше) — шов получается более узким, проплавление металла глубже. При «горячей» дуге (индуктивность выше) валик шва широкий, гладкий, металл проплавляется на меньшую глубину.

Для правильной регулировки параметров аппарата в соответствии с толщиной и свойствами материала, диаметром используемой проволоки и другими характеристиками нужно пользоваться таблицей, присутствующей в сопроводительной документации к сварочному полуавтомату.

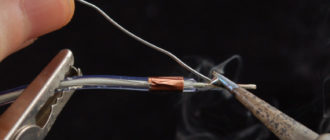

Угол между соплом и заготовками желательно удерживать около 60°, расстояние между окончанием сопла и поверхностью 8–20 мм. Перед началом нового участка сварки нужно откусывать шарик, который образуется на конце проволоки (он плохо проводит ток, усложняет зажигание дуги).

Перед началом сварочных работ края поверхности заготовок зачищаются от грязи, следов коррозии, старой краски, дополнительно обрабатываются шлифмашинкой для того, чтобы расплав лучше «брался» за металл. На деталях значительной толщины снимаются специальные фаски.

Регулировки в процессе сварки

После начала работы регулировки меняются в зависимости от того, как ведёт себя дуга и какой получается пробный шов. При сварке слышны отчётливые щелчки — это означает слишком высокое напряжение и медленную подачу проволоки. Если проволока не успевает расплавляться, то подача слишком быстрая.

При тренировке и изготовлении пробного шва параметры корректируются для получения высокого качества соединения и удобства работы. Как можно понять по видео, сварка полуавтоматом для начинающих не представляет большой сложности.

При небольших технических навыках и внимательном отношении научиться варить полуавтоматом может каждый.

Если нужно сделать вертикальный шов, помните: с тонким металлом (до 3 мм) шов ведут сверху вниз, с металлом толще 3 мм — снизу вверх. Тонкий листовой металл сваривают точками для исключения коробления из-за перегрева. Это позволяет сохранить геометрию деталей и элементов.

Дефекты сварных швов, причины их возникновения

Начинающему сварщику практически невозможно избежать ошибок, которые приводят к следующим изъянам:

- подрез появляется при слишком быстром перемещении горелки, длинной дуге, высоком значении тока;

- при излишне медленном движении металл стекает вниз под действием силы тяжести, образуется наплыв;

- поры образуются при плохой газовой защите, некачественной предварительной обработке поверхности, слишком высокой скорости работ;

- невысокая скорость сварки при большом токе может вызвать сквозной прожог металла, к этому приводит также неправильный начальный зазор (слишком большой);

- непровар появляется из-за малого зазора, загрязнённого металла и недостаточного значение сварочного напряжения.

Появления дефектов в сварочных швах вполне можно избежать, достаточно знать причины их возникновения и постараться не допускать ошибок. С опытом количество изъянов будет всё меньше.

Сваривание заготовок значительной толщины

При соединении заготовок толщиной больше 4 мм к подготовке следует подходить более внимательно. Кроме зачистки поверхности от грязи, краски и ржавчины с кромок элементов, по которым будет проводиться сварочный шов, следует снять фаску. Как правильно снять фаску, под какими углами, регламентируют ГОСТы, информация также доступна в интернете.

Для обеспечения надёжного соединения толстых заготовок нужно не просто вести дугу вдоль свариваемых кромок, а совершать горелкой колебательные движения. Видов и способов этих движений множество, однако применяют чаще всего обычный зигзаг или возвратно-поступательные. Ширина захода расплавленного металла шва на поверхность детали должна быть равна толщине заготовки.

Перед началом работы нужно задать зазор между свариваемыми деталями. Без зазора металл не проварится на всю свою толщину, шов останется поверхностным и не обеспечится необходимая прочность. Для упрочнения тавровых соединений из толстого металла поверх готового шва накладывается ещё два — по верхней кромке шва с заходом на заготовку и таким же образом по нижней кромке. Это позволяет упрочнить шов, что может быть актуально при толщине деталей от 8 мм.

Несмотря на ошибки и некоторые тонкости при обучении широко применяется сварка полуавтоматом, видео для начинающих помогает визуально отличить особенности, узнать, из-за чего появляются те или иные погрешности и как их устранить. Значение наглядности сложно переоценить на начальных этапах пользования сварочным аппаратом, особенно при самостоятельном освоении оборудования.

Самым надежным и прочным способом соединения деталей остается сварочный шов. Без сварки сегодня не может обойтись ни одно производство, применяется она и в быту. Практически каждый домашний умелец обязательно использует сварку.

Источник: https://ostwest.su/instrumenty/kak-sdelat-krasivyj-shov-poluavtomatom.php/

Как правильно варить полуавтоматом. Окончание

MIG/MAG — Metal Inert/Active Gas – это дуговая сварка плавящимся металлическим электродом (проволокой) в инертном (MIG) или в активном (MAG) газе. Больших сложностей этот процесс не представляет, но знать детали технологии любому сварщику – необходимо

Национальная энциклопедия строительства ProfiDom.com.ua завершает рассказ о методологии сварки полуавтоматом — MIG/MAG

Режимы сварки

Даже, профессионалы перед свариванием какой-либо конструкции или детали, выполняют несколько пробных швов на материалах такого же типа. Цель проб — установить оптимальные настройки для стабильного горения дуги и температурного режима, соответствующего толщине свариваемых деталей.

Для настройки сварочного режима предусмотрено два регулятора: V — напряжение и А — скорость подачи проволоки и соответствующий ей сварочный ток. Также имеется тумблер переключения скоростного режима: проволокой 0,8 мм и менее следует варить на увеличенной скорости, более толстой — на пониженной. Некоторые аппараты имеют третий регулятор индуктивной составляющей тока, он предназначен для настройки профиля сварочного шва.

Пробная настройка выполняется непосредственно возле аппарата, при этом регуляторы должны быть изначально повёрнуты в крайнее левое положение. После розжига дуги, необходимо постепенно увеличивать скорость подачи и напряжение для достижения соответствующего сварочного режима.

При глубине шва до 2 мм и ширине до 4 мм, оптимально варить цикличным замыканием. Скорость нужно увеличивать до тех пор, пока редкие щелчки не сменятся стабильным треском с частотой около 20 Гц.

Если при этом слышны пропуски, следует немного повысить напряжение, если же метал сильно разбрызгивается — снизить.

В случаях, когда в сварочной ванной скапливается избыток металла, следует снизить скорость подачи или ускорить движение горелки, но только если это позволяет температурный режим. Чтобы увеличить скорость плавления, сопло горелки нужно вести ближе к детали. Если требуется наложить заполняющий шов толщиной более 2 мм или шириной от 5–7 мм, сварка ведётся распылением, для чего напряжение нужно поднять практически до максимума.

Скорость подачи при этом повышается от нуля до того момента, когда аппарат начнёт варить в цикличном режиме, а затем снижается до приемлемого удобства ведения сварочного шва в соответствии с его шириной и глубиной.

Настройка индуктивности выполняется после того, как режим сварки будет стабильно настроен.

Повышение индуктивности приводит к увеличению температуры дуги, из-за чего валик шва растекается сильнее и становится более пологим, однако при этом прогревается только верхний слой материала.

При низкой индуктивности нагрев осуществляется вглубь шва, однако валик при этом более выпуклый. Индуктивность нужно настраивать с тем учётом, чтобы края валика расплавлялись и мягко сопрягались с прилегающими поверхностями.

Пространственное положение шва

Преимущества полуавтоматической сварки наиболее ярко проявляются при сварке объёмных конструкций, где необходимо периодически изменять положение шва. При этом, производится минимальная корректировка настроек, в большинстве же случаев дополнительных манипуляций не требуется. Тем не менее техника выполнения швов имеет специфические отличия.

Начинающим сварщикам следует учиться основам сварки полуавтоматом в нижнем положении шва. Горелка удерживается под углом в 60°, проволока должна быть направлена в сторону шва. При этом, крайне важно постоянно поддерживать расстояние от поверхности до сопла около 5–10 мм. Поднимая горелку вертикально можно добиться повышения температуры и регулировать пологость валика без изменения настроек аппарата.

Скорость ведения горелки должна быть постоянной и при этом коррелировать со скоростью подачи проволоки так, чтобы проволока всё время находилась в передней части кратера и поддерживалась одинаковая толщина на всей протяженности шва, при этом расплавленный металл должен застывать волнообразными наростами в 10–15 мм от сварочной ванны.

После освоения швов в нижнем положении, можно переходить к горизонтальному. Горелка при этом удерживается под 45° к поверхности и направляется вверх под углом в 15–20° от вертикали чтобы компенсировать текучесть металла. Горелка ведётся носиком вперед от себя, проволока удерживается на переднем краю кратера. Скорость подачи проволоки и ведения шва рекомендуется немного снизить для более качественного контроля над сварочной ванной.

Вертикальные швы выполняют подобной техникой сварки, но, при этом, сопло нужно удерживать параллельно шву под наклоном к поверхности в 45°, проволока направляется к центру сварочного кратера.

Движение горелки осуществляется сверху вниз, оно должно быть достаточно быстрым чтобы обогнать стекающую каплю металла. Потолочные швы варить ненамного сложнее, но гораздо менее удобно. Горелку нужно вести носиком вперёд, проволока направляется на передний кран ванны и стык перед ней.

Потолочный шов выполняется достаточно тонким чтобы не допустить стекание расплавленного металла вниз.

Коренные, заполняющие и косметические швы

В заключение следует рассказать о разнице сварки полуавтоматом деталей разной толщины. Практический максимум толщины шва при работе с любительскими аппаратами — 1,5..2,5 мм при толщине проволоки до 0,6–1 мм. Выполнение более глубоких сварочных швов следует выполнять в несколько этапов.

Детали толщиной в 1,5 мм и менее не сваривают сплошным швом чтобы не допустить коробления металла при нагреве. Шов состоит из точек диаметром 3–4 мм, что соответствует удержанию кнопки на горелке около 1 секунды, расположенных с шагом от 10 до 25 мм.

Детали до 4 мм варят с двух сторон: сначала их позиционируют с зазором около 0,5 мм и проводят обычный сварной шов с лицевой стороны в режиме цикличного замыкания.

После этого немного поднимают напряжение и выполняют провар с изнанки, оставляя тонкий пологий валик шва.

Сваривание деталей толщиной 6 мм или более требует основательной подготовки: сначала кромки подтачивают для плотного прилегания, затем с лицевой стороны снимают крутую фаску под 30°, оставляя на дне шва прямой участок кромки от 1 до 2 мм. Перед свариванием детали должны быть надёжно обездвижены с образованием зазора в 0,5–2 мм в зависимости от толщины, для чего их можно временно соединить между собой пластинами на ребро с тыльной стороны.

Первый этап — выполнение коренного шва. Его варят в режиме цикличного замыкания, добиваясь чтобы шов заполнил дно стыка до того уровня, где начинается скос фаски. Далее, аппарат переводят в режим сварки распылением и заполняют шов на всю глубину в несколько проходов.

При этом, обязательно нужно следить, чтобы края стыка тщательно разогревались, о чём свидетельствуют цвета побежалости на поверхности металла в прилегающей области. После завершения коренного шва и между проходами заполняющего шва дно стыка необходимо обязательно зачищать металлической щёткой, а лучше — абразивным диском.

Когда стык между деталями будет заполнен почти заподлицо с поверхностью, его накрывают косметическим швом. Скорость подачи при этом немного снижается, а сварка ведётся широким фронтом — около 8–15 мм в зависимости от толщины детали.

Проволока при этом ведётся из стороны в сторону по переднему краю сварочной ванны, скорость колебаний должна быть настолько высокой, чтобы оба края поддерживались в разогретом состоянии, при этом наплывы металла на шве получаются достаточно мелкими. Горелка при этом ведётся к себе, носик направлен в переднюю часть ванны. Края косметического шва должны быть качественно оплавлены для сцепления с поверхностью металла, высота валика — не более 1,5–2 мм.

Источник: http://ProfiDom.com.ua/stati/tehnika/29101-kak-pravilno-varit-poluavtomatom-okonchanie

Как правильно варить толстые заготовки при помощи полуавтомата? Технологические особенности

Соединение массивных деталей с использованием полуавтоматической сварки проводится в соответствии с ГОСТ 14771-76. Для обеспечения прочности соединений необходимо соблюдать общие правила: правильно подготавливать кромки деталей, устанавливать величину сварочного тока в определенных диапазонах, обеспечивать поступление необходимого количества углекислого газа в зону сварки.

Технологические особенности сварки толстого металла полуавтоматом

Чтобы свариваемые металлоконструкции выдерживали нагрузки, требуется создать надежные соединения:

- швы должны прочно соединять все элементы изделия;

- необходимо снять напряжения, которые возникают после сварки внутри сплавов. Для этого можно использовать предварительный подогрев. После сварки рекомендуется обеспечить медленное остывание;

- важно получить определенный технологией катет шва, это также усиливает металлоконструкцию.

При этом следует учитывать, что при работе на больших токах возникает риск деформации, это значит, что контрольные размеры детали изменятся, а форма конструкции будет отличаться от той, которая планировалась.

Необходимое оборудование и материалы

Для работы потребуются:

- Мощный сварочный аппарат. Максимальное значение сварочного тока – не менее 250 А.

- Баллон для хранения и транспортировки углекислого газа. Существуют емкости объемом 5, 10 и 40 литров. Баллоны красят черной краской.

- Редуктор для понижения давления газа. Требуется использовать специальное устройство для СО2. Желательно наличие подогревающего элемента.

- Шланг и хомуты – для подключения баллона.

Для сварки сталей полуавтоматом используют проволоку типа Св-08Г2с или аналогичную для сварки углеродистых сталей 08х18н9т, а также эквивалент для сварки коррозионностойких сталей. Диаметр – 1 до 1,6 мм. Распространенные катушки весят 5, 15 и 18 кг.

Примерная стоимость проволоки для сварки углеродистых сталей на Яндекс.маркет

В некоторые аппараты, работающие от сети 220 вольт, помещаются только маленькие бухты с проволокой.

Настройка аппарата и газового оборудования

Сварочные полуавтоматы разных производителей устроены по-разному. На лицевой панели располагаются как минимум два-три регулятора:

- настройка скорости подачи проволоки – регулируется частота вращения электромотора, который двигает проволоку;

- изменение силы тока – параметр влияет на скорость плавления присадки в сварочной ванне;

- настройка индуктивности – изменение касается характеристик тока. При минимальных значениях глубина проплавления металла меньше, а шов более выпуклый. Для сварки толстых заготовок рекомендуется увеличить до среднего или еще больше.

Совет: настраивать аппарат можно на слух. Во время сварки расплавление проволоки происходит очень плавно, полуавтомат издает ровный шуршащий звук.

После подключения редуктора к баллону с углекислым газом требуется выставить давление на выходе. Для работы в помещении достаточно 1-1,5 кг/кв. см. Если на редукторе установлен расходомер, то следует выставить 10-12 литров в минуту.

Подготовка к проведению работ. Обработка кромок

Сварочные работы с использованием полуавтомата следует производить только с чистыми заготовками. На поверхности не должно быть ржавчины, масла и грязи. В противном случае, будут появляться поры.

Правильная разделка кромок – важный этап подготовки деталей под сварку. Для обеспечения формирования качественных швов следует снять фаски в соответствии с ГОСТ 14771-76 – в зависимости от типа соединения. Если все сделано правильно, то соединение получится прочным. Важно добиться того, чтобы металл был проплавлен по всей своей толщине.

Процесс сварки

Толстые заготовки не допускается варить за один проход. Последовательность действий после подготовительных работ:

- Сборка элементов на прихватки.

- Проверка размеров будущей детали.

- Проваривание корня шва.

- Заполнение канавки между кромками в несколько проходов.

- Создание облицовочного шва.

- Обработка соединений при помощи болгарки с зачистным кругом.

Прихватка представляет собой полноценный короткий шов длиной около 15-25 мм с шагом 45-50 см. Варится на таком же токе, что и все изделие. Прихватки следует располагать так, чтобы будущее изделие приобрело жесткость и его не «повело» во время обварки.

Если требуется исключить (или максимально уменьшить) деформации от нагрева, рекомендуется зафиксировать деталь на сборочном столе с помощью зажимов, струбцин. Можно временно прихватить его к верстаку или стальной плите.

Первый проход. Корень шва

Коренной шов – это первое и самое важное сварное соединение между кромками, которое максимально удалено от лицевой части деталей. Важно добиться, чтобы с обратной стороны образовался валик, плавно соединяющий оба элемента.

Если коренной шов проварен с дефектами, в процессе эксплуатации детали могут появиться трещины, которые способны привести к разрушению всей конструкции.

Во время работы необходимо следить, чтобы деталь не нагревалась слишком сильно. Если используется метод сварки каскадом, коренной шов не требуется.

Заполнение пространства между свариваемыми кромками

Толстый металл необходимо сваривать за несколько проходов, заполняя пространство между кромками. Часто применяют каскадный способ сварки или метод «горка»:

- «каскад» – этот вариант предполагает одновременное формирование корня шва и заполнение пространства между кромками. Сначала варится отрезок корневого соединения длиной около 20-25 см. Следом накладывается второй шов протяженностью 40-50 см, половина которого ложится на коренной. Третий – длиной 60-65 см – частично (на две трети) перекрывает предыдущие, а ⅓ станет корневым. Четвертый шов (также около 60-65 см) должен перекрыть третий и выйти на толщину металла над корневой частью второго. Этот метод похож на сварку «ступеньками»;

- «горкой» – после сварки корня варится второй шов, соединяющий кромки и перекрывающий первый. После него накладываются третий и четвертый (облицовочный).

Благодаря тому, что полуавтомат позволяет непрерывно подавать проволоку в сварочную ванну, можно формировать длинные швы с высокой скоростью.

Сварка в вертикальном и потолочном положениях

Особенности работы в положениях, отличных от горизонтального, заключаются в том, что металл трудно удержать, под воздействием силы тяжести он стремится вытечь из сварочной ванны. Чтобы избежать этого, применяют два способа.

- Уменьшение величины сварочного тока на 15-20%. Металл нагревается менее интенсивно и быстрее кристаллизуется.

- Сварка с отрывом. Накладываются короткие швы, идущие друг за другом. В вертикальном положении следует идти снизу вверх. Сварка сверху вниз не допускается из-за возможных непроваров.

По возможности следует избегать работы в положениях, отличных от горизонтального. Сварка вертикальных и потолочных швов требует более тщательной подготовки кромок, считается менее производительной и более трудоемкой.

Особенности сварки порошковой проволокой

Если при работе с омедненной проволокой требуется защитный газ, то применение порошковой его не требует. Процесс напоминает сварку электродом – с образованием шлаковой корки, которую необходимо удалять. Обмазка проволоки содержит элементы (флюс), которые при нагреве защищают сварочную ванну от воздействия воздуха. Отличительные особенности:

- высокая мобильность – не требуется перемещать баллоны по рабочей площадке;

- множество разновидностей марок проволоки позволяет подобрать ту, которая необходима в конкретных условиях;

- порошковую проволоку часто применяют во время уличных работ, в этом случае порывы ветра не мешают процессу в отличие от сварки с газом.

Главный минус – высокая стоимость. В среднем порошковая проволока на 50% дороже обычной омедненной.

Дефекты, возникающие при сварке массивных деталей. Как избежать проблем

Во время проведения работ могут возникать проблемы, влияющие на качество соединений.

| Описание дефекта | Причины и способы исправления |

| Во время сварки появляются поры |

|

| Шов получается слишком выпуклым | Необходимо правильно настроить полуавтомат. Отрегулировать скорость подачи проволоки и величину тока. Опробовать на ненужных обрезках металла. Проволока должна плавно подаваться в зону сварки и своевременно расплавляться без треска и щелчков. |

| Разбрызгивание металла во время сварки |

|

Если металлоконструкция сложной формы и есть опасения, что при сварке она деформируется, сборщики часто прихватывают в ответственных местах дополнительные временные усилители из уголков, швеллеров или арматуры. Они позволяют удержать размеры изделия в заданных пределах. Когда деталь остынет, их можно срезать.

Сварка массивных деталей полуавтоматом считается самым производительным способом. При минимуме усилий можно получить красивые и надежные соединения.

Источник: https://elsvarkin.ru/texnologiya/tolstye-zagotovki/

Какую толщину металла можно варить полуавтоматом

Сварочные работы являются одним из самых ответственных этапов как промышленного производства, так и малого бизнеса. Не следует также забывать об их важности в аспекте даже банального приусадебного хозяйства. Во всех этих случаях от качества сварки часто зависит не только эксплуатационная надежность готового изделия, но и безопасность людей, которые им пользуются.

Особенно надежна и качественна сварка полуавтоматическими сварочными аппаратами, выполняемая в среде инертных газов. Знаете, как варить полуавтоматом? Сегодня мы именно об этом и поговорим.

Общие понятия

В общем и целом, процесс этот является одной из многих разновидностей классической электродуговой сварки. Так как ее сопротивление намного выше такового для электрода, большая часть энергии выделяется в пространство около дуги, оплавляя свариваемую поверхность и сам электрод, в результате чего образуется так называемая сварная ванна.

После того как соединение остынет и закристаллизуется, образуется сварной шов, который на данном этапе развития технологий считается наиболее надежным способом сочленения металлических деталей.

Основные принципы сварки полуавтоматом

В отличие от классической дуговой сварки, в рассматриваемом нами процессе превалирующее значение имеют две вещи: электрод (сварная проволока) и инертный газ, защищающий сварную ванну. Перед тем как варить полуавтоматом, очень желательно последний купить в достаточном количестве.

Последнее обстоятельство чрезвычайно важно.

Дело в том, что сварной шов всеми доступными способами стараются сохранить от взаимодействия с кислородом окружающей среды во время проведения работы: во-первых, в противном случае образуется много окалины, а поверхность соединения становится далека от идеала. Во-вторых, в самом металле шва появляется огромное количество окислов, которые крайне негативно влияют на качество готового сочленения. Именно поэтому в сварном деле широко используется аргон и углекислота.

Чтобы узнать, как варить полуавтоматом, нужно обязательно представлять себе главные принципы его работы.

В процессе сварки электрод (проволока) проходит сквозь сопло горелки, где и расплавляется из-за высокой температуры дуги. Так как сварочная проволока подается непрерывно, удается достичь постоянного качества и скорости процесса. Направление и скорость выбираются вручную. Следить за непрерывностью подачи электрода также приходится самому сварщику. В международной классификации такой процесс обозначается как GMAW (gas metal arc welding). Различают сварку в инертном или активном газе.

Последний используется в тех случаях, когда свойства металла не позволяют достичь каких-то особенных характеристик сварного шва. Вот как варить полуавтоматом.

Какое для этого требуется оборудование?

В комплект оборудования должен входить сам сварочный аппарат, источник сварного тока, устройство для подачи проволоки, а также баллон с газом. Устройства такого типа выпускаются как в портативных вариантах, так и в виде шасси для использования в полевых условиях. Так как научиться варить полуавтоматом подобного типа сложно, к работе допускаются только специалисты, прошедшие необходимый инструктаж.

Какими характеристиками отличается обычное оборудование подобного типа?

- Сила тока от 40 до 600 А.

- На самой сварочной дуге напряжение составляет от 16 до 40 В.

- Скорость прохождения скрепляемого участка может достигать 2 см в секунду.

- Для различных целей и материалов используется проволока, толщина которой составляет от 0,5 до 3 мм.

- За секунду расходуется от 30 до 250 мм электрода.

- Расход инертного газа может достигать 60 литров за одну минуту. Минимальным значением считается расход в три литра за одну минуту.

- В один сварочный баллон помещается до 100 литров инертного или активного газа.

Предпочтительные разновидности подающего механизма

Полуавтоматические сварочные аппараты во многом различаются по устройству механизма для подачи электродной сварочной проволоки, так что на этом моменте следует остановиться подробнее. В наиболее распространенном варианте используется толкательный тип: он сильно упрощает конструкцию горелки, но в этом случае длина шланга для подачи газа ограничена максимум тремя метрами. Лучше использовать тянущую конструкцию: длина шланга в этом случае может достигать 20 метров.

Перед покупкой сварочного аппарата следует самое пристальное внимание обратить на горелку. Так как сопло является тем элементом, который изнашивается едва ли не быстрее всего, оно должно быть максимально качественно изготовлено. Обратите внимание, что при сварке нужно постоянно очищать его от прилипших кусочков окалины. Очень внимательно нужно следить за состоянием наконечника, так как в случае его повреждения качество сварки резко падает.

Важно! Перед тем как варить нержавейку полуавтоматом, купите сменные комплекты. На нержавеющую сталь уходит много проволоки и инертного газа. Для ее сварки требуется мощная электрическая дуга, металл сильно греется, сопло быстро изнашивается.

Какие материалы следует использовать в работе?

Как мы уже говорили, проволоку можно использовать от 0,5 до 3 мм толщиной. Чем она тоньше, тем лучше горение дуги, тем глубже проплавление свариваемого материала. Учтите, что можно использовать электрод толще 3 мм, но на каждый «лишний» миллиметр должно приходиться по 100 дополнительных ампер.

Инертные газы могут быть использованы как в чистом виде, так и в смесях. Средний расход газа легко высчитать, зная среднюю скорость прохождения обрабатываемого участка и удельное потребление расходного материала, которое можно узнать из справочников для специалистов по сварке.

Немного о силе тока и напряжении

Разумеется, сила тока зависит от толщины свариваемого материала, а также от диаметра используемой проволоки. Чем толщина больше, тем глубина проплавления материала и общая производительность работы меньше. Чем напряжение выше, тем глубже проплавление металла. Но нужно помнить, что при этом увеличивается объем сгоревшего материала и окалины, а ширина шва сильно растет. Напряжение выставляется по силе тока. Информацию подробнее нужно искать в инструкции к сварочному аппарату.

Скорость подачи электрода устанавливается, исходя из характеристик материала и требуемой прочности шва. Время сварки зависит как от толщины соединяемого материала, так и от предполагаемой ширины шва. На высокой скорости, таким образом, настоятельно рекомендуем делать только узкие соединения, так как при широких швах вы получите отвратительное качество сочленения и большое количество окалины.

О расходе газа

Чем проволока толще, тем больше расходуется инертного газа на защиту поверхности свариваемого материала. Понизить расход можно, плотнее прижимая сопло горелки к рабочей поверхности, или же банально уменьшив скорость сваривания деталей. Внимание! Если вы переборщите со скоростью (увеличивая ее ради роста производительности), наконечник сопла может выйти за пределы сварочной ванны, подвергаясь ускоренному окислению и разрушаясь от этого.

Правильная работа с электродами

Стабильность сварочного процесса во многом зависит от выпуска и скорости расхода электродной проволоки. Чем вылет больше, тем менее стабильной становится дуга. Кроме того, в этом случае огромное количество материала уходит в окалину. Во многом это связано с тем, что резко сокращается зона сварочной ванны, наконечник и сам материал начинают окисляться ускоренными темпами. Если вылет излишне мал, резко ухудшается видимость при проведении сварки.

Варка алюминия

А как варить алюминий полуавтоматом? Алюминий – металл химически инертный, так как на его поверхности имеется толстая амальгама. Чтобы ее прожечь, нужна мощная дуга. В качестве электрода используется тонкая алюминиевая проволока. Обязательно (!) нужно использовать инертный газ, так как при малейшем доступе кислорода амальгама мгновенно восстанавливается.

Важные рекомендации

Если вы варите тонкий металл, то шов обязательно нужно вести сверху вниз. Шов необходимо делать как можно более тонким, так как в этом случае его толщина получается примерно одинаковой с обеих сторон. Если вы делаете излишне широкое сочленение, то вряд ли сумеете избежать прожога материала. Чтобы избежать порчи материала, рекомендуем увеличивать скорость сварки, уменьшая при этом напряжение сварочного тока.

В том случае, когда вы варите материал на подкладочном основании, обеспечьте как можно более плотное его прижатие. Дело в том, что дуга очень сильно разогревает металл, в результате чего его листы небольшой толщины начинают сильно изгибаться из-за температурной деформации. Чтобы уменьшить проявления этого физического эффекта, изгибайте стыки в сторону подкладки. Так как правильно варить полуавтоматом данным способом может быть сложно, перед работой сделайте несколько пробных швов.

Если свариваемый металл более 1,5 мм в толщину, советуем производить работу на весу. Настоятельно при этом рекомендуем располагать электрод в вертикальном положении, направляя его точно на ванну. Сваривая метал толщиной от 1,3 до 2 миллиметров, выбирайте режимы так, чтобы шов получался максимум за один проход. Перед тем как правильно варить полуавтоматом машину, обязательно подгоните детали друг к другу, разметьте фронт работ: кузов легко испортить, так что работать нужно очень аккуратно.

Если зазоры между плохо подогнанными деталями слишком велики, рекомендуем поступать следующим образом: также проводить сварку сверху вниз, проводить эксперименты с колебаниями мощности, а также время от времени прекращать работу, давая законченным участкам окрепнуть. Еще раз напомним: перед тем как правильно варить полуавтоматом, желательно подогнать детали друг к другу. Вы потратите совсем немного времени, зато процесс сварки пойдет куда быстрее.

Варим металл без использования инертных газов

Все вышесказанное справедливо для сварки металлов в среде инертных газов. Но что же делать в том случае, когда у вас попросту нет возможности или средств для покупки баллонов, как варить полуавтоматом без газа? Специально для этих случаев производители выпускают особые сорта электродной проволоки.

При ее изготовлении могут быть использованы две технологии: запрессовка в тонкую металлическую трубку флюса или же включение его компонентов непосредственно в металл электрода.

Чем же хороша такая проволока? Все дело в физике: когда электродуговой разряд начинает ее расплавлять, вокруг сварной ванны образуется облако из тех соединений, которые входят в состав флюса. Таким образом, заменяется классический инертный газ, так как сгоревший флюс защищает свариваемый материал не намного хуже.

Как пользоваться болгаркой при резке металла

Вот как варить полуавтоматом без газа.

Немного о технике безопасности

Наша статья была бы не полной, если бы мы не упомянули о требованиях техники безопасности. Напомним, что ТБ при проведении электродуговой сварки требует создания как минимум десятиметровой защитной зоны вокруг места проведения работ. Если расстояние будет меньше, то присутствующие люди всерьез рискуют получить тяжелые ожоги сетчатки глаза. Чтобы подробнее узнать о конкретных нормативах и правилах, следует внимательно прочитать инструкцию к своему оборудованию.

Специалист в обязательном порядке должен использовать индивидуальные защитные приспособления, тщательнейшим образом проверять перед началом работы все имеющееся оборудование. Строго запрещено начинать сварку, если выявлена хоть одна механическая или электрическая неисправность. Всегда помните о том, что сварочные работы являются источником повышенной опасности возникновения пожара.

Так как варить полуавтоматом сварочным зачастую приходится в помещениях, убирайте из зоны работ весь горючий материал.

Выводы

В завершение нужно сказать, что качество сварки получается действительно высоким только в том случае, когда поверхность деталей перед проведением работ тщательно зачищается от загрязнений и жиров. Кроме того, огромную роль играет правильная настройка оборудования: если вы переборщите с мощностью, можете прожечь листы железа насквозь. Решите делать работу медленнее – высока вероятность неаккуратных широких швов и появления большого количества окалины.

На последнюю не только уходит металл самой детали. Как мы говорили выше, окалина способствует скорейшему износу сопла горелки и прочих важных деталей сварочного аппарата. Очень важно это помнить перед тем как варить полуавтоматом машину: металл кузова особой толщиной не отличается, а потому может прогореть насквозь.

Источник: http://ooo-asteko.ru/kakuyu-tolschinu-metalla-mozhno-varit-poluavtomatom/

Сварка угловых соединений: что из себя представляет, какова технология, как варить, полезная приспособа

Угловое соединение получается в том случае, если край одной детали соединяется сваркой с краем другой детали образуя между собой угол (чаще 90 градусов, но угол может быть под любым углом не менее 30°, если менее, то это уже торцевое).

с односторонней разделкой кромки

Электрод должен быть расположен так, что бы сварочная дуга расплавляла кромки обеих деталей.

Сварщик должен выполнять любое сварное соединение качественно с первого раза, так как любые дефекты полученные в процессе сварки влияют на прочность сварного шва.

без скоса кромок

с двумя скосами одной кромки

односторонний шов с отбортовкой одной кромки

Где применяется

Широкое применение в строительстве, монтаж от небольших до огромных конструкций, в машиностроении, металлическая мебель, каркасы, фермы, емкости, резервуары, строительство мостов и многое другое.

без разделки кромок

Преимущества и недостатки

Угловое соединение является прочным и распространенным, однако важно учесть, что угловой шов в то же время сложный и требует определенных навыков и опыта. При несоблюдении правил сваривания угловых швов возникнут дефекты в виде

- прожегов ( сквозное отверстие в шве, причина высокий ток, задержка электродом на одном месте, большой зазор),

- свищей ( это трубчатая полость в сварном шве. Образуется за счет коротких замыканий электрода или резком прерывании дуги, так же причиной может стать отсутствие хорошей технологической подготовки свариваемых деталей),

- подрезов ( углубления, образующиеся из-за неправильной техники сварки, неправильное положение электрода, что приводит к ослаблению сечения),

- непроваров ( возникающих из-за силы тока, высокой скорости перемещения электрода, некачественная зачистка, смещение электрода и т.д.),

- наплывов ( стекший металл, так же образованный из-за не правильной техники сварки) и т.д.

Соблюдая технологию, все дефекты можно предотвратить и получить надежное, прочное соединение. Плюсом так же будет экономичность, получение конструкций сложной формы и разной толщины. Минусом так же является опасность процесса и деформация.

Как варить, технология

Важно правильно расположить электрод, в одной плоскости он наклоняется в сторону его перемещения, а в другой плоскости по биссектрисе относительно угла между деталями.

Настраивается ток в зависимости от толщины металла и диаметра электрода по формуле, важно знать, что если ток будет низкий, то произойдет залипание электрода, если ток будет высокий, то соответственно будут прожеги.

Выбирается сам электрод, соблюдается техника безопасности. Выполняется технологическая подготовка свариваемых деталей, делается зазор примерно 2 мм, выполняются прихватки.

В данном ролике наглядно показано, как важно сделать прихватки перед свариванием.

Если одна свариваемая деталь тоньше второй, то нужно избегать непровара и прожега путем захватывания и переноса металла более толстой детали на тонкую. Движение электрода так же может быть слева направо, справа налево, верхнее положение и нижнее. Так же следует выбрать колебательное движение электродом наиболее удобное и подходящее для высокого качества сварки.

Отбивается шлак и зачищается поверхность металлической щеткой. Если в ходе работы закончился электрод, следует отбить шлак во избежании непровара, зачистить и продолжить сварку с конечной точки.

Что бы избежать наплыва, подреза, непровара и прочих дефектов, выдерживайте правильный угол и следите за сварочной ванной. Скорость сварки должна быть такой, что бы формировался сварной шов с заданными размерами.

Совет! Так же как и в тавровом соединении, угловой шов удобно делать “лодочкой”, если такое положение возможно.

Приспособа: видео

Источник: https://WeldElec.com/svarka/nauchitsya/soedineniya/uglovye/

Как правильно варить полуавтоматом

Плюс его заключается в том, что данным оборудованием можно сварить как детали до 1 мм, так и более 4 мм.

Как варить полуавтоматом машину, методы сварки

Существует несколько методов:

- метод “встык”

- сварка “внахлест”

- “электрозаклепка”.

Технология “встык” – вид сварки, при которой используемые детали (трубы, металлические пластины и т.п.) свариваются во всех точках касания. Работа происходит при высоких температурах. Такая технология используется тогда, когда нужно сварить только часть от детали, например, часть крыла.

Метод имеет большой минус для новичка. Суть его заключается в том, что детали при сварке нужно очень точно подгонять, то есть по возможности не оставлять никаких зазоров или оставить только очень маленькие.

Если же зазоры будут достаточно крупными, на месте шва можно будет найти большое отверстие.

Среди плюсов такого метода можно выделить прочность шва (иногда он даже прочнее, чем сама деталь) и наличие упрощающих материалов (проволоки, электродов). Тем не менее будет лучше, если работу проведет профессионал со стажем. Если же нужно получить опыт в данном виде сварки, то лучше взять металл толщиной от 2 мм. Он прощает большую часть погрешностей и плохую подгонку.

Панель сварочного полуавтомата.

В автомеханике лучше использовать этот способ для работы с внешними деталями или в случае, когда нужна высокая профессиональная подготовка.

Если профессионализма для сварки встык не хватает, то можно воспользоваться самым простым методом – сваркой “внахлест”. В этом случае металлы полностью и частью накладываются друг на друга и свариваются. Способ не должен вызвать проблем у новичка. Такой метод используется при работе с силовыми элементами или при припаивании плат.

Методика способа “Электрозаклепка” схожа с точечной сваркой, которую используют на заводах. Способ является вариацией сварки “внахлест”, и потому сварка также понятна новичкам.

Этот способ сварки используется в различных ситуациях – при сварке порогов, крыльев и т.п.

Виды сварочных швов

Существует несколько видов сварочных швов:

- сплошной прерывистый шов;

- сплошной шов;

- точечный шов.

Сплошной прерывистый шов состоит из чередования швов одинаковой (иногда разной) длины и промежутков между ними. Длину швов и промежутков можно выбирать произвольно (в зависимости от поставленной задачи).

Правила техники безопасности при сварочных работах.

Такой вид швов в автомеханике используется при соединении лонжеронов, усилителей и других элементов с толстым слоем металла.

Сплошной шов может состоять из отдельных точек, очень близко расположенных друг к другу (сплошной точечный шов), или являться одним единым швом. Данный тип шва не используется в автомеханике, так как он не придает машине эластичности, вследствие чего она может часто ломаться. К тому же сплошной шов является довольно жестким, что может отрицательно сказаться на ремонте, ведь автомобиль будет тяжелее разобрать.

Точечный шов, как понятно из названия – совокупность спаянных точек, разделенных промежутками. В автомеханике, как и сплошной шов, он не используется.

Все швы можно припаять к деталям, по-разному ориентированным в пространстве. Основные виды ориентации:

- горизонтальная ориентация, или положение “лежа”;

- горизонтальная ориентация, но перевернутая, т.е. “на потолке”;

- вертикальная ориентация, или “стоя”.

Проще всего работать в положении лежа, так как в других положениях металл стремится вытечь из углубления, и качество сварки уменьшается.

Подготовка к сварке

Процесс сварки можно разделить на следующие этапы:

- Очистка места от посторонних предметов.

- Установка материала с помощью зажимов.

- Подготовка сварочного оборудования.

- Нагревание мест сварки до нужной температуры.

- Сама работа полуавтоматом.

- Остывание деталей и проверка работы.

Установка и очистка металлов

Горелка для полуавтоматической сварки плавящимся электродом: 1 — мундштук; 2 — сменный наконечник; 3 — электродная проволока; 4 — сопло.

При установке нужно максимально сильно зажать детали с помощью проволок, зажимов, болтов и других средств. В случае невыполнения данного правила могут образоваться зазоры, из-за которых можно вместо красивого шва получить большую дыру.

Для сварки нужен металл без каких-либо загрязнений. К загрязнениям при сварке относятся:

- ржавчина;

- окраска и посторонние наклейки (коды модели, ценники и т.д.);

- покрытия против ржавчины, их можно будет нанести после сварки;

- смазки любых видов.

Минусы при работе с неочищенным металлом:

- Если грязи много, то она не проведет ток от полуавтомата, и сварка не произойдет.

- При работе некоторые виды загрязнений могут вылить жидкий металл из сварочного отверстия. Результат может не впечатлить: на месте металла останется только дыра, металл растечется и в худшем случае приведет к пожару или ожогам.

- Некоторые загрязнения не просто выливают жидкий металл, но и воспламеняются. Последствия такого инцидента непредсказуемы, и их лучше избегать.

Настройка необходимой величины тока полуавтомата

Схема сварки встык.

Перед выполнением работы важно настроить величину тока, чтобы не прожечь металл. Но точное значение тока узнать тяжело. По этой причине перед сваркой автомобильных деталей лучше потренироваться на обычной металлической пластине со вставленной в нее проволокой.

Сварка полуавтоматом требует определенных навыков. Для тренировки нужно попробовать расплавить выступ проволоки (около 2-3 см) так, чтобы он совпал с выступом металлической пластины.

Результатов может быть несколько:

- Проволока не растекается и почти не плавится. Это означает, что выбрана слишком маленькая величина тока. Нужно увеличить напряжение и попробовать еще раз.

- Проволока хорошо растеклась, а на обратной стороне появилась “капля”. Это означает, что ток в норме.

- Проволока образовала небольшое углубление, а капля на обратной стороне повисла. Это означает, что выбрана слегка превышающая нормы величина тока. Нужно взять другую заготовку и повторить опыт с меньшим напряжением.

- На месте проволоки образовалась дыра. Это означает, что выбрана слишком большая величина тока. Нужно повторить опыт на другой заготовке и взять меньшее напряжение.

Важно! Для тренировки нельзя использовать оцинкованную заготовку – испарения цинка при сварке могут сильно повредить человеческому организму.

Если есть уверенность, что ток настроен правильно, металл очищен и зажат достаточно сильно, и сварка полуавтоматом удастся на славу, то можно приступать к основному этапу – сварке. Не стоит забывать про технику безопасности: нужно заранее приготовить сварочный костюм.

Неплохо будет заранее определиться, какой из методов сварки будет использован и каким швом будет запаяна деталь. Не надо бояться сварки: после того как сварщик наберется опыта, он сможет выполнять работу, не задумываясь о процессе.

Будет намного лучше, если во время первой сварки рядом с новичком будет стоять кто-нибудь более опытный. В случае возникновения проблем новичок сможет получить поддержку или совет.

- Соблюдать технику безопасности.

- Предварительно потренироваться на других заготовках.

- Правильно настроить зажимы и аппаратуру.

- Заранее спланировать свои действия: выбрать способ сварки и т.д.

Как варить полуавтоматом не нужно:

- Пытаться сразу работать на автомобиле: при отсутствии опыта это может привести лишь к проблемам с авто.

- Не проверять настройку тока в сварщике: если стоит очень высокое напряжение, в автомобиле останется дыра.

- Начинать свою первую сварку в одиночестве: если возникнет какой-нибудь важный вопрос, то он останется без ответа.

Самое главное правило при сварке – не бойтесь работать.

После нескольких раз работа с полуавтоматом станет привычна.

Как правильно варить полуавтоматом видео рецепт — пошагово

Ниже вы встретите пошаговый видео рецепт, который поможет Вам при приготовление.

Как правильно варить полуавтоматом фото

Имея все нужные ингредиенты и пользуясь нашими советами из этой статьи, Вы без особого труда и (надеемся что) с удовольствием приготовите это замечательное блюдо.

Смотрите и другие рецепты:

Теги этого блюда::

Как правильно варить полуавтоматом, варить полуавтомат сварка правильно

Понравился Рецепт? Поделись им со всеми! Уже поделились 229 человек!

Источник: http://luzk.ru/kak-pravilno-varit-poluavtomatom.html

Как варить тонкий металл полуавтоматом

Для человека, который никогда в жизни не занимался сваркой металла, бывает трудно понять, как правильно начать, что делать на разных этапах, чтобы в итоге научиться создавать ровное и надёжное соединение. Рассмотрим, какие шаги нужно осуществить, как происходит сварка полуавтоматом, для начинающих — видео, в котором наглядно демонстрируются некоторые моменты.

Как работать полуавтоматическим сварочным аппаратом: техника, режимы, этапы

Во время строительства здания либо капремонта авто не обойтись без сварочного аппарата. Он используется, чтобы качественно соединять детали из металла, входящие в состав определенной конструкции. Сегодня весьма часто применяется полуавтомат сварочный. Он позволяет качественно и надежно соединять детали как из черного, так и из цветного металла.

Как работает полуавтомат для сварки

Чтобы понять, как варить полуавтоматом, нужно разобраться в принципе его работы. При сваривании подобным устройством электроды не применяются. Используется особая проволока для сварки, плавящаяся в газовой среде. Инертный газ (или углекислота) должен беспрерывно подаваться из газового баллона.

При выполнении сварки полуавтоматом тепловая энергия плавит деталь. Благодаря этому создается сварное соединение, формируется надежный шов. Полуавтомат состоит из:

- управляющего блока;

- блока питания;

- резервуара с газом;

- узла, подающего проволоку;

- емкости с проволокой;

- шланга для подачи газа;

- газовой горелки;

- газового оборудования.

Эксплуатационные показатели полуавтоматического сварочного аппарата должны быть такими:

- сила электротока – 40-600 ампер;

- напряжение сварной дуги – 16-40 вольт;

- скорость сваривания – 20 миллиметров в секунду;

- расход проволоки в секунду – 3-25 сантиметров;

- затраты инертного газа в минуту – 3-60 литров;

- объем баллона – до 100 литров.

Режимы сваривания

Выбор режима сваривания рабочий производит, учитывая толщину металла. Если металл имеет толщину больше 5 мм, сваривать его нужно в 2 стадии. Каждый слой необходимо класть точно друг на друга. В таком случае вы получите высококачественный шов.

Технология сварки полуавтоматом может быть следующей:

- Стыковая. Обычно осуществляется при ремонте транспортного средства. Нужно следить за тем, чтобы между свариваемыми запчастями не было промежутков. Шов получается точечным и беспрерывным.

- Внахлест. Самый легкий метод. На приготовленную поверхность укладывается кусок металла. Его сваривают с ней точечным методом.

- По отверстиям. Заплатку с высверленными отверстиями сваривают с необходимой деталью. Шов создается по имеющимся отверстиям.

Подготовка проволоки, газа, настройка аппарата

В полуавтоматических аппаратах электродным элементом служит особая сварная проволока. Ее радиус равняется 0,03-0,06 см. Обычно сварщики пользуются проволокой радиусом 0,04 см. Перед тем как начать работать аппаратом, необходимо поместить в него катушку, дотянуть проволоку до выхода из горелки, настроить степень ее прижатия посредством специального ролика.

Техника сварки полуавтоматом предполагает обязательное использование газа. Газ можно не применять в устройствах, оборудованный флюсовой проволокой. Как работает подобное оборудование? При сгорании флюс, который входит в состав проволоки, образует газовое облако. Оно защищает сварную ванну от воздуха, предотвращает окисление.

Обычно для сварки полуавтоматом применяется углекислота либо ее смесь с аргоном. Первый вариант дешев, распространен, подойдет для сваривания стали. Второй вариант обеспечивает высокую стабильность дуги и снижает количество брызг при обработке детали.

Перед тем как начать работу сварочным полуавтоматом, подключите баллон к наконечнику прибора, задайте рабочую компрессию. У большей части аппаратов возможно установить только 2 параметра: напряжение и скорость подачи проволоки.

Современные устройства оснащены переключателем индуктивности. Изменяя данный показатель, возможно влиять на тип дуги. Если дуга «холодная», формируется неширокое соединение, сталь проплавляется глубоко. При «горячей» дуге все наоборот.

Для того чтобы правильно отрегулировать показатели устройства, соответственно с толщиной и характеристиками материала, радиусом применяемой проволоки, иными показателями, необходимо использовать таблицу. Она присутствует в сопроводительных документах к сварному аппарату.

Правила сваривания

Существуют определенные правила, соблюдение которых, вкупе со знанием принципа работы сварочного полуавтомата, позволит вам создать качественное сварное соединение.

- Правильно настраивайте прибор. В таком случае вы избежите возникновения разрывов, обеспечите ровное горение дуги.

- Электродную проволоку необходимо устанавливать направлением вперед. В таком случае дуга не порвется даже при резких перемещениях. Кроме того, она будет поджигаться почти моментально.

- Не нужно выполнять замену электродных элементов, очистку швов от накопившегося шлака.

Как выполняется сваривание в углекислотной среде

Углекислота, защищающая свариваемый металл от воздуха, провоцирует начало окислительных процессов. Чтобы свести влияние окисления к минимуму, применяют проволоку, содержащую медные, кремниевые, марганцевые элементы.

Один из популярных сегодня способов обработки металла – это заваривание заплатками. Оно выполняется по такому алгоритму:

- Тщательная зачистка ржавчины.

- Обработка металла средством, преобразующим ржавчину.

- Нанесение противокоррозийного спрея либо грунта.

- Выкраивание завариваемого отверстия из плотного картона.

- Вырезание отверстия.

- Создание дырок по периметру заплатки из металла. Промежутки между отверстиями должны составлять примерно 20 миллиметров.

- Наложение заплаток на отверстия, выполнение сварки полуавтоматом.

Как выполняется сваривание без газа

Сегодня большое распространение получила сварка труб полуавтоматом без газа. Подобная процедура осуществляется по следующему алгоритму:

- Установите нужную силу электрического тока и скорость сварки (быстроту подачи проволоки). Учитывайте толщину материала, который обрабатываете. Можете использовать таблицу, находящуюся в руководстве к прибору.

- Выберите и установите сменные шестеренки. Это даст вам возможность отрегулировать быстроту подачи электродного элемента, то есть проволоки. Если есть коробка скоростей, используйте ее.

- Настройте блок питания так, чтобы нормализовать напряжение и силу тока. Благодаря этому дуга будет стабильной. Кроме того, валик правильно сформируется, вы получите нужное вам количество флюса, который расплавился.

- Для того чтобы проволока начала подаваться, переключите селектор в режим «Вперед». Если установить режим «Назад», проволока станет наматываться на катушку.

- Заполните воронку флюсом. Держатель должен быть направлен так, чтобы конец мундштука располагался над областью сваривания. Подвинув заслонку воронки с флюсом, щелкните «Пуск». Параллельно с этим перемещайте держатель продольно будущему сварному соединению.

Сваривание металла небольшой толщины

Сваривание сделанных из тонколистового металла труб полуавтоматом дает возможность быстро и качественно создать сварное соединение. Тонким считается лист металла не толще 5 миллиметров. Такой материал нередко используют при изготовлении автомобильных запчастей, трубных изделий. проблема при сварке тонколистового материала заключается в том, что он может повредиться, следовательно, появятся прожиги.

Промеж обрабатываемого изделия и электрода не должно быть даже маленького разрыва, иначе дуга оборвется. Ввиду этого прежде чем начинать сваривать тонколистовой металл, нужно научиться сварке толстых металлов.

Как выполнить сварку полуавтоматом для начинающих, если речь идет о тонком металле? Процедура сваривания состоит из трех стадий:

- Настройте скорость подачи проволоки. Выберите подходящую проволоку. Электрический ток должен иметь силу, соответствующую показателям обрабатываемого материала. Обычно изготовитель прописывает оптимальную для каждого случая силу тока в руководстве. Проволока должна иметь диаметр 2-5 миллиметров. Установите ее в держатель, присоедините клемму массы к свариваемой поверхности. Для предотвращения залипания не подносите клемму к обрабатываемому изделию чересчур быстро.

- Зажгите дугу. Прикоснитесь электродным элементом к сварному шву под маленьким углом. Так вы осуществите активацию электрода. Между электродом и деталью должен быть промежуток, соответствующий диаметру проволоки.

- Если вы все сделали грамотно, должен получиться высококачественный сварной шов. Устраните накипь и окалины посредством молотка.

Как сваривать толстый металл

При сваривании деталей, толщина которых превышает 4 миллиметра, необходимо, кроме очищения кромок от загрязнений, лакокрасочных материалов, ржавчины, осуществлять снятие фаски. Процедура снятия фаски подробно описана в соответствующем ГОСТе.

Для того чтобы надежно соединить толстые детали, необходимо не просто перемещать дугу продольно соединяемым кромкам, а еще и осуществлять колебательные движения горелкой. Обыкновенно горелку перемещают зигзагообразно либо возвратно-поступательно. Ширина захода расплавленного металла соединения на поверхность заготовки должна равняться толщине детали.

Прежде чем начать сваривание, необходимо установить промежуток между соединяемыми заготовками. Без промежутка материал не проварится, шов будет поверхностным и непрочным.

Техника безопасности

Необходимо не только соблюдать нормы ГОСТа и учитывать характеристики сварочного аппарата (полярность при сварке, скорость подачи проволоки), но и следовать правилам техники безопасности. Они таковы:

- При включении аппарата удостоверьтесь, что рубильник и кнопочный выключатель исправны.

- В первую очередь, запускайте рубильник. Лишь после этого выполняйте включение блока питания.

- Выполняйте проверку шлангов, по которым идет защитный газ, чтобы выявить все имеющиеся дефекты.

- Чтобы защитить себя и окружающих, очистите рабочую зону от мусора, оградите е, используйте специальные очки.

- По окончании сваривания выключайте питание, останавливайте поступление газа.

Если у вас есть какие-либо вопросы касательно режимов сваривания, используемых газов, загляните в ГОСТ. В ГОСТе можно найти информацию, которая поможет вам выбрать оптимальный режим сварки и подходящий для конкретного случая газ.

Кроме того, можете ознакомиться с видео уроками. Приведем некоторые обучающие видеоролики, позволяющие быстро понять, как осуществляется сваривание полуавтоматическим прибором.

Скачать ГОСТ

ГОСТ 11533-75 “Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры”

ГОСТ 14771-76. Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

Источник: https://oxmetall.ru/svarka/tehnologiya-raboti-poluavtomatom

Тавровое сварное соединение

Сварочные стыки в виде буквы «Т», именуемые «тавровые соединения», присутствуют во всех нагружаемых конструкциях. Они представляют собой угловые швы с перпендикулярным расположением заготовок. При небольшой площади соединение должно удерживать расчетную нагрузку. К тавровым соединениям, работающим на кручение, излом, отношение особое — швы проверяют на внутренние дефекты. Избежать их помогает соблюдение технологии. Вид шва указывается на чертеже.

Область применения

Монтаж трубопроводов, создание каркасных конструкций, перекрытий, ограждений предполагает расположение деталей под прямым углом. Перпендикулярно сваркой обычно крепят укрепляющие элементы: балки, швеллеры, профильный прокат. Детали под углом 90° соединяют тавровой сваркой. Начинающие сварщики в бытовых условиях таких стыков стараются избегать из-за сложности фиксации деталей в заданном положении.

На производстве и в строительстве тавровые соединения применяют часто. Все виды соединений регламентированы ГОСТами для различных типов сварки. Они бывают односторонние и двухсторонние, с разделкой кромок и без нее. Все зависит от предполагаемой нагрузки, сплава, толщины свариваемых деталей.

Виды тавровых сварных соединений

Техника и особенности сварки таврового соединения

Выполняя угловые соединения, контролируют размер шовного катета, внешний вид валика – его делают максимально плоским. Чтобы проварить тавровое соединение равномерно, не делают резких движений держателем. Дуга при сварке не должна обрываться в процессе формирования валика. Подготовительный этап предусматривает:

- зачистку металла в рабочей зоне;

- укладку заготовок под нужным углом с сохранением необходимого размера зазора;

- фиксацию элементов зажимами или прихватками.

Сварка труб

При РДС заглушек, фланцев, запорной арматуры в трубопроводы руководствуются требованиями ГОСТ 16037-80. Он применяется также при врезке патрубков меньшего диаметра. На толстостенных заготовках производится предварительная разделка швов. Затем делают прихватки в 4-х местах, они располагаются попарно симметрично по окружности, делят ее на 4 части. Затем делается угловой шов.

Когда производится врезка, торец патрубка подгоняют под трубу так, чтобы он плотно прилегал к поверхности без образования больших зазоров. Трубы небольшого диаметра «доводят» болгаркой. При раскрое больших заготовок под сварку используют трафареты развертки или стандартные шаблоны.

Когда есть вращательные столы, применяют технологию сварки в поворотном положении. Шов формируется быстрее, получается ровным. Проваривать неповоротные швы сложнее, валик формируется по кривым линиям.

В этом случае сварку проводят в несколько приемов, участками. Второй начинают на получившемся валике, внахлест, чтобы тавровое соединение получилось герметичным. В зависимости от толщины стенки, варят трубу в одни проход или несколько.

Подобные тавровые соединения обязательно проверяют методами неразрушающего контроля.

Источник: https://svarkaprosto.ru/tehnologii/tavrovoe-svarnoe-soedinenie