Конструкция тележки для сварочного полуавтомата

Сварочные полуавтоматы в большинстве своем имеют возможность варить в среде защитных газов. В таком случае требуется тележка для сварочного аппарата, которая могла бы перевозить не только сам источник питания с кабелями, маской и электродами, но и тяжелый газовый баллон со шлангами и редукторами. Речь идет о транспортировке оборудования по цеху или иному рабочему объекту.

Варианты исполнения

Можно найти несколько вариантов изготовления своими руками тележек для полуавтоматов. Одни предполагают перевозку только аппарата для сварки, другие предусматривают транспортировку и газовых баллонов.

Все они имеют от двух до четырех колес, причем одно или два поворотные. Некоторые устройства для транспортировки требуется только толкать, а другие необходимо наклонить, а потом тянуть.

Один из самых простых и надежных вариантов представляет собой тележку для перевозки газовых ресиверов с небольшой доработкой.

К устройству приварены кронштейны для крепления сварочного аппарата. На них устанавливается полуавтомат, если имеется отдельный блок водяного охлаждения, то он ремнями крепится снизу к сварочному оборудованию.

Особенности конструкции

Основание для газового баллона приварено так, что когда баллон с тележкой стоят вертикально, то колеса тоже касаются пола. Это создает дополнительную устойчивость конструкции.

Само основание с одной стороны не имеет буртика, выглядит как совок. Это облегчает установку баллона на тележку, не требуется поднимать его, можно перекантовать. Для транспортировки полуавтомата достаточно наклонить тележку, получается тачка, маневренная и легкая в перевозке.

Ручка выполнена из обычной водопроводной трубы, согнутой в удобной для перемещения форме. В верхней и нижней части тележки полуавтомата предусматриваются крепления для баллонов. Они могут быть выполнены в виде хомутов или обычных цепей с креплением под болт.

При работах на удалении от электросети часто требуется удлинитель. В таких случаях некоторые умельцы дополнительно устанавливают на тележку для сварочного полуавтомата катушечные удлинители.

Часто к основной раме приваривают небольшие кронштейны для хранения различных инструментов сварщика, все зависит от фантазии и потребностей хозяина оборудования.

Трехколесная модель

Сварочная тележка на трех-четырех колесах представляет собой передвижной ящик с нишами для установки оборудования и хранения различного инструмента.

Ее предпочтет сварщик, постоянно работающий в одном помещении, когда не требуется перевозить сварочный полуавтомат на другие объекты. Дополнительные ящики для запчастей позволяют иметь все под рукой.

Самодельные тележки такого типа по размерам гораздо больше двухколесных. Обычно их сваривают из профильной трубы 40х25. При ее изготовлении необходимо учитывать:

- диаметр газового баллона;

- габариты сварочного полуавтомата.

Если аппарат устанавливается в нижней части тележки, то сверху должна располагаться полка, полностью зашитая металлическим листом для предотвращения попадания мелких предметов в корпус сварочного аппарата. Для надежного крепежа баллона и источника питания необходимо предусмотреть хомуты, ремни или цепи с фиксацией под болт.

Для тех, кто собирается использовать сварочный полуавтомат не только в мастерской, рекомендуется использовать колеса диаметром не менее 25 см. В качестве поворотного можно использовать ролик диаметром 12 см.

Все изделие необходимо покрыть грунтовкой и прокрасить эмалью. Перед покраской необходимо заварить торцы труб и зашлифовать все края, чтобы не было заусенцев.

Трубу 40х25 мм используют при изготовлении основания устройства, для остальных узлов можно применять профиль 20х20 мм. Если нет желания делать тележку для полуавтомата самостоятельно, то готовое изделие всегда можно купить в магазине товаров для сварки.

Источник: https://svaring.com/welding/prinadlezhnosti/telezhka-dlja-svarochnogo-poluavtomata

Как сделать сварочный полуавтомат своими руками?

[Сделать сварочный полуавтомат своими руками] или провести его ремонт не сложно для людей, которые неплохо разбираются в электронике, главное под рукой иметь нужный комплект деталей и приспособлений.

В отличие от других типов сварочных агрегатов и оборудования, инверторный полуавтомат имеет более легкий вес, что делает его удобным в использовании. К тому же для его перемещения не нужна тележка.

Если познания в электронике минимальны, то лучше отдать предпочтение производственным полуавтоматам.

Например, на данный момент неплохим спросом пользуются сварочные полуавтоматы «Спутник».

Большой модельный ряд позволяет выбрать именно такой «Спутник», который сможет удовлетворить конкретные технические требования.

Это может быть как крупногабаритная конструкция, для перемещения которой понадобится тележка, так и переносное устройство с минимальным весом.

Модели сварки «Спутник» 200 и «Спутник» 350 имеют вес 80 кг и 120 кг, эксплуатируются на 380 В.

А вот сварочные полуавтоматы «Спутник» 2Г и «Спутник» М, имеют вес 68 кг и 29 кг, для их функционирования нужна обычная электрическая сеть –220 Вт.

Обе категории полуавтоматов позволяют выполнить качественные работы по ремонту автомобилей, ведь они предназначены сваривать тонкие листы углеродистых сталей.

Неплохим вариантом для производственных целей может стать сварочная тележка, предназначенная для обработки продольных швов как профильных, так и плоских изделий.

Сварочная тележка появилась на рынке сравнительно недавно, основной областью ее использования является сваривание стальных двутавровых изделий, где в основном и нужна тележка.

Тележка для сварки имеет простую, но прочную сборку, требует минимального обслуживания. Схема управления отличается простотой, поэтому работы может проводить неквалифицированный мастер.

Тележка имеет встроенный источник управления, что исключает нахождение на ее поверхности проводов, не учитывая кабель питания.

Сварочная тележка оборудована универсальной системой горелок, за счет чего может использоваться для сваривания разных материалов.

Устройство самодельного сварочного полуавтомата

Принцип функционирования инверторного устройства сводится к следующему действию: вначале ток подается на выпрямитель, затем его пульсирующее напряжение сглаживает фильтр, на выходе получается постоянный ток.

Посредством транзисторов, постоянный ток вновь преобразовывается в переменный, но имеет частоту не 50 Гц, а 20 Гц и выше.

В свою очередь напряжение снижается и может составлять 70-90В, ток получает силу до 200 Ампер.

За счет этого самодельные сварочные полуавтоматы могут конкурировать с другим подобным типом оборудования.

ВАЖНО ЗНАТЬ: Выбор сварочного полуавтомата

Но ремонт первых считается трудным, так как в системе задействовано несколько сложных электросхем.

Принципиальная схема сварочного полуавтомата инверторного типа может выглядеть следующим образом.

а — дроссель; б — сварочный трансформатор; в — выпрямитель;

1 — магнитопроводы; 2 — текстолит (у трансформатора — изоляционная лента); 3 — провод или шина; 4 — диод ВЛ200 (2 шт.); 5 — диод В200 (2 шт.); 6 — секция из сдвоенных радиаторов (2 шт.); 7 — шпилька с гайками и шайбами (4 компл.)

Так как принцип функционирования инвертора основывается на изменении переменного тока, а не на применении частотного преобразователя ЭДС, устройство сварочного полуавтомата получает компактные размеры и легкий вес.

Но чтобы впоследствии сделать его ремонт, нужно обладать электротехническими знаниями, что и подтверждает схема сварочного полуавтомата.

Если электрическая сварка, выдающая ток в 160 Ампер, может весить до 19 кг, то инвертор с подобными техническими свойствами будет иметь массу вполовину меньше, и выдавать ток до 250 Ампер.

Как простое инверторное устройство, так и сварочный полуавтомат можно сделать самому.

Комплектуется сварочный инверторный полуавтомат, помимо источника питания: горелкой, устройством для подачи проволоки, гибким шлангом для подачи проволоки и подачи газа под давлением.

Особенности изготовления сварочного полуавтомата

Самому сделать инверторного типа полуавтомат будет сложно, потому что придется своими руками конструировать устройство подачи проволоки.

Но когда решение принято, остается запастись инструментами и материалами из следующего списка:

- трансформаторное устройство с подачей тока не менее 150 Ампер;

- механизм подачи проволоки;

- гибкий рукав для подачи газа;

- бобина с проволокой;

- устройство управления.

Конструкция механизма подачи требует пристального внимания, так как его использование необходимо, чтобы осуществить подачу проволоки к зоне сварки посредством рукава.

При этом скорость подачи электродной проволоки должна отвечать скорости плавления расходника. От скорости подачи проволоки будет зависеть качество выполненного шва.

Поэтому рекомендуется заранее предусмотреть регулятор скорости в сварной системе, что впоследствии позволит проводить сварочные работы проволокой, выполненной из разных материалов, и имеющей разный диаметр.

Как правило, сварочные работы проводят с использованием электродной проволоки от 0,8 до 1,6 мм. Изделие наматывают на бобины, затем заправляют инвертор для сварки.

Если подачу сварочной проволоки к горелке сделать в полном автоматическом режиме, то удастся сократить время, которое обычно должно затрачиваться на сварочные работы.

Устройство управления инверторного полуавтомата имеет регулятор для стабилизации тока.

В свою очередь, ток контролирует специальная электрическая микросхема – микроконтроллером в режиме широтно-импульсного модулятора.

ВАЖНО ЗНАТЬ: Уроки по сварке полуавтоматом для начинающих

От коэффициента заполнения зависит напряжение на обкладках конденсатора, от которого, в свою очередь, зависит электрическая сила сварочной дуги.

Особенности подготовки трансформатора

Чтобы понять принцип подготовки трансформатора для самодельного сварочного полуавтомата, стоит принять во внимание, что это такое же устройство, которое эксплуатируется в микроволновой печке.

Изделие представляет собой две бобины с изолированным медным проводом. Одна обмотка – первичная, другая – вторичная. Именно оно будет служить основой самодельного инвертора.

За счет разного числа витков проволоки, вначале подача тока идет на первичную бобину, после чего посредством индукции во вторичной бобине напряжение снижается, и увеличивается сила тока.

Но если используется для изготовления инверторного сварочного полуавтомата трансформатор, изъятый из микроволновой печи, его нужно переделать.

Дело в том, что устройство способно производить напряжение большее, чем будет необходимо для работы сварочного аппарата.

Поэтому нужно сделать так, чтобы сила тока стала больше, а показатель напряжения снизился.

Здесь стоит учесть: при высокой силе тока не исключается возгорание электрода и порча металлического материала, слабый ток станет причиной ухудшенного качества сварки.

Чтобы сразу же после изготовления не пришлось делать ремонт сварочного полуавтомата, нужно сделать грамотные расчеты.

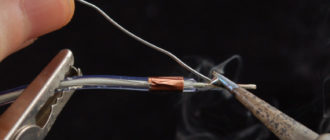

Переделывать своими руками нужно вторичную обмотку – вначале снимается старая обмотка, затем аккуратно наматывается новая, для которой нужно брать провод, покрытый слоем эмали.

Каждый виток должен укладываться один к другому, при этом нужно ремонт выполнять бережно, чтобы не нанести вред первичной обмотке.

Рассматривать толщину используемого провода и число витков здесь не будем, так как данные параметры будут зависеть от типа переделываемого трансформатора.

Но чтобы вычислить нужные параметры, можно воспользоваться онлайн-калькуляторами. Как только будет проделано нужное число витков, обмотку нужно покрыть токоизолирующим веществом.

Выбираем корпус, совмещаем катушки и монтируем систему охлаждения

Чтобы собрать самостоятельно сварочный полуавтомат, нужно подыскать оптимальный вариант корпуса.

В качестве корпуса для самодельной инверторной сварки можно взять подходящий по размерам короб, выполненный из листового металла или пластической массы.

В подготовленный корпус поочередно устанавливаются трансформаторы, затем соединяются их первичные и вторичные бобины.

ВАЖНО ЗНАТЬ: Выбираем паяльную станцию

Первичные обмотки объединяются параллельно, вторичные соединяют по порядку.

Данный тип конструкции сделает возможным принимать ток под нагрузкой в 60 Ампер, при этом выходное напряжение будет составлять 40В, этой подачи вполне хватит для выполнения сварочной работы в бытовых условиях.

Система охлаждения сварочного полуавтомата предназначена охлаждать инвертор, который в процессе работы сильно нагревается.

В данном случае нужно воспользоваться следующей схемой расположения устройств: в корпусе по двум его сторонам напротив преобразователей электричества закрепляем вентиляторы.

Вентиляторы можно купить или воспользоваться снятыми из старого системного блока компьютера, при установке они должны работать на вытяжку.

При этом чтобы осуществлялось удаление нагретого и поступление холодного воздушного потока, нужно в самодельном корпусе сварочного полуавтомата проделать пару десятков сквозных отверстий.

Сварочный держатель и кабель можно отыскать в магазине.

Кроме того, в процессе создания сварочного полуавтомата нужен будет газовый баллон, его можно купить или взять старый от огнетушителя.

После подключения инвертора к питанию, микроконтроллер в автоматическом режиме задаст сварочные параметры.

Если напряжение провода будет менее 100В, значит аппарат неисправен. В данной ситуации придется отыскать и устранить неполадку.

Ремонт или доработка устройства скорости подачи электродной проволоки

Рекламируемое качество сварочных аппаратов обычно сильно подкачивает регулятор подачи проволоки, поэтому часто требуется его ремонт.

Выход из строя этого элемента становится причиной серьезных сбоев в дальнейшей эксплуатации сварочных аппаратов, в лучшем случае это потеря времени и необходимость заменить сварочную проволоку.

Так как проволока при выходе из насадки аппарата прихватывается, нужно снимать насадку и зачищать контактную зону.

Выход из строя регулятор управления подачей проволоки также показывает, когда электродная проволока подается слишком быстро большими порциями или замедленно.

Регулятор управления также может перестать работать из-за неисправности своей механической части.

Схема, которую имеет регулятор управления подачей проволоки, включает в себя прижимной ролик, имеющий регулятор уровня прижима проволоки, также ролик подачи проволоки – имеет 2 углубления для электродной проволоки диаметром до 1 мм.

За регулятором помещен соленоид – используется для управления подачей газа.

Так как регулятор по своей конструкции тяжелый, и часто монтируется на панели аппарата всего несколькими болтами, можно сказать, что регулятор подачи находится в воздухе.

По этой причине конструкцию полуавтомата может перекосить, в результате чего потребуется ее ремонт.

Избавиться от этого недостатка можно, если провести ремонт полуавтомата, и под регулятор сделать устойчивую подставку.

Источник: https://rezhemmetall.ru/svarochnyj-poluavtomat-svoimi-rukami.html

Тележка для сварочного полуавтомата с баллоном

» Статьи » Тележка для сварочного полуавтомата с баллоном чертеж

Доброго всем суток времени уважаемые читатели драйва 2. после долгого застоя без работы, не по свой воле, так как вся работа зависит в прямую от погоды, а когда погода открылась, приболел, вылечился а погода опять свои капризы, и всё по воле Всевышнего грех жаловаться. так вот решил сделать тележку для полуавтомата, жалко таскать её в месте с балоном, да и деньги не малые стоит. Теперь полуавтомат будет в камфорте надеюсь.

колёса взял из литой резины, не хотел с камерами возится, да и груз не малый

купил профили и пошла работа длиной в два дня

примерка колёс

на этом сделал перерыв

работаю после обеда и поэтому длилась два дня

сделал стаканчик

с колёсами

после покраски балончиком

наконец апарат на месте

скривил профиль чтоб можно было вытаскивать

с боку

с зади

и дверце открывается без проблем

вот такая вот получилась тележка всё в куче и под рукой. спасибо за то что посмотрели на мой труд, удачи в мастерстве.

www.drive2.ru

Тележка для сварочного полуавтомата — DRIVE2

Всем привет!

Наконец то я нашел время сварить себе тележку для сварочного аппарата. Долго думал какой она должна быть искать на Drive2 другие тележки чтобы сварганить себе что нибудь похожее. Больше всего мне понравилась вот эта тележка для сварки

Главным критерием было удобство передвижения. Возможность совместить баллон с газом и сам сварочник, а так же она предназначалась не для гаража, а для улицы.

Вот что получилось

Раздобыл я себе вот такой контейнер для товаров из магазина. Не спрашивайте где я его взял))) Не украл это факт)))

Из него и решил делать тележку.

У этой тележки поворачиваются все колеса. Два я заварил чтобы ехали только прямо, а два остались подвижными. Для перемещения по участку так лучше на мой взгляд

Из боковых стоек сварил каркас где будет стоять баллон. Размеры снимал с самого баллона

Начало положено

Дальше начал думать и собирать тележку по ходу дела. Надо было придумать как и куда поставить сам сварочник

Zoom

Из решеток сварил вот такую конструкцию под сварочник. Хотел аппарат поставить прямо на решетку, но он проваливался. Поэтому приварил лист металла

Вот так это выглядит сбоку с аппаратом и баллоном

Приварил с двух сторон заборчик и получились отделения под инструмент, например под болгарку

Снизу выгнул и приварил тоже заборчики. Получились еще два отделения

Приварил ручку от старой детской коляски

На стойке с баллоном сделал крючки для переноски и маски. Чтобы все было под рукой

Вид сзади

Вот такой передвижной сварочный пост получился. катается по участку нормально. Из за каркаса из решеток конструкция получилась не тяжелая. Я доволен

Спасибо за внимание! Здоровая критика приветствуется!

Всем удачи!

www.drive2.com

Тележка для полуавтомата из неликвидов — DRIVE2

Переехали мы тут в новую мастерскую. Купили новый полуавтомат. Все круто, но только вот куда его поставить, чтобы было комфортно работать?

Стали смотреть по сторонам, и взгляд упал вот на это:

Старая рама от Горыныча

Это старая рама от мотовездехода, который я построил год назад. Этим летом я полностью переделал ему раму, а старую — тяжелую, из квадратной трубы, поставил в дальний угол, где она пылилась и занимала место. Никак рука не поднималась ее распилить или выбросить И вот дождалась она таки своего часа :)Немного пластической хирургии, обрезков труб и профиля, колеса со строительного рынка — и, вуаля, тележка для полуавтомата готова

Сварочная тележка из рамы мотовездехода

Старый лист защиты двигателя превратился в полку. Из подножек получились превосходные держатели для газового баллона Конструкция антикризисная до безобразия — только колеса купили, а остальное взято из отходов производства или неликвидов.

Тележка получилась не очень высокая, но за счет того, что сварочный аппарат стоит под наклоном, управлять им удобно.

Даже не знаю, нужно ли красить или пусть так живет

www.drive2.ru

Тележка для полуавтомата. — DRIVE2

Был в гостях в деревне и увидел тележку для перевозки бидона с водой. Так как во дворе пробурили скважину надобность в этой тележке отпала. А вот колесики мне-то пригодятся. Таскать полуавтомат по гаражу в 50 м2 с катушкой проволоки в 5 кг еще занятие весьма утомительное. Да вечно то провода запутаются, то маску куда-то положил, то бокорезы для обрезания проволоки не могу найти. Решил сделать тележку. Использовались обрезки оставшиеся после благоустройства гаража.

Газ у меня подводится шлангом. баллон с К-18 стоит в углу и от него 20 м шланга. Подвешен рядом на крючке. Отмотал сколько нужно и не надо за собой таскать 40-литровый баллон А теперь и полуавтомат сам катается по гаражу Осталось только решить чем обмотать ручку и заменить подшипники в колесах.

Колесики с осью отрезаны.

Заготовки для рамы. Все зачищено.

Рама приварена к оси.

Поперечины, на которые встанет полуавтомат.

Передняя подпорка.

Ручка. Чем бы ее обмотать?

Ручка и подвеска для проводов и маски приварены.

Сия странная конструкция — баночка для мелочевки типа сопел и фильеров, а так же для бокорезов.

Итак изделие окрашено и полуавтомат установлен.

Вид со стороны ручки.

Не случайно колесами вперед. Подталкивать вплотную проще чем подтаскивать. Ручка будет упираться в машину и локтем об нее обязательно стукнешься

www.drive2.ru

Источник: https://respect-kovka.com/telezhka-dlya-svarochnogo-poluavtomata-s-ballonom/

Как намотать трансформатор для полуавтомата своими руками — Справочник металлиста

Те мастера, которые увлекаются сварочными работами, не раз задумывались над тем, как соорудить установку для проведения сопряжения элементов и деталей.

Описанный ниже самодельный сварочный полуавтомат будет иметь следующие технические характеристики: напряжение электросети, равное 220 В; уровень потребляемой мощности, не превышающий 3 кВа; работает в повторно-кратковременном режиме; корректируемоерабочего напряжения является ступенчатым и варьируется в пределах 19-26 В. Сварочная проволока подается со скоростью в пределах от 0 до 7 м/мин, тогда как ее диаметр равен 0,8 мм. Уровень сварочного тока: ПВ 40% — 160 А, ПВ 100% — 80 А.

Практика показывает, что подобный полуавтомат сварочный способен демонстрировать отличную работоспособность и длительный срок жизнедеятельности.

Устройство полуавтомата для сварки.

Подготовка элементов перед началом работ

В роли сварочной проволоки следует применять обычную, ту, что имеет диаметр в пределах 0,8 мм, она реализуется в катушке по 5 кг. Такой сварочный полуавтомат невозможно будет изготовить без наличия сварочной горелки на 180 А, которая имеет евроразъем.

Приобрести ее можно в отделе, специализирующемся на продаже сварочного оборудования. На рис. 1 можно увидеть схему сварочного полуавтомата. Для установки понадобится выключатель питания и защиты, для него можно использовать однофазный автомат АЕ (16А).

При работе аппарата возникнет необходимость перехода между режимами, для этого можно применить ПКУ-3-12-2037.

Схема питания сварочного полуавтомата.

От наличия резисторов можно отказаться. Их цель состоит в скорой разрядке конденсаторов дросселя.Что касается конденсатора С7, то в тандеме с дросселем он способен стабилизировать горение и поддерживать дугу.

В качестве наименьшей его емкости может выступить 20000 мкф, тогда как наиболее подходящий уровень равен 30000 мкф.

Если попытаться внедрить другие разновидности конденсаторов, которые обладают не столь внушительными размерами и более значительной емкостью, то они станут проявлять себя не в достаточной степени надежно, так как будут довольно скоро выгорать.

Для изготовления сварочного полуавтомата предпочтительнее использовать конденсаторы старого типа, расположить их нужно в количестве 3-х штук в параллель.

Силовые тиристоры на 200 А имеют достаточный запас, допустимо установить и на 160 А, однако функционировать они станут на пределе, в последнем случае возникнет необходимость использовать довольно мощные вентиляторы при работе. Используемые В200 следует устанавливать на поверхности негабаритной алюминиевой основы.

Изготавливая сварочный полуавтомат своими руками, процесс нужно начинать с намотки трансформатора ОСМ-1 (1кВт).

Схема самодельного приспособления для обмотки трансформаторов.

Его первоначально предстоит полностью разобрать, железо следует на время отложить. Предстоит изготовить каркас катушки, применив для этого текстолит толщиной равной 2 мм, такая необходимость возникает по той причине, что свой каркас не имеет достаточного запаса прочности.

Габариты щеки должны быть равны 147х106 мм. В щеках нужно подготовить окно, габариты которого равны 87х51,5 мм. На этом можно считать, что каркас полностью готов.

Теперь нужно отыскать обмоточный провод Ø1,8 мм, предпочтительнее использовать тот, что имеет усиленную стекловолоконную защиту.

Изготавливая сварочный полуавтомат своими руками, нужно создать на первичной обмотке следующее количество витков: 164 + 15 + 15 + 15 + 15. В промежутке между слоями нужно проложить изоляцию, применив тонкую стеклоткань. Провод предстоит наматывать с максимальной плотностью, в противном случае он может не влезть.

Схема намотки сварочного трансформатора.

Для подготовки вторичной обмотки нужно использовать алюминиевую шину, которая имеет стеклянную изоляцию с габаритами, равными 2,8х4,75 мм, приобрести ее можно у обмотчиков. Понадобится около 8 м, однако приобрести материал нужно с некоторым запасом.

Намотку следует начинать с образования 19 витков, после предстоит обеспечить петлю, направленную под болт М6, затем необходимо сделать еще 19 оборотов. Концы должны иметь длину по 30 см, что понадобится для проведения дальнейших работ.

При изготовлении полуавтомата сварочного следует учесть, что если для работы с габаритными элементами вам может быть недостаточно тока при подобном напряжении, то на этапе монтажа или уже в процессе дальнейшего использования аппарата можно переделать вторичную обмотку, дополнив ее еще тремя витками на плечо, в конечном результате это позволит получить 22+22.

Сварочный полуавтомат должен обладать обмоткой, которая укладывается впритык, по этой причине следует мотать очень аккуратно, это позволит расположить все верно.

При использовании для образования первичной обмотки эмальпровода затем в обязательном порядке нужно произвести обработку посредством лака, минимальное время удержания катушки в нем ограничено 6 часами.

Схема первичной и вторичной обмоток.

Теперь можно смонтировать трансформатор и подсоединить его к электросети, что позволит определить ток холостого хода, который должен быть равен примерно 0,5 А, уровень напряжения на вторичной обмотке должен быть эквивалентен 19-26 В. При совпадении условий можно на время отложить трансформатор и приступить к выполнению следующего этапа.

Делая сварочный полуавтомат своими руками, взамен ОСМ-1 для силового трансформатора допустимо использовать 4 единицы ТС-270, однако они обладают несколько иными габаритами, при необходимости для этого случая можно самостоятельно рассчитать данные для осуществления намотки.

Намотка дросселя

Изготовление корпуса из старого блока питания.

Для проведения намотки дросселя следует использовать трансформатор на 400 Вт эмальпровод Ø1,5 мм или больше.

Намотку нужно произвести в 2 слоя, укладывая изоляцию между слоями, при этом нужно соблюдать требование, которое заключается в необходимости как можно более плотной укладки провода.

При самостоятельном изготовлении сварочного полуавтомата дроссель допустимо намотать на железе, позаимствованном от лампового старого телевизора.

Для питания схемы можно использовать готовый трансформатор. Его выдача должна составить 24 В при 6 А.

Сборка корпуса

На следующем этапе можно приступать к сборке корпуса установки. Для этого можно использовать железо, толщина которого равна 1,5 мм, углы предстоит соединить методом сварки. В качестве основания механизма рекомендуется использовать нержавеющую сталь.

В роли мотора может выступить та модель, которая применяется в стеклоочистителе машины марки ВАЗ-2101. Необходимо избавиться от концевика, который работает на возврат в крайнее положение.

В подкатушечнике для получения тормозного усилия используется пружина, можно для этого применить совершенно любую, которая есть в наличии.

Тормозной эффект будет более внушительным, если на это станет влиять воздействие сжатой пружины, для этого предстоит закрутить гайку.

Для того чтобы сделать полуавтомат своими руками, нужно подготовить следующие материалы и инструменты:

- эмальпровод;

- проволоку;

- однофазный автомат;

- трансформатор;

- сварочную горелку;

- железо;

- текстолит.

Изготовление такой установки окажется посильной задачей для мастера, который заблаговременно ознакомился с представленными выше рекомендациями. Этот автомат окажется намного более выгодным в плане стоимости по сравнению с той моделью, что была произведена в условиях завода, а ее качество не окажется ниже.

Источник: https://ssk2121.com/kak-namotat-transformator-dlya-poluavtomata-svoimi-rukami/

Тележка для сварочного полуавтомата с баллоном своими руками | мк-союз.рф

У сварочного полуавтомата масса достоинств, однако, когда нужно его переместить, то вместе с аппаратом придётся нести и баллон с углекислым газом вместе со шлангами и редуктором.

Его вес даже в пустом состоянии больше 50 кг, а если полностью заправленный до 80 кг. Баллоны с малым объёмом использовать нецелесообразно, так как их придётся часто заправлять.

Поэтому даже если случаи переноса оборудования не часты, есть резон купить или сделать тележку для сварочного полуавтомата с баллоном.

Особенности конструкции и требования, предъявляемые к тележкам

В отличие от тележки под сварочный аппарат, конструкция для полуавтомата оборудована местом для установки баллона. Соответственно предусматривается крепление для шлангов, ящик для хранения присадочной проволоки. Поскольку совокупный вес оборудования увеличивается, конструкция делается более прочной. Оптимальной считается грузоподъёмность 250 кг.

Тележка для полуавтомата должна соответствовать следующим требованиям:

- Баллон крепится внизу и вверху. Вместо цепей лучше использовать хомуты, так как они обеспечивают жёсткую фиксацию.

- Полка над инвертором делается цельной, чтобы мелкие предметы не попадали в корпус аппарата.

- Колёса диаметром не меньше 20 см. Иначе будет трудно преодолевать препятствия на неровной поверхности.

- Шины должны быть цельными из литой резины.

- Диаметр ступиц колёс не менее 18 мм. Ось меньшего размера может согнуться и даже сломаться.

Источник: https://xn----ntbhhmr6g.xn--p1ai/metallyi/kak-sdelat-telezhku-dlya-svarochnogo-poluavtomata

Как научиться сварке. Первый сварочный проект: сварочная тележка своими руками

Если вы только загорелись желанием самостоятельно освоить сварочное дело, купили инверторный источник питания для сварки, защитные перчатки, маску и уже сожгли несколько электродов на обрезках металла в целях тренировки – теперь вы готовы приступить к выполнению своего первого в жизни сварочного проекта.

Этот пункт в вашем плане самообучения, бегло набросанном в устной форме, один из наиболее важных, поскольку каждый уважающий себя сварщик должен сделать что-то своими руками. И начинают обычно с того, что должно помогать каждому мастеру, когда он занят своей работой.

Почему бы не начать с изготовления простой сварочной тележки, на которую можно поставить инверторный аппарат, баллон с защитным газом, сложить кабель, электрододержатель (пистолет, горелку), клемму массы, инструмент и т.д.? Это будет хороший опыт для каждого начинающего сварщика, который хочет попрактиковаться не только в сварке, но и резке металла.

Если вы решили вместе с нами, что гораздо будет дешевле и полезней взяться за самостоятельное создание сварочной тележки, тогда вам необходимо совершить несколько шагов для воплощения идеи в жизнь.

Шаг 1: Достать металл

На ближайшей металлобазе вы можете приобрести нужный металлопрокат. В нашем случае сильно выручили выброшенные на свалку старые металлические кровати и несколько листов МДФ. Как видите, посещение подобных мест может сильно помочь в поиске необходимых материалов и поход не нужно откладывать в долгий ящик, так как понадобившийся вам лом возможно уже приглянулся кому-то другому! В этом есть даже своеобразная романтика – давать старым ненужным вещам абсолютно новую жизнь!

Для нашей работы пригодятся рамы кроватей. Рамы собраны из уголков, которые прекрасно подойдут для нашей будущей тележки. Кроме того, материал, из которого изготовлены уголки, низкоуглеродистая сталь, варится без ограничений всеми видами сварки.

Избавиться от головок заклепок можно с помощью болгарки с тонким отрезным диском, а оставшуюся часть заклепки выбивают с помощью крупного слесарного кернера и молотка. Мы использовали деревянную балку и струбцину, чтобы сделать процесс более комфортным.

Слесарный кернер

Шаг 2: Разметка

Сначала сделайте надрез под углом 90 градусов

Затем отложите угол 45 градусов

Для нашего инвертора и небольшого баллона с защитным газом к нему, мы решили сварить тележку, которая в своей основе состоит из двух равнозначных полок размером 280 х 710 мм.

Для разметки полок понадобится специальный маркер, который рисует по металлу. Для точной разметки угла 45о рекомендуем использовать угольник-транспортир Speed Square от Swanson (или угольник Свенсона, если кратко, это угольник, совмещенный с транспортиром).

Угольник Свенсона

Все порезы делайте тонким отрезным кругом. Будьте осторожны при работе с болгаркой. Они могут быть очень опасны в работе. Соблюдайте рекомендации по технике безопасности, которые прилагаются к инструменту.

Главное, не снимайте защитный кожух вашей углошлифовальной машины и не работайте без защитного кожуха! Не давите на инструмент во время работы, он должен точить металл «под собственным весом», как при резке, так и при шлифовке.

Болгарка не любит, когда на нее оказывают сильное давление, точно так же, как и люди!

Подробности смотрите на фото.

Шаг 3: Порезка

Чтобы осуществить порезку мы закрепили уголки с помощью зажимного приспособления таким образом, чтобы они были надежно прижаты к столу. Далее вся порезка делается вручную.

Раньше мы использовали для порезки монтажную пилу с абразивным отрезным диском, но, судя по опыту, она хороша для грубой порезки. Кроме того, недешево стоит.

С помощью же ручной углошлифовальной машинки можно все же сделать более точный рез, насколько это возможно. В крайнем случае можно собрать стойку для болгарки для более точных резов.

Монтажная пила

Шаг 4: «Вылизываем» кромки

Острая кромка

кромки срезаны под углом 45 градусов

Торцы уголков немного доводились на точиле. Краска с мест, где предполагалась сварка, удалялась с помощью болгарки и «волосатого» круга.

Шаг 5: Подгонка элементов полки

Проверьте, чтобы кромки уголков точно совпадали друг с другом. При обнаружении неточностей, «подкорректируйте» кромки на точиле.

Шаг 6: Постановка прихваток и сварка

Все углы зафиксируйте с помощью прихваток (прихватка – это небольшая сварочная точка, не полноценный шов). Убедитесь еще раз, что все соединено ровно и варите соединения сплошным швом.

Шаг 7: Сварите две полки

После сварки они должны быть ровными. Если присутствуют деформации металла, нужно его подрихтовать, чтобы полки были идентичны одна другой!

Шаг 8: Подготовка вертикальных элементов каркаса

Отрежьте уголки нужной длины, руководствуясь шагами 2, 3 и 4, но уже под углом 90о.

Шаг 9: Сборка каркаса тележки

С помощью магнитных угольников соберите конструкцию, привязав вертикальные опоры к нижней и верхней полке. Поставьте прихватки, как это показано на фото. На этом этапе конструкция все еще подвижна (но при этом уже зафиксирована) и еще не поздно исправить какие-то перекосы, неточности и все выставить ровно. После того, как вы наложите сварные швы, что-то исправить уже будет невозможно.

Шаг 10: Сварка

Теперь каркас стоит жестко на прочных сварных швах.

Шаг 11: А вот этого делать не надо!

В какой-то момент нам показалось, что сварочные швы выглядят не очень-то хорошо с эстетической точки зрения. Мы решили зачистить швы с помощью болгарки.

Большая ошибка!

Чуть позже мы поняли, что операция «облагораживания» ослабила все сварные швы. Несколько швов треснуло, но выявилось это уже после того, как весь каркас был окрашен и установлен на колеса. Поэтому пришлось вернуться к предыдущему шагу. Мы зачистили краску до чистого металла и повторно «прошлись» сваркой по внешним сторонам соединений и по внутренним.

На фото видно, какая была проведена предварительная подготовка.

Шаг 12: «Прилепить» ось

Для крепления двух больших задних безрезьбовых колес, которые мы приобрели в супермаркете, мы использовали стальной пруток (стержень) диаметром 16 мм. Стержень был отрезан до необходимой длины и ближе к его торцам на сверлильном станке были выполнены отверстия для крепления шплинтов, которые, собственно, и будут удерживать колеса на своем месте.

Шаг 13: Приварить ось к каркасу

Мы не стали пропускать этот шаг, несмотря на то, что он символизирует чертову дюжину и ничего хорошего при встрече с этой цифрой, как принято считать, произойти не может. Но у нас все получилось несмотря на народные суеверия!

Из-за того, что колеса сзади и спереди кардинально отличаются друг от друга, а придать тележке ровное горизонтальное положение все же требуется, ось была приподнята на ≈ 6 мм. Для удержания стержня на необходимой высоте был использован деревянный брусок.

Таким образом ось была приварена к раме сверху и снизу.

Сварные швы получились не самого лучшего качества, но с главной своей задачей, удержания стержня на раме, они справятся! Нам пришлось сделать несколько проходов, чтобы заполнить просвет между круглым стержнем и плоской рамой.

Шаг 14: Все идет хорошо, но следует оговориться

Мы только собирались приварить две оцинкованные шайбы, как вдруг вспомнилось, насколько пары цинка вредны для человеческого организма.

Казалось бы, сколько той оцинковки на этих шайбах, но все же принять меры предосторожности не будет лишним! Хотя нашему человеку все «по барабану», приходилось неоднократно сталкиваться с печальными примерами. Опытным сварщикам в бурсе подбросили сварку латуни (напомним, что латунь – это сплав меди с цинком).

Никто, ясное дело, и не думал о применении каких-то средств индивидуальной защиты (хотя бы надели респираторы) и все варилось как есть. После чего вечером все присутствующие в комнате в момент сварки почувствовали себя крайне плохо. Отравление!

Пары цинка крайне токсичны и вредны даже в небольших количествах! Мы не стали использовать респиратор для защиты органов дыхания. Удерживая шайбы в плоскогубцах, мы просто –напросто сняли покрытие с помощью болгарки. Затем шайбы были приварены по месту. Нужно также отметить, что мы работаем в гараже с хорошей вентиляцией рядом с открытыми воротами.

Шаг15: Ручка

Ручка была изготовлена из стержня ø16 мм из обрезков металла, оставшихся после изготовления оси. Куски могут быть нарезаны по желанию. Мы положили их на стол и зафиксировали с помощью магнитов.

Шаг 16: Сварка ручки

Осталось только сварить все части вместе. Мы поставили прихватки с одной стороны ручки, потом с другой. Затем все было сварено сплошным швом.

Шаг 17 Покраска каркаса

Каркас был очищен от загрязнений и коррозии до чистого металла, после чего нанесен слой грунтовки по металлу. После того, как грунт подсох, мы окрасили каркас серой краской из баллончика.

Шаг 18: Исправление «слабых» сварных швов

Как уже отмечалось выше, после покраски мы поняли, что сварные соединения плохо держат всю конструкцию. Мы зачистили краску в местах, где планировалась подварка и заварили их. Теперь рама стоит жестко.

Шаг 19. Установка полок

Мы сделали полки из древесноволокнистой плиты МДФ толщиной 19 мм только потому, что нашли их на свалке бесплатно вместе с необходимым для работы металлом. Их всегда можно заменить на более прочный материал, например, на фанеру или что-то еще.

Но на данный момент и МДФ прекрасно справляется с возложенными на него «обязательствами». В задней части верхней полки вырезано отверстие в которое будет установлен газовый баллон. Полки просто уложены на свои места без использования какого-либо дополнительного крепежа.

Мы подогнали полки по размеру рам и закрасили участки, которые дорабатывались подваркой.

Шаг 20: «Прикручиваем» колеса

Большие задние колеса установлены на шплинтах, пропущенных через отверстия в оси.

Передние «тележечные» колесики прикреплены к передней раме винтами.

Шаг 21: Тачка готова!

Теперь есть место для нашего сварочного инвертора, баллона и скрутки кабелей! Нашлось и место для всего инвертаря под раскладным столом.

Источник: http://svarka-master.ru/kak-nauchit-sya-svarke-pervy-j-svarochny-j-proekt-svarochnaya-telezhka-svoimi-rukami/

Тележка под сварочный аппарат своими руками

» Статьи » Тележка для сварочного полуавтомата с баллоном чертеж

Доброго всем суток времени уважаемые читатели драйва 2.

после долгого застоя без работы, не по свой воле, так как вся работа зависит в прямую от погоды, а когда погода открылась, приболел, вылечился а погода опять свои капризы, и всё по воле Всевышнего грех жаловаться.

так вот решил сделать тележку для полуавтомата, жалко таскать её в месте с балоном, да и деньги не малые стоит. Теперь полуавтомат будет в камфорте надеюсь.

колёса взял из литой резины, не хотел с камерами возится, да и груз не малый

купил профили и пошла работа длиной в два дня

примерка колёс

на этом сделал перерыв

работаю после обеда и поэтому длилась два дня

сделал стаканчик

с колёсами

после покраски балончиком

наконец апарат на месте

скривил профиль чтоб можно было вытаскивать

с боку

с зади

и дверце открывается без проблем

вот такая вот получилась тележка всё в куче и под рукой. спасибо за то что посмотрели на мой труд, удачи в мастерстве.

www.drive2.ru

Тележка под сварочный полуавтомат — Станки, сварка, металлообработка

Перемещение тяжёлого баллона с газом для проведения сварочных работ требует оперативности, аккуратности, и соблюдения требуемых мер безопасности.

Для того чтобы выполнить эти требования, необходимо использовать специальное устройство, так называемую тележка для сварочного полуавтомата с баллоном, которую можно купить в готовом варианте исполнения или сделать самостоятельно.

Существует специальный регламент надзорных ведомств, который указывает на то, что для обеспечения эффективной и безопасной работы со сварочным оборудованием, обязательно необходима тележка для сварочного полуавтомата.

Тележка для сварочного полуавтомата с баллоном

Характеристики транспортных средств для сварки

Мобильность это главный критерий работы сварщика, который должен без использования специальных машин и устройств перемещать газовый баллон от одного места работы к другому. В настоящее время, очень многие производители предлагают различные конструкционные решения для мобильного варианта перемещения горелок для газобаллонного оборудования. Основные преимущества использования тележки под сварочный аппарат с баллоном:

- Стабильный режим управления повышенная мощность. В ряде конструкций предусмотрены специальные устройства, которые осуществляют автоматический режим сварки угловых компонентов и соединений по направлению сверху-вниз, а также в обратном режиме снизу-вверх, без использования направляющей рейки.

- Высокое качество исполнения. Параметр катета для шовного соединения тележки для сварочного полуавтомата своими руками варьируется в диапазоне от 8 до 15мм. Режим управления осуществляется при помощи т.н. регулятора колебаний, скорость которой можно отрегулировать на специальной приборной панели. Качественный и стабильный режим передвижения конструкции тележки для сварочного аппарата обеспечивается за счёт идеально ровного углового шва конструкционной части системы передвижения.

- Универсальная самоходная тележка для сварочного оборудования может разместить в себе несколько вариантов газобаллонного оборудования, при этом имеется встроенная панель управления, которая позволяет адаптировать работу самоходной конструкции относительно эксплуатируемого варианта баллона для сварочных работ. При необходимости, панель управления позволяет осуществить «раздачу» газа для нескольких потребителей одновременно.

- Универсальность. Встроенная рама позволяет использовать направляющие механизмы роликов с любой стороны самоходной конструкции транспортировки газовых баллонов.

Технические данные тележек для сварочного оборудования

Производители предлагают несколько вариантов самоходной тележки для сварочного полуавтомата с баллоном размеры, которой зависят от габаритных данных газобаллонного оборудования. Классическая спецификация такого вида тележки выглядит следующим образом:

Единых регламентных требований для производства своими руками тележки для сварочного аппарата не существует, вместе с этим есть некие отраслевые стандарты, которые позволяют умельцам изготавливать самоходную конструкцию.

Кроме этого, существуют также специальные тележки, предназначенные для комбинированного мобильного перемещения, как сварочного полуавтомата, так и баллонного оборудования.

То есть, с одной стороны размещается аппарат сварки, с другой баллонная установка.

В сети можно увидеть разнообразные чертежи тележки для сварочного полуавтомата с баллоном, но вместе с этим, выбирать транспортировочный узел необходимо исходя из индивидуальных условий работы сварщика и общей технологии проведения сварочных работ.

Чертеж тележки для полуавтомата

Импортные аналоги имеют улучшенные варианты эксплуатации транспортировочного узла, который имеет гидравлический принцип управления, рельефные характеристики панели монтажа баллонов и прочие характеристики.

На тележке предусмотрены специальные отсеки, которые предназначены для наматывания кабелей и прочих проводов электросварного оборудования.

Дополнительно рабочие тележки оснащаются гидравлическими салазками, которые обеспечивают лёгкую погрузку баллонов на платформу грузового автомобиля.

Технологические компоненты тележки для сварочного полуавтомата

Многие производители выпускают стандартные типоразмеры тележек для обеспечения транспортировки сварочного оборудования.

Все компоненты транспортировочного узла изготавливаются исключительно из материала с металлической основой, а именно, из листовой стали, которая имеет толщину 1 мм.

Профильное исполнение может быть как прямоугольного сечения, так и в круглом варианте исполнения. В нижней части транспортировочного узла предусмотрены колеса, как основной механизм передвижения по плоской поверхности.

«Обратите внимание!

Все основные компоненты тележки обрабатываются порошковым составом, который предупреждает коррозию и преждевременный износ.»

Производители выпускают стандартные варианты тележек, но при необходимости, заказчики могут заказать свои индивидуальные размеры для транспортировочного комплекса механизма перемещения баллонов и сварочного оборудования.

Сварочная маска хамелеон не затемняется

Конструкция тележки для полуавтомата

Дополнительные требования для тележек

Технические характеристики классического средства перемещения:

Источник: https://stanki-info.com/telezhka-pod-svarochnyy-poluavtomat/

Как сделать тележку для сварочного полуавтомата с баллоном?

Полуавтоматический сварочный аппарат средней мощности сам по себе весит немало. Кроме того, к месту сварки нужно доставить баллон с защитным газом, шланг горелку, провода, маску. Занимает место и немало весит также инструмент для подготовки зоны сварки, зачистки швов, запас сварочной проволоки, других расходных материалов.

Для этого пригодится тележка для полуавтомата. На ней удобно размещается все, что необходимо для работы. Такие изделия выпускаются серийно, имеют два, три или четыре колеса. Опытные мастера не удовлетворяются промышленными образцами, конструируют и самостоятельно делают тележки «под себя».

Характеристики

Назначение такого оборудования- обеспечить мобильность и удобство работы сварщика, сократить потери времени на подготовку к сварке, перетаскивание десятков килограммов аппаратуры, инструмента, материалов. С помощью тележки создается полноценный передвижной сварочный пост, на котором размещено все, что нужно для выполнения сварочного шва в любом месте цеха, мастерской или стройплощадки.

Основные характеристики таких тележек следующие:

- Грузоподъемность. Конструкция должна выдержать вес сварочного аппарата, баллона, шланга, проводов, расходных материалов, вспомогательного инструмента. В сумме легко набирается центнер, а то и больше.

- Устойчивость. Устройство тележки должно исключать ее опрокидывание, даже если заденет проходящий мимо помощник или сварщик сильно потянет за шланг.

- Вместительность. Кроме сварочного аппарата и газового баллона, в удобных лотках, ящиках или на подвесах требуется разместить большое количество крупно- и мелкогабаритных предметов. Они не должны раскачиваться или выпадать во время движения.

- Габариты и маневренность. Тележка для сварочного полуавтомата с баллоном должна занимать мало места, габариты транспортного средства должны позволять ему проезжать в проходах до 70 см и поворачивать практически под прямым углом.

Кроме того, устройство должно иметь легкий ход и удобную рукоятку.

Технические данные

Заводы- изготовители продвигают на рынке несколько основных типов сварочных тележек. Их основные габариты определяются размерами сварочного аппарата и газового баллона.

Типовые параметры выглядят так:

- вес: 12-15 кг;

- габаритные размеры: 1,25х0,35х0,71 м

- размер площадки под аппарат: 0,28х,45 м.

Эти параметры уточняются, исходя из емкости и количества баллонов, которыми необходимо оснастить передвижной пост, а также выбранной компоновки.

Наиболее популярны две из них:

- двухколесная компоновка, баллон большой емкости размещается вертикально, площадка под аппарат расположена над осью и параллельно ей;

- трех- или четырехколесная компоновка, габариты определяются размерами площадки для сварочника, баллоны малой или средней емкости размещаются под площадкой.

Двухколесные варианты создаются на основе стандартной тележки для перевозки 40- и 50-литровых газовых баллонов, на их вертикальную рукоятку наваривается кронштейн, держащий площадку для аппарата

Трех-и четырехколесные модели создаются на основе передвижных шкафов- стеллажей для инструмента, к которым сбоку или снизу добавляются крепления для баллонов.

Чтобы повысить удобство и улучшить условия труда сварщика, тележку оборудуют отсеками для размещения мелких инструментов, катушками для сматывания и хранения шлангов и проводов и т.п.

Технологические компоненты

Для изготовления тележек используют металлический профиль круглого или прямоугольного сечения. Для площадки используются стальные листы, просечная металлическая сетка или поперечный набор из уголков. Заготовки свариваются вместе, затем зачищаются и красятся порошковыми красками, защищающими элементы конструкции от коррозии.

Тележка обязательно оснащается приспособлением, препятствующим ее самостоятельному движению. Для двухколесных- это пятка- опора, для трех- или четырехколесных используют колеса со встроенным прижимным тормозом.

Дополнительные требования

В зависимости от особенностей технологического процесса, который будет обеспечиваться с помощью тележки, могут выдвигаться дополнительные требования к ее конструкции, например:

- дополнительная полка для размещения аппарата водяного охлаждения;

- дополнительные места для баллонов;

- подвесы для сменных горелок;

- влагозащищенные стаканы для хранения стрежневых электродов;

- масло- и кислотостойкие колеса.

5. Варианты исполнения

Существует немало вариантов исполнения тележек для полуавтоматических сварочных аппаратов.

Часть из них предназначена для перевозки только аппарата, но более популярны модели, перемещающие заодно и газовый баллон или баллоны, и все остальные предметы, необходимые для сварки.

Двухколесные варианты, изготовленные на основе тележки для перевозки баллонов, отличаются наибольшей грузоподъемностью и маневренностью, благодаря большому объему газовых баллоном они обеспечивают большую автономность. Они отличаются также большей маневренностью и проходимостью.

Трех- и четырехколесные образцы способны двигаться только по ровному полу или асфальту, даже 10-сантиметровый ухаб или высокая ступенька может стать для них труднопреодолимой преградой. Для повышения маневренности переднее колесо (или колеса) делают поворотными. Основное преимущество таких конструкций- их высокая устойчивость, удобство работы и доступа к содержимому.

Особенности двухколесной конструкции

Площадка, поддерживающая баллон снизу, сделана таким образом, что превращается в подставку и опору для всей конструкции, когда баллон ставят вертикально. Она же выполняет роль надежного тормоза.

Двухколесная тележка для перевозки полуавтомата имеет два положения-

- рабочее, когда основание стоит на земле;

- транспортное, когда баллон наклонен, основание отрывается от земли, конструкция может катиться на колесах.

Чертеж рамы двухколесной конструкции. На раму в удобном месте навешивается кронштейн для крепления полуавтомата

Кронштейн для полуавтомата приваривается к ручке. Поскольку при транспортировке тележка наклоняется на угол до 45о, аппарат крепят к кронштейну ремнями

К ручке приваривают дополнительные кронштейны для ящиков с инструментом и оборудованием, подвесы для смотанных проводов и другие детали.

Самодельная тележка для сварочного полуавтомата

Упрощенная конструкция из подручных материалов позволит перевозить по мастерской сварочный полуавтомат, а на полке второго яруса разместить инструмент и все мелочи, которые могут понадобиться сварщику. С торца предусмотрено крепление для пятилитрового баллона, газовых шлангов и сварочных проводов.

Собранная своими руками тележка не имеет промышленного лоска готовых изделий, но полностью функциональна и позволяет организовать передвижное рабочее место сварщика «со всеми удобствами».

Из материалов понадобится:

- профиль стальной 20*20, обрезки по 1 м, — 6 шт.;

- сетка металлическая просечная – 0, 5 м2;

- каркас старого металлического стула;

- колеса литые диаметром 8-15 см -2 шт.

Последовательность работ следующая:

- разрезать каркас стула, подготовить: 2 U-образные ножки, две L- образные половинки от спинки;

- сварить прямоугольный каркас для основания из металлического профиля;

- приварить ножки друг к другу под прямым углом;

- приварить L- образные элементы,

- приварить сетку к каркасу;

- усилить конструкцию укосами;

- приварить снизу площадку под баллон;

- приварить или зафиксировать на болтах площадки крепления колес.

Все сварочные швы необходимо зачистить и обезжирить, а поверхность тележки покрасить порошковой эмалью

Источник: https://svarka.guru/oborudovanie/rashodniki-i-kompletuyushie/kak-sdelat-telezhku.html

Тележка для сварочного полуавтомата с баллоном чертеж

» Статьи » Тележка для сварочного полуавтомата с баллоном чертеж

Доброго всем суток времени уважаемые читатели драйва 2. после долгого застоя без работы, не по свой воле, так как вся работа зависит в прямую от погоды, а когда погода открылась, приболел, вылечился а погода опять свои капризы, и всё по воле Всевышнего грех жаловаться. так вот решил сделать тележку для полуавтомата, жалко таскать её в месте с балоном, да и деньги не малые стоит. Теперь полуавтомат будет в камфорте надеюсь.

колёса взял из литой резины, не хотел с камерами возится, да и груз не малый

купил профили и пошла работа длиной в два дня

примерка колёс

на этом сделал перерыв

работаю после обеда и поэтому длилась два дня

сделал стаканчик

с колёсами

после покраски балончиком

наконец апарат на месте

скривил профиль чтоб можно было вытаскивать

с боку

с зади

и дверце открывается без проблем

вот такая вот получилась тележка всё в куче и под рукой. спасибо за то что посмотрели на мой труд, удачи в мастерстве.

www.drive2.ru

Тележка для полуавтомата с баллоном своими руками

Перемещение тяжёлого баллона с газом для проведения сварочных работ требует оперативности, аккуратности, и соблюдения требуемых мер безопасности.

Для того чтобы выполнить эти требования, необходимо использовать специальное устройство, так называемую тележка для сварочного полуавтомата с баллоном, которую можно купить в готовом варианте исполнения или сделать самостоятельно. Существует специальный регламент надзорных ведомств, который указывает на то, что для обеспечения эффективной и безопасной работы со сварочным оборудованием, обязательно необходима тележка для сварочного полуавтомата.

Тележка для сварочного полуавтомата с баллоном

Как сделать тележку для сварочного полуавтомата

У сварочного полуавтомата масса достоинств, однако, когда нужно его переместить, то вместе с аппаратом придётся нести и баллон с углекислым газом вместе со шлангами и редуктором.

Его вес даже в пустом состоянии больше 50 кг, а если полностью заправленный — до 80 кг. Баллоны с малым объёмом использовать нецелесообразно, так как их придётся часто заправлять.

Поэтому даже если случаи переноса оборудования не часты, есть резон купить или сделать тележку для сварочного полуавтомата с баллоном.

На что обратить внимание при покупке

Прежде чем отправляться в магазин нужно измерить габариты сварочного аппарата и баллона, определить их вес вместе с вспомогательным оборудованием (шланг, редуктор, кабель, электроды и т. д.). Располагая этими данными, особое внимание при покупке уделяется:

- Грузоподъёмности. Её лучше выбирать с запасом.

- Габаритам. Слишком большую тележку будет неудобно перемещать в небольшом помещении.

- Качеству покрытия. Предпочтение следует отдавать моделям, окрашенных порошковой краской.

- Колёсам. Если предполагается перемещение оборудования по открытому грунту, например на даче, их диаметр выбирается от 25 см.

Желательно наличие барабанов для намотки кабеля и шланга. Не лишними будут полка и ящик для инструментов.

От китайских моделей лучше отказаться, так как они изготавливаются из тонкостенных материалов, поэтому металл в точках большой нагрузки лопается.

Прежде чем отправляться в магазин нужно измерить габариты сварочного аппарата и баллона

Тележка своими руками

Она делается из отрезков круглых или профильных труб, металлических пластин и уголков. В общем из того что есть под рукой. Чаще всего в самодельных конструкциях для каркаса используется профильная труба сечением 40×25 мм, для остальных элементов — 20×20. Заимствовать чертежи тележки из свободного доступа в качестве руководства не стоит. Лучше использовать их как образец при составлении своего эскиза с размерами, соответствующими имеющемуся оборудованию.

Изготовление тележки начинается с нарезания заготовок с помощью болгарки или ножовки по металлу. На концах удаляются заусенцы. В первую очередь сваривается каркас, а затем кронштейны крепления инвертора, площадка для баллона, полка. Если швы выполняются с применением присадочной проволоки, она должна соответствовать составу свариваемого металла.

Готовая конструкция кладётся набок и к днищу привариваются подготовленные пластины с колёсами. Если каркас достаточно прочен, то колёса можно приварить непосредственно к нему. Все швы зачищаются шлифовальной машинкой или насадкой на болгарку.

Конструкция покрывается грунтовкой и, после её высыхания, окрашивается эмалью.

Если сварочные работы предстоит выполнять на значительном расстоянии от электросети, тележку следует оснастить барабанным удлинителем, который несложно изготовить своими руками.

Заключение

Иногда начинающие домашние мастера, узнав как сделать тележку самостоятельно, злоупотребляют установкой дополнительных полок и ящичков, якобы нужных для того, чтобы всё необходимое было под рукой. Некоторые народные умельцы ухитряются даже приделать откидной столик со складывающимися ножками. В результате получаются тележки, для перемещения которых требуется посторонняя помощь.

Источник: https://svarkaprosto.ru/oborudovanie/kak-sdelat-telezhku-dlya-svarochnogo-poluavtomata