Кто изобрел сварку угольным электродом?

Историческое развитие сварки можно проследить с древнейших времен. Самые ранние артефакты относятся к бронзовой эпохе. Небольшие золотые короба, хранящиеся в Ирландском национальном музее, были получены фактически сваркой давлением, которая, как известно, не требует нагрева, и производится путем пластичной деформации при комнатной температуре. Предполагается, что эти короба были изготовлены более 2 тыс. лет назад.

В железном веке египтяне и жители восточной части Средиземноморья научились сваривать куски железа вместе. Многие инструменты, которые были найдены, сделаны в период около 1000 г. до н.э.

В средние века своего рассвета достигло кузнечное искусство и многие изделия, которые появились в ту пору, были сварены ковкой, пока в 19-ом веке не изобрели сварку, какой мы ее знаем сегодня.

1800 г

Считается, что ацетилен был открыт англичанином Эдмундом Дэвисом. А вот первым получить дуговой разряд удалось другому английскому химику, одному из основателей электрохимии, почетному члену множества научных организаций, в том числе Петербургской Академии наук, сэру Гемфри Дэви. Дуговой электроразряд был получен им между двумя графитовыми стержнями, которые были подключены к полюсам электрической батареи, составленной из 2 тыс. гальванических элементов.

Начиная с середины 19 века изобретен электрогенератор, и набирает популярность освещение при помощи дугового разряда. А уже к концу 19 века появилась газовая сварка и резка, дуговая сварка угольным и стальным стержнем, сварка электросопротивлением.

1880 г

Огюст де Меритан, проводя в 1881 г исследования в лаборатории Кебот во Франции, применил тепло электродуги для сплавления свинцовых пластин аккумуляторных батарей . В то время его учеником был молодой русский ученый Николай Николаевич Бенардос, который работал с де Меританом в лаборатории во Франции и стал фактически отцом сварки.

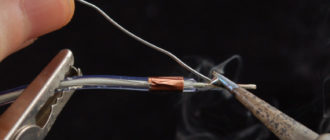

Патент на способ дуговой электросварки «Электрогефест» присвоен Николаю Бенардосу и Станиславу Ольшевскому. Британский патент выдан в 1885 г и американский – в 1887г. Также Бернадосом разработан первый электрододержатель и прочее. И хотя сварка графитовым стержнем была ограничена в возможностях, ею уже в те времена можно было варить железо и свинец.

Способ стал широко внедряться в конце 1890 г – начале 1900г.

1890 г

Н.Г. Славянов представил свой вариант идеи металлопереноса через дугу (через стальной стержень), а также приспособил данный метод для литья в литейную форму и получил Российский патент на способ электрической отливки стали.

В то же время в 1890 году основатель компании «General Electric» Ч.А. Коффин из Детройта запатентовал в США точно такой же процесс электродуговой сварки стальным стержнем, который плавился под силой дуги, с последующим металлопереносом в сварочную ванну и кристаллизацией сварного шва.

1900 г

Приблизительно в 1900 г А.П. Штроменгер (Strohmenger), имя которого не известно на постсоветском пространстве, представил в Великобритании первый стальной электрод с тонким покрытием из глины или извести, которое стабилизировало дугу.

А вот электрод с флюсующей обмазкой изобрел швед Оскар Челльберг, стоявший у истоков компании ЕСАБ. Работы над созданием обмазки велись с 1907-1914 г.г. Штучные электроды были изготовлены протяжкой и порезкой цельнометаллической проволоки на прутки с последующим погружением в растворы карбонатов и силикатов. После высыхания они были готовы к реализации.

В то же время британский инженер Элиу Томсон придумал контактную сварку.

В 1903 году немец Гольдшмидт (буквально «золотых дел мастер») изобрел термитную сварку, с помощью которой соединили железнодорожные рельсы.

В течение этого времени также развивалась газовая сварка и резка. Производство кислорода, а позже и сжижение воздуха, наряду с изобретением газовой горелки этому способствовало . До 1900 года предпринимались попытки сварки в кислородно-водородном пламени, причем смесь находилась в одном баллоне.

Обратный удар мог привести к мощному взрыву, поэтому химик Сент-Клер Девилем решил разделить газы и смешивать их в горелке. Процесс стал безопасней, но на выходе Сент-Клер получил низкотемпературный факел 2200 градусов. И только в 1901 г.

французы Эдмон Фуше и Шарль Пикар изобрели ацетилено-кислородную горелку, чертежи и характеристики которой существенно не поменялась и до сегодня.

Первая мировая война спровоцировала милитаризацию заводов и для сварки наступил «золотой век». Начали массово выпускаться сварочные машины и электроды к ним.

1920 г- настоящее время

В 20-е годы разработаны разные виды сварочных электродов, составлены рецепты новых флюсующих обмазок, ведутся дискуссии по методологии их производства. Введение маркировки металлов требовало создания классификации обмазок и используемых стальных стержней электродов. Требовалось создавать более надежные сварочные швы.

В 20-е годы было основательно исследовано влияние защитных газов на сварочный процесс, так как О2 и N2 воздуха при контакте с жидким металлом сварного шва вызывала пористость и горячеломкость. В зону сварки подавались различные газы, затем вся тщательно анализировалось.

Американский химик Ирвинг Ленгмюр провел опытную работу с водородом в качестве защитной сварочной атмосферы. Он поставил два электрода рядом с друг другом, сначала из графита, позже из вольфрама. Между ними поджигалась вольтовая дуга в атмосфере водорода и наблюдалось активное расщепление молекул водорода на атомы.

Температура диссоциированного пламени составляла ~ 3700° С, что достаточно для сварки, а высокая активность водорода обеспечивала прекрасную защиту металла шва от вреда, причиняемого О2 и N2 воздуха.

Процесс получил название атомно-водородной сварки, но большого распространения не получил и применяется преимущественно для инструментальных сталей.

Подобную работу провели также американцы H.M. Hobart и P.K. Devers, только они работали с аргоном и гелием. Итогом эмпирических изысканий данных господ стал патент на электродуговую сварку в среде газа, которую можно считать первым шагом в деле создания современного инверторного аппарата аргонодуговой сварки, появившегося, правда, гораздо позднее.

Запатентованый процесс идеально подходил для сварки Мg, Al, а также стали, легированной Cr и был доведен до совершенства в 1941 году, Технология получила название дуговой сварки неплавящимся вольфрамовым электродом в среде инертных газов. Сегодня она применяется, как на производстве, так и в быту. Чаще всего используются аппараты АрДС.

Было в том числе разработано оборудование для работы в среде инертных/активных газов плавящимся электродом, который представляет собой сварочную проволоку, проходящую через подающее устройство к соплу горелки по гибкому шлангу.

1928 г

В 1928 году в Советском Союзе Д.А. Дульчевским изобретена автоматическая сварка под флюсом. Развитие же процесса началось в конце 30-х годов благодаря усилиям научных работников института электросварки АН УССР под началом академика Е.О. Патона, что сыграло большую роль в деле танкостроения, выпуска орудий и авиационных бомб в годы ВОВ. Сварка под флюсом нашла широкое применение во всех отраслях народного хозяйства. Это эффективный способ получения прочных швов при хорошем КПД.

В США процесс автоматической сварки получил название «сварки погруженной дугой в порошке». Его запатентовал в 1930 г. некто Robinoff, а затем продал его Linde Air Products Company. В 1938 году сварка под флюсом активно использовалась на верфях и артиллерийских заводах.

В 1930 г. был разработан любопытный процесс Stud сварки для Нью-йоркской военно-морской верфи. С помощью Stud осуществлялось крепление деревянных настилов над металлической поверхностью. Stud сварка стала востребована в судостроительной и строительной отраслях.

В 1949 году в институте им.Патона в Киеве появилась на свет электрошлаковая сварка, которая сняла ограничения со сварки крупногабаритных изделий. Теперь можно варить любые толщины! Процесс был представлен мировой общественности на Брюссельской Всемирной выставке в Бельгии в 1958 году

В 1953 г. К. В. Любавский и Н. М. Новожилов изобрели весьма экономичный способ сварки плавяшимся электродом в среде СО2. Новый способ получил мировое признание, так как он позволял работать на обычном оборудование для сварки в инертном газе.

В 1957 г. комиссариатом по атомной энергии Франции был раскрыт процесс электронно-лучевой сварки, который нашел применение в автомобилестроительной и авиационной отраслях.

В 1957 году Роберт Ф. Гейдж изобрел процесс плазменной дуговой сварки. Температура в плазмы около 30 000°С, в отличие от электрической дуги, температура которой не более 5000–7000°С.

1960 г

Начинается использование газовых смесей, заключающееся в добавлении к инертному газу небольшого количества кислорода. В целом, использование смесей для различных сталей дает положительный результат. Внедряется сварка в режиме импульсного тока.

Электроды под переменный ток

Вскоре после изобретения советскими учеными популярного способа полуавтоматической сварки в углекислоте (СО2) было придумано взять плавящийся электрод-проволоку с флюсовым сердечником. Флюсующий порошок при плавлении давал дополнительную газовую защиту изнутри , снаружи применялась защита углекислотой.

В 1959 году была придумана проволока-электрод, которая не требовала внешней газовой защиты. Сейчас она известна под названием «самозащитная флюсовая проволока», приобретается она чаще всего для случаев, когда невозможно использовать газ. С этой проволокой нет необходимости таскать туда-сюда баллон с газом.

И на закуску

Сварка трением придумана в Советском Союзе. Здесь работает принцип превращения механической энергии в тепловую за счет сил трения, возникающих при соединении с определенным усилием сжатия двух деталей.

Лазерная сварка – инновационный сварочный процесс. Лазер был первоначально разработан в Bell Telephone Laboratories в качестве устройства связи. Но благодаря способности концентрировать огромное количество энергии в небольшом объеме, он оказался еще и мощным источником тепла, что используется сегодня для высокоэффективной сварки и резки металла.

Источник: https://rem-serv.com/kto-izobrel-svarku-ugolnym-elektrodom/

История сварки

Историческое развитие сварки можно проследить с древнейших времен. Самые ранние артефакты относятся к бронзовой эпохе. Небольшие золотые короба, хранящиеся в Ирландском национальном музее, были получены фактически сваркой давлением, которая, как известно, не требует нагрева, и производится путем пластичной деформации при комнатной температуре. Предполагается, что эти короба были изготовлены более 2 тыс. лет назад.

В железном веке египтяне и жители восточной части Средиземноморья научились сваривать куски железа вместе. Многие инструменты, которые были найдены, сделаны в период около 1000 г. до н.э.

В средние века своего рассвета достигло кузнечное искусство и многие изделия, которые появились в ту пору, были сварены ковкой, пока в 19-ом веке не изобрели сварку, какой мы ее знаем сегодня.

Сварочный аппарат полуавтомат: история создания, особенности использования

В мире сварочных аппаратов появилась настоящая находка. Новый аппарат даже близко нельзя сравнивать с прежними. Ведь пользоваться ним стало намного легче. Если рассмотреть сварочный аппарат полуавтомат, то это в сущности только блок питания. Именно он и выдает необходимые ток и напряжение. Обычно любые блоки питания изготавливают, используя трансформатор. Размеры его напрямую зависят от характеристик, которые от него требуются.

История создания

Когда же появились приборы на основе полупроводников, то тут же стал возможным переход к новому способу при изготовлении блоков питания. Результат — появление на свет полуавтомата инверторного типа. Чем же он хорош в применении? Раньше сварочный аппарат представлял собой неповоротливую, громоздкую коробку, которую транспортировать было очень неудобно. Теперь же это небольшая коробочка, в которой помещается всевозможная электроника.

Вот так и появился сварочный аппарат полуавтомат инверторного типа. Характеристики его просто уникальные, а вот по положительным функциональным признакам он не уступит старым моделям. Именно его универсальность является главным преимуществом данного аппарата. Хотя это преимущество и не единственное.

Преимущества полуавтоматов

Теперь можно производить сварку не только углеродной стали стандартных марок. Можно сваривать чугун, нержавейку. А также цветные металлы, например, алюминий. Если приобретать сварочный аппарат в первый раз, то поразительное разнообразие таких аппаратов, представленных на рынке, может сбить с толку. Ведь их возможности и характеристики самые разные. При этом, выбирая продуктивный сварочный полуавтомат, цена оказывает существенное влияние. Нужно подбирать наиболее оптимальный вариант.

Как выбирать

При покупке сперва нужно определиться, какие именно работы необходимо будет выполнять. Это будет влиять на величину тока. Данный параметр едва ли не основной, по которому производится выбор. Дальше нужно выяснить, какую сеть придется использовать для питания этого аппарата. Если к месту работы подвели однофазное напряжение, то необходим такой аппарат для сварки, который предназначен для однофазной сети.

При этом нужно учитывать, что в сети происходят колебания напряжения скачкообразного характера. Когда инверторный полуавтомат используется часто, то нужно подобрать такое сварочное устройство, которое возможно было бы использовать продолжительно и непрерывно. Любительские аппараты, например, могут работать не более пяти минут подряд.

Следующий критерий — это универсальность.

Для одних требуется проволока электродного типа, а для других — штучные электроды (сварка типа ММА). Последние более дорогие. Еще аппараты отличаются степенью автоматизации. У одних моделей скорость подачи проволоки имеет ручную настройку. Другие имеют автоматическую настройку этой функции. Она зависит от параметров, при которых выполняется каждая конкретная работа.

Если схема сварочного аппарата более автоматизирована, это влияет на повышение ее цены. Также нужно обратить внимание на вес аппарата. От этого зависит насколько легче будет продвигаться работа.

Комплектация таких устройств может быть самая различная. Смотреть нужно на удобство в использовании, на расположение ручек-регуляторов, переносной ручки, шлангов напряжения и на прочие особенности. Играет роль и такой фактор, как фирма-изготовитель.

Особую популярность получили западные аппараты, особенно итальянского производства. Китайские тоже могут работать с продолжительной надежностью, хотя покупать их рискованно. Китайская продукция не всегда соответствует требованиям.

Нужно использовать все перечисленные советы и рекомендации, тогда при выборе инверторного сварочного полуавтомата ошибиться трудно.

Какой сварочный выбрать: транс или инвертор

Источник: http://kamzmk.ru/svarochnyj-apparat-poluavtomat-istoriya-sozdaniya-osobennosti-ispolzovaniya.shtml

Дуговая сварка, ее разнообразие и применение

История создания, метод работы и принцип работы с различными металлами с использованием сварочной дуги был известен еще в XIX веке.

Русский физик Василий Петров создал условия для функционирования устойчивого электрического разряда (1802). В дальнейшем его идеи сварки использовал на практике другой наш соотечественник – Николай Бенардос. Ему удалось соединить металлические части эл дугой, которую создавали между собой неплавящийся угольный электрод и свариваемое плавлением изделие (1882).

Дуговая сварка это основа основ соединения металла

Уже первый сварочный агрегат обеспечивал подачу газа для эффективного процесса, где взаимодействовали два электрода или один электрод и обрабатываемая с его помощью деталь.

Развитие дуговой сварки

Следующим этапом исторического развития дуговой сварки стали опыты русского инженера Николая Славянова. Произошла замена неплавящегося угольного электрода на металлический, который плавился и исключал необходимость в отдельном присадочном металле (1888).

Эти открытия русских испытателей и стали той основой, на которой построено современное производство агрегатов для дуговой сварки во всем мире. Все, что происходило в дальнейшем, шло по путям:

- изыскания защитных средств и способов обработки расплавляемого для сварки металла;

- автоматизации различных способов сварочного процесса.

Способов защиты к настоящему времени известно несколько:

- газовая,

- газошлаковая,

- шлаковая.

Автоматизация сварки, в том или ином виде позволяет классифицировать ее на три основные группы:

- полностью автоматическая,

- механизированная,

- ручная.

Используемый эл разряд должен иметь нужную продолжительность. Для этого применяется специальный источник питания дуги (для краткости написания используется аббревиатура ИПД). Поэтому в формате переменного тока используется сварочный трансформатор, а если ток постоянный – генератор или выпрямитель.

Разновидности дуговой сварки

Сварка с использованием покрытых электродов

Весь сварочный процесс при этом идет ручным способом, плавлением обрабатываемой поверхности. Предполагается использование плавящихся и неплавящихся электродов. Из первой группы предпочтение отдается:

- алюминиевым,

- медным,

- стальным

электродам и некоторым другим, в зависимости от конкретных параметров сварки. Из второй группы характерно использование:

- вольфрамовых,

- графитовых,

- угольных

электродов различного диаметра.

Чаще всего в ход идут стальные электроды. При этом осуществляются:

- подача электрода в район места предполагаемого процесса,

- процесс перемещения сварочной дуги по всей длине обрабатываемой поверхности детали, на которой плавлением образуется шов.

Этот способ соединения деталей электрической дугой входит в число самых распространенных. Он выгодно отличается от остальных тем, что предельно прост и универсален, когда сварочный аппарат используется для изготовления конструкций различного профиля. Отлично зарекомендовал себя данный способ в случаях, когда необходимо работать:

- в горизонтальном, вертикальном положении или вести сварочные работы под углом;

- в местах, куда бывает трудно обеспечить нормальный доступ.

К числу недостатков следует отнести:

- малую производительность этого вида дуговой сварки,

- прямую зависимость результатов труда от профессионализма специалиста, выполняющего данную работу.

Дуговая сварка не плавящимся электродом в среде аргона

Сварка при помощи штучных электродов

В современной терминологии этот процесс дуговой сварки называется ММА. Это англоязычное название (от Manual Metal Arc), в наших учебных пособиях и инструкциях иногда применяется аббревиатура РДС. При этом способе эл ток в постоянном или переменном формате подводится на электрод и свариваемую деталь.

Дуга естественным плавлением обрабатывает электрод и поверхность детали. При этом электрод образует отдельными каплями материал для смешивания с расплавляемой поверхностью детали. Глубина проплавления регулируется сварщиком и зависит от того, каковыми являются:

- сила подаваемого эл тока,

- диаметр используемого электрода,

- положение (вертикальное, угловое или горизонтальное) сварки,

- скорость перемещения сварочной дуги по обрабатываемой площади предполагаемого шва,

- вид соединения (одинарный, двойной и так далее),

- форма и размеры обрабатываемой кромки детали

и другие факторы, влияющие на процесс сварки.

Отдельно можно рассмотреть процесс зажигания и поддержания дуги, установку необходимых параметров сварочного тока. Однако в большинстве случаев при сварке используется аппарат в виде инвертора, где эти функции прописываются отдельно, в прилагаемой инструкции, применительно к каждой модели и диаметру используемого электрода.

Дуговая сварка под флюсом

Наиболее часто этот способ используется в промышленных отраслях, когда есть необходимость в сварке изделий, содержащих:

- различные сплавы,

- сталь,

- цветные металлы,

поскольку этот способ:

- высокопроизводителен,

- отличается отменным качеством работ и стабильным соединением свариваемых поверхностей,

- заметно улучшает условия трудового процесса,

- значительно меньше расходует эл энергии и материалов для сварки.

Дуговая сварка под флюсом

В углекислом газе предполагается наличие смесей с инертными/активными газами, для создания максимальной эффективности горения дуги. Недостатком (и весьма существенным) данного способа специалисты считают ограниченность положений для ведения работ. Поскольку отклонение от горизонтального даже на 10 градусов приводит к стеканию флюса и металла, сварочный процесс можно осуществлять только в положении снизу.

Этот способ используется в режиме однодуговой сварки, при котором используется один электрод. При этом происходит горение сварочной дуги между подаваемой проволокой (играющей роль электрода) и деталью (свариваемой поверхностью), которая находится под слоем флюса. Постепенным плавлением флюса, в образуемом при этом газе происходит образование полости (так называемый газовый пузырь), где и обеспечивается горение дуговой сварки.

Этот вид сварки возможен, как в режиме переменного тока, так и при постоянном токе. Иногда используется двухдуговая или многодуговая сварка, при этом аппарат для подачи питания может быть один или несколько.

Способ ручной дуговой сварки TIG

Такой способ возможен при использовании неплавящегося электрода в защитном инертном и углекислом газе, образующих эффективно действующую смесь. Современный метод сварки TIG закладывается в качестве одной из функций практически во всех новинках инверторов.

Любой аппарат XXI века обладает ей, в совокупности с другими вспомогательными функциями. Расшифровывается эта аббревиатура, как Tungsten Inert Gas, а поскольку лучший неплавящийся материал – это вольфрам, то зачастую можно встретить аббревиатуру WIG. Она обозначает Wolfram Inert Gas. Есть также обозначение GTA, то есть Gas Tungsten Arc.

При этом способе происходит ручная или автоматическая подача проволоки, играющей роль электрода. В любом случае, в углекислом газе смешивается один из инертных газов, чаще всего аргон. Поэтому такую сварку называют еще аргонно-дуговой (АДС). Помимо аргона применяются также:

- всевозможные газовые смеси,

- азот,

- гелий,

а иногда используется атомно-водородная сварка, похожая на сварку TIG. С момента открытия преимуществ сварки в углекислом газе и его смесях с инертными газами этот способ стал широко использоваться в промышленных отраслях.

При этом дуговая сварка плавлением обрабатываемой поверхности неплавящимся электродом может производиться во всех трех указанных выше режимах, начиная от ручного режима и заканчивая режимом автоматическим.

Используемый сварочный аппарат позволяет применять все виды электродов, начиная от самого тонкого и заканчивая самыми толстыми.

Дуговая сварка в режиме MIG/MAG. Это сварка с использованием плавящегося электрода. Она также производится в углекислом газе со всевозможными инертными/активными газами:

- азотом,

- гелием,

- кислородом,

- аргоном

и другими.

При этом, соединяясь в углекислом газе, эти дополнительные компоненты образуют наиболее эффективную смесь для полноценного поддержания дуговой сварки, происходящей плавлением электрода и обрабатываемой детали. Этот современный метод также поддерживает любой аппарат из числа имеющихся на российском рынке сварочных инверторов. Использование различных смесей с углекислым газом необходимо соотносить с конкретными параметрами предполагаемого технического задания.

Источник: http://zavarimne.ru/texnologiya/dugovaya-svarka-ee-raznoobrazie-i-primenenie/

История возникновения сварочного инвертора — CUGP Строительный портал

27.2.2017

Сегодня, сварочные – самые востребованные и удобные устройства для сварки, многие мастера и слышать не хотят ни о чем другом. Они выгодно отличаются от своих конкурентов, трансформаторных устройств, размером, весом и универсальностью. С их помощью можно работать со швами любой сложности, для практически любой толщины, самыми разнообразными принципами, включая так называемую «плазменную сварку».

Еще 60-80 лет назад, такая эффективность в одном устройстве была бы по настоящему сказочной, многие государства отдали бы многое за обладание подобным агрегатом, а сейчас его можно купить в большинстве строительных магазинов и супермаркетов, в сети интернет магазинов Альцест.

Первое оборудование для сварки

Тут важно вспомнить, что принцип электронагрева металла и ковки пробовал осуществить еще известный ученый Э. Томпсон в 1905 году. И хотя это больше было похоже на кузнечное дело, основную практику работы с металлом того времени, опыты Томпсона стали «первой ласточкой» для развития целой категории инструментов.

В 1907 году Линкольн Электроник и C-C Elektrick выпустили первые генераторы с изменяемым напряжением и мотор-генератор. Однако лишь в 1927 году появились по-настоящему применимые результаты. Благодаря В.П. Никитину, который добился качественной регулировки тока для сварки, запатентовал однокорпусный трансформатор для дуговой сварки.

Первые инверторы

В начале 60ых годов 20 века получили широкое применение полупроводниковые электроприборы. Именно в то время был изобретен первый импульсный преобразователь для сварки, по сути первый сварочный инвертор.

Настоящий прорыв, который сделал такие устройства применимыми произошел уже ближе к 90ым годам, с внедрением ферромагнитных сплавов и возможности работать на ультравысоких частотах. Уже в 21 веке, благодаря широкому распространению IGBT-транзисторов, инверторы стали еще меньше, а также, значительно дешевле.

Конечно, и сейчас можно встретить дорогие «умные» машины, в которых используется микропроцессор для контроля параметров и полностью автоматической работы. Но это уже, как говорят, по необходимости.

Источник: https://cugp.com.ua/istoriya-vozniknoveniya-svarochnogo-invertora/

История развития, виды и сфера применения сварочного оборудования

Сварка тугоплавких материалов является одной из основ развития человеческой цивилизации. С ее возникновением и применением в строительстве появилась возможность возводить высотные здания, строить мосты над реками, проводить инженерные коммуникации. Технологии соединения металлов проникли даже в сферу здоровья человека – медицину. Мы ознакомим вас с историей возникновения сварки, видами оборудования и его сферой применения.

История появления методов сварки

Сварочные соединения начали применять еще в древности путем сплавления с помощью оловянной пайки золотых изделий, которые были найдены в египетских пирамидах. В Помпеях во время раскопок были обнаружены свинцовые водопроводные трубы с паяным швом (поперечным).

Также мы знаем, что древние мастера во время ковки путем разогревания металла до пластичного состояния соединяли части изделия. Так появлялись клинки и мечи, состоящие из нескольких полос металла. В Средние Века похожим образом изготовляли большие артиллерийские пушки, усиливая кованую трубу наружными кольцами, которые соединялись с ней при помощи кузнечной сварки. Древние здания, возведенные в эпоху Возрождения, содержат стальные соединения для поддержки несущих конструкций.

Прогресс 19-20-го веков дал новый толчок применению сварочных технологий. Изучение постоянного тока способствовало возникновению новых подходов, одним из которых была электрическая сварка. Первым подобный метод применил профессор Санкт-Петербургской медико-хирургической академии Петров, который в 1802 году открыл дуговой разряд.

И он же в дальнейшем использовал метод электрической дуги для расплавления металлов. Сначала при такой сварке использовались неплавящиеся угольные электроды, а затем, в 1988 году, был впервые применен металлический. К сожалению, температура горения дуги была неравномерной, поэтому сам шов получался неровный и пористый.

Лишь с использованием флюсов сварочный процесс стал более стабильным и качественным.

Двадцатое столетие ознаменовалось возникновением многих устройств, улучшающих и упрощающих процесс работы. Сварочные аппараты были одними из таких агрегатов. Хотя технологический уровень устройств и отличается от самых ранних, принцип работы остается прежним.

Первый аппарат для сварки с ацетиленкислородной сварочной горелкой был сконструирован в 1903 году, а в 1906 году появились ацетиленовые генераторы для промышленности. В 1940 году осуществлено первое использование вольфрамового электрода с применением гелия, а с 1946 года стал применяться более безопасный и чистый газ – аргон.

С начала 60-х годов 20-го века появилось несколько новых технологий сварки: с использованием нескольких электродов, с помощью порошкового электрода, газолазерная резка.

Виды оборудования

Сварочная дуга возникает под действием источников питания, которые позволяют поддерживать устойчивый разряд. Для постоянной и равномерной работы было создано специальное оборудование, которое имеет разное назначение, размеры и применение. К нему относятся:

- Электроды и проволока – являются тем видом устройств, без которых сварка в принципе невозможна. Они могут отличаться по полярности, использованию рода тока (постоянный или переменный), покрытию и материалу изготовления.

- Полуавтоматы для сварки в среде инертного/активного газа. Сложные и дорогостоящие устройства, но имеющие хорошую производительность; удобны в работе. Ими можно производить работы с железом, сталью, алюминием. Сварка ведется проволокой из различных металлов толщиной 0,6 — 1,2 мм в среде защитного газа. Регулятор тока многоступенчатого типа позволяет сделать процесс более плавным. Иногда меняется скорость проволоки. Эти два параметра и определяют режим работы.

- Аппараты с трансформатором переменного тока или трасформаторы применяются для сварки плавящимся металлическим электродом с покрытием. Отличаются простотой конструкции, надежностью, дешевизной и являются самыми распространенными. Работают с помощью плавящихся электродов с рутиловым покрытием или основным (фтористо-кальциевым), предназначенным защищать сварную ванну или придавать различные физико-химические свойства готовому соединению, например, легировать его. Метод сварки такого аппарата – встык и внахлест.

- Аппараты с трансформатором постоянного тока или выпрямители для работы с плавящимися электродами. В конструкцию устройства включен диодный или тиристорный выпрямитель, который делает переменный ток однонаправленным, при этом теряя часть его мощности. Агрегат — сложнее, тяжелее и дороже. Но, тем не менее, работа на нем более комфортная, так как стабильнее дуга. Может сваривать черные металлы, нержавеющую сталь, цветные металлы с применением соответствующих электродов.

- Инверторы, которые еще называются импульсными. Одни из самых современных и продвинутых сварочных аппаратов. Имеют различные модификации, славятся малым весом и повышенным качеством работы за счет установленных схем стабилизации питающего напряжения. Инвертор является аппаратом постоянного тока, имеет трансформатор выпрямления напряжения на входе и на выходе. Стоимость такого устройства достаточно высока, но его достоинства преобладают, и он пользуется заслуженным успехом.

- TIG-аппараты с аргонно-дуговой сваркой, позволяющие производить сплавление повышенного качества. Это необходимо для соединения особо ответственных участков. При работе используются графитовые и вольфрамовые неплавящиеся электроды.

- Аппараты точечной сварки или споттеры для локального соединения двух заготовок или деталей.

- Плазменная резка используется в процессе разрезания металла. Принцип заключается в резке изделия плазменной струей со следующим испарением (вымыванием) ионизированным потоком частиц материала.

Сфера применения

Сварочное оборудование на сегодняшний день так же востребовано, как и в начале его использования. Эти аппараты имеют разную область применения, и сейчас мы рассмотрим, для каких сфер логично выбирать определенный сварочный агрегат или метод соединения.

Трансформаторы являются самыми старыми по технологии, довольно громоздкими и тяжелыми аппаратами, для работы которых требуется большое количество электроэнергии. Кроме того, они чувствительны к колебаниям напряжения.

Поэтому их применение возможно в случаях соединения черновых швов самых популярных марок стали и определенных типов чугуна. Хотя, опытные сварщики даже на таком оборудовании могут сделать прекрасные швы.

Все зависит от квалификации мастера, поэтому трансформаторы довольно распространены в промышленности.

Выпрямители, которые работают с переменным током, могут сваривать не только черные металлы, но и любые цветные металлы – алюминий, медь, титан, никель, сплавы эти металлов. Поэтому область применения таких аппаратов очень большая – от промышленности до бытовых нужд.

Полуавтоматы предназначены для работы в газовой среде. Электродная проволока подается автоматически, из-за чего аппараты и получили такое название. Такое устройство дает возможность получить шов нужной толщины и качества. Полуавтоматы работают с металлами и сплавами с любыми размерами листа. Единственный недостаток – разбрызгивание раскаленного материала и создание огара.

Инверторы. Их устройство способствует точной настройке процесса и, как следствие, получению качественных швов. Инверторным аппаратом можно сваривать даже тонкостенный металл.

TIG-аппараты, хоть и имеют невысокую производительность, но пользуются популярностью из-за отличного качества шва при малых потерях металла во время работы. Могут соединять все виды металлов, их сплавы.

Точечная сварка широко используется в автопромышленности, крупных СТО, мастерских по ремонту автомашин. Работа споттера позволяет соединить мелкие детали или части кузова, поэтому такие аппараты пользуются заслуженным спросом. Добавив к устройству специальные клещи для сварных работ, вы будете успешно использовать метод точечной сварки.

Агрегаты для плазменной резки могут быть громоздкими, крупногабаритными или небольшими бытовыми устройствами. Используются как в промышленности для резки металла в крупных масштабах, так и в бытовых целях.

Несмотря на большое количество аппаратуры для сварки металлов, наиболее востребованными остаются небольшие устройства для работы обычным электродом. Простота конструкции и удобство в эксплуатации позволяет пользоваться такими агрегатами любому человеку, имеющему небольшие знания по сварке конструкций и обслуживанию подобного оборудования.

Источник: http://oborudovo.ru/art/svarka_istoria/

Кто изобрел сварку

История развития сварки далеко до нашей эры. С тех пор, как люди научились добывать металл, они стремились создавать из него что-то полезное. Самый надежный способ соединения – горячим методом. Сейчас трудно представить, что два века назад русские ученые стояли у истоков современных сварочных аппаратов.

С тех пор началась новая страница жизни человечества. Сейчас существует несколько и видов сварочных технологий, применяемых на производстве и в быту. Современная история сварки – это изобретение новых агрегатов, методов соединения металлов, индивидуальных средств защиты нового поколения. Но по-прежнему популярной остается традиционная дуговая с помощью расплавляемых и тугоплавких электродов. Сварщики создают огромные металлоконструкции и миниатюрные произведения искусства.

Роль сварки в современном мире

В настоящее время развиваются методы лазерной сварки. Разработана технология высокоточного соединения металлов. Появляются новые композитные материалы, распространено использование алюминия, нержавеющих сталей, цветных металлов. Широкое распространение получили следующие виды высокотемпературного соединения металлов:

- аргонодуговая технология позволяет получать все виды соединений: стыковые, угловые, тавровые, внахлест;

- газовая, с помощью нее создаются магистральные трубопроводы, пролегающие далеко от источников тока;

- полуавтоматическая позволяет ускорить процесс соединения элементов, обладает высокой точностью, снижает риск образования некачественного шва;

- всегда остается востребованной традиционная ручная электродуговая.

Меняются источники питания, усовершенствуются держатели, но принцип горячего соединения металлов не претерпевает изменений. Сварочный метод предпочтительнее других видов соединений из-за ряда преимуществ:

- из-за экономии металла;

- износостойкое оборудование имеет большой запас прочности, его применяют в любых условиях;

- образуются соединения на молекулярном уровне, обладающие высокой прочностью.

Первые упоминания сварки

Задолго до появления сварочных агрегатов существовали другие способы соединения металла. Найдены образцы соединений, созданных в VIII – VII веках до нашей эры. Самородное золото, кусочки меди и метеоритные сплавы использовали для бытовых целей, оружия. Их скрепляли при нагреве методом, сравнимым с ковкой.

Источник: https://svarkaprosto.ru/tehnologii/kto-izobrel-svarku

Что такое сварочный инвертор, из чего состоит и как работает

- Что такое сварочный инвертор

- Из чего состоит сварочный инвертор

Что такое сварочный инвертор?

Сегодня ММА сварка стала доступна как никогда, ведь в продаже присутствуют легкие, удобные, и функциональные в работе сварочные инверторы.

Раньше, когда для ручной дуговой сварки использовались трансформаторные сварочники, проблем хватало с лихвой. Самая большая из них, это высокая мощность, из-за которой нередко выбивали пробки на электрощитке.

Плюс ко всему, если залипал электрод, то электросеть садилась настолько сильно, что соседи были просто в шоке.

С появлением сварочных инверторов дела пошли веселее. Сегодня у каждого уважающего себя мастера, есть инвертор для сварки, который весит порядка пяти килограмм и совсем не садит электросеть. Как работает сварочный инвертор? Что из себя он представляет и из чего состоит? Обязательно дочитайте эту статью сайта про сварку mmasvarka.ru и вы узнаете, в чем именно преимущество инверторов.

Что такое сварочный инвертор

Сварочный инвертор — это бытовой, профессиональный или полупрофессиональный аппарат для сварки, который имеет принципиальное отличие в работе, от трансформаторных сварочных аппаратов. Если выразиться точнее, то сварочный инвертор, это преобразователь переменного тока в постоянный ток, со снижением его значений, до 90 В.

Принцип работы сварочного инвертора основан на следующем:

- Выпрямление переменного напряжения;

- Понижение высокочастотного тока;

- Поддержание нужного значения тока до требуемых параметров, тех, которые нужны для ручной дуговой сварки.

Из чего состоит сварочный инвертор

За все вышеперечисленное, выпрямление переменного тока и поддержание его требуемых значений, в сварочном инверторе отвечают такие элементы, как:

Сетевой выпрямитель — он включается в себя мощные конденсаторы и диодный мост. Именно данный компонент сварочного инвертора преобразует переменный ток в сети 220 Вольт в постоянные его значения.

Высокочастотный трансформатор — такая деталь также присутствует в инверторе. А вы вправду думали, что сварочные инверторы без трансформаторов? Конечно же, нет! Маленький, но такой нужный трансформатор, все же имеется, а его главная функция, это понижение напряжения.

Инвертор — состоит из мощных транзисторов, чаще всего закреплённых к радиаторам охлаждения в виде алюминиевых пластин. Коммутирующие транзисторы, из которых состоит инвертор, нужны, как и сетевой выпрямитель, для преобразования входящего напряжения.

Выходной выпрямитель — данный элемент сварочного инвертора даёт возможность выпрямлять высокие значения переменного тока. Состоит выходной выпрямитель инвертора из быстродействующих и весьма мощных диодов, их скорость срабатывания неимоверно высока, более 50 наносекунд!

Инверторная пусковая схема — в неё входят различные компоненты силового блока.

Несмотря на всю кажущуюся сложность конструкции, сварочный инвертер обладает рядом неоспоримых преимуществ. Во-первых, он не так сильно садит электрическую сеть. Во-вторых, регулировка тока на инверторе осуществляется плавно, что даёт возможность увеличить качество сварочных работ.

Ну а о таких преимуществах сварочных инверторов, как лёгкий вес и компактные размеры, и вовсе говорить не стоит. Если сравнить вес старого сварочного трансформатора и инвертора, то эти цифры, будут различными в десятки раз.

Источник: https://mmasvarka.ru/chto-takoe-svarochnyj-invertor.html

История сварки: основные открытия, прошлые и современные методы, будущее отрасли

Всякий социальный процесс или возникшая технология – это не внезапная идея. Каждое событие закономерно. Всё случается в тот момент, когда для этого складываются условия.

Не зря многие исторические периоды названы в честь открытий, орудий труда и уровня развития человечества того времени. Все процессы красной соединены красной нитью с прошлым и будущим.

Наше настоящее зависит от того, что происходило вчера и чего ожидать завтра. И сварочный процесс – не исключение.

Немного предыстории

Сварка начинает свою историю еще в далеком 8-7 веке до нашей эры. Это сейчас технологии нашей эпохи – современны и удобны для каждого. В те времена все было по-другому. Металл, который существовал в природе, нужно было обрабатывать для бытовых целей.

Его форма изменялась благодаря двум вещам – физической силы человека и действия камня. Чаще всего использовали золото и медь – это были наиболее распространенные металлы 2-3 тысячи лет назад.

Их нужно было перерабатывать, чтобы создать другие орудия труда, а также украшения и посуду. Такой процесс считают началом истории холодной сварки.

С течением времени человечество совершенствовало свои навыки, в том числе и трудовые. Происходила самостоятельная добыча свинца, бронзы и меди.

Для изготовления изделий больших размеров применяли технологию термической обработки. Отдельные элементы при этом нагревались и деформировались. Когда нужно было создать совершенное изделие, обращались к способу литья.

Почти 3000 лет назад была эпоха железного века. По названию легко догадаться, что люди в это время научились добывать железо.

И если сейчас этот процесс выглядит простым и логичным, то в древности умения людей были скудными, о современных технологиях никто не знал.

Сегодня железо получают из природных железных руд, отделяя от них железо с помощью плавки. Тогда об этом способе никто не знал, да и инструментов никаких не было.

Из сырья получали некую смесь, которая содержала частицы железа. Конечно, это был не чистый продукт, и оно в разы отличалось от того, что мы имеем сейчас. В нем была примесь из неметаллов – шлаков и угля.

Через тысячу лет удалось получить чистое железо без каких-то добавок. Это удалось при помощи технологии ковки нагретого металла. Кузнечная сварка позволяла получить очень красивые и практичные изделия, такие как оружие и орудия для работы.

До Великой индустриальной революции мастерам удавалось работать только с пайкой и кузнечной сваркой – более развитие способы обработки были не изведанные. Ювелирное производство развивалось благодаря пайке.

Основные открытия

Промышленная революция – настоящий прорыв в области сварочного дела. Это был поистине переворот в сварке и ее этапах. Большую роль во всем процессе сыграли именно открытия в сфере электричества.

1802 год. Российский физик-теоретик и практик Василий Петров сделал феноменальное открытие. Он доказал, что в работе по металлу можно использовать электрическую дугу. Эта идея сразу не воспринялась учеными как нечто необычное.

Хотя спустя десятки лет его заслуги были по достоинству оценены. Петров создал базовый прототип современного сварочного аппарата. Об этом он писал в «Известиях о гальвани-вольтовых опытах». Книга вышла в свет в 1803 году.

Следующий этап истории – это открытие электромагнитной индукции. Это совместная заслуга Сэра Гемфри Дэви и Майкла Фарадея, которая родилась в 1830-х годах. Фарадей сделал научные выводы об успешной работе арки, изучая магнетизм и электричество.

Спустя 20 лет электродуга появляется в бытовых осветительных приборах, что доказало важность открытий ученого для всего общества.

1881 год означал появление прибора «Электрогефест», который считался первой дуговой электросваркой. Через 6 лет Николай Бенардос, российский инженер-изобретатель, запатентовал свое устройство, проведя ряд опытов.

Уже через 5 лет об этом приборе знал весь мир – от Америки до Азии.

Открытие одноименного товарищества в 1885 году тем же ученым означало появления первой мастерской по сварке.

Николаю удалось получить патент на свое устройство. Для исполнения планов ученый потратил все свои сбережения. Купец Ольшевский помог первооткрывателю заплатить недостающие средства.

После того, как электродуговую сварку признали в десятках стран, Бенардос занялся разработкой сварки с электродами из металла и угля. Он – основоположник таких открытий:

- электродуговой процесс с электродом из металла при переменном токе;

- технизация процесса и его этапов;

- сварочное дело способом наклонного электрода.

Ученых, о которых мы уже успели рассказать, считают основателями современных сварочных процессов. Они сделали огромный вклад в то, чтобы сегодня мастера работали достаточно быстро.

Это были ключевые события, связанные со сваркой и ее развитием. Но следующие 50 лет был серьезный дефицит электричества, поэтому электросварка не была столь популярна.

И хотя о новых открытиях пришлось временно забыть, но все помнили, что применять электричество при сварочных работах – нужно. Это лишь вопрос времени. Произошли некоторые преобразования сварочного оборудования и аппаратов в целом.

1904 год. Появляются резаки, которыми удается умело пользоваться.

1908-1909 годы – время возникновения технологии металлообработки под водой. Ее активно использовали в немецком и французском производстве.

Следующие 20 лет лидером технологий была именно газовая сварка. Она активно использовалась во времена Первой мировой войны.

Сварщики того времени прибегали к ее механизмам, когда занимались возведением известных сооружений. Магистральные трубопроводы «Грозный-Туапсе» и из Баку в Батуми – заслуга газосварки и всех ее процессов.

В это время дуговая электросварка не пользовалась популярностью. Всё объяснялось тем, что технологию нужно было совершенствовать, ведь арка горела с помехами.

Над этим вопросом в течение 1914-1917 годов трудились Андрус, Стресау, Строменгенр и другие. Они и пришли к открытию в виде сварочного электрода. Последний отлично справлялся с задачей по равномерному горению дуги.

Наши годы

В конце 20-го и начале 21-го столетий развитие сварочного дела не остановилось.

Сегодня выделяют десятки способов металлообработки, каждый из которых может похвастаться своими преимуществами. Поговорим о каждом из них.

Электродуговая сварка

Распространена настолько, что ее применяют в 8 случаях из 10. Это настоящий лидер, который заметно выделяется среди остальных.

Электрошлаковая техника

Новый способ обработки больших конструкций, таких как металлопрокат, котлы и другие. Базовый принцип сварки кроется в этом: электрический импульс проходит сквозь шлак.

Последний появляется во время растапливания флюса, который считают проводником электричества. Как итог – после прохождение тока сквозь остаток происходит выделение тепла.

Выделяют такие виды сварки с использованием шлака:

- работа электродов, работающих с крупным сечением;

- тремя проволоками из сетки.

Связная и прессовая сварка

Уильям Томпсон придумал связной способ сварки, который сегодня считают довольно старым методом. Изначально она была популярной в Штатах, затем стала частью российских технологий.

В связи с этим открывалось большое количество исторически известных научных центров и заводов, таких как «Электрик», Институт Патона и десятки других.

Если затрагивать основы, то существует такое разделение связного процесса:

- стыковая – происходит благодаря объединению конструкций на поверхности их соприкосновения. Использовался метод обжуливания частей;

- точечная – осуществляема за счет соединения деталей одновременно в единой или паре точек;

- шовная – несколько элементов соединяются при помощи швов.

Прессовая сварка еще называется давлением. Для нее характерно крепления конструкций без его плавления.

Необходимо искажение использования силы. Такой процесс на начальном этапе возник еще до нашей эры, когда развивалась сварка без нагрева.

Газорезка

Этот процесс происходит благодаря плавлению металла посредством горелок. Их задача – сжигание горючих газов.

Впервые в истории газовую горелку использовали в одном из французских городов в последнее десятилетие 19 века. Ее работа основана на слиянии водорода с кислородом.

Когда металл разрезается, то он как бы горит в потоке азота.

Сварка при помощи лучей

Работа ионных и фотонных потоков дала толчок выделения новых типов сварки. Они исследовались учеными-специалистами по квантовой механике и оптике.

Есть такие типы лучевой металлообработки:

Источник: https://prosvarku.info/tehnika-svarki/ob-istorii-razvitiya-svarki

Сварочное оборудование — что это такое, виды оборудования для сварки, где применяется, различные вопросы использования

Если вас интересуют различные модели сварочных аппаратов, то переходите в раздел «Сварочные аппараты».

Здесь же узнавайте, какое бывает сварочное оборудование, а также найдите некоторые технические характеристики, по которым оно подбирается.

Сварочное оборудование — что это такое, виды, особенности

Без сварочного процесса невозможно представить себе ни одну строительную площадку, промышленное производство или решение каких либо бытовых вопросов, и поэтому нет ничего удивительного в том, что сварочное оборудование обладает постоянным спросом.

Сегодня в арсенале сварщиков находится множество способов и методов сварки: с использованием электродных или графитовых стержней с отличными проводящими свойствами, с применением специальных сварочных проволок, а также на основе газовых, плазменных, лазерных и других технологий.

Виды сварочного оборудования

- Электродуговая сварка. Один из способов соединения деталей электрической дугой при помощи сварочного трансформатора или инвертора. Температура дуги достигает значений более 5000 градусов – это выше температуры плавления любого известного металла. (Есть даже инверторные сварочные аппараты с пускозарядным устройством.)

- Полуавтоматическая сварка. Процесс сваривания, при котором электрод в виде сварочной проволоки подается непрерывно в место сварки с выбранной скоростью, куда также поступает активный или инертный газ для защиты расплава металла от негативного воздействия воздушной среды. Подробнее про полуавтоматы здесь.

- Ручная дуговая сварка (mma). Осуществление сварочного процесса при помощи покрытого металлического электрода. Ручное дуговое сваривание относится к наиболее старому и универсальному методу дуговой сварки. Узнать больше об аппаратах mma сварки.

- Сваривание под флюсом. Оборудование по данной технологии работает по методу сваривания электрической дугой. Образующаяся между деталью и бесконечным электродом дуга, не видна, так как она вместе с ванной расплавленного металла находится под слоем зернистого флюса. Шлак из расплавленного флюса осуществляет защиту зоны сваривания от влияния атмосферы.

- Газопламенная сварка. Оборудование газопламенной сварки обеспечивает плавление основного металла и присадочного материала в открытом пламени горелки. Постоянная работа такой горелки обеспечивается подачей одного или смеси горючих газов (жидкости) в смеси с кислородом.

- Электрошлаковая сварка. В основе работы оборудования электрошлаковой сварки лежит принцип проводимости расплавленного шлака, в объеме которого выделяется теплота при прохождении сварочного тока. Электрод с основным металлом связан через расплавленный шлак электрически. Благодаря выделяющейся в шлаковой ванне теплоты, температура поднимается выше плавления металлов. В результате кромки основного металла с электродом оплавляются и стекают на дно расплава с образованием ванны расплавленного металла.

- Термитная сварка. Технология термитной сварки обеспечивается порошкообразной смесью магния или алюминия при соединении с окалиной железа. В процессе реакции алюминий восстанавливает железо с окалины с выделением огромного количества тепла.

- Аргонодуговая сварка (TIG). Осуществляется в среде аргона – инертного газа. Может проводиться посредством плавящегося или неплавящегося электрода (применяется обычно вольфрамовый электрод).

- Плазменная сварка. В таком оборудовании для расплавления металла и присадки используется поток высокотемпературной плазменной дуги. Технология плазменной сварки во многом напоминает аргонодуговую сварку. (Узнать больше)

- Электронно-лучевая сварка. Для осуществления данного вида сварки применяется оборудование, преобразующее кинетическую энергию направленного в зону обработки пучка электронов в тепловую.

- Лазерная сварка. Сущность работы лазерного оборудования заключается в использовании энергии лазерного луча, который можно сконцентрировать и сфокусировать при помощи оптических линз на небольшом участке.

- Контактная сварка (стыковая сварка сопротивлением). Оборудование, которое обеспечивает образование неразъемных соединений металлических изделий методом нагрева их проходящим электрическим током при пластической деформации усилием сжатия зоны соединения. При контактной сварке решающая роль принадлежит электрическому сопротивлению зоны соединения, что является основанием для второго названия — электрическая стыковая сварка сопротивлением.

- Точечная сварка. Является разновидностью контактной сварки, методом соединения деталей по отдельным участкам соприкосновения, ограниченным площадью рабочих торцов электродов, которые передают усилие сжатия и подводят электрический ток. (Узнать больше)

- Стыковая сварка. Специальное оборудование стыковой сварки используется для соединения деталей из ПВХ, полиэтилена, полибутена по плоскости касания. Детали (фитинги, трубы) между собой при нагревании легко свариваются.

- Стыковая сварка непрерывным оплавлением. Оборудование контактной стыковой сварки обеспечивает эффективную технологию соединения стержней в результате подключения к ним электрического напряжения и при последующем соприкосновении образуют электрическую замкнутую цепь.

- Диффузионная сварка. Оборудование диффузионной сварки обеспечивает соединение деталей за счет сдавливания и нагрева соединяемых деталей без расплавления основного металла. Сваривание происходит в результате пластического деформирования имеющихся микронеровностей на поверхности свариваемых изделий при температурах ниже значений температуры плавления.

- Сварка высокочастотными токами. Особенность оборудования сварки высокочастотными токами заключается в обеспечении значительного концентриривания электромагнитной энергии в поверхностных слоях нагреваемого изделия и выделении тепловой энергии в массе обрабатываемого металла вследствие эффекта близости и поверхностного эффекта.

- Сварка трением. Процесс сварки трением является разновидностью сварки давлением, нагрев при которой осуществляется трением при перемещении (вращении) какой либо части свариваемого изделия.

Однако для выполнения качественного сварочного процесса основного оборудования будет недостаточно, поэтому очень важно правильно подобрать для этого дополнительное оборудование, оснастку и расходные материалы. К ним относятся электроды, щетки для съема шлака, сварочные маски, клеммы заземления, держатели электродов, электрические кабели, проволока, протяжные ролики и горелки и прочие необходимые элементы. От правильно выбранного оборудования, как основного, так и дополнительного, зависит качество сварного соединения и шва.

Источник: https://kovka-svarka.net/category/instrumenty-dlya-svarki/

Электрическая дуговая сварка

Электродуговая ручная сварка покрытым электродом

Электросварка — один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу.

Температура электрической дуги (до 7000 °С) превосходит температуры плавления всех существующих металлов.

История электросварки[ | ]

1802 год — В. В. Петров открыл явление вольтовой электрической дуги и указал, что появляющийся «белого цвета свет или пламя, от которого оные угли скорее или медлительнее загораются, и от которого тёмный покой довольно ясно освещён быть может».

1803 год — В. В. Петров опубликовал книгу «Известия о гальвани-вольтовых опытах», где описал способы изготовления вольтова столба, явление электрической дуги и возможность её применения для электроосвещения, электросварки и электропайки металлов.

1882 год — Н. Н. Бенардос изобрёл электрическую сварку с применением угольных электродов, которую запатентовал в Германии, Франции, России, Италии, Англии, США и других странах, назвав свой метод «электрогефестом».

1888 год — Н. Г. Славянов впервые в мире применил на практике дуговую сварку металлическим (плавящимся) электродом под слоем флюса. В присутствии государственной комиссии он сварил коленчатый вал паровой машины.

1893 год — На Всемирной выставке в Чикаго Н. Г. Славянов получил золотую медаль за способ электросварки под слоем толчёного стекла.

1905 год — В. Ф. Миткевич впервые в мире предложил применять трёхфазную дугу для сварки металлов.

1932 год — К. К. Хреновым впервые в мире в Советском Союзе осуществлена [2].

1939 год — Е. О. Патоном разработаны технология автоматической сварки под флюсом, сварочные флюсы и головки для автоматической сварки, электросварные башни танков, электросварной мост.

Описание процесса[ | ]

К электроду и свариваемому изделию для образования и поддержания электрической дуги от сварочного трансформатора (или сварочного агрегата, сварочного преобразователя, сварочного инвертора) подводится электроэнергия. При соприкосновении сварочного электрода и свариваемого изделия протекает сварочный ток.

Под действием теплоты электрической дуги (до 7000°С) кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В сварочной ванне металл электрода смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение.

Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока[3].

В процессе электросварки могут быть использованы плавящиеся и неплавящиеся электроды. В первом случае формирование сварного шва происходит при расплавлении самого электрода, во втором случае — при расплавлении присадочной проволоки (прутков и т. п.), которую вводят непосредственно в сварочную ванну.

Для защиты от окисления металла сварного шва применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки в процессе электросварки.

Для повышения устойчивости электрической дуги в электроды могут вводиться легко ионизируемые элементы (калий, натрий, кальций)[4]..

Различают электросварку переменным током и электросварку постоянным током. При сварке постоянным током шов получается с меньшим количеством брызг металла, поскольку нет перехода через ноль и смены полярности тока.

В аппаратах для электросварки постоянным током применяются выпрямители.

Возможно управление положением сварочной дуги при сварке постоянным током. Дуга является проводником тока и как обычный проводник отклоняется в магнитном поле в соответствии с законом Ампера.

Классификация[ | ]

Классификация дуговой сварки производится в зависимости от степени механизации процесса, рода тока и полярности, типа сварочной дуги, свойств сварочного электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают:

- ручную дуговую сварку

- механизированную (полуавтоматическую) дуговую сварку

- автоматическую дуговую сварку

Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определённой длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной дуговой сварке (ММА -Manual Metal Arc) указанные операции, необходимые для образования шва, выполняются человеком вручную без применения механизмов.

При механизированной (полуавтоматической) дуговой сварке (MIG/MAG -Metal Inert/Active Gas) плавящимся электродом автоматизируется подача электродной проволоки в сварочную зону, а остальные операции процесса сварки остаются ручными.

При автоматической дуговой сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва.

Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.

) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают:

- электрическая дуга, питаемая постоянным током прямой полярности (минус на электроде);

- электрическая дуга, питаемая постоянным током обратной полярности (плюс на электроде);

- электрическая дуга, питаемая переменным током.

По типу дуги различают:

- дугу прямого действия (зависимую дугу);

- дугу косвенного действия (независимую дугу).

В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами.

По свойствам сварочного электрода различают:

- способы сварки плавящимся электродом;

- способы сварки неплавящимся электродом (угольным, графитовым и вольфрамовым).

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами.

Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой.

При дуговой сварке плавлением КПД дуги достигает 0,7-0,9.

По условиям наблюдения за процессом горения дуги различают:

- открытую;

- закрытую;

- полуоткрытую дугу.

При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах.

Закрытая дуга располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом, и она невидима. Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры.

Используется при автоматической сварке алюминия по флюсу.

По роду защиты зоны сварки от окружающего воздуха различают:

- дуговая сварка без защиты (голым электродом, электродом со стабилизирующим покрытием);

- дуговая сварка со шлаковой защитой (толстопокрытыми электродами, под флюсом);

- дуговая сварка со шлакогазовой защитой (толстопокрытыми электродами);

- дуговая сварка с газовой защитой (в среде защитных газов) (MIG-MAG);

- дуговая сварка с комбинированной защитой (газовая среда и покрытие или флюс).

Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне — и толстопокрытые сварочные электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

В последнее время получает распространение плазменная сварка, где дуга между инертными неплавящимися электродами используется для высокотемпературного нагрева промежуточного носителя, например — водяного пара. Известна также сварка атомарным водородом, получаемым в дуге между , и выделяющем тепло при рекомбинации в молекулы на свариваемых деталях.

Примечания[ | ]

- Чеканов А. А. Николай Николаевич Бенардос. — М. : Наука, 1983.

- «Справочник молодого электросварщика по ручной сварке», Г. Г. Чернышов, В. Б. Мордынский, Москва, «Машиностроение», 1987; стр. 66

- «Сварочное дело: Сварка и резка металлов: учебник для нач. проф. образования/Г. Г. Чернышов.- М.: Издательский центр «Академия», 2008 г.- стр. 496

- Документальный фильм «Дуговая сварка»

Литература[ | ]

Николаев Г. А. Сварка в машиностроении: Справочник в 4-х т. — М.: Машиностроение, 1978 (1-4 т).

Ссылки[ | ]

Источник: https://encyclopaedia.bid/%D0%B2%D0%B8%D0%BA%D0%B8%D0%BF%D0%B5%D0%B4%D0%B8%D1%8F/%D0%A1%D0%B2%D0%B0%D1%80%D0%BE%D1%87%D0%BD%D1%8B%D0%B9_%D0%B0%D0%BF%D0%BF%D0%B0%D1%80%D0%B0%D1%82