Что делать, если ржавеет нержавейка

Нержавеющая сталь – высококачественный металл, прошедший легирование с добавлением ряда химических веществ, придающих антикоррозионные свойства. За счет легирования сталь становится невосприимчивой к действию влаги, воздуха, многих агрессивных сред. Но порой даже этот материал начинает портиться, на нем появляются некрасивые пятна ржавчины. Почему ржавеет нержавейка? Причин может быть несколько, и основная из них – неправильная эксплуатация.

Может ли нержавейка ржаветь?

Существует три группы нержавеющих сталей, каждая из которых имеет свои особенности и специфику применения:

- Коррозионностойкая сталь. Имеет высокую стойкость к коррозии в неосложненных условиях – в быту, на производстве.

- Жаростойкая сталь. Обладает термостойкостью, не ржавеет при повышенных температурах, может применяться на химических заводах.

- Жаропрочная сталь. Остается механически прочной при высоких температурах.

Таким образом, не все виды нержавейки предназначены для эксплуатации в той или иной агрессивной среде. К примеру, использование обычной нержавеющей стали на пищевом производстве, частое мытье с хлорсодержащими средствами вызовет быструю порчу материала. Аналогично применение металла в морской воде приведет к повышению скорости коррозии в разы.

Также ржавчина часто появляется на нержавейке после сварки (термической обработки), которая была произведена без соблюдения определенных правил. После механического повреждения металла последствия будут аналогичными: в месте дефекта возникнет точечная коррозия. Гладкий, полированный материал обычно ржавеет менее интенсивно, чем шероховатый: на последнем элементы коррозии могут появиться гораздо быстрее.

Защита от ржавчины нарушается там, куда попала раскаленная окалина, поскольку от сильного повышения температуры в нежаростойкой стали происходит выгорание легирующих веществ (в основном хрома). После прогорания дыр их края и прилегающие зоны становятся подверженными коррозии, хотя более глубокие слои металла чаще всего остаются неповрежденными. Спасти нержавейку поможет обработка травильными пастами, специальными эмульсиями.

Прочие причины коррозии нержавеющей стали:

- контакт материала с обычной углеродистой сталью (в том числе посредством инструментов, которыми раньше резали простую сталь),

- регулярная чистка металлическими щетками,

- игнорирование механической или химической обработки сварного шва.

Причиной коррозии металла может стать и его изначально низкое качество. Стойкость стали к ржавлению обусловлена присутствием хрома в достаточном количестве. Этот элемент после воздействия воды, воздуха, кислот и щелочей формирует тончайший непроницаемый слой, который не дает материалу ржаветь. Если хрома в составе мало либо он распределен неравномерно, создание и поддержание оксидного слоя становится невозможным.

Чтобы металл не был подвержен коррозии, он должен пройти пассивацию – переход поверхности в неактивное (пассивное) состояние, при котором на ней формируется тонкий защитный слой. Хорошая нержавейка быстро и легко пассивируется при обычных атмосферных условиях – контакте с кислородом из воздуха. Чем больше хрома в составе стали, тем выше ее пассивационная способность и антикоррозионные свойства.

Кроме хрома, легирование стали производят с помощью никеля. Он тоже способствует пассивации, но в чуть меньшей степени. Оба металла придают наивысшую антикоррозионную стойкость, хотя в состав стали могут вводиться и иные элементы: медь, ниобий, молибден.

Для усиления защитных свойств любые добавки должны находиться в стандартном состоянии, а при изменении их структуры стойкость к коррозии падает (например, при переходе хрома в форму нитрида, карбида).

Это может произойти во время контакта с сильными кислотами: серной, соляной, плавиковой.

Пассивный слой

Под пассивным слоем понимают тонкую оксидную пленку, которая формируется на стали после реакции хрома с кислородом. Она благоприятно воздействует лишь на свойства нержавейки: на обычной стали кислород при взаимодействии с атомами железа провоцирует формирование мелких пор и появление ржавчины. Слой коррозии тоже будет называться пассивным, ведь он реакционно инертен по отношению к окружающей среде.

Виды коррозии нержавеющей стали

По типу развития, причине появления и признакам выделяют несколько видов коррозии нержавейки.

Щелевая коррозия нержавеющих сталей

Щелевая коррозия – широко распространенный вид ржавления нержавейки. Она развивается там, где есть небольшой зазор в конструкции, например, когда вода проникает под крепежные элементы внутрь изделия. Второй поверхностью при этом обычно выступает резиновый уплотнитель, прокладка, а порой и металлический элемент.

Механизм формирования щелевой коррозии таков:

- Скопление агрессивных ионов в зазоре, вытеснение кислорода.

- Появление анода в зазоре (материал вне зазора при этом играет роль катода).

- Образование коррозии из-за изменения кислотности среды и электрохимических реакций.

Чтобы предотвратить щелевую коррозию, нужно правильно проектировать конструкции. Важно обеспечивать катодную защиту, которая снизит кислотность, а также улучшать текучесть среды.

Общая поверхностная коррозия

Общей коррозией называют равномерное нарушение структуры металла в части поверхностного слоя. Она вызывает разрушение оксидной пленки на большей части изделия или по всей его площади. Обычно причиной является контакт с сильными щелочами, кислотами, соединениями йода, фтора, брома. Главным же «врагом» нержавейки считается хлор – именно поэтому для ее чистки нельзя применять хлорсодержащие моющие средства.

Точечная коррозия (питтинг)

Больше всего питтинговой коррозии подвержены именно нержавеющие стали, а также сплавы на основе алюминия, никеля. В отличие от обычной стали, которая чаще страдает от общей поверхностной коррозии, такие материалы в большинстве случаев покрываются именно питтингами – мелкими дефектами. Локальное разрушение пассивного слоя происходит в таких ситуациях:

- царапание, механическое повреждение,

- местное изменение состава стали,

- точечное воздействие ионов хлора, серы, галогенидов,

- повышение температуры.

Точечное ржавление считается самым распространенным среди разных видов нержавейки. Из-за него в баках появляются дырки, в трубах, резервуарах – мелкие трещинки.

Обычно их диаметр составляет не более 1 мм, при этом глубина может быть значительной – в этом состоит коварство данного явления. Как и в случае со щелевой коррозией, в роли анода будет выступать конкретный питтинг, а катодом станет остальная (неповрежденная) поверхность.

Добавление молибдена к нержавеющей стали при ее производстве увеличивает стойкость изделий к точечной коррозии.

Интеркристаллическая коррозия

У такого процесса есть еще одно название – межкристаллитная коррозия нержавеющих сталей (МКК). Она возникает при резком повышении температуры, что случается, например, при сварке. Ржавление начинается, если при участии нагрева вдоль границ зерен проступает карбамид хрома, то есть структура этой легирующей добавки кардинально меняется. Для ферритной стали достаточная температура для формирования очагов коррозии равна +900 градусам, для аустенитной стали – +450 градусам.

Контактная коррозия

Данный вид коррозии развивается при прямом контакте разнородных металлов друг с другом под действием электролитов. К примеру, такое случается при состыковании разных металлических изделий в агрессивной токопроводящей среде – морской воде. В результате сталь локально портится, а менее благородные металлы могут и вовсе раствориться.

Числовой эквивалент стойкости к точечной коррозии (PREN)

Показатель RREN относится к справочным, он показывает склонность разных видов и марок нержавейки к появлению питтингов. Числовой эквивалент стойкости к точечной коррозии применяют как ориентир, но не как абсолютное руководство для предопределения коррозионной стойкости.

Обычно наиболее устойчивыми к точечному ржавлению оказываются молибден, хром и азот в качестве добавок при легировании. Чем выше цифра RREN, тем более стойкой будет сталь к появлению питтингов. Вот справочная информация по RREN:

| 444 | 25 |

| 430 | 16 |

| 304 | 19 |

| 316 | 26 |

| 304LN | 21 |

| 904L | 36 |

| 316LN | 27,5 |

| SAF 2507 | 42 |

| Zeron 100 | 41 |

Способы предохранения нержавейки от МКК

Очистить от ржавчины поверхность порой бывает сложно, особенно при глубоком проникновении дефекта. Разработан ряд методов против межкристаллитной коррозии, вот основные из них:

- Отжиг (стабилизирование). Ферритные стали обрабатывают высокими температурами (50+900 градусов), за счет чего концентрация хрома на поверхности повышается, при этом распределение элемента становится более равномерным.

- Уменьшение содержания углерода. Если концентрация вещества будет менее 0,03%, то металл станет практически не подверженным межкристаллитной коррозии.

- Закалка в воде. Этот метод применим для аустенитной стали, он помогает карбидам хрома перейти в более подходящую форму и сконцентрироваться на границах зерен металла.

Чтобы убрать у нержавейки склонность к МКК, в нее вводят и новые добавки: титан, тантал, ниобий, но это приводит к серьезному удорожанию материала. Их количество должно быть в 5-10 раз больше, чем норма углерода, и тогда металл будет не подверженным ржавлению.

Коррозия и поверхностная обработка нержавеющей стали

Удаление коррозии можно произвести химическим способом – использовать специальные преобразователи ржавчины. Также поверхность изделий из нержавейки разрешается обрабатывать путем фрезерования, зачистки, шлифовки, полировки. Выбор конкретной методики зависит от предпочтений специалиста и ряда иных условий.

Подбор способа профилактической обработки металла будет обусловлен начальной коррозионной стойкостью конкретной марки стали. На шероховатых поверхностях чаще формируются элементы точечной коррозии, а на гладких пятна ржавчины появляются редко. Марки 304, 316 при использовании в условиях морской воды быстро ржавеют, их нужно защищать более тщательно.

Уход за нержавеющей сталью

Чтобы предметы из нержавейки длительно сохраняли привлекательность и функциональность, за ними нужно хорошо ухаживать. В обычных условиях изделия регулярно, не реже раза в 6 месяцев, моют с мягкими ПАВ без хлора и аммиака. В суровом климате мытье должно быть более частым. При выявлении пятен их сразу тщательно оттирают, ямки заделывают специальными средствами. Уход поможет продлить срок эксплуатации изделий из нержавейки и снизить риск появления коррозии.

Источник: http://PechiStroy.ru/stroymaterialy/chto-delat-esli-rzhaveet-nerzhaveyka.html

Из-за чего ржавеет нержавеющая сталь?

Такая вещь как нержавеющая сталь нередко вводит людей в заблуждение, и они ошибочно полагают, что если на маркировке указан нержавеющий тип стали – инструменту не грозит коррозия ни при каких условиях. В этой статье мы разберем, почему это не так и какую профилактику требует нержавеющая сталь, чтобы не ржаветь.

Коррозии в том или ином её виде подвержены все металлы без исключения. Однако некоторые из них, при взаимодействии с кислородом, образуют на поверхности изделия оксидную плёнку, которая останавливает процесс коррозии.

Широко известным примером в данном случае является алюминий – его оксидная плёнка служит гарантией от развития коррозии. Так же можно упомянуть медь, которая при окислении образует изумрудный цвет на поверхности.

Именно такое свойство некоторых металлов и позволят нержавеющей стали – не ржаветь.

На большинстве изделий при резких перепадах температуры образуются микротрещины, когда в эти трещины попадает жидкость, основной металл подвергается коррозии и разрушается. В случае с нержавеющей сталью, поверхность микротрещин, вступая в реакцию с кислородом, создаёт защитную плёнку. Таким образом, изделие из такой стали не требует специальных антикоррозийных покрытий.

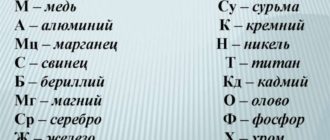

Чтобы сделать обычную углеродистую сталь нержавеющей в неё добавляют определённое количество металла, который образует подобную защитную плёнку. Чаще всего в сталь добавляют хром (Cr), но помимо него это может быть и вольфрам (W), никель (Ni), ванадий (V), молибден (Mo) , кремний (Si), марганец (Mn) и др. Добавленный элемент должен быть распределён в массе метала равномерно, иначе защитная плёнка может образоваться не на всей поверхности изделия, и прорехи приведут к его коррозии.

Сталь, в которую добавлены дополнительные элементы для улучшения каких-то её свойств называют легированной. Углеродистая сталь нередко бывает твёрже легированной, однако это далеко не всегда является плюсом, поскольку даёт предрасположенность к сколам лезвия.

В зависимости от вида и количества добавленных элементов свойства стали изменяются по тем или иным параметрам. Например, хром позволяет увеличить стойкость к коррозии и высоким температурам, а никель увеличивает параметры пластичности, прочности и стойкости к жару. Хром окисляется медленно.

Поэтому новые изделия особенно «чувствительны» к неблагоприятным факторам и требуют более тщательного ухода.

Существует условное разделение марок стали на низко-, средне- и высоколегированную сталь. Нержавеющими, как правило, являются именно высоколегированные стали. Низколегированные сплавы, в которых Среди различных видов нержавеющих сталей наибольшим спросом пользуются три группы:

Аустенитные – группа сталей, составляющая 90% всего потребления нержавеющих сталей. К этому виду относятся нержавеющие стали с добавлением 15-20% хрома и 5-15% никеля. Такая сталь имеет не только сопротивление коррозии, но и хорошо подвергается тепловой обработке и сварке. Такие стали не являются магнитными.

Мартенситные – имеют в составе высокий процент содержания углерода, за счет чего имеют более высокий показатель твёрдости, по сравнению с другими группами стали, но в то же время они больше подвержены коррозии. Нередко используются для производства режущих инструментов.

Ферритные – группа с низким содержанием углерода и высоким содержанием легирующих элементов, из-за чего имеют низкую твёрдость. Однако по коррозийной стойкости во многих агрессивных сферах превосходят аустенитную группу сталей.

Все эти группы сталей имеют различные свойства, которые подходят для тех или иных условий использования инструмента.

Но такая защитная плёнка на поверхности металла всё же имеет свои слабости, о которых стоит знать, чтобы в какой-то день не обнаружить на инструменте нежелательные коричневые разводы.

Прежде всего, поговорим о тех причинах, которые могут послужить причиной возникшей коррозии – это поможет уладить уже возникшую проблему или вовсе заранее перестраховаться и не допустить никаких признаков ржавчины.

Причины появления ржавчины могут быть следующими:

— Контакт поверхности нержавеющей стали с углеродистой (либо с низколегированной)

Наличие на поверхности нержавейки даже очень малого количества свободного железа может привести к образованию ржавчины, так как, образуясь на обычной стали, ржавчина начинает распространяться вглубь нержавеющего материала. Поэтому не рекомендуется использование легированных и нелегированных марок стали в одной конструкции. И если говорить об инструменте – не стоит хранить в одном месте инструменты из углеродистой и из нержавеющей стали.

— Инструмент подвергается агрессивным средам

Нержавеющая сталь обладает гораздо большей антикоррозийной стойкостью, по сравнению с обычными сталями, однако при контакте с некоторыми видами химических веществ вероятно образование ржавчины. Наиболее уязвима нержавеющая сталь к серной кислоте, хотя другие виды кислот так же не безвредны. Снимает защитную пленку и морская вода, за счет содержащихся в ней ионов.

Помимо этого угрозу могут представлять чистящие вещества с содержащие хлор, поэтому для очистки нержавеющих сталей рекомендуется использовать другие виды очистителей (либо тщательно промывать детали от остатков чистящего средства). Так же тут стоит сказать, что в зависимости от добавленных в метал элементов, сплав может обладать стойкостью к тем или иным видам веществ.

— Поверхность плохо очищена

Под стойкими загрязнениями так же может образовываться ржавчина, поэтому инструмент крайне желательно очищать после использования.

— Марка стали отличается от заявленной продавцом или производителем

Этот пункт не имеет отношения непосредственно к образованию ржавчины на нержавеющей стали, он про человеческий фактор. К сожалению, встречаются случаи, когда по каким-то обстоятельствам инструмент из обычной стали, или же из низколегированной, принимается за нержавеющий. По виду марку стали определить крайне сложно, если не сказать невозможно, поэтому подобные случаи и случаются.

На образование коррозии в той или иной ситуации влияют несколько факторов, температура является одним из ключевых, так как при её повышении значительно ускоряются процессы коррозии. Сочетание высокой температуры с агрессивными химическими веществами особенно нежелательно. Поэтому перед использованием сухожарного шкафа следует в обязательном порядке основательно прочистить инструмент от любых остатков стерилизаторов и дезинфекторов, и сухим.

— Прежде всего – следить за чистотой инструмента

— Не хранить с инструментом из обычной стали

— Использовать очистительные, дезинфицирующие и стерилизующие средства, подходящие к марке стали

— Соблюдать инструкции по использованию дезинфекторов и стерилизаторов, ни в коем случае не передерживать в них инструмент

Надеемся, эта статья была Вам полезна, делитесь своим мнением в комментариях

Источник: http://ns.zatochka-etalon.ru/statji/26

Почему ржавеет нержавейка – причины, виды коррозии

Нержавеющая сталь – высококачественный металл, прошедший легирование с добавлением ряда химических веществ, придающих антикоррозионные свойства. За счет легирования сталь становится невосприимчивой к действию влаги, воздуха, многих агрессивных сред. Но порой даже этот материал начинает портиться, на нем появляются некрасивые пятна ржавчины. Почему ржавеет нержавейка? Причин может быть несколько, и основная из них – неправильная эксплуатация.

Может ли нержавеющая сталь ржаветь или нет, причины ржавения

Каталог Подобрать инструмент Где купить

Может ли ржаветь нержавеющая сталь или нет? Если говорить о нержавеющей стали с содержанием хрома более 10,5%, то возникновение ржавчины полностью исключить нельзя.

Даже аустенитная сталь с содержанием хрома свыше 20% и содержанием никеля более 8% может поржаветь при неправильном обращении и обработке или конструктивных дефектах. Вот почему так важно при обработке нержавеющей стали использовать абразивные инструменты со специальными свойствами.

Примером таких инструментов являются фибровые шлифовальные круги или абразивные отрезные круги с пиктограммой Fe, S, Cl < 0,1%.

Коррозия

Существует две причины возникновения ржавчины на нержавеющей стали:

- пассивный слой не образовался;

- пассивный слой был разрушен.

Отсутствие пассивного слоя может быть вызвано только высокой степенью чистоты. Обрабатываемые поверхности тщательно зачищаются от всех загрязнений.

Описанные ниже виды коррозии обусловлены последующим разрушением пассивного слоя:

Почему ржавеет нержавейка?

В качестве материалов для емкостей, деталей оборудования, комплектующих, режущего инструмента – в пищевой промышленности, а также для изготовления посуды, столовых приборов, ножей – в быту, наибольшее распространение получили сплавы на основе алюминия и нержавеющие стали. Но в последнее время довольно часто приходится сталкиваться с тем, что нержавейка ржавеет. Почему?

Преимущества нержавеющих сталей

Более широкое применение получили нержавеющие стали, преимуществом которых являются относительно низкая стоимость по сравнению со сплавами на основе алюминия, высокая коррозионная стойкость, а также высокие механические свойства. Характерной особенностью нержавеющих сталей является их высокая сопротивляемость атмосфернойкоррозии и окислению при высоких температурах.

Эти замечательные свойства обусловлены, прежде всего, влиянием хрома, входящего в состав нержавеющих сталей.

Благодаря особой склонности образовывать на поверхности весьма устойчивую защитную пленку окиси металла, хром обладает исключительным свойством самозащиты против атмосферной коррозии и действия ряда химических веществ.

Это объясняется тем, что свободная поверхность хрома или железо-хромистого сплава на воздухе становится очень быстро окисленной и эта невидимая и в то же время весьма устойчивая пленка предохраняет металл от дальнейшего окисления.

Склонность чистого хрома к пассивированию распространяется и на его твердые растворы в железе (при содержании хрома выше 12% железо-хромистые сплавы становятся нержавеющими).

С увеличением содержания хрома в железо-хромистом сплаве сопротивление атмосферной коррозии и действию многих химических веществ еще более повышается.

Однако, следует помнить, что железо-хромистые сплавы показывают наибольшую сопротивляемость коррозии в такой среде, которая обеспечивает образование устойчивой защитной пленки на поверхности металла.

Также, коррозионная стойкость нержавеющих сталей в сильной степени зависит от содержания углерода. В сталях с 13-15% хрома, используемых для изготовления ножей и режущего инструмента в пищевой промышленности, коррозионная стойкость понижается при содержании углерода 0,3-0,4%.

Применяемые материалы

В последнее время довольно часто возникают вопросы понижения коррозионной стойкости нержавеющих сталей в процессе эксплуатации режущего инструмента и узлов из нержавеющих сталей, применяемых в пищевой промышленности, а также посуды, столовых приборов, ножей, используемых для бытовых целей.

Наибольшее распространение для изделий бытового назначения (кроме ножей) и для оборудования в пищевой промышленности получила сталь типа 18-8 (08Х18Н10Т, 12Х18Н10Т), зарубежный аналог – AISI 304 и AISI 321. Сочетая достаточную прочность с очень высокой пластичностью, в то же время, эти материалы обладают очень высокой химической стойкостью и прекрасной свариваемостью.

Основными поставщиками относительно недорогой посуды, столовых приборов и других изделий бытового назначения в Украину являются Китай, Индия, а также отечественные украинские производители. В Украине основными производителями изделий из нержавеющих сталей был комбинат «Днепрспецсталь», Вольнянский завод столовых приборов и Донецкий меткомбинат.

В настоящее время из-за высокой стоимости изделий этих производителей, они не конкурентоспособны, и объем их производства резко упал или прекращен вообще.

Претензий по качеству изделий, изготавливаемых известными фирмами Zeptor, Vinzer нет, но их стоимость в 5-10 раз выше, чем у изделий производства Китая или Индии, поэтому спрос на эти изделия незначителен.

Причины снижения качества нержавеющих сталей

Рассмотрим основные причины понижения коррозионной стойкости, и, как следствие, возникновение либо сплошной, либо точечной коррозии на поверхности изделий.

Стали типа 18-8 склонны к межкристаллитной коррозии (разрушение стали по границам зерен), которую они приобретают в результате замедленного охлаждения или нагрева в интервале температур 500-850°С, а также при сварке.

Определить склонность к межкристаллитной коррозии материала на готовых изделиях затруднительно, поскольку она не всегда проявляется при визуальном осмотре, но может выявляться в процессе эксплуатации изделий.

Не склонны к межкристалитной коррозии стали типа 18-8 с содержанием углерода менее 0,06%. Большое влияние на коррозионную стойкость оказывает термическая обработка и состояние поверхности. Наивысшую коррозионную стойкость приобретают стали после закалки с 1100-1150°С в воду, но нержавеющая сталь, применяемая для изготовления изделий бытового назначения, закалке не подвергается.

Кроме того, сталь, применяемая для изготовления рассматриваемых изделий, должна иметь полированную поверхность.

Наличие глубоких царапин, рисок, изъязвлений, а также присутствие следов окалины, вследствие нарушения пассивной пленки, обычно ведет к образованию очагов местной коррозии.

Основным способом получения полированной поверхности на листовом материале является электрополировка, после которой поверхностные дефекты могут иметь блестящий вид, но в процессе использования изделий на них возможна местная коррозия.

Одной из причин коррозии стали является несоответствие марки стали для изготовления изделий, а именно замена относительно дорогой стали типа 18-8 (из-за наличия в ней никеля) на безникеливые нержавеющие стали типа Х13, имеющие более низкую коррозионную стойкость.

Самым простым способом для определения стали типа 18-8 является проверка изделия постоянным магнитом. Изделия из этой стали немагнитны, так как ее структура – аустенит. Возможна замена ее сталью типа 03Х17Н14М2 (марганцовистая), которая, также является немагнитной и имеет высокие коррозионные свойства.

Изделия производства Китая изготовлены в основном из более дешевых безникелевых сталей, поэтому возможна их коррозия, особенно при нагреве до высоких температур. В отличии от сталей типа 18-8 они магнитны.

Для изготовления ножей и других режущих изделий должны применяться стали, которые после термической обработки приобретают высокую твердость, а, следовательно, высокую режущую способность. Наиболее подходящим материалом для ножей являются стали типа 20Х13-40Х13 (AISI 420). Наилучшие свойства эти стали приобретают после горячей пластической деформации (перековке), но в настоящее время ножи чаще изготавливают из листового материала.

Ножи производства Китая изготовлены из сталей этого типа, но они зачастую не подвергаются термической обработке, имеют меньшую твердость, поэтому не затачиваются. Простым способом проверки твердости ножей является проверка надфилем (напильником) или не сильным ударом по мягкой стали, при котором на режущей кромке не должно быть зазубрин (более твердые стали, прошедшие упрочняющую термообработку, оставляют следы на мягкой неупрочненной стали).

Причиной образования коррозии на ножах из материала, не прошедшего упрочняющую термообработку, являются поверхностные дефекты, а также значительный перегрев металла при заточке. Но сразу это не всегда проявляется, а может «подвести» в процессе эксплуатации.

В настоящее время в Украине ножи в массовом количестве не производятся, а кроме Китая поставщиками ножей довольно высокого качества по относительно невысокой цене являются Бразилия и Россия. Режущая способность ножей зависит от содержания углерода: чем содержание углерода выше, тем выше эксплуатационные свойства, но при значительном повышении его содержания понижается коррозионная стойкость. В сталях типа Х13 это наблюдается при содержании углерода более 0,5%.

Основными причинами понижения коррозионной стойкости емкостей, изделий и деталей в пищевой промышленности являются несоответствие применяемых нержавеющих сталей тем средам, в контакте с которыми они находятся.

Также следует помнить – ни в коем случае не допустим контакт нержавеющих сталей и обычных углеродистых потому, что нержавейка в результате контакта с «ржавеющими» сталями сама начинает ржаветь. Известно множесто случаев, когда нержавеющие емкости, установленные на платформе из обычной стали, со временем начинали течь.

Залогом того, что нержавеющие стали не будут ржаветь в процессе эксплуатации является строгое соблюдение технологии изготовления стали и использование каждого материала в соответствии с его свойствами и назначением.

Меньшиков А. Г.,

к. т. н., доцент,Реброва Е.М., ст.преп., кафедра Материаловедения

НТУ «Харьковский политехнический институт»

Tweet

Источник: https://www.metalika.ua/articles/pochemu-rzhaveet-nerzhaveika.html

Почему ржавеет нержавейка? Непредвиденная ситуация

Может ещё случиться и такая ситуация. Допустим, вы купили нержавеющую металлопродукцию, не важно что — нержавеющий лист или профильную нержавеющую трубу, к примеру, марок стали AISI 430 или AISI 201, и решили использовать её в своем производстве по прямому назначению, скажем так, без фанатизма. И купили, можно сказать, прям с корабля, с которого контейнер с нержавейкой только поступил на склад продавца. Купили и забыли.

Лежит он у вас на складе и ждёт своего часа. В один прекрасный день у рабочих на производстве руки доходят до купленной вами нержавейки, а она ржавая. Они смотрят на неё и глаза у них становятся такими 0_о. Звонят вам и у вас становится такое же выражение лица. Как так? – думаете вы. Вот же — на руках – свежёхонький сертификат на металлопродукцию. Вы так долго ждали поставки этой нержавейки! Ахи да охи, ругань с поставщиком.

Срыв сроков выпуска продукции. Всё тлен.

стихийные бедствия могут попортить нержавейку при транспортировке

А что, собственно, случилось-то? Да, обычное чрезвычайное происшествие в процессе транспортировки морем контейнеров с нержавейкой на контейнеровозе. Судно попало в шторм. Залило водой. Морской водой.

И хотя контейнеры для транспортировки делают не из нержавейки, а из кортеновской стали, устойчивой к атмосферной коррозии, морская соленая вода все-равно просачивается во внутрь контейнера, и вода с тридцатью пятью промилле (‰), являющимися показателем средней солености Мирового океана, таки вступает в контакт с нержавейкой, а результат взаимодействия соленой морской воды со сталью вы уже видели у себя складе.

Так что ещё одним вариантом ответа на вопрос почему ржавеет нержавейка служит вышеописанная ситуация. И, как вы поняли уже, нержавеющая сталь AISI 201, а уж тем более AISI 430 не предназначены для работы в морской воде.

Почему ржавеет нержавейка? Простая невнимательность

небольшая очередь на загрузку на нашем складе с нержавейкой

Рассмотрим ещё пример. Заслали вы бойца на машине за металлом для нужд производства вашего к металлоторговцу. Да не за простым металлом, а за разномарочным. За черным и за нержавеющим. Хотя нержавейка и так относится к черному металлу, но сейчас не об этом. Итак, боец на базе. Его грузят.

Листовым прокатом его грузят. И складывают всё друг на друга. Черный лист на лист нержавеющий. Без каких-либо прокладок между листами. И в процессе погрузки черный лист немного царапнул по нержавеющему. А ещё и моросит на улице слегка.

В общем, созданы все условия для того, чтобы нержавейка начала ржаветь.

А всё почему? Потому что повреждён защитный слой оксидной пленки и происходит вытяжка железа на поверхность нержавеющего листа, которое и будет корродировать. Ибо вспомнив таблицу из ГОСТа 9.

005 72-ого года рождения выпуска, в которой указана допустимость контактов различных металлов друг с другом, можно увидеть, что нержавеющие хромоникелевые и хромистые стали ну никоим образом не должны контактировать с низколегированной и углеродистой, то есть черной, сталью. От слова совсем.

Разве что некоторым хромистым сталям ограничено допустимы контакты в атмосферных условиях и то при условии азотированного, оксидированного или фосфатированного покрытия низколегированной и углеродистой стали. Вот вам ещё один ответ на вопрос почему ржавеет нержавейка.

Почему ржавеет нержавейка? На заметку

В данном примере нам не удастся ответить на вопрос почему же ржавеет нержавейка, так как мы просто рассмотрим вариант неправильного использования конкретной марки стали в определенных условиях.

Предположим, ваш внук, являющийся большим поклонником Юрия Гагарина и главы компании Tesla и Space X, подходит к вам и говорит: — Деда, а давай сделаем ракету? Чем мы хуже американцев? – и действительно, чем? И вы, будучи увлеченным по молодости ракетостроением, решили с внуком на летних каникулах запустить на заднем дворе на вашей даче небольшую ракету. Не Р-7, конечно, а поменьше.

Посмотрев старые записи, а также видео таких-же энтузиастов на ютубе, вы приступаете к работе в вашем гараже. Благо у вас сохранилось небольшое количество топлива на основе пары жидкий кислород и керосин, а неподалеку есть металлобаза.

И вот, после нескольких недель конструирования ваше чудо готово к запуску. Алюминиевый корпус полутораметровой ракеты и двигатель, у которого баки сварены из нержавеющих листов AISI 304, красуется на заднем дворе, а вы уже созвали всех соседей, внук успел сделать несколько селфи с гостями и скоро начнется обратный отсчёт до запуска. Чистое небо и приподнятое настроение способствует скорейшему запуску.

Камеры телефонов наведены на вашу ракету, внук отсчитывает заветные «три, два, один! Поехали!» Производится поджиг топлива и запуск произведен! Из сопла раздается шум, химическая реакция окисления с последующим выделением тепла идёт полным ходом. Металлические хомуты, приваренные к профильным трубам, являющиеся подобием ферм-опор, отводятся от корпуса ракеты и обтекаемая конструкция несется ввысь.

В считанные секунды ракета со свистом взлетает под восторженные возгласы смотрящих, оставляя за собой небольшое количество дыма. Оптика камер телефонов пытается отследить быстро удаляющийся объект в небе. Проходит секунд десять, как вдруг небольшая вспышка в небе даёт вам понять, что до стратосферы вашей ракете не дотянуть.

Удивленные вскрики гостей и протяжное «Н-е-е-е-т!» вашего внука, переносящего свой взор на вас, зарождает в последующей молчаливой паузе немой вопрос — Как тебе такое, Илон Маск? Что же могло произойти?

Есть подозрения, что произошёл взрыв в отсеке с жидким топливом. А произошёл он потому, что нержавеющая сталь AISI 304 не выдерживает такие температуры, при которых горело керосинное топливо с кислородом. В ГОСТе 5632-72, где отечественным аналогом импортной стали является нержавеющая сталь 08Х18Н10 указано, что рекомендуемая максимальная температура применения 800 °С.

Горение же топлива происходило при температурах, дважды превышающих этот показатель. К слову сказать, сам двигатель нужно было лучше сделать из меди, ведь благодаря её намного высокой, чем у нержавейки, теплопроводности, ракета бы пролетела значительно выше из-за того, что стенки баков в двигателе прогорели-бы позже.

Так что на будущее имейте в виду, что лучше использовать нержавеющую сталь согласно её специфики применения, нежели омрачить воспоминания внука о лете, проведенном у дедушки на даче.

А если говорить серьезно, то вы можете просто обратиться к нам в компанию СтенлисПро, и мы избавим вас от хлопот выбора той или иной марки нержавеющей стали для ваших нужд. Звоните — (812) 320-14-01

Источник: https://generalsteel.ru/pochemu-rzhaveet-nerzhavejka/

Как ржавеет нержавейка?

Казалось бы, из самого названия «нержавеющая сталь» следует, что этот материал никогда не ржавеет. Тем не менее, в определенных неблагоприятных условиях внешней среды и нержавеющие сплавы могут подвергаться коррозии. Чтобы избежать неприятных последствий, следует разобраться в причинах появления коррозии и в способах ее предотвращения.

Точечная или питтинговая коррозия

Такое повреждение металла носит точечный характер. Оно вызывается гальваническими процессами, начинающимися при недостатке кислорода в некоторых точках изделия. Такие зоны приобретают отрицательный потенциал.

Зоны с избытком кислорода приобретаются положительный потенциал. Так возникает анодно-катодная гальваническая пара, и протекающий ток вызывает окисление металла. Процесс распространяется в глубину изделия и приводит через некоторое время к образованию сквозных отверстий.

Такому поражению подвержены различные емкости и трубопроводы.

Сенсибилизация нержавеющих сталей и коррозия сварных швов

Этот вид коррозионного поражения обусловлен отрыву отдельных кристаллов сплава от поверхности детали. Он обусловлен влиянием насыщеннымх солями металлов рабочих сред. В таких средах между разделенных кристаллов вклиниваются соли кальция, рост карбидных кристаллов приводит к дальнейшему разрушению кристаллической структуры.

Такому влиянию подвержены сварные швы, при выполнении которых нарушалась технология проведения сварных работ. Возможна сенсибилизация и участков оболочек емкостей. Ее называют ножевой коррозией, она распространяется в виде узких полос.

Ослабленная сенсибилизацией кристаллическая структура особенно подвержена гальваническому влиянию. Под действием наведенных потенциалов скорость коррозии многократно возрастает.

Для профилактики таких негативных процессов используют метод пассивирования нержавеющих сплавов и сварных швов.

Коррозия в водной среде

В жидкой среде развивается преимущественно питтинговые и межкристаллитные виды коррозии. Особенно часто коррозируют сварные швы, их требуется защищать с особой тщательностью.

Темп развития коррозионных явлений, их свойства и глубина поражения металла определяются химическим составом жидкости и дополнительными условиями применения изделия. Среди наиболее влиятельных факторов отмечают:

- жесткость воды;

- присутствие ионов железа и других металлов;

- насыщенность жидкости кислородом;

- концентрация солей тяжелых металлов;

- температура жидкости;

- гальваническое воздействие.

Повышение температуры и образование застойных зон жидкости рядом с деталями из нержавеющих сплавов значительно ускоряют развитие коррозионных явлений.

Отклонения значения коэффициента pH жидкости от нейтрального коридора 6-7 также существенно ускоряет процесс коррозии. Чем более кислая или, наоборот, более щелочная среда- тем выше темпы поражения металла.

Ускоряют коррозию соли химически активных элементов, прежде всего, хлориды. Карбонаты и ионы меди активируют воздействие хлоридов.

Не все вещества, растворенные в воде, негативно влияют на скорость коррозионных процессов. Так, например, присутствие бикарбонатов и сульфатов железа замедляет

Наиболее пагубно на сохранность деталей из нержавеющих сплавов в жидкой среде влияют растворенные в ней ионы железа. Они реагируют с содержащимся в воздухе и растворенным в жидкости кислородом. Возникающие в ходе этих реакций продукты окисления выпадают в осадок на поверхности детали и многократно ускоряют коррозионные процессы, добавляя в них гальваническую составляющую.

Наглядным примеров таких явлений служит выпадение ржавого осадка на поверхности раковин и унитазов при протекающей арматуре.

Наиболее активно такие процессы протекают на границе жидкой и воздушной среды, когда чередуется воздействие кислорода воздуха и кислорода, растворенного в жидкости.

На практике при необходимости использования воды, загрязненной солями и имеющей pHотличный от нейтрального, используют метод отстаивания жидкости в промежуточных резервуарах. Кроме того, воду очищают в специальных фильтрах, наполненных гранулами ионообменных смол. Сосуды, используемые для хранения, обработки и нагрева таких вод, подлежат периодическому осмотру и облуживанию

Пассивирование нержавеющей стали

Процесс пассивирования состоит в преднамеренном образовании на поверхности металла слоя труднорастворимых окислов, защищающих толщу детали от воздействия агрессивной среды.

На поверхность наносят окисляющие составы, такие, например, как 8% раствор лимонной кислоты. В промышленных условиях используют более сильные реактивы. Для ускорения пассивации температуру детали и раствора увеличивают.

Следует учитывать, что при механическом воздействии пассивирующий слой разрушается, и изделие снова становится подверженным коррозии. Поэтому процесс пассивации требуется повторять по мере необходимости.

Источник: https://pechiexpert.ru/kak-rzhaveet-nerzhavejka-10/

Почему ржавеет нержавеющая сталь — Справочник металлиста

В данной статье мы частично ответим на вопрос почему ржавеет нержавеющая сталь, но отвечать на этот вопрос будем не с технической точки зрения, описывая такие банальные и скучные причины ржавления, как появление общей, межкристаллитной, точечной, либо щелевой коррозии. Нет. Сегодня мы разберем причины ржавления нержавейки чисто по причине присутствия человеческого фактора. И не только его.

Одной из причин ржавления нержавейки по причине человеческого фактора может служить следующая ситуация. На предприятии по производству бассейнов появляется заказ на оснащение переливным бассейном небольшого фитнес-центра. А заказ этот появляется благодаря выигранному предприятием тендеру. В результате жесткой конкуренции пришлось значительно снизить стоимость изготовления бассейна.

Предприятие пошло на снижение по причине выставленного счета на нержавеющую сталь AISI 316, из которого делаются бассейны, от одного из поставщиков, предложившего самую низкую цену на нержавеющие листы. Все документы и спецификации подписаны. Металл уже получен. Правда при приемке на складе заметили, что на листах нет маркировки.

Зато сертификат поставщик к документам приложил, и даже дал небольшую отсрочку платежа. Через некоторое время предприятие изготовило у себя на производстве заказ, произвели монтаж бассейна и оборудования водоподготовки и даже предоставили заказчику программное обеспечение для контроля за насосами и фильтрами бассейна из нержавейки. Подписали акты-приемки.

Отметили выполнение заказа и благополучно забыли. Ибо появились и другие заказы.

бассейн из нержавейки

А через полгода к предприятию-изготовителю обратился представитель заказчика с претензией появления точек темно-рыжего цвета в различных местах бассейна. После проведения осмотра чаши бассейна было выявлено, что точки ржавчины образовались в следствии воздействия реагентов, которыми обеззараживают воду.

Но ведь в производстве использовалась кислотостойкая нержавейка AISI 316! Как такое могло произойти? После долгих разбирательств и поисков возможных причин случившегося на складе нашли небольшие куски закупленных когда-то листов и отдали кусок на хим. анализ.

Выяснилось, что сталь, из которой сделали бассейн, и рядом не стояла по химическому составу со сталью AISI 316.

Что же в действительности произошло? Вы, конечно, можете сказать: не гонялся бы ты, поп, за дешевизной. Но не всегда низкая цена может означать, что вас хотят обмануть. Тут, к примеру, может сыграть тот факт, что у поставщика лежит металл, который он закупил по очень хорошей цене у завода-изготовителя. Но в данном случае произошло нечто другое.

На производстве при приемке нержавеющих листов не придали особого значения отсутствию маркировки на поверхности листов, а как известно, именно по маркировке на листе нержавейки можно соотнести данные в сертификате, при проверке на подлинность.

А металлоторговец, предоставивший низкую цену, сам у кого-то перекупил эти листы и просто предоставил сертификат от другой партии. Вот и результат.

На будущее: в случае предъявления высоких требований к изделиям из нержавеющей стали проверяйте наличие маркировки на листовой нержавейке и приобретайте товар у проверенных поставщиков.

Как обманывают потребителей и почему ржавеет нержавейка?

Давайте ответим на эти вопросы, касательно нашей основной деятельности, изготовления и установки перил и ограждений из нержавеющей стали.

Сначала нужно понять элементарную вещь, что делает сталь нержавеющей? Это полезное и важное свойство, сталь приобретает при добавлении в неё хрома, никеля и других примесей, таких как молибден.

Именно наличие хрома в стали и позволяет ей формировать защитный антикоррозийный слой. Этот процесс происходит при вступлении атомов хлора и атомов кислорода в реакцию, что приводит к образованию защитной оксидной плёнки.

Если кислород вступает в реакцию с атомами стали без наличия хрома, это приводит к её, стали, пористости и в итоге коррозии.

Соответственно если этот оксидный слой не образовался или разрушился, мы с вами получим коррозию.

Теперь давайте разберемся, что может разрушить защитный слой нержавеющей стали?

(Тут возможны три варианта)

ПЕРВОЕ. Некачественные работы при монтаже металлических заграждений. То есть, вариант, повреждение защитного слоя, некачественной сваркой, или в процессе некачественной шлифовки.

Часто монтажные работы проводятся спустя рукава. За качеством обычно следят крупные и средние фирмы. Мелкие «подвальные» организации хватают любые заказы, посылают неспециалистов, и вы получаете соответствующий результат.

ВТОРОЕ. В процессе экономии и в желании продать вам подешевле, вам могут подсунуть сталь с низким содержанием хрома, никеля.

Тут надо уточнить.

КАКИЕ СУЩЕСТВУЮТ СОРТА СТАЛИ?

В зависимости от наличия примесей в углеродистой стали она разделяется на сорта. Самая простая и низкосодержащая защитные антикоррозийные свойства сталь, которую мы используем это сталь марки AISI 201. Ограждение из этой стали допустимо использовать внутри помещений, при том что среда в этих помещениях не агрессивная. То есть, никакого обрамления таким перилами и отбойниками фонтанов и бассейнов быть не должно. Иначе через 2-3 месяца вы получите коррозию.

Если же вы собираетесь использовать свои ограждения из нержавейки на улице, то использовать можно сталь, не ниже AISI 304. В этом сорте стали никеля и хрома в пять раз больше, чем в AISI 201. Тогда вы гарантированно можете получить продукт на долгие годы без риска замены в ближайшее время.

Но даже категория AISI 304 вас не спасёт, если вы собираетесь использовать перила и ограждения в особо агрессивной среде, например, ограждения для бассейна с хлорированной водой или в местности с морским климатом. Здесь лучше использовать сталь с добавлением молибдена AISI 316.

Также часто недобросовестные компании используют штампованную фурнитуру, а выдают её за литую, более дорогую. Будьте внимательны и дотошны.

И ТРЕТИЙ ВАРИАНТ, когда вы можете получить незапланированную ржавчину на ваших новеньких перилах, это неправильное ухаживание за изделием. Несмотря на то, что ваше ограждение, казалось бы, металлическое, оно все равно требует к себе особого ухода. И неправильная очистка, может привести к нарушению защитного оксидного слоя и к появлению ржавчины.

Как избежать коррозии ваших ограждений?

(Всегда оформляйте договор)

ВО-ПЕРВЫХ, когда вы выбираете подрядчика для установки вашего изделия, убедитесь, что с вами заключают договор и дают гарантию не менее одного года.

Лишний раз уточните условия гарантии, и на что вы можете рассчитывать и в каком случае? Внимательно принимайте результат работы монтажной бригады. Осмотрите, насколько качественно и без повреждений ли, обработаны сварные швы.

К, примеру, в компании «Модерн Групп» используют сталь не менее 1.5мм толщиной, что гарантирует, что места сварных швов будут совершенно незаметны.

ВО-ВТОРЫХ, всегда настороженно относитесь к слишком «выгодным» предложениям. Возможно вас пытаются обмануть, выдав сталь категории AISI 201 за более высокую сталь категорий 300+. Это на сегодня чаще всего встречающийся обман покупателя на рынке металлических ограждений.

На глаз качество стали не может определить даже специалист, что же говорить о простом обывателе? Тут вас, как ни странно, тоже спасёт бюрократия и буквоедство. Требуйте, чтобы в договоре была указана марка, стали.

Эта, казалось бы, мелочь спасёт вас от последующих расходов и прочей головной боли.

Помните, экономить на качестве изделия, срок службы которого исчисляется десятилетиями, это последнее дело. Не гонитесь за бросовыми ценами. На стадии торговли требуйте объяснение любого для вас удешевления. Не стесняйтесь уточнять, почему и за счёт чего компания даёт вам скидку, не вылезет ли вам эта «экономия» потом боком. Ведь деньги это дело наживное, а нервные клетки не восстанавливаются.

Правильный уход за перилами

(Тут немножко подробнее поскольку с этим вы будете сталкиваться ежедневно)

ПОМНИТЕ! Нельзя использовать при обслуживании изделий из нержавейки моющих средств, содержащих хлор, щёлочь или абразивные элементы. Иначе вы со временем, просто «сотрёте» защитный оксидный слой вашего изделия. Или в случае абразивных добавок, повредите полированную поверхность.

ДЛЯ ОЧИСТКИ лучше всего использовать простую воду. При ежедневном уходе, серьёзная грязь просто не успеет накопиться и обычной влажной протирки будет достаточно. Если обычная мокрая очистка не даёт результата, добавьте в воду 1% нашатырный спирт. Также допускается использование для очистки ацетона.

КОГДА ВО ВРЕМЯ РЕМОНТА или строительства ваши ограждения из нержавеющей стали запачкались цементом или известью, то как можно скорое их нужно отмыть. Можно использовать при этом уксусную кислоту, но избегайте чистящие вещества содержащие соляную кислоту.

ЕСЛИ ЗАЛЯПАЛИ ПЕРИЛА КРАСКОЙ просто удалите её обычными средствами для удаления красок используя губку или щётку с нейлоновой чистящей поверхностью. Ни в коем случае не используйте металлическую щётку.

ЕСЛИ НУЖНО УДАЛИТЬ НАКЛЕЙКУ с полированной стальной поверхности, используйте фен. Нагревшийся клей легко отпустит приклеенный предмет.

ПРИ УДАЛЕНИИ ОСТАТКОВ КЛЕЯ от наклейки, жевательной резинки или пластыря, добавьте в вашу моющую жидкость масла эвкалипта. Можно купить, практически в любой аптеке. Все клеящие остатки аккуратно удалите данным моющим составом, иначе в этом месте начнёт налипать грязь и пыль.

Если все-таки, вы повредили своё изделие и нанесли глубокую царапину, которая начала ржаветь, не спешите бить тревогу и менять все изделие. Обработайте ржавчину азотной кислотой комнатной температуры, промойте потом чистой водой и просушите. Со временем защитный оксидный слой восстановится.

Если вы будете соблюдать все указанные здесь рекомендации, ваши перила и ограждения будут всегда чистыми и красивыми. А частые контакты с вашими ладонями пойдёт им только на пользу, ведь это естественная полировка вашего изделия. Так что пользуйтесь правильно и эти красивые и удобные изделия будут радовать вас годами.

Источник: http://zakazperil.ru/kak-obmanyvayut-potrebitelej-i-pochemu-rzhaveet-nerzhavejka.html