Материал нержавейка (проволока из нержавеющей стали): виды и области применения — Станок

Проволока нержавеющая – вид металлопроката из жаростойкой, антикоррозионной и высоколегированной стали, выполненный в виде длинной универсальной конструкции, напоминающей нить или шнур.

Как правило, имеет круглое сечение.

Благодаря своим свойствам, нержавеющая проволока получила широкое применение во многих сферах: машиностроение, нефтедобыча, химическая промышленность, строительство, пищевая промышленность, медицина и многое другое.

Классификация

Выпускается четыре вида нержавеющей проволоки:

- вязальная;

- нагартованная;

- сварочная проволока;

- пружинная нержавеющая проволока.

По способу производства разделяют холоднокатаную и горячекатаную проволоку. В зависимости от вида обработки готовой продукции (поверхности металла) проволока нержавеющая делится на такие виды:

- оксидированная;

- омедненная;

- светлая проволока (без окислов).

По точности выполнения проволока из нержавеющей стали подразделяется на нормальную и повышенной точности. В зависимости от физических свойств нержавеющей (н/ж) проволоки выделяют первый и второй класс пластичности изделия.

Маркировка, упаковка и хранение

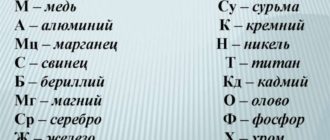

Производится проволока нержавеющая по ГОСТ 18143-72 из антикоррозийной, жаропрочной легированной стали сечением от 0,2 до 7,5 мм. Маркировка проволоки определяет ее химический состав, технологию производства и вид обработки поверхности металла. Цифры указывают процентное содержание элементов, задающих основные свойства изделия. В качестве примера – проволока нержавеющая 12Х18Н10Т:

- 12 – содержание углерода не более 0,12 %;

- Х18 – хрома 18 %;

- Н10 – никеля 10 %;

- Т – титана около 1%.

Наличие остальных элементов, содержание которых не превышает 1%, в маркировке не указывается. В обозначении холоднокатаной н/ж проволоки последней указывается буква «Х». Оксидированная проволока из нержавеющей стали имеет цвет побежалости и обозначается в маркировке буквой «Т».

В основном такому виду маркировки подвергают проволоку, произведенную способом термической обработки (горячекатаная). Светлая нержавеющая проволока без побежалости и окислов обозначается «ТС». В маркировку изделия повышенной прочности добавляется буква «П».

Класс пластичности обозначается соответствующими цифрами: 1 – первый, 2 – второй.

Проволока нержавеющая требует бережного обращения при перевозке и хранении. В зависимости от диаметра она упаковывается в мотки или наматывается на катушки и предохраняется от механических повреждений пленкой или бумагой. Перевозка осуществляется преимущественно в крытых транспортных средствах. Хранится нержавеющая проволока на закрытых отапливаемых складах.

Производство

Проволока нержавеющая – длинномерная металлическая конструкция, выполненная в виде шнура.

Во всем мире изготавливается двумя способами: методом холодного волочения или протяжкой термически обработанных металлических заготовок (горячая протяжка).

Как правило, поперечное сечение н/ж проволоки круглое, в исключительных случаях может быть овальным, квадратным, трапециевидным или шестиугольным.

Отпуск проволоки потребителю осуществляется мотками, бухтами, катушками. Качество получаемой продукции зависит от метода производства. Полученная проволока подвергается последующей поверхностной обработке, в зависимости от которой получают оксидированную или светлую продукцию. Оксидированная нержавеющая проволока широко применяется в электротехнической промышленности.

Требования к качеству

В состав высоколегированной нержавеющей проволоки входит от 0,01 до 0,24 % углерода и более 30 % легирующих элементов. Основу составляет железо.

Поверхность должна быть гладкой без раковин, забоин, расслоения, трещин и чистой – без пленки, окалин и других загрязнений. На поверхности проволоки допускается наличие царапин, отдельных вмятин, местной рябизны, рисок, в том числе затянутых.

Допускается присутствие пороков, глубина которых не превышает предельного отклонения в соответствии с диаметром сечения.

Контроль качества нержавеющей проволоки осуществляется несколькими комплексными способами, которые включают в себя:

- Четкий контроль в соответствии с ГОСТом диметра прутка и завитка.

- Тестирование готовой продукции на деформацию и разрыв.

- Измерение уровня электрического сопротивления.

- Определение состава химических элементов используемой стали в разрезе.

Область применения

Проволока из нержавейки используется во многих областях хозяйственной деятельности. Изделия из меди и латуни характеризуются высокой стойкостью к коррозии, но при этом они значительно мягче и менее устойчивы к разрыву.

- Электроэнергетика – одна из сфер, где наиболее востребована нержавеющая проволока. Благодаря стойкости к химическим воздействиям и высоким температурам нержавеющая продукция применяется при изготовлении электрооборудования и важных узлов.

- В нефтяной промышленности используется при производстве бурового оборудования и нефтепроводов.

- Нержавеющая проволока применяется в мебельном производстве.

- Пищевая промышленность. При производстве оборудования для переработки, хранения и транспортировки пищевых продуктов. Нержавеющая сталь обладает хорошими гигиеническими свойствами.

- Использование в химической промышленности благодаря стойкости к окислению и другим химическим воздействиям.

- При производстве медицинского оборудования, в том числе высокоточного, хирургических инструментов.

- В строительстве для производства армирующих элементов.

- В машиностроении при изготовлении пружин, тросов, оплеток. Элементы из нержавеющей проволоки устойчивы к механическим воздействиям, хорошо зарекомендовали себя как в составе конструкции, так и в качестве самостоятельных элементов.

- Для изготовления предметов быта: бытовая техника, приборы, посуда и др.

- Для сварочных работ. Это одно из главных направлений применения нержавеющей проволоки. Активно применяется в авиа- и судостроении, автомобилестроении, для сооружения конструкций в агрессивных средах и др.

Сварочная нержавеющая проволока

Нержавеющая проволока может быть использована для любых видов сварочных работ. Из нее изготавливают электроды и сварные сетки. Она применяется в строительстве для сооружения сложных конструкций.

Сварочная (наплавочная) нержавеющая проволока для полуавтомата является расходным материалом при сварных работах в среде защитных газов или без них.

Получаемый в результате шов не требует дополнительной термической обработки.

Источник: https://regionvtormet.ru/prochee/material-nerzhavejka-provoloka-iz-nerzhaveyushhej-stali-vidy-i-oblasti-primeneniya.html

Разновидности нержавеющей стали

Нержавеющая сталь – обобщенное название сплава. На самом деле, существует великое множество его разновидностей. Каждый вид имеет свои качества и характеристики, а соответственно и предназначение. Чтобы правильно подобрать материал, необходимо предварительно ознакомится с существующими группами.

Распределение по группам

На группы нержавеющую сталь подразделяют согласно качествам, которыми они обладают.

- коррозийно-стойкие – устойчивы к коррозии, которая может образовываться вследствие электрохимического и химического воздействия;

- жаростойкие – не подвергаются химическому разрушению в газовых средах, где температура может достигать 550°С (такие сплавы еще называют окалиностойкие и их эксплуатация допускается в ненагруженном или слабо нагруженном состоянии);

- жаропрочные – нержавейка, которую можно эксплуатировать в нагруженном состоянии при высоких температурах (иногда точно устанавливают временные рамки, при которых допускается работа в подобных условиях).

Распределение по химическому составу

Изменение химического состава позволяет регулировать технические качества нержавеющей стали. Сегодня существует три основных вида, которые имеют классифицируют по содержанию количества хрома.

- Хромистые:

- 0,45% углерода, 12-14% хрома – устойчивы к химической коррозии, не восприимчивы к уксусной и азотистой среде, могут эксплуатироваться в среде с повышенным содержанием водяного пара;

- 0,1% углерода, 16-18% хрома – антикоррозийные качества сохраняются даже при условии воздействия высоких температур (до 900 °С), обладают высокими показателями устойчивости к сере, органическим кислотам, мыльным растворам;

- 18-28% хрома, углерод отсутствует – антикоррозийные качества сохраняются при температуре до 1150 °С.

- Хромникелевые:

- 18% хрома, 8% никеля – устойчивы к азотной, фосфорной и серной кислотам;

- 1,5-2,5% молибдена – устойчивы к серной и уксусной кислотам;

- 3% меди – предназначены для эксплуатации в малоагрессивных средах при нагрузке растяжения;

- 2-3% кремния – отличается устойчивостью к серной и соляной кислотам.

- Хромо-марганцевоникелевые – имеет добавки соответствующих веществ для придания нержавеющей стали качеств относительно устойчивости к молочной и уксусной кислотам (данный вид разработан специально для пищевой промышленности).

Распределение по структуре

Нержавеющая сталь в данной категории подразделяют на три вида:

- перлитная – содержит небольшое количество легирующих веществ;

- мартенситная – в состав входят два-три легирующего вещества;

- аустенитная – материал самого высокого качества, может содержать различное количество компонентов, которые допускаются в сплаве.

09 июня 2016

Источник: https://tdspecstal.ru/articles/klassifikatsiya-nerzhaveyuschey-stali.html

Коррозионностойкая сталь что это такое?

Высокая популярность такого материала, как нержавеющая сталь, объясняется ее уникальными характеристиками, которыми не обладают обычные углеродистые стальные сплавы. Благодаря большому разнообразию марок нержавеющих сталей, представленных на современном рынке, их можно подбирать для успешного решения технологических задач различного характера.

Внешний вид сооружений из нержавеющей стали не изменяется на протяжении всего срока эксплуатации

В чем состоит уникальность нержавеющих сталей

Нержавеющая сталь была запатентована в Англии в 1913 году. Автором данного изобретения, которое, без преувеличения, стало важнейшим этапом развития не только сталелитейной, но и других отраслей промышленности, является металлург Гарри Бреарли.

Наделить обычные стальные сплавы уникальными характеристиками и получить из них коррозионностойкие стали позволило добавление в их химический состав такого элемента, как хром.

Именно хром, которого в составе нержавеющих стальных сплавов должно быть не менее 10,5%, обеспечивает данным материалам такие характеристики, как:

- исключительно высокая устойчивость к коррозии;

- очень высокая прочность;

- хорошая свариваемость;

- простота обработки методами холодной деформации;

- длительный эксплуатационный срок без потери первоначальных характеристик;

- эстетически привлекательный внешний вид изделий, изготовленных из сплавов данной категории.

Влияние легирующих элементов на свойства сталей

Нержавеющие стали в обязательном порядке содержат в своем химическом составе хром и железо. Эти элементы дополняют друг друга, что и обеспечивает данным материалам такие уникальные характеристики. В частности, хром, соединяясь с кислородом, создает на поверхности нержавеющего сплава оксидную пленку, которая и становится надежным препятствием для коррозионных процессов.

Для того чтобы наделить нержавеющую сталь дополнительными характеристиками и значительно улучшить уже имеющиеся свойства, в ее химический состав вводят легирующие добавки – никель, титан, молибден, ниобий, кобальт и др. Такое легирование позволяет создавать различные виды стальных сплавов нержавеющей категории, отличающиеся друг от друга своими характеристиками и, соответственно, назначением.

Мы уже так привыкли к коррозиооностойкой стали, что даже не замечаем, насколько наша жизнь стала комфортнее из-за присутствия в ней нержавейки

Нержавеющая сталь содержит в своем химическом составе углерод, который придает ей высокую твердость и прочность. Следует отметить, что данный химический элемент является обязательным компонентом любого стального сплава и оказывает серьезное влияние на его свойства.

Уникальные характеристики, которыми отличается нержавеющая сталь, позволяют успешно использовать данный металл в самых различных сферах, связанных с эксплуатацией изделий и оборудования в условиях повышенной влажности и постоянного воздействия на них агрессивных сред.

Активно используются нержавеющие стали для производства изделий как промышленного, так и бытового назначения.

В частности, именно из этого металла чаще всего делают столовые приборы и ножи, изготавливают элементы коммуникаций и ограждающих конструкций, детали оборудования и др.

Методы классификации

Характеристики, которыми обладают нержавеющие стали, определяются как химическим составом сплавов, так особенностями их внутренней структуры. В зависимости от данных параметров все стали, относящиеся к категории нержавеющих, делятся на четыре группы.

Ферритные (хромистые)

В химическом составе сталей данной группы хром содержится в объеме 20% (поэтому их и называют хромистыми). Благодаря значительному содержанию хрома изделия из таких сталей способны успешно противостоять воздействию даже очень агрессивных сред. Стальные сплавы данной группы отличаются хорошими магнитными характеристиками.

Химический состав и механические свойства сталей ферритного класса

Крупными потребителями ферритных сталей являются предприятия тяжелой и химической промышленности, из нержавеющих сплавов этого вида производят элементы отопительного оборудования, а также многое другое.

Сплавы ферритной группы занимают достаточно большую долю рынка нержавеющих сталей и по уровню своей востребованности лишь незначительно уступают материалам с аустенитной внутренней структурой, но стоят значительно дешевле последних.

Аустенитные

Это нержавеющие стали, значительная доля химического состава которых (до 33%) приходится на хром и никель. Потребители отдают предпочтение этим сплавам из-за того, что такие материалы отличаются высокой прочностью и исключительной устойчивостью к коррозии.

Химический состав и сферы применения жаропрочных аустенитных нержавеющих сталей (нажмите для увеличения)

Мартенситные и ферритно-мартенситные

Благодаря особенностям внутренней структуры такие сплавы отличаются самой высокой прочностью среди сталей. Кроме того, они характеризуются хорошей износоустойчивостью и минимальным количеством вредных примесей в своем составе.

Именно к этой категории относится жаропрочная коррозионностойкая сталь, способная не только успешно противостоять окислительным процессам, но и эксплуатироваться в условиях постоянного воздействия высоких температур, не утрачивая при этом своих первоначальных свойств.

химических элементов в мартенситных и ферритно-мартенситных сталях (нажмите для увеличения)

Комбинированные

Сюда относятся стали с внутренней структурой комбинированного типа: аустенитно-ферритной и аустенитно-мартенситной. Такие инновационные материалы оптимально сочетают в себе лучшие свойства всех вышеперечисленных видов нержавеющих сталей.

Химические составы коррозионностойких сталей аустенитно-мартенситного класса

Владение информацией о том, к какой из групп относится та или иная марка нержавеющей стали, позволяет оптимально подбирать сплавы для решения определенных технологических задач.

Наиболее популярные марки и сферы их применения

Чтобы правильно подобрать нержавеющую сталь для изготовления продукции определенного назначения, можно воспользоваться специальными справочниками, в которых перечислены как все марки такого материала, так их основные характеристики. Между тем в каждой из таких групп есть наиболее популярные марки, которые чаще всего и выбирает потребитель. Перечислим их.

- 10Х17Н13М2Т и 10Х17Н13М3Т – стали, которые отличаются хорошей свариваемостью и отличной устойчивостью к коррозии. Благодаря таким свойствам нержавеющие стальные сплавы данных марок успешно используют для производства изделий, которые в процессе своей эксплуатации постоянно подвергаются воздействию высокой температуры и агрессивных сред. Свойства сталей данных марок формируются за счет наличия в их химическом составе следующих элементов: хрома (16–18%), молибдена (2–3%), никеля (12–14%), углерода (0,1%), кремния (0,8%), меди (0,3%), серы (0,02%), фосфора (0,035%), марганца (2%), титана (0,7%). Если существует необходимость в выборе нержавеющих сталей данных марок, то следует иметь в виду, что на отечественном рынке можно приобрести и их зарубежные аналоги, а именно: SUS316Ti (Япония), 316Ti (США), OCr18Ni12Mo2Ti (Китай), Z6CNDN17-12 (Франция).

- 08Х18Н9 и 08Х18Н10 – нержавеющие стальные сплавы, из которых делают трубы как круглого, так и любого другого сечения. Используют эти материалы для производства различных конструкций, эксплуатируемых в машиностроительной и химической промышленности, а также для производства элементов трубопроводов и печных устройств. В химическом составе сталей данных марок содержатся следующие элементы: хром (17–19%), углерод (0,8%), титан (0,5%), никель (8–10%).

- 10Х23Н18 – сталь этой марки характеризуется высоким содержанием никеля (17–20%) и хрома (22–25%), а также марганца (2%) и кремния (1%) в своем составе. Такое сочетание элементов наделяет сплав требуемыми характеристиками и формирует повышенную склонность к отпускной хрупкости. Следует отметить, что сплав данной марки относится к нержавеющим сталям жаропрочной категории.

- 08Х18Н10Т – нержавеющий сплав данной марки отличается высокой устойчивостью к процессам окисления, а также хорошей свариваемостью, причем для получения качественного соединения по данной технологии изделия можно не подвергать предварительному нагреву, а также не выполнять их термическую обработку после сварки. Чтобы улучшить прочностные характеристики изделий, изготовленных из такой стали, их необходимо подвергнуть закалке, что оговорено в соответствующем нормативном документе.

- 06ХН28МДТ – сплав данной марки оптимально подходит для создания сварных конструкций, которые будут в дальнейшем эксплуатироваться в агрессивных средах. В химическом составе этой стали содержатся следующие элементы: хром (22–25%), никель (26–29%), медь (2,5–3,5%).

- 12Х18Н10Т – изделия, изготовленные из стали данной марки, преимущественно используются для оснащения предприятий химической, целлюлозно-бумажной, строительной, пищевой и топливной отраслей. Этот металл отличается термической стойкостью, хорошей ударной вязкостью и практичностью использования.

- 12Х13, 20Х13, 30Х13 и 40Х13 – нержавеющие стальные сплавы данных марок практически не поддаются свариванию, но есть у них и положительные свойства. Последние заключаются в том, что эти стали не имеют склонности к отпускной хрупкости, а их внутренняя структура не поражается дефектами, которые на профессиональном языке называются флокенами. Из нержавеющих сталей данных марок изготавливают режущий и измерительный инструмент, а также рессоры и пружины различного назначения.

- 08Х13, 08Х17, 08Х18Т1 – это нержавеющие стальные сплавы ферритной группы, из которых производят изделия, не испытывающие в процессе своей эксплуатации ударные нагрузки, а также воздействие низких температур.

Виды поверхностей нержавеющей стали

Как расшифровать маркировку

Маркировка нержавеющих сталей, правила формирования которой оговариваются положениями нормативных документов, несет в себе следующую информацию:

- число, стоящее на первом месте, указывает на количественное содержание в составе сплава такого химического элемента, как углерод (например, в стали марки 08Х17 углерод содержится в количестве 0,08%, а в 40Х13 – 0,4%);

- после букв в маркировке, каждая из которых обозначает соответствующий химический элемент (Х – хром, Н – никель, М – марганец), проставляются цифры, указывающие на его содержание в целых процентах.

Сталь 40хма характеристики

Пример расшифровки обозначения нержавеющей стали

В целом, если говорить о правилах маркировки стальных сплавов, относящихся к категории нержавеющих, они практически ничем не отличаются от тех, которые приняты для обозначения сталей любого другого типа.

Источник: https://varimtutru.com/korrozionnostoykaya-stal-chto-eto-takoe/

Нержавеющие стали: как состав влияет на свойства

Легированные стали занимают значительную долю рынка металлургической продукции. К ним относятся так называемые «нержавейки» — группа сплавов, отличающихся повышенной устойчивостью к коррозии. Со времени появления номенклатура таких сталей расширилась до нескольких сотен наименований. Поэтому были разработаны система их классификации и маркировка.

Стоит заметить, что название «нержавеющая сталь» не совсем корректно отражает ее свойства. Любой железоуглеродистый сплав подвержен воздействию кислорода и агрессивных веществ, но для того, чтобы это отразилось на эксплуатационных свойствах, нужно разное время. Поэтому нержавеющие стали правильнее называть коррозиестойкими.

По составу

В качестве легирующих добавок, повышающих устойчивость железоуглеродистого сплава к образованию ржавчины, используются хром, никель, ванадий, молибден, титан и некоторые другие.

Коррозионную стойкость также повышают вводимые для раскисления и нейтрализации серы марганец и кремний. По основным легирующим элементам нержавеющие стали классифицируются как хромистые, марганцовистые и т. д.

Некоторые добавки используются для придания сталям особых структурных или технологических свойств, например, для дробления карбидов, повышения ударной вязкости.

Базовыми легирующими элементами нержавеек считаются хром и никель. Они оба входят в твердый раствор с железом, повышают сопротивляемость коррозии.

При окислении они образуют на поверхности стального изделия тонкую непроницаемую для кислорода пленку, устойчивую к химическим, электрохимическим и атмосферным воздействиям. Никель расширяет область аустенита в железоуглеродистых сплавах.

Хром сужает ее, но является карбидообразующим элементом и связывает углерод. Соотношение никеля и хрома оказывает определяющее влияние на ударную вязкость, свариваемость и способность воспринимать холодную деформацию.

Углерод, как один из обязательных компонентов сталей, отрицательно влияет на сопротивляемость к коррозии. Однако от его содержания зависит твердость и износостойкость стали. Например, 95Х18 имеет менее выраженные коррозионностойкие свойства в сравнении с 40Х13, несмотря на более высокое содержание хрома.

По свойствам

Более наглядное представление о сплавах дает разделение на группы по свойствам:

- Коррозионностойкие. Сталиотличаются высокой сопротивляемостью к атмосферной коррозии, эксплуатируются при нормальных условиях в нагруженном состоянии. Примерами могут служить нержавейки, используемые для изготовления посуды и оборудования для пищевой промышленности: 08Х18Н10, 20Х13, 30Х13.

- Жаростойкие. Отличительная черта таких сплавов – высокая сопротивляемость к образованию окалины при высоких температурах. Жаростойкие нержавеющие стали применяются для изготовления теплообменников котельных и пиролизных установок (15Х28), клапанов автомобильных и авиационных двигателей (40Х10С2М), деталей для нагревательных металлургических печей (10Х23Н18).

- Жаропрочные. Разработан ряд сплавов, способных работать под нагрузкой при высоких температурах без существенных деформаций и разрушения. В них используются сложные системы легирования (05Х27Ю5, 15Х12ВН14Ф, 37Х12Н8Г8МФБ). Умеренной жаропрочностью также обладают стали типа 20Х13.

По структуре

По микроструктуре нержавеющие стали делятся на следующие классы:

- аустенитные;

- ферритные;

- мартенситные;

Кроме них существуют промежуточные группы:

- аустенито-ферритные;

- мартенсито-ферритные;

- мартенсито-карбидные.

Большое влияние на устойчивость к коррозии оказывает термообработка, поскольку влияет на фазовый состав большинства нержавеющих сталей. Устойчивость снижается при возникновении карбидной неоднородности. Этим явлением обусловлена так называемая межкристаллическая коррозия.

При нагреве сталей до температур в интервале 500 – 800 °C на границах зерен образуются цепочки карбидов и участки со сниженным содержанием хрома. В теле зерна содержание легирующих элементов остается высоким. Такой вид коррозии часто наблюдается в зонах сварных швов.

Для борьбы с этим явлением состав стали стабилизируют введением небольшого количества титана.

Аустенитные стали

При кристаллизации аустенитные стали образуют однофазную систему с кристаллической решеткой гранецентрированного типа. Один из наиболее ярких представителей класса – сплав 08Х18Н10.

Благодаря высокому содержанию никеля в нержавейках этого класса (до 30%) аустенитная фаза сохраняет устойчивость вплоть до – 200 °C, содержание углерода не превышает 0,12%. Стали с такой структурой характеризуются отсутствием магнитных свойств.

Большинство из них имеет хорошую механическую обрабатываемость.

Аустенитные стали обязательно подвергаются термообработке – закалке, отпуску или отжигу. Скорость охлаждения практически не изменяет твердости, однако оказывает влияние на устойчивость к жидким и газообразным агрессивным средам, стабилизирует размер зерна устойчивость к деформации.

В системы легирования аустенитных хромоникелевых сталей вводят дополнительные элементы:

- молибдена – для предотвращения питтинга и эксплуатации в восстановительных атмосферах

- титана и ниобия – для защиты от межкристаллической коррозии.

- кремния – для повышения кислотостойкости;

- марганца – для улучшения литейных качеств.

Ферритные стали

В этот класс входят хромистые стали с низким содержанием углерода. Они имеют объемно-центрированную кубическую решетку, определяющую магнитные свойства.

Ферритные стали обладают меньшей коррозионную устойчивость в сравнении с аустенитными, не могут быть упрочнены термообработкой, но имеют более высокие технологические свойства. Они легче подвергаются механической обработке и лучше свариваются, а их себестоимость значительно ниже.

При температуре 300 – 400 °C стали приобретают высокую пластичность, и из них можно получать объемные штампованные детали сложной формы.

хрома в таких сталях достигает 27 %. В качестве стабилизирующих добавок используют молибден, титан и алюминий.

Мартенситные стали

Сплавы этого класса содержат не менее 0,15 % углерода и 11 % хрома. Мартенсит имеет микроскопическую игольчатую структуру и при увеличении выглядит так же, как и углеродистая сталь после закалки.

Кристаллическая решетка имеет тетрагональную форму и характеризуется высокими внутренними напряжениями. Это определяет высокие прочностные свойства и твердость. Например, для 40Х13 она составляет до 52 – 55 HRC.

В качестве дополнительных легирующих элементов вводятся молибден, ниобий, ванадий и вольфрам. Мартенситные стали из-за высокой твердости плохо поддаются резанию и имеют низкую пластичность.

Одно из основных технологических свойств коррозиестойких сталей с такой структурой – способность к самозакаливанию. Мартенситное превращение происходит при охлаждении на воздухе. Для повышения жаропрочности сталь после закалки подвергают отпуску на сорбит или троостит.

Источник: https://acea-spb.ru/stati/nerzaveusie-stali-kak-sostav-vliaet-na-svoistva

Сталь: состав, свойства, виды и применение. Состав нержавеющей стали

Многие знают, что сталь — это продукт, получаемый в процессе плавки других элементов. Но каких? Что входит в состав стали? На сегодняшний день эта субстанция представляет собой деформируемый сплав железа с углеродом (его количество составляет 2,14%), а также малой долей других элементов.

Общие сведения

Стоит отметить, что сталью называют сплав, имеющий именно до 2,14% углерода в своем составе. Сплав же, в котором есть более 2,14% углерода, уже называется чугуном.

Известно, что состав углеродистой стали и обычной неодинаков. Если в обычный субстрат входит углерод и другие легирующие (улучшающие) компоненты, то в углеродистом продукте легирующих элементов нет. Если же говорить о легированной стали, то ее состав намного богаче.

Для того чтобы улучшить эксплуатационные характеристики данного материала, в его состав добавляют такие элементы, как Cr, Ni, Mo, Wo, V, Al, B, Ti и др.

Важно отметить, что наилучшие свойства этой субстанции обеспечиваются именно за счет добавления легированных комплексов, а не одного или двух веществ.

Микроструктура

Микроструктура стали отличается в зависимости от ее состояния. Если сплав является отожженным, то его структура будет делиться на карбидную, ферритную, аустенитную и так далее. При нормализованной микроструктуре субстанции, продукт может быть перлитным, мартенситным или аустенитным.

Состав и свойства стали определяют принадлежность продукта к одному из этих трех классов. Наименее легированные и углеродистые стали — это перлитный класс, средние относятся к мартенситному, а высокое содержание легирующих элементов или углерода переводит их в разряд аустенитных сталей.

Важно отметить, что такой сплав, как сталь, может включать и некоторые негативные элементы, большое содержание которых, ухудшает показатели продукта. К таким веществам относят серу и фосфор. В зависимости от содержания этих двух элементов состав и виды стали разделяют на следующие четыре категории:

- Рядовые стали. Это сплав обыкновенного качества, содержит до 0,06% серы и до 0,07% фосфора.

- Качественные. вышеуказанных веществ в этих сталях снижается до 0,04% серы и 0,035% фосфора.

- Высококачественные. Содержат всего лишь до 0,025% как серы, так и фосфора.

- Высшее качество сплаву присваивается в том случае, если процентный показатель содержания серы не более чем 0,015, а фосфора — не более 0,025%.

Если говорить о процессе производства рядового сплава, то чаще всего его получают в мартеновских печах или же в бессмеровских, томасовских конвертерах. Разлив данного продукта производится в большие слитки. Важно понимать, что состав стали, ее строение, а также качественные характеристики и свойства определяются именно способом ее изготовления.

Для получения качественной стали также используются мартеновские печи, однако к процессу плавки здесь предъявляют более строгие требования, чтобы получить качественный продукт.

Плавка же высококачественных сталей осуществляется лишь в электропечах. Это объясняется тем, что применение этого типа промышленного оборудования гарантирует практически минимальное содержание неметаллических добавок, то есть снижает процентное соотношение серы и фосфора.

Для того чтобы получить сплав особо высокого качества, прибегают к методу электрошлакового переплава. Производство этого продукта возможно лишь в электропечах. После окончания процесса изготовления эти стали всегда получаются только легированными.

Виды сплавов по применению

Естественно, что изменение состава стали сильно влияет на эксплуатационные характеристики этого материала, а значит меняется и сфера его использования. Существуют конструкционные стали, которые могут применяться в строительстве, холодной штамповке, а также могут быть цементируемыми, улучшаемыми, высокопрочными и так далее.

Если говорить о строительных сталях, то к ним чаще всего относят среднеуглеродистые, а также низколегированные сплавы. Так как применяются они в основном для возведения зданий, то наиболее важной характеристикой для них является хорошая свариваемость. Из цементируемой стали чаще всего изготавливаются различные детали, основным предназначением которых являются работа в условиях поверхностного износа и динамическая нагрузка.

Другие стали

К другим типам стали можно отнести улучшаемую. Этот вид сплава используют только после проведения термообработки. Сплав подвергается воздействию высоких температур для закалки, а после этого подвергается отпуску в какой-либо среде.

К типу высокопрочных сталей относят те, у которых после подбора химического состава, а также после прохождения термообработки прочность достигает практически максимума, то есть примерно вдвое больше, чем у обычного типа этого продукта.

Можно выделить также пружинные стали. Это сплав, который в результате своего производства получил наилучшие качества по пределу упругости, сопротивлению нагрузкам, а также усталости.

Состав нержавеющей стали

Нержавеющая сталь относится к типу легированных. Основное ее свойство — это высокое сопротивление коррозии, которое достигается за счет добавления такого элемента, как хром, в состав сплава. В некоторых ситуациях вместо хрома может быть использован никель, ванадий или марганец. Стоит отметить, что при плавке материала и добавлении в него нужных элементов, он может получить свойства одной из трех марок нержавеющей стали.

Состав этих видов сплава, конечно же, отличается. Самыми простыми считаются обычные сплавы с повышенной устойчивостью к коррозии 08 Х 13 и 12 Х 13. Последующие два типа этого коррозионностойкого сплава, должны обладать высоким сопротивлением не только при нормальных, но и при повышенных температурах.

Источник: https://FB.ru/article/341012/stal-sostav-svoystva-vidyi-i-primenenie-sostav-nerjaveyuschey-stali

Марки нержавеющих сталей и их расшифровка

В современном капиталистическом мире, с его сумасшедшими скоростями жизни, гигантскими объёмами передаваемой и получаемой информации, в мире крупных корпораций, задающих жизни темп — во всей этой суматохе становится всё сложнее найти крупицы той не замыленной рекламой информации, которую, вбив в строку поиска вашего интернет-браузера, вы надеетесь обнаружить. Сегодня, с вашего позволения, мы поможем вам разобраться в некоторых особенностях того материала, который тихо служит вам верой и правдой, но которому вы вряд ли придавали какое-то особое значение.

Поговорим сегодня о незаменимом помощнике в приготовлении еды. О том материале, из которого, возможно, сделан ваш ориентир во времени суток, переливающийся холодным светом на запястье руки. Расскажем о том материале, плотно окружившим вас, но на который вы в очередной раз не обратите внимание, будучи в приподнятом настроении от обсуждения с коллегой прошедшего футбольного матча, пока вы спускаетесь на лифте в столовую в обеденный перерыв.

Поведаем об основе многих ответственных конструкций и изделий, применяемых практически во всех отраслях промышленности. Наконец, обсудим суть того, что стоит особняком в вопросе защиты от воздействия агрессивных сред и чего, для всех этих нужд, в мире выплавляется более 48 млн тонн ежегодно. О нержавеющей стали замолвим слово. А переходя от общего к частному – изучим самые распространённые марки нержавеющих сталей. И попробуем их расшифровать.

Нержавейка окружает нас практически повсюду. Так как она тесно связана с нашей жизнью, а сфер её применения множество, собственно из этого и следует великое разнообразие марок. Прародителем существующих коррозионностойких марок стали выступает запатентованный в Англии в 1872 году «водостойкий» сплав, разросшийся в результате многочисленных изысканий и опытов металлургов в целое семейство, классифицирующееся по кристаллической структуре металла и состоящее из следующих классов:

- Аустенитные

- Ферритные

- Мартенситные

- Дуплексные

В ГОСТе 5632-72 есть ещё классы: мартенситно-ферритный, аустенитно-мартенситный и аустенитно-ферритный. Наиболее распространённый и обладающий широким перечнем разнообразных марок сталей – аустенитный. Здесь, к примеру, представлена коррозионностойкая сталь, контактирующая с продуктами питания — AISI 304. Разберем именно этого представителя данного класса.

Нержавейка AISI 304

Немного об обозначении. За основу взята классификация Американского Института Стали и Сплавов (что, собственно, на английском языке выглядит как American Iron and Steel Institute, AISI), появившаяся в 30-х годах прошлого столетия, вследствие необходимости упорядочения технической терминологии металлургической отрасли.

Конкретно разбор обозначения марок именно по классификации AISI мало что может нам рассказать. У сплава AISI 304 первая цифра «3» сообщает, о принадлежности к аустенитному классу, а последующие «0» и «4» просто информирует о том, какой порядковый номер у стали во всей группе нержавейки аустенитного класса. Одним словом, тоска.

Если рассмотреть отечественный аналог марки AISI 304, которым по ГОСТу 5632-72 выступает 08Х18Н10, то расшифровка марки нержавеющей стали станет гораздо более увлекательным занятием. По своей сути, расшифровка ГОСТовских нержавеющих марок намного информативна для нас, нежели классификация AISI. Кратко о том, что это за набор букв и цифр – 08Х18Н10.

Это не «ноль восемь на восемнадцать эйч десять» и не «ноль восемь икс восемнадцать аш десять», а то периодически приходилось слышать и такое. Это «ноль восемь ха восемнадцать эн десять». В обозначении маркировки по российскому стандарту используются всего лишь цифры да буквы русского алфавита, чередующиеся друг за другом.

Все нержавеющие стали называются легированными, и в маркировке указаны именно основные легирующие компоненты, но что обозначает это слово поведаем чуть позже. А сейчас посмотрим, как детальнее выглядит маркировка и расшифровка коррозионностойких сталей.

сертификат на нержавеющую сталь AISI 304 (08Х18Н10)

Расшифровка марки нержавеющей стали

Расшифровываем марку нержавеющей стали AISI 304, а точнее отечественный аналог 08Х18Н10. Этот набор букв и цифр — ничто иное, как условное обозначение содержания основных химических элементов, присутствующих в нержавейке. Почему условное? — спросите вы.

Потому что при разработке ГОСТа составителями были введены допустимые отклонения в большую или меньшую сторону, выраженные в процентах, для каждого допустимого предела массовой доли химического элемента, используемого при выплавке конкретной марки стали.

Расшифровка марки под номером 6-29 в ГОСТе 5632-72 выглядит так: первые цифры – «08» – и не только у этой марки нержавеющей стали, а у всех марок, у которых впереди стоят цифры – показатель количественного содержания углерода в стали, а точнее массовая доля в процентах. При выплавке стали 08Х18Н10 углерода допускается не более 0.08 %. Далее идет «Х», он же «ха», он же хром. Он является главным легирующим компонентом нержавейки.

Последующая за ним цифра «18» — это количественное обозначение массовой доли хрома. По ГОСТу допускает от 17 до 19 %. Затем идет «Н», он же «эн», он же никель. Второй по значимости элемент. Ну, а «10», как вы, наверное, уже догадались, это количественный показатель массовой доли никеля. И по стандарту его должно быть у этой нержавейки от 9 до 11 %. Всё просто и понятно.

Про легирование

Слово «легирование» происходит от немецкого «legieren», означающее «сплавлять» или в переводе с латинского «ligare» — связывать. Обозначает же легирование процесс добавления, в нашем случае, в сталь, различных элементов, для получения особых характеристик, у полученной в результате этого самого легирования, нержавейки. Благодаря легированию происходит улучшение свойств металла. Сам этот процесс сродни приготовлению еды.

Посмотрите – и в металлургии, и на кухне занимаются варкой. И там, и там все действия происходят при воздействии высоких температур. И там, и там для получения конечного результата используют множество составляющих, будь то ингредиенты какого-нибудь изысканного блюда или химические элементы какой-нибудь марки стали, добавляемые к железу с углеродом. И на кухне, и в сталелитейном цеху процесс «приготовления» проходит в несколько этапов.

В обоих случаях можно «пересолить» и на выходе получить, к примеру, сталь не того качества, или приготовить блюдо, после приема которого срочно захочется выпить стакан воды. И даже в обоих случаях «блюдо» готовится по четко отведенным правилам: либо по кулинарной книге, либо по ГОСТу или ТУ.

Да, и в конце концов, каждому из вариантов присуще свои особые свойства: у еды это вкус, цвет, запах, консистенция, а у нержавейки — стойкость к появлению коррозии под воздействием агрессивных сред и атмосферных осадков при сохранении таких качеств стали как прочность, твердость, пластичность.

Что входит в состав нержавейки?

хим.состав нержавеющей стали

Несколько слов об «ингредиентах», используемых в «приготовлении» нержавейки. А точнее о легирующих элементах и их свойствах. Кстати, имеет место разделение стали по степени легирования. Аустенитные коррозионностойкие стали относятся к высоколегированным, так как суммарная массовая доля легирующих элементов не менее 10 %, а содержание железа более 45 %.

Продолжим повествование про аустенитную высоколегированную хромоникелевую нержавеющую сталь 08Х18Н10, она же AISI 304, у которой легирующих элементов в сумме примерно 28 % (18 % хрома и 10 % никеля). Эта нержавейка является сплавом, в котором к железу (Fe) и углероду (C) при выплавке в шихту добавляют хром (Cr) с никелем (Ni) и еще несколько элементов. Углерод отвечает за твердость и прочность, снижая вязкость и пластичность.

Высокое содержание углерода начнет способствовать снижению порога хладноломкости и может привезти к затруднению сварки металла. Непосредственно в импортной нержавейке AISI 304, в отличие от её отечественного собрата, процентное содержание углерода значительно ниже. Хрому в сплаве отведена роль основного «защитника» в борьбе с коррозией, вызванной воздействием агрессивных сред и различных температур.

Так как благодаря хрому, взаимодействующему с кислородом, образуется тонкая пассивная пленка оксида хрома (III) Cr2O3 за счёт адсорбции кислорода, происходящего на поверхности без разрушения кристаллической решетки исходного металла. Эта пассивная пленка, однообразная по своему составу и равномерно распределенная по всей поверхности металла, и способствует появлению нержавеющих свойств.

Хром, взаимодействуя с никелем, обеспечивает получение устойчивой аустенитной структуры, способствующей высокой пластичности, прокаливаемости, хорошей штампуемости и свариваемости изделий. Никель повышает коррозионные свойства, предотвращает рост зерна металла при нагреве.

Также хром увеличивает жаростойкость никеля, который, в свою очередь, понижает порог хладноломкости, что позволяет использовать нержавеющую сталь 08Х18Н10 в интервале температур от криогенных -196 °С до высоких 800 °С. При температурах выше этого значения происходит окисление металла, сопровождающееся окалинообразованием и обезуглероживанием стали с полным улетучиванием защитной пассивной пленки.

Говоря о контакте нержавейки AISI 304 с пищей, хочется отметить влияние хрома и никеля. Сочетание двух этих компонентов в сплаве увеличивает коррозионные свойства и позволяет использовать изделия в агрессивных средах.

Хотя у каждого продукта, находящегося на полках магазинов, есть свои показатели кислотности, то образующаяся в процессе готовки кислотная среда при взаимодействии с нержавеющей сталью, даже под воздействием температур в процессе термической обработки продуктов, становится недостаточно агрессивной для воздействия или нарушения целостности слоя защитной пассивной пленки, которым покрыта сталь.

А это, в свою очередь, не допускает выделения из металла каких-либо вредных примесей, которые могут взаимодействовать с продуктами. Поэтому сталь может контактировать с продуктами питания без каких-либо последствий.

Нержавеющая сталь AISI 430 и расшифровка этой марки стали

Второй по счету и по значимости подвергнется расшифровке марка нержавеющей стали AISI 430. Цифра «4» указывает на то, что сталь относится к ферритному классу. Две другие, как и в предыдущем варианте – порядковый номер в группе. Аналогом по ГОСТу 5632-72 выступает сталь 12Х17. Она же «двенадцать ха семнадцать». Основой в данном сплаве, опять же, является железо.

Углерода допускается не более 0.12 %. Об этом нам сообщает цифра «12». Так как углерода здесь заявлено больше, чем в нержавейке 08Х18Н10, то эта сталь обладает чуть худшей свариваемостью, но, при этом она не теряет своих прочностных свойств.

Но, опять же, «двенадцать» то оно «двенадцать», а в импортной стали AISI 430 по химическому составу массовая доля углерода всё равно меньше, чем в отечественном варианте. Экономят, видимо, на легирующих компонентах. Продолжим. Хрома, который «Х», он же «ха», в высоколегированной хромистой нержавеющей стали ферритного класса 12Х17 допускается по ГОСТу от 16 до 18 %.

Он увеличивает коррозионную стойкость, в частности, повышает стойкость к щелевой коррозии в нейтральных и слабокислых средах, а также увеличивает жаростойкость, прокаливаемость и износостойкость.

сертификат на нержавеющую сталь AISI 430 (12Х17)

Завершим разбор расшифровкой марки AISI 321. Так как мы уже разобрали расшифровку марки нержавеющей стали AISI 304, то добавим только различия, ибо перед нами аналог по ГОСТу 5632-72 – сталь 08Х18Н10Т.

И отличается она от предшественника по химическому составу наличием в обозначении на конце буквы «Т», она же «тэ», обозначающая титан. И это всё та же аустенитная нержавеющая сталь.

Титан, образуя с углеродом твердые карбиды TiC, повышает сопротивление ползучести при высоких температурах. Также титан повышает стойкость к межкристаллитной коррозии.

сертификат на нержавеющую сталь AISI 321 (08Х18Н10Т)

На этом заканчиваем наш небольшой экскурс. Надеемся, эта подробная инструкция поможет разобраться в аспектах расшифровки различных марок нержавейки. По возникшим вопросам обращайтесь к нам — в компанию СтенлисПро — по телефону (812) 320-14-01.

- ЦЕНЫ НА ЛИСТ НЕРЖАВЕЮЩИЙ

- ЦЕНЫ НА КРУГ НЕРЖАВЕЮЩИЙ

- ЦЕНЫ НА НЕРЖАВЕЮЩИЕ ТРУБЫ

Источник: https://generalsteel.ru/marki-nerzhaveyushhix-stalej-i-ix-rasshifrovka/

Всё о нержавеющей стали

Коррозийностойкая (нержавеющая) сталь — сложнолегированная сталь, стойкая против коррозии в атмосфере и агрессивных средах.

Классификация нержавеющей стали

Нержавеющие стали — это стали, содержание хрома в которых не менее 12%. Хром создает защитную пленку на поверхности металла, которая очень инертна, за счет чего стали становятся коррозионностойкими, нержавеющими. Большим преимуществом хромированной пленки является способность восстанавливаться при участии кислорода после физико-химических воздействий.

Нержавеющие стали подразделяются на следующие основные группы:

- аустенитные;

- ферритные;

- мартенситные;

- ферритно-аустенитные.

Аустенит — это гранецентрированная и высокотемпературная вариация сплавов железа, совокупность легирующих элементов, образующих твердый раствор. Стали этого типа дополнительно к хрому содержат некоторое количество никеля (10-25%), что позволяет усилить их сопротивляемость коррозии. Магнитные свойства отсутствуют. Высокая прочность, стойкость к окислению и высоким температурам делают данный тип нержавеющей стали наиболее применяемым в промышленности. Номенклатурная серия — 300.

Феррит — это основная составляющая железа и его сплавов, является твёрдым раствором, который образуют углерод и легирующие элементы. Структура феррита представляет собой объемноцентированную кубическую кристаллическую решётку. Проявляет магнитные свойства. Пониженное включение хрома (менее 17%). Высокая стойкость к окислению в кислотной среде. Имеют широкое применение в химической и пищевой промышленности. Вторые по популярности после аустенитных сталей. Номенклатурная серия — 400.

Мартенсит — микроструктура, которая имеет игольчатый тип, проявляется в закаленных сплавах и чистых полиморфных металлах. Физический механизм создания мартенсита абсолютно не похож на аналогичные процессы, происходящие в стали при изменении температурных режимов.

Мартенситный процесс бездиффузионен, атомы перемещаются по сдвиговому механизму с большой скоростью в тысячи метров в секунду. Мартенситные стали проявляют магнитные свойства. Низкое содержание хрома и углерода. Обладают хорошей газовой коррозионной стойкостью в слабоагрессивных средах.

Основу применения составляют режущие инструменты, элементы конструкций в пищевой и химической промышленности. При упрочнении никелем и медью хорошо сопротивляются износу, возможно применение для промышленного оборудования.

Сферы использования нержавеющей стали

Сразу необходимо заметить, что применение нержавеющей стали напрямую зависит от её типа, а точнее от ее коррозийной стойкости. Также важно то, что коррозийная стойкость сталей применима в условиях определенной агрессивной среды.

То есть следует учитывать, какие компоненты среды будут действовать на нержавейку и какому типу коррозии она будет преимущественно подвергаться.

Рассмотрим варианты использования нержавеющей стали в различных областях народного хозяйства и промышленности с учетом характеристик их классов.

Нержавеющие сплавы с высокой стойкостью к окаливанию используются в электротехнике. Данный нержавеющий металлопрокат также имеет значительное электрическое сопротивление. Вдобавок, их применение выгодно и с экономической стороны — основа окалиностойких — это недорогое железо. Окалиностойкость достигается за счет присадок из пассивных металлов — хром, алюминий, кремний. Таким образом, данные элементы выступают в роли легирующих.

Жаропрочная нержавейка используется в судостроении, для изготовления элементов самолетов и ракет. Например из таких нержавеющих сталей изготавливают детали турбин и реактивных двигателей.

Ферритные стали активно применяются в пищевой промышленности. Специфичные свойства этих сталей позволяют удовлетворить строжайшим запросам этой сферы. Из них выплавляют нержавеющий лист с нужными свойствами. Главные ограничения здесь обусловлены требованиями гигиены. В частности, значительно снижено использование легирующих присадок. Также из таких сталей делают различные инструменты для медицинских целей и детали для автомобилей.

Нержавеющие стали с повышенным содержанием легирующих элементов применяются для трубопроводов и электроэнергетики. Только такая нержавейка обладает необходимой коррозийной стойкостью.

Очень широко применяются аустенитные нержавеющие стали. Из этой нержавейки делают различное оборудование для химической, пищевой и целлюлозно-бумажной промышленности. Трубы и нержавеющий круг из стали находят применение в станкостроении и автомобильной промышленности. Из нее производят всевозможные металлоконструкции, которые все более популярны в строительной архитектуре.

Без нержавеющей стали не может обойтись машиностроение и металлургия. Надежность, легкость обработки, эстетичность и сочетаемость с другими неметаллическими элементами позволяет использовать нержавейку в дизайне интерьера и других областях искусства. Человек все более ощущает присутствие нержавеющей стали в повседневном быту.

Многие элементы обихода частично состоят из нержавеющей стали.

Обширным потребителем нержавейки является транспортное машиностроение. Громадные объемы перевозок грузов с различной агрессивностью среды требуют применения высоколегированных сталей лучших марок. Нержавеющие стали такого класса позволяют создавать многоцелевые емкости, с помощью которых достигается значительная экономия в данной области.

Нержавеющая сталь: свойства и применение

Нержавеющая сталь — практичный и долговечный материал. Появилась эта сталь около ста лет назад. Однако массово применять в строительстве и архитектуре ее начали совсем недавно.

Преимущества нержавеющей стали:

- долговечность;

- простота обслуживания (требует лишь периодической очистки мягкой губкой с использованием моющих средств);

- привлекательный внешний вид. Она идеальна для широкого применения в архитектуре и дизайне;

- простота изготовления: может быть сформована, порезана, сварена и обработана так же, как и традиционная сталь;

- сопротивление коррозии, в том числе, во многих кислотах, щелочах и хлористых растворах;

- прочность. Аустенитные и дуплексные сорта не теряют своих механических свойств и при низких температурах;

- гигиеничность. Уникальная поверхность сплава не имеет пор или трещин, а значит обеспечивает чистоту и препятствует росту бактерий. Благодаря этому нержавейка признана наиболее гигиеничным материалом для подготовки пищевых продуктов. Ее применяют в условиях со строгими санитарными нормами: в больницах, на общественных кухнях, скотобойнях, перерабатывающих предприятиях АПК. В последнее время постоянно растет использование нержавейки при изготовлении сосудов (емкостей, сборных резервуаров) для пищевой промышленности.

Рождение и развитие нержавейки

Первые нержавеющие сплавы были получены около века назад, но широкое применение в строительстве нержавеющая сталь нашла только сегодня. Панели из нержавеющей стали являются одним из лучших материалов для наружной и внутренней облицовки стен. Ее можно встретить в оформлении торговых помещений, современных бизнес-центров, ресторанов и т.п. Из нержавеющих сталей изготавливаются скульптуры и рекламные металлоконструкции, настилается кровля и сооружаются водоотводные коммуникации зданий.

Нержавеющая сталь стала незаменимым материалом благодаря своей долговечности, простоте ухода, эстетичному внешнему виду и многофункциональному применению. Ее можно формовать, резать, сваривать и обрабатывать так же, как и обычную сталь.

Стойкость к кислотам, щелочам, солям и хлору находит применение в химических отраслях. Большинство сортов нержавейки обладают высокой прочностью, в том числе и при низких температурах. Гладкая непористая поверхность изделий соответствует гигиеническим нормам.

Нержавеющая сталь заслуженно называется сталью нового поколения («Марочник нержавеющих сталей»).

Для того, чтобы сталь служила успешно и долго, необходимо тщательно подойти к выбору марки нержавеющей стали. Так, для изготовления сборных резервуаров мы рекомендуем использовать аустенитную коррозийностойкую сталь AISI 304 (08Х18Н10), т.к. именно она соответствует формуле «цена- качество».

Виды поверхностей стали:

Предлагаем к рассмотрению марки нержавеющей стали, из которых производятся резервуары «Айсберг».

AISI 304

Аустенитная, с низким содержанием углерода. Легко поддается сварке, устойчива к межкристаллитной коррозии. Высокая прочность при низких температурах. Поддается электрополировке. Является наиболее универсальной и широко используемой из всех марок нержавеющих сталей. Области применения: используется в установках для пищевой, химической, текстильной, нефтяной, фармацевтической и бумажной промышленности.

AISI 316

Улучшенная версия AISI 304 (с добавлением молибдена), что делает ее особенно устойчивой к воздействию коррозии. Технические свойства этой стали при высоких температурах гораздо лучше, чем у аналогичных сталей, не содержащих молибден.

Молибден (Mo) делает сталь более защищенной от питтинговой коррозии в хлористой среде, морской воде и парах уксусной кислоты.

AISI 316 и 316L используются для химического оборудования, инструментов, вступающих в контакт с морской водой и атмосферой, при изготовлении оборудования для проявления фотопленок, в установках для переработки пищи, емкостях для отработанных масел.

AISI 316Ti

Наличие титана (Ti), в пять раз превышающее содержание углерода, обеспечивает стабилизирующий эффект в отношении осаждения карбидов хрома (Cr) на поверхность кристаллов. Области применения: детали, обладающие повышенной устойчивостью к воздействию высоких температур и к среде с присутствием новых ионов хлора, лопасти для газовых турбин, баллоны, сварные конструкции, коллекторы. Также применяется в пищевой и химической промышленности.

AISI 321

Хромоникелевая сталь с добавкой титана (Ti), особенно рекомендуется в изготовлении сварных конструкций и для использования при температурах между 400°С и 800°С. Устойчива к коррозии. Области применения: оборудование для нефтеперерабатывающей промышленности, химическое оборудование и оборудование, устойчивое к высоким температурам. Также применяется для изготовления сварного оборудования в разных отраслях промышленности (трубы, детали печной арматуры, теплообменники).

AISI 430

Это наиболее широко применяемые ферритные хромистые стали. Имеют хорошие прочностные и механические характеристики, что обеспечивается высоким содержанием хрома и низким содержанием углерода; хорошо деформируются, используются в процессах вытяжки и штамповки.

В отличие от аустенитных никельсодержащих сталей, низкоуглеродистые хромистые ферритные стали устойчивы к процессам коррозии в различных серосодержащих средах. Поэтому изделия из стали AISI 430 могут быть использованы в системах для перекачивания газа, нефти и чистых нефтепродуктов.

Конструкции из AISI 430 меньше изменяют размеры при колебаниях температур. Данный вид стали также применяется в пищевой промышленности.

Источник: https://complex1.ru/vsye-o-nerzhaveyushchey-stali/

Металл который делает сталь нержавеющей это

О металлахНержавейка

В Википедии написано так:

Сталь не подвержаная коррозии — нержавейка

Коррозия – процесс, в ходе которого металл разрушается под негативным воздействием окружающей среды.

Механизм протекания таких процессов позволил разделить их на химическую, электрохимическую коррозию, а также возникающую под воздействием электролитов (кислот, щёлочей, солей, почвы, повышенной влажности и т.д.), неэлектролитов (нефти) и газов.

Основной легирующий элемент, содержащийся в нержавеющей стали, определяющий её коррозионную стойкость – это хром. Чем больше его содержится в металле, тем он более устойчив к вредным воздействиям.

Нержавеющие (устойчивые к коррозии) стали

Коррозионностойкими, или иначе говоря, нержавеющими сталями, называются устойчивые к электрохимической коррозии металлы с содержанием хрома выше 17%. Чтобы сделать сталь более устойчивой к коррозии, в неё вводят элементы, которые образуют на поверхности нерастворимые, очень плотные и тесно связанные с основанием плёнки окислов.

Они препятствуют прямому контакту с внешней средой и повышают электрохимический потенциал стали в данной среде. Немалую роль в коррозийной стойкости стали играет состояние её поверхности.

Коррозийная стойкость будет гораздо выше в том случае, если поверхность материала полирована и лишена точечных дефектов, нередко являющихся концентраторами разрушительных процессов. Для нержавеющей стали существует аббревиатура «МКК» – межкристаллитная коррозия.

Это понятие описывает неравномерную (зерновую) структуру металла, из-за которой во время нагрева на границах зерён могут активно образовываться карбиды хрома (Cr23C6). Это приводит к тому, что основная структура зерна объединяется хромом ниже 12% порога.

Наиболее часто такому явлению подвержены закаливаемые нержавеющие стали, которые имеют слишком высокое процентное содержание углерода при пониженном содержании хрома (13%). В то же время закаливаемость стали позволяет достичь большей твердости материала в том случае, если процентное содержание углерода выше чем хрома, правда, при этом теряется пластичность.

Но такие характеристики как твёрдость и способность закаливания могут быть не главными требованиями к нержавеющей стали. В этом случае содержание в составе углерода стараются снизить до минимума, чтобы уменьшить склонность металла к МКК.

Снижения вероятности возникновения МКК также добиваются при помощи введения в состав материала сильных карбидообразующих элементов, примерами которых являются ниобий и титан. В этих случаях наблюдается образование карбидов типа NbC и TiC, в то время как хром сохраняется в твёрдом растворе, придавая тем самым стали антикоррозийные свойства.

Дополнительное легирование молибденом применяется для придания ещё более высоких антикоррозионных свойств и стойкости стали к особо агрессивным средам.

Деление нержавеющих сталей на классы

Все нержавеющие стали по структуре можно разделить на три основных класса: мартенситные, ферритные и аустенитные нержавеющие стали. Существуют также смежные классы нержавеющих сталей, например, аустенитно-ферритные и так далее.

Мартенситные и ферритные стали отличаются от аустенитных способностью к намагничиванию. Поэтому при помощи магнита можно лишь определить к какому из трёх классов относится нержавеющая сталь, но ни в коем случае не оценить её качество.

О легирующих элементах

Марганец и никель – два основных легирующих элемента, которые определяют аустенитную структуру стали. Помимо этого, данные элементы оказывают влияние и на некоторые механические свойства материала. Пример: сталь, имеющая в своём составе около 18% хрома и 9% никеля, обладает хорошей пластичностью и поддаётся глубокой вытяжке при штамповке.

Правда, цена на никель в последнее время возросла, и вместо него используются более дешёвые заменители. Таким образом, появились экономно легированные стали с содержанием никеля около 4-5% и в качестве заменителя дорогого никеля — 8-10% марганца. Чтобы стабилизировать структуру этого типа стали, в её состав также вносят около 2% меди.

В отличие от своего более дорогого аналога, экономно легированная сталь при глубокой вытяжке нередко даёт трещины: такая склонность к трещинообразованию – главный недостаток этого типа стали. Стоит отметить, что появление трещин можно зафиксировать как в процессе вытяжки, так и по прошествии некоторого времени.

Но вероятность образования трещин зависит прежде всего от толщины стали – если лист тонкий, то вероятность появления таких проблем гораздо выше, чем при вытяжке толстого листа.

Хорошая свариваемость – преимущество сталей аустенитного класса. При механической полировке такие стали получают отличный зеркальный блеск. Они хорошо полируются при помощи электрохимической и электролитно-плазменной полировок: при этом повышенное содержание никеля даёт лучший результат.

Ферритные нержавеющие коррозионностойкие стали – это, прежде всего, безникелевый материал с высоким содержанием хрома (до 23%). Такие стали отличаются повышенной жёсткостью по сравнению с аустенитными, при этом совершенно могут не уступать им по коррозионной стойкости. Это происходит благодаря наличию в структуре ниобия или титана при пониженном % углерода.

Хорошая свариваемость, способность к глубокой вытяжке, более низкая цена по сравнению с хромоникелевыми аустенитными сталями – главные преимущества этого класса. Но есть и заметный минус: ферритная сталь плохо поддаётся механической полировке.

Мартенситный класс нержавеющих сталей представлен, по большей части, безникелевыми сталями с низким содержанием хрома (около 13%), но при этом с повышенным содержанием углерода (минимум — 0,2%Главное преимущество таких сталей – отличная способность к закаливанию, но из-за недостаточного содержания хрома такой материал склонен к МКК. Зато в закаленном состоянии твердость поверхности стали очень высока (HRC 45-65). Во избежание выгорания хрома, а также карбидообразования, закалка мартенситных сталей происходит в среде инертных газов. Дополнительное легирование титаном и молибденом нередко применятся для таких сталей с целью повышения коррозионной стойкости и снижения вероятности МКК. Для обработки мартенситных сталей применяется метод ковки и штамповки в незакаленном состоянии. После закалки используют механическую полировку. Мартенситная сталь малопригодна для полировки при помощи ЭПП из-за потери блеска и приобретения чёрного цвета в растворе электролита для хромоникелевой стали.

Во всём мире имеется лишь несколько систем стандартизации нержавеющих сталей. В странах СНГ (как было в СССР) – это система ГОСТ, в Америке – AISI, в Европе – EN, отдельно в Германии – DIN, в Японии – JIS.

Источник: https://steelfactoryrus.com/metall-kotoryy-delaet-stal-nerzhaveyuschey-eto/

Нержавеющая сталь: применение марок

Нержавеющие стали являются сплавами железа, которые содержат не менее примерно 11 % хрома. Хром является ключевым легирующим элементом нержавеющих сталей. Хром при содержании более 11 % образует “цепкую” защитную пленку на любой свежей поверхности, которая является защитным барьером от коррозии.

Критерии выбора нержавеющей стали

Выбор марки нержавеющей стали для применения в изделии или конструкции обычно основан на нескольких критериях, включая

- выполнение функциональных требований

- обрабатываемость

- стоимость.

Нержавеющие стали обладают следующими фундаментальными преимуществами:

- Коррозионная стойкость и общая высокая долговечность. Нержавеющие стали имеют высокую коррозионную стойкость в контакте со многими видами сред, газообразных, жидких и твердых.

- Высокая механическая прочность при высоких температурах и хорошая прочность и пластичность при низких температурах. Нержавеющие стали имеют высокую прочность, пластичность и вязкость в широком диапазоне температуры, от криогенных температур до 1000 ºС.

- Привлекательный внешний вид. Нержавеющая сталь является современным материалом, одним из главных свойств которого является сохранение привлекательного внешнего вида в течение длительного времени.

- Легкость обработки: Нержавеющие легко поддаются различным видам формовки (вытяжке, штамповке и т. п.) и соединений (сварке, склеиванию и т. п.).

- Нержавеющая сталь не изменяет вкус пищевых продуктов. Это свойство нержавеющих сталей является очень важным сельскохозяйственного производства, производства пищевых продуктов и напитков.

- Нержавеющие стали очень легко поддаются чистке, дезинфекции и стерилизации. Они также имеют высокую стойкость к реагентам, которые применяются для этих целей (например, пар под высоким давлением для стерилизации).

- Низкая общая стоимость (с учетом всего жизненного цикла). Если рассматривать стоимость поставки оборудования плюс затраты на его техническое обслуживание в течение всего срока службы, то нержавеющая сталь является экономически выгодным материалом.

- Переработка лома. Лом нержавеющей стали может перерабатываться на 100 % с производством нержавеющей стали такого же уровня качества, как и исходный материал [1].

Применение нержавеющих сталей

Комбинация приведенных выше критериев обеспечивает нержавеющим сталям широкое применение в сельскохозяйственном производстве, пищевой и перерабатывющей промышленности, включая производство следующих продуктов:

- фруктовые соки,

- пиво,

- шоколад,

- томаты,

- сыры,

- вина.

Нержавеющие стали широко применяются:

- в транспортном машиностроении (железнодорожные пассажирские вагоны и цистерны, автомобильные цистерны, рефрижераторные контейнеры, кузова автобусов),

- в химическом и нефтехимическом машиностроении,

- в нефтяной промышленности,

- в электронной промышленности (например, немагнитные компоненты),

- в строительной промышленности (навесные фасады, кабины лифтов, эскалаторы, кровлю, дымовые трубы, уличное оборудование).

Этот список ни в коем случае не является исчерпывающим. Нержавеющие стали применяются в большом количестве повседневных предметов, из которых хорошим примером являются «серебряные» монеты.

Марки нержавеющих сталей

На основании указанных выше критериев, ниже представляется список областей применения соответствующих марок нержавеющих сталей. Эти марки относятся к одной из пяти «семей» нержавеющих сталей:

- аустенитные

- ферритные

- дуплексные аустенитно-ферритные

- мартенситные

- жаростойкие аустенитные

Что такое аустенитные нержавеющие стали?

Эти стали являются наиболее популярными марками нержавеющих сталей за счет их высокой способности к формовке и высокой коррозионной стойкости. Благодаря присутствию легирующих элементов, которые стабилизируют аустенит, особенно никеля, эти нержавеющие стали имеют гранецентрированную кубическую аустенитную структуру. Эти стали не упрочняются термической обработкой, но могут повышать свою прочность за счет холодной деформационной обработки, то есть нагартовки.

Рисунок 1 – Аустенитная гранецентрированная решетка

Рисунок 2 – Корпус насоса из аустенитной нержавеющей стали

Химический состав

0,015-0,1 % С; 17-20 % Cr; 7-25 % Ni; 0-4 % Mo

Применение

- Емкости для хранения молока

– X5CrNiMo18-10 / 1.4301 - Емкости для хранения белых вин

– X2CrNiMo17-12-2 /1.4404 - Пивные кеги

– X5CrNi18-10 - Оборудование для предприятий общественного питания, больниц, хранения и приготовления пищевых продуктов– X5CrNi18-10– X2CrNiMo17-12-02

– X2CrNi18-9

- Кухонные раковины и сопутствующее канализационное оборудование

– X5CrNi18-10 - Посудомоечные машины: баки и внутренние стенки

– X5CrNi18-10 - Кухонная утварь

– X5CrNi18-10 - Столовые приборы и тарелки

– X5CrNi18-10 - Кузова автобусов и вагонов

– X5CrNi18-10 - Дымовые каналы– X5CrNi18-10– X2CrNiMo17-12-2– X1NiCrMoCu25-20-5

в зависимости от технологии (жесткие, гибкие, с одинарной или двойной стенкой, с конденсацией или без конденсации, тип топлива и т. п.)

- Резервуары горячей воды– X2CrNiMo17-12-2

– X6CrNiMoTi17-12-2

Что такое ферритные нержавеющие стали?

Ферритные нержавеющие стали имеют низкое содержание углерода (≤ 0,08 %). По этой причине они не проявляют значительного упрочнения после закалки. Ферритная структура имеет кубическую объемноцентрированную решетку (рисунок 3). Ферритные нержавеющие стали являются магнитными.

Рисунок 3 – Ферритная кубическая объемноцентрированная решетка

Для ферритных сталей характерна пониженная вязкость в зоне влияния сварки из-за значительного роста зерна во время сварки.

Что такое дуплексные аустенитно-ферритные стали?

Микроструктура дуплексных нержавеющих сталей состоит из смеси аустенита и феррита. Эти стали проявляют характеристики обеих этих фаз по прочности и пластичности. По сравнению с марками аустенитных сталей дуплексные стали показывают более высокую прочность и заметно более высокую коррозионную стойкость в хлоридных растворах.

Наиболее популярная марка

X2CrNiMo22-5-3: 0,02 % С – 22 % Cr – 5,5 % Ni – 3 % Mo

Что такое мартенситные нержавеющие стали?

Мартенситные нержавеющие стали имеют самое высокое содержание углерода (до 1,2 %). Их механические свойства могут быть повышены путем закалки. Мартенситные нержавеющие стали являются магнитными.

Жаростойкие аустенитные нержавеющие стали

Эти марки системы железо-хром-никель имеют высокую прочность при повышенных температурах и стойкость к карбюризирующей атмосфере. Базовое содержание хрома повышается до 20-25 %, а содержание никеля колеблется от 10 до 35 %. Все марки, которые оптимизированы для применения при высоких температурах, имеют высокое содержание углерода.

- Печные компоненты, теплообменники:– X12CrNi23-13

– X8CrNi25-21

- Горелки:

– X12CrNi23-13 - Печные кожухи:

– X15CrNiSi20-12 - Автомобильные выхлопные трубы:

– X15CrNiSi20-12

Источник: https://steel-guide.ru/klassifikaciya/nerzhaveyushhie-stali/marki-nerzhaveyushhej-stali-vybor-i-primenenie.html