Режимы прокалки электродов

| Марка электрода | Режимы прокладки | |

| Температура, °С | Продолжительность, ч | |

| ЦЛ-39, ТМЛ-1У, ЦУ-2ХМ, ТМЛ-ЗУ, ЦЛ-20, ЦЛ-45. | 380 ± 20 | 2,0+ 0,5 |

| ЭА-400/10У, ЭА-400/10Т, ЦТ-26, ЦТ-26М, ЦТ-15, ЦТ-15К. | 220 ± 20 | 1,0 + 0,5 |

Примечание.Прокалка электродов может производитьсяне более трех раз. Если электроды послетрех прокалок показали неудовлетворительныесварочно-технологические свойства, топрименение их для сварочных работ,выполняемых по настоящему РД, недопускается.

4.12.Покрытые электроды после прокалкиследует хранить в закрытых мешках изводонепроницаемой ткани (полиэтиленоваяпленка) или в закрытой таре с крышкой срезиновым уплотнением или в сушильныхшкафах при температуре не менее 50 °С,или в кладовых при температуре не ниже18 °С и относительной влажностью воздухане более 50 %. Срок хранения — согласнотабл. 3.3 РД 558-97.

4.13.Электроды выдаются в количестве,необходимом для односменной работыкаждого сварщика, если не оговореныболее жесткие требования. При выдачедолжна проверяться марка электродовпо этикеткам или биркам, по окраскеторца.

Электродына рабочем месте сварщика должнынаходиться в переносном ящике-пеналеили термосе емкостью на одну-две пачкиэлектродов и защищены от попадания наних воды, грязи, нефтепродуктов, источниковогня.

4.14.Порядок учета, хранения, выдачи и возвратасварочных материалов устанавливаетсяинструкцией производственной организациис учетом данных требований.

4.15.Для ручной аргонодуговой сварки вкачестве неплавящегося электродаследует применять электроды из вольфрамамарок ЭВЛ, ЭВИ-1, ЭВИ-2, ЭВИ-3, ЭВТ-15 по ГОСТ23949-80, лантанированного вольфрама маркиВЛ по ТУ 48-19-27-77 или иттрированноговольфрама марки СВИ-1 по ТУ 48-19-221-83диаметром 2-4 мм.

4.16.Для аргонодуговой сварки в качествезащитного газа следует применять аргонвысшего и первого сортов с физико-химическимипоказателями по ГОСТ 10157-79. Допускаетсяиспользовать газообразный и жидкийаргон. Ротаметры расхода газа следуетпроверять в соответствии с ГОСТ 8122-74.

4.17.Рекомендуемое сварочное оборудованиеприведено в Приложении 6.

5. Аттестация технологии сварки

5.1.Аттестация технологии сварки выполняетсяв соответствии с РД 558-97.

5.2.Аттестация технологии сварки производитсядля каждой группы однотипных сварныхсоединений. Определение понятияоднотипности приведено в п. 2.2 данногоРД.

5.3.Результаты механических испытанийдолжны удовлетворять требованиям,приведенным в табл. 4

Таблица4

Критерии качества при механических испытаниях сварных соединений

| Вид испытаний | Критерии качества | |

| Теплоустойчивые стали | Высоколегированные стали | |

| 1. Растяжение, тип образцов VII, VIII ГОСТ 6996-66 | Равнопрочность основному металлу | |

| 2. Статический изгиб (корнем шва наружу, внутрь, на ребро) тип образцов XVII, XVIII ГОСТ 6996-66 | Угол загиба50° при 20 мм,40 при > 20 мм | Угол загиба 100° |

| 3. Сплющивание (для труб Dy |

Источник: https://studfile.net/preview/2201279/page:4/

Путин пообещал ветеранам по 75 тысяч рублей к 75-летию Победы

МОСКВА, 18 янв — РИА Новости. Президент Владимир Путин рассказал, какие выплаты получат ветераны Великой Отечественной войны и труженики тыла в честь 75-летия Победы.

Обычно к годовщине Победы единовременные выплаты составляют по десять тысяч рублей ветеранам и по пять тысяч рублей труженикам тыла, напомнил глава государства на встрече с ветеранами и представителями общественных патриотических организаций в Петербурге.

Но в этом году выплаты будут связаны с 75-летием Победы, пояснил президент.

«Семьдесят пять тысяч рублей выделим ветеранам Великой Отечественной войны и всем приравненным к ним категориям и по 50 тысяч — труженикам тыла», — сказал Путин.

Он добавил, что считает это решение оправданным и выразил надежду, что при подготовке к празднованию по всей стране пройдет серия мероприятий по поддержке ветеранов. Кроме того, глава государства рассчитывает на помощь волонтеров.

Правда о войне замалчивается

В ходе встречи с ветеранами глава государства также коснулся вопроса переписывания истории войны за рубежом.

По его словам, когда в других странах пропаганда, искажающая правду о войне, выходит на государственный уровень, этому сложно противостоять.

«Мы должны противопоставить этому свою целенаправленную работу. Так и будем делать», — подчеркнул российский лидер.

Путин пообещал, что в России откроется центра архивных документов о Второй мировой войне. Это позволит «заткнуть рот» тем, кто переписывает историю, уверен президент.

День прорыва блокады Ленинграда

Сегодня в России отмечают День прорыва блокады Ленинграда. Путин возложил цветы к монументу «Мать-Родина» на Пискаревском мемориальном кладбище и к памятнику «Рубежный камень» на Невском пятачке, а также вручил четырем ветеранам первые медали «75 лет Победы в Великой Отечественной войне 1941-1945 годов».

«Этой медалью будут удостоены все участники и ветераны Великой Отечественной войны», — пообещал глава государства.

Путин отметил важность прорыва блокады как для жителей Ленинграда, так и для всей страны. Президент указал, что город пострадал от блокады «как не пострадал никто, даже в самых тяжелых точках противостояния».

Ранее Путин призвал исключить формальный подход при организации праздничных мероприятий в честь 75-летия победы. А в послании Федеральному собранию глава государства подчеркнул важность предстоящего юбилея. Он отметил, что для России День Победы — самый великий и святой праздник, и призвал защищать правду о Победе, противостоять попыткам переиначить историю.

Источник: https://ria.ru/20200118/1563584016.html

Прокалка электродов перед сваркой (сушка) : журнал, нужно ли, время прокаливания, сколько раз можно

На этой странице рассмотрим подробно и со всех сторон прокалку (или сушку, как еще называют) покрытых сварочных электродов. Для чего она нужна.

Прокалка электродов перед сваркой: назначение

Прокаливание сварочных электродов является одним из этапов термической обработки. Цель данного процесса – снижение содержащейся в покрытии материалов жидкости. Присутствие влаги может отрицательно влиять на проведение работ: плохое поджигание электрода, его залипание, осыпание слоя.

Однако существуют и другие причины: долгое хранение, распаковка новой пачки (мастер чаще всего не знает в каких условиях содержались электроды), во время работы обнаруживаются признаки присутствия жидкости. Процедура прокалки способствует достижению лучших результатов и положительно сказывается на качестве готового изделия.

Сварочный шлак на шве, сделанном сырым электродом

Сколько раз можно прокаливать

Также стоит отметить, что прокалка хоть и является важным, а иногда и обязательным процессом, не стоит часто проводить данную процедуру – не более трех раз после заводской прокалки. Иначе появляется вероятность отставания покрытия от стержня.

Рекомендация! Следует осуществлять прокаливание небольшого количества электродов. Не рекомендуется производить обработку материалов про запас. Неиспользованные материалы придется просушивать снова.

Сушка электродов: время прокалки

Разные типы необходимо прокаливать в различных температурных режимах. Каждая упаковка сварочных материалов снабжена инструкцией, где указана температура и продолжительность сушки и прокалки.

Режимы прокаливания

Режим прокаливания устанавливается в зависимости от покрытия и указывается на этикетках к электродам, в паспортах и каталогах. Сварщику необходимо строго соблюдать все требования по прокалке. Иначе материалы будут недосушенными или пересушенными, что отрицательно скажется на качестве сварного шва. Следует отметить, что режимы первой (заводской) прокалки и последующих, выполняющихся сварщиком, различаются.

Требования к прокалке

Основными показателями при прокалке являются следующие параметры: необходимость проведения процедуры сушки, её режимы и количество прокалок.

Отсутствие термообработки может привести к увеличенному расходу материалов, получению некачественного шва, потери времени, а иногда и к переделке всей работы. Поэтому, если существует неуверенность в условиях и продолжительности хранения электродов или в покрытии присутствует влага, то необходимо обязательно произвести прокаливание.

- Оптимальный режим просушки материалов указан на упаковке или в технической документации.

- Электроды проходят заводскую прокалку, поэтому проводить их обработку снова можно не более трех раз.

Более подробно о процессе прокаливания в отдельной статье.

[ads-pc-2][ads-mob-2]

Журнал прокалки электродов

Журнал прокалки является официальным нормативным документом, в котором фиксируются все процессы подготовки сварочных материалов.

Сведения оформлены в виде таблицы, которая включает несколько разделов: дата прокалки; порядковый номер прокалки; тип электродов; масса прокаленного материала, кг; температура прокалки; время обработки; ответственный за прокалку; лицо, выполняющее контроль.

Журнал ведется в одном экземпляре, прошнуровывается, пронумеровывается, скрепляется печатью и заверяется подписью ответственного за делопроизводство на объекте лица.

Журнал можно приобрести в типографии на платной основе или ознакомиться с образцом документа в Интернете.

Оборудование для прокалки электродов

Выделяют несколько видов оборудования для прокаливания.

Печи

1. Стационарная печь представляет собой металлический шкаф со специальными лотками под электроды. Для поддержания необходимой температуры стенки отделаны теплоизолирующими материалами. Она снабжена термостатом с границей температур от 60 до 500 градусов. Это гарантирует равномерный нагрев и сохранение заданной температуры на протяжении всей обработки материалов.

Примеры бюджетных моделей печей для прокаливания: ЭПСЭ-10/400 “НОВЭЛ”, ПСПЭ-40/400 ЗСО “Тэн и К плюс”.

Небольшой ролик, который наглядно демонстрирует печь ПСПЭ-40/400.

Больше о печах на этой странице.

Пеналы

2. Часто сварочные работы проводятся на открытом воздухе. Для прогревания электродов на улице созданы пеналы: они герметичны, имеют термоизоляцию, способствуют долгому хранению электродов в сухом состоянии. Различают два вида пеналов, в зависимости от типа конструкции: пеналы-термосы и термопеналы. Они не прокаливают, а только поддерживают в сухом и, если нужно, подогретом состоянии.

[ads-pc-3][ads-mob-3]

Термопеналы

Пеналы-термосы обладают компактными размерами, имеют теплоизолирующее внутреннее покрытие, оснащены нагревательными элементами и термостатом. Все эти преимущества позволяют производить прокаливание прямо на месте.

Примеры наиболее востребованных моделей пенал-термосов: П-5 “BRIMA”, ПТ-5 “БАРС”.

Термопеналы осуществляют две функции:

- – создание определенного уровня температура для хранения электродов;

- – прогревание материалов.

Термопенал представляет собой конструкцию в виде небольшого ящика с дверцей, средний вес равен примерно трем килограммам. Внутри расположено специальное термоустройство, которое отделано слоем изоляции. Температура, которую способен выдавать термопенал, варьируется в диапазоне от 0 до 120 градусов.

Термоконтейнеры

Термоконтейнеры имеют два типа подключения: к розетке и к сварочному трансформатору.

Примеры моделей термпеналов от проверенных производителей: DS5 ESAB, ТМ 5/150 “BRIMA”.

Узнайте больше о пеналах вот в этом материале.

Шкафы

3. Шкафы представляют собой прочную конструкцию, имеют схожие функции с термопеналами: хранение и прокаливание. Корпус надежно изолирован, что предотвращает потерю тепла. Шкафы также могут быть оснащены (в зависимости от модели) электронным блоком управления, термометром, термостатом, сигнальной лампочкой.

Примеры моделей шкафов для прокаливания: PK 410 ESAB, ШП-0.4-60 НПП “Теплоприбор”.

Данные приспособления разработаны для промышленного прокаливания сварочных материалов. Также существует несколько “народных” способов, то есть без использования специального оборудования. Однако прибегать к просушке электродов в домашних условиях следует только при наличии нескольких причин:

- последующий сварочный процесс будет носить бытовой характер;

- проводимые работы не потребует особо серьёзного подхода;

- мастер не предъявляет высоких требований к качеству готового изделия.

“Домашнее оборудование”

- В домашних условиях прокалку можно произвести в газовой или электрической духовке. Однако, второй вариант позволяет получать лучший результат, так как в газу содержится некоторое количество воды и ни в коем случае нельзя проводить обработку на открытом огне.

- 2Зимой можно проводить сушку электродов на горячем радиаторе. Необходимо оставить прутки на батарее на 2-3 дня.

Данной обработки будет вполне достаточно для проведения бытовой сварки (по мнению многих умельцев). Для ответственных конструкций применять такой метод сушки не рекомендуется!

- Некоторые находчивые мастера используют для просушки строительный фен. Кроме этого, специалисту понадобится емкость для размещения электродов, например, асбестовая или из иного материала труба. Продолжительность прокалки зависит от мощности фена.

Подробнее про прокалку и домашние условия здесь.

Следует отметить, что результат прокалки в “домашних” условиях не идет в сравнение с термической обработкой в профессиональном оборудовании.

Источник: https://WeldElec.com/info/prokalka-elektrodov/

Прокалка электродов

Прокаливание присадочных материалов считается одним из этапов термообработки, который осуществляется для снижения в их внешнем покрытии содержащейся жидкости. От избыточного содержания влаги может возникать плохое поджигание электрода, его залипания или осыпание слоя. Из-за этого ухудшается качество сварочного процесса.

Поэтому перед выполнением сварки следует провести проверку имеющихся присадочных материалов с предварительной их подготовкой. В основном процессы прокалки и сушки сварных электродов схожи, но во время их просушивания применяются не такие высокие температуры, а процедура выполняется с нарастающим нагреванием. В некоторых случаях электрод просушивается перед прокаливанием (в соответствии с технологическими требованиями).

Следует отметить основные случаи, когда нужна прокалка:

- при размещении электродов в условиях высокой влажности;

- после долгого хранения;

- при попадании на них жидкости или ее выявлении в процессе сварки;

- после открытия новой упаковки.

Нужно заметить, что прокаливание присадочных материалов требуется проводить перед сваркой, оно способствует достижению высоких результатов. Однако не стоит часто проводить данную процедуру (более 2 раз), так как существует опасность отставание покрытия от основного стержня.

Следует провести расчет необходимого объема электродов для сварки и отправлять их на сушку, чтобы после выполнения процедуры их осталось минимальное количество. При следующей сварке следует сначала пользоваться повторно просушенными электродами.

Сушка электродов

Необходимость в осуществлении сушки присадочного материала может появиться для повышения температуры электродов перед сварочными работами. Не все марки можно применять без предварительного разогрева.

Причиной этому является большая разница между температурами, которая может оказаться вредной для сварочной ванны и образования некачественного шва. Также сушка нужно для создания герметичного соединения в условиях давления.

Тогда электроды постепенно разогреваются, чтобы из них выпарилась влага или не возникло ее закипание при появлении известкового налета.

Печь для сушки электродов

Прокаливание и сушка сварных электродов может осуществляться в нескольких вариантах, исходя из нужного режима и используемого оборудования. В производстве применяются специализированные устройства:

1. электрические печи для прокаливания, обладающие дополнительными опциями сушки. У современных модификаций есть микропроцессорный регулятор, способствующий программированию всего сварочного процесса. Максимальный предел температуры составляет 400°C.

С учетом постепенного регулирования, уровень загрузки составляет до 160 кг, а уровень наибольшей мощности равен 8,5 кВт (у некоторых моделей она равна 3 кВт с подсоединением к 3-х фазной сети 380 В). У этих печей предусмотрена работа в стационарном режиме и высокий уровень теплоизоляции.

Благодаря наличию тепловых экранов происходит равномерное прогревание электродов;.

2. электрическая печь с термометром со средним диапазоном работы 100-400°C. Такие электропечи имеют компактные размеры, поэтому их можно транспортировать самостоятельно. Работа устройств основана на применении ТЭНов с автоматическим управлением. Печи могут подсоединяться к сети 220 Вольт. Их мощность зависит от выбранной модели, варьируется в пределах 1-3 кВт, максимальное количество загружаемых электродов может составлять 50 кг;

3. термопеналы для сушки. Оборудование представляет собой герметичную емкость с теплоизоляцией, которую применяют для хранения присадочного сырья. Компактные параметры термопеналов позволяют сварщику их легко устанавливать на рабочем месте. Основным отличием оборудования считается способность подогрева присадочных материалов от трансформаторной энергии или от сети 220 Вольт. Максимальный уровень их нагрузки равен 10 кг;

4. пеналы термосы схожи с термопеналами, но они способны без подогревания сохранять внутреннюю температуру. Для оборудования характерным является долгое остывание.

Температура и режим прокалки сварочных электродов

Для получения качественных результатов, нужно знать о процессе прокаливания электродов. По мнению специалистов, длительность процедуры не должна превышать 2 часа. При выполнении сварочных работ нужно пользоваться сухим материалом, поэтому электроды предварительно помещаются в пенале, где поддерживается заданные температурные условия.

Для каждой марки присадочных материалов предназначен определенный режим, поэтому у сварщика должно быть в наличии универсальное устройство с плавным температурным регулированием. Независимо от имеющегося запаса времени для прокалки, не желательно превышать указанные лимиты. Не следует прокаливать несколько раз одни и те же материалы.

Следует обратить внимание на запрет применения пламенных печей, так как средний диапазон температур для процедуры варьируется в пределах 180-400°C.

Перед сушкой сварочных электродов, нужно взвесить присадочные материалы, так как минимальный уровень загрузки печи равен 10 кг, а максимальный – 40 кг. Затем проводятся следующие процедуры:

- электродов в печь с плотным закрытием крышки;

- регулировка температуры в соответствии с параметрами, указанными для просушки;

- продержать определенное время;

- выключить, подождать остывания с печью, чтобы избежать резких температурных перепадов. Достаточно будет подождать до температуры 100-150°C.

Выбор

Прокалка присадочного материала является важной деталью технологии, на которую надо обращать внимание во время производства. Может задаваться разная температура прокаливания в зависимости от типа электродов, указывается на упаковке материала.

Источник: https://svarkagid.com/prokalka-jelektrodov/

Электроды для резки металла: какие виды бывают, как применяются, плюсы и минусы

Нередко металл режут при помощи электродов. Эта технология называется ручной дуговой резкой электродами. Она применяется как новичками, так и опытными сварщиками.

В основе частого использования этого метода лежит простота работы. Для того, чтобы разрезать деталь таким способом, нужно иметь сварочное оборудование (подойдет инвертор) и верно подобрать тип электрода.

Эта статья посвящена выбору, а также применению электродов, используемых для резки металлических поверхностей.

Металлические

При электродной резке металла часто применяют привычные покрытые модели. Их покрытие может быть рутиловым или основным. Благодаря ему получается ровный рез. Горение дуги более стабильно и продолжительно, окисление металла сводится к минимуму.

Однако резать металлы покрытыми электродами постоянно не стоит, ведь предназначены они для другого. Целесообразно использовать их при разделывании трещин или удалении дефектных швов.

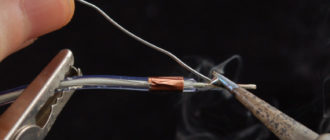

Перед обработкой детали стоит проводить прокалку расходников в печи, чтобы убрать излишнюю влагу, которую они могли втянуть за время хранения.

Угольные

Резка металлов с применением угольного типа стержней почти не имеет различий с обработкой металлическими. Однако угольный тип более подходит для резочных работ.

Плюсом этого вида является медленное плавление. Они плавятся медленнее металлических, что повышает аккуратность среза.

Также угольный тип имеет высокую скорость разогрева уже при воздействии маленькой силы тока. Но плавятся они при температуре в три тысячи градусов, что уменьшает расход. Они подходят для ручного дугового и кислородно-дугового типа резки.

Для стабильной работы стоит настроить отрицательную полярность при постоянном типе тока. Работа с переменным током тоже возможна, однако требует больших усилий.

Трубчатые

Трубчатый тип предназначен для кислородно-дуговой резки металла. Главное отличие этого рабочего элемента в том, что за его основу взята не проволока. В основе трубчатого стержня – трубка, наполненная кислородом.

Принцип работы не отличается от остальных, однако сама суть резки в том, что во время плавления из трубки выделяется вложенный туда кислород. Происходит окисление металла, и кислород буквально выдувает его, создавая разрез.

Большое количество кислорода, который выделяется при сварке, дестабилизирует дугу. Поэтому методика резки металла трубчатым видом расходного элемента требует от сварщика опытности.

Вольфрамовые

Вольфрамовый тип применяется в плазменной резке (в среде защитного газа). Разрезание металлических поверхностей таким способом требует более высоких показателей силы тока, чем были бы установлены при сваривании.

Такая настройка позволяет равномерно резать металл по всей его толщине.

Электроды из вольфрама – это достаточно нишевая рабочая деталь. Они применимы для разрезания металлических деталей, однако вряд ли станут основным материалом в работе.

Достоинства и недостатки методики

У любой методики обработки металлических поверхностей есть плюсы и минусы. Электродная резка также обладает как определенными достоинствами, так и недостатками.

Что можно отнести к достоинствам? Для проведения электродной резки металла не потребуется специальная аппаратура. А также высокая квалификация, требуемая для некоторых типов обработок.

Электродная резка достаточно безопасна, однако соблюдать пожарную безопасность и технологию процесса, конечно же, нужно.

К минусам относится скорость обработки. Она напрямую зависит от толщины металла. Не важно, каковы умения сварщика – толстую деталь он будет резать дольше. К минусам относится также неровность среза.

Электродная резка металла делает его неаккуратным, что не позволяет использовать эту методику в некоторых типах работ. К ним относятся те детали, для которых важен внешний вид.

Особенности работы

Вначале всегда есть подготовительный этап, во время которого проводится подготовка детали и аппаратуры. Будь то резка или сварка – этот этап игнорировать не стоит.

Источник: https://prosvarku.info/elektrody/ehlektrody-dlya-rezki-metalla