Таблица температуры пайки полипропиленовых труб — Трубы и сантехника

Температурное соединение полипропиленовых (ПП) трубных изделий осуществляется быстро, образуя герметичный стык с длительным сроком эксплуатации. Благодаря такой особенности метод сваривания и сами полипропиленовые трубы получили широкое распространение среди домашних мастеров, осуществляющих монтаж трубопроводов различного функционального назначения своими руками.

Однако, несмотря на кажущуюся легкость, процесс сварки требует не только практических навыков, но и знания определенной информации, такой как температура пайки полипропиленовых труб, период нагрева, время остывания стыка до набора эксплуатационной прочности.

В помощь тем, кто впервые решил осуществить монтаж своими руками трубопровода (отопительного контура) полипропиленовыми трубами, в статье будет отражена наиболее значимая информация, касающаяся данного процесса.

Существующие методы соединения ПП труб

Одним из способов соединения пластиковых трубных изделий является холодная сварка. Суть технологии заключается в предварительном нанесении на стыкующиеся полимерные поверхности специального вещества, временно химически разжижающего пластик.

После соединения пластиковых деталей материал приобретает первоначальную твердость, но за этот период происходит герметичное сращение поверхностей.

Холодная сварка не нашла широкого применения, хотя в некоторых случаях помогает паять элементы трубопровода в труднодоступных местах или там, где нет доступа до источника электрического тока.

Большее распространение получили термические способы пайки ПП труб. К ним относятся:

- сварка с помощью термоэлектрических фитингов;

- диффузная пайка.

Оба способа соединения полипропиленовых трубных изделий основаны на температурном расплавлении стыкуемых поверхностей с последующим их сращением в процессе остывания. Разница только в технологическом подходе. Рассмотрим каждый из методов подробнее.

Пайка термоэлектрическими фитингами

Такие соединительные элементы для формирования стыков участков ПП трубопроводов устроены так, что в их теле расположены витки нагревательной спирали, какая выходит на внешнюю поверхность электрическими клеммами. При прохождении через спираль электротока преимущественно внутренняя поверхность термоэлектрического фитинга нагревается до определенной температуры, что способствует расплавлению пластиковых поверхностей с последующим их надежным сращением.

Применение термоэлектрических фитингов для конструирования бытовых трубных коммуникаций ограничено. Причинами этого является высокая стоимость соединительных элементов, необходимость приобретения дорогостоящего оборудования и наличия специальных знаний, позволяющих квалифицированно паять подобным способом.

К тому же для пайки труб малого диаметра (16, 20, 25, 32 мм), преимущественно применяемых для бытовых трубных разводок, существует более простой, менее дорогостоящий, при этом надежный способ сварки полипропилена, который будет рассмотрен далее.

С помощью термоэлектрических фитингов соединяются крупные трубопроводы (большой диаметр) и работы осуществляют специализированные организации, имеющие допуск к подобному роду деятельности.

Диффузная сварка ПП изделий

Это как раз тот метод пайки, что широко применяется для монтажа бытовых полипропиленовых коммуникаций. Технология основана на одновременном температурном расплавлении стыкующихся поверхностей с последующим их плотным соединением. Молекулы расплавленного полимера взаимно проникают (диффундируют), образуя сплошное монолитное соединение.

Для осуществления плавки полимерных поверхностей стыкующихся деталей (труб и фитингов) применяется специальный электрический паяльник. Прибор имеет мечевидный (цилиндрический в некоторых моделях) выступ, какой и является нагревательным элементом. В комплекте паяльника есть двусторонние насадки под определенные размеры труб и соответствующих соединительных деталей, что устанавливаются на нагревающийся выступ.

Есть возможность одновременной установки нескольких насадок, если требуется работать с отрезками ПП трубопровода разного сечения. Нагревательный прибор оснащен градуированным терморегулятором, позволяющим задать необходимую температуру насадок и лампочками, сигнализирующим о подключении к электросети и готовности паяльника к работе. Насадки для плавки пластиковых изделий покрыты тефлоновым слоем, предотвращающим прилипание расплавленного полимера.

Преимуществами, сделавшими метод диффузной пайки ПП труб популярным, являются следующие факторы:

- невысокая стоимость оборудования и материалов (труб, соединительных и переходных элементов);

- возможность формирования герметичных долговечных стыков трубопровода;

- легкость и высокая скорость сборки бытовых трубных контуров своими руками любой сложности и конфигурации;

- возможность работы одновременно с соединяемыми элементами разных диаметров.

Технические параметры пайки ПП изделий

Кроме практических нюансов, приходящих с опытом работы своими руками, при диффузной сварке важно соблюдать некоторые технологические требования, позволяющими стабильно получать надежное соединение элементов трубопровода.

К таковым относятся время сварки полипропиленовых труб, период их неподвижной фиксации после введения трубы в фитинг, время остывания и некоторые другие параметры, которые отличаются для изделий разных диаметров.

Ниже приведена таблица для труб, с сечением, наиболее часто применяемом для бытовых разводок воды и отопительных контуров.

Время нагрева и другие технические параметры процесса, указанные в таблице, справедливы при нагреве полипропиленовых деталей до 260-280˚С и температуре окружающей среды в пределах от 15˚С до 20˚С.

Инструментарий, необходимый, чтобы паять ПП трубопровод

Для осуществления сборки полипропиленового трубопровода методом диффузной пайки понадобятся следующие инструменты:

- электропаяльник с приложенным набором двусторонних насадок разных диаметров (16, 20, 25 мм);

- труборез (специальные трубные ножницы);

- напильник для зачистки заусениц и шероховатостей на обрезном торце трубы;

- измерительная строительная рулетка;

- маркер.

Из материалов, кроме труб необходимого диаметра, соединительной и запорной арматуры, переходных элементов, понадобится ветошь из натуральной ткани (лен, х/б) и обезжиривающая жидкость (уайт-спирит, этиловый спирт, ацетон).

Приготовив необходимые материалы и инструментарий, можно переходить к практическому осуществлению процесса сварки ПП трубопровода, опираясь на изложенную ниже инструкцию.

Пайка трубных полипропиленовых изделий своими руками, инструкция

Так необходимо паять полипропиленовые трубы диффузным методом после нагрева специальным паяльником. Соблюдая правила, указанные в приведенной инструкции, удастся добиться формирования надежных соединений ПП трубопровода своими руками.

Источник: https://trubyisantehnika.ru/tablitsa-temperaturyi-payki-polipropilenovyih-trub.html

Температура пайки smd компонентов — Справочник металлиста

Многие задаются вопросом, как правильно паять SMD-компоненты. Но перед тем как разобраться с этой проблемой, необходимо уточнить, что же это за элементы. Surface Mounted Devices – в переводе с английского это выражение означает компоненты для поверхностного монтажа.

Главным их достоинством является большая, нежели у обычных деталей, монтажная плотность. Этот аспект влияет на использование SMD-элементов в массовом производстве печатных плат, а также на их экономичность и технологичность монтажа.

Обычные детали, у которых выводы проволочного типа, утратили свое широкое применение наряду с быстрорастущей популярностью SMD-компонентов.

Ошибки и основные принцип пайки

Некоторые умельцы утверждают, что паять такие элементы своими руками очень сложно и довольно неудобно. На самом деле, аналогичные работы с ТН-компонентами проводить намного труднее. И вообще эти два вида деталей применяются в различных областях электроники. Однако многие совершают определенные ошибки при пайке SMD-компонентов в домашних условиях.

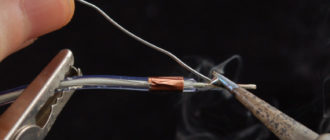

Главной проблемой, с которой сталкиваются любители, является выбор тонкого жала на паяльник. Это связано с существованием мнения о том, что при паянии обычным паяльником можно заляпать оловом ножки SMD-контактов.

В итоге процесс паяния проходит долго и мучительно. Такое суждение нельзя считать верным, так как в этих процессах существенную роль играет капиллярный эффект, поверхностное натяжение, а также сила смачивания.

Игнорирование этих дополнительных хитростей усложняет выполнение работы своими руками.

Чтобы правильно паять SMD-компоненты, необходимо придерживаться определенных действий. Для начала прикладывают жало паяльника к ножкам взятого элемента. Вследствие этого начинает расти температура и плавиться олово, которое в итоге полностью обтекает ножку данного компонента.

Этот процесс называется силой смачивания. В это же мгновение происходит затекание олова под ножку, что объясняется капиллярным эффектом. Вместе со смачиванием ножки происходит аналогичное действие на самой плате. В итоге получается равномерно залитая связка платы с ножками.

Контакта припоя с соседними ножками не происходит из-за того, что начинает действовать сила натяжения, формирующая отдельные капли олова. Очевидно, что описанные процессы протекают сами по себе, лишь с небольшим участием паяльщика, который только разогревает паяльником ножки детали. При работе с очень маленькими элементами возможно их прилипание к жалу паяльника. Чтобы этого не произошло, обе стороны припаивают по отдельности.

Пайка в заводских условиях

Этот процесс происходит на основе группового метода. Пайка SMD-компонентов выполняется с помощью специальной паяльной пасты, которая равномерно распределяется тончайшим слоем на подготовленную печатную плату, где уже имеются контактные площадки.

Этот способ нанесения называется шелкографией. Применяемый материал по своему виду и консистенции напоминает зубную пасту. Этот порошок состоит из припоя, в который добавлен и перемешан флюс.

Процесс нанесения выполняется автоматически при прохождении печатной платы по конвейеру.

Заводская пайка SMD-деталей

Далее установленные по ленте движения роботы раскладывают в нужном порядке все необходимые элементы. Детали в процессе передвижения платы прочно удерживаются на установленном месте за счет достаточной липкости паяльной пасты.

Следующим этапом происходит нагрев конструкции в специальной печи до температуры, которая немного больше той, при которой плавится припой. В итоге такого нагрева происходит расплавление припоя и обтекание его вокруг ножек компонентов, а флюс испаряется.

Этот процесс и делает детали припаянными на свои посадочные места. После печки плате дают остыть, и все готово.

Необходимые материалы и инструменты

Для того чтобы своими руками выполнять работы по впаиванию SMD-компонентов, понадобится наличие определенных инструментов и расходных материалов, к которым можно отнести следующие:

- паяльник для пайки SMD-контактов;

- пинцет и бокорезы;

- шило или игла с острым концом;

- припой;

- увеличительное стекло или лупа, которые необходимы при работе с очень мелкими деталями;

- нейтральный жидкий флюс безотмывочного типа;

- шприц, с помощью которого можно наносить флюс;

- при отсутствии последнего материала можно обойтись спиртовым раствором канифоли;

- для удобства паяния мастера пользуются специальным паяльным феном.

Пинцет для установки и снятия SMD-компонентов

Использование флюса просто необходимо, и он должен быть жидким. В таком состоянии этот материал обезжиривает рабочую поверхность, а также убирает образовавшиеся окислы на паяемом металле.

В результате этого на припое появляется оптимальная сила смачивания, и капля для пайки лучше сохраняет свою форму, что облегчает весь процесс работы и исключает образование «соплей».

Использование спиртового раствора канифоли не позволит добиться значимого результата, да и образовавшийся белый налет вряд ли удастся убрать.

Очень важен выбор паяльника. Лучше всего подходит такой инструмент, у которого возможна регулировка температуры.

Это позволяет не переживать за возможность повреждения деталей перегревом, но этот нюанс не касается моментов, когда требуется выпаивать SMD-компоненты.

Любая паяемая деталь способна выдерживать температуру около 250–300 °С, что обеспечивает регулируемый паяльник. При отсутствии такого устройства можно воспользоваться аналогичным инструментом мощностью от 20 до 30 Вт, рассчитанным на напряжение 12–36 В.

Использование паяльника на 220 В приведет к не лучшим последствиям. Это связано с высокой температурой нагрева его жала, под действием которой жидкий флюс быстро улетучивается и не позволяет эффективно смачивать детали припоем.

Специалисты не советуют пользоваться паяльником с конусным жалом, так как припой трудно наносить на детали и тратится уйма времени. Наиболее эффективным считается жало под названием «Микроволна». Очевидным его преимуществом является небольшое отверстие на срезе для более удобного захвата припоя в нужном количестве. Еще с таким жалом на паяльнике удобно собирать излишки пайки.

Жало для паяльника «Микроволна»

Использовать припой можно любой, но лучше применять тонкую проволочку, с помощью которой комфортно дозировать количество используемого материала. Паяемая деталь при помощи такой проволочки будет лучше обработана за счет более удобного доступа к ней.

Порядок работ

Процесс пайки при тщательном подходе к теории и получении определенного опыта не является сложным. Итак, можно всю процедуру разделить на несколько пунктов:

- Необходимо поместить SMD-компоненты на специальные контактные площадки, расположенные на плате.

- Наносится жидкий флюс на ножки детали и нагревается компонент при помощи жала паяльника.

- Под действием температуры происходит заливание контактных площадок и самих ножек детали.

- После заливки отводится паяльник и дается время на остывание компонента. Когда припой остыл — работа выполнена.

Процесс пайки SMD-компонентов

При выполнении аналогичных действий с микросхемой процесс пайки немного отличается от вышеприведенного. Технология будет выглядеть следующим образом:

- Ножки SMD-компонентов устанавливаются точно на свои контактные места.

- В местах контактных площадок выполняется смачивание флюсом.

- Для точного попадания детали на посадочное место необходимо сначала припаять одну ее крайнюю ножку, после чего компонент легко выставляется.

- Дальнейшая пайка выполняется с предельной аккуратностью, и припой наносится на все ножки. Излишки припоя устраняются жалом паяльника.

Паяльник с острым жалом 24 В.

Как паять при помощи фена?

При таком способе пайки необходимо смазать посадочные места специальной пастой. Затем на контактную площадку укладывается необходимая деталь — помимо компонентов это могут быть резисторы, транзисторы, конденсаторы и т. д. Для удобства можно воспользоваться пинцетом.

После этого деталь нагревается горячим воздухом, подаваемым из фена, температурой около 250º C. Как и в предыдущих примерах пайки, флюс под действием температуры испаряется и плавится припой, тем самым заливая контактные дорожки и ножки деталей. Затем отводится фен, и плата начинает остывать.

При полном остывании можно считать пайку оконченной.

Фен для паяния мелких деталей

Источник: https://ssk2121.com/temperatura-payki-smd-komponentov/

Влияние температуры паяльника на качество пайки

Даже такой простой инструмент как паяльник обладает особенностями конструкции, которая состоит из отдельных элементов. Самыми меньшими размерами обладает жало. От уровня качества этой детали зависит работоспособность приспособления. Если вам это неинтересно, то можно просто купить паяльный набор, воспользоваться инструкцией и не думать о том, какое жало для паяльника лучше. Но если вы любознательны и считаете, что сможете разобраться с этим вопросом самостоятельно, то читайте далее.

Свойства наконечника

Рабочий наконечник обладает следующими свойствами:

- Теплопроводность. Очень важный параметр, который определяет, какое количество тепла будет передаваться на рабочую область от нагревательного элемента;

- Способность скапливать тепло. Эта характеристика зависит от размеров наконечника. Очень тонкое жало при контакте с крупным элементом может мгновенно отдать тепло;

- Износоустойчивость. Конечно, паяльником забивать гвозди никто не будет, но с течением времени наконечник подвергается износу из-за механического воздействия и влияния агрессивных флюсов;

- Защита от окислительных процессов. Даже тонкая окислительная пленка существенно уменьшает качество жала.

С точки зрения проводимости тепла, самым оптимальным металлом для жала считаются медные сплавы. Но медь характеризуется низкой стойкостью к коррозии и износу. Сплавы на основе никеля или стали — абсолютная противоположность. Высокий уровень прочности, защита от ржавчины — но ужасная способность к теплопроводности.

Потому современные производители пытаются создавать жала из самых разных материалов, чтобы подстроиться под рыночные запросы. Также они постоянно экспериментируют с материалами-композитами, увеличивая эксплуатационные свойства инструмента.

Изделия из меди

Этими наконечниками оснащается большая часть паяльников. Изделие из меди очень универсально и обладает отличной теплопроводностью. А самое главное — прекрасной теплоемкостью.

То есть при обработке крупных деталей или спайке толстых проводов собранная тепловая энергия не будет резко менять температуру и рассеиваться. Потому для обработки массивных элементов специалисты предпочитают пользоваться паяльниками с крупным жалом из медного сплава. Для нагревания такого изделия необходимо большое количество энергии, однако его масса обеспечивает стабильные температурные показатели при работе.

Таким жалом паять можно практически любые детали. Исключением тут являются лишь планарные микросхемы, модули SMD и пр. Конечно, наконечнику также можно придать и более тонкую форму, однако в таком случае он будет быстро изнашиваться.

Самая главная проблема медных сплавов — низкий уровень термостойкости и чрезмерная мягкость. Также при воздействии высоких температур изделие из меди начинает окисляться. Чистка наконечника классической методикой не дает положительного результата. Мастерам приходится делать зачистку с помощью наждачки или напильника, после чего размеры жала существенно уменьшаются.

Для той цели, чтобы сохранить поверхность жала в хорошем состоянии, она покрывается припоем.

Процесс лужения

Для начала изделие нужно протереть смоченной в воде губкой, слегка прогреть и зачистить надфилем (мелким напильником) или наждачным абразивом. После этого его нужно поместить в канифоль, а сверху положить кусок припоя. Оловянный сплав сам начнет покрывать поверхность жала.

Другой вариант — потереть раскаленный наконечник о поверхность древесины, на которую нанесен припой или флюс. Лучше выбирать хвойную древесину.

Другая проблема меди — низкая стойкость к коррозии при больших температурах и воздействии флюсов. Не нужно полагать, что именно кислотные составы являются причиной всех проблем. Канифоль тоже оказывает неблаготворное влияние на медь. С течением времени на поверхности металла появляются борозды и микроскопические ниши, которые нужно обязательно шлифовать.

Так или иначе, но при регулярной замене и должном уходе медное жало очень удобно использовать. Потому паяльники с такими наконечниками производят и сегодня.

Никель и серебро

Фактически это самый обыкновенный медный наконечник, но со специальным покрытием. Для обеспечения защиты от обгорания и коррозии поверхность изделия серебрится или никелируется. Проблема заключается лишь в том, что такой металл как никель характеризуется недостаточной хорошей адгезией, потому к нему не прилипает расплавленный до жидкого состояния припой.

У вас будет возможность лишь нагревать саму зону пайки, а не зачерпывать небольшое количество олова паяльником. На практике у вас будут заняты обе руки — одна будет удерживать инструмент, а другая — оловянную проволоку.

У серебряного покрытия нет такого рода проблем. При этом цена приспособления лежит в разумных пределах, а качество жала улучшается.

Другое решение — наконечник многослойного типа. В таких изделиях полезные свойства материалов используются по отдельности. Эти конструкции отличаются дороговизной, но они служат очень долгое время и крайне качественно выполняют поставленные перед ними задачи.

Стоит отметить и то, что наконечники с защитным покрытием запрещено зачищать абразивами, иначе слой для защиты повредится, а само изделие быстро сломается.

Керамическое покрытие

Конструкция корпуса сделана из крепкой керамики, а само жало изготавливается из металлического сплава. Такой материал как керамика отличается хорошей теплоемкостью и теплопроводностью. Но она гораздо прочнее медных сплавов и не боится воздействия коррозии. Создавая наконечники из материалов-композитов, производители стараются сочетать в одном приспособлении все самые лучшие свойства разных материалов.

Паяльники, оснащенные жалом из керамики, очень удобны. Их не нужно регулярно подвергать очистке. Однако мастера-старожилы больше любят изделия из меди.

Составные разновидности

Эта разновидность наконечников компонуется сразу из нескольких материалов. К примеру, сердечник выполнен из стали, теплопроводящий элемент — из меди, а никель, как и латунный сплав, обеспечивает защиту от коррозии.

При учете того, что условия работы постоянно могут меняться, для домашнего применения лучше обзавестись паяльником со сменными жалами. Самое важное — подобрать глубину посадки и диаметр.

Температурный стабилизатор

Конечно, для полноценной работы недостаточно одного только хорошего материала. Нужно и то, чтобы на конце наконечника постоянно была определенная температура. Именно для этой цели многие производители встраивают в тело жала специальный датчик.

По сути, такой контроль температурных показателей нужен лишь для тонкой обработки деталей, которые очень чувствительны к сильному нагреву. В таком случае на жале выставляется необходимая температура, и работу можно производить без страха испортить детали. В большей части конструкций используется простейшая схема — заблаговременная установка значений без последующего контроля.

Температурный регулятор может встраиваться в изделие, а может представлять собой отдельно стоящий блок, на который идет подача данных от датчика. Это не оказывает никакого влияния на качество исполнения работ.

Изготовление тонкого жала

Некоторые радиолюбители и домашние умельцы делают инструмент для пайки своими руками. Это происходит после того, как они перепробовали кучу вариантов — от дорогостоящих немецких и японских до никелированных штырей с газовыми активаторами и микроволнами из Поднебесной.

Для того чтобы сделать хороший наконечник, вам понадобится:

- Знакомый опытный токарь или доступ к станку.

- Прут из меди диаметром в 6−8 миллиметров.

- Небольшое количество серебра.

Создаем основу. Придаем медному прутку форму, соответствующую отверстию держателя наконечника.

С торцевой части делаем отверстие с глубиной в десять-пятнадцать миллиметров для резьбы «М4». Затем заказываем в ювелирном магазине или мастерской при нем пруток из серебра длиной десять миллиметров и диаметром в пять миллиметров. Качество драгоценного металла при этом совершенно неважно. Отрезаем двухсантиметровый отрезок от серебряного прута, создаем резьбу «М4», закручиваем его в основание и корректируем форму кончика.

После завершения обработки у вас получится качественный паяльник с тонким жалом. Медный сплав будет поставлять тепловую энергию на кончик из серебра, которое отличается прекрасной адгезией, потому к жалу будет отлично липнуть припой. Для надежности можно сделать сразу два жала, которые можно будет при необходимости поменять.

Недостаток лишь один — с течением времени серебро будет растворяться в свинце или сгорать, но это длительный процесс.

Источник: https://rem-serv.com/vliyanie-temperatury-payalnika-na-kachestvo-payki/

Какой паяльник нужен для пайки микросхем. Температура паяльника для пайки микросхем

СхемТемпература паяльника для пайки микросхем

Основная задача паяльника во время спаивания различных контактов заключается в расплавлении припоя и нанесении его на нужное место. Естественно, что для этого требуется температура паяльника, которая была бы выше, чем температура плавления расходных материалов.

С учетом того, что для разных металлов и их сплавов она может сильно отличаться, то выпускают инструменты с различной мощностью, которые способны работать в разных параметрах. Ведь слишком высокие показатели оказываются такими же вредными для качественного соединения, как и низкие.

Только в первом случае все приведет к расплавлению припоя до такого состояния, когда им уже невозможно будет работать, а во втором – он не сможет нормально расплавиться для соединения.

Все эти причины приводят к тому, что температура жала паяльника должна быть оптимальной. Для каждого случая подбираются свои варианты, которые должны помочь добиться лучших результатов. Для определения того, какая температура жала паяльника при пайке должна быть, учитывается расходный материал, толщина проводов, материл контактов и другие параметры.

Жало паяльника

Температура жала относительно используемого припоя

Рабочая температура паяльника для каждого процесса подбирается отдельно. Во время пайки однотипных контактов с использованием одного и того же припоя допускается применение одинаковых параметров инструмента.

В иных случаях даже приходится менять паяльник, чтобы подстроиться под нужные характеристики. Для работы с определенными припоями температура паяльника для пайки всегда должна быть немного выше, чем температура плавления припоя. Разница должна быть небольшой, всего в 5-10 градусов.

С современной техникой таких показателей легко добиться, если есть регулятор мощности и точный датчик разогрева.

| Тип припоя | Температура жала паяльника, градусы Цельсия |

| Сплав Вуда | 75 |

| Сплав Розе | 95 |

| ПСРЗИ | 146 |

| ПОЗИ 30 | 175 |

| ПСР | 240 |

| ПСР 1,5 | 285 |

| ПСР 2 | 248 |

| ПОС 50 | 250 |

| ПОС 61 | 197 |

| ПОС 10 | 305 |

| ПОС 40 | 243 |

| ПОС 61 | 195 |

| О2 | 237 |

| ПОССУ 95-5 | 245 |

Температура плавления различных металлов

Далеко не всегда приходится выполнять стандартную пайку с готовыми марками припоев. Иногда приходится работать с нестандартными для этого процесса металлами. Это не всегда дает гарантированно качественный результат, но порой именно пайка становится лучшим решением для соединения деталей. Здесь нужно знать, какая температура жала паяльника нужна для работы, а также и при какой происходит плавление металлов, с которыми ведется работа.

Если дело касается выпаивания контактов или разъединения определенных частей, то эта информация становится более важной, чем технические данные припоя. Температура нагрева паяльника должна достигать таких значений, чтобы можно было расплавить контакт.

Это значит, что она должна быть равной величине, при которой происходит плавление, или же превышать его. С учетом ограничения мощности паяльников это далеко не всегда осуществимо. Некоторые виды металла невозможно расплавить паяльником.

Стоит сравнивать технические характеристики инструмента с параметрами конкретного металла или сплава.

| Металлы и сплавы | Температура плавления материала, градусы Цельсия |

| Алюминий | 660,4 |

| Вольфрам | 3420 |

| Германий | 937 |

| Дуралюмин | 650 |

| Железо | 1539 |

| Золото | 1063 |

| Иридий | 2447 |

| Калий | 63,6 |

| Константин | 1260 |

| Кремний | 1415 |

| Латунь | 1000 |

| Легкоплавкий сплав | 60,5 |

| Магний | 650 |

| Медь | 1084,5 |

| Натрий | 97,8 |

| Нейзильбер | 1100 |

| Никель | 1455 |

| Нихром | 1400 |

| Олово | 231,9 |

| Осмий | 3054 |

| Ртуть | 38,9 |

| Свинец | 327,4 |

| Серебро | 961,9 |

| Сталь | 1400 |

| Фехраль | 1460 |

| Цезий | 28,4 |

| Цинк | 419,5 |

| Чугун | 1200 |

Способы получения нужной температуры

Температура жала паяльника 100 Ватт имеет определенные ограничения. С одной стороны, нельзя превысить максимальное значение при полном разогреве, а с другой – ее нельзя понизить так, чтобы она поддерживалась на одном и том же уровне. Если для пайки требуются более низкие значения данного параметра, то следует попробовать заменить инструмент.

Температура жала паяльника 60 Ватт будет ниже, чем аналога на 100 Вт, поэтому данная методика хорошо подходит для подбора нужной температуры. Долгое время именно она была основной, так как современные модели с регулируемыми параметрами появились относительно недавно. Недостаток методики заключается в том, что требуется покупать несколько видов паяльников.

Также это не дает точного регулирования, хотя для большинства случаев хватает и примерных значений.

Паяльник на 100 Ватт

Установка регулятора мощности помогает решить проблему с понижением температуры практически с любой моделью. Регулятор можно установить практически на любую модель. Он будет работать с относительными значениями в своем диапазоне.

К примеру, если диапазон регулировки значений лежит в пределах от 0 до 100%, то температура жала паяльника 40 Ватт на половине оборота ручки регулятора будет соответствовать температуре нагрева паяльника на 20 Ватт. При 25% это значение будет равняться 10 Ватт и так далее.

Регулятор может иметь ограничение по снижению, к примеру, до 50%. Ниже он не сможет опуститься.

Покупка модели с регулируемым значением температуры. Автоматически встроенный регулятор, оптимизированный под конкретную модель и находящийся непосредственно в корпусе устройства становится отличным современным решением.

Благодаря ему, температура паяльника для пайки микросхем будет регулироваться с точностью вплоть до 1 градуса Цельсия.

Стоимость таких паяльников выше, чем у стандартных моделей, применять регулятор к другим инструментам не получится, но удобство играет свою роль и для профессионального применения они становятся лучшим выбором.

Не совсем удобным способом регулировки является разогрев жала с последующим остыванием. Для начала инструмент доходит до своего максимума, а затем нужно подождать пока он не остынет до нужного значения. Остывание происходит медленно, так что подобрать нужною величину вполне реальною главное использовать для этого измерительные приборы, которые покажут точные параметры.

Оборудование для измерения температуры

Температура нагрева жала паяльника определяется при помощи специальных измерителей, или как их еще называют, термометров для паяльника. В основу данных устройств входит термопара, которая показывает точное значение с погрешностью до нескольких градусов.

На рынке встречается множество моделей, которые могут показывать температуру в градусах Цельсия или Фаренгейта. Практически все модели сейчас имеют цифровую шкалу для отображения данных.

Термопара со временем портится и ее требуется заменять, но это позволяет работать с любыми типами паяльников.

Измеритель температуры жала паяльника

Помимо отдельных измерителей еще имеются встроенные варианты. Они идут сразу выпонтированные в паяльник, что очень удобно для работы с одним инструментом. Это заметно влияет на стоимость изделия, но здесь не возникает проблем с частой заменой термопары.Еще одним способом определения является использование мультиметра. Это очень рас пространная методика, так как у специалистов по пайке всегда имеются такие приборы. Точность определения значений зависит от конкретной модели.

Заключение

Для домашней пайки зачастую подбираются условные примерные значения разогрева жала. Этого вполне достаточно для тех случаев, когда нет большой ответственности соединений. Если речь идет о профессиональной пайке и о работе с микросхемами, то здесь уже нужно соблюдать точность. Если для популярных видов материалов значения известны и температуру жала паяльника для ПОС 61 можно посмотреть по соответствующей таблице, то для нестандартных решений нужно подбирать значения самостоятельно.

Источник: https://xn----7sbeb3bupph.xn--p1ai/shem/temperatura-payalnika-dlya-pajki-mikroshem.html

Температура сварки полипропиленовых труб

» Разное » Температура сварки полипропиленовых труб

Прочность и долговечность различных коммуникаций из пластика зависит, насколько точно учтена температура пайки полипропиленовых труб. При сваривании изделий из полипропилена необходимо учитывать время нагрева материала, время остывания стыков.

Правильное сопоставление и учет температурных и временных показателей процесса пайки технических изделий из полипропилена способствует изготовлению прочного и надежного материала.

При отклонении от технологии изделие будет иметь разрывы в местах стыка и отличаться низким качеством.

Пайка ПП труб

Общая информация

Температурный режим пайки трубных изделий из полипропилена напрямую зависит от применяемого полимера. На практике используются 4 типа материалов:

- PN10, применяемые для использования технических изделий при температурном режиме до +40 С;

- PN16 для использования при +60 С;

- PN20, используемые в водопроводе от +80 С до +95 С;

- PN25 для режимов эксплуатации свыше +95 С.

Помимо выдержки температурного режима, сварка полипропиленовых труб своими руками зависит от давления, которое способно выдержать трубное технических изделий конкретной маркировки.

Первый тип применяется при прокладывании техизделий, предназначенных для холодного водоснабжения. Трубные изделия с маркировкой PN20 считаются универсальными и предназначены для холодного и горячего водоснабжения, но при учете, что воздействие +95 С носит кратковременный характер. Если температура не соблюдается, то от ее действия они потеряют герметичность и деформируются.

Режим пайки и его влияние на процесс

Технология пайки полипропиленовых труб заключается в их нагревании, после чего происходит размягчение входящего в их состав пластика. При соединении двух нагретых изделий возникает диффузия (взаимопроникновение) молекул полипропилена одного технических изделий в молекулы другого. В результате образовывается прочная молекулярная связь, делающая получившийся материал герметичным и прочным.

Если наблюдается недостаточный режим, то при соединении двух материалов не произойдет достаточная диффузия. В итоге стык техизделия получится слабым, что приведет к нарушению герметичности всего материала.

«Обратите внимание!

Излишний перегрев фитинга и трубного техизделия при сваривании становится причиной деформации деталей. Нарушается их геометрия, а во внутреннем сечении происходит наплыв валика.»

На выходе получается трубопровод с минимальным внутренним отверстием в месте стыка, диаметр которого не соответствует технологическим нормам.

Источник: https://moizagorod.ru/raznoe/temperatura-svarki-polipropilenovyh-trub.html

Таблица температур пайки для полипропиленовых труб: варианты пайки и правила выбора температуры

Чтобы устраиваемые коммуникации, выполненные из пластиковых материалов, служили долго, очень важно правильно определиться с температурой пайки полипропиленовых элементов.

При устройстве разводок трубопроводов водяных магистралей и отопления на основе полипропилена очень важно в точности выдержать необходимые температурные и временные значения при проведении работ по сварке труб.

Если будут допущены отклонения от рекомендованных показателей, то существует риск образования повреждения на участках соединения. Другим негативным следствием этого может стать ухудшение циркуляции жидкости по трубам.

При работе с трубами сечением до 63 мм чаще всего выбор останавливают на методе пайки, предусматривающем использование таких элементов, как муфты и раструбы. Примечательно, что в обоих случаях обязательным является применение такого дополнительного компонента, как муфты. Если соединяемые элементы превышают в диаметре 63 мм, то чаще всего используют стыковой метод.

Если значение диаметра не превышает 40 мм, то такие трубы сваривают с применением электросварочного портативного агрегата. Если сечение конструкции превышает 49 мм, то работы по соединению элементов проводят с применением прибора, имеющего центрическую конструкцию.

При соединении полимерных элементов применяют метод нагрева, осуществляемый при помощи насадок сварного агрегата.

Если выбор был остановлен на раструбном методе, то вначале необходимо провести подготовительные мероприятия:

- Необходимо взять электропаяльник, с помощью которого будут свариваться диэлектрические трубы, и разместить его на гладкой поверхности. Далее в нём необходимо зафиксировать вставные нагреватели подходящего размера, используя специальные ключи. Следует позаботиться о наличии в агрегате соответствующих насадок до того, как приступить к его нагреву;

- Начинают настраивать аппарат путем выбора подходящей температуры для соединения полипропиленовых труб.

Недопустимым считается, если при соединении электрических изделий температура наружного воздуха не соответствует оптимальному режиму. Этому моменту необходимо уделить особое внимание.

Если в летний период и на улице наблюдается сильный зной, то необходимо снизить продолжительность нагрева компонентов. В обратной ситуации, когда температура наружного воздуха является пониженной, то нагревать соединяемые элементы следует дольше обычного.

Чтобы определиться с подходящей температурой для сварки труб, важно принимать во внимание все нюансы.

К первой сварке приступают по истечении 5 минут с момента, когда сварочный агрегат был включён для разогрева. В то же время, когда очередной процесс сварки с использованием электросварочного агрегата будет завершён, необходимо удалить с его рабочих поверхностей частицы пластика.

Влияние температуры на процесс муфтовой стыковки ПП труб и фитингов

Если говорить об особенностях соединения полипропиленовых труб, то обязательной процедурой, которая предваряет пайку, является нагрев элементов до определенной температуры. Соблюдение этого условия позволяет придать пластическим массам стыкуемых элементов достаточную эластичность.

Закончив работу по пайке полипропиленовых труб, можно наблюдать такое явление, как диффузия молекул полипропилена.

Иными словами, структура сваренных элементов изменяется на молекулярном уровне, поэтому после отвердевания материала пластические массы на участке стыка обретают крепкие связи.

Выбранный температурный режим является одним из ключевых факторов, от которого зависит прочность соединяемых поверхностей полипропиленовых труб.

Если температура нагрева оказалась недостаточной, что чаще всего это заканчивается тем, что в процессе пайки не удается обеспечить достаточный диффузионный процесс.

В результате молекулы тела трубы и фитинги не состоянии добраться до сопрягаемых участков, что негативным образом сказывается на качестве соединения. Под воздействием нагрузок пайка разрушается или же через короткий промежуток времени в используемой конструкции наблюдается течь.

Если же соединяемые элементы будут перекрыты, то можно столкнуться с критической деформацией тела элементов. На фоне этого сваренные детали лишаются своей геометрии или может образоваться наплыв чрезмерного валика во внутреннем сечении. Следствием этого становится уменьшение диаметра внутреннего отверстия изделия на участке сварки.

Особенности подбора температуры

При работе с полипропиленовыми трубами важно в области стыковки обеспечить нагрев до уровня 255-265 градусов Цельсия. При выборе температурного режима необходимо обращать внимание и на ряд дополнительных параметров:

- диаметр;

- температура окружающей среды;

- продолжительность нагрева.

На практике удается наблюдать прямую зависимость между диаметром соединяемых элементов и продолжительностью их разогрева.

Особое внимание необходимо уделять увеличению температуры наружного воздуха. Это связано с тем, что при проведении монтажных работ обязательно образуются небольшие перерывы, связанные с необходимостью извлечения элементов от нагревательного сварочного агрегата и выполнения их муфтовой стыковки.

Чтобы свести к минимуму эффект, вызываемый остыванием при низких температурах изделия, желательно подвергать конструкции из полипропилена нагреву в течение более длительного времени.

В качестве рекомендуемого промежутка следует выбирать 2-3 секунды, причем в отдельных случаях этот вопрос решается опытным путем.

Также необходимо быть очень осторожным при выборе для нагревательного устройства температурного режима выше отметки 270 градусов Цельсия на фоне относительно небольшого периода нагрева.

При пайке полипропиленовых труб с такими параметрами возникает риск того, что верхние слои материала буквально через мгновение разогреются до высоких температур, а при этом основное тело будет прогрето недостаточно.

Выполнение стыковки в подобных условиях может привести к образованию чересчур тонкой прозрачной пленки.

Инструкции нагрева, значение времени воздействия

Решая вопрос с параметрами нагрева соединяемых полипропиленовых труб, необходимо обращать внимание на диаметры деталей, которые можно узнать из соответствующей таблицы. Причем в зависимости от того, какие размеры имеет полипропиленовая труба, необходимо менять продолжительность нагрева, оставляя неизменной заранее выбранную температуру на нагревательном элементе. Чтобы обеспечить высокую надежность муфтового стыка, необходимо соблюдать следующие критерии:

- продолжительность нагрева;

- время, в течение которого должен быть зафиксирован стык;

- продолжительность паузы, по истечении которой допускается продолжить операцию по сварке соединяемых элементов.

Факторы, способные повлиять на качество работ

Среди нюансов, которые необходимо учитывать при создании сварного соединения полипропиленовых труб, следует выделить необходимость изготовления сварочного пояса, который должен иметь оптимальную длину. Чаще всего он имеет тот же размер, что и глубина цилиндрических насадок, которые используются на нагревательном элементе сварочного оборудования. Чтобы обеспечить необходимый размер стыка, необходимо основательно закрепить полипропиленовую трубу на теле элемента.

В тех случаях, когда сварка выполняется в условиях отрицательных температур, желательно использовать теплый материал, для чего его перед проведением работ следует подержать в теплом помещении в течение некоторого времени.

Перед проведением работ сварочный агрегат необходимо прогреть до температуры 283 градусов Цельсия, причем точный режим определяется с учетом температуры окружающей среды.

Действуя подобным образом, можно предотвратить возникновение значительных потерь тепла в момент, когда соединяемый элемент будет доставляться от аппарата к участку, где должно быть выполнено соединение.

Для определения оптимальной величины нагрева и его продолжительности проводят предварительный нагрев, каждый раз корректируя указанные показатели на одну — две секунды.

Некоторые особенности выдержки теплового режима

Во время разработки проекта полипропиленового трубопровода нужно учесть особенности последующего пошагового монтажа. Нежелательно размещать сварочное оборудование слишком далеко от места, где будет создаваться соединение с участием нагреваемых элементов. В некоторых случаях могут быть допущены ошибки, из-за которых сложно обеспечить непосредственный доступ к месту сварки.

В подобном случае не остается ничего другого, как производить нагрев элементов на большом расстоянии от аппарата. Все это приводит к появлению потерь тепла в тот момент, когда свариваемые элементы доставляются к месту их соединения, где приходится тратить время на точное размещение на участке муфтового стыка. Если пренебречь этими нюансами, то часто не удается обеспечить достаточную прочность шву.

Если сварка будет осуществляться не в том порядке, то следствием этого станет невозможность создания завершающего стыка. Подобное может случиться из-за того, что между элементами недостаточно пространства, чтобы вставить туда нагревательный элемент.

В подобных ситуациях следует избегать деформации места на трубопроводе, чтобы добиться большей ширины зазора.

Решив создать более удобные условия для размещения аппарата на участке будущего стыка, можно ухудшить привлекательный вид коммуникаций, а вдобавок к этому есть вероятность возникновения статического напряжения отдельных участков системы.

Заключение

Процесс сварки полипропиленовых труб предусматривает множество нюансов, среди которых одним из главных является правильный выбор температуры нагрева свариваемых элементов. Необходимо помнить, что продолжительность нагрева может не только повлиять на качество соединения, но и изменить внешний вид самой инженерной системы. По этой причине важно уделить внимание всем особенностям, которые должны быть учтены при проведении пайки элементов трубопровода.

Причем выбранная температура зависит не только от размеров свариваемых элементов, но и от условий, в которых будут выполняться работы по пайке изделий. Пренебрежение одним и тем более несколькими нюансами может негативно повлиять на работы всей системы. Причем в некоторых случаях это может даже привести к появлению аварийных ситуаций.

Источник: https://stoki.guru/truby-i-fitingi/polipropilenovye-truby/tablica-temperatur-payki-dlya-polipropilenovyh-trub.html

До какой температуры нагревается паяльник

· 09.09.2019

Основная задача паяльника во время спаивания различных контактов заключается в расплавлении припоя и нанесении его на нужное место. Естественно, что для этого требуется температура паяльника, которая была бы выше, чем температура плавления расходных материалов.

С учетом того, что для разных металлов и их сплавов она может сильно отличаться, то выпускают инструменты с различной мощностью, которые способны работать в разных параметрах. Ведь слишком высокие показатели оказываются такими же вредными для качественного соединения, как и низкие.

Только в первом случае все приведет к расплавлению припоя до такого состояния, когда им уже невозможно будет работать, а во втором – он не сможет нормально расплавиться для соединения.

Все эти причины приводят к тому, что температура жала паяльника должна быть оптимальной. Для каждого случая подбираются свои варианты, которые должны помочь добиться лучших результатов. Для определения того, какая температура жала паяльника при пайке должна быть, учитывается расходный материал, толщина проводов, материл контактов и другие параметры.