Сварка прожигает металл: что делать, как варить инвертором?

- Почему сварка прожигает металл

- Выбор режима и электродов для сварки

Сварка прожигает металл: что делать, как варить инвертором?

Чтобы сварка не прожигала металл, нужно иметь хотя бы небольшой опыт сварщика и знания, какой ток выставить на инверторе и какими электродами лучше всего варить тонкий металл. Именно со сваркой тонкого металла, чаще всего и возникает данная проблема, когда электрод отводится от поверхности вверх, возникает длинная дуга, напрочь прожигающая дыру в металле.

Именно по этой причине для сварки тонкостенных труб необходимо выдерживать дугу как можно короче, чтобы не прожечь металл. Также, толщина металла не должна быть меньше диаметра электрода, поскольку прожечь металл толстыми электродами намного проще. О том, что делать, если сварка прожигает металл, и как этого избежать, будет рассказано ниже.

Почему сварка прожигает металл

Существует несколько основных правил при настройке и регулировке инвертора, которые помогут не прожечь металл при сварке:

- Во-первых, варить тонкий металл лучше именно инвертором на постоянном токе, подключив держатель электрода к плюсовой клемме аппарата, а массу к свариваемой заготовке. Таким образом, большая температура будет приходиться на электрод, а не на тонкостенный металл.

- Во-вторых, чтобы не прожечь металл при сварке инвертором нужно варить только на малых токах, от 30 до 50 А.

- В-третьих, толщина свариваемого металла должна быть не тоньше электрода для сварки. Варить тонкий металл лучше электродами 1,6-2 мм. Как раз, сварочный ток в 30-50 А и соответствует данным параметрам.

- В-четвертых, чтобы не прожечь тонкий металл, варить его нужно сначала не сплошным швом, а прихватками, делая как можно меньше зазор между свариваемыми элементами.

- В-пятых, варить металл толщиной в 0,5 мм, электросваркой очень и очень сложно, лучше всего для этих целей использовать сварку в защитной среде.

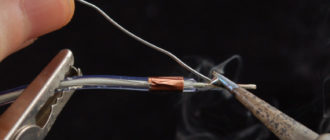

Существует и ещё один способ сварки тонкого металла, чтобы его не прожечь. Связан он с использованием дополнительного электрода, который будет применяться в качестве присадочного материала. Просто берете электрод и используете его для расплавления основным электродом, при этом, делая больший упор именно на него, а не на тонкий металл.

В таком случае получиться заварить тонкостенные изделия из стали и не прожечь их при этом.

Выбор режима и электродов для сварки

Ранее на сайте про ручную дуговую сварку mmasvarka.ru уже рассказывалось о настройках инвертора, касательно применяемых электродов и толщины используемого металла. Но, как говорится, повторение никогда не будет лишним, особенно если речь идет о том, как сварить металл, чтобы его не прожечь.

Тонким для сварки считается металл, толщина которого составляет 2,5 и менее миллиметров. И, как было сказано выше, если сварка прожигает металл, то, нужно использовать электроды как можно меньше диаметром. Ниже будут представлены основные режимы сварочного инвертора и диаметр электродов, в зависимости от толщины свариваемого металла.

Настройка инвертора по диаметру электродов и толщине металла выглядит следующим образом:

- Толщина металла (0,5 мм) — диаметр электрода (1 мм), сварочный ток (10-20 А);

- Толщина металла (1 мм) — диаметр электрода (1-1,6 мм), сварочный ток (30-35 А);

- Толщина металла (1,5 мм) — диаметр электрода (2 мм), сварочный ток (35-45 А);

- Толщина металла (2 мм) — диаметр электрода (2,5 мм), сварочный ток (50-60 А);

- Толщина металла (2,5 мм) — диаметр электрода (2-3 мм), сварочный ток (65 А);

Представленные данные являются приблизительными, ведь при сварке инвертором, многое зависит и от параметров самой электросети. Если в ней будет пониженное напряжение, то, соответственно, значения тока на инверторе, также, придется повышать.

Кроме всего вышеперечисленного, стоит отметить и ещё одну важную деталь при сварке тонкого металла, она относится к скорости движения электродом. Чтобы не прожечь металл, электрод нужно вести несколько быстрее, чем при сварке толстых металлов.

Источник: https://mmasvarka.ru/svarka-prozhigaet-metall.html

Техника сварки тонкого металла электродом: особенности оборудования

Сварка тонкого металла электродом – сложная в реализации задача, с которой рано или поздно сталкивается каждый практикующий сварщик. Подобные работы имеют свои особенности, которые будут рассмотрены в данной статье.

Проблемы тонкостенных изделий

Технология сварки тонкого металла покрытыми электродами требует от исполнителя внимания к деталям и точности в работе. Новичкам не следует приступать к соединению тонколистовых изделий без достаточного опыта в области сваривания элементов средней толщины. Обучающие центры выпускают специализированную литературу, способную облегчить выполнение этой задачи.

Сложности в работе вызваны следующими причинами:

- Опасность прожогов. Это наиболее распространенная ошибка начинающих сварщиков, которые не могут подобрать оптимальные рабочие параметры и скорость движения электрода.

- Слабая проварка шва. Еще одна проблема неопытных специалистов, причина которой вытекает из первой. Пытаясь избежать прожогов, оператор выбирает слишком высокую скорость движения электрической дуги. Это приводит к тому, что зона расплава не успевает как следует прогреться. В результате соединение не обладает необходимой крепостью и герметичностью.

- Наплывы. Они появляются с обратной стороны соединения. Примечательно, что с наружной части шов может не иметь визуальных дефектов, тогда как на противоположной части изделия могут образовываться многочисленные выступы, которые вызваны проседанием расплавленного металла под действием силы тяжести.

- Деформация поверхности. Металл обладает высокой теплопроводностью. Тонколистовая поверхность нагревается очень быстро, а перегрев чреват изменению структуры на молекулярном уровне: вокруг зоны контакта под действием температуры металл расширяется, тогда как на других участках поверхность холодная. В результате поверхность заготовки деформируется.

Выбор режимов и электродов

При сваривании тонкостенных конструкций рекомендуем использовать аппараты инверторного типа. Если сравнивать с агрегатами трансформаторного типа, инверторы создают более стабильную дугу, а диапазон регулировки сварочного тока при этом гораздо выше. Дополнительные функции, типа «антизалипание электрода», способны облегчить выполнение работ.

Рабочие параметры устанавливают исходя из толщины изделия, при этом зависимость имеет прямой характер – чем тоньше заготовка, тем меньше должна быть величина сварочного тока.

В технических справочниках указано, что тонкостенным считают такое изделие, толщина стенок которого не превышает 5 мм. Практика показывает, что определенные проблемы начинаются при работе с металлом толщиной менее 3 мм.

В качестве примера приведем рекомендуемое сечение электрода и силу сварочного тока, в зависимости от толщины заготовки:

Как видите, амперные характеристики невозможно указать точно, по причине различия характеристик различных сортов металла. Оптимальные параметры подбираются опытным путем.

Функция регулировки режима розжига дуги поможет избежать прогаров на стартовом участке. Это позволит приступить к работе непосредственно в зоне стыковки. В противном случае рекомендуем производить розжиг на толстом участке с последующим переносом дуги в рабочую область.

Следует помнить, что тонкие электроды плавятся гораздо быстрее, чем обычные. При сварке участков равной длины расход тонких стержней будет выше. Требования к материалам изготовления электродов не отличаются от стандартных требований при выполнении сварочных работ – основа электрода должна соответствовать базой поверхности изделия.

Правильная технология

Чтобы понять, как правильно варить тонкое железо инверторами, необходимо тщательно изучить технологическую цепочку. Ее этапы не отличаются от схемы сваривания стандартных изделий:

- Предварительная подготовка поверхности.

- Рабочий цикл.

- Финишная обработка шва.

Рассмотрим каждую стадию подробнее.

Подготовка

На данном этапе необходимо очистить зону соединения от следов старой краски и очагов коррозии. После этого поверхность обезжиривается с помощью любого доступного растворителя. Особое внимание необходимо уделить месту монтажа массы сварочного агрегата. Некачественная обработка места крепления может нарушить контакт.

Сварка

Порядок выполнения работ электросваркой следующий:

- Подготовьте электроды исходя из толщины заготовки. Наконечник следует очистить от флюсового покрытия на длину 5-6 мм для облегчения розжига дуги.

- Вдоль линии будущего шва рекомендуем сделать точечные прихваты с интервалом 100-120 мм. Это позволит избежать смещения элементов конструкции в процессе выполнения работ.

- Процесс розжига дуги осуществляется двумя способами. В первом случае необходимо провести стрежнем по поверхности. Движение должно напоминать поджигание спички. Альтернатива – постукивание электродом по поверхности. Данный способ применяют при работе в труднодоступных метах. Длина сварочного дуги не должна превышать диаметр сечения электрода. В этом случае она будет обладать достаточной плотностью и стабильностью.

- Скорость движения электрода подбирается индивидуально, исходя из текущих условий работ. Зона расплава должна иметь несколько удлиненную форму – это свидетельствует о том, что металл прогревается на нужную глубину.

- Следите за плавностью движения дуги и избегайте резких движений. Несмотря на то, что современные модели сварочных аппаратов оснащено вспомогательными функциями, колебание дуги может привести к дефектам шва.

Дополнительными функциями, которые упрощают процесс соединения, являются:

- Форсаж дуги. При удлинении разряда рабочий параметры автоматически повышаются, стабилизируя дугу.

- Антизалипание электрода. При контакте электрода с поверхностью автоматика сбрасывает напряжения, препятствуя залипанию стержня.

В процессе выполнения работ важно обеспечить визуальный контроль над сварочной ванной. При этом угол наклона электрода должен находиться в диапазоне 60-90º. При уменьшении угла наклона шов будет иметь наружные выпуклости, свидетельствующие о том, что металл не прогрелся только на поверхности.

После кристаллизации соединения его очищают от шлака и проводят первичный осмотр на наличие дефектов.

Приемы

Для получения качественного неразъемного соединения используют следующие приемы:

- Внахлест. При наличии запаса длины соединяемых изделий, данный способ позволит надежно соединить их, благодаря большей площади контакта. При этом необходимо тщательно следить за прогревом поверхности, во избежание прожогов.

- Точками. Метод позволяет избежать перегрева поверхности. Применяется при соединении особо тонких листов. Рекомендуемый шаг точки – три величины сечения электрода.

- С дополнительным электродом. В этом случае необходимо очистить анод от флюсового покрытия и уложить вдоль линии сварки. Места укладки тщательно проваривают. Технология подходит для заделки одиночных отверстий.

- Обратной полярностью. Применение способа предусматривает подключения держателя к плюсу, а массы – к минусу. При этом поверхность нагревается быстрее, чем электрод, что снижает риск прожога.

- При сварке металлов разной толщины применяют следующий способ: розжиг дуги выполняют на более толстом элементе, а затем переносят ее на более тонкую часть.

Сварка листового металла встык осуществляется двумя способами:

- с отбортовкой кромок;

- на подкладке.

Кроме того, медную пластину рекомендуют подкладывать с целью отвода тепла от стали, ввиду большей теплопроводности. Это позволяет избежать прожогов изделий.

Основные способы соединения

Техника выполнения работ зависит от применяемого сварочного оборудования и расходных материалов. Рассмотрим особенности соединения в зависимости от технологии, за исключением сварки плавящимися электродами, которая была рассмотрена выше.

Неплавящимися графитовыми электродами

Данный способ получил особое распространение при работе с тонкостенными изделиями профессиональными сварщиками. Существует два способа достижения цели:

- Использование присадочной проволоки;

- Метод оплавления с последующим стыкованием.

Второй способ применяется чаще, поскольку оплавление исключает использование дополнительных присадочных материалов, что влияет на себестоимость работ. Суть метода заключается в температурной обработке соединяемых кромок до изменения агрегатного состояния поверхности. При этом создаются условия для соединения материала. Обладая определенными навыками можно создать герметичное соединение без выгорания отдельных участков.

Проволоку используют в качестве наполнителя для различных полостей и пустот. Величина сечения материал изготовления должны соответствовать характеристикам обрабатываемой детали.

Очень тонкий металл

В этой проблемой чаще всего сталкиваются работники станций технического обслуживания, при ремонте элементов кузова автомобилей. Современные производители транспорта используют листы, толщина которых не превышает 0,8 мм. Таким образом, использование аппаратов инверторной сварки не представляется возможным, за исключением аварийных случаев.

Основным способом решения проблемы считают использование накладок из более толстого материала, который играет роль каркаса будущего соединения.

Особенности работы с оцинкованной сталью

При работе с оцинковкой рекомендуем снять защитное покрытие ручным или механическим способом. В противном случае цинк будет выгорать в процессе соединения, что может привести к отравлению работника его парами.

На промышленных предприятиях для подготовки изделия используют направленное пламя, выжигающее цинковый слой.

Ввиду незначительной толщины специалисты рекомендуют применять точечный метод соединения.

Альтернативные методы

Надежной альтернативой инвертору считают применение полуавтоматов для соединения тонких металлических элементов. Использование проволоки позволяет увеличить производительность работ, за счет отсутствия пауз для замены электродов. Ассортимент расходных материалов позволяет подобрать идеальный вариант для конкретного случая.

Недостаток полуавтомата заключается в повышенных требованиях к квалификации работника – начинающий сварщик не способен за короткий срок освоит все навыки работы с данным оборудованием.

Заключение

Сварка тонколистового металла – ответственный процесс, который требует от исполнителя определенных профессиональных навыков. Опытным специалистам лучше использовать полуавтомат – он позволяет увеличить производительность работ и обеспечивает тонкую настройку рабочих параметров.

Источник: https://svarka.guru/tehnika/detaley/tonkogo-metalla-elektrodom.html

Электрозаклепка или сварка через отверстие

Электрозаклепками называют точечные швы, которые выполняются сварочной дугой при помощи плавящегося или неплавящегося электрода. Сварка таким способом широко применяется в промышленности, она является высокопроизводительной и удобной в сборке конструкций больших габаритов, например, когда осуществляется обшивка пассажирских вагонов.

Применение

Сварка электрозаклепками используется для того, чтобы:

- соединить тонколистовую обшивку с рамами, которые выполнены из профильного проката. Так как из-за крупных габаритов конструкции невозможно применить контактный способ точечной сварки.

- образовалось соединение из пакета элементов.

- приварить шпильки.

Как осуществляется сварка?

Разработанная С.А. Егоровым, сварка электрозаклепками, как правило, организовывается с помощью плавящегося стального электрода под слоем флюса. Она выполняется двумя способами.

- В первом случае сварочной дугой проплавляется верхняя деталь. Применяется, когда металлический лист тонкий (меньше 2 мм).

- Второй метод основывается на предварительно подготовленном отверстии, выполненное сверлением или прокалыванием.

Экономичней оказался первый способ, когда сварка металла электрозаклепками происходит без отверстия в верхней детали.

Также сварка электрозаклепками может осуществляться с помощью стального электрода под флюсом без предварительного сверления отверстия в верхнем листе толщиной до 12 мм. Это становится возможным благодаря применению силы сварочного тока в 4590 — 5000 А и использованию электродной проволоки диаметром 14 — 16 мм.

Но все же сварка деталей, у которых толщина более 2 мм без подготовленного отверстия, как правило, нецелесообразна. Ведь тогда применяются большие сварочные токи и электроды больших диаметров, что заканчивается образованием очень большой головки электрозаклепки, тогда как диаметр ее стержня мал.

Если элементы толщиной больше 2 мм, то необходимость в сверлении или прокалывании отверстия приводит к ограничению области применения электрозаклепочных швов.

Использование неплавящегося электрода при сварке электрозаклепками позволяет создавать швы без усиления, при этом получается большая глубина проплавления металла, по сравнению с применением плавящегося электрода.

Листы толщиной по 6 мм и более можно сваривать неплавящимся гра-фитированным электродом с помощью постоянного тока, который применяется в диапазоне от 400 — 700 А. Графитированная масса марки А, выпущенная Московским заводом электродов, применяется как электродный материал.

Чтобы защитить шов при сварке можно использовать флюс или разнообразные защитные газы.

Техника и режимы сварки

Электрозаклепки ставятся с помощью подачи сварочной проволоки и без нее. В первом случае проволоку направляют в зону сварки, завершается процесс после того, как заданное количество проволоки расплавилось.

Это происходит при помощи реле времени или механического прерывателя. Без проволоки осуществляется процесс так: в процессе горения дуги она не подается, так как закреплена в токоподводящем мундштуке.

Дуга продолжает гореть до естественного обрыва, ведь ее длина и напряжение меняются.

Лунки выплавляются с помощью электрозаклепочника без флюса, когда величина тока составляет 1800 — 2000 А.

Чтобы начать процесс нужно электрозаклепочник установить таким образом, чтобы сварочная проволока образовывала с вертикалью угол 15-20 градусов, а у сварочной проволоки торец соответствовал центру будущей точки.

Техника сварки швов в различных положениях

Результатом недолгого горения дуги станет выплескивание расплавленного металла ее дутьем на кромку лунки. Лишний металл удаляют с помощью зубила и молотка.

Инженер И.И. Каховский осуществил соединение электрозаклепками с ручной подачей проволоки. Чтобы проволока плавно опускалась по мере ее плавления, нужно ее направлять и одновременно быстро поворачивать в обе стороны, производя движения вокруг ее оси. Ее диаметр может быть прежним и не зависеть от диаметра отверстия в верхней детали.

Чтобы выбрать режим и технику сварочных работ нужно учесть следующие моменты:

- В зависимости от марки применяемого флюса находится его расход и глубина провара.

- Электрозаклепки могут получиться разного размера, на это влияет скорость подачи проволоки.

- Если слой флюса небольшой, то электрозаклепки вздуваются.

- В электрозаклепках образуется пористость, причинами ее могут быть ржавчина, окалина или влажный флюс.

Шланговые полуавтоматы пригодятся для целесообразной работы, ведь тогда для проплавления верхнего слоя понадобится значительно меньшая величина сварочного тока. При их задействовании важнейшим параметром режима сварки становится время горения дуги, определяющее качество электрозаклепок. Поэтому электрическая схема полуавтомата должна базироваться на реле, чтобы дозировать время прохождения тока.

Если режим и технику сварочной работы не соблюдать, то это чревато дефектами в электрозаклепочных соединениях. Причинами их образования являются:

- При сварке без направления проволоки непроваренные кромки получаются, если диаметр отверстия больше диаметра проволоки на 1-3 мм.

- Если нижний элемент не проварен, то это возможно при малом токе, если диаметр проволоки мал, при недостаточном сжатии соединяемых элементов, ослаблении контактов цепи.

- Верхняя часть бывает прожженной в случае сильного сжатия сварочных элементов или когда повышена величина тока.

- Если плохо сжаты свариваемые поверхности, то возникают трещины в ядре электрозаклепки.

- На поверхности и в сечении электрозаклепки образуются поры от соединения элементов, которые не очищены от ржавчины, влаги, грязи, а также если применяется влажный или замусоренный флюс.

- Выплеск металла на поверхность или на края электрозаклепки происходит в том случае, если применяется засоренный шлаковой коркой флюс или когда зашлакован конец проволоки или токоподводящий мундштук.

- Если в зону сварки засыпано недостаточное количество флюса, тогда возникает вздутие головки электрозаклепки.

- Электрозаклепка, в которой образуется недостаточная высота головки, получается в результате зазора между соединяемыми поверхностями.

- Слишком большая высота электрозаклепки возникает, когда флюс содержит много мелких частиц, а также при недостаточной величине тока для конкретного диаметра проволоки.

Высокая работоспособность электрозаклепочных соединений наблюдается при ударной и знакопеременной нагрузках, по сравнению со сплошными швами. На металле малой толщины можно осуществить контроль качества по внешнему виду с обеих сторон.

- Фёдор Ильич Артёмов

Источник: https://steelfactoryrus.com/elektrozaklepka-ili-svarka-cherez-otverstie/

Техника сварки тонкого металла инвертором

[Сварка листов тонкого металла инвертором] позволяет быстро и качественно изготовить металлическое изделие.

Тонколистовым называют материал с толщиной до 5 мм, его часто применяют при производстве заготовок для автомобилей, моторных лодок, а также для изготовления труб, различных корпусных конструкций и т.д.

Основной проблемой при сваривании тонких листов металла является большая вероятность их повреждения.

Причиной этому может стать неосторожное движение сварщика, в результате чего на обрабатываемой детали может образоваться прожиг.

Кроме того, сварка тонкого металла, осуществляемая человеком без опыта, может получиться некачественной из-за несоблюдения технологии.

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги. Поэтому приступать к сварке инвертором тонких листов без знаний особенностей процесса не рекомендуется.

Далее предлагаем ознакомиться с пошаговым уроком, специально созданным для начинающих сварщиков, с помощью которого можно узнать, как правильно варить инверторным полуавтоматом тонкий металл.

Пошаговое руководство по свариванию инвертором тонкого металла

Сварка тонкого металла требует, как и любой другой сварочный процесс, иметь под рукой защитную одежду: специальный шлем для сварки, перчатки и верхнюю одежду из грубой ткани, но ни в коем случае не следует надевать резиновые перчатки.

Шаг первый

Осуществляем настройку сварочного тока и подбираем электропроводник, который позволит работать инвертором.

Показатель сварочного тока берем, исходя из характеристик соединяемых листов металла.

Обычно на корпусе инвертора производитель указывает силу тока для конкретных случаев.

Электроды для инверторной дуговой сварки используем с диаметром 2-5 мм. Далее в держатель вставляем электропроводник, подсоединяем клемму массы к обрабатываемой детали.

Чтобы не произошло залипание, не стоит подносить его к детали слишком резко.

Шаг второй

Сварка тонкого металла с применением инверторного аппарата, начинается с зажигания дуги.

Электродом пару раз точечно касаемся свариваемой линии под небольшим углом, что позволит активировать его.

От свариваемого изделия держим электропроводник на расстоянии, которое будет соответствовать его диаметру.

Шаг третий

Если все вышесказанное проделали правильно, должно получиться качественное шовное соединение.

ВАЖНО ЗНАТЬ: Все о контактной сварке — технология и аппараты

На данный момент на поверхности сварочного шва имеется накипь или окалины, их нужно снять с помощью какого-либо предмета, например, молоточка.

Следующее видео для начинающих сварщиков продемонстрирует, как правильно осуществить соединение инвертором тонких листов металла.

Как вести контроль над дуговым зазором?

Дуговой зазор представляет собой расстояние, образующееся в ходе сварки между соединяемыми элементами и электродом.

Обязательно в процессе работы инвертором нужно поддерживать стабильный размер указанного расстояния.

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

Если варить тонкий металл инверторным полуавтоматом и при этом держать слишком большое расстоянием между электропроводником и заготовкой, то такой большой промежуток может стать помехой провару.

Электрическая дуга будет подпрыгивать, наплавляемый металл будет ложиться криво.

Правильное и стабильное расстояние позволит получить качественное шовное соединение, при этом варить тонкий металл инвертором необходимо, как уже говорилось выше, с зазором, соответствующим диаметру электрода.

Получив опыт и умение управлять инверторной длиной сварочной дуги, удастся добиться оптимальных результатов.

За счет электрической дуги, которая подается через зазор и плавит основной металл, образуется сварочная ванна. С ее помощью также происходит перемещение расплавляемого металла в сварочную ванну.

Особенности формирования сварочного шва

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

Объясняется данный факт тем, что линия сварочной ванны находится ниже уровня основного металла, и если проникновение дуги в основной металл сильное и быстрое, она оттесняет ванну назад, в итоге появляется шов.

Именно поэтому необходимо контролировать, чтобы сварочная шовная линия располагалась на поверхности листов металла.

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Делая перемещение по кругу рекомендуется следить за уровнем соединения, как можно равномернее распределяя сварочную ванну.

При зигзагообразных действиях нужно следить за формированием шовной линии поочередно в трех положениях: с одного края, сверху сварочной ванны, со второго края.

Здесь же не стоит забывать, что сварочная ванна перемещается за теплом, что очень важно при изменении рабочего направления.

При недостатке металла электрода образуется подрез – узкая канавка в основном металле вдоль или по краям сварочного шва, появляется в результате нехватки металла для заполнения ванной при поперечном движении.

ВАЖНО ЗНАТЬ: Диффузионная сварка металлов

Чтобы исключить образование такого бокового углубления или подреза, рекомендуется следить за внешними границами и сварочной ванной, при необходимости регулировать ширину канавки.

Оперировать сварочной ванной позволяет сила электрической дуги, находящаяся на наконечнике электропроводника.

Не стоит забывать, что при работе сварочным изделием под углом ванна не будет тянуться, а будет толкаться.

Поэтому вертикально расположенный электропроводник позволяет получать менее выпуклые сварочные соединения.

Объясняется процесс тем, что в это время под электродом концентрируется вся тепловая энергия, сварочная ванна отталкивается на низ, расплавляется и распределяется вокруг.

При слегка наклонном положении изделия вся сила отталкивается назад, в результате сварочный шов всплывает.

При слишком сильном наклоне электродного изделия, сила переносится в направлении шовной линии, что не позволяет эффективно управлять ванной.

Чтобы добиться плоского шовного соединения, применяют наклоны электропроводника под различными углами.

При этом сварка должна начинаться под углом 450, что даст возможность контролировать ванну и правильно осуществлять соединение металла полуавтоматом.

Сварка тонколистового металла плавящимся электродом

Чтобы процесс сварки тонкого металла полуавтоматом прошел успешно, необходимо использовать электропроводник с подходящим диаметром.

Например, для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Правильно варить плавящимся электродом тонкий металл — значит не допустить в процессе сварки перегрева, который может привести к прожигу в изделии.

Электропроводник перемещают по свариваемой линии со средним показателем скорости, как только возникает риск сгорания – скорость повышают.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

Подбирая силу тока для работы плавящимся электродом, лучше проделать пробный сварочный шов, что упростит решение поставленной задачи.

При этом на пробном изделии можно варить полуавтоматом в разных режимах с учетом скорости перемещения электрода.

Варить нужно таким образом, чтобы удалось полностью обеспечить провар стальных кромок и при этом не прожечь материал.

Особенность сварки тонкого металла инвертором с плавящимся электродом заключается в мгновенном плавлении кромок, что не позволяет полноценно следить за сварочной ванной.

Именно поэтому варить полуавтоматом тонкие листы материала лучше начинать, получив опыт.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

Период между созданием точек лучше свести к минимуму, чтобы расплавленный металл не успевал остывать.

Данный метод идеально подойдет, если нужно будет варить инвертором негерметичные конструкции из тонких листов. Точечные прихваты позволят исключить возможный риск коробления металла.

Как выбрать полярность при работе инвертором?

Полярность – основа качественного сварного соединения. Прямая полярность предусматривает пониженное поступление тепла в основу металла с узкой, но глубокой областью плавления.

При обратной полярности наблюдается сниженное поступление тепловой энергии в материал с широкой и не глубокой областью плавления основного металла.

Именно полярности электронов необходимо уделить внимание перед началом работ инвертором.

Если варить металл на постоянном токе, то можно пользоваться плюсовым и минусовым зарядом источника.

Но при этом нужно знать, куда какой заряд подсоединить.

Здесь нужно учитывать, если положительным зарядом обеспечить материал подвергающийся сварке, то он будет сильно нагреваться.

Если же этот заряд подсоединить к электропроводнику, то тогда будет сильно греться и гореть электрод, что может привести к прожигу металла.

Выходом из ситуации является обратная полярность инвертора и оптимальный показатель силы тока.

В процессе работы инвертором электрод подсоединяют «+» к инверторной дуге, а «-» к листу металла.

Практические советы для начинающих сварщиков

Несколько следующих советов и тематический видео материал, также будут полезны начинающим сварщикам:

- Возможность наблюдать сварочный шов и контролировать его со всех сторон в процессе дуговой сварки инвертором позволит получить качественный результат и исключить образование прожженных отверстий;

- В процессе сварки электропроводник необходимо держать максимально близко к изделию до тех пор, пока не начнет появляться пятнышко красного цвета. Это будет означать, что под ним уже находится металлическая капля, за счет которой осуществляется соединение металлических листов;

- При медленном перемещении электродов по металлической поверхности, появляющиеся раскаленные капли металла соединяют собой сегменты листов и тем самым образуют сварочный шов.

Изучив вышеизложенную информацию и просмотрев видеоматериалы, осуществить сварку тонких листов металла инвертором будет намного проще.

Источник: https://rezhemmetall.ru/svarka-tonkogo-metalla-invertorom-i-elektrodom.html

Как заварить дырку в тонком металле

Сварка даже с помощью инверторного аппарата тонкого металла зачастую становится причиной возникновения определенных сложностей даже у опытных сварщиков. Дело в том, что здесь придется руководствоваться совершенно иными правилами, нежели при соединении между собой элементов значительной толщины.

Прежде всего, следует отметить, что чересчур сильно разогревать тонкий металл категорически запрещается, так как он будет прогорать, а в его структуре станут появляться дыры. В связи с этим, электродом при сварке довольно тонких листов металла ведут как можно быстрее, не отклоняя его в сторону.

Другой сложностью, связанной со сваркой относительно тонкого металла, является необходимость использовать малых токов, соответственно, сваривать придется на короткой дуге. Если произойдет даже незначительный отрыв, дуга погаснет. В некоторых случаях возникают трудности даже с розжигом, поэтому нужно будет пользоваться устройствами с хорошими показателями вольт-амперных свойств, аппарат также должен позволять плавно осуществлять регулировку тока, особенно при сварке аргоном.

Особенности сваривания тонкого металла при помощи инвертора

Полуавтоматический инверторный аппарат позволяет получить наиболее качественное соединение, которое будет довольно прочным и долговечным.

Если у человека нет достаточного опыта в плане использования полуавтоматической сварки, то ему лучше всего набраться некоторого опыта в области сваривания толстых элементов, только после этого переходить на соединение тонкого металла. Дело в том, что чем тоньше будет сталь, тем сложнее будет получить надежный шов.

Главной положительной характеристикой полуавтоматического сварочного оборудования является их способность идеально работать на небольших токах и при незначительном напряжении.

Толщина электродов для аргоновой сварки должна быть не слишком большой – максимальный их диаметр будет составлять порядка 2,5 мм. Инвертор позволяет очень быстро отрегулировать силу тока. Это делается при помощи одной рукоятки, причем ток будет находиться в диапазоне от 10 до 200 А. Чем тоньше берется электрод и чем тоньше свариваемые заготовки, тем меньшая сила тока будет оптимальной.

Технология проведения работ

Чтобы хорошенько разобраться, как варить тонкий металл инвертором, сначала надо выяснить, какие есть методы проведения работ. Многие профессионалы рекомендуют держать электрод под незначительным углом к заготовкам. Здесь пригодится способ отбортовки, когда кромки деталей немного отгибают и начинают соединять наиболее короткими швами через каждые 10-15 см. После того как элементы будут зафиксированы, следует пройти по всей длине шва сверху вниз.

Сварка тонкого металла инвертором зачастую приводит к образованию прожогов (особенно если работа производится без отрыва). Чтобы не допустить появления подобного дефекта, дугу можно оторвать на одну секунду. После этого ее возвращают на то же самое место и проводят на несколько миллиметров далее. Такой способ более затратный по времени, однако, сварка металлических деталей получается качественней.

Расплавленный металл за время отсутствия дуги будет несколько остывать. Это будет хорошо заметно по изменению цвета шва. Главное в данной технологии — не допустить слишком долгого отрыва дуги, иначе сталь остынет слишком сильно.

Если существует возможность использовать точечный шов, то при сварке тонких деталей лучше воспользоваться именно им.

Его суть заключается в создании на небольшом расстоянии друг от друга небольших прихваток, которые и будут удерживать детали на одном месте.

Как правильно сварить листы оцинковки?

Оцинковка или оцинкованная сталь представляет собой тонкий лист металла, который в процессе производства был обработан погружным способом таким элементом, как цинк. Если возникла необходимость соединить такие элементы, то цинковое покрытие на свариваемых кромках нужно будет полностью счистить. Делают это одним из следующих способов:

- Удалить слой механическим способом – с помощью угловой шлифовальной машины и абразивного диска, металлической щетки или наждачной бумаги;

- Выжечь сваркой – цинк испаряется при температуре порядка 900 градусов, поэтому нужно дважды пройти электродом вдоль образуемого шва. Однако в данном случае необходимо помнить, что пары цинка чрезвычайно ядовиты, поэтому такие работы разрешается проводить либо на открытом воздухе, либо в помещении с хорошей вентиляцией.

После каждого прохода электродом необходимо снимать с поверхности заготовки флюс. Когда цинк снят полностью, начинают сваривать собственно металл. Чтобы получить наиболее качественное соединение, следует пользоваться двумя разновидностями электродов.

Для получения надежного сварного соединения необходимо верно подобрать такой параметр, как полярность, причем она бывает прямой или обратной:

- Прямая полярность обеспечивает не слишком высокую температуру, причем в толщу металла тепло будет проходить в узкую, но глубокую область;

- Обратная полярность предусматривает более высокую температуру, причем область плавления будет не слишком глубокой, но весьма широкой.

Чтобы знать, как сварить тонкий металл, необходимо очень тщательно выбирать данный параметр. Если пустить положительный заряд на свариваемые заготовки, то они будут наиболее сильно нагреваться. При подключении положительного элемента к проводнику электрод будет разогреваться слишком сильно, что в конечном счете может привести к прожигам заготовки.

Желательно при соединении тонких металлических элементов пользоваться именно обратной полярностью – в этом случае удастся получить оптимальную силу тока, которая позволит смотреть за формированием сварочного шва и держать данный процесс под непосредственным контролем.

Если этот процесс будет налажен максимально правильно, то в итоге удастся получить прочное соединение без прожогов заготовки и прочих дефектов. В процессе проведения сварочных работ электрод должен проводиться как можно медленнее.

Тогда конечный результат получится удовлетворительным.

Сергей Одинцов

Источник: http://ooo-asteko.ru/kak-zavarit-dyrku-v-tonkom-metalle/

Электроды для резки металлов: марки, особенности, применение, использование с инвертором

Резка – технологический процесс, цель которого разделение различных металлов на заготовки необходимого размера и формы.

Для выполнения данной процедуры используются ручные и автоматические инструменты и оборудование. Однако, не всегда исполнитель располагает необходимым оснащением. В подобных случаях подходящим вариантом станут электроды.

Для резки исполнителю, кроме электродов, будет нужен только инвертор или иной источник сварочного тока.

Таким образом, ручная дуговая резка с помощью данных материалов и оборудования является распространенным видом работ среди профессиональных и начинающих исполнителей.

Резка металла применяется при строительно-монтажных работах на объектах различного назначения.

Из-за большой популярности обработки также востребованными являются электроды для резки металла инвертором (см. марки ниже).

Резка электродами: плюсы и минусы

Каждый из способов обработки материалов с помощью электродов характеризуется собственными преимуществами и недостатками.

Преимущества резки:

- удобство и простота процесса даже для начинающего исполнителя, не обладающего специальной квалификацией;

- не требуется никакого специализированного оборудования;

- безопасность процесса для исполнителя.

Недостатки резки:

- скорость резки зависит от толщины обрабатываемого металла;

- при увеличении толщины скорость значительно уменьшается;

- плохое качество получаемого реза, он отличается неровностями и натеканиями;

- низкая производительность.

Виды резки металла

В зависимости от вида реза выделяют следующие типы резки:

- Разделительный метод подразумевает использование электрода, диаметр которого больше толщины основного изделия. Пруток следует располагать перпендикулярно рабочей поверхности и перемещать вдоль линии будущего разреза;

- Поверхностная резка(строжка) менее востребована, используется для изготовления канавок на поверхности и для удаления дефектов. Электрод необходимо наклонять на 5-10° к поверхности. Его перемещение выполняется с частичным погружением стержня в полость, образующуюся в процессе резки. Для получения широкой канавки, исполнителю нужно производить колебательные движения электродом.

- Резка отверстий отличается простотой процесса: в металле выполняется небольшое отверстие, которое потом постепенно расширяется до необходимых размеров. Электрод при этом располагается практически перпендикулярно поверхности, допускаются лишь небольшие отклонения.

Электроды для резки металлов: виды, достоинства и недостатки

1. Металлические электроды для ручной дуговой резки металла со специальным покрытием. Данные материалы улучшают качество реза. Состав покрытия позволяет сделать комфортным рабочий процесс, а также:

- предотвратить переход дуги на боковые поверхности реза;

- обеспечить стабильность горения дуги и исключить возможность ее гашения;

- способствовать окислению металла в месте реза и создавать давление газа в месте плавления.

К сведению! Процесс резки выполняется на повышенных величинах тока, вид напряжения зависит от марки используемых электродов.

Отличия электродов для резки от обычных для сварки: высокая тепловая мощность дуги; высокая теплостойкость обмазки; интенсивная окисляемость жидкого металла.

Металлические расходники целесообразно применять для удаления дефектных швов, прихваток, заклепок, болтов, разделки трещин.

Рекомендуется выполнять прокалку сварочных материалов в течение 1 часа при температуре 170°С, если на упаковке не указано иначе

Также стоит отметить, что для ручной дуговой резки металла подойдут и обычные сварочные электроды. Для проведения работ необходимо только увеличить показатель тока на 30-40%, вид напряжения зависит от марки применяемых расходников.

Однако, существует несколько недостатков использования обычных прутков:

- увеличение расхода электродов и электроэнергии;

- обмазка некоторых стержней не предназначена для работы в подобных режимах, происходит плавление покрытия и его стекание в рабочую зону. Из-за этого становится затруднительным получить качественный рез.

Поэтому рекомендуется использовать специализированные электроды для резки.

Предлагаем посмотреть ролик, где известный в Ютубе сварщик дядя Гена тестирует марку Zeller 880AS:

2. Рабочий процесс с применением угольных (графитовых) электродов практически не отличается от резки с помощью металлических прутков. Электрическая дуга полностью проплавляет металл и он стекает вниз, под действием гравитации. Однако, есть некоторые отличия: угольные расходники не расплавляются, а постепенно сгорают. Это уменьшает количество расплавленного металла и шлака. Т.е. срез получается более чистым.

Еще одно преимущество угольных расходников – они способны

разогреться до высоких температурных величинах при небольших значениях силы тока. При этом, температура плавления прутков достаточно высока и превышает 3800°С, что обеспечивает долговечность и экономичность применения данных материалов.

Угольные (графитовые) электроды используются для ручной дуговой и кислородно-дуговой резки.

Резка осуществляется на постоянном токе прямой полярности, “сверху-вниз”. Возможно применение и переменного тока.

3. Трубчатые электроды предназначены для кислородно-дуговой резки. Основное отличие данных материалов – в качестве плавящего элемента выступает не сварочная проволока, а полая толстостенная трубка. Суть процесса включает несколько этапов:

- дуга возбуждается между электродом и обрабатываемым изделием;

- металл плавится под воздействием электрической дуги;

- кислород, поступающий из трубки, окисляет металл по всей толщине и выдувает его.

Основной недостаток такого вида процедуры – поток кислорода отрицательно влияет на стабильность горения дуги.

4. Вольфрамовые неплавящиеся электроды используются для проведения дуговой резки в защитной среде и плазменно-дуговой резки.

Сущность первого метода заключается в том, что для резки устанавливается повышенная величина тока (примерно на 20-30% больше, чем при сварке) и металл проплавляется по всей толщине.

Плазменно-дуговая резка подразумевает возбуждение дуги между обрабатываемым металлом и вольфрамовым электродом.

Процесс резки металла с помощью электродов

Так как ручной дуговой способ резки металлов с помощью специальных электродов и инвертора является наиболее востребованным, рассмотрим основные этапы данного рабочего процесса:

- предварительная подготовка включает проверку исправности использующихся кабелей;

- зажигание дуги осуществляется постукиванием или чирканьем электрода о поверхность металла;

- ток на инверторе устанавливается исходя из диаметра электрода, толщины разрезаемого металла и вида реза:

- тонкий металл следует разрезать стержнем диаметром 3 мм.;

- для металла большей толщины – 4 или 5 мм.

Важно! При резке тонкого металла, следует увеличить показатель тока (можно вплоть до в два раза выше обычного).

Очень хороший ролик, где наглядно можно посмотреть и научиться этой простой операции.

Следуя данным рекомендациям и правильно устанавливая важные параметры резки, можно быстро и без проблем освоить технику обработки металлов.

Ниже представлены марки специальных электродов для резки и строжки металлов.

Электроды РОТЕКС Р предназначены для выполнения следующих работ: резка металла, в т.ч. и стержневой арматуры до 40 мм.;резка, строжка и

Далее »

Электроды ОЗР-2 предназначены для выполнения следующих работ: резка и строжка стержневой арматуры;резка и прошивка

Далее »

Электроды ОЗР-1 используются для следующих работ: резка, строжка и прошивка отверстий;удаление дефектных участков сварных соединений

Далее » Выбирайте производителей и продавцов сварочных электродов, перейдя по ссылке ниже на страницу нашего каталога фирм.

Выбрать компанию

Источник: https://WeldElec.com/naznachenie-elektrodov/dlya-rezki-metalla/

Как резать электросваркой

Каждый начинающий, да и опытный сварщик во время сварки прожигал металл. Это происходит или из-за большого тока, или из-за очень тонкого листа, или из-за того и другого. Резка металла осуществляется с применением этого свойства. Удобнее всего разрезать лист или изделие, используя ручную дуговую сварку, то есть электрод.

Электросваркой, конечно же, так не разрежешь металл, как плазмой, лазером или болгаркой, но всё же такая резка существует и применяется достаточно широко. В основном она применяется там, где не требуется слишком точная резка металла.

Отрезать, например, лишний кусок арматуры или нержавейку. Для такой резки, кроме электродов и сварочного аппарата, ничего не нужно. Резать можно очень тонкий и толстый материал, толщина разрезаемого металла зависит от силы тока.

При наличии мощного аппарата и неслабой электропроводки резать можно до расплавления электрода в держаке.

Резка тонкого и толстого листа происходит немного по-разному. При резке тонкого металла прибавляется ток, больше примерно в два раза обычного. Электрод должен быть поближе к заготовке и углубляться в разрез. Происходит как бы сдувка лишнего металла сваркой. Такое получится у каждого.

Но для того, чтобы края реза были относительно ровными, необходима практика. Почти также режется толстый лист. Ток прибавляется в зависимости от толщины, которую вы хотите прорезать. При резке вам необходимо будет продувать большую толщину.

Для этого вам будет необходимо углублять электрод в расплавленный металл, выталкивая его наружу до тех пор, пока не будет видно, что он разрезан насквозь.

При резке металла электросваркой обычно применяют старые, не нужные электроды необходимого диаметра. Если вы режете тонкий металл, то вам вполне подойдёт электрод диаметром 3 мм или тройка, а для более толстого листа требуется четвёрка или пятёрка.

Большой популярностью пользуются услуги плазменной резки различных металлов, а также их сплавов. Плазменный раскрой предоставляет возможность легко справляться с нержавеющей, углеродистой и высоколегированной сталью. Также часто принимаются заказы на плазменную резку титана, алюминия, латуни, меди, бронзы, чугуна и изделий, которые сочетают несколько видов сплавов.

Превосходное качество и быстрое выполнение заказа гарантируется многими компаниями, осуществляющие подобные услуги.

Также оказываются услуги по металлообработке, и по чертежам заказчика производится широкий спектр металлических изделий при наличии необходимого оборудования и штата мастеров, квалификация которых в сжатые сроки позволяет выполнять заказы на самом высоком уровне качества.

При изготовлении или ремонте металлических изделий часто необходимо резать металл. В зависимости от конструкции и толщины деталей можно применять разные способы, но одним из универсальных считается метод воздушно-дуговой резки, основанный на использовании обыкновенного сварочного оборудования.

Для этого требуется только превысить величину сварочного тока, а вместо образования сварочной ванны и шва прожечь отверстие за счет интенсивного расплавления металлов электрода с деталью.

Для резки металла

В дальнейшем, оперируя положением электрода, можно успешно резать сталь. Расплавленный металл с места реза удаляется давлением дуги и собственным весом. Иногда его дополнительно выдувают потоком воздуха.

Таким способом, превышая до 30% сварочный ток и используя обыкновенные электроды для сварки, можно разрезать металлические детали. Правда, качество полученных стенок будет низким, а кромки получатся оплавленными, покрытыми шлаком. Для дальнейшего использования их придется обрабатывать механическими инструментами. Но во многих случаях это просто не требуется.

Методом дуговой резки можно пользоваться при размещении детали в разных плоскостях. Это удобно при выполнении монтажных и ремонтных работ.

Если требуется улучшить условия вытекания металла из места разреза, то после ориентации положения детали в пространстве используют второй сварочный кабель для создания магнитного поля, отклоняющего положение дуги. Дополнительный кабель крепят сверху около начала реза.

Разрезать таким способом детали удобно от кромки или прорезанного отверстия. Угол наклона электрода подбирается в зависимости от толщины подвергаемого резке металла. Тонкие листы удобно обрабатывать при прямом угле наклона, а для толстых деталей подходят острые углы.

Если расположить электрод под острым углом до 20 градусов, то можно выплавлять канавки в металле. Для этого перемещают погруженный в металл конец электрода и создают небольшие колебания в вертикальном направлении. Варьируя скоростью передвижения дуги с углом наклона, можно выбрать глубину канавки. Вполне допустимо для ее увеличения делать несколько проходов.

При необходимости прожигания круглых отверстий электрод располагают под прямым углом к поверхности и создают дугу максимальной длины. Если требуется увеличить размеры отверстия, то отступают от его края и круговыми движениями расширяют прорезь.

Обычные электроды при подобной работе очень быстро сгорают. Поэтому для продолжительного использования выпускаются специальные электроды для резки металла, позволяющие более качественно прорезать чугуны, стали всех марок и цветные металлы. Универсальными качествами, популярностью обладают марки ОЗР-1 и ОЗР-2. Их эксплуатационные возможности оценены многими специалистами.

Разрезать металл дуговой сваркой можно различными электродами, каждый сварщик самостоятельно выбирает наиболее подходящие ему марки. Но специально изготовленные и проверенные электроды всегда есть в запасе у хорошего мастера для качественного выполнения ответственных работ.

Оптимальные сварочный ток и положение электрода. Резка сваркой. (10+)

Самоучитель начинающего сварщика — Сварочный ток. Положение электрода. Резка металла сваркой

‘);

Оглавление :: Поиск

Сварочный ток

Что же со сварочным током? Как вы уже, надеюсь, поняли, чем больше сварочный ток, тем больше энергии передается в зону сварки, тем сильнее и глубже плавится металл и тем более ‘толстые’ изделия вы можете соединять. А чтобы передать ток большей силы, нужен более толстый проводник. Соответственно, мы можем выйти на прямую зависимость: толщина металла — толщина электрода — сила тока.

Часто на сварочных аппаратах наносят таблички соответствия толщины электрода и сварочного тока. Я рекомендую вам не воспринимать подобные таблицы как догму — это всего лишь отправная точка для того, чтобы вы ориентировались. Для домашнего хозяйства вам вполне хватит тока до 160А, который позволяет использовать электрод 4 мм. На моей памяти я очень редко применял этот диаметр электродов.

В основном — это 2 и 3 мм. Существует еще диаметр 2.5 мм для электродов марок УОНИ-13/45, 15/55, НИАТ-3М (типы для углеродистых сталей). Ориентировочно сила сварочного тока может быть определена по формуле: I=Kdэл.

Где К- опытный коэффициент, равный 40-60 мм для электродов из низкоуглеродистой стали и 35-40 мм для электродов со стержнем из высоколегированной стали, а dэл — это диаметр вашего электрода.

| Толщина металла, мм | 2 | 3 | 4 — 5 | 4 — 5 | 5 — 10 | 5 — 10 |

| Диаметр электрода, мм | 2 | 3 | 3 | 4 | 4 | 5 |

| Сила сварочного тока, А | 40 — 80 | 80 — 120 | 100 — 150 | 160 — 200 | 160 — 210 | 180 и более |

Резка металла сваркой, сварочным аппаратом, прожиг

Теперь порассуждаем — что произойдет, если мы возьмем электрод, диаметром 2 мм для листа стали 2 мм, а ток выставим порядка 100А, который обычно соответствует диаметру электрода в 3 мм? А произойдет вот что — и электрод и сталь начнут активно плавиться и испаряться. Подавать электрод в зону сварки придется очень интенсивно. Никакую ванну вы не получите, а получите т.н. сквозной прожиг.

Вроде неприятность, но повернем его во благо — начнем двигать электрод поступательно, контролируя возникновение прожига. И о чудо, мы режем сталь! Причем, таким образом, вы сможете разрезать достаточно толстостенный лист. Конечно, качество кромок будет намного более низким, чем при резке углошлифовальной машиной (болгаркой), но этот способ иногда вполне применим, когда не предъявляются высокие требования по качеству кромок.

Ток для резки металла обычно выше на 25-30% тока, необходимого для сварки.

Положение электрода при сварке. Электрододержатель, держак

Электрод вы вставляете в электрододержатель (сварщики называют его ‘держак’). Он должен быть удобным, легким, в нем должны быть канавки для установки электрода под различными углами. Существует много разных электрододержателей по конструкции и области применения.

Как правило, известные изготовители комплектуют сварочные аппараты вполне приличными электрододержателями, и вам нет необходимости задумываться об их модификациях. Когда вы вставляете электрод в держатель обязательно проверьте (покачиванием) надежность его крепления в держателе.

Иначе в месте крепления будет возникать искрение и дуга у вас будет либо неустойчива, либо вообще не зажжется.

Итак, как мы держим электрод? По отношению к плоскости шва он может находиться под углом 30-60° от вертикали, либо под прямым углом. При выполнении вертикальных швов снизу вверх угол должен быть 45-50° вниз от горизонтали. Если сверху вниз — 10-20° вниз от горизонтали. Кроме того процесс определяется направлением движения.

При сварке углом ‘вперед’ (от себя) уменьшается глубина провара, уменьшается высота выпуклости шва, но заметно увеличивается ширина шва, что позволяет рекомендовать это положение для соединения металлов небольшой толщины. В этом случае расплав и шлак движется впереди электрода. У этого метода есть ряд недостатков — например, накапливается много жидкого шлака впереди электрода, он стекает на металл, мешает поддержанию дуги.

Возможны непровары и шлаковые включения. В этом случае необходимо выровнять положение электрода до вертикального.

Вообще говоря, вы будете наблюдать, как поток металла и дуга ‘отталкивают’ расплав в сварочной ванне и будете наблюдать различие при разном положении электрода.

Сварка под ‘прямым углом’ (электрод движется от вас) позволяет жидкому шлаку двигаться следом за сварочной ванной, накрывая жидкий металл шва сразу за электродом. Это обеспечивает формирование качественного валика.

Кроме того, при сварке электродами с рутиловым покрытием наклон электрода в сторону будущего шва должен быть всегда больше, чем для электродов с основным покрытием.

Самый распространенный способ — ‘углом назад‘.

При сварке ‘углом назад’ глубина провара и высота выпуклости увеличиваются, но уменьшается ширина. Прогрев кромок недостаточен, поэтому возможны несплавления и образование пор. При чрезмерном наклоне электрода вы увидите, как под воздействием дуги шлак выталкивается из ванны, оголяя металл.

резать металл электросваркой

Это вызывает быстрое остывание металла шва. Это отрицательно сказывается на качестве шва. Шов получается неравномерный, чешуйками и значительными перепадами по краям к основному металлу. Необходимо поддерживать такой угол, чтобы жидкий шлак следовал непосредственно за электродом и не вытеснялся силой дуги.

(читать дальше) :: (в начало статьи)

Оглавление :: Поиск

К сожалению в статьях периодически встречаются ошибки, они исправляются, статьи дополняются, развиваются, готовятся новые. Подпишитесь, на новости, чтобы быть в курсе.

Источник: https://stroyvolga.ru/%D0%BA%D0%B0%D0%BA-%D1%80%D0%B5%D0%B7%D0%B0%D1%82%D1%8C-%D1%8D%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%BE%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%BE%D0%B9/

Почему при сварке инвертором прожигается металл

» Статьи » Почему при сварке инвертором прожигается металл

Сварка электродом тонкого металла позволяет собирать легкие конструкции с большим запасом прочности. Также таким способом можно восстанавливать автомобили и чинить многие другие тонкостенные изделия. Однако, такой процесс довольно сложен, очень непросто сделать качественный сварной шов при отсутствии опыта.

В этом материале мы разберем все нюансы сварочных работ по тонколистовому металлу, какие бывают проблемы и способы их избежать.

Проблемы сварки тонкостенных изделий

Основные проблемы, которые возникают в процессе сварки электродами тонкого металла, схожи с обычным браком при некачественном соединении.

- Прожигание заготовки.

- Прилипание электрода.

- Не проваренный шов.

- Деформация материала.

Прожигание — наиболее частое явление в работе с тонкостенными конструкциями. Это следствие неправильно выбранной силы тока. Именно избыток мощности способствует быстрому расплавлению металла и образованию отверстий.

Прилипание электрода возникает в двух случаях: при малой силе тока и близкому подношению кончика расходника к поверхности металла. Эти два негативных фактора способствуют образованию неравномерного соединения и, как следствие, падает качество сварки.

Не проваренный шов — это частая ошибка, допускаемая новичками в сварочном деле. Боясь прожечь металл, кончик электрода удаляется на большое расстояние и расплав попросту растекается по поверхности. В итоге, во время зачистки оказывается, что шов неравномерный и есть не соединенные участки.

Деформации также довольно частое явление при сваривании тонколистового металла. Это следствие воздействия высоких температур.

Как же осуществляется сварка тонкого металла и какие существуют пути решения проблемы брака?

Приемы сварки тонкостенных конструкций

Чтобы избежать негативных последствий в процессе сваривания, можно использовать некоторые подходящие методики.

Внахлест. Если позволяет конструкция, листы можно расположить один на другой. В этом случае главное — не прожечь поверхность, располагающуюся снизу.

Точечное соединение. Технологически такой шов выполняется в виде местечковых прихваток. Дугу поджигают, проваривают металл в нужном месте и гасят. И далее, на всем протяжении соединения с шагом в 3 диаметра электрода, все повторяют.

По электроду. Если есть опасность прожечь тонкий металл, можно очистить один электрод от обмазки и уложить его вдоль будущего шва. В процессе сварки нужно хорошо проваривать эти места. Таким же образом можно заваривать прожженные дыры.

Также для сварки тонкостенных конструкций можно установить обратную полярность. Когда кабель держателя ставят на плюс, а массу на минус. Обратная полярность снижает количество тепла на кончике электрода и это поможет избежать прожогов.

Если нужно сварить массивную деталь с тонким металлом, то дугу поджигают на толстостенной заготовке и в процессе переносят сварочный шов на стык.

Для отвода излишнего тепла под тончайшие детали можно подложить медную полосу. Медь очень теплоемкий материал и позволит избежать прожигания и протекания расплавленного металла.

А что вы думаете по поводу такого вида работ, как сварка тонколистового металла? Если у Вас в наличии большой опыт сварных соединений из тонкого материала, поделитесь им в комментариях к этой статье.

wikimetall.ru

Технология сварки инвертором тонкого металла

: 58

- Роль опыта в сварке инвертором

- Сварка тонкого металла инвертором: советы опытных мастеров

- Подбор электродов для сварки тонкого металла

- Некоторые выводы для желающих овладеть сваркой тонкого металла

C момента появления сварочных инверторов сварка перестала быть уделом исключительно профессионалов. Старые аппараты были довольно сложны в применении как из-за своей массы (в основном из-за старых трансформаторов), так и сложности работы.

Инвертор же отличается крайней простотой и легкостью, и работать с ним может даже новичок, которому достаточно ознакомиться с рядом правил и советов, посмотреть несколько видеоуроков.

Но, как и в каждом деле, опыт, наработанный с инвертором, никогда не окажется напрасным.

Варка инвертором в отличие от других сварочных аппаратов отличается простотой и легкостью.

Есть определенные задачи, которые решить малоопытному сварщику совсем не просто, — к таковым относится, например, сварка инвертором тонкого металла. Делать это сложно по ряду причин, но основная из них та, что неопытному сварщику очень сложно подобрать силу тока и воздействия на металл таким образом, чтобы не прожечь его насквозь там, где необходимо соединить.

Таким образом, сварка тонкого металла требует определенных навыков и внимательности к деталям, каждая из которых может повысить шанс сделать все качественно.

Схема сварки при помощи электрода.

Сварка инвертором — это всегда балансировка между двумя крайностями: прожигом металлической детали и прилипания к ней электрода. То есть в зависимости от расстояния между электродом и свариваемой поверхностью, от силы тока, используемой при сварке, от скорости движения электрода и его плавности и зависит эффективность сварки и ее результат.

Так что как бы ни облегчал жизнь сварщиков инвертор, варка тонкого металла является достаточным препятствием на пути его неопытности. Опытные сварщики помимо того, что знают множество маленьких нюансов сварки, которые помогают им делать свою работу тоньше и качественнее, еще имеют набитую руку, опыт, глазомер.

А они-то и составляют не меньше половины успеха при такой работе.

Малоопытный сварщик не сможет быстро и надежно подобрать силу тока в инверторе так, чтобы, с одной стороны, не прожечь листы металла, а с другой, соединить их надежно.

Сварка тонкого металла инвертором для новичков и даже опытных сварщиков является чрезмерным испытанием, и они предпочитают использовать аргонно-дуговую импульсную сварку. В этом случае риск прожига металла снижается до крайне низких величин, а шов, остающийся в месте соединения, будет гладкий и красивый.

Но иногда приходится проводить сварку именно инвертором, даже тонких листов металла, а потому лучше увеличить шанс на хорошую работу, ознакомившись с рядом советом опытных сварщиков.

Вернуться

Схема прямой полярности.

Источник: https://samsvar.ru/stati/pochemu-pri-svarke-invertorom-prozhigaetsya-metall.html

Как самостоятельно прожечь отверстие в металле электросваркой?

Время чтения: 4 минуты

Когда нам нужно сделать дырку (или правильнее сказать отверстие) в металле, мы используем обычную дрель и сверла по металлу. Однако, такой способ не всегда удобен и прост, если нужно сделать отверстие большого диаметра. В таком случае поможет сварочный аппарат и электрод. С его помощью можно прожечь отверстие любого диаметра даже в толстом металле. В этой статье мы кратко расскажем, как резать металл, используя технологию электросварки.

Общая информация

Многие домашние умельцы привыкли думать, что сваркой необходимо пользоваться только в случае, когда нужно соединить две металлические заготовки. Однако, имея в руках сварочный инвертор и электроды можно выполнить не только сварку, но и резку металла. Эта технология пригодится, если нужно сделать отверстие в заготовке.

Чтобы электродом сделать отверстие в металле, не нужно быть профессионалом. Достаточно знать принцип работы инвертора и уметь применять его на практике. Процесс резки проще и быстрее сварки, поскольку нет таких высоких требований к качеству шва. Если попрактиковаться, можно добиться довольно ровного реза, с аккуратными краями. Поэтому резка подходит даже для тех, кто никогда не пользовался сварочным инвертором.

Что нужно иметь под рукой?

Чтобы сделать отверстие в металле, у вас само-собой должен быть инвертор, электроды, а также молоток и щетка с металлической щетиной.

Инверторы бывают разными: дешевыми и дорогими, профессиональными и бытовыми, мощными и не очень. В сущности, не важно, каким именно инвертором выполнять резку. Главное, чтобы он был исправен.

Что касается электродов, то здесь выбор велик. Раньше резку выполняли теми же электродами, что и сварку. Но сейчас в продаже есть множество марок, предназначенных именно для резки. Они все хороши по-своему. Самая популярная марка электродов для резки — ОЗР. Они обеспечивают более-менее ровный рез и позволяют выполнять работу довольно быстро.

Если решите использовать обычные электроды для сварки, то будьте готовы, что рез окажется не самым эстетичным, да и сама работа будет идти медленнее, а дуга будет гореть нестабильно.

Источник: https://svarkaed.ru/svarka/poleznaya-informatsiya/kak-samostoyatelno-prozhech-otverstie-v-metalle-elektrosvarkoj.html

Как варить тонкий металл

Сварка тонкого металла — проблема даже для некоторых сварщиков с опытом. Новичкам в сварном деле вообще приходится тяжело. Тут работают совсем не те правила, что при сварке толстых изделий: есть множество особенностей и сложностей из-за чего тяжелее подбирать режимы и электроды. Проще это делать со сварочными полуавтоматами, но они в быту — довольно редкое явление, гораздо чаще встречаются инверторы. Вот о сварке тонкого металла инвертором и пойдет речь.

И первая сложность при сварке металла небольшой толщины состоит в том, что сильно нагревать его нельзя: он прогорает, образуются дыры. Потому работают по принципу «чем быстрее, тем лучше» и ни о каких траекториях движения электродов речь не идет вообще. Тонколистовой металл варят проводя электрод в одном направлении — вдоль шва без каких либо отклонений.

При сваривании тонких металлов листы перегреваются и изгибаются

Вторая сложность состоит в том, что работать нужно на малых токах, а это приводят к тому, что дугу приходится делать короткую. При незначительном отрыве она просто гаснет. Могут также возникать проблемы с розжигом дуги, потому используйте аппараты с хорошей вольт-амперной характеристикой (напряжение холостого хода выше 70 В) и плавной регулировкой сварного тока, которая начинается от 10 А.

Еще одна неприятность: при сильном нагреве происходит изменение геометрии тонких листов: их выгибает волнами. От этого недостатка избавиться очень тяжело. Единственный вариант — постараться не перегревать или отвести тепло (про метод с теплоотводящими прокладками читайте ниже).

При сварке встык тонких листов металла, их кромки тщательно обрабатывают и зачищают. Наличие загрязнений и ржавчины сделает сварку еще более проблематичной. Потому тщательно все выровняйте и зачистите. Располагают листы очень близко один к другому — без зазора. Детали фиксируют струбцинами, прижимами и другими приспособлениями. Потом детали прихватывают через каждые 7-10 см короткими швами — прихватками. Они не дадут деталям сместиться и их с меньшей вероятностью погнет.

Если хорошо зачистить кромки, может получится хороший шов

Как варить тонкий металл инвертором

Сварочные аппараты, выдающие постоянный ток хороши тем, что мы можем варить на обратной полярности. Для этого к «+» подключаем кабель с держателем электрода, а «-» цепляем к детали. При таком подключении больше греется электрод, а металл прогревается минимально.

О том, как выбрать сварочный инвертор для дома или дачи читайте тут.

Варить необходимо с использованием самых тонких электродов: от 1,5 мм до 2 мм. При этом выбирать нужно с высоким коэффициентом расплавления: тогда даже при малых токах шов будет качественным. Ток выставляется маленький. Для электродов размером 1,5 мм он должен быть порядка 30-45 ампер, для «двойки» — 40-60 ампер. Реально ставят иногда и ниже: важно чтобы вы смогли работать.

| Диаметр электрода, мм | 1,0 мм | 1,6 мм — 2 мм | 2 мм | 2,0 мм — 2,5 мм | 3 мм |

| Сила тока, А | 10-20 ампер | 30-35 ампер | 35-45 мм | 50-65 мм | 65-100 мм |

Чтобы металл меньше нагревался, детали ставят в вертикальном или хотя-бы наклонном направлении. Тогда варят сверху-вниз, двигая кончик электрода строго в этом направлении (не отклоняя и не возвращая). Угол наклона — углом вперед, при этом его величина 30-40°. Так прогрев металла будет минимальным, а это для сварки тонких металлов — одна из самых важных задач.

Положения электрода при сварке и их использование

Общая рекомендация по выбору электродов для сварки тонких металлов: купите для такой работы качественные импортные электроды. Проблем будет в разы меньше.

Об изготовлении сарая на металлическом каркасе читайте тут.

Техники и методы сварки тонких листов металлов

Иногда тонкие листы нужно сваривать под углом. В этом случае удобнее использовать метод отбортовки: кромки листа отгибают на необходимый угол, скрепляют короткими поперечными швами через каждые 5-10 см. После сваривают как говорилось выше: непрерывным швом сверху-вниз.

В видео показано, как варить тонкий листовой металл электродом при помощи сварочного инвертора. Используется метод отбортовки: края деталей отгибаются, потом прихватываются в нескольких местах короткими швами. После идет сварка тонким электродом толщиной 2 мм.

Источник: https://stroychik.ru/tools/svarka-tonkogo-metalla