Как правильно вести сварку полуавтоматом с углекислотой

Отличительной чертой полуавтоматической сварки является автоматизированная подача присадочного материала, в качестве которого выступает сварочная проволока. Ниже рассмотрим, как правильно вести сварку полуавтоматом с углекислотой, и почему применение защитного газа повышает качество шва.

Что нужно знать о сварке полуавтоматом

Прежде чем узнать, как правильно вести сварку с углекислотой на полуавтомате, необходимо более подробно разобраться в самой технологии.

Сварочный процесс при помощи данного оборудования достаточно прост. Проволока подается непрерывно с определенной скоростью, а через сопло в рабочую зону поступает углекислый газ, либо другая газовая смесь. Такие агрегаты очень удобны в эксплуатации и позволяют производить работы даже непрофессионалам, поэтому пользуются большой популярностью в быту и на небольших частных предприятиях.

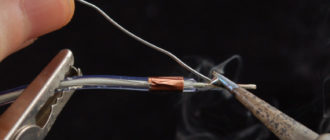

Изображение процесса сварки полуавтоматом

Одним из основных достоинств подобной технологии является возможность работать как с тонкими изделиями (до 0,5 мм), так и с большими толщинами. Кроме того, общая стоимость работ сравнительно небольшая.

Преимущества использования углекислоты

Во время работы с полуавтоматом желательно использовать защитный газ, благодаря которому результат получается более качественным. Информацию о нем можно почерпнуть в статье: сварочная смесь или углекислота – выбираем защитный газ для сварки.

Применение СО2 имеет неоспоримые преимущества:

- узкая зона термического воздействия позволяет сваривать даже сверхтонкие детали;

- производительность аппарата увеличивается в несколько раз;

- дуга становится стабильнее (в сравнении со сваркой без защитных газов), а разбрызгивание металла уменьшается;

- шов получается высокого качества, даже без дополнительной подгонки деталей;

- углекислота является более доступным газом, чем современные сварочные смеси.

Но CO2 имеет и ряд недостатков:

- дуга недостаточно стабильна по сравнению с использованием надежных защитных газовых смесей;

- разбрызгивание металла все равно остается большим по сравнению с защитными газовыми смесями;

- увеличивается время на процесс зачистки;

- увеличивается расход на присадочные материалы.

Качество швов, полученных с использованием углекислоты и сварочной смеси

Иногда нет смысла использовать дорогие защитные смеси, если работа не требует особой точности, и отличного качества шва. Но идеальные швы сделать не получится, либо же потребуется масса усилий.

Изучить, как правильно вести сварку полуавтоматом с углекислотой, на самом деле не так сложно. Тем более, что применение газа несколько упрощает рабочий процесс, добавляя ему стабильности, и уменьшая трудоемкость. Конечно, заправка газового баллона требует дополнительных финансовых вложений, однако, в итоге, сварщик получает ряд преимуществ, которые быстро окупают затраты. А прочитать подробнее про другие технические газы вы можете в этом разделе.

Как правильно вести сварку с углекислотой на полуавтомате своими руками

Чтобы шов получился качественным даже на сложной детали, необходимо иметь определенные навыки, а также придерживаться инструкций.

Соблюдайте инструкции для безопасного и правильного процесса сварки

На начальном этапе главная задача заключается в настройке аппарата. Следует убедиться, что источник настроен правильно, а характеристика выходного тока соответствует паспортным данным.

Для каждой толщины металла выбирается своя сила тока. Не следует забывать и о скорости подачи электрода, которая регулируется электрическим (переменным сопротивлением) или механическим (заменой шестерен) способом.

Держатель располагается так, чтобы наконечник находился в рабочей зоне. Одновременно с нажатием кнопки «Пуск» необходимо «чиркнуть» электродом по металлу для загорания дуги. Во время сварочного процесса наконечник ведется с оптимальной скоростью без резких движений, при этом, сварщик должен постоянно контролировать его положение и наклон.

Быстрая, медленная и нормальная подача проволоки и скорость сварки

Чтобы хорошо усвоить, как правильно вести сварку с углекислотой на полуавтомате, лучше вначале потренироваться на опытном образце. Таким образом, можно подобрать правильный режим работы аппарата, выбрать необходимую скорость подачи электрода, и определить оптимальный расход газа. Когда дуга станет устойчивой, а количество флюса будет выдаваться согласно норме, можно приступать к основному процессу.

Советы по выбору полуавтомата

От выбора аппарата для полуавтоматической сварки во многом зависит качество и эффективность работ. Ниже приведены основные особенности, на которые следует обращать внимание при покупке данного оборудования:

- чем выше мощность, тем более толстые детали можно сваривать;

- инверторные аппараты намного проще в эксплуатации;

- желательно выбирать устройства со съемными держателями;

- инструкция должна быть удобной и понятной даже непрофессионалу.

Если вы планируете использовать защитный газ, следует позаботиться о заправке баллонов. Полную информацию о данном процессе читайте в статье: углекислота: где заправить – вопрос не праздный.

Также можете посмотреть видео о сварке полуавтоматом:

В компании «Промтехгаз» можно осуществить заправку баллонов качественной защитной смесью. Большой ассортимент продукции позволит подобрать правильный газ для разных целей и материалов.

Источник: http://xn--80affkvlgiu5a.xn--p1ai/kak-pravilno-vesti-svarku-poluavtom/

Углекислота для сварки полуавтоматом: как и где используется, настройка расхода и режима

В настоящее время полуавтоматическая сварка с помощью углекислого газа используется как специалистами, так и сварщиками — новичками.

В этой статье Вы почерпнете для себя много полезного о работе с углекислотой, о её достоинствах, таких как защита сварного шва от негативного воздействия частиц в воздухе, повышения качества выполненной работы, и не только.

Что такое сварка полуавтоматическим сварочным аппаратом в среде СО2?

Итак, давайте же узнаем, как же работает способ сваривания полуавтоматом с углекислотой. Воздействие высокой температуры в процессе сварки способствует частичному распаду углекислого газа на кислород и углерод.

Такой химический процесс благоприятно влияет на итоговый результат, защищая сварочное место (так называемая сварочная ванна) от различных вредных примесей в воздухе в вашей рабочей зоне.

Еще стоит отметить отличное взаимодействие этих трёх газов с железом, что еще больше увеличивает качество сварочного шва.

Основной недостаток углекислого газа – его свойство окислять свариваемый металл, тем самым ухудшая качество проделанной работы.

С этим недостатком достаточно просто и эффективно бороться добавляя в состав проволоки для сварки полуавтоматом большое количество кремния и марганца.

Здесь начинают действовать положительные химические свойства оксидов этих элементов, выделяющиеся в процессе сварки. Их взаимодействие с поверхностью металла способствует формированию надежного сварочного соединения, устойчивого к оксидированию.

Для сварки углекислотой используйте полуавтоматический сварочный аппарат, при этом выбирать его режим работы вы можете сами, опираясь на свой опыт, либо пользуясь рекомендуемыми параметрами из таблицы 1.

Из нее видно, что основной критерий выбора режима работы – толщина свариваемого металла.

Таблица 1 – Параметры настройки полуавтоматического сварочного аппарата с углекислотой:

Достоинства сварки на углекислом газе

Итак, мы уже узнали принцип сварки полуавтоматом с углекислотой, а также как справляются с его главным недостатком.

Теперь давайте посмотрим на основные достоинства этого метода по сравнению с его конкурентом – флюсовой сваркой:

- качество сварного соединения выше, даже у начинающих осваивать эту деятельность;

- скорость работы быстрее в 2-3 раза благодаря равномерному тепловому рассеиванию от сварочной дуги, а следовательно производительность труда намного выше;

- возможность варить даже тонкий металл, не боясь ухудшить качество шва;

- на месте сваривания полуавтоматом не остается остатков флюса и шлака, на случай многослойной сварки металла, это преимущество придется как нельзя кстати;

- отсутствие флюса, а значит ничего не мешает визуальному контролю сварочной дуги;

- качество наплавки с использованием углекислого газа выше, чем с флюсом;

- вы можете проводить паяльные работы в любом пространственном положении, любой сложности (в том числе работы на весу и под углом) без использования планок, подставок, подкладок и пр.;

- экономичность метода и огромная выгода с точки зрения капиталовложения;

- не надо приобретать оснащение для удаления и подачи флюса во время сварочного процесса;

- в два раза дешевле себестоимость металла, используемого под наплавку, в сравнении с другими методами;

- сама по себе углекислота имеет относительно низкую цену, что также уменьшает общую стоимость работ.

Полуавтоматическая сварка на углекислотном газе нашла свое место в судовом строении, машиностроении, при сварке систем отопления и водопровода, в производстве изделий из легированной стали или термостойких металлов, в случаях труднодоступности места сваривания и когда необходимо провести быстрый ремонт и наплавку.

Проще говоря, этот метод применяется в серийной промышленности и производствах, а не только в условиях гаражной самодеятельности.

Сваривание полуавтоматом в углекислоте заслуженно получила такую популярность благодаря совокупности своих преимуществ, но теперь давайте разберем в каких материалах она нуждается.

Компоненты для углекислотного сваривания

Баллон для хранения углекислоты

Проволока для сварки полуавтоматом. Применяется как электрод. Для каждого случая, в зависимости от того какой металл мы будем паять, проволоку необходимо выбирать индивидуально.

Отталкиваясь от толщины свариваемого металла, мощности полуавтомата и его прочих особенностей, диаметр проволоки может изменяться в диапазоне от 0.5 до 3 мм. На практике лучший результат показывает медная проволока, её мы и рекомендуем использовать.

Пускать в дело необходимо исключительно чистый материал, без следов ржавчины, коррозии, загрязнений, которая хранилась в надлежащих условиях.

В противном случае эту проволоку использовать нельзя, если вы не хотите в результате получить плохое качество соединения. Рекомендуется вымачивать проволоку в серной кислоте, а после несколько часов удерживать при высокой температуре.

Углекислый газ СО2. Собственно, наш главный гвоздь программы и самый важный компонент. Углекислота для сварки полуавтоматом безвредна для человека и бесцветна.

Перемещается и хранится СО2, как правило, под давлением в специальных черных емкостях и с одноименной маркировкой. Вот несколько практических и просто полезных советов по эксплуатации:

- для особо важных и сложных работ используйте емкость с 99%-ым содержанием диоксида углерода, в остальных случаях ёмкостей с 98%-ым содержанием будет предостаточно;

- учтите, что излишняя влага отрицательно скажется на общем качестве сваривания. Чтобы от неё избавиться, поставьте ёмкость в вертикальное положение на один час, за это время влага осядет на дно;

- перед началом сварки полуатоматом выпустите немного газа из ёмкости, чтобы избавится от, вредных для сварки, примесей азота, содержащиеся в ней.

Выводы

Итого, сварка полуавтоматическим сварочным аппаратом в среде СО2 – это набор сплошных преимуществ, например повышение производительности труда, расширение ваших профессиональных умений, а результатом работы вы будете всегда довольны.

У новичков на первых этапах освоения конечно могут наблюдаться проблемы с чрезмерным расходом газа, но и этот недостаток нивелируется его достаточно низкой ценой, а с приобретенным опытом, когда вы освоите принципы работы этого метода, такая проблема исчезнет вовсе.

Немного терпения, опыта в сварочном деле, наличие полуавтомата, углекислоты, всех необходимых материалов и Вы полностью готовы к покорению этого метода.

Профессиональный опыт приобретается на практике, поэтому экспериментируйте и тренируйтесь сами с разными режимами работы, набивая руку, а не уповайте на табличные данные, этот опыт очень важен, если вы хотите стать профессиональным сварщиком.

Спрашивайте советов у профессионалов — сварщиков и не забывайте соблюдать технику безопасности. Желаем успехов!

Источник: https://prosvarku.info/tehnika-svarki/uglekislota-dlya-svarki-poluavtomatom

Технология проведения сварки полуавтоматом для начинающих в среде углекислого газа

Сварочный полуавтомат является доступным современным оборудованием, используемым в бытовых работах внутри дома и на подворье.

Приобретая аппарат, начинающий сварщик получает возможность без усилий научиться выполнять сварку черных и цветных металлов.

С применением полуавтоматической сварки в среде углекислого газа появляется возможность быстро соединять поверхности металлических деталей без дополнительного усиления. Применяются другие элементы, способствующие сварке металлов повышенного качества.

Для работы сварочного полуавтомата разработан механический способ подачи в рабочую зону проволоки, применяемой в качестве электрода. Проволоку изготавливают из специально разработанного сплава. Оборудование является простым в эксплуатации и его может с успехом освоить каждый новичок.

Особенности работы

Для тех, кто не имеет большого опыта, лучшим способом освоить соединение металлов является сварка полуавтоматом для начинающих. сварочного процесса с подробными комментариями можно посмотреть в интернете. Полуавтомат относится к типу приборов, эффективность работы которого наполовину зависит от умения оператора. Конструкция сварочного полуавтомата состоит из определенного числа узлов:

- прибор преобразования напряжения в сети до нужных параметров;

- горелка сварочная для среды углекислого газа;

- механизм для постоянного передвижения проволоки;

- автоматическая система поступления газа.

Принцип действия

Очень важным рабочим приспособлением является горелка, которая образовывает определенную среду проведения сварки и защитную атмосферу из газов, используемых для работы сварочного полуавтомата.

Без применения инертных газов увеличивается разбрызгивание капель горячего металла и уменьшается яркость горения электрической дуги.

Учитывая показатели работы сварочного полуавтомата, можно говорить о незаменимости приборов для определенных технологических циклов в производственном процессе при работе с металлами любого качества.

Среда с инертными показателями создается применением определенных газов. К ним относят аргон, гелий, углекислый газ или их смешанные составы. Чаще всего применяется аргон и углекислый газ для придания сварочному процессу инверторного способа, если такой необходим в процессе.

Рабочим источником питания является постоянный ток обратного направления, при этом на деталь подается отрицательный импульс. Применение газа усложняет сам процесс работы, но качество получаемого шва перекрывает небольшое неудобство.

Смесь газа применяется в заданных пропорциях, которые определяются для каждого инертного носителя отдельно.

Разновидности работы сварочных полуавтоматов

Существует несколько видов по способу подачи проволоки, отличающихся друг от друга. В некоторых агрегатах предусмотрен тянущий принцип действия, другие сварочные полуавтоматы проталкивают проволоку в рабочую область. Эффективными в работе оказываются те автоматы, которые предусматривают два принципа работы – проталкивающий и тянущий.

Для сварки различных металлов иногда применяется стальная проволока, соединение других деталей требует применения проволоки из алюминия. Некоторые ответственные производственные этапы требуют использования проволоки универсального состава, определенного в производственных документах. Защита шва во время его создания выполняется тремя основными способами:

- выбирается способ использования флюсовой реакции;

- сварочный полуавтомат работает в среде углекислого газа;

- сварка производится с помощью порошкового электрода в виде проволоки.

Классификация выбранного оборудования выделяет три типа, отличающего агрегаты друг от друга:

- в зависимости от разновидности применяемой проволоки;

- от варианта защиты полученного сварного шва;

- по виду перемещения проволоки и горелки.

Характеристика работы позволяет разделить сварочное оборудование для сварки на три вида:

- стационарные агрегаты, установленные для продолжительного использования;

- передвижное оборудование на небольшие расстояния;

- переносные компактные приборы для бытового использования.

Начало работы

Для качественного проведения процесса сварки определяются с наименованием инструментов, необходимых для работы. Сварщик подготавливает угловую шлифовальную машину (болгарку) с установленным кругом по металлу для зачистки поверхности. Потребуется дырокол и два — три зажима и сам аппарат для сварки металла в среде с применением углекислого газа. Ручная непромышленная сварка переносного типа позволяет соединять металлические поверхности толщиной до 6 мм.

Перед сваркой очищают место прокладки шва, кромки зачищаются болгаркой. Сначала устанавливают бухту с проволокой и проверяют возможность беспрепятственного нормированного попадания флюса. Состыковывают две поверхности в намеченных местах и прижимают их зажимами. После этого нужно пустить электрический отрицательный заряд на одну из приготовленных поверхностей.

Процесс сварки

Ставим переключатель полуавтомата в положение «три» и выбираем оптимальную подачу. Полуавтоматическая сварка производится встык, вначале делают небольшие участки прихваток через промежутки, после этого проваривают стыкующиеся плоскости деталей сплошным швом. При выполнении шва наконечник прибора располагают наклонно к поверхности под углом около 20º. Подобным образом сваривают поверхности внахлест или под заданным углом.

Имеет значение модель аппарата и вид проволоки, применяемой в качество электродов, которые подбирают под вид металла. Оптимальными и самыми распространенными типами электродов считаются МП-3 и ОЗС-12. Они могут варить металл разной толщины, но имеют недостаток в виде большой массы шлака.

Чтобы не допустить затекания шлака в ванну от сгоревшего сварочного флюса, как в стандартной классической сварке с применением обычного типа электродов, рекомендуется после выполнения шва его очистить и наложить еще один сверху. Это поможет получить качественное герметичное соединение.

Порошковая проволока имеет большую хрупкость и малую толщину стенки, следовательно, малую жесткость конструкции. При выполнении работы применяют подающий механизм с небольшим сжатием, а поворот шланга выполняют медленно, без резких поворотов. Обязательно сохранять правильность подачи фаз на детали и держателе. От этого зависит горение электрической дуги и выделение защитного газового слоя.

Выбор режима полуавтоматической сварки

При работе на сварочном полуавтомате определяют рабочий режим, но для этого нужно изучить все возможные варианты доступного выбора. Показатель режима определяется, главным образом исходя из толщины свариваемого металла и его типа.

Для выполнения сварки металла до 5 мм используется одинарный шов, а соединение поверхностей с толщиной от 5 и 6 мм потребуют прокладки второго шва, который идет точно по проекции очищенного первого шва.

Такая сварка производится в два этапа.

Для выполнения соединения металла с помощью сварки нужно следить за расходом и поступлением газа. Напор газа не делается большим. Он только обдувает место сварки с негромким шипением, но не вылетает из горелки под давлением. Для качественной сварки принят расход газа, который определяется семью литрами за минуту.

Такое потребление позволяет эффективно выполнить полуавтоматическую сварку без искривления или деформации металла. Правильный расход уменьшает зону теплового действия на рабочую поверхность, и шов получается идеальным в соответствии с требованиями.

Опытный мастер самостоятельно определяет скорость работы и выбирает требуемую высоту сварного шва.

Сварка своими руками

В начале работы следует определить и подобрать силу тока, зависящую от толщины соединяемого металла. Эту работу делают с помощью таблицы, напечатанной в инструкции к агрегату. Снижение силы тока приводит к уменьшению производительности сварочного полуавтомата.

Настраивают необходимую скорость подачи проволоки к автомату, это делают подбором разного типа шестеренок, продаваемых вместе с агрегатом. Выбирают необходимую величину напряжения тока.

Для определения правильности подбора вышеуказанных параметров делают пробную сварку на участке металла с подобными характеристиками. Правильные настройки позволят автомату дать устойчивую дугу и выделить достаточное количество флюса.

Выбирают положение «вперед» на переключателе подачи проволоки и наполняют флюсом приемную воронку. Устанавливают держатель, подводя мундштук в рабочую сварочную зону. Открыть заслонку для флюса, нажать «пуск» и выполнять касательные движения к месту предполагаемого шва для зажигания дуги.

Особенности сварки алюминия

На алюминиевой поверхности при сварке в условиях поступления кислорода обычно образовывается пленка из оксида алюминия, туго плавящаяся и имеющая плотность выше, чем само металлическое основание. Для успешной сварки алюминия кромки и место наложения шва обрабатываются химическими растворителями для удаления пленки или зачищаются абразивным механическим способом.

Следить за качеством шва при сварке алюминия очень сложно, сильное подогревание приводит к хрупкости кромок, которые разрушаются. Проследить степень нагревания металла очень трудно, так как он не меняет цвет при подогреве. Текучесть алюминия приводит к просачиванию металла через шов, и контролировать размеры ванны затруднительно. Чтобы избежать прожогов металла, используют прокладки из керамики или другого металла для коррекции размера шва.

Алюминий и его сплавы отличаются большим коэффициентом расширения, но при этом имеют низкую упругость. Чтобы избежать деформации, детали предварительно подогревают или производят сварку с оптимальными параметрами.

В процессе остывания металла шва происходит растрескивание, вызванное деформации при остывании материала ванны. Чтобы избежать разрушительного явления, в материал шва добавляют пластификаторы, а соединения алюминия не располагают близко друг к другу.

Для алюминиевой сварки лучше использовать механизм подачи проволоки тянущего типа. Провариваемая глубина напрямую зависит от силы сварочного тока. Ширина шва не зависит от величины электрического тока. На увеличение провариваемой глубины влияет уменьшение диаметра электрода, что особенно проявляется при невысоко силе тока. При повышении величины тока зависимость от диаметра электрода проявляется не так явно. При увеличении диаметра электрода становится шире сварной шов.

Применение в быту полуавтомата для сварки очень эффективно, так как он не требует большого потребления тока, может варить все металлы без исключения и пользоваться таким агрегатом может каждый желающий научиться сварке.

Источник: https://stanok.guru/metalloobrabotka/svarka/osobennosti-svarki-gazom-s-pomoschyu-poluavtomata-dlya-nachinayuschih-video.html

Технология сварки полуавтоматом для новичков: первый опыт

Для сварки металлов может применяться лазерный луч, пламя горелки или плазма, но одним из самых простых и компактных вариантов устройств для выполнения такого вида работ является полуавтоматический аппарат.

Чтобы шов металла получился максимально ровным и защищённым от окисления, сваривание металлов таким способом лучше всего осуществлять с использованием защитного газа.

Сварка полуавтоматом для начинающих сложна только в первые минуты освоения. Чтобы максимально ускорить процесс обучения следует заранее изучить основные правила обращения с таким устройством.

Сварочный полуавтомат: принцип работы

Для того чтобы при использовании сварочного полуавтомата не «убить» устройство. А также не получить травму самому следует знать о правилах техники безопасности и принципе работы аппарата.

Сварочный полуавтомат состоит из:

- корпуса, в котором находится мощный трансформатор;

- шланга для подачи тока и газа к горелке;

- кабелей для подключения к «массе» и электрической сети;

- механизма подачи проволоки.

Также для сварки полуавтоматом потребуется приобрести бобину со специальной сварочной проволокой и баллон с углекислым газом.

Принцип работы полуавтоматического аппарата следующий:

- Сварочный ток подаётся на горелку одновременно с защитным газом.

- В качестве электрода в горелке используется сварочная проволока, которая подаётся в автоматическом режиме с помощью специального механизма.

- Между свариваемым изделием и проволокой образуется электрическая дуга, которая расплавляет металл в среде защитного газа, что позволяет получить качественный шов без окислов.

Основные правила техники безопасности при работе со сварочным полуавтоматом следующие:

- корпус сварочного аппарата должен заземлён;

- запрещается использовать устройство даже при незначительных механических повреждениях или любых других неисправностях;

- при значительных перерывах в работе следует обязательно отключать устройство от электрической сети и выключать подачу защитного газа;

- не проводить работы рядом со легковоспламеняющимися и взрывоопасными веществами;

- во время работы использовать защитную маску и перчатки.

Как только основные принципы работы с полуавтоматом будут усвоены можно приступать к практическим работам.

Сварка полуавтоматом: первый опыт

Для получения практического опыта рекомендуется вначале потренироваться на ненужных металлических обрезках, прежде чем приступать к выполнению сложных работ требующих от сварщика высокой квалификации.

Для практической работы необходимо подготовить:

- сварочный аппарат;

- перчатки;

- защитную маску;

- баллон с газом.

Первое что необходимо сделать, это настроить сварочный аппарат. Правильно отрегулированная сила подаваемого тока позволит выполнить сварочный шов идеально ровно и без обрывов.

Этот параметр напрямую зависит от толщины свариваемого металла, поэтому прежде чем приступить к работе необходимо ознакомиться с инструкцией к электрическому прибору. В которой должна быть указана рекомендуемая заводом-изготовителем сила тока для определённой толщины свариваемых деталей.

Выбор режимов сварки

Также следует сделать правильный выбор скорости подачи сварочной проволоки, которая регулируется специальным механизмом.

Оптимальный диаметр проволоки для сваривания равен 0,8 мм, но при работе с очень тонким металлом можно установить электрод 0,6 мм, чтобы при сниженной силе тока осуществлялось расплавление металла без затухания дуги.

Если есть возможность, то лучше приобрести итальянскую проволоку для сварки полуавтоматом. Импортные аналоги более качественные, но и стоимость таких изделий будет в несколько раз выше.

Несмотря на более высокую стоимость, такой электрод более подходит новичкам, по причине более лёгкого получения желаемого результата, даже при недостаточном опыте обращения с электросварочным аппаратом.

инструкция: настройка.

Баллон с редуктором

Для того чтобы защитить место сварки от воздействия кислорода, подаётся защитный газ. Самым дешёвым вариантом использования защитного газа является приобретение углекислотного баллона с редуктором.

Редуктор с манометром обязательно должны быть установлен для контроля давления подаваемого газа. Для осуществления качественной сварки металлов в среде защитного газа достаточно установить рабочее давление около 0,2 атмосфер.

Защитная маска

Для предохранения зрения варить полуавтоматом следует только с использованием защитной маски, например, Хамелеон. Современные изделия имеют в своей конструкции специальную регулировку, которая позволяет настроить защитный механизм таким образом, чтобы обеспечивалась качественная защита только во время горения дуги.

При затухании процесса плазменного горения окошко маски будет достаточно прозрачным, чтобы можно было продолжать работу без снятия защитного приспособления. Такие сварочные маски особенно будут удобны начинающим сварщикам, в устаревших моделях слишком сильно затенялось защитное стекло, что делало процесс сварки очень неудобным, по причине плохой видимости сварочного шва после затухания дуги.

Технология сварки

Когда все подготовительные работы будут осуществлены, необходимо подключить «массу» к свариваемой металлу. Если работать приходится с небольшими деталями, то сваривание производится на металлическом столе, к которому и подключается соответствующий проводник.

Если нет стола, то работу можно осуществить на горизонтально расположенном металлическом листе толщиной не менее 2 мм, к которому и осуществляется подсоединение «массы» сварочного аппарата.

Перед началом сварочного процесса необходимо также отрегулировать величину выступания сварочной проволоки из сопла. Рекомендуется установить такой выступ в размере не более 5 мм. Если проволока перед началом выполнения сварочных работ выступает более значительно её необходимо укоротить с помощью кусачек.

Прежде чем выполнить сплошной сварочный шов рекомендуется максимально близко расположить свариваемые детали и не менее чем в двух местах осуществить точечное сваривание чиркнув электродом по металлу в месте соединения. Это необходимо для того чтобы обеспечить неподвижность свариваемых деталей.

Если необходимо наварить один лист металла на другой, то в этом случае можно воспользоваться струбцинами для надёжного закрепления привариваемых деталей. После того как будет обеспечена неподвижность деталей любым из перечисленных способов, можно приступать к выполнению сварочного шва.

Для сварки деталей делается запал дуги и производится расплавление металла в месте соединения металлов с формированием шва. Если при первых попытках сварить детали дуга не будет стабильно зажигаться необходимо увеличить силу тока подаваемую сварочным аппаратом.

Для правильного образования дуги необходимо на короткое время коснуться проволокой металлических деталей, к которым подключена «масса». Затем оторвать проволоку на минимально возможное расстояние для образования стабильного горения электрической дуги. Таким образом проваривается шов от одного края к другому, постепенно перемещая дугу над поверхностью свариваемых деталей.

соединение тонкого метала.

сварка толстого металла для начинающих.

Сварка алюминия

Применение защитных газов в полуавтоматической сварке позволяет выполнять качественное соединение алюминиевых деталей таким способом. Сварка алюминия является довольно сложным процессом даже для опытного специалиста, тем более непросто будет выполнить такую работу начинающим сварщикам.

Как варить полуавтоматом алюминиевые детали:

- зачищается поверхность свариваемых деталей от оксидной плёнки;

- нагреваются заготовки в печи или с использованием газовой горелки;

- включается сварочный аппарат в режим переменного тока высокой частоты;

- подключается баллон с аргоном или аргоногелиевой смесью;

- производится запал дуги и поддерживается её длина в диапазоне 12-15 мм.

Таким образом происходит сваривание деталей из этого легкоплавкого металла. В качестве присадочной проволоки, для выполнения работы, потребуется приобрести изделия из алюминия. А для обеспечения стабильной подачи проволоки аппарат должен быть оборудован соплом большего диаметра.

Заключение

Как правильно варить полуавтоматом с углекислотой начинающим сварщикам вы узнали из данной статьи. Для закрепления полученных сведений рекомендуется сразу же приступить к практическим занятиям и осуществить пробное соединение деталей таким методом. уроки позволят быстрее освоить полуавтомат в домашних условиях.

К свариванию алюминия и других цветных металлов рекомендуется приступать только после того, как хорошо будет освоена сварка чёрных металлов. В этой статье рассказывается, как варить нержавейку полуавтоматом.

(5 3,40 из 5)

Источник: https://plavitmetall.ru/svarka/poluavtomatom-dlya-nachinayushhix.html

Как варить полуавтоматом с углекислотой видео | Дачные дела

Многие хозяева имеют среди своих инструментов такие инструменты, которые используют для того, чтобы сварить какие-то определенные элементы из металлов.

Но прежде чем приступать к такой работе нужно очень хорошо знать, как это делается правильно так как работа с таким инструментом очень опасна и если делать какие-либо процессы неправильно, то это может привести к травмам.

Классификация сварочных полуавтоматов. Полуавтоматы для сварки классифицируют по роду защиты шва для сварки, по виду проволоки, а также по тому какой характер перемещения он имеет.

По типу проволоки различают такие полуавтоматы для сварки:

— Для того, чтобы соединять сплошной проволочкой стальную проволоку;— Для того, чтобы соединять алюминиевую проволоку с помощью стальной проволоки;

— Универсальные – с их помощью можно делать и первый и второй тип работ.

По тому каким именно образом происходит уровень защиты шва для сварки:

— В газах защиты;— Под небольшим слоем флюса;

— С помощью порошковой проволочки.

По тому какой именно характер перемещения наблюдается при работе:

— Передвижные;— Переносные;

— Стационарные.

Очень полезное видео Сварка полуавтоматом — Основы сварки полуавтомата

Недостатки и достоинства, которыми обладают аппараты предназначены для полуавтоматической сварки. Конечно же, что полуавтоматы с углекислотой, как и любой прибор имеют как свои преимущества так и свои недостатки.

Преимуществами таких аппаратов являются следующие:

1) Есть возможность проводить работы по сварке с помощью стали тонкой толщины – даже моно сваривать стать, которая имеет толщину 0, 5 мм;

2) Имеют очень низкий уровень чувствительности к ржавчине и другим возможным видам, которым может поддаться загрязнению металл;

3) если сравнивать с другими приборами, которые предназначены для сварки металла то стоимость полуавтомата с углекислотой значительно ниже;

4) благодаря применению этого инструмента можно сделать пайку любых оцинкованных деталей с помощью проволоки из медного сплава, при этом совершенно не будет нанесен какой-либо вред.

Можете посмотреть еще одно видео сварка алюминия полуавтоматом MIG/MAG

Главными же недостатками являются следующие:

1) Если не будет использован газ, который предназначен для защиты, то в таком случае будут очень большие брызги металла, что может существенно нанести вред человеку который делает работы, особенно в части лица;

2) Наблюдается излучение открытой дуги в более интенсивном состоянии.

Как варить металл с помощью полуавтомата – главное строго соблюдать эту инструкцию и все получится хорошо и качественно:

1) в самом начале нужно будет правильно подобрать силу сварочного тока, при этом нужно учитывать то, какой именно толщины металл с которым будут проводится работы. Главное помнить, что полуавтомат не очень хорошо варит если ток низкий, поэтому лучше использовать большую силу тока;

2) Пользуясь инструкцией настроить правильную скорость, которая будет необходима для того, чтобы осуществлять подачу сварочной проволоки. Уровень скорости можно будет отрегулировать при помощи сменных нескольких шестерен, которые будут идти вместе с самим прибором для сварки;

3) Потом нужно будет произвести настройку тока на нужные параметры. Как правило нужно будет произвести настройку напряжения и силы тока;

4) Потом проверяется правильность подбора режимов – это нужно будет сделать на какой-либо ненужной пробной детали. Если будет необходимость то нужно будет произвести замену некоторых параметров на более удачные;

5) Устанавливается переключатель, который подает проволоку в положение, Вперед»;

6) Наполняется флюсом воронка;

7) Держатель устанавливается таким образом, чтобы наконечник мундштука обязательно находился в зоне сварки;

Как варить полуавтоматом с углекислотой видео можно увидеть на этом видео сварка полуавтоматом порошковой проволокой без газа

Главное помнить, что прежде как варить полуавтоматом с углекислотой нужно хорошо знать технику безопасности так как это может привести к трагическим последствиям

Источник: https://dachnoe-delo.ru/kak-varit-poluavtomatom-s-uglekislotoj-video/

Полуавтоматическая сварка в среде углекислого газа

В среде защитных газов, сварка углекислым газом очень распространена. Для общего понимания картины, предлагаю получше изучить данный способ сваривания.

Что такое полуавтоматическая сварка в среде углекислого газа

Принцип действия этого метода заключается в следующем: в зону сварки поступает углекислый газ, который под действием высокой температуры сварочной дуги распадается на две составляющие – окись углерода (СО) и кислород (О2).

Химическая формула процесса 2СО2=2СО+О2.

Данная реакция является окислительной. Угарный газ(СО) отлично защищает сварочную зону от воздействия окружающего воздуха, однако действие углекислого газа и кислорода приводит к выгоранию углерода и легирующих компонентов из металла, что в свою очередь приводит к появлению пор в шве.

Для нейтрализации углекислого газа применяется особая сварочная проволока типа Св–08ГС, Св–08Г2С, содержащая марганец и кремний. Они активнее железа, и вступают в реакцию окисления первыми, не допуская окисления углерода и железа. В процессе сварки в защитном газе марганец и кремний образуют легкоплавкое соединение и в виде шлака выводятся на поверхность.

Особенности сварки в углекислом газе

Если сравнивать с другими способами сварки, то механизированная сварка в среде углекислого газа очень проста и подходит даже новичкам, она имеет следующие особенности:

- Сварка в углекислом газе металлических изделий производится на обратной полярности постоянного тока. Это позволяет добиться улучшения стабильности сварочной дуги, снижая возможность различных деформаций. Электрод в виде проволоки не расходуется на разбрызгивание.

- Прямую полярность используют при наплавке металла. Коэффициент наплавки в данном случае для полуавтоматической сварки значительно больше (в 1.6-1.8 раз), чем при токе с обратной полярностью.

- Сварка на переменном токе возможна с использованием осциллятора.

Рекомендуем! Как научиться варить электросваркой самостоятельно

Режимы полуавтоматической сварки в среде защитных газов

В зависимости от толщины свариваемых металлов подбираются оптимальные режимы сварки в углекислом газе, настраивается сварочное оборудование. В таблице 1 приведены параметры ,влияющие на выбор режимов сварки.

Анализируя данные таблицы, следует отметить важные моменты:

- Глубина провара будет увеличиваться при увеличении сварочного тока.

- Напряжение дуги находится в прямой зависимости от длины дуги. При ее увеличении увеличивается и напряжение, а следовательно, ширина и глубина провара;

- Скорость подачи проволоки должна обеспечивать стабильное горение дуги при заданных параметрах напряжения;

- Вылет электрода обеспечивает устойчивость процесса горения дуги, при его увеличении ухудшаются свойства дуги и ,соответственно, качество сварного шва. На малом вылете процесс сварки плохо наблюдаем через сварочную маску, при этом контактный наконечник часто подгорает.

- Вылет подбирается в зависимости от диаметра используемой электродной проволоки.

Теперь, когда мы разобрались с режимами сварки полуавтоматом, приступим к подготовке и дальнейшей работе

Подготовка к работе

Перед началом работы, следует ознакомиться с элементами управления, которые находятся на лицевой панели:

- Переключатель сварочного тока – позволяет установить слабую силу тока , который подойдет для тонких металлов и до более сильного (зачастую-6), который подойдет лишь для толстых металлов.

- Скорость подачи проволоки регулируется отдельным переключателем

- Некоторые полуавтоматы оснащены таймерами включения, для более удобного проведения точечной сварки.

- Отверстие под сварочный пистолет

Перед тем как подключать аппарат к питанию, убедитесь, что сеть имеет подходящие напряжение и мощность для полуавтомата.

Настройка и подключение сварочного оборудования

- Вставьте сварочную проволоку, механизм её подачи находится под крышкой. Проверьте ролики которые подают проволоку в автомат, направляющий шланг и электрод сварочного пистолета. Они должны быть идентичны типу и размеру проволоки. Чтобы использовать проволоку другого размера, надо поменять или перевернуть ведущий ролик. Маркировка размера вырезана на ролике сбоку.

Катушки могут иметь разный посадочный размер. Для этого используйте специальные адаптеры. Прежде, чем начать регулировку, нужно поставить проволоку в соответствующую борозду, затем зацепить регулировочный валик. Поджимая валик, помните, что не следует поджимать слишком слабо (проволока будет немного выскальзывать) и слишком сильно (проволока будет деформироваться).

- Разложите подающий рукав во всю длину, снимите сопла и наконечник, после чего нажмите и удерживайте кнопку на горелке до автоматического выхода проволоки на 10-15 см. После этого можно поставить наконечник и сопло на место.

- Присоедините баллон с защитным газом к аппарату с помощью шланга через редуктор и зафиксируйте хомутами.

Теперь аппарат готов к работе.

Подготовка металлов для сварки в CO2

При сваривании очень тонких пластин низколегированной или углеродистой стали (0.5мм-1мм) стоит делать отбортовку кромок. Без отбортовки пространство между листами во время сварки не должно быть более 0.5мм. Если же толщина листов превышает 1мм, то отбортовку делать не нужно, но расстояние между листами не должно превышать 1мм.

Перед тем как сваривать металлы стоит удалить с них лишние элементы, такие как: масло, краска, грязь и тд. Так же, желательно удалить и ржавчину.

Как же правильно сваривать полуавтоматом

После того, как вы выбрали нужную скорость подачи и силу тока, подготовили изделия нужно отрегулировать расход углекислого газа и только спустя 30 с возбудить дугу и приступить к сварке, чтобы газ выдавил воздух из шлангов и каналов сварочной горелки.

Главное не торопиться и перед сваркой обязательно потренироваться на ненужном куске металла, таким образом сварка будет более качественна. И только после всего этого нужно приступать к основной работе.

Способы сварки:

- Углом вперед, перемещение горелки справа налево. Металл плавится меньше, валик шва получается широким. Применяется при сварке тонкого металла:

- Углом назад, горелку движется слева направо. Глубина проплавления больше, ширина шва уменьшается.

Пошаговый процесс сварки:

- Наклоните горелку на 5° от вертикальной оси

- Начните движение электродом по аналогии с ручной сваркой, следите за хорошим проплавлением металла и образованием качественного валика.

Чтобы избежать опасность образования трещин рекомендуется сваривать первый слой при малом токе.

- Завершаем шов заполнением металлом кратера.

- Останавливаем подачу проволоки и выключаем ток.

Газ продолжают подавать на заваренный кратер до тех пор, пока не затвердеет металл.

В обоснованных случаях, независимо от условий использования сварных соединений можно делать сварку в смеси с аргоном и с содержанием углекислого газа менее 50%, но не менее 15%.

Расход углекислоты при сварке для сварочного полуавтомата

Расход газа может сильно колебаться, но в основном одного баллона хватает на 10-15 часов непрерывной работы.

Стандартный баллон помещает до 25 килограмм углекислоты. За счет химической реакции один килограмм преобразуется в 509 литров газа. А так же расход газа высчитывается за счет качества флюса и погодных условий. По табличным расчетам затраты углекислоты при сварке могут колебаться от 5 до 60 литров в минуту. На расход так же влияют особенности сварки в углекислом газе.

Сварка полуавтоматом с углекислотой плюсы и минусы

Так как есть способы сварки в других защитных газах и сварочных смесях, стоит отметить достоинства и недостатки сварки в среде СО2

К плюсам следующее:

- Возможность сваривать ультратонкие детали (до 0,5 мм);

- Более аккуратная сварка;

- Безопасность;

- СО2 на порядок легче купить, чем сварочные смеси

На очереди минусы:

- Очистка происходит дольше

- Уступает защитным газовым смесям

- Затраты на присадочные материалы возрастают

Техника безопасности. Опасность угарного газа СО

Источник: https://svarkagid.ru/tehnologii/kak-varit-poluavtomatom-s-uglekislotoj.html

Как варить нержавейку полуавтоматом

В отличие от обычной стали качественную сварку нержавейки полуавтоматом проведет не каждый мастер. Для получения надежного соединения необходимо учитывать ее особенности, правильно устанавливать параметры рабочего режима и выбирать расходные материалы. Успешность выполнения работ во многом зависит и от качества оборудования.

Особенности сварки нержавеющей стали

Легирующие добавки делают нержавейку стойкой к коррозии и кислотам, но одновременно она приобретает свойства затрудняющие сварку. По сравнению с обычной сталью теплопроводность снижается в два раза. Это затрудняет отвод тепла с места сварки, что приводит к перегреву металла, прожогу и выгоранию хрома. Для предотвращения этого явления сварку выполняют током на 15 — 20% меньше стандартного с дополнительным охлаждением заготовок.

У нержавейки высокий коэффициент теплового расширения, что приводит к растрескиванию шва и металла рядом с ним. Для его нейтрализации между заготовками оставляют большой зазор. Из-за высокого электрического сопротивления материала электроды для сварки нержавейки перегреваются, что не лучшим образом сказывается на качестве шва. Поэтому их обрезают до минимально возможного размера, чтобы не успевали раскалиться.

Узнав о сложностях, новички задаются вопросом: «Можно ли сваривать нержавейку полуавтоматом в домашних условиях?». Ответ, конечно, положительный. Для соединения заготовок используется три способа:

- короткая дуга;

- импульсный метод;

- струйный перенос.

Короткой дугой сваривают тонкую нержавейку, так как она снижает вероятность прожига. Методом струйного переноса соединяются толстостенные детали из нержавеющих сплавов на производстве. Сварка проводится с применением порошковой проволоки и специальных головок.

Для создания защитной среды при сварке импульсным методом используется смесь аргона с углекислотой. К преимуществам способа относятся:

- возможность соединения как тонких, так и толстых заготовок;

- подача проволоки короткими импульсами предотвращает разбрызгивание расплавленного металла;

- экономия присадочного материала;

- отличное качество соединения;

- высокая производительность.

Выбор материалов для сварки

Чтобы получить качественный шов, состав присадочной проволоки должен быть таким же, как у свариваемого металла. Лучше если содержание легирующих элементов будет немного больше. При использовании обычных марок соединение быстро заржавеет. Для сварки нержавейки легированной хромом выпускается порошковая и проволока с высоким содержанием никеля.

Источник: https://svarkaprosto.ru/tehnologii/kak-varit-nerzhavejku-poluavtomatom

Как правильно сварить полуавтоматом с углекислотой?

Сварка в среде нейтрального газа является надёжным и прочным соединением заготовок в одно целое. Стоимость углекислоты по отношению к аргону и гелию значительно ниже и это улучшает соотношение цены и качества работы.

Необходимо знать, как правильно варить полуавтоматом с углекислотой, добиваясь при этом хорошего качества шва. Можно варить, используя смеси газов, когда необходимо повышенное качество, а можно обучиться сварке в углекислотной среде с использованием полуавтомата и регулируемой подачи сварочной проволоки.

Мы расскажем подробно об этом процессе, позволяющем сэкономить немалые средства и добиться необходимого результата.

Способы сварки в защитной среде

Сварка с регулируемой полуавтоматической подачей проволоки в среду воздействия дуги короткого замыкания, может происходить в активном газовом составе или же в инертном, препятствующем окислению в зоне соединения заготовок. Углекислый газ изолирует сварной шов от воздействия кислорода и придаёт эластичность и прочность месту стыка деталей.

Использование полуавтоматических инверторов придало новый качественный уровень процессу соединения заготовок и большие возможности ремонта дефектных узлов и деталей. Это особенно важно при сварке различных сплавов алюминия, титана и нержавеющих и легированных сталей.

Итак, как варить полуавтоматом и какие методы при этом используются в наше время? Наиболее популярными способами соединения металлов в инертной газовой среде являются схемы с использованием защитной оболочки, которая препятствует окислению, свариваемых металлов или сплавов.

В настоящее время используются наиболее активно следующие способы:

- соединение металлов и сплавов методом TIG с применением чрезвычайно тугоплавкого вольфрамового электрода в среде инертного газа и ручной подачей необходимой присадочной проволоки в сварочную ванночку;

- метод MIG/MAG, позволяющий осуществлять полуавтоматическую, регулируемую подачу сварочной проволоки в зону дуги короткого замыкания под действием защитного газа.

Нужно отметить, что метод TIG более дешёвый, но менее технологичный, поскольку при нём необходима ручная подача сварочной проволоки в ванночку тогда, как при способе MIG/MAG подразумевается полуавтоматический процесс.

Инверторы MIG/MAG позволяют сваривать огромное количество материалов с помощью устройства автоматической, регулируемой подачи сварочной проволоки различного состава в зону действия дуги короткого замыкания.

Этот процесс происходит с помощью протяжки проволоки со встроенного барабана через еврорукав и горелку непосредственно в зону сварки.

Эта совершенная схема позволяет задействовать электрическую цепь задержки подачи импульсного тока на проволоку, являющуюся электродом, после подачи защитного газа. Горелка снабжается насадками, которые позволяют подавать проволоку разного диаметра в зону воздействия сварочного тока с необходимой скоростью.

Важно отметить, что состав и диаметр сварочной проволоки завит от толщины и состава заготовок и подбирается индивидуально для каждого процесса.

Преимущества и недостатки сварки в углекислотной среде

У сварки этим методом, как и всяким другим, есть свои преимущества и недостатки, которые облегчают выбор в пользу наилучшего варианта по цене и качеству работы. Чтобы понять, как правильно варить полуавтоматом с углекислотой, необходимо оценить перспективы использования именно этого метода, заключающиеся в следующем:

- стоимость углекислоты ниже стоимости аргона или смеси инертных газов;

- качество сварки сравнимо с использованием инертных газов;

- производительность и узкая зона температурного воздействия позволяет сваривать тонкий листовой металл и всевозможные сплавы;

- примеси приводят к образованию шлака, который легко удаляется после застывания шва.

- отсутствие чувствительности ко многим загрязнениям заготовок;

- высокая чистота углекислого газа до 99%, что обеспечивает высокое качество сварочного шва;

- подача проволоки необходимого для сварки состава в зону плавления с регулируемой скоростью;

- после очистки от шлака имеется возможность повторного прохождения шва с целью увеличения его прочностных характеристик.

Как и у каждого метода, у углекислотной сварки имеются и некоторые недостатки, прежде всего связанные с химическим составом среды, в которой происходит соединение металлов, они заключаются в следующем:

- углекислотная сварка уступает по качеству работе в среде инертных газов;

- шов получается более пористым и требует дополнительной очистки;

- подача газа требует экспериментальной настройки;

- выбор проволоки корректируется к условиям сварки в углекислоте.

Химический состав проволоки зависит от реакций, происходящих в зоне горения дуги короткого замыкания, и требует особо тщательного согласования состава свариваемых заготовок с составом присадочного материала. Но недостатки носят временный характер и обусловлены привыканием к неоднозначному процессу.

В целом подбор проволоки типа СВ-08 ГС или же СВ-08ХГСМФ полностью решает проблему свариваемости заготовок. В дальнейшем процесс зависит от скорости сварки, величины тока и согласования состава деталей и проволоки, подаваемой в зону плавления металла.

А это приходит только с опытом и обучением, как и подбор вылета проволоки в сварочную ванночку.

Крайне важен квалифицированный подбор состава проволоки при сварке в углекислоте, поскольку физико-химический процесс термического воздействия на шов, сильно влияет на качество соединения металлов и сплавов.

Порядок действия и технология работ при сварке углекислотой

Необходимость подготовки заготовок заключается в зачистке будущего шва от оксидной плёнки, загрязнений и формирования краёв для наилучшего соединения деталей. Практически толщина металла также влияет на выбор особого режима сварки, например, при толщине металла в 1,5−2 мм диаметр сварочной проволоки подбирается в диапазоне от 0,8 до 1,2 мм.

Весь процесс крайне индивидуален и настраивается экспериментально вплоть до расхода газа и вылета проволоки в зоне действия углекислоты. Важно соблюдать следующие принципы:

- обеспечить правильный подбор силы тока для сварки в углекислотной среде;

- выставить скорость подачи соответствующей проволоки в зону сварочной ванночки;

- обеспечить подготовку заготовок для наилучшего сочленения в зоне шва;

- выставить оптимальную подачу газа в зону сварочной дуги короткого замыкания;

- проверить герметичность соединений во избежание утечки углекислоты.

После проведения этих процедур необходимо опробовать качество и скорость сварки на пробных деталях, и отредактировать параметры действия схемы сварочного процесса. При большой толщине заготовок первый шов необходимо вести с малым током, а при повторном прохождении увеличивать силу тока пропорционально скорости движения горелки.

Провар вертикального шва должен проходить снизу вверх для обеспечения последовательного затвердения нижней части соединения металла, при этом расход углекислого газа следует немного увеличить. Расход газа может колебаться в зависимости от условий процесса от 5 л/мин до 20 л/мин. Последовательность проходящего движения руки сварщика при полуавтоматическом процессе в ореоле углекислого газа должна напоминать нанесение чешуек расплавленного металла на поверхность шва.

Очень важно, особенно в труднодоступных условиях соблюдать правила техники безопасности и пользоваться защитными средствами и сварочной маской, а также соблюдать осторожность при использовании углекислого газа.

Итог

Подводя итоги, нужно сказать, что сварка полуавтоматом в среде углекислого газа является практически полноценной заменой инертным газовым средам, но при этом обходится значительно дешевле. Практическое применение этой схемы работы вынуждает более внимательно относиться к технологическому процессу сварки деталей и узлов, которое мало отличается от сварки в среде аргона или гелия. Мы постарались максимально подробно рассказать об этом виде деятельности.

Источник: https://electrod.biz/oborudovanie/poluavtomat/svarka-poluavtomatom-s-uglekislotoy.html

Как настроить полуавтомат с углекислотой

Сварка полуавтоматом позволяет повысить производительность труда и получить качественное соединение металлических частей конструкции или изделия. Научиться варить металлы на аппаратах не так сложно, если знать принцип работы конкретного полуавтомата, нюансы подбора расходных материалов, режимов и технологию ведения сварочного процесса.

Источники питания полуавтоматического типа используют на предприятиях, в мастерских, СТО и дома при выполнении соединения своими руками. В процессе обучения сварщика в специализированных заведениях уроки получения необходимых навыков проводят опытные мастера, но можно и самостоятельно варить полуавтоматом с защитой зоны расплавленного металла и без углекислоты.

Главное – правильно настроить величину сварочного тока и умело осуществлять манипулирование горелкой.

Основные правила при проведении сварки полуавтоматом

Как правильно варить полуавтоматом? Этот вопрос волнует новичков, особенно тех, кто решил технологию ведения процесса освоить самостоятельно. Вначале необходимо разобраться с видами полуавтоматов: какие они бывают и чем отличаются друг от друга. От этого зависят выбор расходных материалов и технология ведения процесса.

Различают аппараты по таким признакам:

- тип исполнения (переносной, передвижной, стационарный);

- назначение (бытовые, полу— и профессиональные);

- напряжение питания (220, 380 В);

- способ защиты дуги (без защиты, в защитных газах инертных и активных, под слоем флюса, комбинированного типа);

- способ охлаждения горелки (естественное, искусственное);

- тип проволоки (сплошная стальная, алюминиевая, включая проволоку из сплавов, порошковая, комбинация указанных видов);

- способ регулирования скорости подачи проволоки (ступенчатый, плавный, плавно-ступенчатый);

- способ подачи проволоки (толкающий, тянущий и комбинированный – сочетание указанных двух видов);

- место установки аппаратуры управления (отдельно стоящая, встроенная).

Основные аспекты ведения технологии сварки зависят от модели конкретного аппарата, которые производят компании в разных странах мира. Во всех моделях механизируется подача электродной проволоки, перемещение и манипулирование горелкой осуществляется самим сварщиком. Проволока Ø от 0,6 до 2,5 мм подается по специальному кабелю, который называют гибким шланговым. В конструкции аппаратов присутствуют такие узлы:

- механизм подающий;

- провод шланговый;

- горелка.

Механизм подающий состоит из электрического двигателя и редуктора. Его назначение – осуществлять вращение роликов, настраивать скорость подачи проволоки и проталкивать ее по кабелю. Он может быть с одной или двумя парами роликов.

Скорость подачи может изменяться плавно или ступенчато в зависимости от конструктивных особенностей подающего механизма. Выпускают аппараты с механизмами закрытого или открытого типа, включая открытый на тележке.

Различаются они весом устанавливаемой кассеты (1,5; 2; 3,5; 4; 5; 12,5; 15; 20,0 или 50 кг).

Провод шланговый подводит ток к держателю или горелке и проводу, идущему к цепи управления. Его длина может быть 1,5; 2,5 и 3,0 м. При сварке в защитных газах предусматривается канал или устройство для его подвода.

Горелка – рабочий инструмент сварщика. С ее помощью подводится и настраивается сварочный ток, а также флюс и защитный газ, если соединение ведется с такой защитой.

Производители полуавтоматов делают все, чтобы облегчить процесс соединения, сделать его более производительным и качественным, варить без особых усилий. Режим работы зависит от правильного подбора расходных материалов. Они напрямую связаны с маркой свариваемого металла и его толщиной. Ориентировочно параметры скорости подачи проволоки и зависимость величины тока от вида проволоки указаны в таблице.

| Стальная | 0,6; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5 | 120 ÷ 720 | 60 ÷ 630 |

| Алюминиевая | 0,8; 1,0; 1.2, 1,6 | 120 ÷ 960 | 60 ÷ 315 |

| Порошковая | 0,8; 0,9; 1,0; 1.2, 1,6; 2,0 | 120 ÷ 720 | 120 ÷ 630 |

Варить в защитных газах нужно, предварительно укомплектовав рабочее место необходимым оборудованием. Там должен находиться баллон с редуктором, аппаратура для измерения расхода газа и его регулирования, подогреватель газа при соединении с применением баллона с углекислотой.

Подготовка полуавтомата, проволоки и газа

Полуавтомат должен быть настроен с учетом двух факторов: марки металла и его толщины. От этого будет зависеть выбор диаметра проволоки, расход газа при сварке в защитном газе и расход флюса при соединении под его слоем. Нормы расхода указаны на шильдике и в технической документации к аппарату.

Проволока на кассете должна быть чистой, без налета ржавчины и следов влаги. Ее необходимо правильно установить в механизм подачи. Нужно проследить за величиной вылета проволоки. Как это правильно это сделать, указано в инструкции по эксплуатации конкретной модели аппарата.

Установив кассету с необходимым диаметром и подготовив кромки заготовок в зависимости от толщины и загрязненности, поступают следующим образом:

- включают подачу газа, если установлен баллон высокого давления;

- возбуждают дугу, коснувшись проволокой заготовки;

- нажимают на кнопку, с помощью которой осуществляется подача проволоки.

Необходимо соблюдать такие правила:

- варить так, чтобы видеть сварочную ванну, т. е. держать проволоку, а значит и горелку, прямо или под небольшим углом наклона;

- соблюдать одинаковый зазор между деталями (при толщине деталей 1 см он должен составлять не менее 1 мм, далее его рассчитывают исходя из толщины свариваемого металла – 10% от толщины);

- при необходимости вести соединение на подкладке ее размещают плотно к деталям снизу.

Внимание! Настройка сварочного полуавтомата зависит от модели аппарата и должна соответствовать толщине изделия и марке металла. Поэтому необходимо прочитать указания производителя, которые он описывает в сопроводительных документах, и только после этого варить.

Возможные регулировки в процессе сварки

Чтобы шов получился ровным и красивым, необходимо чувствовать полуавтомат и уметь его правильно отрегулировать. Нужно выставить необходимые параметры по настроечным таблицам, которые прилагаются к технической документации на аппарат конкретного типа.

Варить при низком рабочем токе нельзя: это скажется на качестве шва, а в некоторых случаях даже соединить части между собой не удастся.

Соблюдается такой принцип: чем толще металл, тем выше сила рабочего тока или напряжения (зависит от принципа действия полуавтомата).

Источник: https://crast.ru/instrumenty/kak-nastroit-poluavtomat-s-uglekislotoj

Порядок действий при сварке в углекислом газе

Для соединения металлических деталей применяют плавкие и неплавкие электроды. Работы могут выполнять также неопытные сварщики. Сварка в углекислом газе — один из видов флюсового спаивания.

Общая информация

Углекислотная сварка по принципу действия похожа на газовую. Допускается применять методы соединения при помощи защиты или без нее. В место соединения нагнетается углекислый газ. Дуга нагревает детали до критических температур, происходит распад вещества на составляющие, такие как кислород и угарный газ. Результат позволяет защитить сварочный шов от негативных окислений.

Углекислый газ при попадании на материал может окислять железо и углерод. Для защиты от таких явлений рекомендуется применять проволоку, в которой содержится марганцевые и кремниевые частицы. Легирующие элементы могут забирать на себя действие углекислоты. Получаемые сплавы всплывают на поверхность сварочного шва и переходят в шлак.

При помощи одной емкости углекислого газа сварщик может отработать до 15 часов. Используется для соединения металлических деталей и сварки труб. В защитном газе применяется жесткий электрод из вольфрама или графита.

Особенности

В среде углекислого газа полуавтоматическая сварка может проводиться даже новичком. При соединении используется обратная полярность при постоянном токе питания электрической дуги. Если же будет использоваться прямая полярность, то такое явление может привести к потере дуги, ухудшится качество сварочного шва.

При нормальной работе избегают появления брызг расплавленного металла. Однако при необходимости заполнения шва большим количеством металла, может применяться прямая полярность. Номинальное напряжение сварочной дуги прямо пропорционально диаметру присадочной проволоки, а также толщины стенок металлических деталей. Для больших толщин используют высокие токи. Скорость подачи проволоки устанавливают в зависимости от электрической дуги.

Защитная среда представлена углекислым газом, вещество не имеет цвета, а также запаха и вкуса. Если при работе не достигается критическая концентрация, то он не вредит рабочему. Не взрывается при открытом огне. При нормальной температуре окружающей среды имеет плотность 1,983 кг/ м3.

Приобрести продукт можно в емкостях объемом 10, 20 и 40 л, в них он находится в сжиженном состоянии под высоким давлением. Перед началом сварки баллон с веществом устанавливают вертикально, в результате скопившаяся влага стекает на дно. Газовым редуктором регулируют подачу в зону соединения.

Технология сварки CO2

После того как оператор выставил на оборудовании требуемые параметры производится сварка углекислотой:

- Перед сваркой соединяемые детали подготавливают. Снимается фаска с края, зачищается поверхность от грязи, масляных пятен, а также лакокрасочных веществ. Применяются щетки из металла и наждачная бумага.

- Заготовки устанавливают в нужное положение и закрепляют.

- Производят пробный шов. Для этого на оборудовании устанавливают постоянный ток малой величины. Наблюдают за металлом. Если подать ток высоких значений может произойти деформация соединяемых деталей.

- Настраивают показатели для диаметра применяемой проволоки и выполняют сварку заготовок.

Соединение производят двумя способами:

- для металла малой толщины дугу ведут углом вперед;

- для деталей большой толщины дуга ведется углом назад.

После окончания работы, подачу защитного газа не прекращают. В первую очередь останавливается привод присадочной проволоки, отключается питания, далее перекрывают углекислоту. Происходит качественная кристаллизация сварочного шва. Сбивают появившуюся на поверхности шлаковую пленку.

Преимущества и недостатки при сварке в среде CO2

В промышленном производстве и частной мастерской часто требуется соединить заготовки сваркой полуавтоматом в среде углекислого газа. Данный метод распространен в результате некоторых достоинств:

- обработка тонких заготовок;

- сварка сплавов с различными техническими характеристиками, при этом возможно применять разные режимы варки;

- стабильность электрической дуги, в отличие от аналогов;

- надежная защита места соединения от окислительных процессов при воздействии окружающей среды;

- получение качественного и ровного шва;

- применяемая технология является безопасной, полуавтоматическая сварка в газовой среде не вредит исполнителю работ;

- возможность восполнения пустых баллонов с газом.

Недостатки:

- низкие характеристики углекислоты в отличие от смесей других элементов;

- трудности при очистке сварочного аппарата после окончания работ;

- рост цены на комплектующие.

Оборудование и материалы

Для соединения могут применяться следующие виды аппаратов:

- Выпрямители для газовой и газозащитной сварки. Агрегат преобразует ток переменного типа в постоянный. Используется для различных видов работ, с вольфрамовым и графитным электродом.

- Инверторы — источники электрической дуги. Преобразуют энергию сети, способны создавать устойчивую дугу.

Сварочная проволока

В качестве расходного материала необходимо применять проволоку с наличием в составе марганцевых и кремниевых составляющих. Продукт подбирают в зависимости от типа аппарата и параметров заготовок. Подаваемый под давлением углекислый газ взаимодействует с легирующими составляющими.

Углекислый газ

Углекислота для сварки не вредит оператору, не имеет цвета и запаха. Емкости для вещества окрашивают в черный цвет для отличия от других смесей. Внутреннее давление в баллонах достигает значений до 60 кгс/ см2.

При работе углекислотной сваркой получают кислород и угарный газ. Сварочный шов до момента кристаллизации находится пол защитой. Для удаления избыточной влажности применяют осушители, изготовленные из силикагелей, алюминия и купороса меди.

Расход углекислоты при сварке полуавтоматом выставляют на аппарате. Редуктор понижает подачу до 0,5 атмосферы, при этом достигают защиты металла от окисления.

Как правильно варить

Начинающим сварщикам необходимо ознакомиться с алгоритмом выполнения работ на аппарате:

- Вставить присадочную проволоку в приводной механизм. Предварительно проверить исправность роликов, их подбирают по диаметру расходного материала.

- Разложить рукав подачи проволоки, нажав на кнопку. Дождаться выхода конца из горелки.

- Подключить емкость с газом при помощи шлангов, закрепить.

- Кромку металлических заготовок зачистить от грязи и ржавчины, снять фаску под углом.

- Провести пробный вар на отходах металла для настройки параметров.

- Приступив к работе, горелку необходимо держать под углом 80°-85° от плоскости шва.

- Ведут дугу аналогично ручному методу соединения. При подаче газа прекращается окисление шва и разбрызгивание металла.

- Закончив заполнять ванну расплавом, отключить питание на аппарате.

- Прекратить подачу проволоки.

- После кристаллизации шва перекрыть газ.

Данный метод считается одним из эффективных. Технология зависит от режима и параметров. В результате получают качественно проваренный шов без дефектов, защищенном от ржавчины и коррозии.

Сварка полуавтоматом — сталь в среде СО2. [1] Основы использования

Источник: https://metalloy.ru/obrabotka/svarka/v-uglekislom-gaze

Применение углекислого газа для сварки полуавтоматом

Использование углекислоты для сварки полуавтоматом получило широкое распространение как среди начинающих сварщиков, так и среди профессионалов. Такой газ для сварки (имеет маркировку co2) защищает сварочный шов от негативного воздействия атмосферы, улучшает качество работ и увеличивает производительность труда. В этой статье мы расскажем все о сварке в среде углекислого газа.

статьи

- Суть сварки в углекислоте

- Преимущества дуговой сварки в углекислом газе

- Применяемые материалы при сварке в углекислоте

- Сварочная проволока

- Углекислый газ

- Вместо заключения

Суть сварки в углекислоте

Углекислотный газ частично распадается на углерод и кислород, находясь под воздействием большой температуры. Впоследствии формируется смесь из нескольких газов одновременно: кислорода, углерода и углекислого газа.

В совокупности эти газы защищают сварочную зону от негативного влияния окружающей среды, ведь в сварочном цеху или в гараже практически невозможно установить идеальные условия для сварки.

Кроме того, смесь трах газов взаимодействует c железом, что также улучшает качество готового шва.

Углекислый газ обладает свойством сильного окисления металла, что может привести к потере качества работы. Чтобы устранить окислительные процессы в сварочную проволоку в избыточном количестве вводят кремний и марганец, их оксиды высвобождаются во время сварки и благодаря своим свойствам подавляют окислительные процессы. Они вступают в реакцию друг с другом, а не растворяются в сварочной ванне, тем самым формируется надежное соединение, не подверженное окислению.

Для сварки в углекислоте используется сварочный полуавтомат. Режим работы полуавтомата выбирается исходя из толщины металла. Ниже вы можете видеть таблицу с рекомендуемыми параметрами для сварки тонких металлов.

Преимущества дуговой сварки в углекислом газе

Мы будем сравнивать дуговую сварку в углекислоте со сваркой под флюсом, поскольку два этих метода часто обсуждают в попытке выяснить, что лучше. Перечислим основные преимущества сварки в углекислом газе:

- Мастер может беспрепятственно наблюдать за процессом сварки и следить за дугой, поскольку нет флюса, закрывающего обзор.

- Нет необходимости использовать дополнительное оборудование для подачи и удаления флюса с поверхности металла, что выгодно экономически.

- Не нужно очищать металл от шлака и остатков флюса. Это преимущество особенно важно, если планируется многослойная сварка деталей.

- Производительность труда повышается в несколько раз за счет равномерной подачи тепла от сварочной дуги. Скорость работы до 3 раз быстрее, чем ручная сварка электродами или сварка под флюсом.

- Качество швов значительно выше, даже если вы начинающий сварщик.

- Можно проводить работы в любом положении. Сварщику доступна возможность выполнить и горизонтальный, и вертикальный шов, а также соединения под углом или на весу, не используя при этом стальную подкладку.

- Углекислый газ стоит дешево и его перерасход незначительно скажется на стоимости работ.

- Можно сваривать тонкий металл без страха ухудшить качество сварного шва.

- Наплавка при сварке полуавтоматом в углекислом газе лучше, чем при сварке под флюсом.

Но и это еще не все. Одним из главных преимуществ такого метода сварки является его экономичность. Она достигается как за счет низкой цены на газ, так и за счет увеличения скорости работы. Если измерять стоимость работ, руководствуясь количеством металла, необходимого для наплавки, то при сварке в углекислом газу килограмм металла обходится в два раза дешевле, чем при сварке под флюсом или при ручной сварке.

Сварочный процесс с углекислотой широко используется не только гаражными умельцами, но и в промышленных целях.

Этот метод сварки незаменим в машино- и судостроении, при сварке магистральных отопительных и водопроводных систем, при выполнении сложного монтажа металлических конструкций в труднодоступном месте, при производстве изделий из легированной стали, и металлов, устойчивых к теплу, при оперативном ремонте и наплавке.

Как видите, этот метод сварки не зря настолько распространен. Он обладает множеством преимуществ и позволяет существенно улучшить качество сварочных работ. Теперь подробнее разберем материалы, необходимые для углекислой сварки.

Вместо заключения

Сварка с использованием углекислого газа — это крайне полезный навык, расширяющий ваши профессиональные умения. С помощью такого вида сварки можно улучшить качество своей работы и повысить производительность труда.

При этом себестоимость таких работ будет достаточно экономной за счет низкой цены на газ.

Конечно, у начинающих сварщиком может быть перерасход газа, пока они не «набьют руку», но с опытом придет полное понимание сути сварки в углекислоте, а значит и осознание, как можно сократить расход комплектующих.

Для полноценной работы вам понадобится лишь полуавтомат, сварочная проволока и баллон углекислого газа, а также терпение и минимальные навыки сварки. Не полагайтесь в своей работе только на учебные таблицы, экспериментируйте и получайте свой опыт.

Благодаря этому вы сможете интуитивно подбирать правильный режим работы аппарата в зависимости от ситуации, а этот навык очень важен, если вы хотите стать профессионалом. Обязательно испробуйте этот метод, соблюдая технику безопасности.

Опытные мастера могут поделиться своим опытом в комментариях, чтобы помочь новичкам. Желаем удачи!

Источник: http://home.nov.ru/primenenie-uglekislogo-gaza-dlya-svarki-poluavtomatom/