Собираем своими руками сварочный аппарат постоянного тока

Любой магазин инструментов в настоящее время может предложить довольно большой ассортимент разнообразных сварочных аппаратов различной ценовой категории. Большую часть сварочных агрегатов, до 70%, занимают сварочные инверторы, а прочие «сварочники» приходятся на аппараты трансформаторного типа. Не все люди могут приобрести промышленное изделие для производства электросварочных работ, а некоторые сами хотят сделать сварочный аппарат своими руками.

Домашний сварочный аппарат не сможет выполнять сложные задачи, однако для мелких работ мощности будет достаточно.

Что такое электросварка

Соединение металлических изделий между собой при помощи разогрева металла электрической дугой и дальнейшим его сплавлением в неразъемный шов называется электросваркой. Основным оборудованием в таком сварочном процессе является аппарат для сварки, а главным инструментом для соединения металлических вещей служит электрод.

Агрегат для сварки служит источником переменного или постоянного тока, который посредством электрода поджигает дугу, расплавляющую металл. Качество сварного соединения при сварке постоянными токами значительно выше, чем такое же соединение, выполненное «переменкой». Не стоит сбрасывать со счетов опыт электросварщика, хотя популярные сегодня сварочные инверторы позволяют проводить качественную сварку металлов чуть ли не с первого раза.

Именно поэтому для большинства разнообразных сварных работ используют сварочные аппараты, использующие в своей работе постоянный род тока.

Простейший сварочный аппарат: инструкция

Схема самодельного сварочного аппарата постоянного тока.

Для небольших домашних работ по сварке можно собрать самодельный компактный аппарат, обладающий небольшой мощностью. Это, конечно, не инвертор, но нужная вещь. При решении задачи создания сварочного «помощника» можно использовать различные конструктивные особенности.

Простейший прибор для сварки представляет собой сварочный трансформатор с двумя обмотками: сетевой и рабочей. Сетевая рассчитывается на напряжение сети, обычно 220-240 вольт, а рабочая рассчитывается на пониженное напряжение от 70 до 45 вольт, причем изменение тока обычно происходит изменением числа витков рабочей обмотки, ее отводами. В качестве железа для трансформаторов можно использовать старые асинхронные двигатели или промышленные понижающие трехфазные трансформаторы типа ТОЗ и т.п.

Первичная обмотка должна быть рассчитана на 25-ти амперный ток, вторичная или рабочая — на 160 А. Это находит свое отражение в сечении применяемых проводов. Для приблизительной оценки токовой нагрузки на 1 кв. мм допускаем 10 А, для алюминиевых — 4 А.

Определяем площадь сечения окна трансформаторного железа в кв. см, затем находим количество витков обмоток, если нужное количество для одного вольта определяется как 48, поделенное на площадь сечения окна железа трансформатора.

Рассчитать аппарат — это полдела, главное — собрать.

Созданное по расчетам изделие является простейшим сварочным устройством переменного тока, конструкция аппарата зависит от использованных материалов.

Вам может быть интересно: Все о климатических установках.

Сделаем сварочный аппарат постоянного тока своими руками

Чтобы сварочные аппараты переменного тока превратились в «сварочники» постоянного рода тока, необходимо ограничить скорость изменения тока дросселем и выпрямить переменный диодами или выпрямительным мостом.

Устройство самодельного сварочного полуавтомата.

Диоды должны соответствовать выходному току в 200 А и иметь достаточно хорошее охлаждение, чтобы первая же сварка не вывела их из строя. Это в полной мере относится к дросселю.

Использование этих приспособлений совместно со сварочным агрегатом переменного тока превращают его в аппарат постоянного тока. Становится возможным сварка электродами постоянного тока, и расширяется ассортимент свариваемых металлов. Становится доступна сварке нержавеющая сталь и чугун.

Аппарат для сварки может варить подобно инвертору, хотя тут сварщику требуется довольно большой опыт работы.

Меры предосторожности при работе со сварочным электрооборудованием

Сварка — это довольно опасный и травматический вид деятельности, а электросварка добавляет к ней наличие возможности поражения сварщика электрическим током.

Самое главное, что должен четко представлять электросварщик, что электрический ток невидим и опасен для жизни, но все оборудование должно быть надежно заземлено, и это заземление должно быть прочным и видимым. Это простейшая заповедь спасла многих, кто ее соблюдал.

Наличие опасного для человека напряжения на незаземленном оборудовании приведет к электротравме, притом те же повреждения на заземленном агрегате просто его отключат автоматическим выключателем.

Другая опасность для человека — это ультрафиолетовый спектр электрической дуги, который поражает органы зрения (быстро) и кожные покровы, вызывая ожоги. Поэтому наличие защитной специальной сварочной одежды и маски для сварщика обязательно. Следует оградить от сварочной дуги окружающих, которые при смотрении на нее могут получить ожоги глаз.

Соблюдение изложенных правил позволит сделать сварные работы безопасными.

Источник: https://moyakovka.ru/instrumenty/svarochnyi-apparat-postoyannogo-toka.html

Как переделать сварочный аппарат с переменного тока на постоянный своими руками

Как выбрать качественное оборудование? Как не ошибиться при покупке? Эти и другие вопросы мучают каждого сварщика, которому известно о сложности выбора сварочного аппарата. О них мы и поговорим в этой статье.

Есть 2 вида современных сварочных механизмов:

- Агрегаты переменного тока (трансформаторы для сварки);

- Механизмы постоянного тока (выпрямители, инверторы).

Первые сегодня применяют гораздо реже. Хотя четверть века назад такие аппараты были на пике своей популярности. Это происходило из-за того, что альтернативы просто не существовало.

Актуальность вопроса

Главным вопросом сварщиков считается такой: какой ток должен быть у аппарата, чтобы он работал долго и качественно – неустойчивый или статичный? Раньше было гораздо проще, потому что все аппараты работали на переменке.

Не стоял трудный выбор, который возник буквально 25 лет назад. Обычному мастеру сегодня крайне сложно определить, что будет работать лучше – инверторы, трансформаторы или выпрямители. Стоит остановиться на этом вопросе подробнее.

Что же собой представляет переменный ток? Это стандартный электрический импульс, который выходит из розеток.

Аппараты старого образца работали именно по такому принципу: они подключали механизм и на выходе получали пару сотен Ампер сварочного тока. Этого хватало для успешной работы.

Сегодня технологии прогрессируют, и появляются аппараты, способные менять ток с переменного на постоянный. Но вот в чем подвох: инвертор переменного тока на самом деле меняет его на статичный. А это понятно далеко не всем.

Наша цель в этой статье – рассказать, что собой представляют и те, и другие аппараты. Кроме этого, мы попытаемся обосновать важность переделки сварочного оборудования с переменного тока на постоянный.

Что происходит на самом деле?

Многие сварщики были в недоумении, когда на рынке появились аппараты нового образца. Трансформаторы оказались не так просты, как их предшественники.

Причиной этому стали особенности переменного тока. Нестабильное горение дуги приводило к тому, что швы получались кривыми. Особенно это касалось труда новичков.

Среди недостатков таких механизмов выделяли:

- Сильный шум при работе;

- Неаккуратность сварки, разбрызгивание металла;

- Сложность работы с аппаратом.

Возникает вполне логичный вопрос: «Не лучше ли пользоваться старым оборудованием, которое генерирует переменный ток?». Над этим неоднозначным вопросом думают многие мастера – как с большим, так и маленьким опытом.

Что уж говорить о новичках! Попытаемся разобраться в этом вопросе.

Начнем с достоинств трансформатора. Их основные преимущества, которые перекрывают недостатки:

- Невысокая стоимость аппарата;

- Хорошая работа с металлом, имеющим окисную пленку – нержавейкой и алюминием;

- Могут работать с грязными деталями, если нет возможности их очистки;

- Не имеют особых условий использования и хранения;

- Неприхотливы к месту выполнения работ;

- Обладают хорошей мощностью и могут варить даже толстый металл.

Как видим, плюсов гораздо больше. А значит – такая техника заслуживает внимания.

Сварочная дуга: что это?

Мы говорили ранее, что во время работы дуга может гореть неустойчиво. Процесс часто заметен невооруженным глазом: сварщик выполняет свою работу, а дуга при этом отклоняется от заданной оси. Как итог – шов получается неровным.

Новички часто делают много ошибок, потому что не знают всех нюансов. Это чревато быстрому погасанию дуги и некорректной работе.

Такие моменты наталкивают на мысль о ненужности покупки трансформаторов мастерам без опыта. Но всё обстоит несколько иначе: если вы научитесь работать с таким сложным механизмом, то в будущем у вас не возникнет трудностей с любым другим аппаратом.

Если вы твердо решили отказаться от агрегатов с переменным током — мы посоветуем, что предпринять. Мы подскажем, что делать, когда вы уже купили трансформатор, но пожалели об этом. Наша цель – рассказать, как правильно переделать такой механизм.

Для чего необходимы изменения?

Как вы уже поняли, нельзя однозначно сказать, какой же из аппаратов лучше – работающий на постоянном, либо на переменном токе. Это два разных устройства со своими достоинствами и недостатками, которые стоит учитывать при работе.

Наш совет однозначный: покупайте универсальное оборудование с двумя модификациями.

На рынке есть такие устройства. Но они достаточно дорогие, поэтому не каждый может их купить. Опытные мастера могут смело брать такой агрегат. Ну а если вы новичок и не планируете проводить работы слишком часто – купите трансформатор и переделайте его.

Последний работает очень слаженно. Немного изменив его, вы получите хороший аппарат, способный переключаться с переменного на постоянный ток. Это устройство станет надежным помощником в любом сварочном деле.

Как переделать механизм в домашних условиях

Процесс кажется очень сложным, но это не совсем так. У вас все получится, если вы уже имеете небольшой опыт в сварке. Преимуществом переделки будет то, что не нужно покупать еще один аппарат с постоянным током.

Вы соберете его своими руками: он будет выглядеть как дополнение к трансформатору. Принцип работы аппарата достаточно простой. Для этого вы подключаете его к трансформатору, и он меняет переменный ток на постоянный.

Предлагаем несложную схему данной конструкции.

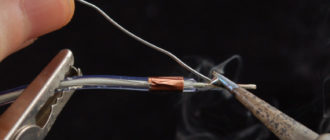

Объясним, что же обозначает наш рисунок. Сборка небольшого выпрямителя происходит на диодах (VD1-VD4). L1 – это дроссель. При помощи последней дуга легко воспламенится и работает гораздо эффективнее.

Этот аксессуар не будет вмонтирован в ваш трансформатор. Он представляет собой отдельное устройство. Чтобы последний заработал, необходимо его подключить переменному трансформатору при помощи проводов.

Важные моменты, которые нужно учитывать при работе:

- Выбирайте диоды моделей Д161-320, Д161-250 либо B200. Их нужно аккуратно прикрепить к радиаторам.

- Собирайте дроссель на сердечнике, что относится к трансформатору ТС-270. Он приобретается у других сварщиков либо берется с лампового телевизора.

- Устраняйте все существующие обмотки и меняйте их на более новые. Оптимальное количество витков – до 30.

- В работе применяйте провода, изготовленные из меди. В идеале площадь сечения должна быть от 16 до 22 квадратных миллиметров.

- Прокладки из текстолита размещайте между частями сердечника. Оптимальная толщина первых – от 0.3 до 0.5 миллиметров.

Вот так несложно можно улучшить аппарат и сделать его работающим как на постоянном, так и на переменном токе.

Подведем итоги

Каждый человек, занимающийся сварочными работами, мечтает об универсальном механизме, работающем на постоянном и переменном токе. Но может ли хороший аппарат быть недорогим? Последнее условие выполнить практически нереально, ведь готовый механизм стоит немаленьких денег.

Конечно, если вы опытный сварщик, у которого много заказов каждый день – это хороший вариант. Но что делать новичку? Ведь он зачастую не готов к большим растратам.

В этом случае на помощь придут золотые руки и пара часов свободного времени. Выберите недорогой трансформатор, вооружитесь поддержкой опытного товарища – и у вас получится создать уникальное устройство.

Аппарат в итоге сможет варить на постоянном токе, а вы будете довольны его работой. Даже если дополнение вам не пригодится, его всегда удобно иметь под рукой. Все детали для такой конструкции легко приобрести. А, может, они и вовсе пылятся у вас в гараже.

Источник: https://prosvarku.info/apparaty/peredelat-svarochnyj-apparat-peremennogo-toka-na-postoyannyj

Как переделать сварочный аппарат переменного тока на постоянный?

Время чтения: 7 минут

Сварочные аппараты переменного и постоянного тока используются повсеместно как профессионалами, так и любителями. Традиционно к аппаратам переменного тока причисляют сварочные трансформаторы, а к аппаратам постоянного тока — инверторы и выпрямители.

Аппараты переменного тока на сегодняшний день используются не так часто, как аппараты переменного. Хотя в 20 веке именно трансформаторы, работающие на переменке, были самым востребованным и распространённым типом сварочного оборудования.

В этой статье мы напомним, что такое переменный и постоянный ток, чем они отличаются, на каком токе сварка проще и качественнее. Вы так же узнаете, как переделать сварочный аппарат с переменки на постоянку, и зачем это нужно.

Общая информация

Переменный или постоянный ток — что лучше? В 21 веке этот вопрос не дает покоя многим сварщикам. Раньше сварочный аппарат в любом случае работал на переменке, и у мастера фактически не было выбора. Но с появлением на рынке выпрямителей и инверторов, выбор увеличился в сотни раз. И теперь уже непросто разобраться, какой аппарат выбрать.

Мы решили помочь вам и рассказать об особенностях как переменного, так и постоянного тока.

Начнем с переменки. Переменный ток — это основа. Именно его мы получаем из розетки, когда подключаем сварочный аппарат или любой другой электроприбор. Сварочники старого формата (трансформаторы) работали на переменном токе. Такой аппарат позволял из 220 Вольт получить сварочный ток силой в несколько сотен Ампер. Чего более чем достаточно для ручной дуговой сварки.

Но времена изменились. Технологический прогресс не стоял на месте, и со временем появились аппараты, которые научились преобразовывать поступающий из сети переменный ток в постоянный. К таким аппаратам относится выпрямитель и инвертор. Учтите, что когда говорят сварочный инвертор переменного тока, имеют в виду, что данное устройство использует для питания переменный ток, но преобразовывает его в постоянный.

Что все это значит на практике?

Когда в продаже появились аппараты постоянного тока, сварщики получили уникальную возможность сравнить их с традиционными аппаратами на переменке. И они были удивлены. По сравнению с современными инверторами и выпрямителями, трансформаторы были гораздо сложнее в применении.

Все дело в характеристиках переменного тока. Из-за них дуга поджигается неохотно, горит нестабильно. В итоге швы получаются менее ровными и прочными. Это особенно заметно, когда работу выполняет не совсем опытный мастер.

Также оказалось, что аппараты на переменном токе генерируют бОльший шум, который влияет на работоспособность сварщика. К тому же, классический трансформатор потребляет больше сварочных электродов, а металл в процессе работ постоянно разбрызгивается.

На этом месте вы наверняка подумали: «Ну и зачем тогда нужны аппараты на переменном токе, если у так много недостатков?». На самом деле, не все так просто. Не зря вопрос «Что лучше: постоянный или переменный ток?» вызывает столько вопросов и обсуждений.

Аппараты на переменке (трансформаторы) незаменимы, когда необходим недорогой, но при этом мощный и надежный сварочник. Также сварка на переменном токе отлично зарекомендовала себя при сварке металлов, на поверхности которых есть окисная пленка. Это, прежде всего, алюминий и нержавеющая сталь.Трансформаторы хорошо справляются и со сваркой загрязненных деталей, ели нет возможности их очистить и зашлифовать.

Также аппараты переменного тока легко переносят сварку в полевых условиях, неприхотливы к хранению и эксплуатации, могут варить даже самый толстый металл благодаря большому запасу по мощности.

Пара слов о сварочной дуге

Выше мы упомянули, что при сварке на переменном токе дуга горит нестабильно. Это действительно так, и эта проблема требует особого внимания, если вы начинающий сварщик. Когда мы говорим о нестабильности, мы имеем в виду, что дуга как бы «гуляет» при формировании шва. Она отклоняется от оси, и порой это даже заметно невооруженным глазом.

Источник: https://svarkaed.ru/oborudovanie-dlya-svarki/apparaty/po-istochniku-toka/kak-peredelat-svarochnyj-apparat-peremennogo-toka-na-postoyannyj.html

Переделка сварочного аппарата из переменки в постоянку — Справочник металлиста

Как считают специалисты, изготовление сварочного аппарата постоянного и переменного тока своими руками не отнимет много времени и сил.

Главное условие его создания – четкое представление о том, какие именно сварочные работы оно должно выполнять и инструкция.

Особенности работы аппарата

Чтобы проводить сварку, необходимо устройство, которое работает от переменного и постоянного тока.

Аппаратом тока сваривают тонкие металлические листы. Этот метод сваривания не требует применения определенного вида электрода, а электродная проволока может быть и без керамической обмазки.

Схема сварочного аппарата состоит из 5 частей. Цепочка тока проходит через сварочный аппарат, сначала попадая в трансформатор.

Оттуда ток поступает в выпрямитель, диоды которого преобразуют переменный ток в постоянный, и дроссель. Последние элементы протекания тока – держак и электрод.

Присоединение держака электрода к выпрямителю осуществляется с помощью дросселя. Так сглаживается пульс напряжения.

Дроссель – это катушка с проводами из меди, наматываемая на сердечник. А выпрямитель – это деталь аппарата, соединенная с трансформатором через вторичную обмотку.

К сети подключается трансформатор — главная деталь аппарата. Его можно либо специально приобрести, либо воспользоваться ранее уже эксплуатируемым, но годным трансформатором.

Он по закону Ома преобразовывает напряжение переменного тока.

Так показатель напряжения, вырабатываемого на вторичной обмотке, понижается, но при этом в 10 раз увеличивается сила тока. Сваривание происходит при силе тока в 40 ампер.

Электрическая цепь замыкается в тот момент, как появляется дуга между электродом и свариваемыми кусками металла.

Дуга должна гореть стабильно, тогда сварной шов будет выполнен качественно. В установлении нужного характера горения поможет регулятор мощности электрической энергии.

Самая элементарная схема агрегата

Лучше, если электрическая схема агрегата будет самой элементарной.

Простой в сборке аппарат, собранный своими руками, надо подключать к сети с напряжением переменного тока в 220 Вольт.

Напряжение 380 Вольт требует более сложной конструкции сварочного аппарата.

Самая простая схема – это схема для импульсного способа сварки, который придуман радиолюбителями. Такая сварка применяется, чтобы прикрепить провода к плате из металла.

Чтобы соорудить данное приспособление своими руками, не нужно делать ничего сложного, потребуется только пара проводов и дроссель. Дроссель можно вынуть из люминесцентной лампы.

Регулятор силы тока вполне можно заменить плавкой вставкой. Проводами лучше запастись в большом количестве.

Чтобы подключить электрод к плате, берется дроссель. Электродом может послужить зажим типа «крокодил». Готовый агрегат нужно подсоединить к сети, воткнув в розетку вилку.

Зажимом, связанным с проводом, нужно быстро коснуться свариваемого участка на плате.

Так появляется сварочная дуга. Во время ее возникновения существует опасность, что сгорят предохранители, расположенные в электрощите.

От этой опасности предохранители оберегает плавкая вставка, сгорающая быстрее.

В итоге провод остается по-прежнему приваренным к своему месту.

Но работать с ним представляется возможным только в домашних условиях, так как данная схема лишена важных деталей – выпрямителя и регулятора тока.

Комплектация агрегата для сварки

В сравнении с традиционными аппаратами трехфазный агрегат инверторного типа компактен, удобен в применении, надежен. Только один нюанс заставляет задуматься во время покупки – немаленькая цена.

Даже поверхностные подсчеты подсказывают, что смастерить сварочный аппарат своими руками выйдет дешевле.

:

Если подойти к выбору нужных элементов со всей серьезностью, то самодельный инструмент для сварки прослужит длительный период времени.

Вообще схема сварочного аппарата состоит из трех блоков: блока выпрямителя, блока питания и блока инвертора.

Самодельный аппарат постоянного и переменного тока можно укомплектовать так, что он может быть легким на вес и иметь небольшой размер.

Самодельный сварочный аппарат легко сооружают своими руками, пользуясь доступными всем предметами.

Все нужные для создания сварочного агрегата детали есть в электрической технике или в приборах, где некоторые элементы отказали в работе.

Можно соорудить простой регулятор тока из части нагревательной спирали, используемой в электрической плите.

Если какие-то необходимые детали вообще не получилось найти, то ничего страшного – их можно сделать своими руками.

Кусок медной проволоки может послужить материалом для создания такого важного элемента сварочного агрегата постоянного и переменного тока, как дроссель.

Конкретно для его сборки понадобится магнитопровод, который имеет старый пускатель. Еще нужны 2-3 провода из меди с сечением 0,9 — и вы сможете получить дроссель.

:

Трансформатором для агрегата сварки может стать автотрансформатор или та же деталь, изъятая из старой микроволновой печи.

Доставая из нее необходимый элемент, нужно быть аккуратнее, чтобы не испортить первичную обмотку.

А вторичную так и так придется переделать, количество новых витков зависит от того, какой мощности конструируется агрегат.

Выпрямитель собирают на плате, выполненной либо из гетинакса, либо из текстолита.

Диоды для выпрямителя должны соответствовать выбранной мощности агрегата. Чтобы они охлаждались, используют радиатор из сплава алюминия.

Последовательная сборка всех деталей

Все элементы агрегата для сварки должны располагаться на базе из металла или текстолита строго на своих местах.

По правилам выпрямитель граничит с трансформатором, а дроссель находится на одной плате с выпрямителем.

Регулятор силы тока устанавливают на панель управления. Сам каркас для конструкции агрегата создается из листов алюминия, для этого подойдет и сталь.

Также можно воспользоваться уже готовым корпусом, который до этого защищал содержимое системного блока компьютера или осциллографа. Главное, он должен быть прочным и твердым.

На большом расстоянии от трансформатора размещают плату с тиристорами. Так же не близко к трансформатору устанавливают выпрямитель.

Как варить вертикальный шов дуговой сваркой

Причина такого расположения – сильное нагревание трансформатора и дросселя.

Тепло от дросселя отводят тиристоры, устанавливаемые на радиаторах из алюминия. Они сводят на нет даже тепловые волны, исходящие от проводов.

К наружной панели прикрепляют держак электрода, а к задней – провод с вилкой для подключения агрегата к бытовой сети.

Как собрать своими руками агрегат для сварки, демонстрирует видео в нашей статье.

:

Ни в коем случае нельзя фиксировать элементы агрегата вплотную друг к другу, так они должны подвергаться обдуву.

На сторонах каркаса необходимо проделать дырочки, откуда будет поступать воздух. Это нужно и для установки системы охлаждения.

Если агрегат для сварки постоянно находится на одном и том же месте, то с ним вряд ли что-то случится.

Долгое время сможет работать регулятор тока, если точнее, его ручка, зафиксированная на наружной стенке.

Изделие собрано – пора проверить, как оно функционирует. При тестировании работы агрегата для сварки нельзя пользоваться временными проводами.

Проверять изделие нужно уже со штатными контактными кабелями.

Во время самого первого подключения к сети смотрят на регулятор силы тока. Важно проследить, не осталось ли незафиксированных деталей.

Если агрегат исправен и лишен дефектов, то можно приступать к сварке на различных режимах.

Источник: https://ssk2121.com/peredelka-svarochnogo-apparata-iz-peremenki-v-postoyanku/

Как переделать переменный сварочный аппарат постоянный. Делаем сварочный полуавтомат из инвертора

Использование полуавтоматического сварочного аппарата позволяет упростить работу с металлами. Такая техника может с легкостью соединять различные сплавы. Изготовить сварочный полуавтомат своими руками можно из имеющегося инвертора, а самодельный агрегат будет отличаться универсальностью и функциональностью в использовании, позволив сэкономить на покупке промышленного оборудования.

Особенности конструкции

Особенностью конструкции полуавтоматического сварочного аппарата является постоянная подача в зону сварки расплавляемой проволоки, которая используется вместо металлических электродов.

Подача проволоки осуществляется автоматически, с возможностью изменения скорости движения гибких электродов.

Используемая сварочная проволока позволит обеспечить постоянный контакт соединяемых поверхностей, такой материал в сравнении со стандартными электродами имеет меньшее сопротивление, что улучшает качество соединения.

Полуавтоматическая сварка отличается универсальностью, что позволяет при помощи этой технологии сваривать различные по своим характеристикам металлы, в том числе нержавейку, цветные сплавы, алюминий и другие. Освоить правильную технику полуавтоматической сварки не составит труда.

Самодельные аппараты отличаются простотой в эксплуатации, поэтому их можно рекомендовать обычным домовладельцам.

В зависимости от своей разновидности полуавтоматы могут иметь дополнительное сопло для подачи газа, а соединение металлов осуществляется в защитной среде, что позволяет исключить в последующем образование коррозии в сварном шве.

Предлагаемые сегодня в магазинах инверторы для сварки отличаются универсальностью, а многие из них имеют реализованную функцию два в одном. При небольшой мощности и габаритах и полуавтомат два в одном может работать с тугоплавкими металлами и толстыми металлическими заготовками.

Многие домовладельцы, которым часто приходится выполнять сварочные работы, решаются на изготовление такого оборудования самостоятельно. К преимуществам самодельных полуавтоматов из инвертора можно отнести следующее:

Из недостатков этой технологии и самого оборудования можно отметить высокую стоимость полуавтоматов, которые при сходных с инвертором характеристиках могут иметь цену в два-три раза выше. Неудивительно, что многие домовладельцы решаются на изготовление оборудования своими руками, что позволяет существенно сократить затраты, не потеряв при этом в качестве выполненного аппарата.

Изготовление своими руками

Проще всего выполнить самодельный полуавтомат из инвертора на основе мощного силового блока. Изготовить инвертор можно самостоятельно или использовать от имеющегося в распоряжении оборудования. Для полуавтомата следует использовать инверторы мощностью не меньше 150 ампер.

Существуют схемы переделки техники, позволяющие устанавливать мощность, которой будет хватать для осуществления полуавтоматической сварки. Устройство этого типа будет сложным в реализации, поэтому рекомендовать использовать маломощные силовые блоки можно лишь опытным радиолюбителям, которые могут изготовить по-настоящему сложную технику.

Изготовить качественное оборудование можно при наличии на руках пусковой схемы полуавтоматического сварочного инвертора. К характеристикам такого агрегата можно отнести следующее:

- Первичный ток — 8- 12 А.

- Напряжение питания — 220 или 380 вольт.

- Напряжение холостого хода — 36−42 Вольта.

- Ток сварки — 40−120 ампер.

- Регулировка напряжения с шагом плюс-минус 20%.

Это оптимальные параметры для бытового сварочного полуавтомата, который справится с различными по показателям тугоплавкости металлами. В последующем можно, используя дополнительные чертежи увеличения мощности инвертора, изменить базовые характеристики, что позволяет применять такое оборудование в бытовых и промышленных целях.

Необходимые компоненты

Для выполнения гаражного сварочного аппарата полуавтомата своими руками потребуется следующее:

- Горелка приставка для инвертора.

- Механизм подачи проволоки.

- Прочный внутренний шланг для сварочной проволоки.

- Бобина с проволокой.

- Герметичный шланг для подачи газа.

- Блок управления инвертором.

Проще всего расположить инвертор и механический блок управления в отдельном коробе, для чего используют блоки от старого компьютера. Наличие питания в системном блоке позволяет существенно упростить изготовление оборудования.

Роликовый механизм для проволоки можно выполнить из моторчика от автомобильного стеклоочистителя. Под такой моторчик проектируют раму механизма, которая вырезается из металлических элементов и сваривается или скрепляется болтовым соединением.

Горелку и шланг можно сделать самостоятельно из пистолета от монтажной пены и силикона. Также можно приобрести уже готовые комплекты, что позволит обеспечить безопасность работы с полуавтоматом и упрощает его изготовление.

Выполняя механизм подачи проволоки, все используемые компоненты необходимо располагать друг напротив друга, что в последующем обеспечит равномерную подачу гибких электродов. Ролики следует отцентрировать относительно штуцера в одном разъеме, в последующем это позволит плавно изменять скорость подачи проволоки. Схему регулятора скорости подачи проволоки сварочного полуавтомата можно с легкостью отыскать в интернете.

Все используемые металлические элементы следует закрепить на листе фанеры, плотной пластмассе или текстолите. Так как на используемые металлические элементы подается электричество, следует проверить заземление каждого узла. Это исключит возможность коротких замыканий, что может привести к серьезным поломкам техники.

Схема управления механикой

За подачу сварочной проволоки будет отвечать небольшой электромотор и протяжный механизм, работа которого контролируется при помощи ШИМ-регулятора. Качество выполненной сварки будет напрямую зависеть от равномерности подачи сварочной проволоки в рабочую зону. Необходимо уделить должное внимание правильности изготовления схем сварочного полуавтомата.

На передней панели инвертора устанавливают переменный резистор контроллера, после чего приступают к сборке реле управления запуска мотора и управления клапаном, который отвечает за подачу инертного газа. Контактные группы контроллеров должны срабатывать одновременно при нажатии кнопки пуска на горелке.

Работу подачи газа необходимо отрегулировать таким образом, чтобы клапан открывался на несколько секунд раньше, чем в сварочную зону начнет поступать проволока. В противном случае оплавление происходит в атмосферной среде, после чего проволока начнет гореть вместо расплава. Добиться качественного соединения и надежного сварочного шва при горении проволоки будет невозможно.

Для задержки включения подачи проволоки необходимо выполнить простейшее реле, для чего потребуется конденсатор и 875 транзистор. Можно использовать простейшее реле от автомобиля, которое подключается к 12 Вольтам на компьютерном блоке питания.

Сам клапан может использоваться от различных автомобильных запорных устройств. Проще всего переделать воздушный клапан от автомобиля ГАЗ-24. Можно выбрать также электроклапан от редуктора с газовых баллонов.

Все имеющиеся органы управления и ШИМ-регулятор подачи проволоки сварочного полуавтомата располагают на передней панели системного блока. К блоку управления и контроллеру подачи проволоки с газом подключают уже готовый инвертор с мощностью не менее 150 ампер. Останется выполнить пробный запуск и при необходимости внести соответствующие корректировки в работу системы подачи сварочной проволоки и защитного газа.

В процессе работы силовой блок инверторного полуавтомата будет нагреваться, что может привести к поломкам инвертора и плат управления. Ремонт агрегата после таких поломок будет крайне сложен. Чтобы избежать подобного необходимо установить внутри инвертора и системного блока термодатчики и кулеры, которые смогут эффективно охлаждать работающее оборудование.

Можно использовать оптронную пару, которая подключается в общий блок управления работы оборудования. При превышении температуры внутри инвертора датчики будут посылать соответствующие сигналы на исполнительное реле, отключающее подачу электроэнергии вплоть до полного охлаждения устройства.

Дополнительно для охлаждения системного блока можно использовать различные кулеры от старых компьютеров. Кулеры будут различаться своими размерами. Можно подобрать вентилятор, который справится с качественным охлаждением системного блока, внутри которого располагается инвертор и другая автоматика.

Используемый кулер подключается к 12 вольтовому блоку питания напрямую или через термодатчик, который при увеличении температуры внутри корпуса будет посылать сигнал на подачу напряжения. Блок управления включит вентилятор, что гарантирует быстрое охлаждение корпуса полуавтоматического аппарата.

Сборка полуавтоматического сварочного аппарата не представляет особой сложности, поэтому с такой работой сможет справиться каждый домовладелец. Необходимо лишь использовать качественный мощный инвертор, а горелку с приводом лучше всего взять от промышленных заводских полуавтоматов.

Это позволит существенно упростить изготовление техники. В интернете можно найти различные схемы исполнения полуавтоматических сварочных аппаратов, реализовать которые не составит особого труда. Такой аппарат будет отличаться функциональностью и универсальностью в использовании.

Любой сварщик знает о преимуществах полуавтомата перед ручной электросваркой. В силу своей большой распространенности и малой стоимости, MMA инверторы есть в арсенале многих мастеров. А вот с MIG сваркой дело другое – эти устройства дороже. Но, выход есть – можно сделать полуавтомат из инвертора своими руками. Если вникнуть в этот вопрос, дело окажется не таким уж и сложным.

Между MMA и MIG сварками есть кардинальные различия. Для работы полуавтомата, нужен углекислый газ (или смесь углекислоты с аргоном) и электродная проволока, которая подается к месту сварки через специальный шланг. Т.е. сам принцип сварки полуавтоматом – сложнее, но она универсальна и ее использование оправданно.Что нужно для работы полуавтомата:

- устройство для подачи проволоки;

- горелка;

- шланг для подачи проволоки и газа к грелке;

Источник: https://provolp.ru/provans-i-kantri/kak-peredelat-peremennyi-svarochnyi-apparat-postoyannyi-delaem/

Сборка сварочного аппарата постоянного тока своими руками

Как считают специалисты, [изготовление сварочного аппарата] постоянного и переменного тока своими руками не отнимет много времени и сил.

Главное условие его создания – четкое представление о том, какие именно сварочные работы оно должно выполнять и инструкция.

Как переменного сварочного сделать постоянный. Сварочный аппарат из

Сварочное устройство-полуавтомат для бытовых нужд может быть приобретено в уже готовом к применению виде либо полностью собрано своими руками. Самодельный полуавтомат обойдётся исполнителю намного дешевле, но для его сборки потребуются определенные навыки работы с электротехническим оборудованием. Внешний вид такого сварного устройства представлен на размещённом ниже рисунке.

Всем желающим сделать полуавтомат из инвертора своими руками рекомендуем сначала ознакомиться с устройством этого агрегата и особенностями функционирования входящих в его состав модулей.

Что нужно для переделки инвертора

Перед тем, как сделать сварочный полуавтомат своими руками, необходимо будет приготовить следующие функциональные модули и запчасти, обеспечивающие требуемую комплектацию сборного оборудования:

- Старый инверторный агрегат, рассчитанный на сварочный ток порядка 150 Ампер;

- Ещё один рабочий узел будущего полуавтомата – так называемая «горелка»;

- Специальный подающий механизм, с помощью которого можно будет организовать доставку к месту работы сварочной проволоки;

- Шланги, обеспечивающие подачу проволоки и защитного газа в самодельный сварочный агрегат (точнее в зону производства рабочих операций);

- Переделанная под новые нужды катушка с размещённой на ней специальной проволокой;

- Отдельный электронный модуль, управляющий функционированием всего самодельного устройства (включая преобразовательный трансформатор).

С полным комплектом узлов и модулей, необходимых для полуавтомата, можно ознакомиться на приведённом ниже рисунке.

Устройство агрегата

Рассмотрим самые важные части агрегатов, изготовленных своими руками из инвертора, более подробно.

Узел подачи расходного материала и горелка

Особое внимание при комплектации запчастями следует уделить основательной переделке устройства подачи проволоки, которая должна будет перемещаться внутри гибкого шланга.

Для получения качественного и аккуратного сварного шва скорость подачи проволоки должна быть синхронизирована с темпами плавления её рабочей части.

Так как при сварке полуавтоматом допускается применение нескольких типов проволоки, изготовленной из различных материалов и имеющей разный диаметр, скорость её поступления обязательно должна быть переменной величиной. Именно эту возможность должна обеспечивать так называемая «подача» расходного материала, которая организуется в соответствии с общими требованиями к любому инверторному агрегату.

При обустройстве полуавтоматической схемы чаще всего применяется расходная проволока сечениями 0,8, 1,0, 1,2 и 1,6 мм. Непосредственно перед началом работ она наматывается на заранее подготовленных катушках, которые фиксируются на элементах агрегата посредством простейшего крепежа. Полуавтоматическая сварка предполагает подачу проволоки «самоходом», что существенно сокращает время проведения всех операций и повышает эффективность этих процедур.

Используемая в полуавтомате горелка может быть взята целиком от неработающего сварочного агрегата этого же типа или же изготовлена самостоятельно в домашних условиях. Сразу оговоримся, что сделать горелку своими руками – совсем непростое занятие, требующее от исполнителя определённого опыта и наличия навыков в изготовлении подобных аппаратов.

Электронный управляющий модуль

Электрическая схема сварочного полуавтомата представлена на рисунке ниже.

Базовым элементом блока управления полуавтоматом является микроконтроллер, ответственный за выбор нагрузочного режима и за стабилизацию выходного тока. Помимо этого, в состав электронного блока входят следующие обязательные узлы и детали:

- Выпрямительный мостик на полупроводниковых диодах большой мощности;

- Ключевые транзисторные схемы;

- Дополнительный намоточный трансформатор;

- Корректирующие дроссели и катушки индуктивности.

Особое внимание в составе электронного модуля должно быть уделено намоточным индуктивным изделиям.

Известен упрощённый вариант инверторного агрегата, который принято называть «устройство от Саныча». Его схема приводится на размещённом ниже рисунке.

Трансформатор

Ещё одним ответственным узлом полуавтомата, своими руками изготовленного из старого сварочного устройства, является трансформатор, который может быть взят от того же инвертора (с учётом небольшой переделки).

Для обеспечения требуемых характеристик инверторного трансформатора, полностью подходящих для полуавтомата, необходимо перемотать старую первичную катушку медной полоской с нанесенной на неё прослойкой из термоустойчивой бумаги.

Важно! Такие трансформаторы не могут наматываться обычным медным проводом толстого сечения, поскольку в режиме больших токовых нагрузок они будут сильно нагреваться.

Вторичную обмотку старого трансформаторного изделия также следует немного доработать. Для этого необходимо будет проделать следующие операции:

- Сначала нужно намотать катушку, состоящую из 3-х слоев жестяных полос, каждая из которых изолируется посредством фторопластовой ленты;

- Далее концы старой и только что намотанной обмотки нужно спаять, что обеспечит высокую проводимость всей катушки;

- Также нужно предусмотреть в наборе элементов, из которых собирается конструкция полуавтомата, небольшой вентилятор (он предназначается для дополнительного охлаждения устройства).

В качестве такого охлаждающего прибора, устанавливаемого в сварочные агрегаты, может использоваться вентилятор с вышедшего из строя старого ПК.

Сборка агрегата

Перед тем, как сделать полуавтомат своими руками, обязательно побеспокойтесь о проверке всех необходимых деталей старого инвертора. Кроме того, с целью улучшения теплового режима будущего устройства в нём необходимо предусмотреть дополнительные радиаторы, на которые монтируются выпрямители и силовые диодные ключи (фото ниже).

Дополнительная информация. В пространствах, где должны размещаться радиаторные блоки, нужно предусмотреть термические датчики, фиксирующие температуру в этой части устройства.

По завершении всех перечисленных выше процедур следует приступить к состыковке силового модуля с электронным блоком управления, после чего можно попытаться подключить его к сети и проверить в работе.

Настройка инвертора

Для проведения этой обязательной процедуры, прежде всего, необходимо к выходным клеммам преобразователя инвертора подключить щупы осциллографа, посредством которого можно будет исследовать форму промежуточных сигналов.

Обратите внимание! На экране осциллографического прибора должны наблюдаться электрические импульсы частотой порядка 40-50 кГц (смотрите расположенный ниже рисунок).

Время между отдельными всплесками таких импульсов должно быть равно 1,5 мкс (оно может регулироваться за счёт изменения входного напряжения). Величина управляющего потенциала, подаваемая на вход преобразователя, измеряется обычно с помощью электронного вольтметра.

В процессе настройки системы преобразования необходимо также отслеживать форму наблюдаемых на выходе импульсов, которая должна приближаться к прямоугольной с фронтами длительностью не более 500 нс. При соответствии всех перечисленных выше параметров нормативным значениям можно перейти к настройке нагрузочной части инверторного устройства.

Формируемый на выходе работающего агрегата максимальный ток должен иметь значение порядка 120 Ампер (его величину можно будет замерить с помощью специальных токоизмерительных клещей). Помимо токовой компоненты, после включения прибора в работу обязателен контроль датчиков температуры, установленных в зоне расположения радиаторов.

На заключительном этапе запуска аппарата в эксплуатацию необходимо проверить его на работоспособность под нагрузкой. Для этого к сварочным проводам следует подключить достаточно «мощный» реостат с активным сопротивлением порядка 0,5 Ом.

Важно! Это регулировочное устройство должно быть рассчитано на токи не менее 60-ти Ампер, которые контролируются посредством встроенного в прибор амперметра.

Если подобранный для настройки реостат не обеспечивает получения нужной величины тока, его номинальное сопротивление следует подобрать опытным путём.

Опробование полуавтомата в работе

После запуска собранного своими руками полуавтомата на его индикаторном табло должно высветиться значение тока, соответствующее рабочей величине в 120 Ампер. Одновременно с этим следует проконтролировать показания датчиков, установленных на охлаждающих радиаторах самодельного изделия (температура в зоне их действия не должна превышать значения 100 градусов).

Также потребуется проверить диапазон регулировки величины выходного (нагрузочного) тока, который не может быть менее 20-160 Ампер.

В заключение отметим, что полуавтомат, изготовленный своими руками с соблюдением всех рассмотренных в данном обзоре правил, сможет прослужить своему владельцу достаточно долго. Его работоспособность и надёжность в значительной мере будут зависеть от качества используемых комплектующих и надёжности их сборки.

Среди начинающих и профессиональных сварщиков сварочный полуавтомат инверторного типа является наиболее популярным устройством. Для первых он обеспечивает легкость в приобретении навыков сварки, вторым дает производительность и большой набор дополнительных настроек.

Полуавтоматическое сварочное оборудование может стать полезным практически для любого сварщика, но имеет довольно высокую стоимость. При наличии ручной дуговой сварки можно переделать ее в полуавтомат инверторного типа.

Полуавтоматический сварочный аппарат изначально предусмотрен для работы с присадочной проволокой в среде защитного газа (инертного или активного). Его отличие от обычного аппарата ручной дуговой сварки заключается в наличии механизма подачи проволоки, газового баллона, специальной горелки и блока управления подачей газа и присадки.

Источник: https://assz.ru/kak-peremennogo-svarochnogo-sdelat-postoyannyi-svarochnyi-apparat-iz-peremenki/

Сварочный аппарат из

Использование полуавтоматического сварочного аппарата позволяет упростить работу с металлами. Такая техника может с легкостью соединять различные сплавы. Изготовить сварочный полуавтомат своими руками можно из имеющегося инвертора, а самодельный агрегат будет отличаться универсальностью и функциональностью в использовании, позволив сэкономить на покупке промышленного оборудования.

Строение

Инвертор переделать в сварочный полуавтомат для сварки тонкой стали (низколегированной и коррозионностойкой) и алюминиевых сплавов своими руками не сложно. Необходимо только хорошо разобраться в тонкостях предстоящей работы и вникнуть в нюансы изготовления. Инвертор – это устройство, служащее для понижения электрического напряжения до необходимого уровня для питания сварочной дуги.

Суть процесса сваривания полуавтоматом в среде защитного газа заключается в следующем. Электродная проволока с постоянной скоростью подается в зону горения дуги. В эту же область подается защитный газ. Чаще всего – углекислый. Это гарантирует получение качественного шва, который по прочности не уступает соединяемому металлу, при этом в соединении отсутствуют шлаки, так как сварочная ванна защищена от негативного влияния компонентов воздуха (кислорода и азота) защитным газом.

В комплект такого полуавтомата должны входить следующие элементы:

Источник: https://criptopia.ru/chistka-i-uborka/svarochnyi-apparat-iz-peremenki-v-postoyanku-kak-sdelat/

Дроссель L

Сердечник для него взят из дросселя ламп городского освещения 1Н400Н37—110. Удаляя старые обмотки, необходимо сохранить картонные прокладки, которые обеспечивали зазор между основными и замыкающими частями сердечника (рис. 2).

Рис. 2 Конструкция дросселя из сердечника дросселя ламп уличного освещения.

При повторной сборке их устанавливают на место. Новая обмотка наматывается только на одном боковом стержне— три слоя медной шины сечением 4×6 мм, расположенных равномерно по всей длине сердечника. Начало обмотки дросселя подключается к блоку конденсаторов С1 С6, а конец обмотки — к клемме « +» (рис. 1).

Выпрямитель и блок конденсаторов фильтра

Диоды У01У04 типа Д161—320 или аналогичные, рассчитанные на средний выпрямленный ток — выше 250 А и обратное напряжение — не менее 200 В, монтируют на стандартных литых радиаторах-охладителях, которые должны быть изолированы друг от друга и от корпуса сварочного аппарата текстолитовыми пластинами. Конденсаторы 31 56 — электролитические, типа К50-3 или К50-7 двухсекционные 250/290 (150+150 мкф). Суммарная емкость блока конденсаторов— 1800 мкф. Установить их удобнее всего в один ряд на текстолитовой пластине толщиной 46 мм.

Регулятор сварочного тока Р («балластный реостат»}

Сделан из одной секции ограничительного сопротивления мостового крана ДЭК-256 (рис. 3).

Это сопротивление представляет собой керамическую трубу с фигурным спиральным пазом на внешней поверхности, в который уложена шина из материала с высоким удельным сопротивлением, сечением около 20 мм2.

Рис. 3 Регулятор сварочного тока.

Источник: https://www.mirpodelki.ru/index.php?id=215

Лучшие ответы

инвертор подкупает легкостью веса. .и там другая форма напряжения. .

примочки для более легкого поджига ..

если свой таскать не лень. .

то через выпрямитель будет получше варить.. чем с переменкой..

Просто варить можно будет электродами для постоянного тока. А качество сварки зависит от сварщика. Хотя конечно, постоянным током варить и удобней, и качество получается лучше.

нихрена подобного! пока ДРОССЕЛЬ не поставишь- ток прерываться так и будет! электроды постоянного тока не «любят» когда ток сварочный сходит на ноль или колеблется, а при тупо диодном мосте он 100 раз/ сек проходит через 0.

ЕДИНСТВЕННЫЙ «плюс» тут- ток не меняет направлениесмысл КАЧЕСТВЕННОГО ИНВЕРТОРА, а не китайского/российского гавна- постоянный стабильный сварочный ток, величина которого не меняется с изменением длины дуги и при смене режима сварки.

ТОЛЬКО ТАКОЙ аппарат варит окуительно, остальное- иллюзии и самовнушение! да, и херовый сварочный шов сварщиков-профи, у которых швы проверяют ультразвуком и рентгеном, такие инверторы БЕСЯТ.

сделать точность сварочного тока, допустим, 199201А, т. е. 0.

5% при любых изменениях сварочного режима дано избранным и настоящим спецам, а это будут только некоторые японские и некоторые американские инверторы, и только те, которые не собирают узкоглазые идиоты по лицензии, ну, и мой.

сразу скажу- аппарат такой не весит 3-7 кг, там транс весит около 3кг, сетевой фильтр-накопитель- еще 3кг, 2 выходных дросселя- 4кг, транзисторы с радиаторами- 1.5кг, диоды на радиаторах- 2кг, ну и корпус чё-то ж весит с остальной «мелочевкой», короче, под 15-18кг набегает

качество сварки зависит от сварщика. «умное», мля, высказывание! т. е. хороший хирург может операцию сделать с минимальным нанесением вреда ТОПОРОМ? нах. . .ему хороший скальпель? ! дааа, тело у народа выросло, а мозг девственным так и остался

Трансформаторный сварочный аппарат будет более универсальным т. к. можно варить как электродами рассчитанными на переменный ток, так и на постоянный. Для улучшения работы и качества сварки на выходе добавляют дроссель и некоторые даже батарею конденсаторов (0,1-0,2мкФ х 20шт и более) для улучшения поджига и сглаживания тока.

Преимущест ва бытового инвертора очевидны, что даже перечислять ни к чему: -) Еслиже хотите выйти из положения, то и ваше предложегие сойдет.

ответ

Это видео поможет разобраться

Ответы знатоков

Принципиальная электрическая схема мостового

выпрямителя сварочного аппарата, с указанием полярности

Для сглаживания пульсаций напряжения один из выводов СА подсоединяют к держателю электродов через Т-образный фильтр, состоящего из дросселя L1 и конденсатора С1. Дроссель L1 представляет собой катушку из 5070 витков медной шины с отводом от середины сечением S=50 мм2 намотанную на сердечнике, например, от понижающего трансформатора ОСО-12, или более мощного.

Чем больше сечение железа сглаживающего дросселя, тем менее вероятность того, что его магнитная система войдет в насыщение. При вхождении магнитной системы в насыщение при больших токах (например при резке) индуктивность дросселя скачкообразно уменьшается и соответственно сглаживание тока происходить не будет. Дуга при этом будет гореть неустойчиво.

Конденсатор С1 представляет собой батарею конденсаторов типа МБМ, МБГ или им подобных емкостью 350-400 мкФ на напряжение не ниже 200 В

Как показывает практика, не следует выбирать минимальные значения S=25..35 см2, поскольку сварочный аппарат не будет иметь требуемый запас мощности и будет трудно получить качественную сварку. А отсюда, как следствие, возможность перегрева аппарата после непродолжительной работы. Чтобы этого не было, сечение сердечника сварочного аппарата должно составлять S=45..55 см2. Хотя при этом сварочный аппарат будет несколько тяжелее, но будет работать надежно!

Добавить обычный выпрямительный мост, на сильноточных диодах, лучше с охлаждением, т. к. диоды плохо переносят перегрев.

главное качество, постоянка переход металла струйчатый, переменка капельный, горение дуги более стабильное, и т, д

на постоянном намного лучше. Это инверторы.

Сварочный аппарат постоянного тока, это сварочный аппарат переменного тока плюс выпрямитель. Сварку на постоянном токе можно осуществлять как электродами предназначенными для переменного тока, так и электродами предназначенными для постоянного тока. Например нержавейка варится только на постоянном токе.

Все апапараты сварочные это различные вариации этого соотношения, правда у инверторных добавляется еще преобразователь частоты, что при нормальной мощности позволяет снизить размер аппарата.

Постоянка это постоянка. Физика процесса такая что перенос тока идет электронами, поэтому куда проще к примеру резать на постоянном токе. Если сменять полярность — то проще варить это если в общем. Постоянку кстати не только на инверторе получить можно. К обычной сварке на переменке

выпрямитель приделать будет постоянка. Ток только надо учесть — большой, до 200 Ампер.

Источник: https://dom-voprosov.ru/prochee/kak-peredelat-svarochnyj-apparat-peremennogo-toka-na-postoyannyj