Состав сплава чугуна: отличие от стали, температура плавления чугуна и стали

Чугун — это сплав железа с углеродом. По процентному содержанию железа содержится более 90%. Количество углерода колеблется в пределах 2,14- 6,67%. Благодаря этому элементу материал имеет высокую твердость, но появляется хрупкость. Это влечет ухудшение ковкости и пластичности. В некоторые виды для улучшения характеристики добавляются легирующие элементы: алюминий, хром, ванадий, никель.

Характеристика видов углеродистого металла

Диаграмма железо-углерод показывает, из чего состоит чугун. Кроме железа, присутствует углерод в виде графита и цементита.

Состав сплава чугуна имеет разновидности:

- Белый. Присутствующий здесь углерод находится в химически связанном состоянии. Металл прочный, но хрупкий, поэтому плохо поддается механической обработке. В промышленности используется в виде отливок. Свойство материала позволяют вести его обработку абразивным кругом. Сложность вызывает процесс сварки, поскольку есть вероятность появления трещин из-за неоднородности структуры. Применение нашел в областях, связанных с сухим трением. Обладает повышенной жаростойкостью и износостойкостью.

- Половинчатый. Обладает повышенной хрупкостью, поэтому не нашел широкого применения.

- Серый. ГОСТ 1412–85 указывает, какой процент примесей содержит в своем составе этот металл: 3,5% углерода, 0,8% марганца, 0,3% фосфора, 0,12% серы и до 2,5% кремния. Присутствующий в пластинчатой форме углерод создает низкую ударную вязкость. Характеристика вида указывает, что на сжатие материал работает лучше, чем на растяжение. При достаточном нагреве обладает неплохой свариваемостью.

- Ковкий. Ферритовая основа такого вида обеспечивает ему высокую пластичность. В изломе имеет черный, бархатистый цвет. Получается из белого, который томится длительное время при температуре 800−950 градусов.

- Высокопрочный. Отличие от других видов заключается в присутствии графита шаровидной формы. Получается из серого после добавления в него магния.

Индивидуальные свойства металла

Материал характеризуется определенными характеристиками. К ним относятся:

- Физические. Такие величины, как удельный вес или коэффициент расширения зависят от того, сколько составляет в металле содержание углерода. Материал тяжелый, поэтому из него можно делать чугунные ванны.

- Тепловые. Теплопроводность позволяет аккумулировать тепло и удерживать, распространяя его равномерно во все стороны. Это используется при изготовлении сковородок или батарей для отопления.

- Механические. Эти характеристики меняются в зависимости от графитовой основы. Наиболее прочный — серый чугун, имеющий перлитовую основу. Материал с ферритовой составляющей более ковкий.

В зависимости от наличия примесей появляется разница в свойствах материала.

К таким элементам относятся сера, фосфор, кремний, марганец:

- Сера уменьшает текучесть металла.

- Фосфор понижает прочность, но позволяет изготавливать изделия сложной формы.

- Кремний увеличивает текучесть материала, снижая его температуру плавления.

- Марганец дает прочность, но понижает текучесть.

Различия между чугуном и сталью

Чтобы понять, чем отличается сталь от чугуна, нужно рассмотреть их характеристики. Отличительной особенностью чугуна является количество углерода. Минимальное содержание его составляет 2,14%. Это основной показатель, по которому можно отличить этот материал от стали.

железа в стали составляет 45%, а процентное содержание углерода до 2. Для определения различий на глаз нужно обратить внимание на цвет. Сталь имеет светлый оттенок, а чугун темный.

Определить же процентное содержание примесей может только химический анализ. Если сравнивать температуру плавления чугуна и стали, то у чугуна она ниже и составляет 1150−1250 градусов. У стали — в районе 1500.

Чтобы отличить материал, нужно провести следующие действия:

- Изделие опускается в воду и определяется объем вытесненной воды. У чугуна плотность меньше. Она составляет 7,2г/см3. У стали — 7,7−7,9 г / см3 .

- К поверхности прикладывается магнит, который к стали притягивается лучше.

- При помощи шлифовальной машинки или напильника натирается стружка. Затем она собирается в бумагу и вытирается об нее. Сталь не оставит следов.

Плюсы и минусы материала

Как и любой материал, чугун имеет положительные и отрицательнее стороны. К положительным качествам относятся:

- большая разновидность состояний.

- некоторые виды обладают высокой прочностью;

- возможность длительное время сохранять температуру;

- экологическая чистота, что позволяет изготавливать из него посуду;

- стойкость к кислотно-щелочной среде;

- высокая гигиеничность;

- длительный срок эксплуатации и долговечность;

- безвредность материала.

Однако и минусы тоже присутствуют. К ним относятся:

- при длительном нахождении в воде поверхность покрывается ржавчиной;

- высокая стоимость материала;

- низкая пластичность серого вида чугуна;

- хрупкость.

Чугун — это металл, который характеризуется высоким содержанием углерода. Благодаря этому у него присутствуют качества, которые бывают необходимы для промышленных и бытовых целей.

Источник: https://obrabotkametalla.info/stal/sostava-splava-chuguna-i-otlichie

При какой температуре происходит плавление чугуна

На сегодняшний день чугун считается одни из самых распространённых металлов. Из него изготавливаются детали для техники и промышленного оборудования, строительные материалы и многое другое. Прежде чем заниматься литьем необходимо знать температуру плавления чугуна.

Виды чугуна

Существует несколько видов чугуна. В него добавляют различные легирующие примеси, которые изменяют характеристики цельного материала. Для этого используют алюминий, хром, ванадий или никель. В дополнение к ним идут и другие примеси. Параметры готовых изделий напрямую зависят от состава сплава. Разновидности:

- Серый чугун. Считается самым популярным видом. В составе содержится 2,5% углерода, который представляет собой частицу графита или перлита. Обладает высоким показателем прочности. Из серого чугуна делают детали, выдерживающие постоянные нагрузки. Это могут быть зубчатые шестерни, детали корпусов, втулки.

- Белый чугун. Углерод, содержащийся в составе, представляет собой частицы карбида. На изломе материала остаётся белый след, что соответствует названию. углерода в среднем более 3%. Хрупкая и ломкая разновидность материала, из-за чего его используют только в статических деталях.

- Половинчатый. Объединяет в себе характеристики двух предыдущих видов чугуна. Частицы графита и карбида насыщают металл углеродом. Его содержание от 3,5 до 4,2%. Износоустойчивый материал, который используется в машиностроении. Выдерживает постоянное трение.

- Ковкий чугун. Получается из второй разновидности материала, после проведения отжига. Сплав содержит углерод в виде частиц феррита. Его количество — около 3,5%. Как и половинчатый используется для изготовления деталей в машиностроении.

Чтобы получить высокопрочный материал, частицы графита подвергают обработке, чтобы они приняли шаровидную форму и заполнили кристаллическую решётку. В сплав добавляют магний, кальций или церий.

Тепловые свойства чугуна

Характеристики металла зависят от его тепловых свойств. Они меняются при обработке высокими и низкими температурами. Напрямую зависят от состава сплава.

Теплоемкость

Теплоемкость — обработка металла теплом. Нагревается до тех пор, пока температура заготовки не поднимется на один Кельвин. Этот показатель зависит от наличия дополнительных компонентов в сплаве и температуры. Если она высокая, то и теплоемкость будет больше. Средние показатели теплоемкости:

- Твердый металл — 1 кал/см3Г.

- Расплавленные материал — 1,5 кал/см3Г.

Из этих показателей высчитывается соотношение теплоемкости и объема вещества.

Теплопроводность

Этот параметр определяет насколько хорошо материал может проводить теплоэнергию. Зависит не только от компонентов в составе сплава, но и структуры металла. Теплопроводность для твердого материала выше, чем для расплавленного. У разных марок стали этот показатель варьируется в пределах 0.08–0.13 кал/см сек оС.

Температуропроводность

Эта физическая величина отображает способность материла изменять температуру тела. При расчёте требуется учитывать такие показатели:

- Диапазон теплопроводности для разных марок чугуна. Применимо к твердому материалу.

- Для жидкого металла — 0.03 см2/сек.

Дополнительно учитывается показатель теплоемкости.

Температура плавления

Чугун считается лучшим металлом для плавки. Высокий показатель жидкотекучести и низкий усадки позволяют эффективнее использовать его при литье. Ниже будут приведены показатели температуры кипения для разных видов этого металла в градусах Цельсия:

- Серый чугун — температура плавления достигает 1260 градусов. При заливке в формы поднимается до 1400.

- Белый — плавится при 1350 градусах. Заливается в формы при 1450.

Показатели плавления чугуна на 400 градусов ниже, чем у стали. Это снижает затраты энергии при обработке чугуна.

Влияние химических элементов на свойства металла

Чтобы понимать, как влияют примеси на характеристики и свойства чугуна, необходимо разобраться со структурой его отдельных видов:

- Белый — форма углерода в этой разновидности представляет собой карбид. На изломе виднеется белый цвет. Считается хрупким и ломким материалом, который редко используется в промышленности без добавок.

- Серый чугун. Пластинки графита в этом материале насыщают его углеродом. Чтобы использовать материал при производстве деталей для промышленного оборудования, изменяется форма зерен с помощью плавки.

- Ковкий — графитные зерна в этой разновидности металла имеют вид хлопьев.

Высокопрочный чугун получается после добавления в сплав магния. Чтобы улучшить характеристики этого металла, используются примеси.

Примеси

Каждая примесь, добавляемая к железу и углероду, изменяет свойства готового материала. Влияние добавок на качество чугуна:

- Магний. Позволяет сделать шаровидные зерна в материале. Это увеличивает показатели прочности и твердости заготовки.

- Марганец. Замедляет процесс графитизации. Металл белее на изломах.

- Кремний. Увеличивает графитизацию материала. Максимальное количество кремния в заготовке — 3,5%. От его количества зависит показатель прочности.

- Сера. Количество этой примеси снижается для улучшения жидкотекучести.

- Фосфор. Практически не влияет на процесс графитизации. Улучшает жидкотекучесть. При добавлении фосфора в сплав, улучшается износоустойчивость и прочность.

В чугун могут добавляться легированные материалы.

Технология самостоятельной плавки

Зная при какой температуре плавится чугун, можно провести самостоятельную плавку. Однако это затратный и трудоемкий процесс. Сделать качественную отливку без специального оборудования невозможно.

В первую очередь, требуется оборудовать отдельное помещение, в котором будет хорошая вентиляция. Процесс плавки производится в печи. Лучший вариант — доменная печь. С ее помощью можно перерабатывать большие объемы расходного материала (железорудного сырья). Используемое топливо — кокс. Однако это промышленно оборудование, которое требуется особых условий использования.

В собственных мастерских используются индукционные печи. Расплавляется сырьё в тиглях. В процессе плавки необходимо использовать флюс, благодаря которому образуется легкоплавкий шлак. Когда металл расплавлен, мастер переливает его в формы из песка или металла.

Литьё чугуна. Плавильная печь своими руками от А до Я «Вагранка».

Температура плавления чугуна незначительно изменяется в зависимости от вида материала и содержащихся в нём примесей. В домашних условиях крайне сложно обрабатывать этот металл. Требуется оборудовать помещение, позаботиться о вентиляции и пожаробезопасности. После подготовки установить печь и другие приспособления для плавки.

При какой температуре происходит плавление чугуна Ссылка на основную публикацию

Источник: https://metalloy.ru/stal/plavlenie-chuguna

Что крепче сталь или чугун?

Продукция черной металлургии широко используется во многих отраслях народного хозяйства, а черный металл всегда востребован в строительстве и машиностроении. Металлургия уже давно успешно развивается, благодаря своему высокому техническому потенциалу. Наиболее часто применяются в производстве и в быту чугунные и стальные изделия.

Чугун и сталь оба относятся к группе черных металлов, эти материалы представляют собой уникальные по своим свойствам сплавы железа с углеродом. В чем отличия стали и чугуна, их главные свойства и характеристики?

Сталь и ее основные характеристики

Сталь представляет собой деформированный сплав железа с углеродом, которого всегда максимум до 2%, а также другие элементы.

Углерод является важным компонентом, поскольку придает прочности сплавам железа, а также твердость, за счет этого снижается мягкость и пластичность.

В сплав часто добавляются легирующие элементы, что в итоге дает легированную и высоколегированную сталь, когда в составе не менее 45% железа и не более 2% углерода, остальные 53% составляют добавки.

Сталь является важнейшим материалом во многих отраслях, ее применяют в строительстве и по мере роста технико-экономического уровня страны, растут и масштабы производства стали. В давние времена мастера для получения литой стали применяли тигельную плавку и такой процесс был малопроизводительным и трудоемким, но сталь отличалась высокими качествами.

Со временем процессы получения стали менялись, на смену тигельному пришли бессемеровский и мартеновский метод получения стали, что дало возможность наладить массовое производство литой стали. Затем стали выплавлять сталь в электрических печах, после чего был внедрен кислородно-конверторный процесс, он позволил получать особо чистый металл. От количества и видов связующих компонентов сталь может быть:

- Низколегированной

- Среднелегированной

- Высоколегированной

В зависимости от содержания углерода она бывает:

- Низкоуглеродистой

- Среднеуглеродистой

- Высокоуглеродистой.

В состав металла часто входят неметаллические соединения — оксиды, фосфиды, сульфиды, их содержание отличается на качестве стали, существует определенная классификация качества.

Плотность стали составляет 7700-7900 кг/м3, а общие характеристики стали складываются из таких показателей, как — прочность, твердость, износостойкость и пригодность для обработки различного вида.

По сравнению с чугуном сталь обладает большей пластичностью, прочностью и твердостью.

Благодаря пластичности она легко поддается обработке, сталь отличается более высокой теплопроводностью, а ее качество повышается за счет закаливания.

Такие элементы, как никель, хром и молибден являются легирующими компонентами, каждый из них придает стали свои характеристики. Благодаря хрому сталь становится более прочной и твердой, повышается ее износостойкость. Никель также придает прочности, а также вязкости и твердости, повышает ее антикоррозийные свойства и прокаливаемость. Кремний снижает вязкость, а марганец улучшает качества свариваемости и прокаливания.

Все существующие виды стали имеют температуру плавления от 1450 до 1520оС и представляют собой прочные износостойкие и стойкие к деформации сплавы металла.

Чугун и его основные характеристики

Основу производства чугуна также составляет железо и углерод, но в отличие от стали углерода в нем больше, а также других примесей в виде легирующих металлов. Он отличается хрупкостью и разрушается без видимой деформации. Углерод здесь выступает графитом или цементитом и за счет содержания других элементов чугун делится на следующие разновидности:

- Белый — где лидирует в большинстве цементит, этот материал на изломе имеет белый цвет. Данный компонент отличается хрупкостью и одновременно твердостью. Он легок в обработке, что придает ковкость чугуну.

- Серый — в этой разновидности большую долю составляет графит, за счет чего чугун получается пластичным. Готовый чугун имеет небольшую температуру плавления, отличается мягкостью, его легче резать.

- Ковкий — достигается методом обжига белого чугуна, его томят в специальных нагревательных печах при температуре в 950-1000оС. Присущая белому чугуну твердость и хрупкость снижаются, он не куется, а только становится более пластичным.

- Высокопрочный сплав чугуна — в нем содержится шаровидный графит, который образуется в ходе кристаллизации.

Температура плавления чугуна зависит от содержания в нем углерода, чем его больше в составе сплава, тем меньше температура, а также повышается его текучесть при нагреве. Это делает металл непластичными жидкотекучим, а также хрупким и трудно поддающимся обработке. Его температура плавления составляет от 1160 до 1250оС.

Антикоррозийные свойства у чугуна выше, поскольку он подвергается сухой ржавчине в процессе использования, это называется химическая коррозия. Влажная коррозия также воздействует на чугун медленней, чем на сталь. Эти качества привели к тому, что было совершено открытие в металлургии — начали выплавлять сталь с высоким содержанием хрома. Отсюда и появилась нержавеющая сталь.

Делаем вывод

Исходя их многочисленных характеристик, можно сказать следующее о чугуне и стали, в чем их отличие:

- Сталь является более прочной и твердой, чем чугун.

- Сталь имеет более высокую температуру плавления, она тяжелей.

- Более низкий процент содержания углерода в стали делает ее легкой в обработке, ее проще резать, ковать и варить.

- По этой причине изделия из чугуна можно отлить, а стальные сварить или сделать кованными.

- Стальные изделия менее пористые, чем чугунные, поэтому они обладают большей теплопроводностью.

- По цвету они также отличаются, сталь светлая и блестит, а чугун более темный с матовой поверхностью.

- Стоимость на сталь всегда выше чугунных материалов.

Можно сделать вывод, что сталь и чугун объединяет содержание в них углерода и железа, но их характеристики отличаются и каждый из сплавов имеет свои особенности.

- Николай Иванович Матвеев

Источник: https://varimtutru.com/chto-krepche-stal-ili-chugun/

Материаловедение

Чугуном называют сплав железа с углеродом и другими элементами, содержащими углерода более 2,14 %.

Классификация чугунов

Характерной особенностью чугунов является то, что углерод в сплаве может находиться не только в растворенном и связанном состоянии (в виде химического соединения – цементита (Fe3C), но также в свободном состоянии – в виде графита. При этом форма выделений графита и структура металлической основы (матрицы) определяют основные типы чугунов и их свойства.

Классификация чугуна с различной формой графита производится по ГОСТ 3443-77. по следующим признакам:

- по состоянию углерода – свободный или связанный;

- по форме включений графита – пластинчатый, вермикулярный, шаровидный, хлопьевидный (Рисунок 1);

- по типу структуры металлической основы (матрицы) – ферритный, перлитный; имеются также чугуны со смешанной структурой: например, феррито-перлитные;

- по химическому составу – не легированные чугуны (общего назначения) и легированные чугуны (специального назначения).

В зависимости от формы выделения углерода в чугуне различают:

- белый чугун, в котором весь углерод находится в связанном состоянии в виде цементита Fe3C;

- половинчатый чугун, в котором основное количество углерода (более 0,8 %) находится в виде цементита;

- серый чугун, в котором весь углерод или его большая часть находится в свободном состоянии в виде пластинчатого графита;

- отбеленный чугун, в котором основная масса металла имеет структуру серого чугуна, а поверхностный слой – белого;

- высокопрочный чугун, в котором графит имеет шаровидную форму;

- ковкий чугун, получающийся из белого путем отжига, при котором углерод переходит в свободное состояние в виде хлопьевидного графита.

Серый чугун – это сплав системы Fe-C-Si, содержащий в качестве примесей марганец, фосфор, серу. Углерод в серых чугунах преимущественно находится в виде графита пластинчатой формы.

Структура отливок определяется химическим составом чугуна и технологическими особенностями его термообработки. Механические свойства серого чугуна зависят от свойств металлической матрицы, формы и размеров графитовых включений. Свойства металлической матрицы чугунов близки к свойствам стали.

Графит, имеющий невысокую прочность, снижает прочность чугуна.

Чем меньше графитовых включений и выше их дисперсность, тем больше прочность чугуна.

Графитовые включения вызывают уменьшение предела прочности чугуна при растяжении. На прочность при сжатии и твердость чугуна частицы графита практически не оказывают влияния. Свойство графита образовывать смазочные пленки обусловливает снижение коэффициента трения и увеличение износостойкости изделий из серого чугуна. Графит улучшает обрабатываемость резанием.

Согласно ГОСТ 1412-85 серый чугун маркируют буквами «С» – серый и «Ч» – чугун. Число после буквенного обозначения показывает среднее значение предела прочности чугуна при растяжении. Например, СЧ 20 – чугун серый, предел прочности при растяжении 200 МПа.

По свойствам серые чугуны можно условно распределить на следующие группы:

- ферритные и ферритно-перлитные чугуны (марки СЧ10, СЧ15), применяют для изготовления малоответственных ненагруженных деталей машин;

- перлитные чугуны (марки СЧ20, СЧ25, СЧ30), используют для изготовления износостойких деталей, эксплуатируемых при больших нагрузках: поршней, цилиндров, блоков двигателей;

- модифицированные чугуны (марки СЧ35, СЧ40, СЧ45), получают добавлением перед разливкой в жидкий серый чугун присадок ферросилиция. Такие чугуны имеют перлитную металлическую матрицу с небольшим количеством изолированных пластинок графита.

Чугун с вермикулярным графитом отличается от серого чугуна более высокой прочностью, повышенной теплопроводностью. Этот материал перспективен для изготовления ответственных отливок, работающих в условиях повышенных температур (блоки двигателей, поршневые кольца).

Вермикулярный графит получают путем обработки расплава серого чугуна лигатурами, содержащими редкоземельные металлы и силикобарий.

Модифицирование серого чугуна магнием, а затем ферросилицием позволяет получать магниевый чугун (СМЧ), обладающий прочностью литой стали и высокими литейными свойствами серого чугуна. Из него изготовляют детали, подвергаемые ударам, воздействию переменных напряжений и интенсивному износу, например, коленчатые валы легковых автомобилей.

***

Высокопрочный чугун

Отличительной особенностью высокопрочного чугуна являются его высокие механические свойства, обусловленные наличием в структуре шаровидного графита. Чугун с шаровидным графитом обладает не только высокой прочностью, но и пластичностью.

Получение шаровидного графита в чугуне достигается модифицированием расплава присадками, содержащими Mg, Ca, Се и другие редкоземельные металлы.

Химический состав и свойства высокопрочных чугунов регламентируются ГОСТ 7293-85 и маркируются буквами «В» – высокопрочный, «Ч» – чугун и числом, обозначающим среднее значение предела прочности чугуна при растяжении. Например, ВЧ100 – высокопрочный чугун, предел прочности при растяжении 1000 МПа.

Высокопрочный чугун с шаровидным графитом является наиболее перспективным литейным сплавом, с помощью которого можно успешно решать проблему снижения массы конструкции при сохранении их высокой надежности и долговечности. Высокопрочный чугун используют для изготовления ответственных деталей в автомобилестроении (коленчатые валы, зубчатые колеса, цилиндры и др.).

***

Белые чугуны характеризуются тем, что у них весь углерод находится в химически связанном состоянии – в виде цементита. Излом такого чугуна имеет матово-белый цвет.

Наличие большого количества цементита придает белому чугуну высокие твердость, хрупкость и очень плохую обрабатываемость режущим инструментом.

Высокая твердость белого чугуна обеспечивает его высокую износостойкость, в том числе и при воздействии абразивных сред. Это свойство белых чугунов учитывается при изготовлении поршневых колец.

https://www.youtube.com/watch?v=Wj3yX7R9dE4

Однако белый чугун применяют главным образом для отливки деталей с последующим отжигом на ковкий чугун. Ковкий чугун получают путем отжига белого чугуна определенного химического состава, отличающегося пониженным содержанием графитизируюших элементов (2,42,9 % С и 1,01,6 % Si), так как в литом состоянии необходимо получить полностью отбеленный чугун по всему сечению отливки, что обеспечивает формирование хлопьевидного графита в процессе отжига.

Механические свойства и рекомендуемый химический состав ковкого чугуна регламентирует ГОСТ 1215-79. Ковкие чугуны, маркируют буквами «К» – ковкий, «Ч» – чугун и цифрами. Первая группа цифр показывает предел прочности чугуна при растяжении, вторая – относительное его удлинение при разрыве. Например, КЧ33-8 означает: ковкий чугун с пределом прочности при растяжении 330 МПа и относительным удлинением при разрыве 8 %.

Ковкий чугун используют для изготовления мелких и средних тонкостенных отливок ответственного назначения, работающих в условиях динамических знакопеременных нагрузок (детали приводных механизмов, коробок передач, тормозных колодок, шестерен, ступиц и т. п.). Однако ковкий чугун – малоперспективный материал из-за сложной технологии получения и длительности производственного цикла изготовления деталей из него.

***

Легированные чугуны

В зависимости от назначения различают износостойкие, антифрикционные, жаростойкие и коррозионно-стойкие легированные чугуны.

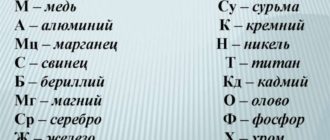

Химический состав, механические свойства при нормальных температурах и рекомендуемые виды термической обработки легированных чугунов регламентируются ГОСТ 7769-82. В обозначении марок легированных чугунов буквы и цифры, соответствующие содержанию легирующих элементов, те же, что и в марках стали.

Износостойкие чугуны, легированные никелем (до 5 %) и хромом (0,8 %), применяют для изготовления деталей, работающих в абразивных средах. Чугуны (до 0,6 % Сr и 2,5 % Ni) с добавлением титана, меди, ванадия, молибдена обладают повышенной износостойкостью в условиях трения без смазочного материала. Их используют для изготовления тормозных барабанов автомобилей, дисков сцепления, гильз цилиндров и др.

Жаростойкие легированные чугуны ЧХ2, ЧХЗ применяют для изготовления деталей контактных аппаратов химического оборудования, турбокомпрессоров, эксплуатируемых при температуре 600°С (ЧХ2) и 700 °С (ЧХ3).

Жаропрочные легированные чугуны ЧНМШ, ЧНИГ7Х2Ш с шаровидным графитом работоспособны при температурах 500600°С и применяются для изготовления деталей дизелей, компрессоров и др.

Коррозионно-стойкие легированные чугуны марок ЧХ1, ЧНХТ, ЧНХМД ЧН2Х (низколегированные) обладают повышенной коррозионной стойкостью в газовой, воздушной и щелочной средах. Их применяют для изготовления деталей узлов трения, работающих при повышенных температурах (поршневых колец, блоков и головок цилиндров двигателей внутреннего сгорания, деталей дизелей, компрессоров и т. д.).

Антифрикционные чугуны используются в качестве подшипниковых сплавов, способных работать в условиях трения как подшипники скольжения.

Для легирования антифрикционных чугунов используют хром, медь, никель, титан.

***

Стали, их классификация, свойства и маркировка

Олимпиады и тесты

Источник: http://k-a-t.ru/materialovedenie/6-1_thuguny/

Железоуглеродистые сплавы — сталь и чугун

Наиболее широкое применение в современном машиностроении имеютжелезоуглеродистые сплавы — стальи чугун.

Сталь — это сплав железа с углеродом; содержание углерода в сталине превышает 2%.

К сталям относятся:

- техническое железо,

- конструкционная и

- инструментальная сталь.

Чугун — сплавы железа с углеродом, в которых содержание углерода превышает 2%. Среднее содержание углерода в чугуне 2,5—3,5%.

Кроме железа и углерода, в сталях и чугунах присутствуют примеси:

- кремний и марганец в десятых долях процента (0,15— 0,60%)

- сера и фосфор в сотых долях процента (0,05—0,03%) каждого элемента.

Сталь

Сталь с содержанием углеродадо 0,7% применяется для изготовления:

- листов,

- ленты,

- проволоки,

- рельсов,

- таврового и уголкового железа,

- различного фасонного профиля,

- а также для многочисленных деталей в машиностроении: шестерни, оси, валы, шатуны, болты, молотки, кувалды и т.п.

Сталь с содержанием углеродасвыше 0,7% применяется для изготовления различного режущего инструмента:

- резцы,

- сверла,

- метчики,

- бородки,

- зубила и др.

Свойства стали зависят от содержания углерода. Чем больше углерода, тем сталь прочнее и тверже.

Чугун

Машиностроительный чугунприменяют для производства отливок всевозможных деталей машин.

По составу и строению чугуны делятся на:

Ковкий чугун

Ковкий чугун получается в результате специальной обработки белого чугуна. В белом чугуне весь углерод находится в химически связанном состоянии с железом (Fe3C— цементит), что придает этому чугуну большую твердость и хрупкость и плохую обрабатываемость.

Белый чугун

В машиностроении белый чугунприменяют для изготовления отливок, отжигаемых на так называемый ковкий чугун.

При отжиге цементит разлагается па железо и свободный углерод, и отливки приобретают невысокую твердость и хорошую обрабатываемость.

Серый чугун

Наиболее широкое применение в технике имеет серый чугун, в котором большая часть углерода находится в свободном состоянии, в виде графита. Этому способствует высокое содержаниекремния.

Такой чугун обладает хорошими литейными качествами и применяется для производства чугунных отливок. Детали из этого чугуна получаются путем отливки в земляные или металлические формы (станины, шестерни, цилиндры, блоки и т.п.).

Благодаря наличию свободного углерода (графита) серый чугун имеет небольшую твердость и хорошо обрабатывается резанием.

§

Источник: http://www.Conatem.ru/tehnologiya_metallov/zhelezouglerodistye-splavy-stal-i-chugun.html

Какой сплав называется чугуном

Многие знают о таком материале как чугун и его прочностных характеристиках. Сегодня мы с вами углубим эти знания и выясним, что такое чугун, из чего он состоит, каких видов бывает и как производится.

Состав

Что такое чугун? Это сплав из железа, углерода и разнообразных примесей, благодаря которым он обретает необходимые свойства. Материал должен иметь в своем составе не менее 2,14% углерода. В противном случае, это будет сталь, а не чугун. Именно благодаря углероду чугун обладает повышенной твердостью. Вместе с тем, данный элемент снижает пластичность и ковкость материала, придавая ему хрупкость.

Кроме углерода, в состав чугуна в обязательном порядке входят: марганец, кремний, фосфор и сера. В некоторые марки также вносят дополнительные присадки, для придания материалу специфических свойств. Среди часто используемых легирующих элементов можно отметить: хром, ванадий, никель и алюминий.

Свойства чугуна

Материал имеет плотность 7,2 г/см 3 . Для металлов и их сплавов это достаточно высокий показатель. Чугун хорошо подходит для производства всяческих изделий путем литья. В этом плане он превосходит все сплавы железа кроме некоторых марок стали.

Температура плавления чугуна равна 1200 градусам. У стали данный показатель выше на 250-300 градусов. Причина тому кроется в повышенном содержании в чугуне углерода, которое обуславливает менее тесные связи между атомами железа.

Во время выплавки чугуна и его последующей кристаллизации, углерод в полной мере не успевает внедриться в структуру железа. Поэтому материал получается хрупким. Структура чугуна не позволяет использовать его для производства продукции, которая постоянно подвержена динамическим нагрузкам.

А вот для чего чугун подходит идеально, так это для деталей, которые должны обладать повышенной прочностью.

Получение

Получение чугуна – весьма затратный и материалоемкий процесс. Чтобы получить одну тонну сплава, необходимо 550 кг кокса и 900 л воды. Что касается руды, то ее количество зависит от содержания в ней железа. Как правило, используется руда с массовой долей железа не менее 70%. Обработка менее богатых руд нецелесообразна с экономической точки зрения.

Прежде чем отправиться на переплавку, материал обогащается. Производство чугуна в 98% случае происходит в доменных печах.

Технологический процесс включает в себя несколько этапов. Сначала в доменную печь загружается руда, в состав которой входит магнитный железняк (соединение двух- и трехвалентного оксида железа). Также могут использоваться руды, в которых содержатся водная окись железа или его солей. Кроме сырья, в печь кладут коксующиеся угли, необходимые для создания и поддержания высокой температуры. Продукты горения углей как восстановители железа также участвуют в химических реакциях.

Дополнительно в топку подается флюс, играющий роль катализатора. Он ускоряет процесс плавления пород и освобождения железа. Важно отметить, что прежде чем попасть в топку, руда должна пройти специальную обработку.

Так как мелкие части лучше плавятся, ее предварительно измельчают на дробильной установке. Затем руду промывают, чтобы избавиться от примесей, не содержащих металла. Затем сырье высушивается и проходит обжиг в печах.

Благодаря обжигу из него удаляется сера и прочие чужеродные элементы.

После полной загрузки печи начинается второй этап производства. Когда горелки запущены, кокс постепенно разогревает сырье. При этом выделяется углерод, который реагирует с кислородом и образует оксид. Последний принимает активное участие в восстановлении железа из находящихся в руде соединений. Чем больше газа накапливается в печи, тем медленнее протекает реакция.

Когда нужная пропорция достигнута, реакция и вовсе останавливается. Избыток газов в дальнейшем служит топливом для поддержания необходимой температуры в печи. У этого метода есть несколько сильных сторон. Во-первых, он позволяет снизить затраты горючего, что удешевляет производственный процесс.

И, во-вторых, продукты горения не попадают в атмосферу, загрязняя ее, а продолжают участвовать в производстве.

Избыток углерода перемешивается с расплавом и поглощается железом. Так и получается чугун. Примеси, которые не расплавились, всплывают на поверхность смеси и удаляются. Их называют шлаком. Шлак находит применение в производстве некоторых материалов. Когда из расплава удалены все лишние частицы, в него добавляют специальные присадки.

Разновидности

Что такое чугун и как его получают, мы уже выяснили, теперь разберемся с классификацией этого материала. Описанным выше путем получают передельный и литейный чугун.

Передельный чугун используется в производстве стали по кислородно-конвертерному пути. Этот вид отличается низким содержанием кремния и марганца в сплаве. Литейный чугун применяют в производстве всяческой продукции. Он делится на пять видов, каждый из которых рассмотрим отдельно.

Белый

Это сплав отличается содержанием избыточной части углерода в виде карбида или цементита. Название этому виду было дано за белый цвет в месте разлома. углерода в таком чугуне обычно превышает 3%. Белый чугун отличается высокой хрупкостью и ломкостью, поэтому его применяют ограниченно. Данный вид используют для производства деталей простой конфигурации, которые выполняют статические функции и не несут больших нагрузок.

Благодаря добавлению в состав белого чугуна легирующих присадок, можно повысить технические параметры материала. С этой целью чаще всего используют хром или никель, реже — ванадий или алюминий. Марка с подобного рода присадками получила название «сормайт».

Она используется в различных устройствах как нагревательный элемент. «Сормайт» обладает высоким удельным сопротивлением, и хорошо работает при температурах не выше 900 градусов. Самое распространенное применение белого чугуна – производство бытовых ванн.

Серый

Это наиболее распространенная разновидность чугуна. Она нашла применение в разных областях народного хозяйства. В сером чугуне углерод представлен в виде перлита, графита или же феррито-перлита.

В таком сплаве содержание углерода составляет порядка 2,5%. Как для чугуна, этот материал обладает высокой прочностью, поэтому его используют в производстве деталей, которые получают циклическую нагрузку.

Из серого чугуна делают втулки, кронштейны, зубчатые шестеренки и корпуса промышленного оборудования.

Благодаря графиту серый чугун снижает силу трения и улучшает действие смазок. Поэтому детали из серого чугуна имеют высокую стойкость к данному виду износа. При эксплуатации в особо агрессивных средах в материал вводятся дополнительные присадки, позволяющие нивелировать негативное воздействие.

К таковым относятся: молибден, никель, хром, бор, медь и сурьма. Эти элементы защищают серый чугун от коррозии. Кроме того, некоторые из них повышают графитизацию свободного углерода в сплаве.

Благодаря этому создается защитный барьер, предотвращающий попадание на поверхность чугуна разрушающих элементов.

Половинчатый

Промежуточным материалом между двумя первыми разновидностями является половинчатый чугун. Содержащийся в нем углерод представлен в виде графита и карбида приблизительно в равных долях. Кроме того, в таком сплаве могут присутствовать в незначительных количествах лидебурит (не более 3%) и цементит (не более 1%).

Общее содержание углерода в половинчатом чугуне колеблется 3,5 до 4,2%. Данная разновидность применяется для производства деталей, которые эксплуатируются в условиях постоянного трения. К таковым можно отнести автомобильные тормозные колодки, а также валки для измельчительных станков.

Для еще большего повышения износостойкости в сплав добавляют всяческие присадки.

Ковкий

Этот сплав представляет собой разновидность белого чугуна, который с целью графитизации свободного углерода подвергается специальному обжигу. По сравнению со сталью, такой чугун имеет улучшенные демпфированные свойства. Кроме того, он не столь чувствителен к надрезам и хорошо работает в условиях низких температур.

В таком чугуне массовая доля углерода составляет не более 3,5%. В сплаве он представлен в виде феррита, зернистого перлита, содержащего вкрапления графита или феррито-перлита. Ковкий чугун, как и половинчатый, используют в основном в производстве деталей, эксплуатирующихся в условиях непрерывного трения.

Для повышения эксплуатационных характеристик материала в сплав добавляют магний, теллур и бор.

Источник: http://schemy.ru/info/kakoj-splav-nazyvaetsja-chugunom/

Какой сплав называется чугуном? — Металлы, оборудование, инструкции

Чугун — это сплав железа с углеродом. По процентному содержанию железа содержится более 90%. Количество углерода колеблется в пределах 2,14- 6,67%. Благодаря этому элементу материал имеет высокую твердость, но появляется хрупкость. Это влечет ухудшение ковкости и пластичности. В некоторые виды для улучшения характеристики добавляются легирующие элементы: алюминий, хром, ванадий, никель.

Какой сплав называется сталью

Многие знают, что сталь — это продукт, получаемый в процессе плавки других элементов. Но каких? Что входит в состав стали? На сегодняшний день эта субстанция представляет собой деформируемый сплав железа с углеродом (его количество составляет 2,14%), а также малой долей других элементов.

Общие сведения

Стоит отметить, что сталью называют сплав, имеющий именно до 2,14% углерода в своем составе. Сплав же, в котором есть более 2,14% углерода, уже называется чугуном.

Известно, что состав углеродистой стали и обычной неодинаков. Если в обычный субстрат входит углерод и другие легирующие (улучшающие) компоненты, то в углеродистом продукте легирующих элементов нет. Если же говорить о легированной стали, то ее состав намного богаче.

Для того чтобы улучшить эксплуатационные характеристики данного материала, в его состав добавляют такие элементы, как Cr, Ni, Mo, Wo, V, Al, B, Ti и др.

Важно отметить, что наилучшие свойства этой субстанции обеспечиваются именно за счет добавления легированных комплексов, а не одного или двух веществ.

Провести классификацию рассматриваемого нами материала можно по нескольким показателям:

- Первый показатель — это химический состав стали.

- Второй — это микроструктура, которая также очень важна.

- Конечно же, стали отличаются по своему качеству и способу получения.

- Также каждый вид стали имеет свое применение.

Более подробно состав можно рассмотреть на примере химического состава. По этому признаку различают еще два вида — это легированные и углеродистые стали.

Среди углеродистых сталей существуют три разновидности, главное отличие которых заключается в количественном содержании углерода. Если в состав субстанции входит менее 0,3% углерода, то ее относят к малоуглеродистой. этого вещества в районе от 0,3% до 0,7% переводит конечный продукт в разряд среднеуглеродистых сталей. Если же сплав содержит более 0,7% углерода, то сталь относится к разряду высокоуглеродистых.

С легированными сталями дела обстоят примерно также. Если в составе материала содержится менее 2,5% легирующих элементов, то он считается малолегированным, от 2,5% до 10% — среднелегированным, а от 10% и выше — высоколегированным.

Микроструктура

Микроструктура стали отличается в зависимости от ее состояния. Если сплав является отожженным, то его структура будет делиться на карбидную, ферритную, аустенитную и так далее. При нормализованной микроструктуре субстанции, продукт может быть перлитным, мартенситным или аустенитным.

Состав и свойства стали определяют принадлежность продукта к одному из этих трех классов. Наименее легированные и углеродистые стали — это перлитный класс, средние относятся к мартенситному, а высокое содержание легирующих элементов или углерода переводит их в разряд аустенитных сталей.

Производство и качество

Важно отметить, что такой сплав, как сталь, может включать и некоторые негативные элементы, большое содержание которых, ухудшает показатели продукта. К таким веществам относят серу и фосфор. В зависимости от содержания этих двух элементов состав и виды стали разделяют на следующие четыре категории:

- Рядовые стали. Это сплав обыкновенного качества, содержит до 0,06% серы и до 0,07% фосфора.

- Качественные. вышеуказанных веществ в этих сталях снижается до 0,04% серы и 0,035% фосфора.

- Высококачественные. Содержат всего лишь до 0,025% как серы, так и фосфора.

- Высшее качество сплаву присваивается в том случае, если процентный показатель содержания серы не более чем 0,015, а фосфора — не более 0,025%.

Если говорить о процессе производства рядового сплава, то чаще всего его получают в мартеновских печах или же в бессмеровских, томасовских конвертерах. Разлив данного продукта производится в большие слитки. Важно понимать, что состав стали, ее строение, а также качественные характеристики и свойства определяются именно способом ее изготовления.

Для получения качественной стали также используются мартеновские печи, однако к процессу плавки здесь предъявляют более строгие требования, чтобы получить качественный продукт.

Плавка же высококачественных сталей осуществляется лишь в электропечах. Это объясняется тем, что применение этого типа промышленного оборудования гарантирует практически минимальное содержание неметаллических добавок, то есть снижает процентное соотношение серы и фосфора.

Для того чтобы получить сплав особо высокого качества, прибегают к методу электрошлакового переплава. Производство этого продукта возможно лишь в электропечах. После окончания процесса изготовления эти стали всегда получаются только легированными.

Виды сплавов по применению

Естественно, что изменение состава стали сильно влияет на эксплуатационные характеристики этого материала, а значит меняется и сфера его использования. Существуют конструкционные стали, которые могут применяться в строительстве, холодной штамповке, а также могут быть цементируемыми, улучшаемыми, высокопрочными и так далее.

Если говорить о строительных сталях, то к ним чаще всего относят среднеуглеродистые, а также низколегированные сплавы. Так как применяются они в основном для возведения зданий, то наиболее важной характеристикой для них является хорошая свариваемость. Из цементируемой стали чаще всего изготавливаются различные детали, основным предназначением которых являются работа в условиях поверхностного износа и динамическая нагрузка.

Другие стали

К другим типам стали можно отнести улучшаемую. Этот вид сплава используют только после проведения термообработки. Сплав подвергается воздействию высоких температур для закалки, а после этого подвергается отпуску в какой-либо среде.

К типу высокопрочных сталей относят те, у которых после подбора химического состава, а также после прохождения термообработки прочность достигает практически максимума, то есть примерно вдвое больше, чем у обычного типа этого продукта.

Можно выделить также пружинные стали. Это сплав, который в результате своего производства получил наилучшие качества по пределу упругости, сопротивлению нагрузкам, а также усталости.

Состав нержавеющей стали

Нержавеющая сталь относится к типу легированных. Основное ее свойство — это высокое сопротивление коррозии, которое достигается за счет добавления такого элемента, как хром, в состав сплава. В некоторых ситуациях вместо хрома может быть использован никель, ванадий или марганец. Стоит отметить, что при плавке материала и добавлении в него нужных элементов, он может получить свойства одной из трех марок нержавеющей стали.

Состав этих видов сплава, конечно же, отличается. Самыми простыми считаются обычные сплавы с повышенной устойчивостью к коррозии 08 Х 13 и 12 Х 13. Последующие два типа этого коррозионностойкого сплава, должны обладать высоким сопротивлением не только при нормальных, но и при повышенных температурах.

Источник: https://respect-kovka.com/kakoy-splav-nazyvaetsya-stalyu/