Производство чугуна и стали

Металлы и сплавы по химическому составу делятся на цветные (медь, алюминий, свинец, бронза, латунь и др.) и черные (железо, сталь, чугун). В чистом виде металлы используются редко, а в основном — в виде сплавов.

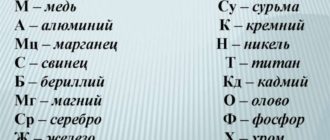

Чугун и сталь это сплавы железа с углеродом, в которых неизбежно наличие примесей других химических элементов:

Сталь: Fe + С (< 2%) + примеси (относительно немного);

Чугун: Fe + С (> 2%) + примеси (больше, чем у стали).

Что общего и в чем различия (табл. 1.3) между этими сплавами?

Основа одна — железо. Главное отличие заключается в том, что чугун имеет повышенное содержание углерода (свыше 2% в чугунах и до 2% в сталях) Граница между этими сплавами проходит по содержанию углерода в сплаве. Так же больше во многих чугунах марганца, серы, фосфора и кремния.

Стали чаще всего более твердые, прочные и износостойкие. Чугуны же более хрупкие, но обладают хорошими литейными свойствами. Сталь является производной от чугуна., т.к. производство её в основном двух стадийное: из железных руд сначала получают чугун, далее из чугуна и стального лома получают сталь.

Таблица 1.3 Сравнительные показатели чугунов и сталей

| № | Наименование показателей | Чугун | Сталь |

| 1 | углерода, % | > 2% | < 2% |

| 2 | S, P, Mn, Si | Много * | меньше |

| 3 | Структура | ледобурит,. | аустенит,феррит, |

| 4 | Хрупкость | более хрупкий * | |

| 5 | Твердость | более твердая * | |

| 6 | Прочность | выше * | |

| 7 | Ковкость | выше * | |

| 8 | Литейные свойства | выше | |

| 9 | Изготовляемые детали | станины, корпуса, | валы, шестерни, |

| 10 | Технология изготовления | литье и механ. обраб. | прокатка и мех. обр. |

* — чаще всего.

Железо в руде находится в виде окислов, оксидов, карбонатов и прочих химических соединений. Кроме того, в руде много (до 30 60%) пустой породы: кварцит (песок), глинистые вещества и др.

Основные железные руды:

1. Магнитный железняк Fe O — оксид (до 65% железа). (Соколовское и Сарбайское месторождения, Курская магнитная аномалия)

2. Красный железняк Fe O — оксид (до 60% железа). ( Криворожское месторождение, Курская магнитная аномалия)

3. Бурый железняк n Fe O х mH 2 O — карбонат (до 55% железа). (Лисаковское месторждение)

4. Шпатовый железняк Fe C O 3 — углекислая соль (до 40% железа). ( Криворожское месторождение)

Почти половина разведанных мировых запасов железа находится на территории государств СНГ. Добывалось и производилось чугуна и стали в бывшем СССР больше всех в мире.

Причинами этого «достижения» были: несовершенство конструкций и низкая надежность машин и оборудования; низкое качество выплавляемых чугунов и сталей; огромные территории; большая протяженность дорог и коммуникаций; низкая эффективность сельскохозяйственного производства, строительных и дорожных работ.

Всё это требовало намного больше металла, чем в других странах. И кроме того, зарытого металла в земле на стройках, брошенного на свалках, в лесах, болотах и на полях было больше всех в мире.

В историческом плане производство черных металлов развивалось по следующим этапам:

1. Сыродутный процесс (1500 лет до н. э.). Производительность процесса очень низкая, получали за 1 час всего до 0,5 0,6 кг железа. В кузнечных горнах железо восстанавливалось из руды углём при продувке воздухом (рис. 1.19) с помощью кузнечных мехов.

Сначала при горении древесного угля образовывалась окись углерода

C + O2 Ù C O,

которая и восстанавливала чистое железо из руды

C O + Fe Ù Fe + C O2.

В результате длительной продувки воздухом из кусочков руды получались практически без примесей кусочки чистого железа, которые сваривались между собой кузнечным способом в полосу, которые далее использовались для производства необходимых человеку изделий.

Это технически чистое железо содержало очень мало углерода и мало примесей (чистый древесный уголь и хорошая руда), поэтому оно хорошо ковалось и сваривалось и практически не корродировало. Процесс шел при относительно невысокой температуре (до 11001350 °С),металл не плавился, т. е. восстановление металла шло в твердой фазе. В результате получалось ковкое (кричное) железо.

Просуществовал этот способ до XIV века, а в несколько усовершенствованном виде до начала XX века, но был постепенно вытеснен кричным переделом.

Отсюда следует, что исторически самым первым сварщиком металлов был кузнец, а самый первый способ сварки- это кузнечная сварка.

2. С увеличением размеров сыродутных горнов и интенсификацией процесса возрастало содержание углерода в железе, температура плавления этого сплава (чугуна) оказывалась ниже, чем у более чистого железа и получалась часть металла в виде расплавленного чугуна, который как отход производства вытекал из горна вместе со шлаком.

В XIV век в Европе был разработан двухступенчатый способ получения железа (маленькая домна, далее кричной процесс). Производительность увеличилась до 40 50 кг/час железа. Использовалось водяное колесо для подачи воздуха. Кричный передел -это процесс рафинирования чугуна (снижение количества C, Si, Mn) с целью получения из чугуна кричного (сварочного) железа.

3.В конце XVIII века в Европе начали использовать минеральное топливо в доменном процессе и в пудлинговом процессе. При пудлинговом процессе каменный уголь сгорает в топке, газ проходит через ванну, расплавляет и очищает металл. В Китае даже раньше, в X-ом веке, выплавляли чугун, а далее получали сталь процессом пудлингования. Пудлингование- это очистка чугуна в пламенной печи.

При очистке железные зерна собираются в комья. Пудлиновщик ломом много раз переворачивает массу и делит ее на 35 частей –криц. В кузнице или прокатной машине свариваются зерна и получают полосы и другие заготовки. Используются уже паровые машины вместо водяного колеса. Производительность возрастает до 140 кг сварочного железа в час.

4.В конце XIX века — почти одновременно внедряются три новых процесса получения стали: бессемеровский, мартеновский и томасовский. Производительность плавки стали возрастает резко (до 6 тн/час).

В середине XX века: внедряются кислородное дутье, автоматизация процесса и непрерывная разливка стали.

При сыродутном, кричном и пудлинговом процессах железо не плавилось (технический уровень того времени не давал возможность обеспечить температуру его плавления). Продувка кислородом расплавленного металла в бессемеровском конверторе из -за резкого увеличения поверхности соприкосновения металла с окислителем (кислородом) в тысячу раз ускоряет химические реакции по сравнению с пудлинговой печью.

В сыродутном и кричном процессах получали одностадийным методом ковкое, сварочное железо (малоуглеродистую сталь), причём имеющее небольшое количество примесей, поэтому весьма стойкое к коррозии. Сейчас в стадии развития находится одностадийный процесс производства стали: обогащение руд (получение окатышей, содержащих 90 95% железа) и выплавка стали в электропечи.

Современное производство чугуна и сталей выполняется по следующей схеме (рис. 1.20).

Производство чугуна

Чугун выплавляется в домнах. Это сложное инженерное сооружение, работающее непрерывно в течение 5..10 лет.

Печь работает по принципу противотока. Сверху загружается руда, флюсы и кокс, а снизу подается воздух.. Кокс служит для нагревания и расплавления руды, а также участвует в восстановлении железа из окислов руды. В коксе должно быть минимум серы и фосфора.

Флюсы (известняки, кремнеземы.) необходимы для получения шлаков При сгорании топлива образуется окись углерода, которая и является главным восстановителем железа.

Восстановление железа происходит от высших окислов к низшим и, в конечном итоге, к металлу:

Fe2 O3 ® Fe3 O4 ® Fe O ® Fe

окисью углерода СО и твердым углеродом С. Восстановление марганца, кремния и других элементов выполняется также коксом.

Продуктами доменного производства являются:

чугун передельный, содержащий 44,5% С, 0,60,8 % Si, 0,251,0% Mn, до 0,3 % S и до 0,05% Р;

чугун литейный, содержащий Si около 3% ;

ферросплавы: ферросилиций (9 13% Si) и ферромарганец (70 75 % Mn), предназначенные для раскисления и легирования сталей;

шлаки, используемые для производства шлаковаты, шлакоблоков, цемента.

Производство стали

Чтобы получить сталь из чугуна надо уменьшить в нем количество углерода, марганца, серы и фосфора. Сталь получают в кислородных конверторах, мартеновских печах и электропечах.

Конвертор (рис. 1.21) —это сосуд грушевидной формы, футированный внутри огнеупорным кирпичом и подвешенный на двух кронштейнах.

Жидкий чугун (12501400 °С), полученный в домне, с помощью ковша заливают в конвертор, Для получения шлака добавляют в конвертор железную руду и известь, боксит и плавиковый шпат. В конвертор снизу подается воздух, или сверху –кислород. Процесс получения стали проходит быстро, при этом отчетливо видны три периода (рис. 1.22).

В первые 4 5 минут процесса окисляется железо

Fe + O2 ® FeO.

Далее, образовавшаяся окись железа окисляет кремний и марганец:

Источник: http://www.npokz.ru/tekhnicheskaja-informatsija/svarka-metallov/proizvodstvo-chuguna-i-stali/

Сталь: получение стали, процесс и способы. Технология получения стали

Стальные изделия даже на фоне активного распространения высокопрочных пластиков сохраняют свои позиции на рынке. Углеродистые сплавы с разными характеристиками используются в приборо- и автомобилестроении, строительстве и на производствах.

Уникальное сочетание упругости и прочности делает материал выгодным с точки зрения длительной эксплуатации. Соответственно, изделия служат дольше и дешевле обходятся в обслуживании. Но и это не все достоинства, которыми обладает сталь.

Получение стали с применением современных технологий позволяет наделять структуру металла и дополнительными свойствами.

Общие сведения о технологиях производства

задача технолога заключается в обеспечении процесса, при котором в заготовке уменьшается содержание углерода и всевозможных примесей, например серы и фосфора. Основой для заготовки выступает чугун.

Стоит отметить, что печи для изготовления чугуна появились еще в средних веках, в то время как первое получение стали было реализовано только в 1885 г., и по сей день методы производства сплава развиваются и улучшаются.

Различия в подходах к процессу преимущественно обусловлены способом окисления углерода.

В качестве исходного материала используется литейный чугун. Он может быть применен в твердом или расплавленном виде. Также могут применяться железосодержащие изделия, получение которых осуществлялось путем прямого восстановления. Практически все способы получения стали в том или ином виде также предусматривают процесс рафинирования от примесей. Например, конвертерная технология обеспечивает их выдувание кислородом.

Сфера применения

Низкоуглеродистые сплавы широко используются различными направлениями промышленности и производства.

По виду профиля классифицируют следующие группы выпускаемой продукции:

- Плоский листовой прокат. Рифлёная, толстолистовая, тонколистовая, широкополосовая, полосовая продукция.

- Равнополочные, неравнополочные угловые профили.

- Швеллеры.

- Трубы, круглого, квадратного, прямоугольного сечения.

- Тавры, двутавры. Балки двутавровые широкополочные, обыкновенные.

- Профилированный металлический лист различной толщины.

Самый большой сегмент продукции составляет плоский листовой прокат, полосы. Холодной штамповкой получают высокопрочную проволоку, пружины, рессоры для машиностроения. Детали и заготовки легко свариваются, получили большое распространение в строительной отрасли производства, автомобилестроении. Из низкоуглеродистых сплавов изготавливают кузовные детали, оси, топливные баки, рамы сельскохозяйственных машин и многие другие детали, постоянно встречающиеся в повседневной жизни.

Конвертерный метод

При таком способе в качестве основы может применяться расплавленный чугун, а также примеси и отходы в виде руды, металлического лома и флюса. Сжатый воздух подается через технологические отверстия на подготовленную основу, способствуя выполнению химических реакций.

Также в процессе участвует тепловое воздействие, при котором происходит окисление кислорода и примесей. Особое значение имеют и характеристики печного сооружения, в котором обрабатывается сталь. Получение стали может происходить в агрегатах с разной футеровкой – наиболее распространены способы защиты конструкций огнеупорным кирпичом и доломитовой массой.

По типу футеровки конвертерный метод подразделяется также на два других способа: томасовский и бессемеровский.

Виды чугуна

Как видите, вопрос о том, как получить чугун в домне, относительно несложен. В конечном итоге, однако, из печи может выходить материал, немного отличающийся по химическому составу и физическим свойствам. Все чугуны в основном подразделяются на две разновидности: передельные (белые) и литейные (серые). Первый тип используется как сырье при производстве сталей. Литейный применяют для получения разного рода чугунных изделий, пользующихся на рынке неплохим спросом.

Томасовский способ

Особенностью данного метода является тщательная переработка чугуна, содержащего до 2 % фосфорных примесей. Что касается техники футеровки, то ее реализуют с применением оксидов кальция и магния. Благодаря этому решению шлакообразующие элементы наделяются избыточным количеством оксидов. Процесс фосфорного горения выступает одним из ключевых источников тепловой энергии в данном случае.

К слову, сгорание 1 % фосфорного наполнения повышает температуру печи на 150 °C. Томасовские сплавы отличаются малым содержанием углерода и чаще всего применяются в качестве технического железа. В дальнейшем из него изготавливают проволоку, кровельное железо и т. п.

Кроме того, получение стали (чугунов) может применяться для выработки фосфористого шлака с целью дальнейшего использования в качестве удобрения на почвах с повышенной кислотностью.

Половинчатый

Промежуточным материалом между двумя первыми разновидностями является половинчатый чугун. Содержащийся в нем углерод представлен в виде графита и карбида приблизительно в равных долях. Кроме того, в таком сплаве могут присутствовать в незначительных количествах лидебурит (не более 3%) и цементит (не более 1%).

Общее содержание углерода в половинчатом чугуне колеблется 3,5 до 4,2%. Данная разновидность применяется для производства деталей, которые эксплуатируются в условиях постоянного трения. К таковым можно отнести автомобильные тормозные колодки, а также валки для измельчительных станков. Для еще большего повышения износостойкости в сплав добавляют всяческие присадки.

Бессемеровский способ

Этот способ предполагает переработку основ, в которых содержится небольшое количество серы и фосфора. Но при этом отмечается и высокое содержание кремния – порядка 2 %. В процессе продувания в первую очередь происходит окисление кремния, что способствует интенсивному выделению тепла. В итоге температура в печи повышается до 1600 °C.

Окисление железа происходит также интенсивно по мере сгорания углерода и кремния. При бессемеровском способе процесс получения стали предусматривает полный переход фосфора в сталь. Все реакции в печи идут быстро – в среднем 15 мин.

Связано это с тем, что кислород, выдуваемый через чугунную основу, вступает в реакции с соответствующими веществами по всему объему. Готовая же сталь может содержать высокую концентрацию монооксида железа в растворенном виде. Данная особенность относится к минусам процесса, так как общее качество металла понижается.

По этой причине технологи рекомендуют перед разливкой раскисливать сплавы при помощи специальных компонентов в виде ферромарганца, ферросилиция или алюминия.

Процесс агломерации

Собственно, как получают чугун, рассмотрим чуть ниже. Сейчас же поговорим о том, как подготавливается руда для его выплавки непосредственно на металлургических производствах.

Если для переплавки будет использован обычный дробленый материал, производительность доменной печи резко упадет. Дело в том, что такая шихта имеет низкую степень газопроницаемости. Поэтому перед загрузкой в домну руда в обязательном порядке проходит процесс агломерации.

Выполняется эта процедура в специализированных цехах металлургических комбинатов и представляет собой процесс спекания породы в куски определенного, наиболее подходящего для выплавки чугуна размера. Происходит слипание при высокой температуре, достаточной для легкого расплавления поверхности частиц шихты.

В результате последние просто-напросто склеиваются друг с другом, образуя куски. При этом предварительно руда смешивается с углем. В результате горения последнего и достигается необходимая для получения кусков температура.

Стимулируется процесс агломерации путем пропускания через слой руды с углем потоков воздуха (сверху вниз).

Для получения агломерата может использоваться не только руда. Иногда его делают также из небольших кусков железа. Его сплав с каким веществом позволяет получить чугун, будет рассмотрено ниже. Конечно же, для производства этого металла используется не железо в чушках. Переплавляют на чугун обычный металлолом.

Получение в мартеновских печах

Если в случае с конвертерным способом изготовления металла предусматривается обеспечение выжига воздушным кислородом, то мартеновский способ требует включения в технологический процесс железных руд и ржавого лома. Из этих материалов образуется кислород оксида железа, который также способствует выгоранию углерода.

Сама же печь включает в основу конструкции плавильную ванну, которая закрывается жаропрочной кирпичной стенкой. Также предусматривается несколько камер регенераторов, обеспечивающих предварительный прогрев воздушной массы и газа. Регенерирующие блоки оснащаются специальными насадками, выполненными из огнестойкого кирпича.

Как и конвертеры, мартеновские плавильники функционируют периодически. По мере закладки новых партий шихты, то есть чугунной основы, поэтапно производится и сталь. Получение стали происходит медленно, так как переработка чугуна занимает около 7 ч.

Но зато мартены позволяют регулировать химические свойства сплава путем внесения железных добавок в разных пропорциях – для этого используются руда и лом. На завершающей стадии формирования металла работа печи останавливается, шлак сливают, после чего добавляется раскислитель.

Кстати, в такой печи можно получать и легированные стали.

Ковкий

Этот сплав представляет собой разновидность белого чугуна, который с целью графитизации свободного углерода подвергается специальному обжигу. По сравнению со сталью, такой чугун имеет улучшенные демпфированные свойства. Кроме того, он не столь чувствителен к надрезам и хорошо работает в условиях низких температур.

Предлагаем ознакомиться: Почему дымит печь в доме или бане и что делать в этой ситуации » Сделай камин

В таком чугуне массовая доля углерода составляет не более 3,5%. В сплаве он представлен в виде феррита, зернистого перлита, содержащего вкрапления графита или феррито-перлита. Ковкий чугун, как и половинчатый, используют в основном в производстве деталей, эксплуатирующихся в условиях непрерывного трения. Для повышения эксплуатационных характеристик материала в сплав добавляют магний, теллур и бор.

Электротермический способ

На сегодняшний день электротермическое получение сталей считается наиболее эффективным. Так, по сравнению с мартеновскими печами и конвертером данная методика обеспечивает возможность более точного контроля качества стали – в том числе за счет регуляции химического состава.

Отдельного внимания заслуживает и взаимодействие печных камер с воздушной средой. Электротермическая технология получения стали предусматривает минимальный доступ к воздуху, обуславливая уже другие преимущества.

Например, это позволяет минимизировать скопления монооксида железа и посторонних частиц в сплаве, а также обеспечивать более эффективное выгорание фосфора и серы.

Высокий температурный режим на уровне 1650 °C дает возможность выполнять плавку проблемных шлаков, которые требуют термического воздействия на повышенных мощностях. Также в электропечах можно осуществлять легирование стали за счет тугоплавких металлов, среди которых вольфрам и молибден. Однако есть и серьезный недостаток у данного метода получения сталей. Используемые печи требуют больших объемов энергии, что делает этот процесс самым дорогим.

Разновидности

Что такое чугун и как его получают, мы уже выяснили, теперь разберемся с классификацией этого материала. Описанным выше путем получают передельный и литейный чугун.

Передельный чугун используется в производстве стали по кислородно-конвертерному пути. Этот вид отличается низким содержанием кремния и марганца в сплаве. Литейный чугун применяют в производстве всяческой продукции. Он делится на пять видов, каждый из которых рассмотрим отдельно.

Зависимость свойств металла от элементной базы

Эксплуатационные качества стали определяются набором химических элементов, которыми был наделен сплав в ходе изготовления. Одним из ключевых компонентов, благодаря которым данный металл обретает свои основные свойства в виде твердости и прочности, является углерод. Чем он выше, тем надежнее сталь.

Марганец с кремнием особого влияния на качества материала не оказывают, но их использование необходимо в изготовлении некоторых марок стали для выполнения процесса раскисления. Негативное же воздействие на формирование изделия оказывают сера и фосфор. В зависимости от того, по какой технике выполнялось получение, состав стали может иметь разные концентрации данных элементов.

В любом случае сера повышает ломкость металла, а также уменьшает свойства прочности и пластичности. Фосфор, в свою очередь, наделяет сталь хладноломкостью, которая в процессе эксплуатации может быть выражена хрупкостью.

Источник: https://instanko.ru/drugoe/izgotovlenie-stali.html

Как из чугуна сделать сталь?

В состав чугуна входят железо, углерод и разнообразные примеси, которые придают сплаву определенные свойства. Массовая доля углерода в материале должна быть не менее 2,14%, иначе это будет не чугун, а сталь. Этот элемент придает сплаву повышенную твердость, но снижает его ковкость и пластичность.

Поэтому чугун является достаточно хрупким материалом. Из других постоянных примесей стоит выделить кремний, марганец, серу и фосфор. В некоторые марки чугуна вводят дополнительные присадки, которые позволяют придать сплаву дополнительные свойства.

В качестве легирующих элементов используются хром, никель, ванадий и алюминий.

Плотность чугуна составляет 7,2 грамма на сантиметр кубический. Это является достаточно высоким показателем для металлов и их сплавов. Чугун отлично подходит для литья при производстве разнообразных изделий для всех отраслей промышленности. По этому показателю он незначительно уступает сталям некоторых марок, превосходя все остальные сплавы железа.

Температура плавления чугуна составляет 1200 градусов по Цельсию, что на 250-300 градусов ниже, чем необходимо для плавления стали. Это связано с повышенным содержанием углерода и как следствие его менее тесной связью с атомами железа на межмолекулярном уровне.

При выплавке чугуна и последующей кристаллизации весь углерод не успевает внедриться в структурную решетку железа, поэтому чугун получается хрупким. Его не используют для производства продукции, которая будет эксплуатироваться под воздействием постоянных динамических нагрузок.

Зато он идеально подходит для деталей, к которым предъявляется требование повышенной прочности.

Технология получения чугуна

Получение чугуна — очень материалоемкий процесс, требующий серьезных затрат. На получение одной тонны сплава уходит около 550 килограмм кокса и 900 литров воды. Затраты руды зависят от содержания в ней железа.

Обычно используется сырье с массовой долей элемента не менее 70%, так как обработка более бедных руд экономически неоправданна. Такое сырье сначала проходит процедуру обогащения, а уже потом отправляется на переплавку. Производство чугуна проходит в доменных печах.

Лишь около 2% от всего производимого в мире материала выплавляется в электропечи.

Технологический процесс состоит из нескольких взаимосвязанных этапов. На первом этапе в доменную печь загружают руду, которая содержит так называемый магнитный железняк (соединение двухвалентного и трехвалентного оксидов железа).

Также в качестве сырья могут использоваться руды с содержанием водной окиси железа или его солей. Вместе с сырьем в печь загружают коксующиеся угли, которые предназначены для создания и поддержания высокой температуры.

Кроме того продукты их горения принимают участие в химических реакциях в качестве восстановителей железа.

Дополнительно в топку подает флюс, который выступает в качестве катализатора и помогает породам быстрее плавиться, освобождаю тем самым железо. Стоит отметить, что перед попаданием в доменную печь руда проходит специальную предварительную обработку.

Они измельчается при помощи дробильной установки, так как мелкие частицы быстрее расплавятся. Затем ее промывают, чтобы удалить все лишние элементы, которые не содержать металла.

После этого высушенное сырье проходит обжиг в специальных печах, который позволяет удалить из соединений серу и другие чужеродные элементы.

Когда доменная печь загружена и готова к эксплуатации начинается второй этап производства. После запуска горелок кокс начинает разогревать сырье, выделяя при этом углерод, который, проходя через воздух, реагирует с кислородом и образует оксид. Этот оксид активно участвует в восстановлении железа из соединений, находящихся в руде. При этом, чем больше газа становится в печи, тем слабее протекает химическая реакция.

После достижения определенной пропорции она им вовсе прекращается. Избыток газов используется как топливо для поддержания температуры в печи. Такой подход имеет несколько положительных моментов. Во-первых, снижаются затраты ископаемого горючего, что несколько удешевляет производство продукции.

А, во-вторых, продукты горения не выбрасываются в атмосферу, загрязняя ее вредными примесями, а продолжают свое участие в технологическом процессе.

Избыток углерода смешивается с расплавом и, поглощаясь железом, образует чугун. Все не расплавившиеся элементы породы всплывают на поверхность и удаляются из материала. Отходы называют шлаком, который затем пойдет на производство других материалов. После удаления всех лишних частиц в расплав при необходимости добавляют разнообразные присадки. Таким способом получают два вида сплавов: передельный и литейный чугун.

Разновидности чугуна

Передельный материал используется для производства стали кислородно-конвертерным способом. Этот вид характеризуется низким содержанием марганца и кремния в составе сплава. Литейный чугун идет на производство разнообразной продукции. Он делится на пять разновидностей, который стоит рассмотреть более детально.

Белый чугун является сплавом, в котором избыточная часть углерода содержится в виде цементита или карбида. Свое название он получил за характерный белый цвет в районе излома. Массовая доля углерода в нем составляет более 3%.

Этот материал характеризуется повышенной ломкостью и хрупкостью, поэтому его использование весьма ограничено.

Применяется данный вид при производстве простых деталей, которые работают в статических условиях и не несут дополнительной нагрузки. Добавление в сплав легирующих присадок позволяет повысить технические характеристики материала. Для этих целей используется никель или хром, реже алюминий и ванадий.

Марка данной разновидности, которая носит название «сормайт» используется в качестве нагревательного элемента в различных устройствах. Она обладает хорошими показателями удельного сопротивления и без проблем работает при температурах до 900 градусов по Цельсию.

Из белого чугуна изготавливают ванны для бытовых нужд.

Серый чугун — наиболее распространенная разновидность материала, которая применяется во многих отраслях народного хозяйства. В этом сплаве углерод присутствует в виде графита, перлита или феррито-перлита. Массовая доля углерода находится на уровне 2,5%.

Материал обладает высокой для чугуна прочностью, поэтому используется для производства деталей, имеющих циклическую нагрузку определенного уровня. Из него изготавливают втулки, корпуса различного промышленного оборудования, кронштейны, зубчатые шестеренки.

Графит значительно улучшает действие смазки и снижает влияние трения, так что детали обладают повышенной стойкостью к этому виду износа. При необходимости эксплуатации в агрессивных средах в состав серого чугуна вводятся дополнительные элементы, которые позволят выдержать негативное воздействие.

К ним можно отнести никель, хром, молибден, бор, сурьму, медь. Эти элементы позволяют защитить чугун от влияния коррозии.

Также некоторые из них повышают уровень графитизации свободного углерода в сплаве, что позволяет создать защитный барьер, через который не могут пробиться какие-либо разрушающие элементы.

Половинчатый чугун является промежуточным материалом между первыми двумя разновидностями. В нем часть углерода содержится в виде графита, а часть — в виде карбида. Также в сплаве могут в незначительных долях присутствовать цементит (до 1%) и лидебурит (до 3%). Массовая доля углерода в материале составляет 3,5-4,2%.

Эта разновидность используется для производства деталей, которые будут проходить эксплуатацию в условиях постоянного трения. К ним относятся тормозные колодки для автомобильной промышленности и разнообразные измельчительные валки для станков. Для повышения износостойкости в сплав по традиции вводятся легирующие присадки.

Ковкий чугун является разновидностью белого сплава, который был подвергнут специальному отжигу с целью графитизации свободного углерода в составе материала. Этот вид обладает улучшенными демпфированными свойствами по сравнению со сталью. К тому же он менее чувствителен к надрезам и хорошо проявляет себя в работе при низких температурах.

Углерод, массовая доля которого составляет до 3,5%, находится в сплаве в виде феррита, феррито-перлита или зернистого перлита с вкраплениями графита. Используется данный материал в автомобильной промышленности для изготовления деталей, работающих в условиях постоянного трения.

Для повышения его эксплуатационных характеристик в сплав добавляют магний, бор и теллур.

Высокопрочный чугун получается в результате образования в сплаве шаровидной формы включения графита в металлическую решетку. Это ослабляет металлическую основу кристаллической решетки и приводит к появлению улучшенных механических свойств.

Процесс образования шаровидного графита производится путем введения в сплав магния, церия, иттрия и кальция. По своим техническим характеристикам материал очень близок к высокоуглеродистой стали. Он хорошо поддается литью и способен заменять стальные литые элементы в механизмах.

Высокий уровень теплопроводности позволяет использовать данный вид при изготовлении отопительных приборов и трубопроводов.

Какие трудности испытывает чугунная промышленность?

Перспективы развития чугунной промышленности выглядят не особо радужно. Высокий уровень затрат на производство одной тонны материала и большое количество отходов заставляют промышленников искать более дешевые заменители.

Быстрое развитие науки уже сейчас позволяет получать лучшие сплавы при меньших затратах. А в условиях глобальной экологической опасности не обращать внимания на загрязняющий фактор производство недопустимо.

Поэтому металлурги по всему миру отказываются от доменных печей в пользу электрического оборудования.

Но перевести выплавку чугуна на эти рельсы в кратчайшие сроки физически невозможно. Это потребует колоссальных финансовых затрат, которые не потянет ни одно государство.

Так что остается лишь ждать, как скоро промышленники сумеют наладить массовый выпуск новых сплавов. Полностью отказаться от чугуна в ближайшие десятилетия, конечно, не получится, но его мировое производство неуклонно будет снижаться.

Эта тенденция наблюдается уже в течение последних 5-7 лет.

Источник: https://varimtutru.com/kak-iz-chuguna-sdelat-stal/

Состав и структура, а также особенности производства чугуна

Чугун – это важный продукт черной металлургии, от которого зависит эффективность работы многих отраслей промышленности. Основные особенности и способы его производства рассмотрим в этой статье.

Производство чугуна и стали — важная отрасль в жизни страны. И для начала мы поговорим про состав первого металла.

Чугун делают из железосодержащей руды. После производства чугун имеет следующий состав:

- Железо, в состав которого входит углерод.

- Марганцевую примесь.

- Серную примесь.

- Фосфорную примесь.

- Кремневую примесь.

Процентное содержание углерода в чугуне составляет примерно 2,14%.

Чугун бывает несколько видов: белый и серый. Каждый вид имеет индивидуальный состав и структуру.

Данное видео расскажет о составе чугуна и стали, а также нюансах их производства:

Благодаря особенностям состава белый чугун имеет светлый оттенок. Рассмотрим состав белого чугуна:

- Цементит (в этом состоянии здесь находится углерод).

- Перлит.

- Ледебурит.

- Кремний.

- Фосфор.

- Марганец.

- Сера.

Серый вид

В составе серого чугуна отсутствует один компонент (ледебурит). Серый чугун состоит из:

- Графита (в этом виде здесь представлена некоторая часть углерода).

- Перлита.

- Кремния.

- Фосфора.

- Марганца.

- Серы.

Углерод и иные компоненты

- Самый главный элемент в чугуне, конечно же, углерод. В зависимости от его количественного содержания получается материал различного сорта.

- После углерода, на втором месте стоит кремний. Его процентное содержание влияет на мягкость, текучесть и литейный свойства материала.

- Благодаря такому элементу, как марганец, чугун приобретает прочность.

- Наличие фосфора в материале делает его способным быстро образовывать трещины в холодных отливках. Кроме этого, эта примесь существенно снижает механические свойства чугуна. Из-за фосфора чугун получается твердым и очень прочным. Но такой чугун не используют для производства деталей, от которых требуется повышенная прочность.

- Самое вредная примесь – это сера. Ее наличие отрицательно влияет на тугоплавкость и жидкотекучесть материала.

Если разломить белый и серый чугун, то можно увидеть совершенно разные структуры.

Визуально структуру серого чугуна можно представить в виде металлической матрицы с кристаллами графита. Матрица может иметь совершенно разный вид. Различают:

- Ферритный вид (в составе структуры нет связанного углерода).

- Феррито-перлитный вид (есть связанный углерод в количестве до 0,8%).

- Перлитный вид (количество углерода 0,8%).

На структуры влияет температура. В случае быстрого охлаждения получается перлитная структура, а в случае медленного – ферритная.

Графит

В зависимости от формы графита различают:

- Ковкий чугун (кристаллы графита имеют хлопьевидную форму).

- Высокопрочный чугун (кристаллы графита имеют сферическую форму).

- Обыкновенный серый чугун (графит имеет пластинчатую форму).

Графит может включаться в структуру серого чугуна различным способом. В зависимости от этого чугун бывает:

- С гнездообразной структурой.

- С игольчатой структурой.

- С пластинчатой прямолинейной структурой.

- С пластинчатой завихренной структурой.

Если сравнивать между собой белый и серый чугун, то наиболее применяемым является серый. Белый чугун проблематично порезать, он трудно отливается. К тому же ему свойственны твердость и хрупкость.

Химический состав

Чугуны могут изготавливаться по назначению. В зависимости от назначения и определенного химического состава, чугуны бывают:

- Высокопрочные. Высокопрочный чугун получают путем введения в серый чугун (состояние жидкое) специальных добавок. Его используют для очень ответственных деталей. Высокопрочным чугуном часто заменяют сталь.

- Ковкие. Ковкий чугун получают из белого. Для производства применяют термообработку. Ковкий чугун обладает хорошей вязкостью, высокой пластичностью, повышенным сопротивлениям к ударам и растяжением.

- Легированные. Легированный чугун содержит практически все элементы. То есть в его состав входит титан, хром, никель, сера. Материал отличается износостойкостью, твердостью и прочностью. Такой вид чугунов преимущественно используют для производства деталей машин с высокими механическими свойствами. В зависимости от преобладающего элемента чугуны бывают никелевые, хромистые и титановые.

- Специальные (ферросплавы). В специальном чугуне присутствует высокое содержание нескольких элементов: это кремний и марганец. Такие чугуны в основном идут для плавки стали и позволяют удалить из стали вредную примесь (кислород).

Далее рассмотрены литейное, доменное и иные процессы в производстве чугуна, а также указаны исходные материалы для этого.

О производстве чугуна и стали расскажет данный видеоролик:

Для производства чугуна необходима огромная доменная печь. Габаритные размеры такой печи впечатляют: высота 30 метров, внутренний диаметр 12 метров.

- Самая широкая часть доменной печи носит название – распар.

- Нижнюю часть называют горном (через нее в печь попадает горячий воздух).

- Самая верхняя часть доменный печи называется шахта. Она имеет верхнее отверстие, которое носит название калашник. Калашник закрывается специальным затвором.

В основе работы доменной печи лежит противоток. Воздух подается снизу, а материалы (кокс, флюсы и руда) заправляются сверху. Кокс необходим для нагрева, расплавления и восстановления руды. Без флюса не сможет образоваться шлак. А руда – это основное сырье для производства чугуна.

Кроме доменной печи для производства чугуна обязательно потребуются:

- вагонетки,

- специальный кран,

- бункеры,

- транспортеры

- и другое, в условиях металлургического завода.

Совокупность веществ

В состав железной руды входит рудное вещество и пустая порода, которая состоит: из песчаника с примесью глинистых веществ, из кварцита, из известняка и из доломита. Под рудным веществом подразумевают карбонаты железа, окислы и силикаты.

В руде может присутствовать разное количество рудного вещества. В зависимости от этого она бывает богатая и бедная. Бедную руду отправляют на обогащение, а богатую сразу используют в производстве.

Железные руды бывают нескольких видов:

- Бурый железняк. В состав входит железо в форме водных окислов. Общее процентное содержание железа составляет 25-50%. Пустая порода такого железняка может быть кремнисто-глиноземной и отличаться глинистостью.

- Красный железняк. Материал имеет второе название – гематит. Железо в структуре этого железняка представлено в форме безводной окиси. В таком железняке очень мало вредных примесей, а самого железа содержится 45-55%. Цвет руды располагается в диапазоне от темно-красного до темно-серого.

- Магнитный железняк. Железо представлено в форме закиси-окиси и составляет от общего количества 30-37%. У такой руды черный или темно-серый цвет. Пустая порода представляет собой кремнеземистую массу с другими окислами.

- Шпатовый железняк. Имеет второе название сидерит. Цвет у этого вещества грязно-серый или желтовато-белый. Этот материал легко поддается восстановлению. Железняк достаточно легко окисляется и переходит в форму бурого известняка. Железо в шпатовом железняке представлено в форме углекислой соли.

В процессе производства чугуна используются марганцевые руды. Их закладывают в шихту для увеличения в чугуне количества марганца.

О том, какие вещества являются сырьем для производства чугуна, читайте ниже.

Расчет

Для производства чугуна в количестве одной тонны потребуется:

- Три тонны железистой руды.

- Одна тонна топливного кокса.

- Флюс (количество зависит в зависимости от типа руды).

- Двадцать тонн воды.

Далее рассмотрена технология производства чугуна.

Технологии

Технология производства чугуна состоит из следующих стадий:

- Подготовка руды. Суть ее заключается в пересортировке руды по размеру кусков и химическому составу. Руду крупных размеров дробят на более мелкие части, а фракции в виде пыли или мелких частиц, наоборот, окусковывают. В основе процессе окускования лежит агломерация, в процессе которой происходит спекание шихты и образование пористого продукта. Так же на этом этапе проводят процедуру обогащения бедных руд. В процессе переработки большая часть пустой породы удаляется, содержание железа увеличивается.

- Подготовка топлива. Кокс подвергают грохочению. В результате этого процесса удаляется ненужная мелочь, которая может привести к потери тепла в процессе плавки.

- Подготовка флюсов. Флюс так же измельчают и отсеивают мелочь. После этого все материалы загружаются в печь.

- Доменный процесс производства. Доменную печь заправляют коксом, затем агломератором (руда спеченная с флюсом) и снова коксом. Температура для выплавки поддерживается благодаря вдуванию подогретого воздуха. В горне сгорает кокс и образуется углекислый газ. СО2 проходит через кокс и образует СО. Окись углерода восстанавливает основную часть руды. При восстановлении железо становится твердым. Оно постепенно переходит в более горячую часть доменной печи, где растворяет внутри себя углерод. В результате образуется чугун. Жидкий чугун вытекает в специальные ковши, откуда его выливают в предназначенные для него формы или сборники-смесители.

Доменная печь работает в непрерывном режиме. Одновременно с производством чугуна восстанавливается марганец, кремний и другие примеси.

Кратко о производстве и производителях (изготовителях) чугуна в России и странах мира расскажет заключительный раздел статьи.

Доменное производство чугуна

На долю мировых производителей чугуна приходится около 900 млн. тонн продукции в год. Если сравнивать объемы производства, то лидирует: Китай (550 млн. тонн чугуна за год), затем Япония (уже 69 млн. тонн), после Россия (45 млн. тонн), Индия (29 млн. тонн в год) и Южная Корея (27 млн. тонн).

- В Китае чугун и сталь производят на пяти комбинатах: Баотоусский, Баошанский, Шунганский, Аньшанский и Уханьский.

- Самыми крупными предприятиями России в области переработки чугуна считаются Магнитогорский, Челябинский комбинат, ООО «Уральская сталь», Череповецкий металлургический комбинат, Новокузнецком металлургическим комбинатом и другие.

Доменное изготовление чугуна подробно рассмотрено в этом видео:

Источник: http://stroyres.net/metallicheskie/vidyi/chyornyie/chugun/proizvodstvo-i-syire.html

Что такое чугун? Свойства, состав, получение и применение :

Многие знают о таком материале как чугун и его прочностных характеристиках. Сегодня мы с вами углубим эти знания и выясним, что такое чугун, из чего он состоит, каких видов бывает и как производится.

Состав

Что такое чугун? Это сплав из железа, углерода и разнообразных примесей, благодаря которым он обретает необходимые свойства. Материал должен иметь в своем составе не менее 2,14% углерода. В противном случае, это будет сталь, а не чугун. Именно благодаря углероду чугун обладает повышенной твердостью. Вместе с тем, данный элемент снижает пластичность и ковкость материала, придавая ему хрупкость.

Кроме углерода, в состав чугуна в обязательном порядке входят: марганец, кремний, фосфор и сера. В некоторые марки также вносят дополнительные присадки, для придания материалу специфических свойств. Среди часто используемых легирующих элементов можно отметить: хром, ванадий, никель и алюминий.

Свойства чугуна

Материал имеет плотность 7,2 г/см3. Для металлов и их сплавов это достаточно высокий показатель. Чугун хорошо подходит для производства всяческих изделий путем литья. В этом плане он превосходит все сплавы железа кроме некоторых марок стали.

Температура плавления чугуна равна 1200 градусам. У стали данный показатель выше на 250-300 градусов. Причина тому кроется в повышенном содержании в чугуне углерода, которое обуславливает менее тесные связи между атомами железа.

Во время выплавки чугуна и его последующей кристаллизации, углерод в полной мере не успевает внедриться в структуру железа. Поэтому материал получается хрупким. Структура чугуна не позволяет использовать его для производства продукции, которая постоянно подвержена динамическим нагрузкам.

А вот для чего чугун подходит идеально, так это для деталей, которые должны обладать повышенной прочностью.

Получение

Получение чугуна – весьма затратный и материалоемкий процесс. Чтобы получить одну тонну сплава, необходимо 550 кг кокса и 900 л воды. Что касается руды, то ее количество зависит от содержания в ней железа. Как правило, используется руда с массовой долей железа не менее 70%. Обработка менее богатых руд нецелесообразна с экономической точки зрения.

Прежде чем отправиться на переплавку, материал обогащается. Производство чугуна в 98% случае происходит в доменных печах.

Технологический процесс включает в себя несколько этапов. Сначала в доменную печь загружается руда, в состав которой входит магнитный железняк (соединение двух- и трехвалентного оксида железа). Также могут использоваться руды, в которых содержатся водная окись железа или его солей. Кроме сырья, в печь кладут коксующиеся угли, необходимые для создания и поддержания высокой температуры. Продукты горения углей как восстановители железа также участвуют в химических реакциях.

Дополнительно в топку подается флюс, играющий роль катализатора. Он ускоряет процесс плавления пород и освобождения железа. Важно отметить, что прежде чем попасть в топку, руда должна пройти специальную обработку.

Так как мелкие части лучше плавятся, ее предварительно измельчают на дробильной установке. Затем руду промывают, чтобы избавиться от примесей, не содержащих металла. Затем сырье высушивается и проходит обжиг в печах.

Благодаря обжигу из него удаляется сера и прочие чужеродные элементы.

После полной загрузки печи начинается второй этап производства. Когда горелки запущены, кокс постепенно разогревает сырье. При этом выделяется углерод, который реагирует с кислородом и образует оксид. Последний принимает активное участие в восстановлении железа из находящихся в руде соединений. Чем больше газа накапливается в печи, тем медленнее протекает реакция.

Когда нужная пропорция достигнута, реакция и вовсе останавливается. Избыток газов в дальнейшем служит топливом для поддержания необходимой температуры в печи. У этого метода есть несколько сильных сторон. Во-первых, он позволяет снизить затраты горючего, что удешевляет производственный процесс.

И, во-вторых, продукты горения не попадают в атмосферу, загрязняя ее, а продолжают участвовать в производстве.

Избыток углерода перемешивается с расплавом и поглощается железом. Так и получается чугун. Примеси, которые не расплавились, всплывают на поверхность смеси и удаляются. Их называют шлаком. Шлак находит применение в производстве некоторых материалов. Когда из расплава удалены все лишние частицы, в него добавляют специальные присадки.

Белый

Это сплав отличается содержанием избыточной части углерода в виде карбида или цементита. Название этому виду было дано за белый цвет в месте разлома. углерода в таком чугуне обычно превышает 3%. Белый чугун отличается высокой хрупкостью и ломкостью, поэтому его применяют ограниченно. Данный вид используют для производства деталей простой конфигурации, которые выполняют статические функции и не несут больших нагрузок.

Благодаря добавлению в состав белого чугуна легирующих присадок, можно повысить технические параметры материала. С этой целью чаще всего используют хром или никель, реже — ванадий или алюминий. Марка с подобного рода присадками получила название «сормайт».

Она используется в различных устройствах как нагревательный элемент. «Сормайт» обладает высоким удельным сопротивлением, и хорошо работает при температурах не выше 900 градусов. Самое распространенное применение белого чугуна – производство бытовых ванн.

Серый

Это наиболее распространенная разновидность чугуна. Она нашла применение в разных областях народного хозяйства. В сером чугуне углерод представлен в виде перлита, графита или же феррито-перлита.

В таком сплаве содержание углерода составляет порядка 2,5%. Как для чугуна, этот материал обладает высокой прочностью, поэтому его используют в производстве деталей, которые получают циклическую нагрузку.

Из серого чугуна делают втулки, кронштейны, зубчатые шестеренки и корпуса промышленного оборудования.

Благодаря графиту серый чугун снижает силу трения и улучшает действие смазок. Поэтому детали из серого чугуна имеют высокую стойкость к данному виду износа. При эксплуатации в особо агрессивных средах в материал вводятся дополнительные присадки, позволяющие нивелировать негативное воздействие.

К таковым относятся: молибден, никель, хром, бор, медь и сурьма. Эти элементы защищают серый чугун от коррозии. Кроме того, некоторые из них повышают графитизацию свободного углерода в сплаве.

Благодаря этому создается защитный барьер, предотвращающий попадание на поверхность чугуна разрушающих элементов.

Высокопрочный

Данный вид чугуна получается вследствие образования в металлической решетке включений графита шаровидной формы. Из-за этого металлическая основа кристаллической решетки ослабевает, и сплав обретает улучшенные механические свойства.

Образование шаровидного графита происходит благодаря введению в материал магния, иттрия, кальция и церия. Высокопрочный чугун близок по своим параметрам к высокоуглеродистой стали. Он неплохо поддается литью и может полностью заменить стальные детали механизмов.

Благодаря высокой теплопроводности данный материал может быть использован для изготовления трубопроводов и отопительных приспособлений.

Трудности промышленности

На сегодняшний день литье чугуна имеет сомнительные перспективы. Дело в том, что из-за высокого уровня затрат и большого количества отходов промышленники все чаще отказываются от чугуна в пользу дешевых заменителей. Благодаря быстрому развитию науки уже давно стало возможным получение более качественных материалов при меньших затратах. Серьезную роль в этом вопросе играет защита окружающей среды, которая не приемлет использование доменных печей.

Чтобы полностью перевести выплавку чугуна на электрические печи, нужны годы, если не десятилетия. Почему так долго? Потому что это очень дорого, и далеко не каждое государство может себе это позволить. Поэтому остается лишь ждать, пока наладится массовый выпуск новых сплавов. Конечно же, полностью прекратить промышленное применение чугуна в ближайшее время не получится. Но очевидно, что масштабы его производства будут падать с каждым годом.

Эта тенденция началась еще 5-7 лет тому назад.

Заключение

Разобравшись с вопросом: «Что такое чугун?», можно сделать несколько выводов. Во-первых, чугун представляет собой сплав из железа, углерода и присадок. Во-вторых, он имеет шесть видов. В-третьих, чугун весьма полезный и универсальный материал, поэтому долгое время его дорогостоящее производство было целесообразно. В-четвертых, на сегодняшний день чугун уже считается пережитком прошлого, и планомерно уступает свои позиции более надежным и дешевым материалам.

Источник: https://www.syl.ru/article/304510/chto-takoe-chugun-svoystva-sostav-poluchenie-i-primenenie

Производство чугуна и стали (стр. 1 из 4)

ТОЛЬЯТТИНСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

Машиностроительный факультет

Кафедра «Резание, станки и инструмент»

РЕФЕРАТ

«Технология производства чугуна и стали»

Студент: Сергеев Андрей

Группа: М – 104

Преподаватель: Малышев В.И.

Тольятти — 1999 г.

1.Производство чугуна и стали.

Железо имело промышленное применение уже до нашей эры. В древние времена его получали в пластичном состоянии в горнах. Шлак отделяли, выдавливая его из губчатого железа, ударами молота.

По мере развития техники производства железа постепенно повышалась температура, при которой велся процесс. Металл и шлак стали плавиться; стало возможным разделять их гораздо полнее. Но одновременно в металле повышалось содержание углерода и других примесей, — металл становился хрупким и нековким. Так появился чугун.

Позднее научились перерабатывать чугун; зародился двухступенчатый способ производства железа из руды. В принципе он сохраняется до настоящего времени: современная схема получения стали состоит из доменного процесса, в ходе которого из руды получается чугун, и сталеплавильного передела, приводящего к уменьшению в металле количества углерода и других примесей.

Современный высокий уровень металлургического производства основан на теоретических исследованиях и открытиях, сделанных в различных странах, и на богатом практическом опыте. Немалая доля в этом процессе принадлежит русским ученым. Например, российские ученые первыми широко применили природный газ для доменной плавки.

2. Производство чугуна.

2.1. Исходные материалы.

Железные руды. Главный исходный материал для производства чугуна в доменных печах – железные руды. К ним относят горные породы, содержащие железо в таком количестве, при котором выплавка становится экономически выгодной.

Железная руда состоит из рудного вещества и пустой породы. Рудным веществом чаще всего являются окислы, силикаты и карбонаты железа. А пустая порода обычно состоит из кварцита или песчаника с примесью глинистых веществ и реже – из доломита или известняка.

В зависимости от рудного вещества железные руды бывают богатыми, которых используют непосредственно, и бедными, которых подвергают обогащению.

В доменном производстве применяют разные железные руды.

Красный железняк (гематит) содержит железо в виде безводной окиси железа. Она имеет разную окраску( от темно-красной до темно-серой). Руда содержит много железа(45-65 %) и мало вредных примесей. Восстановим ость железа из руды хорошая.

Бурый железняк содержит железо в виде водных окислов. В нем содержится 25- 50% железа. Окраска меняется от желтой до буро-желтой. Пустая порода железняка глинистая иногда кремнисто-глиноземистая.

Магнитный железняк содержит 40-70% железа в виде закиси-окиси железа.

руда обладает хорошо выраженными магнитными свойствами, имеет темно-серый или черный с различными оттенками цвет. Пустая порода руды кремнеземистая с примесями других окислов. Железо из магнитного железняка восстанавливается труднее, чем из других руд.

Шпатовый железняк (сидерит) содержит железо в виде углекислой соли. В этом железняке содержится 30-37 % железа. Сидерит имеет желтовато-белый и грязно-серый цвет. Он легко окисляется и переходит в бурый железняк. Из всех железных руд он обладает наиболее высокой восстановимостью.

Марганцевые руды содержат 25-45% марганца в виде различных окислов марганца. Их добавляют в шихту для повышения в чугуне количества марганца.

2.2. Производство чугуна в доменной печи.

Выплавка чугуна производится в огромных доменных печах, выложенных из огнеупорных кирпичей достигающих 30 м высоты при внутреннем диаметре около 12 м.

Разрез доменной печи схематически изображен на рисунке.

Верхняя ее половина носит название шахты и заканчивается наверху отверстием – калашником, которая закрываетсяподвижной колонкой – кколашниковым затвором. Самая широкая часть печи называется распаром, а нижняя часть – горном. Через специальные отверстия в горне(фурмы) в печать вдувается горячий воздух или кислород.

Доменную печь загружают сначала коксом, а затем послойно агломератом и коксом. Агломерат – это определенным образом подготовленная руда, спеченная с флюсом. Горение и необходимая для выплавки чугуна температура поддерживаются вдуванием в горн подогретого воздуха или кислорода.

Последний поступает в кольцевую трубу, расположенную вокруг нижней части печи, а из нее по изогнутым трубкам через фурмы в горн. В горне кокс сгорает, образуя СО2, который, поднимаясь вверх и проходя сквозь слои наколенного кокса, взаимодействует с ним и образует СО.

Образовавшийся оксид углерода и восстонавливает большую часть руды, переходя снова в СО2.

Процесс восстановления руды происходит главным образом в верхней части шахты. Его можно выразить суммарным уравнением:

Fe2O3 + 3CO = 2Fe + 3CO2

Пустую породу в руде образуют, главным образом диоксид кремния SiO2.

Это – тугоплавкое вещество. Для превращения тугоплавких примесей в более легкоплавкие соединения к руде добавляются флюс . Обычно в качестве флюса используют CaCo3. При взаимодействии его с SiO2 образуется CaSiO2, легко отделяющийся в виде шлака.

При восстановлении руды железо получается в твердом состоянии. Постепенно оно опускается в более горячую часть печи – распар — и растворяет в себе углерод; образуется чугун. Последний плавится и стекает в нижнюю часть горна, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления. Чугун и шлаки выпускают по мере накопления через особые отверстия, забитые в остальное время глиной.

Выходящие из отверстия печи газы содержат до 25% СО. Их сжигают в особых аппаратах-кауперах, предназначенных для предварительного нагревания вдуваемого в печь воздуха. Доменная печь работает непрерывно.

По мере того как верхние слои руды и кокса опускаются, в печь добавляют новые их порции. Смесь руды и кокса доставляется подъемниками на верхнюю площадку печи и загружается в чугунную воронку, закрытую снизу колошниковым затвором. При опускании затвора смесь попадает в печь.

Работа печи продолжается в течение нескольких лет, пока печь не потребует капитального ремонта.

Процесс выплавки может быть ускорен путем применения в доменных печах кислорода. При вдувании в доменную печь обогащенного кислородом воздуха предварительный подогрев его становится излишним, а значит, отпадает необходимость в громоздких и сложных кауперах и весь процесс упрощается. Вместе с тем производительность печи повышается и уменьшается расход топлива. Такая доменная печь дает в 1,5 раза больше железа и требует кокса на ¼ меньше чем обычная.

3 Производство стали.

В стали по сравнению с чугуном содержится меньше углерода, кремния, серы и фосфора. Для получения стали из чугуна необходимо снизить концентрацию веществ путем окислительной плавки.

В современной металлургической промышленности сталь выплавляют в основном в трех агрегатах: конвекторах, мартеновских и электрических печах.

3.1. Производство стали в конверторах.

Конвертор представляет собой сосуд грушевидной формы. Верхнюю часть называют козырьком или шлемом. Она имеет горловину, через которую жидкий чугун и сливают сталь и шлак. Средняя часть имеет цилиндрическую форму. В нижней части есть приставное днище, которое по мере износа заменяют новым. К днищу присоединена воздушная коробка, в которую поступает сжатый воздух.

Емкость современных конвекторов равна 60 – 100 т. и более, а давление воздушного дутья 0,3-1,35 Мн/м. Количество воздуха необходимого для переработки 1 т чугуна, составляет 350 кубометров.

Перед заливкой чугуна конвектор поворачивают до горизонтального положения, при котором отверстия фурм оказываются выше уровня залитого чугуна. Затем его медленно возвращают в вертикальное положение и одновременно подают дутье, не позволяющее металлу проникать через отверстия фурм в воздушную коробку. В процессе продувки воздухом жидкого чугуна выгорают кремний, марганец, углерод и частично железо.

При достижении необходимой концентрации углерода конвектор возвращают в горизонтальное положение и прекращают подачу воздуха. Готовый металл раскисляют и выливают в ковш.

Бессемеровский процесс. В конвертор заливают жидкий чугун с достаточно высоким содержанием кремния (до 2,25% и выше), марганца (0,6-0,9%), и минимальным количеством серы и фосфора.

По характеру происходящей реакции бессемеровский процесс можно разбить на три периода. Первый период начинается после пуска дутья в конвертор и продолжается 3-6 мин. Из горловины конвертора вместе с газами вылетают мелкие капли жидкого чугуна с образованием искр. В этот период окисляются кремний, марганец и частично железа по реакциям:

Источник: https://mirznanii.com/a/170882/proizvodstvo-chuguna-i-stali