Как выбрать нужную марку твердого сплава

Как выбрать нужную марку твердого сплава. 4.73/5 (94.55%) проало 11

Твердые сплавы из металлокерамики делятся на две группы:

— Титановольфрамовые сплавы «ТК» (с их помощью производят обработку стальных материалов и изделий);

— Вольфрамовые сплавы «ВК» (с их помощью осуществляется обработка цветных металлов и сплавов, материалов из чугуна и неметаллических изделий).

В свою очередь эти две группы подразделяются на марки твердых сплавов. Они имеют свои отличительные особенности (свойства), которые определяют условия и области использования данной марки. Свойства каждой из марок твердых сплавов предусмотрены так, чтобы выпускаемая продукция могла обеспечивать производство в любой его отрасли.

Очень важно правильно выбрать марку твердого сплава для каждого вида проводимых работ. Этот фактор очень важен и является одним из основным, им нельзя пренебрегать, от него зависит скорость и качество выполненной работы.

— Физико-механических и эксплуатационных свойств твердых сплавов;

— Характеристики обрабатываемого материала;

— Технических условий обработки и его вида;

— Характера требований, предъявляемых к точности обработки и чистоте обрабатываемых поверхностей;

— Состояние станка его кинематических и динамических данных.

.

Таблица физико-механических свойств твердых сплавов и его химический состав.

| Сплав (группа) | Марка сплава | Теоретический состав сплава (без учета наличия примесей), % | Физико-механические свойства | ||||

| карбид вольфрама | кобальт | карбид титана | предел прочности при изгибе, кг/мм2 не менее | удельный вес | Твердость по Роквеллу, шкала А не менее | ||

| Вольфрамовая | ВК2 | 98 | 2 | — | 100 | 15,0-15,4 | 90,0 |

| ВК3 | 97 | 3 | — | 100 | 14,9-15,3 | 89,0 | |

| ВК6 | 94 | 6 | — | 120 | 14,6-15,0 | 88,0 | |

| ВК8 | 92 | 8 | — | 130 | 14,4-14,8 | 87,5 | |

| ВК11 | 89 | 11 | — | 150 | 14,0-14,4 | 86,0 | |

| Титано-вольфрамовая | Т5К10 | 85 | 9 | 6 | 115 | 12,3-13,2 | 88,5 |

| Т14К8 | 78 | 8 | 14 | 115 | 11,2-12,0 | 89,5 | |

| Т15К6 | 79 | 6 | 15 | 110 | 11,0-11,7 | 90 | |

| Т15К6Т | 79 | 6 | 15 | 110 | 11,0-11,7 | 91 | |

| Т30К4 | 66 | 4 | 30 | 90 | 9,5-9,8 | 92,0 | |

| Т60К6 | 34 | 6 | 60 | 75 | 6,5-7,0 | 90,0 |

.

Вольфрамовые марки твердых сплавов:

ВК2 – наиболее твердый, износоустойчивый и теплостойкий из всех сплавов вольфрамовой группы;

ВК3 – высокая износоустойчивость и твердость, но несколько ниже, чем у сплава ВК2;

ВК6 – меньшая износоустойчивость и твердость, чем у сплава ВК3, при большей эксплуатационной прочности;

ВК8 – высокая эксплуатационная прочность и сопротивляемость ударам, вибрациям и выкрашиванию, при меньшей износоустойчивости и твердости, чем у сплава ВК6;

ВК11 – наиболее прочный из всех указанных выше вольфрамовых твердых сплавов. Наиболее низкие твердость и износоустойчивость. Применяется при обработке специальных труднообрабатываемых материалов.

Титано-вольфрамовые марки твердых сплавов:

Т5К10 – наивысшая для титано-вольфрамовых сплавов эксплуатационная прочность. Менее тверд и износоустойчив, чем сплав марки Т14К8;

Т14К8 – Большая твердость, износоустойчивость и теплостойкость, чем у сплава Т5К10, при несколько меньшей эксплуатационной прочности;

Т15К6 – большая твердость, износоустойчивость и теплостойкость, чем у сплава Т14К8, при меньшей эксплуатационной прочности;

Т15К6Т – большая твердость, износоустойчивость, чем у сплава Т15К6, при незначительно пониженной эксплуатационной прочности;

Т30К4 – высокая твердость, износоустойчивость и теплостойкость, при значительно пониженной эксплуатационной прочности;

Т60Л6 – наиболее износоустойчивый и теплостойкий из всех сплавов титано-вольфрамовой группы, при наименьшей эксплуатационной прочности.

Ниже Вы можете ознакомится с таблицей рекомендаций по выбору марок твердых сплавов в зависимости от вида, характера и условий обработки, а также от обрабатываемого материала. Однако могут возникнуть случаи, в которых в силу специфичности операции, условий применения или обрабатываемого материала эта таблица окажется недостаточной.

Таблица марок твердых сплавов

Таблица выбора марок твердых сплавов в зависимости от вида, условий обработки, характера и обрабатываемого материала.

| Характериусловияобработки | ЖесткостьСистемы«Станок-деталь-инструмент» | Сравнитель-наяоценкасплавовпопроизводи-тельности | Рекомендуемые марки твердого сплава для обработки | ||||||

| Углеро-дистойилегирован-нойстали | Специаль-ной трудно-обрабатыва-емойстали | Закален-нойстали | ЧугунаНВ≤240 | ЧугунвысокойтвердостиНВ =400-700 | Цветныхметаллови ихсплавов | Неметал-лическихматериалов | |||

| ОБТОЧКА НАРУЖНЫХ И ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ И РАСТОЧКА ОТВЕРСТИЙ | |||||||||

| Черновое точение поковок, штамповок и литья по корке и окалине при неравномерном сечении среза и прерывистом резании (с ударами) | Повышен. | Наивысшая | Т5К10 | ВК8 | — | ВК6 | — | ВК6 | — |

| Нормальная | Средняя | ВК8 | ВК11 | — | ВК6 | — | ВК6 | — | |

| Недостат. | Понижен. | ВК11 | — | — | ВК8 | — | ВК8 | — | |

| Черновое точение по корке при неравномерном сечении среза и непрерывном резании | Повышен. | Наивысшая | Т15К6 | Т5К10 | — | ВК6 | ВК6 | ВК6 | ВК2ВК3 |

| Нормальная | Средняя | Т14К8 | ВК8 | — | ВК6 | ВК6 | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т5К10 | ВК11 | — | ВК8 | ВК8 | ВК8 | ВК8 | |

| Получистовое и чистовое точение при прерывистом резании | Повышен. | Наивысшая | Т15К6 | Т5К10 | Т14К8 | ВК6 | — | ВК6 | ВК2ВК2 |

| Нормальная | Средняя | Т14К8 | ВК8 | Т5К10 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т5К10 | ВК11 | ВК8 | ВК8 | — | ВК6 | ВК6 | |

| Получистовое и чистовое точение при непрерывистом резании | Повышен. | Наивысшая | Т30К4 | Т15К6 | Т15К6 | ВК2ВК3 | ВК2 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6Т | Т14К8 | Т14К8 | ВК6 | ВК6 | ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т15К10 | Т5К10 | Т5К10 | ВК6 | ВК6 | ВК6 | ВК6 | |

| Тонкое точение (типа алмазной обработки) | Повышен. | Наивысшая | Т60К6 | — | Т30К4 | ВК2ВК3 | ВК2 | ВК2ВК3 | ВК3 |

| Нормальная | Средняя | Т30К4 | — | Т15К6Т | ВК2ВК3 | ВК2 | ВК2ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т15К6Т | — | Т15Л6 | ВК6 | ВК6 | ВК6 | ВК6 | |

| ФРЕЗЕРОВАНИЕ | |||||||||

| Черновое фрезерование | Повышен. | Наивысшая | Т15К6 | Т5К10 | — | ВК6 | ВК6 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т14К8 | ВК8 | — | ВК6 | ВК6 | ВК2ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т5К10 | ВК8 | — | ВК8 | ВК8 | ВК6 | ВК6 | |

| Чистовое фрезерование | Повышен. | Наивысшая | Т30К4 | Т15К6 | Т30К4 | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6 | Т14К8 | Т15К6 | ВК6 | ВК6 | ВК2ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т14К8 | Т5К10 | Т14К8 | ВК6 | ВК6 | ВК6 | ВК6 | |

| СВЕРЛЕНИЕ ОТВЕРСТИЙ | |||||||||

| Сплошное сверление | Повышен. | Наивысшая | Т14К8 | ВК8 | ВК6 | ВК6 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т5К10 | ВК8 | ВК8 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | ВК8 | — | — | ВК8 | — | ВК8 | ВК8 | |

| Рассверливание | Повышен. | Наивысшая | Т15К6 | Т5К10 | ВК2ВК3 | ВК2ВК3 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6 | ВК6 | ВК6 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т14К8 | ВК8 | ВК8 | ВК8 | — | ВК6 | ВК6 | |

| ЗЕНКЕРОВАНИЕ ОТВЕРСТИЙ | |||||||||

| Черновое зенкерование | Повышен. | Наивысшая | Т14К8 | Т5К10 | — | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т5К10 | ВК6 | — | ВК6 | ВК6 | ВК6 | ВК6 | |

| Недостат. | Понижен. | ВК8 | ВК8 | — | ВК8 | ВК8 | ВК8 | ВК6 | |

| Чистовое зенкерование | Повышен. | Наивысшая | Т30К4 | Т15К6 | Т15К6 | ВК2ВК3 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6 | Т14К8 | Т14К8 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т15К6 | Т5К10 | Т14К8 | ВК6 | — | ВК6 | ВК6 | |

| РАЗВЕРТЫВАНИЕ ОТВЕРСТИЙ | |||||||||

| Развертывание отверстий | Повышен. | Наивысшая | Т60К6 | Т30К4 | Т30К4 | ВК2ВК3 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т30К4 | Т15К6Т | Т15К6Т | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т15К6Т | Т15К6 | Т15К6 | ВК6 | — | ВК6 | ВК6 |

Источник: https://mechanicinfo.ru/kak-vybrat-nuzhnuyu-marku-tverdogo-splava/

Твердые сплавы

К твердым сплавам относится отдельная группа соединений, которые способны сохранять свои свойства при достаточно высоких температурах, длительном механическом воздействии на другие материалы. Даже при достижении температуры в 1150 °C твердый сплав сохраняет все физические и механические свойства. Они изготавливаются из тугоплавких металлов, обладающих повышенной твердостью.

Твердые сплавы

Характерные особенности и маркировка

Характерной особенностью получения подобных соединений является применение специфических технологических процессов. Таким процессом является специальное прессование. Он осуществляется тщательным перемешиванием металлических порошков с добавлением порошкового кобальта. Затем производится процесс так называемого термического спекания.

Применяют высокотемпературное сплавление специальной шихты. Такая шихта состоит из большого числа компонентов. В нее входят: вольфрам, кобальт, битое стекло, кокс, легирующие добавки, например, хром.

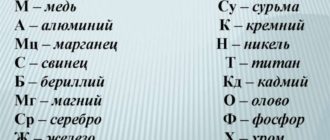

Для идентификации всего многообразия таких соединений, ГОСТ установлена следующая маркировка твердых сплавов. Марки твердых сплавов состоят из заглавных букв русского алфавита и набора цифр. Каждая буква несет свою смысловую нагрузку.

В качестве примера можно привести следующие марки:

- ВК2 – первая буква «В» указывает на наличие в составе вольфрама, вторая определяет наличие кобальта. Цифра указывает на процентное содержание каждого металла. В нашем случае это 2% приходится на кобальт, основу составляет вольфрам. Его содержание достигает 98%;

- ВК6М – это также вольфрамокобальтовый твердый слав. Шестерка означает процент имеющегося кобальта. Остальные 94 процента – это вольфрам. «М» конкретизирует область применения. Она указывает на применение данного материала при производстве инструмента для обработки металлов, которые трудно, практически невозможно обработать (например, нержавеющая сталь).

- Сплав ВК8 имеет состав: 92% стали, 8% вольфрама.

- Т5К10 – такая маркировка указывает — этот образец включает три элемента: вольфрам, титан, кобальт. В нем содержится: вольфрама – 85%, титана – 5%, кобальта -10%.

- Т14К8 – имеет такой же состав элементов. Но отличается их процентное содержание: вольфрам – составляет 78%, титан -14%, кобальт – 8%.

- ТТ7К12 – в его состав входят четыре основных металла: вольфрам, титан, тантал, кобальт. Вольфрам – 81%, кобальт – 12%, остальное приходится на сплав двух оставшихся металлов.

- Современные технологии позволили разработать уникальные соединения с добавлением таких элементов, как никель и молибден. Например, КТС-1 или ТН-20.

Твердый сплав ВК8

Международная классификация ИСО все отечественные сплавы, зарубежные аналоги разделила на области применения. Эта классификация обозначается буквами латинского алфавита, которые указывают на обрабатываемый материал:

- Н – используются для закаленной стали;

- К – для всех видов чугуна;

- М – применяется для нержавеющей стали;

- N –используется для металлов, относящихся к категории цветных металлов или их соединений;

- P –отдельной категории отливок, у которых формируется так называемая сливная стружка;

- S – для металлов и соединений с повышенными жаропрочными характеристиками.

Классификация

Многообразие подобных материалов требует четкого разделения по характерным особенностям. Классификация твердых сплавов производится по таким признакам:

- составу химических элементов (наименованию, процентному содержанию);

- по технологии производства;

- области применения.

По присутствующим химическим элементам их делят на следующие категории:

- вольфрамокобальтовые (маркировка ВК);

- титановольфрамокобальтовые (ТК);

- титанотанталовольфрамокобальтовые (ТТК).

По применяемым технологиям получения разделяют на: спекаемые, литые, порошкообразные. Спекаемые, состоят из карбидов. Делятся на три группы:

- однокарбидные (карбид вольфрама);

- двухкарбидные (включающие карбиды двух металлов: титана и вольфрама);

- трехкарбидные (сваренные из трех элементов).

По процентному содержанию каждого элемента их делят на следующие группы.

К первой относятся материалы, состоящие из карбида вольфрама и кобальт. Они имеют обозначения ВК. К этой многочисленной группе относятся сплав: ВК4, ВК3М, ВК6М. очень популярным является твердый сплав ВК8 и ВК3. Расшифровывается ВК3 так же, как и все вольфрамовые сплавы.

Вторая объединяет титановольфрамовые сплавы. Имеет аббревиатуру ТК. К ней относятся: Т5К10, Т14К8.

Третья включает все титанотанталовольфрамовые сплавы. Обозначают ТТК. Например, ТТ7К12 и другие.

Четвертая, объединяет материалы, у которых имеется износостойкое покрытие. Они обозначаются аббревиатурой ВП. В нее входят: ВП3115, ВП3325. В основу каждого из них заложена основа известного сплава. Например, у ВПЗ115 основа – ВК6.

Вольфрамосодержащие твердые сплавы

Их маркируют следующим образом — ВК6, ВКЗМ, ВК6М, ВК8. Основной областью применения является изготовление режущего инструмента. Сплав ВК8 применяется для изготовления резцов.

Комплект наконечников ВК6

Он позволяет обрабатывать чугун. Используют для производства инструмента, способного осуществлять так называемую безстружковую обработку материалов.

Титановольфрамосодержащие твердые сплавы

Из марок Т5К10, Т14К8, Т15К6 изготавливают инструмент для высокоскоростной обработки различных видов стали. С их помощью обрабатывают металлы, различные соединения с повышенными показателями твердости и теплостойкости.

Самым характерным примером подобного инструмента являются различного рода резцы и буровые колонки.

Характеристики твердых сплавов

Характеристики определяют их свойства и область применения. К ним относятся:

- наименование и процентное содержание химических элементов;

- физические и механические свойства;

- особенности технологических процессов получения;

Химический состав, процентное содержание основных элементов определяется по таблицам ГОСТ.

Производство твердых сплавов

К физико — механическим характеристикам относятся:

- допустимая прочность, которая проверяется при помощи изгиба (изменяется от 1200МПа ВК2, до 2150 МПа для сплава ВК25);

- твердость (возрастает от 89,5HRA — ВК3, достигает величины 91 HRA — ТТ20К9);

- плотность (этот показатель колеблется от 14,9г/см3 до 15,2г/см3);

- реализуемая теплопроводность — около 51 Вт/(м×°С);

- жаропрочность;

- коррозийная стойкость.

Приведенный перечень характеристик позволяет определить область использования.

Области применения

Из них изготавливают оснастку к металлорежущим станкам, бурильному оборудованию.

Перечень основных направлений использования выглядит следующим образом:

- изготавливают сверла, фрезы, резцы и другой инструмент металлорежущий инструмент;

- отдельные детали мерительного инструмента;

- изготовление специальных клейм, различных штампов;

- инструментов для вырубки;

- отдельных элементов станков для волочения и проката;

- инструменты для горнодобывающей техники;

- элементы износостойких подшипников;

- напыление на стальные корпуса подшипников;

- оборудование для рудообогатитегтных фабрик;

- напыление на поверхности деталей из более мягких материалов. Это позволяет значительно улучшить твердость, жаропрочность, коррозийную стойкость.

Источник: https://stankiexpert.ru/spravochnik/materialovedenie/tverdye-splavy.html

Твердый сплав. Марки, характеристики, применение. Твердосплавный инструмент :

Твердые металлы и сплавы представляют собой износостойкие материалы, способные сохранять свои характеристики при повышенных температурах (900-1100 градусов). Они известны человеку более ста лет.

Общая характеристика

Твердые сплавы изготавливаются преимущественно на основе хрома, тантала, титана, вольфрама с добавлением различного количества никеля или кобальта. При производстве используются прочные карбиды, не подверженные разложению и растворению при высокой температуре. Твердый сплав может быть литым или спеченным. Карбиды отличаются хрупкостью. В этой связи для формирования твердого материала их зерна связывают подходящими металлами. В качестве последних выступают железо, кобальт, никель.

Литые соединения

Твердосплавный инструмент, полученный указанным способом, отличается высокой сопротивляемостью к истиранию материалом заготовки и сходящей стружки. Они не теряют своих характеристик при температуре нагрева от 750 до 1100 градусов.

Установлено, что изделиями, произведенными путем плавки или литья с добавлением килограмма вольфрама, можно обработать в пять раз больше материала, чем предметами из быстрорежущей стали при таком же содержании W. Одним из недостатков таких соединений выступает их хрупкость. При уменьшении в составе доли кобальта она повышается.

Скорость, которой обладают твердосплавные резцы, в 3-4 раза превышает показатели для стали.

Спеченные материалы

Они включают в себя металлоподобное соединение, связанное сплавом или металлом. В качестве основы, как правило, используется карбид (сложный в том числе) титана или вольфрама, а также тантала, карбонид титана. Реже при изготовлении применяют бориды.

Матрицей для удержания зерен материала выступает связка — сплав или металл. Как правило, ею является кобальт. Это нейтральный по отношению к углероду элемент. Кобальт не образует собственные карбиды и не разрушает другие.

Реже в связке используется никель и его соединение с молибденом.

Сравнительная характеристика

Спеченные материалы получают порошковым методом. Обработка твердых сплавов этого типа осуществляется только шлифованием либо физико-химическими способами (лазером, травлением в кислотах, ультразвуком и прочими). Литые изделия подвергаются закалке, отжигу, старению и так далее. Они предназначены для наплавки на инструмент. Порошковые материалы прикрепляют посредством пайки или механическим способом.

Отличительные признаки

Основные свойства твердых сплавов заключаются в их высокой прочности, износостойкости. При этом рассматриваемые материалы отличаются меньшей вязкостью и теплопроводностью в сравнении со сталью. Это необходимо учитывать при эксплуатации изделий. Выбирая твердый сплав, необходимо придерживаться ряда рекомендаций:

- Вольфрамовые изделия в сравнении с титановольфрамовыми отличаются меньшей температурой свариваемости со сталью. В этой связи их используют для работы с чугуном, цветными металлами и неметаллическими материалами.

- Для стали целесообразно использовать соединения группы ТК.

- Твердый сплав марки ТТК обладает повышенной вязкостью и точностью. Его применяют для работы со стальными поковками, отливками в неблагоприятных условиях.

- Чистовое и тонкое точение с небольшим сечением стружки обеспечивают борфрезы твердосплавные с мелкозернистой структурой и меньшим содержанием кобальта.

- При неблагоприятных условиях и черновой работе с материалами с ударной нагрузкой целесообразно использовать соединения с высоким содержанием кобальта. При этом они должны обладать крупнозернистой структурой.

- Чистовая и черновая обработка в процессе непрерывного резания осуществляются преимущественно соединениями со средним процентным содержанием кобальта.

Порошкообразные материалы

Они представлены двумя группами: содержащие и не содержащие вольфрам. В первом случае твердый сплав представлен в виде смеси технического порошкообразного W и ферровольфрама с науглероживающими компонентами. Изготавливался он еще в СССР. Называется этот твердый сплав «вокар». Процесс изготовления материала следующий:

- Высокопроцентный ферровольфрам и технический порошкообразный W смешиваются с молотым коксом, сажей и прочими аналогичными компонентами.

- Полученная масса замешивается на сахарной патоке или смоле в густую пасту.

- Из смеси прессуются брикеты, которые слегка обжигаются. Это необходимо для удаления летучих соединений.

- Брикеты после обжига размалываются и просеиваются.

Готовый материал, таким образом, имеет вид хрупких черных крупинок. Их величина — 1-3 мм. Отличительной особенностью таких материалов выступает их большой насыпной вес.

Сталинит

Этот твердый сплав не содержит вольфрама, что обуславливает его низкую стоимость. Он также был изобретен в советские годы и достаточно широко используется в промышленности. Как показала практика, несмотря на то что этот твердый сплав не содержит вольфрама, он обладает высокими механическими характеристиками, в большинстве случаев удовлетворяющими технические требования. Сталинит обладает значительными преимуществами перед вольфрамовыми материалами.

В первую очередь это низкая (1300-1350 градусов) температура плавления. Вольфрамовые материалы подвергаются изменениям, только начиная с 2700 градусов. Температура плавления в 1300-1350 градусов значительно облегчает наплавку, повышает ее производительность. В качестве основы сталинита используется смесь дешевых порошкообразных ферросплавов, ферромарганца и феррохрома. Изготовление этого материала аналогично процессу производства вольфрамовых соединений.

В сталините присутствует 16-20% хрома, 13-17% марганца.

Применение

В современной промышленности твердые сплавы получили широкое распространение. При этом материалы постоянно совершенствуются. Развитие этого производственного сектора осуществляется в двух направлениях. В первую очередь улучшаются составы сплавов, совершенствуется технология их изготовления. Кроме этого, внедряются инновационные способы нанесения соединений на изделия. Твердосплавный инструмент способствует существенному повышению производительности труда.

Это обеспечивается высокой сопротивляемостью износа и теплостойкостью изделий. Подобные характеристики позволяют осуществлять работу на скоростях, в 3-5 раз превышающих показатели для стали. Такими достоинствами, например, обладают современные борфрезы.

Твердосплавные материалы, изготавливаемые с применением передовых технологий (электрохимических и электрофизических способов), в том числе с использованием алмазных заготовок, являются сегодня одними из самых востребованных в промышленности.

Разработки

Сегодня в отечественной промышленности проводятся различные исследования, включающие глубокий анализ возможности повышения характеристик твердых сплавов. Главным образом они касаются гранулометрического и химического состава материалов.

В качестве довольно удачного примера за последние несколько лет можно привести соединения группы ТСН. Такие сплавы специально разработаны для узлов трения, работающих в агрессивной кислотной среде. Эта группа продолжает разработки новых соединений в группе ВН, предложенных Всероссийским НИИТС.

При проведении исследований было установлено, что при уменьшении размера зерна карбидной фазы значительно повышаются такие характеристики, как прочность и твердость сплавов. Использование технологий регулирования и плазменного восстановления гранулометрического состава на сегодняшний день позволяют выпускать материалы, величина фракции в которых менее микрона. Сплавы марки ТСН сегодня широко используются в производстве узлов нефтегазовых и химических насосов.

Российская промышленность

Одним из передовых предприятий, занятых в сфере производства и научных разработок, выступает Кировоградский завод твердых сплавов. КЗТС обладает обширным собственным опытом по внедрению инновационных технологий в производство. Это позволяет ему занимать первые позиции на промышленном рынке России.

Предприятие специализируется на выпуске спеченных твердосплавных инструментов и изделий, металлических порошков. Выпуск налажен с января 1942 года. В конце 90-х годов на предприятии была проведена модернизация.

В течение последних нескольких лет Кировоградский завод твердых сплавов направляет свою деятельность на выпуск усовершенствованных многогранных сменных пластин с износостойкими многослойными покрытиями. Предприятие занимается также разработкой новых безвольфрамовых составов.

Заключение

Положительный опыт многих промышленных предприятий позволяет предположить, что в ближайшее время безвольфрамовые сплавы не только станут еще более популярными, но и смогут заменить другие материалы, используемые для производства штамповой и режущей продукции, элементов машин, осуществляющих работу в тяжелых условиях, приспособлений и оснастки. Сегодня уже создана целая группа соединений на основе карбонитрида и карбида титана.

Они применяются во многих производственных сферах. Широко распространены, в частности, твердые сплавы ТВ4, ЛЦК20, КТН16, ТН50, ТН20. К новым разработкам относят материалы групп тантала TaC, ниобия NbC, гафния HfC, титана TiC. Выпуск инструментов с применением этих сплавов позволяет заменить вольфрам относительно дешевыми добавками, расширив, таким образом, номенклатуру используемого сырья.

Это, в свою очередь, обеспечивает выпуск изделий, обладающих специфическими свойствами, более высокими эксплуатационными характеристиками.

Источник: https://www.syl.ru/article/205207/new_tverdyiy-splav-marki-harakteristiki-primenenie-tverdosplavnyiy-instrument

Характеристики и свойства твердых сплавов

С развитием технологий и увеличивающимися запросами относительно надёжности и долговечности металлов производители пытались создать твердый сплав, который бы удовлетворил потребности покупателей. В конечном итоге им удалось создать тугоплавкий металл, который соответствовал требованиям развивающейся промышленности. Металлурги не остановились на одном успешном соединении и продолжили развивать производство.

Вольфрамосодержащий сплав

Основные сведения

Твердые сплавы распространены в различных областях промышленности. Из них изготавливают детали для станков, машин, кораблей, самолётов, крепёжные элементы, строительные пластины и другие изделия. Часто их используют при производстве инструмента. Людям, занимающимся металлургией и кузнечным делом, желательно знать основную информацию о том, что такое твердый сплав.

История открытия

История открытия твердых сплавов начинается с начала 20 века. До этого периода инструменты для обработки металла изготавливали из инструментальной стали, которая была насыщена углеродом. Однако процесс обработки был малопроизводительным и неэкономичным.

К началу 20 века, совместными усилиями металлургов была разработана высоколегированная инструментальная сталь. Она начала использоваться при обработке труднообрабатываемых видов металлов на высоких скоростях. Спустя непродолжительный промежуток времени она получила название «быстрорежущая сталь». Инструменты из неё впервые были продемонстрированы общественности в 1910 году.

Развитие инструментальной технологии на этом не остановилось. На территории СССР, США и Германии начиная с 1925 года смеси твердых металлов начали выпускаться как товарная продукция. Изготавливались такие товары из карбида вольфрама и металлического кобальта.

На территории стран СНГ этот сплав получил название — «победит». Однако новым материалом можно было эффективно обрабатывать чугунные заготовки, но не сталь. В связи с этим продолжилась разработка новых соединений и с 1935 годов появилась вольфрамотитановая смесь.

Она подходила для обработки стали, но крошилась при работе с чугуном.

В последующие годы начали использовать синтетические алмазы в качестве покрытия рабочих частей инструментов. Ещё одной разработкой стал эльбор — соединение азота и бора.

Как получают твердые сплавы

Соединения металлов представляют собой смесь порошков, которые прессуются и запекаются. В её состав входят карбиды и кобальт. Смешивают порошки в формах для запекания, прессуют под давлением от 200 кгс/см2. После обработки давлением формы разогреваются до температуры в 1500 градусов. Готовые соединения используют при получении труднообрабатываемых материалов.

Свойства твердых сплавов

Чтобы понять, какой металл или смесь самый прочный в мире, необходимо знать их свойства. Основные характеристики помогут разбираться в тех или иных видах материалов и грамотно использовать их при производстве. Свойства твердых сплавов:

- Высокая механическая и термоударная прочность.

- Износоустойчивость.

- Красностойкость. Этот показатель проявляется при температурах от 900 и до 1000 градусов.

Такие свойства твердых сплавов, как ударопрочность, пластичность, прочность при сжатии или изгибе и твердость напрямую зависят от количества кобальта, содержащегося в соединениях. Также важен размер зерна карбида вольфрама.

Характеристики твердых сплавов

Чтобы определить самый твердый сплав, необходимо разбираться в характеристиках. К ним относится химический состав соединения металлов, его механические и физические свойства, процесс получения готовых сплавов.

Механические и физические характеристики:

- Жаропрочность.

- Плотность (14,9г/см3–15,2г/см3).

- Твердость (89,5HRA-91 HRA).

- Теплопроводность — 51 Вт.

- Допустимая прочность — 2150 Мпа.

Также к этим характеристикам можно отнести устойчивость соединений к воздействию коррозийных процессов. Самый твердый сплав обладает завышенным физико-механическими характеристиками.

Марки

По государственным ГОСТам устанавливается специальная маркировка, которой отмечаются все соединения твердых металлов. Она представляет собой заглавные буквы и цифры:

- ВК6М — вольфрамокобальтовая смесь. Цифра 6 указывает на количество кобальта в составе. Буква «В» указывает на вольфрам, соответственно буква «К» — кобальт. Буква «М» обозначает то, в какой сфере применяется этот сплав. Из него изготавливают инструменты для обработки металлов.

- ВК2 — в этом случае в смеси содержится 2% кобальта и 98% вольфрама.

- ВК8 — в этой смеси кобальта содержится до 8%.

- Т14К8 — в таких соединениях содержится третий элемент — титан. Его в составе содержится 14%. Кобальта 8%. Всё остальное это вольфрам.

- Т5К10 — аналогична предыдущей смеси, в которой 5% титана, 10% кобальта и 85% вольфрама.

- ТТ7К12 — к указанным выше элементам добавляется тантал. Его процентное содержание такое же, как и у титана.

Марки сплава указываются на готовых деталях и заготовках.

Области применения

Существует множество сфер применения твердых сплавов. К ним относятся:

- Производство инструмента для обработки металла.

- Изготовление деталей для промышленного оборудования.

- Оснастка для работы с металлическими заготовками.

Часто твердые сплавы используются в качестве напыления на более мягкие. Сферы применения доходят вплоть до постройки крупного транспорта.

Классификация

Существует специальная международная классификация, именуемая «ИСО». Она разделяет отечественные и зарубежные твердые сплавы по области применения. Маркируется буквами из латинского алфавита:

- К — используется для чугуна.

- N — обработка цветных металлов и сплавов аналогичным им.

- H — применяется при работе с закаленной сталью.

- M — для нержавеющей стали.

- P — для отливок со сливной стружкой.

- S — для работы с жаропрочными сплавами.

Помимо этой классификации, есть разделение по химическим элементам, содержащимся в составе, и количеству основных металлов.

Вольфрамосодержащие

Эти соединения используются при изготовлении режущего инструмента. Они могут маркироваться как ВК или ВКМ. Цифры будут обозначать процентное содержание тех или иных элементов.

Титановольфрамосодержащие

Из этих соединений изготавливают оснастку для обработки стали на высоких скоростях. Марка этих сплавов — ТК. Цифры указывают на содержание кобальта и титана.

Титановольфрамосодержащий сплав

Как выбрать нужную марку твердого сплава

При выборе марки сплава нужно обращать внимание на их разделение. Это могут быть титановольфрамовые и вольфрамовые смеси. Первыми обрабатывают стали, вторыми — чугун.

Также нужно учитывать физические и механические характеристики. Важную роль играет мощность оборудования, с помощью которого будет проводиться обработка.

Достоинства и недостатки

У твердых соединений металлов существуют как преимущества, так и недостатки. К сильным сторонам относятся:

- Высокая механическая и термоударная прочность.

- Однородность структуры.

- Заточка на инструменте сохраняется гораздо дольше.

- Устойчивость к высоким температурам.

К недостаткам можно отнести высокую цену на инструменты и оснастку из твердых соединений.

Продукция из твердых сплавов

В строительных магазинах и на рынках можно найти различные товары из смесей твердых металлов. Это могут быть различные инструменты, детали для машин, станков, электроинструмента, строительные пластины и другие изделия.

4-4 Твердые сплавы и материалы

Твердые соединения металлов популярны в строительстве, металлургии, машиностроении и других отраслях. С их помощью можно обрабатывать твердые материалы, что было крайне проблематично до их появления.

Однако за оснастку такого типа придется хорошо заплатить.

Источник: https://metalloy.ru/splavy/tverdye

Сплав ВК8

Сегодня в разных отраслях производства сталкиваются с потребностью использования изделий, изготовленных из материалов вольфрамовой группы.

Применение ВК8

Твердый сплав ВК8 применяется для осуществления черновых работ:

- стачивания неоднородностей на сечениях среза;

- зенкерования серого чугуна.

С его помощью обрабатываются поверхности сталей всех видов: легированных, чугунных, жаростойких; твердых пород дерева.

Черновое точение при неравномерном сечении среза и прерывистом резании, строгание, черновое фрезерование, сверление, черновое рассверливание, черновое зенкерование серого чугуна, цветных металлов и их сплавов и неметаллических материалов. Обработка коррозионно-стойких, высокопрочных и жаропрочных труднообрабатываемых сталей и сплавов, в том числе сплавов титана.

Сплав ВК8 ГОСТ 3882-74 установлен еще при СССР — (посмотреть / скачать ГОСТ). При одинаковом процентном содержании вольфрама имеет физические свойства, существенно отличающиеся от аналогичного не лежащего в рамках конкретного ГОСТ.

ГОСТ 3882-74 с информацией о сплаве ВК8 и других марок твердого сплава — нажмите на картинку, чтобы посмотреть ГОСТ

Откуда берется разница и чем она обуславливается

Табличные характеристики сплава ВК8 достигаются на производстве чаще всего методами порошковой металлургии. Отдельные элементы будущего оборудования прессуются в формы и спекаются при температурах плавления кобальта. Как результат получают довольно надежные пластины для резцов, сверла.

Расшифровка сплава ВК8 проста: содержание карбида вольфрама 92, кобальта 8% и всегда сохраняется таковым для конкретной маркировки. Иногда этот состав ошибочно относят к Победиту (90/10), но отличие в 2% принципиально для вольфрамовых соединений.

Более того металлургами было замечено, что твердость сплава ВК8, вышедшего с конвейера по таблице Роквелла колеблется от 91% иногда до 86% (при абсолютно идентичных пропорциях вольфрама и кобальта). Казалось бы, всего 5%, но они сильно влияли на предел прочности при изгибе, МПа. В первом случае он чуть ли не вдвое (2800) превышал значения ГОСТ 3882 (1670).

Склад с резцами и пластинами ВК8

Дополнительные исследования показали, что отличия распространяются на плотность материалов 14,8 и 14,6 г/см3, ударную прочность, 35-30 кДж/м², а также оценочную характеристику, связанную с антикоррозийными свойствами металла, находящегося в морской воде.

Проведя ряд проверок и экспериментальных выпусков материалов, металлурги пришли к выводу, что влияние на получение сплава ВК8, состав которого остается неизменным влияют такие факторы:

- состояние используемых порошков (размер зерна, влажность);

- условия соединения (смешения) карбида вольфрама и кобальта;

- устанавливаемые температура, давление (с точностью до единиц измерения).

Учитывая имеющуюся разницу, пункты приема лома часто указывают характеристика материала, который они покупают. Кроме радиологической чистоты, он должен отвечать требованиям конкретных технологических условий, которые также имеют свои стандарты, скупщик о них заранее сообщает.

Интересный факт. Различные марки стали, сплавы имеют цветовую маркировку. ВК8 ГОСТ 3882 отмечается красным, а ее разновидности дополняются синей полосой.

Металлические засоры

Иногда берут любой твердый сплав в рамках марки сплава ВК8. Она достаточно высоко ценится, но на рынке нет единой стоимости. Точную цену может сказать эксперт после осмотра товара.

Кроме перечисленных различий к ним добавляется фактор, связанный с типом металлического соединения элементов из ВК8 с основой изделия.

Резцы с пластинами из сплава ВК8

Способы крепления принципиально отличаются. На выходе дают либо чистый вольфрам/кобальт после механического крепления винтами или с пайками латуни, других соединительных металлов. Предпочтение всегда отдается чистым металлам, однако учитывая дефицит металлургической отрасли в вольфраме и кобальте, желание сокращать добычу руд, содержащих эти химические элементы, принимают практически все виды сплавов, но по разной цене.

Зарубежные аналоги сплава ВК8

| Германия | Швеция | Болгария | Венгрия | Польша | Чехия |

| DIN,WNr | SS | BDS | MSZ | PN | CSN |

| HG30, HG40 | MC241 | BK8 | DR30, DR40 | H30 | G1.1, G2 |

Область использования вольфрамсодержащих изделий

Применение сплава ВК8, как и другие схожие виды ТС, распространяется на разные отрасли производства, где требуется бурить скважины в абразивных горных породах, резать мрамор, заготавливать уголь, обрабатывать гранит. Также используются изделия из вольфрама в машиностроении для изготовления пар трения подшипников, штампов, пресс-форм.

На шарошках долот и на лапах устанавливаются специальные твердосплавные элементы (зубки) — одним из часто используемых сплавов и является ВК8

Уже сегодня этот вид металла нашел область применения – особо прочные покрытия, создаваемые технологией напыления. Наиболее известный сплав ВП3325 изготавливается на его основе, он улучшает свойства хрупких соединений такими качествами:

- теплопроводностью, твердостью;

- устойчивостью к вибрации.

Пластины из сплава ВП3325

Между тем, такой вид обработки малопрочных материалов обретает все большую популярность и находит применение в медицине, оптике, ювелирной промышленности. Такой подход к приборостроению одновременно снижает себестоимость продукции, а также вольфрамовую потребность. Благодаря возможности использования вторсырья, некоторые даже зарубежные предприятия, обеспечиваются ресурсами без дополнительной их добычи из недр земли.

Цена на металлолом сплава ВК8

Среднерыночные цены на сплав ВК8 по всей России. ВК8 относится к лому твердого сплава, поэтому цена ничем не отличается и составляет:

- ВК8 чистый сплав, без напая — 850 руб/кг;

- ВК8 (напай) — 800 руб/кг.

Источник: http://xlom.ru/vidy-metalloloma/splav-vk8/

Твёрдые сплавы

Твёрдые сплавы — твёрдые и износостойкие металлические материалы, способные сохранять эти свойства при 900—1150 °C. В основном изготовляются из высокотвердых и тугоплавких материалов на основе карбидов вольфрама, титана, тантала, хрома, связанных кобальтовой металлической связкой, при различном содержании кобальта или никеля.

Типы твёрдых сплавов[ | ]

Различают спечённые и литые твёрдые сплавы.

Главной особенностью спеченных твердых сплавов является то, что изделия из них получают методами порошковой металлургии и они поддаются только обработке шлифованием или физико-химическим методам обработки (лазер, ультразвук, травление в кислотах и др) так же отлично обрабатываются электро-физическим методом электроэрозии, а литые твердые сплавы предназначены для наплавки на оснащаемый инструмент и проходят не только механическую, но часто и термическую обработку (закалка, отжиг, старение и др). Порошковые твердые сплавы закрепляются на оснащаемом инструменте методами пайки или механическим закреплением.

Твердые сплавы различают по металлам карбидов, в них присутствующих: вольфрамовые — ВК2, ВК3,ВК3М, ВК4В, ВК6М, ВК6, ВК6В, ВК8, ВК8В, ВК10, ВК15, ВК20, ВК25; титано-вольфрамовые — Т30К4, Т15К6, Т14К8, Т5К10, Т5К12В; титано-тантало-вольфрамовые — ТТ7К12, ТТ10К8Б.Безвольфрамовые ТНМ20, ТНМ25, ТНМ30

По химическому составу твердые сплавы классифицируют:

- вольфрамокобальтовые твердые сплавы (ВК);

- титановольфрамокобальтовые твердые сплавы (ТК);

- титанотанталовольфрамокобальтовые твердые сплавы (ТТК).

Твердые сплавы по назначению делятся (классификация ИСО) на:

- Р — для стальных отливок и материалов, при обработке которых образуется сливная стружка;

- М — для обработки труднообрабатываемых материалов (обычно нержавеющая сталь);

- К — для обработки чугуна;

- N — для обработки алюминия, а также других цветных металлов и их сплавов;

- S — для обработки жаропрочных сплавов и сплавов на основе титана;

- H — для закаленной стали.

Из-за дефицита вольфрама разработана группа безвольфрамовых твердых сплавов, называемых керметами. Эти сплавы содержат в своём составе карбиды титана (TiC), карбонитриды титана (TiCN), связанные никельмолибденовой основой. Технология их изготовления аналогична вольфрамосодержащим твердым сплавам.

Эти сплавы по сравнению с вольфрамовыми твердыми сплавами имеют меньшую прочность на изгиб, ударную вязкость, чувствительны к перепаду температур из-за низкой теплопроводности, но имеют преимущества — повышенную теплостойкость (1000 °C) и низкую схватываемость с обрабатываемыми материалами, благодаря чему не склонны к наростообразованию при резании. Поэтому их рекомендуют использовать для чистового и получистового точения, фрезерования. По назначению относятся к группе Р классификации ИСО.

Свойства твёрдых сплавов[ | ]

Пластинки из твердого сплава имеют HRA 86-92 обладают высокой износостойкостью и красностойкостью (800—1000 °C), что позволяет вести обработку со скоростями резания до 800 м/мин.

Спечённые твёрдые сплавы[ | ]

Твердые сплавы изготавливают путем спекания смеси порошков карбидов и кобальта.

Порошки предварительно изготавливают методом химического восстановления (1-10 мкм), смешивают в соответствующем соотношении и прессуют под давлением 200—300 кгс/см², а затем спекают в формах, соответствующих размерам готовых пластин, при температуре 1400—1500 °C, в защитной атмосфере. Термической обработке твердые сплавы не подвергаются, так как сразу же после изготовления обладают требуемым комплексом основных свойств.

Композиционные материалы, состоящие из металлоподобного соединения, цементированного металлом или сплавом. Их основой чаще всего являются карбиды вольфрама или титана, сложные карбиды вольфрама и титана (часто также и тантала), карбонитрид титана, реже — другие карбиды, бориды и т. п.

В качестве матрицы для удержания зерен твердого материала в изделии применяют так называемую «связку» — металл или сплав.

Обычно в качестве «связки» используют кобальт, так как кобальт является нейтральным элементом по отношению к углероду, он не образует карбиды и не разрушает карбиды других элементов, реже — никель, его сплав с молибденом (никель-молибденовая связка).

Получение твердых сплавов методом порошковой металлургии[ | ]

- Получение порошков карбидов и кобальта методом восстановления из оксидов.

- Измельчение порошков карбидов и кобальта (производится на шаровых мельницах в течение 2-3 суток) до 1-2 микрон.

- Просеивание и повторное измельчение при необходимости.

- Приготовление смеси (порошки смешивают в количествах, соответствующих химическому составу изготавливаемого сплава).

- Холодное прессование (в смесь добавляют органический клей для временного сохранения формы, например ПВС, парафины или глицерин [1]).

- Спекание под нагрузкой (горячее прессование) при 1400 °C (при 800—850 °C клей сгорает без остатка). При 1400 °C кобальт плавится и смачивает порошки карбидов, при последующем охлаждении кобальт кристаллизуется, соединяя между собой частицы карбидов.

Номенклатура спеченных твердых сплавов[ | ]

Твердые сплавы условно можно разделить на три основные группы:

- вольфрамосодержащие твердые сплавы

- титановольфрамосодержащие твердые сплавы

- титанотанталовольфрамовые твердые сплавы

Каждая из вышеперечисленных групп твердых сплавов подразделяется в свою очередь на марки, различающиеся между собой по химическому составу, физико-механическим и эксплуатационным свойствам.

Некоторые марки сплава, имея одинаковый химический состав, отличаются размером зерен карбидных составляющих, что определяет различие их физико-механических и эксплуатационных свойств, а отсюда и областей применения.

Свойства марок твердых сплавов рассчитаны таким образом, чтобы выпускаемый ассортимент мог в максимальной степени удовлетворить потребности современного производства. При выборе марки сплава следует учитывать: область применения сплава, характер требовании, предъявляемых к точности обрабатываемых поверхностей, состояние оборудования и его кинематические и динамические данные.

Обозначения марок сплавов построено по следующему принципу:

1 группа — сплавы содержащие карбид вольфрама и кобальт. Обозначаются буквами ВК, после которых цифрами указывается процентное содержание в сплаве кобальта. К этой группе относятся следующие марки:

ВКЗ, ВКЗМ, ВК6, ВК6М, ВК6ОМ, ВК6КС, ВК6В, ВК8, ВК8ВК, ВК8В, ВК10КС, ВК15, ВК20, ВК20КС, ВК10ХОМ, ВК4В.

2 группа — титановольфрамовые сплавы, имеющие в своём составе карбид титана, карбид вольфрама и кобальт. Обозначается буквами ТК, при этом цифра, стоящая после букв Т обозначает % содержание карбидов титана, а после буквы К — содержание кобальта. К этой группе относятся следующие марки: Т5К10, Т14К8, Т15К6, ТЗ0К4.

3 группа — титанотанталовольфрамовые сплавы, имеющие в своём составе карбид титана, тантала и вольфрама, а также кобальт и обозначаются буквами ТТК, при этом цифра, стоящая после ТТ % содержание карбидов титана и тантала, а после буквы К — содержание кобальта. К этой группе относятся следующие марки: ТТ7К12, ТТ20К9.

4 группа — сплавы с износостойкими покрытиями. Имеют буквенное обозначение ВП. К этой группе относятся следующие марки: ВП3115 (основа ВК6), ВП3325 (основа ВК8), ВП1255 (основа ТТ7К12).

Твердые сплавы применяемые для обработки металлов резанием: ВК6, ВКЗМ, ВК6М, ВК60М, ВК8, ВК10ХОМ, ТЗОК4, Т15К6, Т14К8, Т5К10, ТТ7К12, ТТ20К9.

Твердые сплавы применяемые для бесстружковой обработки металлов и древесины, быстроизнашивающихся деталей машин, приборов и приспособлений: ВКЗ, ВКЗМ, ВК6, ВК6М, ВК8, ВК15, ВК20, ВК10КС. ВК20КС.

Твердые сплавы применяемые для оснащения горного инструмента: ВК6В, ВК4В, ВК8ВК, ВК8, ВК10КС, ВК8В,ВК11ВК,ВК15.

В России и бывшем СССР для обработки металлов резанием применяются следующие спеченные твердые сплавы[2]:

Иностранные производители твердого сплава, как правило, используют каждый свои марки сплавов и обозначения.

Разработки[ | ]

В настоящее время[когда?] в российской твердосплавной промышленности проводятся глубокие исследования, связанные с возможностью повышения эксплуатационных свойств твердых сплавов и расширением сферы применения. В первую очередь эти исследования касаются химического и гранулометрического состава RTP (ready-to-press) смесей.

Одним из удачных примеров за последнее время можно привести сплавы группы ТСН (ТУ 1966—001-00196121-2006), разработанные специально для рабочих узлов трения в агрессивных кислотных средах. Данная группа является логическим продолжением в цепочке сплавов ВН на никелевой связке, разработанных Всероссийским научно-исследовательским институтом твёрдых сплавов.

Опытным путём было замечено, что с уменьшением размера зёрен карбидной фазы в твердом сплаве качественно повышаются твёрдость и прочность. Технологии плазменного восстановления и регулирования гранулометрического состава в данный момент позволяют производить твердые сплавы размеры зерен (WC) в которых могут быть менее 1 микрометра.

Сплавы ТСН-группы находят широкое применение в производстве узлов химических и нефтегазовых насосов российского производства.

Литые твёрдые сплавы[ | ]

Литые твёрдые сплавы получают методом плавки и литья.

Применение[ | ]

Твердые сплавы в настоящее время являются распространенным инструментальным материалом, широко применяемым в инструментальной промышленности. За счет наличия в структуре тугоплавких карбидов твердосплавный инструмент обладает высокой твердостью HRA 80-92 (HRC 73-76), теплостойкостью (800—1000 °C), поэтому ими можно работать со скоростями, в несколько раз превышающими скорости резания для быстрорежущих сталей.

Однако, в отличие от быстрорежущих сталей, твердые сплавы имеют пониженную прочность (σи = 1000—1500 МПа), не обладают ударной вязкостью.

Твердые сплавы нетехнологичны: из-за большой твердости из них невозможно изготовить цельный фасонный инструмент, к тому же они ограниченно шлифуются — только алмазным инструментом, поэтому твердые сплавы применяют в виде пластин, которые либо механически закрепляются на державках инструмента, либо припаиваются к ним.

Твердые сплавы ввиду своей высокой твердости применяются в следующих областях:

- Обработка резанием конструкционных материалов: резцы, фрезы, свёрла, протяжки и прочий инструмент.

- Оснащение измерительного инструмента: оснащение точных поверхностей микрометрического оборудования и опор весов.

- Клеймение: оснащение рабочей части клейм.

- Волочение: оснащение рабочей части волок.

- Штамповка: оснащение штампов и матриц(вырубных, выдавливания и проч.).

- Прокатка: твердосплавные валки (выполняются в виде колец из твердого сплава, одеваемых на металлическое основание)

- Горнодобывающее оборудование: напайка спеченных и наплавка литых твердых сплавов.

- Производство износостойких подшипников: шарики, ролики, обоймы и напыление на сталь.

- Рудообрабатывающее оборудование: оснащение рабочих поверхностей.

- Газотермическое напыление износостойких покрытий

См. также[ | ]

- Сплавы хром-кобальт-молибденовые

Ссылки[ | ]

- Твердые металлокерамические сплавы и керметы

Основные принципы обозначения марок сплавовТвердые сплавы — Классификация, области применения

Литература[ | ]

- Конструкционные материалы. Под ред, Б. Н. Арзамасова. Москва, изд «Машиностроение», 1990.

- Технология конструкционных материалов. Под ред. А. М. Дальского. Москва, изд «Машиностроение», 1985.

- Степанчук А.Н., Билык И.И., Бойко П.А. Технология порошковой металлургии.-К.: Вища шк., 1989.-415с.

- Скороход В.В. Порошковые материалы на основе тугоплавких металлов и соединений.-К.: Техніка, 1982.-167с.

Источник: https://encyclopaedia.bid/%D0%B2%D0%B8%D0%BA%D0%B8%D0%BF%D0%B5%D0%B4%D0%B8%D1%8F/%D0%A2%D0%B2%D1%91%D1%80%D0%B4%D1%8B%D0%B9_%D1%81%D0%BF%D0%BB%D0%B0%D0%B2

Что такое твердый сплав

Твёрдые сплавы стандартных марок выполнены на основе карбидов вольфрама, титана и тантала. В качестве связки используется кобальт.

В зависимости от состава карбидной фазы и связки обозначение твёрдых сплавов включает буквы, характеризующие карбидообразующие элементы:

- В — вольфрам

- Т — титан

- ТТ — (второе «Т») тантал

- К — кобальт

Массовые доли элементов выражаются в процентном отношении, сумма их составляет 100%. Например, марка ВК8 (однокарбидный сплав) содержит 8% кобальта и 92% карбидов вольфрама; марка Т5К10 (двухкарбидный сплав) содержит 5% карбидов титана, 10% кобальта и 85% карбидов вольфрама; марка ТТ8К6 (трёхкарбидный сплав) содержит 6% кобальта, 8% карбидов титана и тантала, 86% карбидов вольфрама.

Свойства и области применения тврдых сплавов

Вопрос об увеличении скорости резки стали остается актуальным на протяжении длительного периода времени. Решением его занимаются инженеры и профессора, они создают материалы с высокой твердостью, теплостойкостью и устойчивостью к износу. Впервые аналог твердого сплава ВК8 появился на немецком заводе в 1930х годах. Скорость реза при использовании данного материала стала максимальной по сравнению с другими инструментальными металлами.

Расшифровка стали ВК8

Наименование сплава расшифровывается как:

- В – использование вольфрама в составе;

- К8 – 8% кобальта.

92% материала представлены карбидом вольфрама, остальная часть – кобальтом. В зависимости от размеров зерна в наименовании сплава ВК8 могут присутствовать другие индексы – М (мелкое), В (крупное). При отсутствии дополнительной буквы зерно имеет средний размер.

Сплав ВК8. ГОСТ 3882-74

Химсостав и получение

В состав металла входят:

Кобальт используется для связки карбида вольфрама. Это металл, по внешнему виду похожий на феррум, но оттенок его темнее. Применение его в составе делает сплав более тягучим и прочным. Карбид вольфрама – это химическое соединение вольфрама и углерода.

В состав сплава ВК8 входят мелкие фракции карбидного соединения и кобальта, что позволяет считать материал продуктом порошковой металлургии. Для их получения необходимо произвести несколько действий:

- измельчить шихту;

- разделить ее на фракции;

- смешать фракции в необходимых пропорциях;

- сформовать с помощью пресса и клеящего состава заготовки;

- обработать при нагрузке 30 МПа и температуре 1400 градусов.

Источник: https://crast.ru/instrumenty/chto-takoe-tverdyj-splav

Надувная одноместная лодка ПВХ. Плюсы и минусы

: 19.01.2020 Категория: Авторский очерк

ПВХ! Одноместная лодка – лучшее решение для того, кто собрался порыбачить или просто перебраться для отдыха на необитаемый остров. Вся выгода в весе и габаритах. Да ведь и легкая девушка к вам в «однушку» влезет Однако у каждой разновидности любительских средств водного передвижения есть как слабые, так и сильные стороны.

То есть здесь мы рассмотрим плюсы и минусы одноместной надувной лодки. Во всех подробностях, опираясь на мнение тысяч пользователей этого, вне сомнений, удобного изделия из ПВХ.

А также на отклики экспертов, работающих с обозначенной продукцией – работников магазина «Лодки России». Итак, изучив эту статью, вы, возможно, поймете: какой же «бриллиант» вам потребуется из яркой коллекции под названием надувные лодки ПВХ.

Одноместная гребная лодка ПВХ. Особенности

Первым делом стоит указать, что искомая надувная одноместная лодка изготовлена из поливинилхлорида. Ткани, которую часто неправильно именуют «резиновой». На самом деле она прочнее резины в плане стойкости. К механическим и химическим воздействиям.

Сделанные из нее лодки сегодня выполняют 4 функции. Благодаря этому факту когда-то универсальный продукт со временем разделился на 4 категории популярного товара:

- пляжную (часто однослойную с очень легкими веслами или вообще без них);

- прогулочную (многослойную, с сиденьем, иногда с килем);

- рыбацкую (многослойную, с сиденьем, с кольцами для аксессуаров);

- охотничью (многослойную, с сиденьем, с теми же кольцами, еще с жестким дном).

Самая легкая одноместная лодка ПВХ – приспособление для водных курортных процедур. На ней проводят исключительно мини-каботажное плавание (в 2-5 метрах от берега: как правило, пляжного). Размещают там одно лишь тело. Мест для скамеек, удочек, моторов и всего прочего не предусмотрено.

Соответственно, и спрос с такого изделия невелик. А это сказывается на минимальной толщине материала и размере. В итоге на цене. Она на этой позиции минимальна. Визуально такой «транспорт» определяют и по «веселеньким» расцветкам.

И простоте (помпа ручная, в некоторых комплектах отсутствуют даже весла и прочие аксессуары).

Теперь о последних 3 вариантах, изначально предназначенных для водных путешествий или даже для промысла – как рыбацкого, так и охотничьего. Оговоримся, что в этом обзоре нас интересует лишь одноместная лодка ПВХ. С надувным дном и с обычным. С транцем и без транца. Просто гребная и «самоходная» (последняя будет рассмотрена уже во 2-й главе)

Прогулочные модели «начинаются» с изделий, которые уже армированы дополнительными слоями упомянутой выше ткани. Их с двух сторон «наваривают» на корд. Еще они отличаются более длинными веслами, непромокаемым вещмешком и вставной скамьей.

Рыбацкий поливинилхлоридный «челн» немного отличается от прогулочного. В основном, принадлежностями. Он также армирован (расчет минимум на 120 кг веса!). Однако иногда уже не 5, а 9 слоями. Снабжается на этот раз ножной помпой. Сразу заметен по наличию серьезных весел и удобному сиденью системы Ликтроз-Ликпас.

Однако в рыбацком типе лодки проявляется уже и ее дополнительное ноу хау – крепление под мотор. Дело в том, что одноместная лодка ПВХ с транцем позволяет монтировать «движок», не подвергая порче поверхность. Но об этом дальше. Тут мы расскажем вам о том, чем отличается охотничья разновидность от описанных выше.

Главным образом, днищем, идущим в комплекте. Оно твердое – из материала, содержащего древесину. Или цельное, или сланцевое (собирающееся из плоских дощечек, которые идут «в распор»). То есть «капитану» можно прочно встать во весь рост. Чтобы произвести выстрел в птицу. При этом лодка скроена таким образом, чтобы меньше колебаться на воде. 3-й пункт – камуфляжная расцветка транспорта. В продукции для промысловиков больше колец-креплений для всяческих сугубо специальных аксессуаров.

Если уж заговорили про дно, то оно может быть и надувным (НДНД). То есть состоять из нескольких камер, заполняемых воздухом. Это придает изделию устойчивости при перемещении пассажира. Причем без использования фанерного пола (который неудобно транспортировать). С НДНД могут быть лодки всех названных категорий. Однако стоят они, соответственно, чуть дороже.

Моторная одноместная лодка ПВХ. Особенности

Как мы уже заметили, на гребную одноместную лодку ПВХ реально установить мотор. Поэтому последние три разновидности делятся еще по принципу «моторная/безмоторная». От остальных своих сестер «моторка» отличается наличием транца – предмета из бакелитовой фанеры, который вклеивается или навешивается в кормовую часть лодочного пространства.

Это – та самая особенность легкой одноместной лодки ПВХ, которая по ходовым качествам ставит ее в один ряд с подобным товаром из дерева, стеклопластика или алюминия. Как раз с изобретением транца «ПВХ-транспорт» стал так популярен у большинства промысловиков, инспекторов Минприроды или государственных заповедников.

Но также у сил МЧС или МВД России.

Чаще всего одноместная лодка ПВХ под мотор бросается в глаза определенной конфигурацией. Плотность слоев и крепость самой сварки имеют такие показатели, что по прочности она немного напоминает стеклопластик. Часто довольно тяжелый мотор уже не будет сминать или сильно топить в воде такую твердую «посудину». Это не все.

Борта (имеющие теперь не форму овала, а фигуру подковы) намного выше и массивнее, чем в обычных ПВХ. И часто они напоминают RIB – лодки со стеклопластиковыми деталями. Модели Tulin, «рождающиеся» в Кирове – лучший пример тех качеств, которые здесь представлены. Двигатели (Сеа Про, Гольфстрим и Hangkai) крепятся сзади.

Там борта нет – лишь сплошной транец, соседствующий спереди с очень жестким полом мини-судна. От RIB лодка отличается только отсутствием стеклопластиковых (алюминиевых) деталей.

«Самоходная» надувная одноместная лодка настолько незаметна, маневренна и быстра, что чаще используется силовиками. Даже придумана она изначально для морской разведки и морской пехоты. Еще одна «визитка» такого продукта – особая устойчивость.

Преимущества и недостатки одноместных лодок ПВХ

Какие выгодные особенности дарит вашему путешествию надувная одноместная лодка?

- компактность – сдутая «однушка» подойдет не только для багажника, но даже для сумки (соответственно, и хранить ее можно в любом месте, а не в спецгараже);

- легкость – при всей плотности и многослойности материал одноместной лодки практически невесом (однако разновидности «под мотор» возить лучше в багажнике);

- гребная одноместная лодка ПВХ более бесшумна (а ведь о стеклопастик и, тем более, об алюминий волны бьют так, что распугивают и рыбу, и летающую дичь);

- быстрота подготовки к сплаву – маленькая, да еще надувная (такую лодку поставить на воду куда быстрее, чем снимать «алюминьку» с прицепа авто или надувать 3-5-местную ПВХ (заполнять все ее камеры воздухом намного дольше);

- сочетая в себе перечисленные качества, одноместная лодка ПВХ «под мотор» по функционалу, связанному со скоростью, иногда не уступает твердым суднам;

- легкость при гребле – более маленькое и легкое судно требует меньше усилий;

- недорогой ремонт – изделия ПВХ в проблемном месте достаточно заклеить (наварить заплатку).

Говоря об одноместных лодках ПВХ, было бы несправедливо учитывать одни только плюсы такой продукции. В этой части раздела мы поговорим и о «ложке дегтя в меде».

- малогабаритность – во время семейной прогулки основное отличие искомого товара сразу же превращается в недостаток (у большинства «однушек» грузоподъемность не более 120 кг: если владелец среднего веса, к нему присоединятся лишь ребенок или легкая женщина, если он крупный – никто);

- эффект поднятого носа – носовую часть обычной ПВХ мотор заставляет взлетать («капитан» такого «корабля» испытывает значительные неудобства при виражах);

- неустойчивость при перемещении человека – обычное (натяжное) дно это настоящее испытание для того, кто первый раз знакомится с таким суденышком (если все-таки вы собрались в водный поход, а не на рыбалку – берите еще и дно);

- относительная физическая уязвимость – одноместная лодка ПВХ может напороться на арматуру разрушенных плит берегового укрепления, стальную проволоку или «чиркануть» дном по более острым объектам. То, что спасает от коряг и от столкновения с грозными, но неметаллическими предметами, тут уже бесполезно;

- затраты времени на сборку пола и установку мотора – сложные ПВХ (моторные, с отдельным твердым полом, в комплекте со скамейками и аксессуарами) занимают намного больше времени на подготовку к сплаву, чем классическая твердая лодка, наготове стоящая в эллинге – удобная и уже со всей «начинкой»).

Теперь, столкнувшись с выбором материала и габаритов лодки, вы вооружены небольшим количеством знаний, которые помогут вам определиться. Плюсы и минусы – дело относительное. Каждый из них проявляет себя в тех или иных ситуациях. Следовательно, читатель должен четко определиться, какого рода водные приключения ждут его будущий транспорт. Учитывая эту специфику, стоит выносить окончательное решение.

0

Источник: https://gotonature.ru/2158-naduvnaja-odnomestnaja-lodka-pvh-pljusy-i-minusy.html

Твердые сплавы, их характеристики, типы, свойства

4 Октября 2017 14:23

// Металлообработка

К твердым сплавам относят отдельную группу чрезвычайно износостойких металлических соединений, которые сохраняют свои физические и рабочие характеристики при интенсивном механическом и термическом воздействии. Твердые стали производятся из твердых тугоплавких титановых, вольфрамовых, хромистых, танталовых соединений. Связующим звеном является кобальт, железоникелевые составляющие.

К основным характеристикам, определяющим свойства сталей и их назначение, относятся:

- процентное значение входящих в состав химических элементов (определяется в соответствии с ГОСТ);

- физико-механические свойства (допустимая прочность на изгиб, твердость, плотность, теплопроводные параметры, коррозийная устойчивость, жаропрочность);

- технология изготовления (литые или спеченные составы).

Карбиды, используемые в производстве, не подвергаются растворению и разрушению при чрезмерных температурах. Но они хрупки, поэтому, для формирования необходимого уровня твердости изделия, их связывают другими металлами.

Свойства твердых сплавов

Важнейшие свойства твердых сталей – это прочность, износоустойчивость, твердость. Кроме того, практическую роль играют тугоплавкость, жаростойкие и жаропрочные параметры.

Свойства различаются в зависимости от группы, в которую входит сплав, и его марки. Добавление в структуру элементов с нужными свойствами позволяет создавать материал с заданными рабочими параметрами.

Преимущества:

- Высокая прочностные, износостойкие характеристики и твердость;

- Отличные параметры жаростойкости и жаропрочности;

- Тугоплавкость.

Недостатки:

- Высокая стоимость вольфрамсодержащих марок;

- Более низкая вязкость и высокая восприимчивость к ударным воздействиям, относительно быстрорежущих видов сталей.

Области применения твердых сплавов

Твердые сплавы металлов активно используются в производстве оснащения оборудования и инструмента для отделки труднообрабатываемых материалов, деталей станков и машин, подвергающихся интенсивным нагрузкам.

Основные сферы использования:

- производство инструментария для металлообработки резкой: фрез, протяжек, сверл, резцов;

- оснащение горнодобывающей и лесозаготовительной техники: буры, рабочие поверхности оборудования, приспособления для вырубки;

- производство прочных подшипников: обойм, шариков, роликов, напыление на корпуса;

- инструмент и детали станков для волочения, штамповки, калибровки, проката, прессования, клеймения: оснащение рабочей поверхности, матриц и штампов и т. д.;

- оснащение измерительного оборудования: деталей инструмента, рабочих поверхностей;

- поверхностное напыление на детали из других материалов для придания им лучшей износостойкости, жаропрочности, твердости, антикоррозийных свойств;

- производство элементов для бытовых и промышленных приборов: резисторов, реостатов, электронагревателей, деталей для лабораторных и промышленных печей.

Продукция из твердых сплавов

Основной тип изделий, предлагаемый производителями и компаниями по металлообработке, – это режущий инструмент. Сверла, фрезы, пластины, стержни – самая популярная продукция в сегменте твердосплавного металлопроката.

Оснащение производства инструментом и оборудованием из высокотвердых сплавов значительно повышает производительность и эффективность технологических процессов, позволяет использовать современные технологии обработки металлов.

Это положительно сказывается на качестве и скорости производимой металлопродукции.

Источник: https://indust.by/info/articles/metalloobrabotka/tverdye-splavy-ikh-svoystva-i-kharakteristiki/