Диаграмма состояния сплавов железо-углерод

Современную промышленность сложно представить без использования различного вида металлических сплавов, в том числе и стальных. Разработкой их составов занимаются ученые – металлурги в разных странах, но для прогнозирования свойств будущих сплавов, большая часть специалистов руководствуется диаграммой железо – углерод. Она дает четкое представление о том, как устроено большинство стальных сплавов и чугунов.

Диаграмма состояния

Диаграмма содержит в себе некоторое количество линий и критичных точек, обозначающих состояние расплава при определенном нагреве.

Классификация железоуглеродистых сплавов

Различные комбинации этих элементов приводят к получению большого количества сплавов, которые можно разделить на три большие группы:

- Техническое железо.

- Стали.

- Чугуны.

Техническое железо

К техническому железу относят материалы, в которых содержится менее 0,02% углерода. К сталям относят, материалы, в которых углерод находится в пределах от 0,02 до 2,14%. И в группу чугунов входят материалы, количество углерода в которых превышает 2,14%.

Аустенит

Атомы размещается в гранецентрированной ячейке. Твердость аустенита имеет твердость 200 250 единиц по Бринеллю. Кроме того у него хорошая пластичность и он отличается парамагнитностью.

Железо

Железо – это материал, относящийся к металлам. Его натуральный цвет – серебристо-серый. В чистом виде он очень пластичен. Его удельный вес составляет 7,86 г/куб. см. Температура плавления составляет 1539 °C. На практике чаще всего применяют техническое железо, в составе которого присутствуют следующие примеси – марганец, кремний и многие другие. Массовая доля примесей не превышает 0,1%.

Железо

У железа есть такое свойство как полиформизм. То есть, при одном и том же химическом составе, это вещество может иметь разную структуру кристаллической решетки и соответственно разные свойства. Модификации железа называют соответственно – Б, Г, Д. Все эти модификации существуют при разных условиях. Например, тип Б, может существовать только при температуре 911 °С. Тип Г может существовать в диапазоне от 911 до 1392 °С. Тип Д существует в диапазоне от 1392 до 1539 °С.

Каждый из типов обладает своей формой кристаллической решеткой, например, у типа Б решетка представляет собой куб, решетка типа Г имеет гранецентрированную кубическую форму. Решетка типа Д, имеет форму объемно центрированного куба.

Еще одно свойство состоит в том, что при температуре ниже 768 железо ферримагнитно, а при ее повышении это свойство теряется.

Точки полиморфной и магнитной трансформации называют критическими. На таблице они обозначены следующим образом – А2, А3, А4. Цифровые индексы показывают тип трансформации. Для более полного различия превращения железа из одного вида в другой к обозначению добавляют индексы с и r. Первый говорит о нагреве, второй об охлаждении.

Полиморфные модификации железа

При высоких параметрах пластичности, железо не обладает высокой твердостью, по шкале Бринелля она равна 80 единиц.

Железо имеет возможность образовывать твердые растворы. Их можно разделить на две группы – раствор замещения и внедрения. Первые состоят их железа и других металлов, вторые из железа и углерода, водорода и азота.

Другой компонент системы – углерод. Это – неметалл и он обладает тремя модификациями в виде алмаза, графита и угля. Он плавится при 3500 °С.

Аллотропные модификации углерода

В сплаве железа, этот элемент находится в виде твердого раствора, его называют цементит или в виде графита. В таком виде он присутствует в сером чугуне. Графит, не отличается ни пластичностью, ни прочностью.

Цементит

Доля углерода составляет 6,67%. Он обладает высокой твердостью – 800 НВ, но при этом у него отсутствует пластичность. Полиморфными свойствами не обладает.

Он обладает следующим свойством – при формировании раствора замещения, углерод может быть заменен на атомы других веществ, например, на хром или никель. Такой раствор получил название легированного раствора.

Цементит

Он не обладает устойчивостью, при наличии некоторых условий он может разлагаться, при этом происходит трансформация углерода в графит. Это свойство нашло применение при образовании чугунов.

Кстати, в жидком состоянии, железо может растворять в себе примеси, при этом образуя, однородная масса.

Феррит

Так называют твердый раствор, при котором происходит внедрение углерода в железо.

Он растворяется с определенной переменностью, при нормальной (комнатной) температуре объем углерода лежит в пределах 0,006%, при 727 °С, то концентрация углерода составит 0,02%. По достижении 1392 °С образуется феррит.

Феррит

углерода составит 0,1%. Его атомы размещаются в дефектных узлах решетки.

Феррит по своим параметрам близок к железу.

Аустенит в сталях

Наличие аустенита в стальных сплавах придает им определенные свойства. Детали и узлы, произведенные из подобных сталей, предназначаются для работы в средах, содержащие агрессивные компоненты, например, на предприятиях, перерабатывающих разные кислоты.

Стали этого класса отличаются высоким уровнем легирования, во время кристаллизации формируется гранецентрированная решетка. Такая структура не подвержена изменению даже под воздействием глубокого холода.

Стали этого типа можно разделить на два типа отличающиеся друг от друга составом. В первых, содержатся такие вещества как железо, никель, хром. При этом общее количество добавок не может превышать 55%. Ко второй группе относят никелевые и железоникелевые композиции. В никелевых композициях, его содержание превышает 55%. В железоникелевых составах соотношение никеля и железа составляет 1:5, а количество никеля начинается от 65%.

Такое количество никеля обеспечивает повышенную пластичность, а хром, в свою очередь обеспечивает высокую коррозионную стойкость и жаропрочность. Применение других легирующих материалов позволяет выплавлять сплавы с уникальными эксплуатационными свойствами. Металлурги, составляя рецептуру сплавов, руководствуются будущим назначением сталей.

Для получения легированный сталей применяют ферритизаторы, которые придают постоянство аустенитам, к таким веществам относят ниобий, кремний и некоторые другие. Кроме них применяют углерод, марганец – их называют аустенизаторами.

Цементит: формы существования

Так называют соединение углерода и железа. Это компонент чугуна и некоторых сталей. В него входит 6,67% углерода.

В его кристалл входит несколько октаэдров, они расположены друг по отношению к другу с некоторым углом. Внутри каждого из них расположен атом углерода. В результате такого построения получается следующая картина – один атом вступает в связь с несколькими атомами железа, а железо в свою очередь связано с тремя атомами этого элемента.

Кристаллическая решетка цементита

У этого вещества имеются все свойства, которые присущи металлам – электропроводность, своеобразным блеском, высокая теплопроводность. То есть, смесь железа и углерода, ведет себя как металл. Этот материал обладает определенной хрупкостью. Большая часть его свойств определена сложным строением кристаллической решетки.

Этот материал плавится при 1600 градусах Цельсия. Но на этот счет существует несколько мнений, одни исследователи считают, что его температура плавления лежит в диапазоне от 1200 до 1450, другие определяют, что верхний уровень равен 1300 °С.

Первичный цементит

Металлурги разделяют три типа этого вещества – первичный, вторичный, третичный.

Диаграмма железо-цементит

Первичный, получается из жидкости при закалке сплавов, которые содержат в себе 5,5% углерода. Первичный имеет форму в виде крупных пластин.

Вторичный

Этот элемент получается из аустенита при охлаждении последнего. На диаграмме этот процесс этот процесс можно видеть по диаграмме Fe – C. Цементит представлен в виде сетки, размещенной по границам зерен.

Третичный

Этот тип, является производным от феррита. Он имеет форму иголок.

В металлургии существуют и другие формы цементита, например, цементит Стеда и пр.

Другие структурные составляющие в системе железо углерод

Перлит

Перлит – это механическая смесь, которая состоит из феррита и цементита. Ледебурит представляет собой переменный раствор.

Перлит

При температуре от 1130 и до 723 °С в его состав входят аустенит и цементит. При более низких температурах он состоит из аустенит заменяет феррит.

Ледебурит в сталях

Стали, в основании которых лежит ледебурит относят к легированным. В процессе кристаллизации происходит образование ледебурита. На диаграмме состояния железо углерод этот процесс указан в точке Е, которая расположена на линии Fe – Fe3C.

Использование таких элементов, как хром, вольфрам и некоторых других, приводят к образованию таких сплавов как Р6М5. Эту сталь и ее аналоги применяют при изготовлении инструментов, например, металлорежущих.

Узловые критические точки диаграммы состояния системы железо углерод

На диаграмме железо углерод отмечено некоторое количество точек, называемых критичными. Каждая точка несет в себе информацию о температуре, долевом содержании углерода и описанием того, что именно происходит в этом месте.

Всего существует 14 этих критичных точек.

Например, А, говорит о том, что при температуре 1539 °С и при нулевом содержании углерода происходит плавление чистого железа. D говорит о том, что при температуре 1260 возможно плавление Fe3c.

Точки расположены на пересечении линий, размещенных на диаграмме.

Значение линий диаграммы состояния системы железо углерод

Каждая линия, расположенная на диаграмме, так же несет в себе смысловую нагрузку. Например, линия PQ показывает выделение третичного цементита из феррита.

Все расшифровки значений точек и линий всегда есть в приложениях к диаграмме состояния углерод железо.

Источник: https://stankiexpert.ru/spravochnik/materialovedenie/diagramma-zhelezo-uglerod.html

Железоуглеродистые сплавы — сталь и чугун

Наиболее широкое применение в современном машиностроении имеютжелезоуглеродистые сплавы — стальи чугун.

Сталь — это сплав железа с углеродом; содержание углерода в сталине превышает 2%.

К сталям относятся:

- техническое железо,

- конструкционная и

- инструментальная сталь.

Чугун — сплавы железа с углеродом, в которых содержание углерода превышает 2%. Среднее содержание углерода в чугуне 2,5—3,5%.

Кроме железа и углерода, в сталях и чугунах присутствуют примеси:

- кремний и марганец в десятых долях процента (0,15— 0,60%)

- сера и фосфор в сотых долях процента (0,05—0,03%) каждого элемента.

Сталь

Сталь с содержанием углеродадо 0,7% применяется для изготовления:

- листов,

- ленты,

- проволоки,

- рельсов,

- таврового и уголкового железа,

- различного фасонного профиля,

- а также для многочисленных деталей в машиностроении: шестерни, оси, валы, шатуны, болты, молотки, кувалды и т.п.

Сталь с содержанием углеродасвыше 0,7% применяется для изготовления различного режущего инструмента:

- резцы,

- сверла,

- метчики,

- бородки,

- зубила и др.

Свойства стали зависят от содержания углерода. Чем больше углерода, тем сталь прочнее и тверже.

Чугун

Машиностроительный чугунприменяют для производства отливок всевозможных деталей машин.

По составу и строению чугуны делятся на:

Ковкий чугун

Ковкий чугун получается в результате специальной обработки белого чугуна. В белом чугуне весь углерод находится в химически связанном состоянии с железом (Fe3C— цементит), что придает этому чугуну большую твердость и хрупкость и плохую обрабатываемость.

Белый чугун

В машиностроении белый чугунприменяют для изготовления отливок, отжигаемых на так называемый ковкий чугун.

При отжиге цементит разлагается па железо и свободный углерод, и отливки приобретают невысокую твердость и хорошую обрабатываемость.

Серый чугун

Наиболее широкое применение в технике имеет серый чугун, в котором большая часть углерода находится в свободном состоянии, в виде графита. Этому способствует высокое содержаниекремния.

Такой чугун обладает хорошими литейными качествами и применяется для производства чугунных отливок. Детали из этого чугуна получаются путем отливки в земляные или металлические формы (станины, шестерни, цилиндры, блоки и т.п.).

Благодаря наличию свободного углерода (графита) серый чугун имеет небольшую твердость и хорошо обрабатывается резанием.

§

Источник: http://www.Conatem.ru/tehnologiya_metallov/zhelezouglerodistye-splavy-stal-i-chugun.html

Сплавы железа

Сплавами называют материалы, состоящие из нескольких химических элементов, из которых хотя бы один является металлом.

В металлургии железо и все его сплавы называют чёрными металлами.

Все сплавы железа разделяют на стали и чугуны.

В чистом виде железо слишком мягкое, поэтому для повышения прочности в него вводят углерод. И в зависимости от его содержания сплавы железа делятся на стали и чугуны. Если углерода в сплаве содержится более 2,14%, то такой сплав называется чугуном. А если менее 2,14%, то это сталь.

Чугун

Обычно чугун содержит 2,5-4% углерода, 0,2-1,5% марганца, 1-4,5% кремния, примеси фосфора и серы.

По своей структуре чугуны делятся на белые и серые.

В белых чугунах большая часть углерода находится в виде цементита (карбида железа Fe3C). Такие чугуны очень твёрдые и хрупкие. Применяют их для изготовления деталей и конструкций, не требующих дальнейшей обработки.

В серых чугунах углерод содержится в виде структурного свободного графита. В изломе такой чугун имеет серый цвет. Он хорошо сваривается и обрабатывается режущими инструментами.

Очень давно, когда чугун только научились получать, его считали отходом производства, так как из-за его хрупкости из него нельзя было ковать изделия. Но позже расплавленный чугун научились заливать в формы и стали получать готовые чугунные изделия: пушечные ядра, посуду, решётки и др.

Получают чугун в доменных печах из железной руды. В состав железной руды входят оксиды железа. При плавке происходит их восстановление углеродом. В результате получается расплавленный металл с высоким содержанием углерода (чугун) и шлаки. Так как плотность чугуна в 2,5 раза выше плотности шлака, то он легко отделяется от шлаков.

Чугун выпускают для дальнейшей переделки в сталь и для литейного производства в чугунолитейных цехах.

Из чугуна изготавливают детали двигателей, цилиндры, втулки, станины, решётки, люки, тормозные колодки и др.

Классификация железоуглеродистых сплавов

Все железоуглеродистые сплавы, в соответствии с диаграммой железо-углерод, подразделяются на техническое железо (содержание углерода в сплаве менее 0,02%), стали (содержание углерода в сплаве от 0,02% до 2,14%) и чугуны (содержание углерода более 2,14%)

Характеристика сталей

Стали — сплавы железа (Fe) с углеродом (С), с содержанием последнего не более 2,14%. Стали характеризуются достаточно высокой плотностью (7,7 — 7,9 г/см3) и другими физическими величинами:*

- Удельная теплоёмкость при 20°C: 462 Дж/(кг·°C)

- Температура плавления: 1450—1520°C

- Удельная теплота плавления: 84 кДж/кг (20 ккал/кг, 23 Вт·ч/кг)

- Коэффициент линейного теплового расширения при температуре около 20°C: 11,5·10-6 1/°С

- Коэффициент теплопроводности при температуре 100°С: 30 Вт/(м·К)

*Данные характеристики представляют среднее значение. Фактическая величина свойств зависит от содержания углерода и легирующих элементов в стали. Для ее точного определения стоит пользоваться марочниками сталей и сплавов.

На практике используются стали с содержанием углерода не более 1,3%, т.к. при его более высоком содержании увеличивается хрупкость.

Классификация сталей

Стали характеризуются или классифицируются по множеству признаков:

Классификация по химическому составу

- углеродистые стали — классифицируются в зависимости от содержания углерода в %:

- низкоуглеродистые (< 0,25 %C)

- среднеуглеродистые (0,25-0,65 %C)

- высокоуглеродистые (> 0,65 %C)

- легированные стали — классифицируются в зависимости от суммарного содержания легирующих элементов в %:

- низколегированные (< 2,5%)

- среднелегированные (2,5-10 %)

- высоколегированные (> 10 %)

Если содержание Fe меньше 45 %, то это сплав, на основе элемента самого высокого содержания. Если содержание Fe больше 45 %, то это сталь.

Классификация по назначению

- конструкционные – применяются для изготовления деталей машин и механизмов, содержание углерода 0,8%;

- с особыми свойствами: электротехнические, с особыми магнитными свойствами, жаропрочные, износостойкие и др.

Классификация по Обергофферу — по структуре в равновесном состоянии

Изначально эта классификация содержала только 4 типа сталей:

- доэвтектоидные

- эвтектоидные

- заэвтектоидные

- ледебуритные (имеющие в литом состоянии эвтектику)

Позже были внесены дополнения:

Равновесное состояние — состояние сплава или стали после медленного охлаждения, чаще всего после отжига

Классификация по Гийе — по структуре после нормализации (нагрева и охлаждения на воздухе)

- перлитные

- мартенситные

- ферритные

- аустенитные

- карбидные

Также могут быть смешанные классы: феррито-перлитный, аустенитно-ферритный и т.д.

Классификация сталей по качеству

Количественным показателем качества является содержания вредных примесей- серы и фосфора:

- обыкновенного качества (S≤0,05, P≤0,04)

- качественные стали (S, P ≤0,035)

- высококачественные (S, P ≤0,025)

- особовысококачественные (S≤0,015, P≤0,025)

Классификация по способу выплавки

- в мартеновских печах

- в кислородных конверторах

- в электрических печах: электродуговых, индукционных и др.

Классификация по степени раскисления

- кипящие (кп)

- полуспокойные (пс)

- спокойные (сп)

Расширенные характеристики и свойства (технологические, физические химический состав) некоторых марок сталей смотрите здесь.

Классификация и маркировка чугунов

Чугунами называют сплавы железа с углеродом, содержащие более 2,14% углерода. Они содержат те же примеси, что и сталь, но в большем количестве.

Классификация чугунов

В зависимости от состояния углерода в чугуне, его подразделяют на следующие виды:

- белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида

Такой чугун может быть доэвтектическими и заэвтектическими, а разделяет их эвтектический чугун (4,31% С). Структура доэвтектического чугуна – перлит, вторичный цементит и ледебурит, заэвтектического – первичный цементит с ледебуритом.

- графитизированный чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита, что определяет прочностные свойства сплава. Такие чугуны подразделяют на:

- серые — пластинчатая или червеобразная форма графита (ЧПГ)

- высокопрочные — с шаровидным графитом (ЧШГ)

- ковкие — хлопьевидный графит (ЧХГ)

- чугун с вермикулярным графитом (ЧВГ) — имеет промежуточные свойства между СЧ и ВЧ. По форме графита напоминает СЧ, но имеет более толстые и более короткие пластины с округленными концами

Еще чугуны классифицируются по основе, в которой расположен графит. Основа может быть перлитной, ферритной, феррито-перлитной.

Маркировка чугунов

Чугуны маркируют двумя буквами и двумя цифрами, соответствующими минимальному значению временного сопротивления δв при растяжении в МПа-10. Серый чугун обозначают буквами «СЧ» (ГОСТ 1412-85), высокопрочный — «ВЧ» (ГОСТ 7293-85), ковкий — «КЧ» (ГОСТ 1215-85).

Пример маркировки

СЧ10 — серый чугун с пределом прочности при растяжении 100 МПа;ВЧ70 — высокопрочный чугун с сигма временным при растяжении 700 МПа;

КЧ35 — ковкий чугун с δв растяжением примерно 350 МПа.

Для работы в узлах трения со смазкой применяют отливки из антифрикционного чугуна АЧС-1, АЧС-6, АЧВ-2, АЧК-2 и др., что расшифровывается следующим образом: АЧ — антифрикционный чугун: С — серый, В — высокопрочный, К — ковкий. А цифры обозначают порядковый номер сплава согласно ГОСТу 1585-79.

Чугуны специального назначения

К этой группе чугунов относятся жаростойкие (ГОСТ 7769—82), жаропрочные и коррозионностойкие (ГОСТ 11849—76) чугуны. Сюда же можно отнести немагнитные, износостойкие и антифрикционные чугуны.

Жаростойкими являются серые и высокопрочные чугуны, легированные кремнием (ЧС5) и хромом (4Х28, 4Х32). Высокой термо- и жаростойкостью обладают аустенитные чугуны: высоколегированный никелевый серый ЧН15Д7 и с шаровидным графитом ЧН15ДЗШ.

К жаропрочным относятся аустенитные чугуны с шаровидным графитом ЧН19ХЗШ и ЧН11Г7Ш.

В качестве коррозионностойких применяют чугуны, легированные кремнием (ферросилиды) — ЧС13, ЧС15, ЧС17 и хромом — 4Х22, 4Х28, 4Х32. Для повышения коррозионной стойкости кремнистых чугунов их легируют молибденом (4С15М4, 4С17МЗ — антихлоры). Высокой коррозионной стойкостью в щелочах обладают никелевые чугуны, например аустенитный чугун 4Н15Д7.

В качестве немагнитных чугунов также применяются аустенитные чугуны.

К износостойким чугунам относятся половинчатые и отбеленные чугуны. К износостойким половинчатым чугунам относится, например, серый чугун марки И4НХ2, легированный никелем и хромом, а также чугуны И4ХНТ, И4Н1МШ (с шаровидным графитом).

Источник: https://HeatTreatment.ru/klassifikaciya-zhelezouglerodistyh-splavov

Хакасия принимает на себя все риски, связанные с производством электролитического марганца

sh: 1: —format=html: not found

Наделавшая шума со строительством завода ферросплавов компания «ЧЕК-СУ.ВК» решила пока реализовать свои планы на территории соседней Хакасии. Причем инвесторы уже заручились поддержкой властей республики и самого губернатора, который считает новый проект «стратегически важным для всей страны».

Намерения «ЧЕК-СУ.ВК» создать производство под Красноярском успехом не увенчались: против выступили местная власть и население, а решить вопрос через суд бизнесменам не удалось.

Строительство завода по производству электролитического металлического марганца планируется недалеко от поселка Туим Ширинского района Хакасии, заявил в ходе своего ежегодного обращения губернатор Виктор Зимин.

«Собственных мощностей в России по производству данного продукта нет, мы целиком зависим от импорта, в том числе из Украины. Именно поэтому наш проект является стратегически важным не только для Хакасии, но и для всей страны», — подчеркнул глава республики.

В правительстве подчеркивают, что хакасский проект «ЧЕК-СУ.ВК» отличается от того, который компания намеревалась реализовать под Красноярском.

На Енисейском ферросплавном заводе бизнесмены хотели установить и запустить пять печей для выплавки 235 тыс. т марганцевых ферросплавов в год: 115 тыс. тонн силикомарганца и 120 тыс. тонн ферромарганца. Объем производства планировалось довести до 600 тыс. тонн в год.

Весь проект, включающий добычу руд, их перевозку и переработку, оценивался в 22 млрд руб. и реализовывался на деньги Внешэкономбанка, открывшего «ЧЕК-СУ» кредитную линию. Сырье инвесторы хотели доставлять из Усинского месторождения в Кемеровской области. Хакасия рассматривалась некой транзитной зоной, где должны были, по планам, появиться дороги, а также перегрузочный терминал как раз в Туиме.

Поселок находится в северной части республики, примерно в 20 км от поселка Шира, который каждым летом привлекает на озера массу туристов со всей Сибири, в том числе и Красноярского края. В Туиме проживает около 4,2 тыс. человек, и здесь не так давно ушел в историю завод цветных металлов — по сути, градообразующее предприятие.

«ЧЕК-СУ.ВК» намерено построить в Туиме завод по производству электролитического металлического марганца «с помощью широко распространенной в мире технологии электролиза», уверяют в правительстве республики.

«Это будет обычный металлургический завод с замкнутой системой водоснабжения, исключающий сброс сточных вод, с созданием санитарно-защитной зоны (1000 м) и шламохранилищ, а также с использованием высокотехнологичных систем обеспечения промышленной и экологической безопасности, — объясняют в правительстве Хакасии. — Электролитический марганец — это легирующая добавка, которая широко применяется в производстве стали и специальных сплавов. По оценкам экспертов, потребность в ней со стороны российской промышленности высока и дальше будет только расти».

В республиканской администрации говорят, что на сегодняшний день разрабатывается новая концепция развития Туима. «ЧЕК-СУ.ВК» уже готовит документы для прохождения оценки воздействия предприятия на окружающую среду (ОВОС).

По результатам исследования компания приступит к разработке проектной документации по строительству завода — произойдет это не раньше 2016—2017 гг., отмечают в правительстве. Затем предстоит пройти процедуры главгосэкспертизы и государственной экологической экспертизы.

Мощность завода в Туиме по объему выпуска продукции будет ниже, чем пока не состоявшегося ЕФЗ — 80 тыс. т готовой продукции в год.

Со ссылкой на представителей «ЧЕК-СУ.ВК» в правительстве говорят, что на предприятии будет порядка 1000 рабочих мест, еще столько же человек будет занято в подразделениях вспомогательного производства. Таким образом, один завод может дать работу половине поселка.

«Объем инвестиций, а также основные параметры объекта будут рассчитаны в проекте. Если говорить об окупаемости данного проекта, то, как правило, подобные предприятия начинают окупать себя через 10—15 лет после выхода на полную мощность», — добавляет исполняющая обязанности министра промышленности и природных ресурсов Хакасии Екатерина Герасимова.

Глава республики Виктор Зимин, давший положительную оценку намерениям компании, полагает, что «производство по существующей классификации опасности промышленных объектов аналогично угольным разрезам с открытым способом добычи угля» (III—IV классы опасности). Для сравнения: ЕФЗ специалисты отнесли к первому классу, то есть к наиболее опасным производствам.

«Безусловно, окончательное решение о строительстве будет приниматься только после того, как завершится оценка воздействия на окружающую среду и будет выполнен весь комплекс необходимых мероприятий», — сказал губернатор.

Завод в Хакасии существовал изначально в рамках крупного инвестпроекта освоения Усинского месторождения, но его строительство намечалось уже после запуска ЕФЗ, говорят в компании «ЧЕК-СУ.ВК».

Однако вопрос с созданием производства под Красноярском по большому счету повис в воздухе. Суд хоть и признал отказ администрации Емельяновского района в выдаче разрешения на строительство незаконным, компании все равно не удалось добиться приемлемой меры для восстановления своих прав.

Истцы хотели, чтобы чиновников обязали выдать разрешение, но суд этого не сделал.

Дело прошло через несколько инстанций — до Верховного суда РФ, который жалобу «ЧЕК-СУ» рассматривать отказался. Впрочем, данное решение для «ЧЕК-СУ» не является окончательным, подчеркнули в компании.

«Решение о строительстве завода зависит еще от одного документа — это перечень поручений президента РФ от 28 июня 2013 г., которые администрация Красноярского края попросту игнорирует и которое стоит на контроле в администрации президента, — утверждает в разговоре с ДЕЛА.ru представитель «ЧЕК-СУ.ВК» Александр Сысолятин. — Нам что, перестать исполнять поручения президента?».

Он отметил, что теперь от того, «как будет исполняться перечень поручений президента», зависят и планы компании: свой проект в Красноярске «ЧЕК-СУ» реализовать «хочет», но «пока не может».

Со слов представителя компании, намерения краевых властей переносить нефтебазу из города в район «Крастяжмаша» к площадке ЕФЗ никакого отношения не имеют:

«Там действительно недалеко от нашей площадки есть объект, на котором то ли хранились, то ли производились нефтепродукты. Вот этот объект, по-моему, хотят задействовать», — предположил Сысолятин.

Дорога в Хакасии

«ЧЕК-СУ» уже построила часть автодороги в Хакасии для перевозки концентрата с Усинского месторождения.

Он пояснил, что строительство завода электролитического марганца в Хакасии — решение не спонтанное, и планировалось оно еще в самом начале. Проект хотели реализовывать уже по завершении работ на ЕФЗ, но «вынужденно» из-за возникших сложностей «он встал вперед проекта по производству марганцевых ферросплавов».

«Деньги не могут висеть вечно — их нужно когда-то отдавать, — отметил Сысолятин. — Тем более что средства мы заимствовали во Внешэкономбанке и должны их возвращать».

На данный момент в реализацию всего проекта освоения и переработки руд Усинского месторождения вложено порядка 9 млрд руб., подтвердил он. При этом Сысолятин сообщил, что «ЧЕК-СУ» уже обратилось «во Внешэкономбанк с кредитной заявкой о реализации проекта строительства завода по производству электролитического марганца» в Хакасии, сообщают dela.ru.

Среди аргументов, обусловивших мощное противостояние Красноярска против ферросплавного завода, назывался экологический подход компании «ЧЕК-СУ» к организации производства.

По мнению одного из экспертов, в ходе изучения экологических подходов компании «Чек-СУ» выяснилось, что в условиях России крупному бизнесу, производственные мощности которого оказывают негативное влияние на окружающую среду, проще заплатить копеечный штраф, чем вкладывать многомиллионные средства в экологические проекты, сохраняющие жизнь и здоровье своих сограждан.

Молчание руководителей красноярских компаний-загрязнителей относительно экологической опасности марганцевого производства показывало, что они знают о негативных последствиях подобных производств.

Например, руководители Красноярского алюминиевого завода вряд ли забыли, как в период аварии на Саяно-Шушенской ГЭС Красноярск погрузился во мглу, потому что с целью сохранения электродного производства отходы выводились напрямую? При этом руководство и акционеры КрАЗа не понесли наказания даже в рамках существующего законодательства.

Что будет с Красноярском и его окрестностями при аварии на марганцевом заводе? Неужели кто-то остановит производство и пожертвует основным оборудованием?

Компания «ЧЕК-СУ» согласилась нести социальную ответственность перед красноярцами. Тогда почему она не желала построить производственные цеха и вахтовые поселки рядом с месторождением, в чистом поле – руду возить никуда не надо, заботиться об экологии при транспортировке тоже не надо! Ответ прост – деньги, большие деньги.

Напомним, экс-губернатор Красноярского края и его команда поддержали красноярцев в борьбе за свое здоровье.Власти Хакасии с легкостью согласились, взяв на себя (на жителей республики) стратегический объект, важный для всей страны.

Справка

Ферросплавы — сплавы железа с другими металлами. Кроме того, к ферросплавам относят металлы и сплавы, содержащие железо только как примесь. Применение ферросплавов: в качестве легирующих элементов и раскислителя для стали с целью придания металлу определенных свойств; для связывания вредных примесей в сплаве; для получения других ферросплавов.

Свойства ферросплавов: температура плавления ферросплавов ниже температуры плавления большинства металлов, а значит, ферросплавы быстрее растворяются при плавлении: сталь легче усваивается расплавом, ведущий элемент практически не угорает. Получение ферросплавов: в электрических печах при термической обработке железосодержащих руд или концентратов. Стоимость ферросплавов ниже, чем чистого металла, что связано с простым и быстрым процессом переработки сырья.

Новости по теме:

Строительство завода электролитического марганца в Хакасии — вопрос решенный

Грязные и мятые листы: администрация Ширинского района ответила противникам завода

«Чек-Су.ВК» желает два марганцевых завода — под Красноярском и в Хакасии

Ферросплавный завод в Хакасии — нате вам, боже, что нам негоже

Обзор событий со 2 по 9 июня: парабола стихии и роковых ошибок

Вероятность строительства завода ферросплавов под Красноярском снизилась до менее 1%

Источник: http://www.19rus.info/index.php/ekonomika-i-finansy/item/24077-ferrosplavnyj-zavod-v-khakasii?template=ia19012020&is_preview=on

Диаграмма железа-углерода. Диаграмма состояния системы железо-углерод

Трудно представить современное строительство, технику, машиностроение и другие важнейшие отрасли без применения главных металлических сплавов из стали и чугуна. Их производство превышает все остальные в десятки раз.

Если рассмотреть сталь и чугун с точки зрения такой науки, как металловедение, то центральной фигурой предстает диаграмма состояния сплавов железо-углерод, которая позволяет получить подробные представления о составе и структурных превращениях в этих материалах. А также познакомиться с их фазовым составом.

История открытия

Впервые на то, что в сплавах (сталях и чугунах) есть определенные (особые) точки, указал великий металлург и изобретатель — Дмитрий Константинович Чернов (1868 год). Именно он сделал важное открытие о полиморфных превращениях и является одним из создателей диаграммы состояния железо-углерод. По мнению Чернова, положение этих точек на диаграмме имеет прямую зависимость от процентного содержания углерода.

И что самое интересное, именно с момента этого открытия и начинает свою жизнь такая наука, как металлография.

Диаграмма сплавов железа с углеродом является результатом кропотливого труда ученных нескольких стран мира. Все буквенные обозначения главных точек и фаз в диаграмме являются интернациональными.

Графическое изображение процессов, происходящих в сплаве при изменении температурного режима, концентрации веществ, давления, называется диаграммой состояния. Она позволяет объемно и наглядно увидеть все превращения, происходящие в сплавах.

Элементы диаграммы железо-углерод

Краткая информация о каждом из этих элементов.

Железо – это серебристо-серый металл. Удельный вес — 7, 86 г/см3. Имеет температуру плавления 1539° С.

При взаимодействии железа и других металлов образуются соединения, называемые растворами замещения. Если с неметаллами, например с углеродом или водородом, то — растворами внедрения.

Железо имеет способность, будучи изначально твердым, находиться в нескольких состояниях, которые в металловедении принято называть «альфа» и «гамма». Это качество называется полиморфизмом. Об этом далее в статье.

Углерод – это неметалл. Если он выступает как графит, то температура плавления равна 3500° С. Если как алмаз — 5000° С. Плотность углерода — 2,5 г/см3. Он также обладает полиморфическими свойствами.

В сплавах железо-углерод этот элемент образует твердый раствор, в составе которого есть феррум, называемый цементитом (Fe3C). Также формирует графит в чугунах.

Диаграмма сплава железо-углерод

В результате взаимодействия составляющих диаграммы друг с другом, получается цементит – химическое соединение.

Как правило, при изучении диаграммы студентами-металловедами, все устойчивые соединения рассматриваются как компоненты, а само графическое изображение исследуется по частям.

Также на занятиях строят кривую охлаждения по диаграмме железо-углерод: выбирается процент углерода, а затем необходимо определить, какая фаза соответствует какой температуре на диаграмме.

Для этого необходимо кроме самой диаграммы начертить систему координат (температура-время). И начиная с максимальных градусов, двигаться постепенно вниз, изображая кривую и участки перехода одной фазы в другую. При этом необходимо называть их и указывать тип кристаллической решетки.

Далее рассмотрим подробнее само графическое изображение диаграммы состояния железо-углерод.

Во-первых, она имеет две формы (части):

- железо-цементит;

- железо-графит.

Во-вторых, сплавы, в которых главными «действующими лицами» является феррум и углерод, условно делят на:

Если углерода в сплаве менее или равно 2,14 % (точка Е на диаграмме), то это сталь, если более 2,14 % – чугун. По этой причине и подразделяют диаграмму на две фазы.

Полиморфные превращения

Более подробно о каждой фазе чуть ниже в статье. А если кратко, то осуществление главных превращений происходит при особых температурах.

Состояние железа обозначают как α-феррум (при температуре менее 911° С) . Кристаллическая решетка – объемный гранецентрированный куб. Или ОЦК. Дистанция между атомами такой решетки достаточно высокая.

Железо приобретает модификацию гамма, то есть обозначается как γ-феррум (911-1392° С) . Кристаллическая решетка — гранецентрированный куб (ГЦК). В этой решетке дистанция между атомами ниже, чем в ОЦК.

При переходе α-феррума в γ-феррум объем вещества становится меньшим. Причиной тому является кристаллическая решетка – ее вид. Потому что решетка ГЦК имеет более упорядоченное состояние атомов, чем ОЦК.

Если переход осуществляется в обратном направлении — из γ-феррума в α-феррум, то объем сплава увеличивается.

Когда температура достигает значения 1392° С (но менее температуры плавления железа 1539° С), то α-феррум превращается в δ-феррум, но это не является ее новой формой, а лишь разновидностью. К тому же δ-феррум является неустойчивой структурой.

Свойства технически чистого железа

Магнитные свойства железа при различных температурах:

- менее 768° С – ферромагнитно;

- более 768° С – парамагнитно.

А температурную точку 768° С называют точкой магнитного превращения, или точкой Кюри.

Свойства технически чистого железа:

- твердость – 80 НВ;

- временное сопротивление — 250 МПа;

- предел текучести – 120 МПа;

- относительное удлинение 50 %;

- относительное сужение – 80 %;

- высокий модуль упругости.

Карбид железа

Графический вид составляющей части диаграммы железо-углерод: Fe3C. Вещество называется карбидом железа, или цементитом. Для него характерно:

- углерода 6,67 %.

- Удельный вес — 7,82 %.

- Кристаллическая решетка имеет ромбическую форму, состоящую из октаэдров.

- Плавление происходит при температуре ≈1260° С.

- Низкие ферромагнитные свойства при пониженной температуре.

- Твердость – 800 НВ.

- Пластичность практически равна нулю.

- Карбид железа образует твердые растворы замещения, в которых атомы углерода замещаются атомами неметаллов (азотом), а атомы железа – металлами (хромом, вольфрамом, марганцем). Этот твердый состав называется легированным.

Как уже отмечалось выше, цементит – это нестабильная фаза, а графит – стабильная. Поскольку первое вещество представляет собой неустойчивое соединение, распадаясь при определенных температурных условиях.

В диаграмме железо-углерод есть такие состояния:

- жидкая фаза;

- феррит;

- аустенит;

- цементит;

- графит;

- перлит;

- ледебурит.

Рассмотрим каждую из них подробно.

Жидкая фаза

Феррум в жидком состоянии хорошо растворяет углерод. Это независимо от того, в какой пропорции они находятся по процентному содержанию. В результате образуется однородная жидкая масса.

Аустенит

Аустенит – твердый раствор углерода (до 2 %) и легирующих элементов в α -железе. Твердость его в 2—2,5 раза больше, чем у феррита, при высокой пластичности. Такую структуру получают при термической и химико-термической обработке.

Ледебурит

Ледебурит – одна из основных структурных составляющих железоуглеродистых сплавов. В момент образования состоит из цементита и аустенита, а после охлаждения – из цементита и перлита. Содержит 4,3 % углерода, отличается высокой твердостью и хрупкостью.

Виды и характеристики сплавов железа

Железо считается самым популярным материалом. Его используют во всех отраслях промышленности. Людям этот металл знаком с глубокой древности. Когда кузнецы научились получать чистый материал, он превзошёл известные на то время сплавы, вытеснил их из производства. Сплавы железа появились в результате попыток людей изменить характеристики этого металла.

Состав и свойства

Строение и свойства железа обуславливают его популярность относительно разных отраслей промышленности. Состав представляет собой основной материал с примесями другим веществ. Количество дополнительных металлов не превышает 0,8%. К основным параметрам относятся:

- Температура плавления — 1539 градусов по Цельсию.

- Твердость по Бринеллю — 350–450 Мн/кв. м.

- Удельная масса — 55,8.

- Плотность — 7,409 г/куб см.

- Теплопроводность — 74,04 Вт/(м·К) (при комнатной температуре).

- Электропроводность — 9,7·10-8 ом·м.

Нельзя забывать, что железо считается одним из важнейших элементов в организме человека. Однако он крайне сложно усваивается из пищи. Суточная норма, которую должен употреблять мужчина — 10 мг. Женщины должны потреблять 20 мг этого вещества, чтобы организм работал нормально.

Сферы применения

Этот материл применяется в разных отраслях промышленности:

- Смеси и однородный металл применяются в машиностроении. Из них изготавливаются внутренние детали, корпуса, подвижные механизмы.

- Судостроение, самолётостроение, ракетостроение.

- Строительство — изготовление крепежей, расходных материалов.

- Приборостроение — изготовление электроники для дома.

- Радиоэлектроника — создание элементов для электроприборов.

- Медицина, станкостроение, химическая промышленность.

- Изготовление оружия.

Если для чего-то не подходит однородный материал, подойдут соединения на его основе, характеристики которых значительно отличаются.

Разновидности сплавов на основе железа

Сплав железа — это соединение, которое состоит из основного металла и дополнительных примесей. Соединения на основе этого материала называются чёрными металлами. К ним относятся:

- Сталь — соединение углерода с другими элементами. Углерода в составе сплава может содержаться до 2.14%. Выделяют конструкционные углеродистые, строительные, специальные и легированные стали.

- Чугун — смесь, которая пользуется огромной популярностью. Соединения могут содержать до 3,5% углерода. Дополнительно смеси содержать марганец, фосфор, серу.

- Перлит — смесь на основе железа. Содержит не более 0.8% углерода.

- Феррит — его называют чистым материалом. Связанно это с низким содержанием углерода, сторонних примесей (около 0.04%).

- Цементит — химическое соединение железа с углеродом.

- Аустенит — соединение с содержанием углерода до 2.14%. Дополнительно имеет сторонние примеси.

Состав и структура сплавов

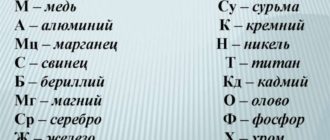

Из-за большого количество соединений на основе железа была разработана маркировка, по которой можно отделить стали с высоким содержанием углерода от менее углеродистых, определить наличие основных легирующих элементов в составе материала, их количество. Зависимо от количества дополнительных элементов изменяются свойства соединений. К ним относится бор, ванадий, молибден, марганец, титан, углерод, хром, никель, кремний, вольфрам.

Характеристики смесей зависят от их структуры, состава. От этого изменяется прочность, пластичность, температура плавления, плотность, электропроводность и другие параметры. Например, структура чугуна определяет его хрупкость при ударах, больших физических нагрузках.

Свойства и маркировка сплавов

Относительно маркировки, первые цифры, которые идут на маркировке, говорят о процентном содержании углерода в составе. Далее идут заглавные буквы основных легирующих элементов. Начало маркировки могут начинать дополнительные буквы. Они указывают на назначение сплава.

Пластичность и вязкость будут уменьшаться при повышении количества углерода в составе сплава. На другие свойства металлов влияют основные легирующие элементы.

Производство и обработка сплавов на основе железа

Чтобы понять, как получают популярные соединения на основе железа, нужно кратко поговорить о технологиях получения чугуна, стали. Получить сталь можно несколькими способами:

- Прямая технология. Окатышки железной руды продуваются смесью угарного газа, кислорода аммиака. Процедура проводиться в шахтной печи разогретой до 1000 градусов.

- Мартеновский метод. Твердый чугун переплавляют с помощью мартеновских печей. Прежде чем закончить процедуру материал насыщается примесями.

- Электроплавильный способ. С его помощью получают высококачественный материал. Обработка проводится в закрытых печах при температуре до 2200 градусов.

- Кислородно-конверторный метод. Чугун, расположенный в печи, обдувается смесью кислорода с воздухом, что ускоряет процесс отжига.

Производство чугуна:

- Подготовка руды. Она дробится до мелкой фракции.

- Измельчение коксового угля.

- Дробление флюса.

- в печь.

Для изготовления чугуна используются доменные печи.

Помимо процессов производства смесей, их подвергают дополнительно обработке. Это отжиг, нормализация, закалка и отпуск. Характеристики улучшаются.

Сплавы железа используются в разных отраслях промышленности. Они обладают разными характеристиками, однако не теряют параметров основного металла, входящего в их состав.

Металлургия стали 1 — железо, растворы, феррит, аустенит, цементит и перлит

Виды и характеристики сплавов железа Ссылка на основную публикацию

Источник: https://metalloy.ru/splavy/zheleza