Из какой стали делают болты

- 1 Классы прочности и материалы крепежных изделий и их механические характеристики | Статьи компании Восток-Интер

- 1.1 Болты, винты, шпильки

- 1.2 Гайки

- 1.3 Техническая документация

- 1.4 Статьи

- 2 Производство гаек на заводе: как и из какой стали делают, оборудование для производства гаек

- 3 Высокопрочный болт: особенности, область применения, базовые параметры и характеристики (75 фото)

- 4 Прочность болтов из сталей, сплавов и пластмасс

- 5 Класс прочности болтов и маркировка по ГОСТ 7798-70

- 6 Класс прочности болтов по ГОСТу 7798-70, документация и марка стали

- 6.1 Как расшифровывается маркировка?

- 6.2 ГОСТ № 7798 от 1970 года

- 7 Болты классов прочности 6.6, 5.6, 4.6 по ГОСТ

Рекомендации по выбору материалов резьбовых крепежных деталей в зависимости от классов прочности.

В статье Технические требования к крепежным резьбовым деталям мы рассмотрели обозначение классов прочности для болтов, винтов и шпилек из углеродистых нелегированных и легированных сталей, определение пределов прочности и текучести материалов, а также напряжение испытания материала для гаек.

Ниже подробнее рассмотрим какие именно материалы используются для производства резьбовых изделий и какие классы прочности им соответствуют (о механических свойствах крепежа из нержавеющих марок стали читайте в нашей статье — А2, А4 — Характеристика крепежных изделий из нержавеющих сталей).

Таблицы приведены согласно «ГОСТ 1759.0-87. Болты, винты, шпильки и гайки. Технические условия» для широкоиспользуемого на рынке крепежа. Подробно о классах прочности, материалах и механических свойствах смотрите в технической документации, указанной в конце статьи.

Болты, винты, шпильки

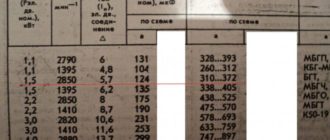

| 3.6 | 10, 10кп | 300330 | 180190 | 90238 |

| 4.6 | 20 | 400 | 240 | 114238 |

| 4.8 | 10, 10кп | 400420 | 320340 | 124238 |

| 5.6 | 30, 35 | 500 | 300 | 147238 |

| 5.8 | 10, 10кп, 20, 20кп | 500520 | 400420 | 152238 |

| 6.6 | 35, 45, 40Г | 600 | 360 | 181238 |

| 6.8 | 20, 20кп | 600 | 480 | 181238 |

| 8.8 | 35, 35Х, 38ХА, 45Г, 40Г2, 40Х, 30ХГСА, 35ХГСА, 16ХСН, 20Г2Р | 800* | 640* | 238304* |

| 8.8 | 800830** | 640660** | 242318** | |

| 9.8* | 900 | 720 | 276342 | |

| 10.9 | 10001040 | 900940 | 304361 | |

| 12.9 | 12001220 | 1080110 | 366414 |

Гайки

| 4.0 | 20, Ст3кп3, Ст3сп3 | 510 | 112288 |

| 5.0 | 10, 10кп, 20 | 520630 | 124288 |

| 135288 | |||

| 6.0 | 10, 10кп, 15, 15кп | 600720 | 138288 |

| 04 | 380 | 162288 | |

| 8.0 | 35, 20, 20кп | 800920 | 162288 |

| 9.0 | 10401060 | 180288 | |

| 10.0 | 35Х, 38ХА, 20Г2Р, 16ХСН | 900920 | 260335 |

| 12.0 | 11501200 | 280335 | |

| 05 | 500 | 260335 |

Примечание: рекомендуемые сочетания классов прочности гаек и болтов для различных диаметров резьбы: а) 4-3.6, 4-3.8, 4-4.

8 (М > 16); б) 5-3.

6, 5-4.6, 5-4.8, 9-9.8 (М≤16); в) 5-5.6, 5-5.8, 6-6.8, 8-8.8, 10-10.9, 12-12.9 (М≤48);

г) 9-8.8 ( > М16≤М48).

* Для номинальных диаметров d≤16 мм. ** Для номинальных диаметров d > 16 мм.

*** Для классов прочности болта 8.8, 9.8 и 12.9 условная граница текучести σ0,2.

Разрушение стального болта при привышении предела прочности на разрыв.

Источник: https://steelfactoryrus.com/iz-kakoy-stali-delayut-bolty/

Продукция — Техмашхолдинг — группа компаний, официальный сайт

- Гайка — то крепёжное изделие с резьбой внутри, обычно в форме шестигранника по ГОСТу для использования под гаечный ключ. Она соединяется при помощи болта, шпильки или винта.

- Корончатые — снабжены дополнительными выступами на одном конце.

- Кузовные — это квадратная гайка с ответной пластиной, которая используется в автомобильной отрасли.

- Барашковые — имеют как минимум две лопасти и предназначены для закручивания вручную.

- Шлицевые — используются для закручивания «заподлицо» при помощи вилковидной отвёртки.

- Нажимные — применяются в приборостроительной промышленности и закручиваются вручную.

- Колпачковые — являются декоративными, так как наверху выполнены в форме колпачка.

- Квадратные — предназначены для вкручивания болтов. Такой вид неподвижно фиксируется в гнезде до начала монтажа.

- Торцевые — выполнены в виде буквы Т и применяются в станкостроительной отрасли.

- Фланцевые — имеют насечки с одной стороны, которые заменяют шайбу.

- Самоконтрящиеся — исключают самостоятельное раскручивание. Применяются при повышенных вибрационных нагрузках.

- Рым-гайка — соединение в форме кольца, которая применяется для такелажных работ.

- Заклёпочные — на одном конце имеют резьбовое соединение, на другом — напоминают обычную заклёпку.

- Соединительные — это обычная гайка удлинённой формы. В неё можно вкрутить два болта.

- Приварные — дополнительно имеют по краям излишки металла для сварки.

- Глухие — закрыты с верхней стороны.

- На первом-третьем выполняют осадку, формируют цилиндрм и намечают предварительное отверстие.

- На четвёртом образовывают перемычку под окончательное отверстие и придают практически законченный вид.

- Пятым — пробивают отверстие посередине.

- Расшифровать класс прочности 10 или 9 достаточно просто. Применяемые правила маркировки позволяют упростить поставленную задачу по выбору подходящих крепежных элементов.

- Определить класс прочности шайб или других крепежных материалов можно при рассмотрении нормативной документации. Первая цифра обозначения умножается на 100, за счет чего получается показатель прочности на растяжение и на разрыв. Предел прочности определяет то, насколько прочным является применяемое крепежное изделие.

- В маркировке есть и второе число, которое может применяться при расчете основных показателей. К примеру, класс точности 8.8 говорит о том, что второй показатель соответствует соотношение предела текучести к временному сопротивлению. В данном случае показатель составляет 80%.

- Предел текучести – значение нагрузки, при которой материал после деформации не подлежит восстановлению. При расчете нагрузки, которая оказывает воздействие на резьбу, учитывается тот момент, что должен быть трехкратный запас прочности.

- Таблица прочности болтов применяется для выбора наиболее подходящего крепежного материала.

- Тип применяемого материала при изготовлении.

- Класс точности.

- Применяемые методы термической и химической обработки.

- В большинстве случаев применяются следующие металлы: 10КП, 20КП, сталь 10, сталь 20, 20Г2Р, 40Х. Эти металлы соответствуют всем установленным требованиям по физико-механическим качествам.

- Для повышения эксплуатационных качеств может проводится термическая обработка. Для выполнения подобной операции применяются специальные электрические печи. За счет создания специальной защитной среды обеспечиваются требуемые эксплуатационные качества.

- Углеродистые стали получили самое широкое распространение. Это связано с их относительно невысокой стоимостью, а также высокими эксплуатационными качествами.

- Проведенные исследования указывают на то, что при правильном выборе класса прочности и момента затяжки можно обеспечить наиболее качественное соединение. Кроме этого, обеспечивается защита от самопроизвольного откручивания и длительный срок службы изделия.

- Качественный крепеж выдерживает поперечные и осевые нагрузки. При изготовлении крепежа применяются специальные металлы и сплавы, которые хорошо противодействуют нагрузкам, воздействующим в любом направлении.

- Существенно упрощается процесс монтажа и демонтажа. Стоит учитывать, что некоторые металлы могут окисляться, и через некоторое время пройти демонтаж конструкции будет сложно. Однако, упростить задачу можно при применении специального вещества.

- Есть возможность получить разъемные соединения. Очень часто можно встретить ситуацию, когда для выполнения различных работ требуется провести разбор конструкции. Для проведения демонтажных работ требуются простые инструменты, на выполнение работы, как правило, уходит немного времени.

- Существенно снижается стоимость получаемого изделия. Сварочное соединение обходится дорого, так как предусматривает использование специального сварочного аппарата.

- Концентрация напряжения в месте впадины профиля резьбы. Стоит учитывать, что применение специального металла позволяет существенно повысить надежность резьбовой поверхности.

- Есть вероятность того, что гайка открутится при сильном механическом воздействии. Конечно, для исключения подобной вероятности могут применяться различные методы фиксации.

- Обязательная маркировка проводится при изготовлении винтов, диаметр которых составляет более 6 мм. Наносится маркировка прочности болтов и других показателей на изделия меньшего диаметра только по желанию производителя.

- Сортамент применяемых крепежных изделий с крестообразными или прямыми шлицами не предусматривает маркировку. Изделия, имеющие шестигранные шлицы, маркируются обязательно.

- Обязательной маркировке не подлежат не штампованные варианты исполнения, которые изготавливаются путем точения и резания. Маркировка наносится только в том случае, если этого требует заказчик. При этом расшифровка может проводится по-разному, стандарты применяются не во всех случаях.

- Классу прочности. Если рассматривать наиболее распространенные таблицы, то основным критерием становится класс прочности. Он определяет возможность применения изделия в тех или иных случаях. Специальные болты могут обладать высокой прочностью, применяться при сооружении мостов или создании других ответственных конструкций. Класс прочности крепежа указывается практически всеми производителями. Это связано с тем, что класс прочности определяет возможность применения изделий в тех или иных условиях.

- Классификация по размеру важна. Это связано с тем, что с увеличением площади поперечного сечения повышается сопротивление скручиванию. Однако, для больших крепежей требуются отверстия с большим диаметром. Что касается длины стержня, то он выбирается в зависимости от толщины соединяемых элементов и требуемой длины резьбового соединения.

- Существуют различные виды головок. Примером можно назвать изделие с шестигранной головкой или в виде восьмигранника. Стоит учитывать, что этот показатель лишь определяет то, какой инструмент подходит больше всего для работы.

- При изготовлении применяются специальные сплавы, которые характеризуются высокой прочностью и твердостью. Они обходятся дороже, чем углеродистая сталь, но все же применение получаемых изделий целесообразно в самых различных случаях.

- Для повышения прочности и твердости проводится термическая обработка. Она предусматривает изменение химического состава металла и структуры получаемого материала.

- Крепежи с буквой «У» в маркировке применяются для эксплуатации при температурах ниже -40 градусов Цельсия. Однако, рассматриваемая буква указывается не во всех случаях маркировки.

- Предложение с исполнением ХЛ могут эксплуатироваться в более жестких эксплуатационных условиях, к примеру, при температуре от -40 до -65 градусов Цельсия. При маркировке в этом случае указывается класс точности.

- С повышение точности получаемое резьбовое соединение служит намного дольше.

- Предложение обладает более точной геометрической формой.

- Между крепежным изделием и образованным отверстием нет пространства, которое может стать причиной расшатанности соединения.

- 6 — болты выполняют на станках токарно-фрезерной группы;

- 6 и 6.8 — крепеж производят на высадочном прессовом оборудовании;

- 8 — этот класс получат после прохождения термообработки.

- растяжение;

- кручение;

- твердость;

- марка стали

- вид производства

- тип обработки

- международные стандарты на болты – ГОСТ 7798, ГОСТ 7805, немецкие – DIN 933, DIN 931;

- шпильки резьбовые (одно- и двухметровые) DIN 975;

- винты с внутренним шестигранником (с потайной или цилиндрической головкой) ГОСТ 11378, ГОСТ Р ИСО 10642, DIN 7991;

- ряд других нормативов.

- болты диаметром от 6 мм

- винты с внутренним шестигранником диаметром от 6 мм

- 3.6;

- 4.6;

- 4.8;

- 5.6;

- 5.8;

- 6.8;

- 8.8;

- 9.8;

- 10.9

- 12.9.

Виды гаек

Существует много видов этого изделия:

Колпачковая гайка

Рым-гайка

Помимо вышеперечисленных видов, существуют различные формы: низкие и высокие, широкие и узкие.

Из чего делают гайки?

Необходимо отметить, что состав гаек очень разнообразен и зависит от класса прочности и сферы применения. На сегодняшний день самый распространённый материал — сталь. Она подходит для холодной штамповки при помощи прессов. Используют и низкоуглеродистую сталь, но в процессе производства применяют закалку. дополнительно могут использоваться: бронза, титан и латунь. Не очень широкое применение получили дюралюмин и магниевый сплав.

Процесс производства

Как делают гайки в России можно узнать из патентов различных заводов. Есть хорошо зарекомендовавший себя метод по патенту РФ №2361695. В нём применяется метод холодного штампования.

Процесс выштамповки по ГОСТу

Первым этапом получают заготовку, используя волочение или калибровку. Далее происходит процесс формирования изделия на прессах в пять этапов (способ похож на изготовление болтов):

После прохождения этапа штамповки, на гайке нарезают или накатывают резьбу. Изделие готово, осталось провести его испытания. Основным параметром является нагрузка, которую может выдержать изделие до срыва резьбы. Также проводят различные тесты на разрыв по горизонтали, искусственное старение и деформацию под различными нагрузками.

https://www.youtube.com/watch?v=xRoixZtkEVc

Очень распространён метод горячей ковки. Обрезанные заготовки нагревают до 1200 градусов. Далее гидравлический молот штампует шестиугольники с отверстиями внутри. Следующим этапом происходит охлаждение и нарезка резьбы с использованием масла. Иногда используется закалка. Для этого изделия помещают в печь при температуре 800 градусов, быстро охлаждают и погружают в масло на 5 минут. Второе нагревание производят на час, чтобы минимизировать хрупкость и сохранить прочность.

Подробный процесс производства показан на видео.

Оборудование для производства гаек

Основным оборудованием для производства являются станки для высадки и нанесения резьбы.

Большинство предприятий закупает оборудование на Тайване. Прессы должны обладать закрытой конструкцией для безопасной нарезки изделий. Формирующие матрицы желательно выбирать в круглой форме, так как она даёт отличные характеристики балансировки. Шатунный механизм должен быть из легированной стали. Важной особенностью является система фильтрования масла (как правило магнитная), которая позволяет снизить издержки.

Станок для высадки гаек из Тайваня

Для нарезки резьбы рекомендуется использовать пневматические станки с несколькими шпинделями для высокой скорости работы. Такие шпиндели могут программироваться на разный вид работ, например, на длинную и короткую резьбу или на левую и правую. Также стоит позаботиться о предохранителях перегрузки и заклинивания.

Проголосуйте:

kakdelayut.ru

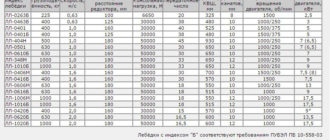

| УГЛЕРОДИСТАЯ СТАЛЬ Согласно требований ДСТУ ISO 898-1:2003, для изготовления болтов, винтов, шпилек применяются следующие марки сталей:

1 Сталь углеродистая — сплав железа (Fe) с углеродом (С). Различают низкоуглеродистую (С≤0,25%), среднеуглеродистую (0,25%0,55%). 2 Сталь легированная — углеродистая в сталь, в химический состав которой введены дополнительные элементы (легирующие добавки). Различают стали низколегированные (содержание легирующих элементов до 2÷4%), среднелегированные (4÷11%) и высоколегированные (свыше 11%). К легирующим элементам не относят углерод и неизбежные примеси. Согласно требований ДСТУ ISO 898-2:2004, для изготовления гаек применяются следующие марки сталей:

Согласно требований ГОСТ 18123-82, для изготовления шайб применяются следующие марки сталей:

КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ1 Согласно требований ДСТУ ISO 3506-1:2006 болты, винты, шпильки и гайки изготавливаются из следующих марок нержавеющей стали:

Источник: Класс прочности болтов по ГОСТ

В продаже можно встретить самые различные крепежные элементы, которые могут применяться для соединения нескольких изделий в одну конструкцию. Наиболее распространенным предложением можно назвать болты. Они применяются на протяжении последних нескольких десятилетий. Различные виды болтов характеризуются различными геометрическими параметрами и эксплуатационными качествами. К примеру, класс прочности болтов может варьироваться в достаточно большом диапазоне. Рассмотрим подробнее характеристики болтов, которые определяют область применения получаемых механизмов и его срок службы. Класс прочности болтов Класс прочности резьбового крепежаКласс прочности гаек определяет его механическими свойствами. Для классификации изделия по этому параметру применяется ГОСТ 1759 4-67. Согласно нормативной документации класс прочности делится на 11 категорий. Скачать ГОСТ 1759.4-87 Болты, винты и шпильки. Механические свойства и методы испытаний» Применяемое обозначение винтов имеет следующие особенности: При изготовлении крепежного материала из нержавеющей стали или других материалов следует учитывать следующие моменты: Разрушающие нагрузки для болтов Применяемые болты по ГОСТУ с сопротивлением 800 МПа и больше могут выдерживать существенную нагрузку. Именно поэтому они получили широкое распространение при строительстве мостов или других ответственных конструкций. Нюансы выбора крепежаК выбору крепежа следует относиться с большой ответственностью. Это связано с тем, что показатель их прочности может существенно отличаться. Подбор проводится с учетом того, какая марка стали болтов обладает более подходящими эксплуатационными качествами. К ключевым моментам отнесем следующую информацию: Высокопрочные болты могут изготавливаться из различных металлов. Ключевыми моментами назовем: Оцинкованые болты Диаметр болтов также является важным критерием выбора. Диаметральные размеры могут варьироваться в достаточно большом диапазоне. С увеличением показателя площади поперечного сечения повышается прочностью и надежность соединения. Длина болтов считается важнейшим геометрическим показателем, который нужно учитывать. Слишком низкий показатель может стать причиной деформации резьбовой поверхности при возникновении продольной нагрузки. Перед выбором наиболее подходящего крепежного элемента нужно учитывать особенности соединения деталей при применении этого крепежного материала: Качество соединений можно существенно повысить при применении дополнительных различных элементов. К примеру, используются шайбы и контргайки, которые существенно повышают качество и надежность соединения. Кроме этого, выделяют несколько видов резьбового крепления. Примером можно назвать болтовое и винтовое соединение. Некоторые соединения могут проводиться при помощи шпилек. Выбор более подходящего крепежного элемента проводится с учетом того, какими качествами должно обладать изделие. Маркировка болтовМаркировка болтов может проводиться при применении разработанных стандартов ISO. Система маркировки подразумевает применение специальных таблиц. Кроме этого, все стандарты, применяемые на территории России, были разработаны несколько десятилетий назад. Класс прочности считается наиболее важным показателем, который учитывается при производстве практически всех крепежных элементов. Рассматривая части болта, на которые наносится разметка, следует уделить внимание торцевой и боковой поверхности. Если применяется боковая поверхности, то обозначения наносятся углубленными знаками. Классификация болтовСуществуют самые различные типы болтов. Выбор проводится в зависимости от того, какими эксплуатационными качествами должен обладать создаваемое изделие. Классификация болтов может проводится по нескольким критериям: Виды болтов Могут применяться и другие показатели для классификации крепежей. К примеру, в некоторых случаях уделяется больше всего внимания твердости поверхности. Однако, выбор зачастую проводится при учете класса точности. Именно поэтому классификация проводится по классу точности, которая указывается в нормативной документации и при проектировании. Болты высокой прочностиВ большинстве случаев применяются обычные соединительные элементы, при изготовлении которых применяется углеродистая сталь. Однако, при необходимости можно приобрести высокопрочные болты, которые могут применяться при создании высокопрочных соединений. Маркировка высокопрочных болтов проводится по общим стандартам. Болты высокой прочности На высокопрочные болты может составляться собственная нормативная документация. Кроме этого, классификация проводится следующим образом: Болты и гайки высокопрочные сегодня встречаются довольно часто. Это связано с высокими эксплуатационными качествами, которые позволяют расширить область применения изделия. Точность болтовЕще одним важным показателем можно назвать класс точности болтов. Это связано с тем, что при изготовлении могут применяться самые различные методы нарезания резьбы и обработки цилиндрической поверхности. Рассматривая показатель точности отметим нижеприведенные моменты: С повышением показателя точности также возрастает стоимость крепежа. Именно поэтому крепежные материалы, применяемые при изготовлении не ответственных механизмов, обладают средним показателем точности. Применение современного оборудования при точении позволяет получить крепежи с высоким показателем точности. В заключение отметим, что производством рассматриваемых материалов занимаются различные компании. Во многом качество получаемого изделия зависит от применяемого оборудования и технологии производства. Некоторые производители могут снизить качество крепежа для того, чтобы уменьшить его стоимость. Источник: Механические свойства болтов, винтов, шпилек, гаекстраница » Конструкции деталей машин онлайн » Соединения деталей машин » Резьбовые соединения » Механические свойства болтов, винтов, шпилек, гаек. Марки и механические свойства углеродистых и легированных сталей, применяемых для изготовления винтов, болтов и шпилек, приведены в табл. 1. Таблица 1

В зависимости от механических свойств установлены классы прочности материалов, входящие в условные обозначения резьбовых деталей. Класс прочности обозначен двумя числами. Первое число, умноженное на 100, определяет величину минимального временного сопротивления σв в МПа, второе число, умноженное на 10, определяет отношение предела текучести σт к временному сопротивлению σв в процентах; произведение чисел определяет величину предела текучести в МПа; для класса прочности 3.6 значения механических свойств приблизительные. Например, класс прочности 5.8 расшифровывается так: σв = 5· 100 = 500 МПа, σт/σв=8·10=80%или σт=5·8·10=400 МПа. Материалы для болтов, винтов и шпилек с метрической резьбой от 1 до 48 мм по ГОСТ 1759.4 (ИСО 898/1)В табл. 2 приведены рекомендуемые марки сталей и технологические процессы для изготовления крепежных деталей. Таблица 2

Материал для гаек по ГОСТ 1759.5В табл. 3 приведены рекомендуемые марки сталей и технологические процессы для изготовления гаек. Классы прочности гаек и болтов с метрической резьбой от 1 до 48 мм по ГОСТ 1759.5В табл. 4 представлены рекомендуемые сочетания классов прочности сопрягаемых деталей для различных диаметров резьб. В специальных случаях крепежные детали могут изготовляться из коррозионно-стойких, жаропрочных, жаростойких сталей, а также из цветных сплавов. Класс прочности гаек обозначен числом, которое при умножении на 100 дает величину напряжения от испытательной нагрузки в МПа. Как правило, гайки высоких классов прочности могут заменить гайки низких классов прочности. Такая замена рекомендуется для соединений болт гайка, напряжение в которых будет выше предела текучести, или напряжения от пробной нагрузки болта. Источник: Класс прочности болтов и маркировка по ГОСТ 7798-70Крепеж, представлен в ассортименте. Можно встретить изделия, которые предназначены для обыкновенного соединения деталей в сборочных единицах. А есть и такие, которые предназначены для повышения надежности узла, в котором они будут установлены. При выборе крепежа, необходимо учитывать класс прочности болтов и четко себе представлять с каким типом и размером нагрузки им придется столкнуться. Соответственно отталкиваясь от этого выбирать его типоразмер и группу прочности. Cвойства крепежаМетизы, выпускаемые различными предприятиями, отличаются друг от друга геометрическими параметрами, формой, материалом, предназначением. Кроме этого их можно различить по типу покрытия и ряду других. Кроме, названных свойств болты одного типа отличаются параметрами прочности. Например, болт М16, может быть использован для крепления деталей забора или ограждения и такой же болт, может быть, использовать для сборки мостовой или крановой конструкции. Соответственно для первого варианта может быть использован болт с меньшими прочностными параметрами, чем для второго варианта применения. Болты, применяемые для сборки кранов и аналогичного оборудования называют крановыми.

Метизы имеют несколько форм исполнения – болты, гайки, винты и пр. Каждое из указанных изделий применяют для решения определенных задач. Для их изготовления применяют различные стали и разные технологии. От этого зависит и та маркировка, которая будет нанесена на поверхность крепежа. Особенности производства болтов высокой прочностиКласс определяют не только по марке стали, но и по методу, примененного для их производства. Так, болты высокого класса изготавливают на высадочных автоматах (холодных или горячих). Резьбу накатывают с применением специальной технологической оснастки. Затем их отправляют на термообработку. После нанесения покрытия, защищающие болты от коррозии и старения, они готовы к отправке потребителям. Крепеж отправляют потребителю в ящиках определенного веса. В некоторых случаях на их поверхность наносят слой масла, который обеспечивает длительное хранение метизных изделий. Оборудование, применяемое для производства болтов высокого класса, может выпускать от 100 до 200 изделий, в минуту. Для изготовления применяют проволочный прокат, полученный из низкоуглеродистой или легированной стали. Стали для изготовления болтовДля производства применяют несколько марок стали. Распространенными считают — 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. После выполнения термообработки, болты, получают заданные параметры, определенные в соответствующих нормативных актах. Термическую обработку осуществляют в электрических печах с применением защитной среды. Она препятствует исходу углерода из стали. Болты высокой прочности могут быть произведены из разных марок и будут получены изделия, которые будут относиться к различным группам прочности. Варьируя разнообразные режимы термообработки, есть возможность получения изделий с разными параметрами прочности. Как пример можно рассмотреть применение стали 35 для производства болтов, относящихся к разным группам прочности: Болты высокой прочности, включают в себя и специализированные метизы, нашедшие применения строго в определенных областях. Требования к продукции определяют в отраслевых документах. Крепежные изделия, применяемые в авиастроении, производят на основании так называемых нормалей (отраслевых стандартов). Эти метизы отличает повышенная прочность, малый вес и точность. Применение этих болтов и гаек обеспечивает безопасность эксплуатации техники. Для их производства применяют стали, относящиеся к углеродистым или легированным. Готовые изделия покрывают усиленным слоем антикоррозийного покрытия. Продукция, применяемая при возведении мостовых сооружений и их конструктивных элементов, нормируется ГОСТ Р 52644-2006.

Для изготовления метизов с высокой прочностью, применяют следующие марки сплавов: 30Х3МФ, 30Х2АФ, 30Х2НМФА. Типы проводимых испытанийДля подтверждения качества продукции заводы производители проводят ряд испытаний. Перечень и методики испытаний определены в ГОСТ Р 52627-2006. Испытания могут быть осуществлены в заводской или любой другой лаборатории, прошедшей соответствующую аттестацию в центре Росстандарта. Ниже приведен краткий перечень тестов: По результатам, проводимых испытаний будут определены свойства продукции, в частности – предел прочности, предел текучести и ряд других. Морской флотВ продаже можно встретить самые различные крепежные элементы, которые могут применяться для соединения нескольких изделий в одну конструкцию. Наиболее распространенным предложением можно назвать болты. Они применяются на протяжении последних нескольких десятилетий. Различные виды болтов характеризуются различными геометрическими параметрами и эксплуатационными качествами. К примеру, класс прочности болтов может варьироваться в достаточно большом диапазоне. Рассмотрим подробнее характеристики болтов, которые определяют область применения получаемых механизмов и его срок службы. Из какой стали делают болты? — Станки, сварка, металлообработкаГайка — то крепёжное изделие с резьбой внутри, обычно в форме шестигранника по ГОСТу для использования под гаечный ключ. Она соединяется при помощи болта, шпильки или винта. Класс прочности болтов и их маркировка — Токарь МастерСовременные тенденции в машиностроении, строительстве, нефтегазовой и других отраслях промышленности для повышения конкурентоспособности требуют уменьшения металлоемкости изделий и конструкций, но без потери прочности соединения. Достичь этого позволяет применение высокопрочного крепежа. Он нужен не всегда. Чтобы прикрепить козырек или доску забора вполне достаточно крепежа с классом прочности 3.6 или 4.8. Другое дело скрепление металлоконструкций мостов, кровель, ответственные детали транспортных механизмов. Без болтов, гаек, шпилек с классом прочности 8.8, 10.9, 12. 9 в этом случае не обойтись и пренебрежение точным расчетом, применением крепежа соответствующего класса прочности может привести к плачевным последствиям. Что значит “высокопрочный крепеж”Рассмотрим этот вопрос на примере болтов. Резьбовой крепеж из углеродистых сталей производится по 11-и классам прочности, от 3.6 до 12.9. В соответствии с ГОСТ Р 52644-2006 к крепежу высокой прочности (высокопрочному) относятся болты с классом прочности с цифровой маркировкой 6.8, 8.8, 10.9, 12.9. По европейским нормам высокопрочный крепеж начинается с класса прочности 8.8. Первая цифра в маркировке класса прочности определяется как сотая часть номинального временного сопротивления выраженного в МПа. Это же значение – предел прочности на растяжение. Например, у болта с классом прочности 8.8 он будет равен: 8/0,01 = 800 МПа Вторая цифра обозначает десятую часть предела текучести (при достижении такой нагрузки в болте возникают невосстанавливаемые пластические деформации) по отношению к пределу прочности на растяжение. Тот же болт 8.8 будет иметь минимальный предел текучести: 800 * (8*0,1)= 640 МПа.

Класс прочности крепежа определяется следующими параметрами: Из стали стали одной и той же марки можно получить крепеж с разными классами прочности. Например, болты из стали марки Ст35, изготовленные методом холодной высадки (высадочные) без последующей обработки, будут иметь класс прочности 6.8, а подвергнутые термической обработке – 8.8. Ниже таблица соответствия классов прочности крепежа и марок стали, из которых он изготавливается: Классы прочности и марки сталей для болтов, винтов и шпилек ГОСТ и DIN на высокопрочный крепежВысокопрочные болты, винты, шпильки могут производиться как по общим ГОСТам, не указывающим конкретное применение крепежа, так и по узкоотраслевым. К первым относятся: К узкоотраслевым в первую очередь относят ГОСТ Р 52644-2006 на высокопрочные болты для металлоконструкций с увеличенной шестигранной головкой. С 01/07/2015 вступили в силу новые нормативы на болтокомплекты ГОСТ 32464.1-2013 – ГОСТ 32484.6-2013 , которые должны были сменить ГОСТ Р 52644. Но пока на метизных заводах проходит проходит процесс адаптации к новым стандартам, действие ГОСТ Р 52644-52646 продлено. Маркировка прочностиОбязательной маркировке подлежат: Не обязательна маркировка винтов с крестообразным, плоским или иным шлицем, болтов, изготовленных методом резания или точения (не высадкой). В этом случае маркировка производится соответственно технологическим возможностям производителя по согласованию с заказчиком. Метизы маркируются клеймом производителя и цифрами класса прочности, которые наносятся на торец или верх головки в виде выпуклости или углубления (на торце только углублением). Если размер или форма головки на позволяют нанести цифры и буквы, стандартом предусмотрено нанесение специальных часовых символов. На шпильки диаметром от 12 мм маркировка наносится на участок без резьбы.

Статьи о продукции 08.02.2018 12:59:21 Источник: Класс прочности DIN и ГОСТКласс прочности DIN и ГОСТ – предел стали на разрыв, поэтому при установке на объекты и оборудование необходимо учесть, в какой среде будет находиться крепление, а так же какой нагрузке, вибрации и давлению будет подвержено соединение. Основными стандартами крепежа, которые применяются на территории Российской Федерации, считаются DIN (немецкий стандарт), ISO и ГОСТ. Каждый стандарт имеет 10 классов прочности, который отличается у болтов, винтов и шпилек в зависимости от их механических характеристик.

Болты, гайки, шпильки поделены на 10 классов по прочностиЧисло первое показывает в сто раз уменьшенное значение критичного предела на разрыв. Оно выражается обозначением Н/мм². То есть воздействие растягивающей силы на площадь сечения метиза. Например, в значении 8.8 первая цифра информирует о том, что прочностной предел равняется 800 Н/мм². Вторая восьмёрка показывает предел текучести, после которого начинаются деформационные процессы. Второе число можно записать в таком варианте как 800(Н/мм²).

* Для болтов диаметром более 16 мм, значение равно 830 Н/мм2 ** Для болтов диаметром более 16 мм, значение равно 600 Н/мм2 Для болтов, винтов и шпилек из углеродистых нелегированных или легированных сталей, в соответствии с ГОСТ ISO 898-1-2014, установлены следующие классы прочности:Для удобного подбора метизов по механическим и другим свойствам создаются специальные таблицы, в которых отражены класс прочности DIN и ГОСТ. Это даёт заказчикам крепёжного материала более оперативно оформлять заявки с указанием абсолютно точных параметров, а также по сопротивлению на силовые воздействия на разрыв, срез и так далее. Класс прочности болтовПрочность болтов маркируется Проверяется на разрыв и на срез. Болты тестируются если первая цифра больше второй то болты более прочные на разрыв, но менее гибкие.

Классы прочности по DIN и ГОСТБолты класс прочности 5.8 по ГОСТ ГОСТ 7798, ГОСТ 7805, ГОСТ 15589, ГОСТ 7795, ГОСТ 7796, ГОСТ 7808 ГОСТ 7795, ГОСТ 7796, ГОСТ 7808 Болты класс прочности 5.8 по DIN DIN 931, DIN 933 Болты класс прочности 6.8 по ГОСТ ГОСТ 7805, Болты класс прочности 6.8 по ГОСТ DIN 931, DIN 933 Болты класс прочности 8.8 по ГОСТ ГОСТ 7798, ГОСТ 7805, ГОСТ 7808, ГОСТ 22353-77, ГОСТ 7795, ГОСТ 7796, Болты класс прочности 8.8 по ГОСТ DIN 931, DIN 933 Болты класс прочности 10.9, 11.0 ХЛ, по ГОСТ ГОСТ Р52644, ГОСТ 22353 Болты класс прочности 10.9 по DIN DIN 931, DIN 933 Класс прочности гаек Внимание! Класс прочности гаек маркируется только начиная с 8 класса прочности! Гайки класс прочности 5.8 по DIN DIN934 Гайки класс прочности 8.8 по ГОСТ ГОСТ 5915, ГОСТ 5927, Гайки класс прочности 8.0 по DIN DIN 934 Гайки класс прочности 10.9, 11.0 ХЛ по ГОСТ ГОСТ Р52645-2006, ГОСТ 22354-77 Класс прочности шайбУ шайб класса прочности не бывает. Твердость шайб измеряется единицами HV. У обычной шайбы DIN 125 твердость по нормативу составляет 140 HV. У высокопрочной шайбы EN 14399твердость 300 HV. Шайбы класс прочности 5.8 по ГОСТ Материалы подготовлены специалистами компании «Трайв-Комплект». Источник: Классы прочности и материалы крепежных изделий и их механические характеристики | Статьи компании Восток-ИнтерРекомендации по выбору материалов резьбовых крепежных деталей в зависимости от классов прочности. В статье Технические требования к крепежным резьбовым деталям мы рассмотрели обозначение классов прочности для болтов, винтов и шпилек из углеродистых нелегированных и легированных сталей, определение пределов прочности и текучести материалов, а также напряжение испытания материала для гаек. Ниже подробнее рассмотрим какие именно материалы используются для производства резьбовых изделий и какие классы прочности им соответствуют (о механических свойствах крепежа из нержавеющих марок стали читайте в нашей статье — А2, А4 — Характеристика крепежных изделий из нержавеющих сталей).

-- Сайдб лев (липк) --> Для любых предложений по сайту: magnetline@cp9.ru |