Разница между низколегированной сталью и высоколегированной сталью

Основное различие между низколегированной сталью и высоколегированной сталью состоит в том, что низколегированные стали содержат менее 0,25% легирующего элемента, тогда как высоколегированные стали имеют более 10% легирующего элемента.

Кроме разделения на низколегированную и высоколегированную сталь, она ещё подразделяется по степени легирования на среднелегированную. В этой стали количество легирующих элементов составляет от 2,5 до 10 %)

Сплав представляет собой смесь двух или более элементов. Он производится путем смешивания металла с некоторыми другими элементами (металлами или неметаллами или обоими), чтобы получить материал, который обладает улучшенными свойствами по сравнению с исходным металлом. Низколегированная и высоколегированная сталь — это два типа сплавов железа с легирующими элементами.

Наиболее популярные легирующие элементы в этих сталях применяются такие: никель (Ni), медь (Cu), титан (Ti) и ванадий (V), азот (N) и др.

- Обзор и основные отличия

- Что такое низколегированная сталь

- Что такое высоколегированная сталь

- В чем разница между низколегированной сталью и высоколегированной сталью

- Заключение

Что такое низколегированная сталь?

Низколегированная сталь — это тип легированной стали, свойства которой улучшены по сравнению с углеродистой сталью. Например, этот сплав обладает лучшими механическими свойствами и большей коррозионной стойкостью, чем углеродистая сталь. углерода в низколегированной стали составляет менее 0,2%. Наиболее распростраённые легирующие элементы в этой стали такие: Никель (Ni), Хром (Cr), Молибден (Мо), Вольфрам (V), Бор (B), Вольфрам (W) и Медь (Cu).

Листовая сталь

В большинстве случаев процесс изготовления этих легированных сталей включает термическую обработку и отпуск (для нормализации). Но теперь, появилась тенденция производить закалку и отпуск. Кроме того, почти все материалы из низколегированной стали являются свариваемыми. Однако материал иногда требует обработки до или после сварки (чтобы избежать растрескивания).

Некоторые преимущества низколегированной стали:

- Предел текучести выше

- Высокий предел прочности

- Более высокая стойкость к окислению и коррозии

- Низкий порог хладноломкости

Источник: https://raznisa.ru/raznica-mezhdu-nizkolegirovannoj-stalju-i-vysokolegirovannoj-stalju/

Высоколегированные стали: состав, классификация, применение | Полезные статьи о металлопрокате

Специальные стали и сплавы выделяются либо химическим составом, либо способом изготовления, обработки. Если исходить из химического содержания, то к разряду специальных стоит отнести стали с достаточным количеством легирующих элементов.

Принципиально легированная сталь – создание человека. Помимо углерода и природных примесей, металлурги обогащают сплав различными химическими добавками в определенном количестве с целью получения сырья с нужными свойствами.

Так, согласно стандарту 5632-72К к высоколегированным сталям относят сплавы, где доля железа по массе составляет более 45%. При этом верхний предел общей или суммарной массовой доли добавок – не меньше 10%. Нижний же предел доли по массе одного из легирующих элементов – 8%.

В зависимости от химического состава спецсталь классифицируют на классы по доминирующей составляющей. Так, выделяют сплавы на:

- железоникелевой основе;

- никелевой основе.

Два химических элемента – никель и хром – уникальны в своем роде. Сочетаясь в сплаве в определенных пропорциях, они придают последнему свойства упругости и устойчивость к коррозии.

Стали первой группы по структуре представляют собой твердый раствор. Никеля и железа здесь – более 65% (при отношении первого ко второму 1:1,5).

К специальным сталям на никелевой основе относят сырье с превалирующей долей никеля – не менее 50%. По структуре – это так же твердый раствор, тут присутствует и хром, и выбранные легирующие элементы.

Миссия легирующих добавок

Высоколегированные стали содержат:

- углерод;

- кремний (сообщает упругость);

- марганец (обеспечивает твердость);

- титан (способствует выведению азота и формированию плотной структуры, отвечает за жаропрочность);

- молибден (влияет на жаростойкость);

- ванадий (упрочняет структуру);

- вольфрам (препятствуют росту зерен, укрепляет молекулярную решетку);

- кобальт (увеличивает механическую прочность).

В сталях данной группы допустимо содержание серы, алюминия, фосфора, бора, ниобия, меди.

Высоколегированные спецстали и сплавы по структуре классифицируют на:

- мартенситные и аустенитно-мартенситные;

- ферритные и аустенитно-ферритные;

- аустенитные.

По свойствам у потребителей вызывают интерес:

- жаростойкие;

- жаропрочные;

- нержавеющие (коррозионностойкие).

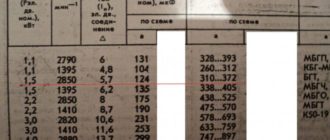

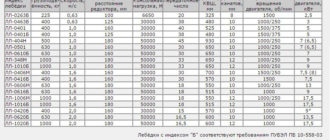

В приведенной ниже таблице дана информация об известных марках высоколегированных сталей, расписан химический состав.

Применение высоколегированной стали

Металлургия специальных сталей развивается. Металлопрокат, конструкции, производимые из высоколегированных сплавов, отличаются особыми характеристиками, купить их планируют для работы в крайне агрессивных средах.

Наибольший спрос продукции этого непростого ранга эксперты отмечают в нефтяной и химической индустрии, энергетике, машиностроении.

Наша компания, сотрудничая с крупными российскими заводами, реализует прокат, изготовленный из различного сырья, включая конструкционные, легированные и высоколегированные сплавы.

Мы гарантируем низкие цены, с удовольствием примем заказы и доставим покупку по адресу в Санкт-Петербурге, Ленинградской области, по регионам.

Источник: https://spb-stal.ru/stati/vysokolegirovannye-stali-sostav-klassifikatsiya-primenenie/

Легированная сталь

- Характеристика

- Свойства

- Марки

В современном мире имеется большое количество разновидностей стали. Это один из самых востребованных материалов, который используется практически во всех отраслях промышленности.

Характеристика легированных сталей

Легированная сталь представляет собой сталь, которая кроме обычных примесей оснащена еще и дополнительными добавочными веществами, которые необходимы для того, чтобы она соответствовала тем или иным химическим и физическим требованиям.

Обычная сталь состоит из железа, углерода и примесей, без которых невозможно себе представить данный материал. В легированную сталь добавляются дополнительные вещества, которые получили название легирующих. Они используются для того, чтобы сталь стала обладать такими свойствами, которые необходимы в тех или иных ситуациях.

В большинстве случаев в качестве легирующих элементов к железу, примесям и углероду добавляются: никель, ниобий, хром, марганец, кремний, ванадий, вольфрам, азот, медь, кобальт. Также не редко в таком материале отмечаются такие вещества, как молибден и алюминий. Для придания прочности материалу в большинстве случаев добавляется титан.

Такой вид стали имеет три основные категории. Отношение легированной стали к той или иной группе обусловлено тем, сколько в ней содержится стали и примесей, а также легированных добавок.

Виды легированной стали

Есть три основных вида стали с легирующими элементами:

Она характеризуется тем, что в ней содержится около двух с половиной процентов легирующих дополнительных элементов.

- Среднелегированная сталь.

Данный материал имеет в своем составе от 2.5 до 10 процентов легирующих дополнительных веществ.

- Высоколегированная сталь.

К данному виду относятся стальные материалы, количество легирующих добавок в которых превышает десяти процентов. Количество этих компонентов в такой стали может достигать пятидесяти процентов.

Назначение легированной стали

Легированную сталь широко применяют в современной промышленности. Она обладает высоким уровнем прочности, что позволяет изготовлять из нее оборудование для резки и рубки металлического проката самых разных видов.

По своему назначению стали легированного типа могут быть представлены большим количеством групп.

Основными из них являются:

- конструкционная легированная сталь,

- инструментальная легированная сталь,

- легированная сталь с особыми химическими и физическими свойствами.

Характеристики легированных сталей могут быть разнообразными. Они их приобретают благодаря соотношению основных элементов. Стали такого типа являются в любом случае более прочными и устойчивыми к образованию коррозии.

Свойства легированной стали

Свойства легированных сталей являются разнообразными. Они главным образом определяются теми добавками, которые применяются в качестве легирующих при производстве отдельных видов стальных материалов.

В зависимости от добавленных легирующих компонентов сталь приобретает следующие качества:

- Прочность. Данное свойство приобретает после добавления в ее состав хрома, марганца, титана, вольфрама.

- Устойчивость к образованию коррозии. Это качество появляется под воздействием хрома, молибден.

- Твердость. Сталь становится боле твердой благодаря хрому, марганцу и другим элементам.

Внимание: Стоит отметить, что для того, чтобы легированная сталь была более прочной и устойчивой к внешнему влиянию окружающей среды необходимое содержание хрома не должно быть менее двенадцати процентов.

Сталь легированного типа при правильном процентном соотношении всех входящий в нее элементов не должна менять свои качестве при температуре нагревания до шестисот градусов Цельсия.

Марки легированной стали

Марки легированной стали являются различными. Они представлены в большом многообразии. В зависимости от назначения стали определяется ее маркировка.

Сегодня имеется большое количество требований к маркировке легированной стали. Для данного процесса используются цифровые и буквенные обозначения. Сначала при маркировке используются цифры. Они являются показателями того, сколько содержится в том или ином виде легированной стали сотых долей углерода. После цифр стоят буквы, которые являются обозначением того, какие легирующие добавки были использованы при производстве того или иного легированного типа стали.

После букв могут стоять цифры, обозначающие количество легирующего вещества в составе стального материала. Если после обозначения какого-либо легирующего элемента не стоит цифровое обозначение, то его в составе имеется минимальное количество, не достигающее даже одного процента.

Таблица 1. Сопоставление марок стали типа Cm и Fе по международным стандартам ИСО 630-80 и ИСО 1052-82

| СтО | Fe310-0 | Ст4кп | Fe430-A |

| Ст1кп | Ст4пс | Fe430-B | |

| Ст1пс | Ст4сп | Fe430-C | |

| Ст1сп | — | — | Fe430-D |

| Ст2кп | Ст5пс | Fe510-B, Fe490 | |

| Ст2пс | Ст5Гпс | Fe510-B, Fe490 | |

| Ст2сп | Сг5сп | Fe510-C, Fe490 | |

| СтЗкп | Fe360-A | ||

| СтЗпс | Fe360-B | Ст6пс | Fe590 |

| СтЗГпс | Fe360-B | Стбсп | Fe590 |

| СтЗсп | Fe360-C | Fe690 | |

| СтЗГсп | Fe360-C | — | |

| Fe360-D |

Таблица 2. Условные обозначения легирующих элементов в металлах и сплавах

| Азот | N | А | — | Неодим | Nd | — | Нм |

| Алюминий | А1 | Ю | А | Никель | Ni | — | Н |

| Барий | Ва | — | Бр | Ниобий | Nb | Б | Нп |

| Бериллии | Be | Л | Олово | Sn | — | О | |

| Бор | В | р | — | Осмий | Os | — | Ос |

| Ванадии | V | ф | Вам | Палладий | Pd | — | Пд |

| висмут | Bi | Ви | Ви | Платина | Pt | — | Пл |

| Вольфрам | W | В | — | Празеодим | Pr | — | Пр |

| Гадолиний | Gd | — | Гн | Рений | Re | — | Ре |

| Галлий | Ga | Ги | Ги | Родий | Rh | — | Rg |

| Гафнии | Hf | — | Гф | Ртуть | Hg | — | Р |

| Германий | Ge | — | Г | Рутений | Ru | — | Pv |

| Гольмий | Но | — | ГОМ | Самарий | Sm | — | Сам |

| Диспрозий | Dv | — | ДИМ | Свинец | Pb | — | С |

| Европий | Eu | — | Ев | Селен | Se | К | СТ |

| Железо | Fe | — | Ж | Серебро | Ag | — | Ср |

| Золото | Au | — | Зл | Скандий | Sc | — | С км |

| Индий | In | — | Ин | Сурьма | Sb | — | Cv |

| Иридий | Ir | — | И | Таллий | Tl | — | Тл |

| Иттербий | Yb | — | ИТН | Тантал | Та | — | ТТ |

| Иттрий | Y | — | ИМ | Теллур | Те | — | Т |

| Кадмий | Cd | Кд | Кд | Тербий | Tb | — | Том |

| Кобальт | Co | К | К | Титан | Ti | Т | ТПД |

| Кремний | Si | С | Кр(К) |

Источник: http://lkmprom.ru/clauses/materialy/legirovannaya-stal-i-ee-osnovnye-svoystva/

Особенности легированной стали — разновидности, применение

В современном мире имеется большое количество разновидностей стали. Это один из самых востребованных материалов, который используется практически во всех отраслях промышленности.

Что такое легированная сталь

Это углеродистая сталь для улучшения технологических свойств которой введены специальные легирующие элементы. Процент добавок в составе невелик, но даже при незначительной концентрации, физические свойства металла улучшаются в несколько раз.

В зависимости от вида используемых добавок при производстве стали металл приобретает следующие свойства:

- неподверженность коррозии;

- упругость;

- тугоплавкость;

- прочность.

Для придания перечисленных качеств в состав добавляют следующие металлы:

- хром;

- никель;

- молибден;

- вольфрам;

- медь.

Зачастую в углеродистую сталь достаточно добавить 1 — 3% легирующих элементов для придания ей необходимых свойств и качеств.

Конструкционные легированные стали

Толстостенные трубы из конструкционной стали

Классификация этого вида низкоуглеродистого железа достаточно обширна. Среди параметров, определяющих сортировку конструкционной стали присутствуют:

- процентная масса легирующих элементов;

- химический состав и базовая примесь;

- качество металла, его поверхности (две различные категории);

Разобраться какие стали называются легированными (конструкционный металл) поможет ГОСТ 4543-71. Соответственно этому документу изготовляется конструкционное низкоуглеродистое железо. Таким образом, вопрос «дайте определение легированных сталей», сводится к ассортименту добавок, вводимых в металл для улучшения его характеристик. Это: азот, хром, кремний, бор, тугоплавкие металлы. Дополняют ряд никель, медь, алюминий и прочие цветные металлы.

Рассматривая конструкционные легирующие стали, следует обратить внимание на такой критерий, как общее содержание примесей. Он сортирует металл на три класса:

- высоколегированный – доля добавок более 10%;

- низкое содержание примесей — менее 2,5%.

Во всех случаях указывается массовый процент легирующей добавки.

Химический состав – еще один фактор классификации. Классификация конструкционной легированной стали, разделяющий ее на качественную, высококачественную, маркируемую литерой «А» и металл электрошлакового переплава — особо высококачественная разновидность с ведущей «Ш» в маркировке.

Аналогично качеству химического состава, различают три категории легированной конструкционной стали, соответственно качеству обработки поверхности. Дополнительный критерий сортировки в этом случае – вид обработки. Это, во-первых, кованый или горячекатаный прокат, калиброванный металл, а также сталь со специальной отделкой поверхности.

Уровень термической обработки отражает маркировка легированных сталей. В частности, литера «Т» говорит о термически обработанном металле, «Н» – нагартованном. Обозначение легирующих элементов в стали указывается после содержания углерода (первая пара цифр).

Нагартованный металл

Нагартовка — это упрочнение металлов и сплавов вследствие изменения их структуры и фазового состава в процессе пластической деформации при температуре ниже температуры рекристаллизации (определение из Википедии)

Дополнительные обозначения легированных сталей указывают на следующие особенности:

- По степени раскисления. Параметр напрямую зависит от процентного вхождения кремния. Стали содержащие не более 0.07% называют кипящими, свыше 0.12% — спокойными. Интервал 0.07 – 0.12% соответствует полуспокойным маркам металла.

- Непосредственно маркировка. Формируется из нескольких элементов. Первый – буквенное обозначение Б или В (группа А не обозначается) с последующим «Ст». Например, Ст1кп2; БСт2пс; ВСт6сп3. Второй – цифра, соответствующая номеру ГОСТ. Третий символ: буква «Г», присутствие которой указывает на повышенно содержание марганца. Далее идут степень раскисления металла и номер категории стали.

- Применение. Параметр, указывающий, где используют легированные конструкционные стали. Маркировки Ст1, Ст2 отводятся под проволоку и изделия из прутков: гвозди или заклепки. Крепежные детали обозначаются Ст3, Ст4 а осевые элементы или валы под слабой нагрузкой – Ст5, Ст6.

Альтернативная классификация конструкционных сталей по сфере использования, разделяет металл на подшипниковый, рессорно-пружинный и теплоустойчивый. В первых двух случаях наименования говорят сами за себя, тогда как последний вариант соответствует металлу, сектор применения которого — энергетическое машиностроение. Подобные конструкционные стали используются в производстве котлов, паронагревателей или сосудов.

Маркировка легированных сталей

В России и СНГ действует система обозначения марок, состоящая из букв и цифр.

Обозначения конструкционных легированных сплавов

Маркировка такой стали состоит из цифр и букв. Буквы – это основные легирующие добавки, цифры после каждой из букв показывают содержание обозначенного элемента, округлённого до целого числа (если содержание легирующего компонента – до 1,5%, то цифра за буквой не пишется). углерода в процентах, умноженное на 100, пишется в начале наименования стали.

Маркировка основных легирующих компонентов:

| Элемент | Обозначение |

| Никель | Н |

| Кобальт | К |

| Молибден | М |

| Хром | Х |

| Марганец | Г |

| Бор | Р |

| Медь | Д |

| Цирконий | Ц |

| Фосфор | П |

| Кремний | С |

| Ниобий | Б |

| Вольфрам | В |

| Титан | Т |

| Азот | А (в середине наименования) |

| Ванадий | Ф |

| Алюминий | Ю |

| Редкоземельные металлы | Ч |

Если сталь с ограничением содержанием серы S и фосфора P

Источник: https://tpspribor.ru/vidy-metalla/osobennosti-legirovaniya-stali.html

Маркировка высоколегированной стали, расшифровка и особенности легирования

Добавлением в сплавы различных химических элементов (легированием) можно улучшать их отдельные характеристики. Например, окалино- или коррозийностойкость, ковкость, жаропрочность и ряд других. К сталям высоколегированным относятся те, в составе которых содержание хотя бы одной из присадок превышает 5%.

Всю необходимую информацию о продукции можно получить из ее обозначения, если знать, как правильно расшифровывается маркировка высоколегированной стали. Об этом и расскажет предлагаемая статья.

Подробные данные по долевому составу хим/элементов, классификации по группам всех марок высоколегированных сталей отражены в ГОСТ № 5632 от 1972 года. В нем же даны и рекомендации по их применению.

Порядок расшифровки

Позиции в обозначении, слева направо.

- 1-я – содержание C (углерода), выраженное сотыми долями процента.

- 2-я – химический элемент, обеспечивающий легирование.

| Алюминий | Al, Ю | Медь | Cu, М | Ванадий | V, Ф |

| Хром | Х | Азот | N, А | Вольфрам | W, В |

| Ниобий | Nb, Б | Бор | В, Р | Кремний | Si, С |

| Цирконий | Zr, Ц | Кобальт | Co, К | Тантал | Та |

| Селен | Se, Е | Железо | Fe, Ж | Титан | Ti, Т |

| Никель | Ni, Н | Молибден | Мо, М | Марганец | Mn, Г |

3-я – процентное содержание в стали легирующей добавки. Если оно равно или менее 1, то цифра не проставляется.

Примеры маркировки сталей высоколегированных

8Х18Н10Т – углерода (0, 08), хрома (18), никеля (10), титана (1).

38Х12МЮА – углерода (0,38); хрома (12); молибдена и алюминия – по 1%. Последняя буква (А) свидетельствует о высоком качестве стали.

Какие свойства придают стали элементы легирования

Многие из добавок по своему воздействию на материал схожи. Например, повышают его прочность, устойчивость к коррозии. Поэтому отметим лишь те характеристики стали, на которые конкретная присадка оказывает максимальное влияние. То есть, существенно их улучшает.

- Титан – жаропрочность; также способствует уплотнению структуры за счет выведения излишков азота.

- Кобальт – механическая прочность.

- Ванадий, вольфрам, молибден – препятствуют росту зерен, способствуют неизменности структуры высоколегированной стали. Повышается ее режущая способность. Кроме того, Мо положительно влияет на жаростойкость материала.

- Никель – повышает упругость и устойчивость к ржавлению.

- Хром – придает множество свойств. Кроме перечисленных выше, обеспечивает неподверженность стали истиранию и качественное ее прокаливание.

- Марганец – твердость. Однако при повышении температуры зерно увеличивается в размерах. Это негативно сказывается на ударной прочности.

- Кремний – придает стали упругость.

Одна из особенностей обработки высоколегированных сталей – в технологии их закалки. Она производится не в воде, а в масле.

Источник: https://ismith.ru/metal/markirovka-vysokolegirovannoj-stali/

Высоколегированная сталь – марки, характеристики, применение

Высоколегированная сталь, кроме основных составляющих — железа и углерода, также содержит в своем составе ряд дополнительных добавок, их общее количество превышает 10%. Легирующие добавки, которые вводят в состав таких сталей, предназначены для того, чтобы значительно улучшить физические, а также механические свойства базового сплава.

Высоколегированная сталь обладает отличными антикоррозийнными свойствами

Виды сталей с легирующими добавками

Согласно положениям соответствующего ГОСТ (5632-72), высоколегированные стали подразделяют на две большие категории: сплавы на никелевой и железноникелевой основе. Сплавы первой категории имеют основу, в которой присутствует не менее 50% никеля.

Кроме никеля в структуре таких сплавов, которые представляют собой, по сути, твердый раствор, содержится хром, а также другие элементы. Основу структуры железноникелевых сталей составляют железо и никель, которых в сплаве содержится суммарно более 65%, а также в него входят твердые растворы хрома и ряд других улучшающих добавок.

Количество никеля и массовая доля железа в сплавах второй категории находится в приблизительном соотношении 1:1,5.

Классифицируют высоколегированные сплавы также по основным характеристикам, которыми они обладают. Так, различают:

- окалиностойкие стали, также называемые жаростойкими; отличительной особенностью таких сталей, изделия из которых эксплуатируются в ненагруженном либо в слабонагруженном состоянии, является их повышенная устойчивость против химического разрушения их поверхностного слоя при температуре внешней газообразной среды, превышающей 550 градусов;

- коррозионностойкие стали, их также называют нержавеющими, они отличаются высокой устойчивостью к различным видам коррозии: межкристаллитной, солевой, кислотной, щелочной, атмосферной, химической, электрохимической, а также коррозии, развивающейся под действием электрического напряжения;

- жаропрочные, которые отличаются от жаростойких тем, что изделия из данных высоколегированных сталей способны оговоренное время эксплуатироваться при высоких температурах внешней среды в нагруженном состоянии.

Основные свойства распространенных жаропрочных сталей

Стали с повышенным содержанием в своем составе легирующих элементов также делят на несколько категорий, в зависимости от характера их внутренней структуры. Так, в зависимости от характеристик базовой внутренней структуры, их относят к следующим классам:

- мартенситные, основную структуру которых формирует мартенсит;

- мартенситно-ферритные: в их структуре содержится мартенсит и, соответственно, феррит (не менее 10%);

- ферритные: их структуру формирует феррит;

- аустенитно-мартенситные: количественное содержание аустенита и мартенсита, формирующих структуру таких высоколегированных сталей, может варьироваться;

- аустенитно-ферритные: их структуру формируют аустенит и феррит, которого в них содержится более 10%;

- аустенитные: структуру формирует только аустенит.

Следует иметь в виду, что классификация высоколегированных сталей по характеру их структуры является достаточно условной, и ее даже не используют для отбраковки стальных изделий, если в их структуре имеются отклонения от нее.

К тому или иному структурному классу высоколегированную сталь относят в зависимости от того, какая в ней сформировалась базовая структура после того, как изделие из нее нагрели до высокой температуры и охладили на открытом воздухе.

Таблица соответствия российских и зарубежных стандартов — ГОСТ (Россия), EN (Европа), AISI (США) (нажмите для увеличения)

Свойства отдельных видов высоколегированных сталей

Благодаря своим уникальным характеристикам, которые можно формировать, меняя химический состав сплава, стали с повышенным содержанием легирующих добавок нашли широкое применение практически во всех отраслях современной промышленности.

Среди большого разнообразия видов высоколегированных сплавов наибольшее распространение получили стали, основу внутренней структуры которых составляет аустенит. Базовыми элементами химического состава таких сталей являются никель, которого в них содержится не менее 8%, а также хром, содержание которого превышает 18%.

За счет варьирования в составе подобных сталей количества других легирующих добавок получают марки сплавов с требуемыми характеристиками.

Химический состав некоторых легированных сталей

Жаропрочные стали, в составе которых дополнительно содержатся вольфрам и молибден (до 7%), а также бор, необходимый для измельчения зерна их внутренней структуры, не изменяют первоначальные механические характеристики даже при длительном нахождении в нагретом состоянии.

Отличительной особенностью марок высоколегированных сталей, относящихся к категории коррозионностойких или нержавеющих, является незначительное содержание углерода в их химическом составе (до 0,12%).

Такие стали, кроме легирования соответствующими добавками, подвергают специальной термической обработке.

Благодаря этому технологическому приему и свойствам элементов, которые формируют состав сталей, они становятся очень устойчивыми к воздействию агрессивных сред: кислотных, солевых, щелочных, газовых и др.

Влияние легирующих элементов на свойства стали

Жаростойкие стали, которые способны выдерживать повышенные температуры внешней среды в ненагруженном состоянии, получают свои свойства благодаря тому, что в их состав дополнительно вводят алюминий (до 2,5%) и кремний, за счет чего на поверхности изделий из таких сплавов формируются плотные и прочные оксиды. Такие оксиды становятся своеобразной пленкой, надежно защищающей поверхность стального изделия от взаимодействия с нагретой газовой средой.

Чтобы сформировать у изделий из высоколегированных сталей требуемые механические характеристики (прочность и пластичность), их подвергают специальной термической обработке, которая состоит из двух этапов:

- закалки, предполагающей нагрев сплава до температуры 1150 градусов и его последующее быстрое охлаждение в воде;

- стабилизирующего отпуска, который предполагает нагрев высоколегированной стали до температуры 850 градусов и ее последующее охлаждение на открытом воздухе до комнатной температуры.

Конечные свойства изделия из определенной марки высоколегированной стали зависят как от ее химического состава, так и от режимов проведения и видов используемой термической обработки.

Высоколегированная конструкционная сталь

Сферы применения изделий

К наиболее популярным маркам высоколегированных сплавов, относящихся к различным классам по своей структуре, следует отнести:

- мартенситные, которые характеризует следующий химический состав: хром — 8-19%, марганец — не более 1,2%, кремний — 0,6-3%, углерод — 0,12–0,7%; это 07Х16Н4Б, 20Х17Н2, 65Х13, 13Х11Н2В2МФ, 25Х13Н2, 20Х17Н2, 11Х11Н2В2МФ, 40Х10С2М, 30Х13, 15Х11МФ, 40Х9С2 и др.;

- ферритные сплавы, отличающиеся следующим составом: хром — 12–30%, марганец — до 0,8%, кремний — 0,8–2%, углерод — 0,07–0,15%; это 08Х18Тч, 12Х17, 15Х28, 10Х13СЮ, 15Х25Т, 08Х17Т, 08Х13 и др.;

- мартенситно-ферритные, имеющие следующий химический состав: хром — 11–18%, марганец — 0,5–0,9%, кремний 0,4–0,8%, углерод — 0,12–0,22%; это 12Х13, 14Х17Н2, 15Х12ВНМФ и др.;

- аустенитно-мартенситные, состав которых содержит: хром — 14–18%, марганец и кремний — до 0,8%, углерод — 0,05–0,9%; это 07Х16Н6, 08Х17Н5М3, 08Х17Н6Т, 09Х15Н8Ю1 и др.;

- аустенитно-ферритные, содержащие в своем составе следующие элементы: хром — 19–25%, марганец — 0,5–9%, кремний — 0,8–4,5%, углерод — 0,08–0,2%; это 15Х18Н12С4ТЮ, 12Х21Н5Т, 03Х22Н6М2, 03Х23Н6 и др.;

- аустенитные, в состав которых входят: хром — 10–19%, никель — 2,8–25%, марганец — 0,6–15%, кремний — 0,4–0,8%, углерод — 0,05–0,21%; это 12Х18Н12Т, 20Х25Н20С2, 31Х19Н9МВБТ, 45Х14НМВ2М, 08Х10Н20Т2, 12Х25Н16Г7АР и др.

Для понимания того, насколько большое значение в современной промышленности имеют стали с высоким содержанием легирующих элементов, можно привести примеры сфер применения отдельных марок таких сплавов.

Сталь популярной марки 12Х17 широко используется для производства кухонной посуды и предметов домашнего обихода. Ограничением использования такой стали является то, что изделия из нее нельзя соединять при помощи сварки.

Физические характеристики стали марки 12Х17

Из высоколегированных сталей марок 12Х13, 08Х13 и 20Х13 изготавливают детали гидравлических устройств, изделия, подвергающиеся в процессе эксплуатации ударным нагрузкам и работающие в условиях слабоагрессивных сред.

Сталь марки 95Х18 отлично противостоит износу, поэтому из нее производят элементы шарикоподшипников для ответственных установок, втулки, ножи и другие инструменты.

30Х13 и 40Х13 — марки высоколегированных сталей, из которых изготавливают компрессорные клапанные пластины, детали автомобильных карбюраторов, пружины различного назначения, измерительный и медицинский инструмент.

Это лишь небольшой перечень сфер применения, в которых без использования высоколегированных сталей благодаря их уникальным характеристикам просто не обойтись.

Источник: http://met-all.org/stal/vysokolegirovannaya-stal-marki-harakteristiki.html

Высоколегированная сталь

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Высоколегированная сталь Высоколегированная сталь (1 голос, в среднем: 5 из 5)

Высоколегированная сталь имеет в себе от 10 до 50% легирующих элементов, которые вводятся для того чтобы придать необходимые физические и механические свойства сплаву. Легирующие добавки придают особую стойкость к коррозии, повышают прочность, понижают риск хрупкого разрушения. В большинстве своем легирующими элементами высоколегированной стали служат:

- никель;

- хром;

- ванадий;

- медь.

Существует несколько видов высоколегированных сталей и это разнообразие служит для определенного условия в процессе разработки конструкций. Цель создания большого числа марок сплава – максимально точный подбор для создания более совершенных конструкций и механизмов, способных выдерживать необходимые нагрузки. По свойствам высоколегированные стали бывают:

- жаропрочные;

- коррозийно-стойкие;

- жаростойкие.

Данная сталь очень пластична, достаточно хорошо свариваются, при этом проявляет устойчивость к деформации под механическими нагрузками. Машиностроительная сталь имеет хорошую упругость, немагнитна. Конечно это достигается путем термической обработки и введением необходимого легирующего элемента, благодаря которой можно изменить структуру стали придавая необходимые эксплуатационные параметры.

Марка высоколегированной стали

Марка высоколегированной стали в своем коротком названии содержит достаточно длинную характеристику состава, так как в своем наличии такая сталь имеет много легируемых компонентов. Технология маркировки сталей высоколегированных заключается в следующем: буквы обозначают наличие элемента, который присутствует, а цифра — среднее процентное содержание этого элемента. Например, маркировка 40Х9С2 – обозначает:

- 0,35-0,45% С;

- 8,0-10,0% хрома;

- 2,0-3,0% кремния.

Марка высоколегированной стали показывает классификацию вида стали и позволяет безошибочно определять лучшее назначение для сплава. Существует несколько основных классов:

- хромистые;

- хромоникелевые;

- хромомарганцевые стали.

Принадлежность к определенному классу отражается в маркировке.

Марки 06Х16Н15М3Б применяется для изготовления изделий, подверженные очень высокой температуре и нагрузке — это паропроводов высокого давления, труб пароперегревателей. Марку 08Х15Н24В4ТР используют для направляющих и рабочих лопаток, крепежных деталей, диски газовых турбин долгого предназначения при температуре 650-700%.

Марку 08Х16Н9М2 применяют для изготовления редуцированных бесшовных труб, которые подвергались холодному деформированию, тепловому деформированию, горячему прессованию, эти трубы предназначены для паровых котлов, трубопроводов установок, испытывающих сверхкритические параметры пара.

Марка высоколегированной стали — 12Х8ВФ, активно используется для печных труб, коммуникаций и аппаратов нефтезаводов, а также конструкций и механизмов, созданных для работы при температуре 5000С.

Свойства высоколегированных сталей

Свойства высоколегированных сталей характеризуют их как прочный и одновременно пластичный материал. Также в сплаве сочетается коррозийная и деформационная стойкость. Если сравнивать данную сталь с углеродистой, то высоколегированная отличается значительно большей пластичностью. Все без исключения легированные сплавы могут применяться для создания конструкций, соединяемых сварочными швами.

Высокие показатели свариваемости металла позволяют достигать максимальной прочности сварных швов поэтому сталь используется для сварных конструкций, работающих под высокими механическими нагрузками. Отдельные машиностроительные марки отличаются также немагнитностью, упругостью и повышенной тепловой закаленностью. Высокая механическая прочность достигается посредством термообработки сплава.

Перечисленные свойства высоколегированных сталей позволяют активно их использовать в различных сферах деятельности.

Еще статьи из этого раздела: Ковкий чугун

Ковкий чугун — другими словами это название мягкого вязкого сплава,

(1 голос, в среднем: 5 из 5) Среднеуглеродистая сталь, марки, свойства и особенности сплава

Среднеуглеродистая сталь — это сталь, которая не содержит легирующих элементов

(1 голос, в среднем: 4 из 5) Чугун передельный

Чугун, который предназначен для последующего передела в сталь или переплавки

(1 голос, в среднем: 5 из 5) Черные металлы, их свойства, особенности и то что стоит знать

Металлы разделяются на цветные и черные. Черные металлы, по сути

(1 голос, в среднем: 5 из 5) Низколегированная сталь, свойства, технические характеристики, особенности обработки и виды низколегированных сплавов

Низколегированная сталь содержит легирующие элементы в небольшом количестве, откуда и

(1 голос, в среднем: 5 из 5) Чугун

Чугун – это железоуглеродистые сплавы. Процент содержания углерода (С) в

(1 голос, в среднем: 4 из 5) Марки высоколегированного чугуна

Все марки высоколегированного чугуна имеют свои характерные особенности, поэтому используются

(1 голос, в среднем: 5 из 5) Среднелегированные стали

Среднелегированные стали содержат в себе 2,5-10% легирующих элементов, которые придают

(1 голос, в среднем: 5 из 5)

Источник: https://metallsmaster.ru/vysokolegirovannaya-stal/

Легированные стали

Легированные стали – сплавы, свойства которых улучшены путем добавления дополнительных компонентов, называемых легирующими. Их применение обусловлено стремлением добиться от получаемого сырья различных свойств, которые необходимы в разных ситуациях.

Легированные стали

Этот сплав обладает повышенной прочностью, дольше не поддается коррозии. Области его применения достаточно разнообразны. В основном, это трубы, детали и другие изделия, которые в процессе эксплуатации будут подвержены повышенным температурным перепадам.

В состав обычного металла входит железо, углерод и различные примеси. При легировании, как уже указывалось ранее, в него добавляют еще другие компоненты, носящие название легирующих. Среди них: ниобий, хром, никель, кремний, ванадий и др. Еще нередко встречаются алюминий и молибден. Чтобы увеличить прочность полученного сырья зачастую добавляют титан.

Использование легированной стали

Сегодня практически невозможно назвать хоть одну из сфер деятельности человека, где не нашлось бы места сплаву с такими характеристиками. Из конструкционной и инструментальной сталей выпускаются почти все инструменты, например, фрезы, резцы, штампы и т. д. Нержавеющие легированные стали также применяются для выпуска бытовых изделий, например, при производстве посуды, корпусов бытовой техники.

Также легированная сталь отличается множеством других качеств, которые гарантируют ей широчайшее применение. Она повышает срок службы самых разных изделий, обеспечивает их надежность и даже позволяет экономить. Ведь чем дольше эксплуатируется та или иная вещь, тем реже приходится приобретать новую.

Кстати, изделия или их компоненты из легированного материала можно встретить не только в строительстве или машиностроении, но и у хирургов в руках, например, скальпель, на производстве трубопроводов. Если изготовить из него нож, то часто точить его не придется.

Изделия из легированной стали

Сфера использования легированных сталей находится в прямой зависимости от способа термообработки, которому она подверглась. Прежде была изучена классификация этого материала по назначению согласно ГОСТ: инструментальные, конструкционные и стали с особыми качествами.

Низколегированные стали хорошо поддаются свариванию, поэтому из них чаще всего делают трубы и другие конструкции. Легированная инструментальная сталь отлично подходит как сырье для изделий, которые будут работать под давлением.

Согласно ГОСТ 5950-2000, легированная сталь — материал для производства медицинских инструментов, ножей, ленточных пил и др. В этот ГОСТ внесены все виды ее обозначений и области использования.

Нержавейка, содержащая много хрома, применяется для выпуска трубных изделий. Трубы, изготовленные из такого материала, отличаются повышенной стойкостью к ржавлению, и еще, они прекрасно противостоят скачкам температур, в особенности, высоких.

Применение легированных сталей. Классификация и маркировка сплавов

Уже более 3 000 лет человечество обрабатывает железо изготавливая различные орудия, машины, домашнюю утварь. Несмотря на относительно высокие механические свойства этого металла его разрушение в результате коррозии не способствует долговременному использованию железных изделий на открытом воздухе.

Ещё одним существенным ограничением в использовании данного металла является его невысокие эстетические качества. Чтобы существенно улучшить данные свойства при производстве стали используются добавки придающие устойчивость к окислению, появлению на её поверхности блеска и существенному увеличению прочности металла.

Виды легированных сталей

От процентного содержания добавок стали разделяются на:

- Низколегированные — содержание добавок менее 2,5%

- Среднелегированные — 2,5 — 10%.

- Высоколегированные — более 10%.

Также легированные стали подразделяются на следующие виды:

- конструкционные;

- инструментальные;

- с особыми физическими свойствами.

Конструкционные и инструментальные изделия используются в тех областях применения металлов, где необходима повышенная прочность. Легированные стали с особыми физическими свойствами могут быть устойчивыми к коррозии, высокой температуре и к химически агрессивным средам.

Применение легированных сплавов

Благодаря высоким эксплуатационным характеристикам легированная сталь применение находит в машиностроении, изготовлении инструментов, труб и строительных материалов.

Детали машин обычно изготавливают из перлитных металлов. К этой категории материалов относятся низколегированные и среднелегированные стали, которые после отжига имеют структуру позволяющую легко обрабатывать металл с помощью режущего инструмента.

Низколегированные стали благодаря повышенным прочностным характеристикам позволяют существенно экономить денежные средства при строительстве крупногабаритных сооружений и машин. Например, в судостроительстве благодаря использованию материала удаётся уменьшить толщину применяемого металла.

Легированные стали с добавками хрома широко используются для производства изделий, которые устойчивы к воздействия молочной и уксусной кислоты, а также следующих деталей работающих под значительным давлением:

- Поршневые пальцы, карданные крестовины и другие изделия предназначенные для эксплуатации в условиях повышенного износа.

- Кулачковые муфты, плунжеры и шлицевые валики.

- Шестерни коробок передач и червячные валы, а также другие изделия для работы на малых и средних скоростях.

Высоколегированная сталь широко используется для производства деталей устойчивых к коррозионному разрушению. Такие изделия также устойчивы к высоким температурам и способны работать в условиях до +1100 градусов.

Некоторые виды сплавов благодаря особым тепловым качествам имеют специальное применение, например:

- ЭН42 — материал обладает коэффициентом расширения таким же как и у стекла, поэтому применяется в качестве электродов в лампах накаливания.

- Х8Н36 — обладает постоянной упругостью, которая не изменяется в температурных пределах от минус 50 до +100 градусов. Благодаря неизменяемой упругости такой материал широко используется для

производства пружин для часовых механизмов и стрелочных измерительных приборов. - И36 — сплав обладает нулевым коэффициентом температурного расширения, поэтому идеально подходит для изготовления различных эталонов и калибровочных изделий.

Сварка легированных сталей: особенности

Легированные сплавы обладают хорошей пластичностью, поэтому из них можно изготовить сложные конструкции методом сварки. По причине различного содержания добавок каждый тип легированных изделий имеет свои особенности.

Сварка низколегированных сталей

Особенность сварных соединений низколегированных сталей заключается в высокой сопротивляемости холодным трещинам и хрупкому разрушению. Но, такие свойства соединительного шва можно достичь только при правильном сваривании.

Если процесс предварительного нагрева будет нарушен либо сварной шов подвергнется слишком быстрому остыванию металл может получить в местах соединения микроскопические повреждения, которые значительно уменьшат прочность всей конструкции.

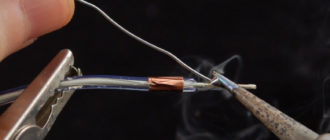

Низколегированные стали марки 10Г2СД, а также 14ХГС и 15ХСНД свариваются с использованием аппарата постоянного тока с обратной полярностью. Электроды для сваривания должны иметь фтористо-кальциевое покрытие. Величина сварочного тока должна точно соответствовать типу электрода, толщине металла и типу сплава. Несоблюдение этого требования также отразится на качестве сварного шва и, как следствие, на прочности изготавливаемой конструкции.

Сварка низколегированной стали должна осуществляться без перерыва, чтобы весь шов был выполнен без при температуре металла не менее 200 градусов. Средняя скорость сварки составляет 20 м/ч, при напряжении 40 В и силе тока 80 А.

Сварка среднелегированных сталей

При изготовлении конструкций из среднелегированных сталей необходимо использовать сварочные материалы, в которых содержание легирующих элементов должно быть меньше, чем в свариваемом материале.

Только при использовании таких материалов можно добиться получения шва с высокой устойчивостью к деформации. Если при изготовлении изделий из среднелегированных сталей толщина листа не превышает 5 мм, то высокого качества соединения можно достичь при использовании аргонодуговой сварки.

Если для соединения деталей используется газовая сварка, то в качестве источника горения следует применять ацетилен в смеси с кислородом.

Сварка высоколегированных сталей

Если для производства металлических деталей применяется высоколегированная сталь, то в этом случае следует применять сварочное оборудование с минимальным тепловым захватом материала. Это необходимо для снижения вероятности коробления металла во время сварки, по причине большого содержания в составе металла различных примесей.

Электрическая сварка высоколегированных сплавов осуществляется с использованием электродов с фтористокальциевым покрытием. В этом случае удаётся добиться высоких показателей механической и химической прочности сварного шва.

Применение газовой сварки при изготовлении конструкций из высоколегированных сталей нежелательно. В исключительных случаях возможно использование газовой сварки для соединения жаропрочного высоколегированного стального листа толщиной не более 2 мм.

Заключение

Применение легированных сплавов при изготовлении металлических деталей и конструкций позволяет придать ним необходимые физические качества. При работе с такими металлами обозначение легирующих элементов в стали помогает подобрать заготовку с нужными параметрами, из которой затем будет изготовлена конструкция.

При использовании таких сплавов необходимо не только знать их состав, но и способы соединения при помощи сварки. Поэтому если следовать рекомендациям изложенным в данной статье, то можно получить высококачественное изделия с заданными параметрами.

(3 4,67 из 5)

Источник: https://plavitmetall.ru/obrabotka/legirovannaya-stal-primenenie.html

Марки низколегированной стали

Чтобы улучшить технические характеристики металлов, сплавов, проводится технологический процесс, называемый легированием. Он подразумевает под собой введение в состав соединения материалов дополнительных добавок, которые изменяют его свойства. Зависимо от того, сколько процентов дополнительных компонентов добавляется, выделяется три группы получаемых материалов. Любой мастер металлообработки должен знать низколегированные стали, их марки.

Сталь низколегированная и ее марки

Состав

Прежде чем начинать разбираться со свойствами, необходимо узнать состав низколегированных сталей. Количество легирующих добавок не должно превышать 5% (некоторые источники указывают максимальное количество дополнительных компонентов — до 2.5%). Углерод не считается легирующим компонентом.

К наиболее популярным, недорогим дополнительным добавкам относятся:

- Ванадий — отвечает за равномерную структуру.

- Молибден — увеличивает устойчивость соединения к высоким температурам.

- Ниобий — повышает показатель прочности.

- Вольфрам — увеличивает теплостойкость.

- Титан — повышает показатель износоустойчивости.

- Никель, кремний — повышают удароустойчивость, сопротивляемость току.

Свойства низколегированных сталей

Чтобы понимать возможности, сферы применения низколегированных материалов, требуется разобраться с их физическими, химическими свойствами:

- Высокая износостойкость.

- Высокая коррозийная стойкость.

- Повышенные механические свойства.

- Высокая поверхностная твердость.

Классификация легированных сталей

С развитием новых технологий, появлением разных легированных сталей, их нужно было классифицировать.

Разделение по количеству углерода, содержащегося в сплаве:

- Высокоуглеродистые — более 0.65%.

- Среднеуглеродистые — от 0.25% до 0.65%.

- Низкоуглеродистые — менее 0.25%.

Разделение по процентному содержанию легирующих добавок:

- Низколегированные — до 5% (по некоторым источникам до 2.5%).

- Среднелегированные — до 10%.

- Высоколегированные — 10–50%.

По внутренней структуре легированные стали бывают:

- Эвтектоидные — перлитная структура.

- Ледебуритные — наличие первичных карбидов в структуре.

- Доэвтектоидные — присутствие избыточных ферритов, насыщающих состав.

- Заэвтектоидные — наличие вторичных карбидов в сплаве.

По назначения эти материалы можно разделить на две больших группы:

- Строительные — для изготовления металлоконструкций, которые во время последующей эксплуатации не будут подвергаться критическим температурам.

- Машиностроительные — используются при изготовлении деталей для разных механизмов, корпусов.

Машиностроительные стали бывают:

- Цементуемые — при изготовлении проходят процесс цементации, а затем закалки.

- Жаропрочные — среднеуглеродистые стали. Применяются при изготовлении изделий, использующихся в сфере энергетики.

- Улучшаемые — материалы, проходящие дополнительную закалку. Из них изготавливаются детали, подвергающиеся большим нагрузкам.

Легированная сталь высокоуглеродистая

Легирующие элементы и их влияние на свойства сталей

Выше описывалось несколько легирующих добавок, которые добавляются в состав соединений наиболее часто. Чтобы понимать, как воздействуют все дополнительные компоненты на технические характеристики сплава, требуется разобраться с ними по отдельности более подробно:

- Титан — зернистость структуры уменьшается, повышаются показатели плотности, прочности.

- Сера — этого компонента не должно быть более 0.65% в составе. В противном случае снизится устойчивость к коррозии, пластичность, ударная вязкость.

- Углерод — содержание не более 1.2% повышает показатели прочности, твердости. Если количество будет увеличено, технические параметры снизятся.

- Фосфор — не подходит в качестве легирующей добавки. Увеличение его количества в составе приводит к резкому снижению технических параметров.

- Алюминий — чтобы повысить окалиностойкость, добавляется этот компонент.

- Никель — способствует повышению коррозийной стойкости, вязкости, пластичности.

- Хром — увеличивает твердость, прочность, коррозийную стойкость.

- Кремний — содержание этого компонента не должно превышать 15%. Увеличивает электросопротивление, магнитопроницаемость.

- Марганец — содержание до 0.8% причисляется к одной из технологических примесей. Снижает негативное воздействие серы на сплав.

- Кислород, азот — большое количество пузырьков газов в составе делает металл более хрупким.

- Водород — металлурги стараются снизить количество этого компонента в составе, чтобы сделать материал более прочным.

Маркировка

Маркировка металла несет в себе множество информации для покупателей, людей, работающих с продукцией. Марки низколегированной стали указываются по ГОСТу 4543-71. Маркировка представляет собой набор букв, цифр, каждая из которых имеет определенное значение. Стандартная расшифровка:

- На первом месте идет буква. Она определяет свойства металла, относит его к определенный подгруппе. Например, буква «Ж» указывает на основу из нержавейки.

- Цифра, идущая после первой буквы, обозначает процентное содержание углерода в составе. Например, 5 — 0.05%.

- Далее обозначаются легирующие добавки по периодической таблице.

- После обозначений дополнительных компонентов, указываются цифры, говорящие об их процентном содержании в соединении.

Применение металла

Применяются низколегированные стали в разных направлениях промышленности. Область применения:

- Изготовление облегченных конструкций из металла.

- Корпуса для бытовой техники.

- Детали для промышленного оборудования.

- Режущие инструменты.

Из-за высокой цены на подобные материалы, их используются в тех случаях, когда аналоги не могут справиться с поставленными задачами.

Сварка

Чтобы соединить детали из низколегированной стали с помощью сварки, нужно учитывать несколько нюансов:

- Изготавливать вертикальные, потолочные швы.

- Сварочный стержень должен быть не менее 4 мм по сечению.

- Чтобы снизить скорость охлаждение металла, требуется выполнять стыковые или бортовые швы.

- Сваривая заготовки толщиной, не превышающей 6 мм, требуется выполнять только один проход.

- Чтобы придать соединению высокую пластичность, нужно использовать электроды Э42А.

- Если металл содержит малое количество углерода, требуется применять электроды с покрытием из фтора, кальция.

Для проведения сварочных работ, требуется использовать специальную присадку Св-10Г2.

Низколегированные стали имеют повышенные технические параметры, благодаря добавлению дополнительных компонентов в состав. Их используют в тех направлениях промышленности, где нужно применять детали, металлоконструкции высокой прочности, износоустойчивости. Для соединения отдельных деталей, нужно учитывать ряд нюансов использования сварочного оборудования.

Металлургия стали 6 — низколегированные стали

Марки низколегированной стали Ссылка на основную публикацию

Источник: https://metalloy.ru/stal/nizkolegirovannaya

Низколегированные стали — определение, марки, свойства

К низколегированным относятся стали с содержанием углерода от 0,2% и легирующими элементами с суммарным количеством до 2,5%, примеры: 09Г2, 09Г2С, ХСНД, 15ХСНД. Такие сплавы стоят немного дороже углеродистых нелегированных, но обладают, по сравнению с ними, рядом преимуществ.

Среди них повышенные – предел текучести, хладостойкость, коррозионная стойкость, износостойкость, пониженная склонность к механическому старению.

В маркировке низколегированных сталей указывают цифры, которые означают содержание углерода в сотых долях процента, и буквы, показывающие, какие легирующие элементы использовались в сплаве.

Классификация

В группу низколегированных входят стали, которые различаются по:

- Химическому составу. Для легирования используют различные элементы, часто недефицитные, – никель, молибден, хром, алюминий, кремний.

- Термической обработке. Применяемые виды термообработки – закалка+отпуск, нормализация+отпуск, различные виды отжига.

- Свариваемости. Хорошей свариваемостью обладают марки с низким процентным содержанием углерода.

Список наиболее популярных марок низколегированных сталей:

- 09Г2С и альтернативные варианты – 09Г2, 09Г2Т, 09Г2ДТ, 10Г2С;

- 17Г1С;

- 10ХСНД и альтернатива – 16ГАФ.

К группе атмосферо-коррозионностойких стальных сплавов (АКС) относятся 10ХНДП, 15ХНДП, 15ХНДП, 15ХСНД, 0ХСНД.

Основные характеристики

Производство низколегированных сталей, применяемых при производстве сортового, толстого листового, полосового, фасонного, трубного проката повышенной прочности, регламентируется ГОСТом 19281-89. Из такой металлопродукции создают сварные, клепаные, болтовые конструкции или изготавливают изделия, которые не нуждаются в последующей термообработке.

Механические свойства низколегированных сталей улучшают путем снижения содержания серы и фосфора. Такой прокат обладает хорошей ударной вязкостью и низким порогом хладоломкости, при условии малого содержания углерода – хорошей свариваемостью. Прочностные характеристики низколегированных сталей повышают изготовлением проката по технологии регулируемой прокатки. Прочность стальных сплавов также повышают микролегированием титаном, ванадием, ниобием.

Назначение низколегированной стали

Высокие эксплуатационные характеристики сталей с легирующими добавками обеспечивают их использование в следующих областях:

- Устройство трубопроводных систем различного назначения. Применение стальных сплавов с добавками хрома, кремния и марганца обеспечивает высокую прочность конструкций и изделий, упругость, эффективное сопротивление упругим деформациям.

- Изготовление сварных конструкций в вагоно-, станко-, автомобилестроении, тяжелом машиностроении. Из этих сплавов производят корпусы железнодорожных и трамвайных вагонов, сельскохозяйственных машин.

- Нефтяное аппаратостроение. Применение низколегированной стали в этой области позволяет сэкономить металл, снизить массу конструкций, трудозатраты на изготовление и монтаж, а следовательно, себестоимость.

- Строительство инженерных сооружений, которые эксплуатируются при переменных динамических нагрузках, в условиях суточных и сезонных значительных температурных перепадов.

- Производство паровых турбин. Для этих целей используют теплоустойчивые марки, легированные молибденом, хромом+молибденом, хромом+молибденом+ванадием. Такие изделия также устойчивы к значительным пневмонагрузкам.

Наиболее распространенная марка – 09Г2С – и ее аналоги используются при производстве проката, способного работать в широком температурном интервале – от -70°C до +450°C.

Из такого металлопроката изготавливают паровые котлы, емкости и аппараты, эксплуатируемые при высоком давлении, сварные конструкции ответственного назначения, используемые в химической, нефтяной индустрии, судостроении.

Марку 09Г2С применяют при производстве горячекатаных бесшовных труб, электросварных труб значительных диаметров, контейнеров значительной грузоподъемности.

Источник: https://TreydMetall.ru/info/nizkolegirovannye-stali-info