Легированные стали

Легированные стали – сплавы, свойства которых улучшены путем добавления дополнительных компонентов, называемых легирующими. Их применение обусловлено стремлением добиться от получаемого сырья различных свойств, которые необходимы в разных ситуациях.

Легированные стали

Этот сплав обладает повышенной прочностью, дольше не поддается коррозии. Области его применения достаточно разнообразны. В основном, это трубы, детали и другие изделия, которые в процессе эксплуатации будут подвержены повышенным температурным перепадам.

В состав обычного металла входит железо, углерод и различные примеси. При легировании, как уже указывалось ранее, в него добавляют еще другие компоненты, носящие название легирующих. Среди них: ниобий, хром, никель, кремний, ванадий и др. Еще нередко встречаются алюминий и молибден. Чтобы увеличить прочность полученного сырья зачастую добавляют титан.

Свойства легированной стали

Чаще всего, ее свойства определяют по примесям, добавленным при производстве.

Качества стали зависят от легирующих элементов, которые добавлены в ее состав:

- стойкость к ржавлению возникает благодаря молибдену и хрому;

- твердость возникает благодаря марганцу, хрому и другим компонентам;

- прочность приобретается благодаря добавлению титана, марганца, хрома и вольфрама.

Легированная сталь становится прочнее и устойчивее к воздействию окружающей среды, когда хрома в ней не менее 12%.

Сталь, легированная при соблюдении необходимого процентного содержания всех своих элементов, не будет изменять своих качеств до температуры нагрева 600 градусов Цельсия.

Качество такого материала целиком зависит от количества углерода в ней, так как это один из главных компонентов ее состава. Также обязательно включение в его состав железа. Никель, хром, медь, ванадий и прочие компоненты добавляют с целью улучшить другие свойства сырья.

Теперь рассмотрим, как влияют легирующие элементы на свойства получаемой сырья:

- Хром, как и никель, несет ответственность за придание стойкости к ржавлению. С его помощью получают всем известную нержавейку, металл делается тверже и прочнее.

- Никель добавляет не только прочности, но и пластичности.

- Медь, помимо устойчивости к коррозии, способствует сопротивлению различным кислотам.

- Ванадий уплотняет структуру, делает мелкозернистой.

- Марганец несет ответственность за износостойкость.

- Вольфрам сохраняет твердость материала при воздействии высоких температур.

- Кремний придает металлу упругость, а также делает его магнитным.

- Присутствие алюминия добавляет полученному материалу жаростойкости.

Как изменяется структура при добавлении различных примесей? В результате их введения кристаллическая решетка разрушается по причине отличий в форме электронов и атомных величин. Поэтому характеристики легированной стали могут колебаться из-за изменения процентного соотношения элементов в ее составе. Твердость, прочность и пластичность сплав получает после термообработки.

Внешний вид легированной стали

По химическому составу такой металл обычно отличается. Поэтому классификация будет следующей:

- Низколегированный – процент легированных добавок не более 2,5.

- Среднелегированный – примеси составляют не более 2,5-10 %.

- Высоколегированный – примесей может быть больше 10% и расти до 50.

По классификации деление идет на: коррозионно-устойчивую сталь и жаростойкую (выдерживает выше 1000 градусов).

Согласно химическому распаду выделяются:

- окалиноустойчивая (при 550 градусах);

- жароустойчивая.

Известны два основных типа: легированные и углеродистые. Посмотрим, какие у них отличия.

Углеродистая сталь – сплав, содержащий совместно с железом и углеродом еще кремний и марганец. Сера и фосфор, тоже имеющиеся в ее составе, относятся к негативно влияющим добавкам, ведь из-за них ухудшаются ее механические свойства.

Сталь бывает низко-, средне- и высокоуглеродистой. Чем большая часть углерода в таких сплавах, тем меньше их пластичность, но зато и тверже получается итоговый материал.

Углеродистая сталь – сплав железа с углеродом до 2%. В него также добавляют кремний, серу и фосфор. Однако, главным компонентом все же является углерод. Количество в процентах этих элементов приблизительно такое: железа до 99,0%, марганца – 03-0,8, серы до 0,06 и кремния до 0,15-0,35.

Главные минусы углеродистой стали:

- если у нее хорошая прочность и твердость, то недостает пластичности;

- утрачивается твердость и режущая способность при нагреве до 200 градусов, а при более высоких температурах теряется и прочность;

- невысокая устойчивость от ржавления при погружении в электролит, в агрессивных средах и т. д.;

- повышенный коэффициент теплового расширения;

- утяжеление готовой продукции;

- возрастание стоимости конечного продукта;

- трудности при проектировании из-за низкой прочности такой стали.

Легированная – сталь, которая наряду с обычными добавками содержит легированные элементы, значительно повышающие ее качества. Это вольфрам, молибден, никель и др. И еще марганец и кремний в значительных количествах. Примеси добавляются во время плавления. Такой металл отличается своими ценными качествами, которые отсутствуют у углеродистой стали, и лишен ее недостатков.

Использование легированной стали

Сегодня практически невозможно назвать хоть одну из сфер деятельности человека, где не нашлось бы места сплаву с такими характеристиками. Из конструкционной и инструментальной сталей выпускаются почти все инструменты, например, фрезы, резцы, штампы и т. д. Нержавеющие легированные стали также применяются для выпуска бытовых изделий, например, при производстве посуды, корпусов бытовой техники.

Также легированная сталь отличается множеством других качеств, которые гарантируют ей широчайшее применение. Она повышает срок службы самых разных изделий, обеспечивает их надежность и даже позволяет экономить. Ведь чем дольше эксплуатируется та или иная вещь, тем реже приходится приобретать новую.

Кстати, изделия или их компоненты из легированного материала можно встретить не только в строительстве или машиностроении, но и у хирургов в руках, например, скальпель, на производстве трубопроводов. Если изготовить из него нож, то часто точить его не придется.

Изделия из легированной стали

Сфера использования легированных сталей находится в прямой зависимости от способа термообработки, которому она подверглась. Прежде была изучена классификация этого материала по назначению согласно ГОСТ: инструментальные, конструкционные и стали с особыми качествами.

Низколегированные стали хорошо поддаются свариванию, поэтому из них чаще всего делают трубы и другие конструкции. Легированная инструментальная сталь отлично подходит как сырье для изделий, которые будут работать под давлением.

Согласно ГОСТ 5950-2000, легированная сталь — материал для производства медицинских инструментов, ножей, ленточных пил и др. В этот ГОСТ внесены все виды ее обозначений и области использования.

Нержавейка, содержащая много хрома, применяется для выпуска трубных изделий. Трубы, изготовленные из такого материала, отличаются повышенной стойкостью к ржавлению, и еще, они прекрасно противостоят скачкам температур, в особенности, высоких.

Маркировка легированных сталей

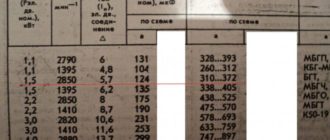

Как расшифровывается маркировка легированных сталей? О чем она говорит? Согласно ГОСТ в ней есть такая информация: буква расшифровывает химический элемент, а цифра за ней — сколько его в процентах. Если цифра не внесена, то процент конкретного компонента невелик (не выше 1%).

К легированным относят разные стали. В итоге возникла потребность систематизации их обозначений. Это отражено в ГОСТ 4543-71, в котором обозначено, что в марках сталей, обладающих особыми качествами, буква должна стоять первой. Она и указывает на принадлежность металла, в зависимости от его качеств, к конкретной группе.

Если первые буквы «Ж», «Х» либо «Е», то металл относится к нержавеющим с магнитными свойствами, либо хромистым. Сталь хромоникелевой нержавеющей группы обозначает буква «Я». Буквами «Р» и «Ш» обозначены сплавы, которые принадлежат к шарикоподшипниковым инструментальным и быстрорежущим.

Если сталь легированная, то она может быть либо высокого качества, либо особо высококачественная. Тогда марка у них будет завершаться буквами «А» или «Ш». Обычные стали так не обозначаются.

Сплавы, получаемые методом проката, тоже получают специальное обозначение. Тогда в маркировке будет стоять буква «Н» (нагартованный) либо «ТО» (термически обработанный).

Умение понимать маркировку всегда позволит с легкостью и достаточно четко выяснить химический состав представленного металла, несмотря на то, что он есть в соответствующей литературе. Первая цифра — процент углерода в сотых долях.

Далее за цифрой проставляются буквы, расшифровывающие легирующие элементы, использованные в качестве примеси. За каждой из букв указывается количество названного компонента, выражаемое уже в целых частях.

Бывает, что есть только буква, что говорит о содержании элемента в количестве, не превышающем 1,5%.

Стоит обратить внимание на то, что обозначение и классификация химических элементов с помощью букв не обязательно может совпадать с начальной буквой в их наименовании: алюминий (ю), хром (х), марганец (г), вольфрам (в), никель (н), азот (а), медь (д), ванадий (ф) и т. д.

Если в посередине маркировки есть буква «А» (азот), то это свидетельствует о том, сколько азота в составе стали. Если же буква «А» будет в конце, то фосфора и серы в этой марке стали менее 0,03%, поэтому она принадлежит к чистым.

Сдвоенная буква «А», стоящая в обозначении первой справа, свидетельствует об особой чистоте материала от присутствия вышеназванных компонентов. Сколько в нем серы тоже определяется согласно ГОСТ. Еще маркировка может начинаться с таких букв: «Ш» — шарикоподшипниковая, «Р» — быстрорежущая, «Э» — электротехническая, «А» — автоматная, буква «Л» свидетельствует, что сталь получена литьем.

Источник: https://stankiexpert.ru/spravochnik/materialovedenie/legirovannye-stali.html

Легированные стали: классификация и маркировка

Легированная сталь — это сталь, содержащая специальные легирующие добавки, которые позволяют в значительной степени менять ряд ее механических и физических свойств. В данной статье мы разберемся, что из себя представляет классификация легированных сталей, а также рассмотрим их маркировку.

Круглый прокат из легированной стали

Классификация легированных сталей

По содержанию в составе стали углерода идет разделение на:

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

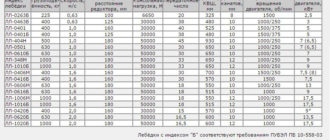

Назначение конструкционных легированных сталей:

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

Классификация машиностроительных легированных сталей выглядит следующим образом.

- Жаропрочные стали активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при производстве которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

Зависимость толщины цементованного слоя от температуры и времени обработки

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

Применение инструментальных легированных сталей

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость.

Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят.

Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Легирующие элементы и их влияние на свойства сталей

Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Хром

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Никель

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Ванадий

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Молибден

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

Кремний

При содержании до 1-15% кремний повышает прочность, сохраняя вязкость. При увеличении процента содержания кремния повышается магнитопроницаемость и электросопротивление. Также данный элемент увеличивает упругость, стойкость к коррозии и сопротивляемость к окислению, но также повышает хрупкость.

Кобальт

Введение кобальта увеличивает ударопрочность и жаропрочность.

Алюминий

Добавление алюминия способствует повышению окалиностойкости.

Таблица назначения некоторых видов стали

Отдельно стоит упомянуть примеси и их влияние на свойства сталей. Любая сталь всегда содержит технологические примеси, так как полностью удалить их из состава стали чрезвычайно трудно. К такого рода примесям относятся углерод, серу, марганец, кремний, фосфор, азот и кислород. Углерод

Оказывает на свойства стали очень значительное влияние. Если его содержится до 1,2%, то углерод способствует повышению твердости, прочности, предела текучести металла. Превышение указанного значения способствует тому, что начинает значительно ухудшаться не только прочность, но и пластичность.

Марганец

Если количество марганца не превышает 0,8%, то он считается технологической примесью. Он призван повысить степень раскисления, а также противостоять негативному влиянию серы на сталь.

Сера

При превышении содержания серы выше 0,65% механические свойства стали существенно снижаются, речь идет об уменьшении уровня пластичности, коррозионной стойкости, ударной вязкости. Также высокое содержание серы негативно влияет на свариваемость стали.

Фосфор

Даже незначительное превышение содержания фосфора выше необходимого уровня чревато повышением хрупкости и текучести, а также снижением вязкости и пластичности стали.

Азот и кислород

При превышении определенных количественных значений в составе стали вкрапления данных газов повышают хрупкость, а также способствуют понижению ее выносливости и вязкости.

Водород

Слишком большое содержание водорода в стали ведет к увеличению ее хрупкости.

Использование легированных сталей

Сегодня сложно найти сферу жизни и деятельности, в которых бы не использовалась легированная сталь. Из инструментальных и конструкционных сталей производится практически любой инструмент: резцы, фрезы, штампы, измерительные устройства, шестерни, пружины, подвески, растяжки и многое другое. Нержавеющие легированные стали активно используются и в быту, из них изготавливают посуду, корпуса и другие элементы многих видов бытовой техники.

Легированные стали по причине их высокой стоимости используются только для производства самых ответственных конструкций и деталей, где изделия из других металлов просто не смогут выполнить возложенные на них задачи.

Источник: http://met-all.org/stal/legirovannye-stali-markirovka.html

Легированная сталь — виды, характеристика, легированный лом

Всем известно отличие стальных конструкций от чугунных аналогов. Фактически, две раз новидности черного металла различаются по концентрации углерода относительно железа. Предельная величина концентрации углерода составляет 2.14% и выбрана не случайно.

Это пороговое значение растворимости элемента C в аустените – высокотемпературной модификации Fe с гранецентрированной решеткой. Современные технологии позволяют преодолевать предельное значение: содержание углерода в высокоуглеродистых сталях составляет до 3.4%.

Впрочем, суть эпилога в другом: сталь – это легированное углеродом железо, а добавление других металлов, позволяет управлять свойствами черного металла.

Процесс аналогичен игре ребенка с конструктором, когда, зачастую, только практический эксперимент позволяет определить эффективность легирования. Действительно, влияние легирующих элементов на свойства стали — часто остается на эмпирическом уровне и не следует определенной логике.

Исключение составляет, пожалуй, только Ванадий – элемент, добавление которого к стали позволяет улучшить такие характеристики, как ковкость и твердость.

Легированные стали классификация и маркировка

Базовая сортировка низкоуглеродистого железа позволяет разделить его на две разновидности. Фактически, основная классификация легированных сталей ведется по способу их использования:

- Конструкционные. Сталь, используемая при изготовлении деталей, узлов и конструкций.

- Инструментальная. Металл характеризуется содержанием углерода на уровне 0.9 – 1.4%. Дополнительные легирующие элементы в сталях инструментальных: хром, ванадий, вольфрам, кремний, марганец и прочие. Суммарная концентрация примесей, исключая углерод, не превышает 5%. Используются в производстве инструмента ударного и режущего воздействия.

Классификация легированных сталей по назначению

Первый вопрос общего плана что значит легированная сталь? Уже получил ответ выше. Это разновидность низкоуглеродистого железа, имеющая внедрения других металлов для улучшения определенных параметров. Этот термин дает ответ и на следующий вопрос: для чего в сталь вводятся легирующие элементы? Таким образом, разобравшись, что такое легированная и нелегированная сталь можно перейти к рассмотрению двух базовых разновидностей этого металла.

Маркировка легированных сталей

Конструкционные легированные стали

Толстостенные трубы из конструкционной стали

Классификация этого вида низкоуглеродистого железа достаточно обширна. Среди параметров, определяющих сортировку конструкционной стали присутствуют:

- процентная масса легирующих элементов;

- химический состав и базовая примесь;

- качество металла, его поверхности (две различные категории);

Источник: http://xlom.ru/spravochnik/legirovannyj-stali-vidy-xarakteristika-legirovannyj-metallolom/

Марки низколегированной стали

Чтобы улучшить технические характеристики металлов, сплавов, проводится технологический процесс, называемый легированием. Он подразумевает под собой введение в состав соединения материалов дополнительных добавок, которые изменяют его свойства. Зависимо от того, сколько процентов дополнительных компонентов добавляется, выделяется три группы получаемых материалов. Любой мастер металлообработки должен знать низколегированные стали, их марки.

Сталь низколегированная и ее марки

Состав

Прежде чем начинать разбираться со свойствами, необходимо узнать состав низколегированных сталей. Количество легирующих добавок не должно превышать 5% (некоторые источники указывают максимальное количество дополнительных компонентов — до 2.5%). Углерод не считается легирующим компонентом.

К наиболее популярным, недорогим дополнительным добавкам относятся:

- Ванадий — отвечает за равномерную структуру.

- Молибден — увеличивает устойчивость соединения к высоким температурам.

- Ниобий — повышает показатель прочности.

- Вольфрам — увеличивает теплостойкость.

- Титан — повышает показатель износоустойчивости.

- Никель, кремний — повышают удароустойчивость, сопротивляемость току.

Свойства низколегированных сталей

Чтобы понимать возможности, сферы применения низколегированных материалов, требуется разобраться с их физическими, химическими свойствами:

- Высокая износостойкость.

- Высокая коррозийная стойкость.

- Повышенные механические свойства.

- Высокая поверхностная твердость.

Маркировка

Маркировка металла несет в себе множество информации для покупателей, людей, работающих с продукцией. Марки низколегированной стали указываются по ГОСТу 4543-71. Маркировка представляет собой набор букв, цифр, каждая из которых имеет определенное значение. Стандартная расшифровка:

- На первом месте идет буква. Она определяет свойства металла, относит его к определенный подгруппе. Например, буква «Ж» указывает на основу из нержавейки.

- Цифра, идущая после первой буквы, обозначает процентное содержание углерода в составе. Например, 5 — 0.05%.

- Далее обозначаются легирующие добавки по периодической таблице.

- После обозначений дополнительных компонентов, указываются цифры, говорящие об их процентном содержании в соединении.

Применение металла

Применяются низколегированные стали в разных направлениях промышленности. Область применения:

- Изготовление облегченных конструкций из металла.

- Корпуса для бытовой техники.

- Детали для промышленного оборудования.

- Режущие инструменты.

Из-за высокой цены на подобные материалы, их используются в тех случаях, когда аналоги не могут справиться с поставленными задачами.

Сварка

Чтобы соединить детали из низколегированной стали с помощью сварки, нужно учитывать несколько нюансов:

- Изготавливать вертикальные, потолочные швы.

- Сварочный стержень должен быть не менее 4 мм по сечению.

- Чтобы снизить скорость охлаждение металла, требуется выполнять стыковые или бортовые швы.

- Сваривая заготовки толщиной, не превышающей 6 мм, требуется выполнять только один проход.

- Чтобы придать соединению высокую пластичность, нужно использовать электроды Э42А.

- Если металл содержит малое количество углерода, требуется применять электроды с покрытием из фтора, кальция.

Для проведения сварочных работ, требуется использовать специальную присадку Св-10Г2.

Низколегированные стали имеют повышенные технические параметры, благодаря добавлению дополнительных компонентов в состав. Их используют в тех направлениях промышленности, где нужно применять детали, металлоконструкции высокой прочности, износоустойчивости. Для соединения отдельных деталей, нужно учитывать ряд нюансов использования сварочного оборудования.

Металлургия стали 6 — низколегированные стали

Марки низколегированной стали Ссылка на основную публикацию

Источник: https://metalloy.ru/stal/nizkolegirovannaya

Применение легированных сталей. Классификация и маркировка сплавов

Уже более 3 000 лет человечество обрабатывает железо изготавливая различные орудия, машины, домашнюю утварь. Несмотря на относительно высокие механические свойства этого металла его разрушение в результате коррозии не способствует долговременному использованию железных изделий на открытом воздухе.

Ещё одним существенным ограничением в использовании данного металла является его невысокие эстетические качества. Чтобы существенно улучшить данные свойства при производстве стали используются добавки придающие устойчивость к окислению, появлению на её поверхности блеска и существенному увеличению прочности металла.

Что такое легированная сталь

Это углеродистая сталь для улучшения технологических свойств которой введены специальные легирующие элементы. Процент добавок в составе невелик, но даже при незначительной концентрации, физические свойства металла улучшаются в несколько раз.

В зависимости от вида используемых добавок при производстве стали металл приобретает следующие свойства:

- неподверженность коррозии;

- упругость;

- тугоплавкость;

- прочность.

Для придания перечисленных качеств в состав добавляют следующие металлы:

- хром;

- никель;

- молибден;

- вольфрам;

- медь.

Зачастую в углеродистую сталь достаточно добавить 1 — 3% легирующих элементов для придания ей необходимых свойств и качеств.

Виды легированных сталей

От процентного содержания добавок стали разделяются на:

- Низколегированные — содержание добавок менее 2,5%

- Среднелегированные — 2,5 — 10%.

- Высоколегированные — более 10%.

Также легированные стали подразделяются на следующие виды:

- конструкционные;

- инструментальные;

- с особыми физическими свойствами.

Конструкционные и инструментальные изделия используются в тех областях применения металлов, где необходима повышенная прочность. Легированные стали с особыми физическими свойствами могут быть устойчивыми к коррозии, высокой температуре и к химически агрессивным средам.

Применение легированных сплавов

Благодаря высоким эксплуатационным характеристикам легированная сталь применение находит в машиностроении, изготовлении инструментов, труб и строительных материалов.

Детали машин обычно изготавливают из перлитных металлов. К этой категории материалов относятся низколегированные и среднелегированные стали, которые после отжига имеют структуру позволяющую легко обрабатывать металл с помощью режущего инструмента.

Низколегированные стали благодаря повышенным прочностным характеристикам позволяют существенно экономить денежные средства при строительстве крупногабаритных сооружений и машин. Например, в судостроительстве благодаря использованию материала удаётся уменьшить толщину применяемого металла.

Легированные стали с добавками хрома широко используются для производства изделий, которые устойчивы к воздействия молочной и уксусной кислоты, а также следующих деталей работающих под значительным давлением:

- Поршневые пальцы, карданные крестовины и другие изделия предназначенные для эксплуатации в условиях повышенного износа.

- Кулачковые муфты, плунжеры и шлицевые валики.

- Шестерни коробок передач и червячные валы, а также другие изделия для работы на малых и средних скоростях.

Высоколегированная сталь широко используется для производства деталей устойчивых к коррозионному разрушению. Такие изделия также устойчивы к высоким температурам и способны работать в условиях до +1100 градусов.

Некоторые виды сплавов благодаря особым тепловым качествам имеют специальное применение, например:

- ЭН42 — материал обладает коэффициентом расширения таким же как и у стекла, поэтому применяется в качестве электродов в лампах накаливания.

- Х8Н36 — обладает постоянной упругостью, которая не изменяется в температурных пределах от минус 50 до +100 градусов. Благодаря неизменяемой упругости такой материал широко используется для

производства пружин для часовых механизмов и стрелочных измерительных приборов. - И36 — сплав обладает нулевым коэффициентом температурного расширения, поэтому идеально подходит для изготовления различных эталонов и калибровочных изделий.

Сварка легированных сталей: особенности

Легированные сплавы обладают хорошей пластичностью, поэтому из них можно изготовить сложные конструкции методом сварки. По причине различного содержания добавок каждый тип легированных изделий имеет свои особенности.

Сварка низколегированных сталей

Особенность сварных соединений низколегированных сталей заключается в высокой сопротивляемости холодным трещинам и хрупкому разрушению. Но, такие свойства соединительного шва можно достичь только при правильном сваривании.

Если процесс предварительного нагрева будет нарушен либо сварной шов подвергнется слишком быстрому остыванию металл может получить в местах соединения микроскопические повреждения, которые значительно уменьшат прочность всей конструкции.

Низколегированные стали марки 10Г2СД, а также 14ХГС и 15ХСНД свариваются с использованием аппарата постоянного тока с обратной полярностью. Электроды для сваривания должны иметь фтористо-кальциевое покрытие. Величина сварочного тока должна точно соответствовать типу электрода, толщине металла и типу сплава. Несоблюдение этого требования также отразится на качестве сварного шва и, как следствие, на прочности изготавливаемой конструкции.

Сварка низколегированной стали должна осуществляться без перерыва, чтобы весь шов был выполнен без при температуре металла не менее 200 градусов. Средняя скорость сварки составляет 20 м/ч, при напряжении 40 В и силе тока 80 А.

Сварка среднелегированных сталей

При изготовлении конструкций из среднелегированных сталей необходимо использовать сварочные материалы, в которых содержание легирующих элементов должно быть меньше, чем в свариваемом материале.

Только при использовании таких материалов можно добиться получения шва с высокой устойчивостью к деформации. Если при изготовлении изделий из среднелегированных сталей толщина листа не превышает 5 мм, то высокого качества соединения можно достичь при использовании аргонодуговой сварки.

Если для соединения деталей используется газовая сварка, то в качестве источника горения следует применять ацетилен в смеси с кислородом.

Сварка высоколегированных сталей

Если для производства металлических деталей применяется высоколегированная сталь, то в этом случае следует применять сварочное оборудование с минимальным тепловым захватом материала. Это необходимо для снижения вероятности коробления металла во время сварки, по причине большого содержания в составе металла различных примесей.

Электрическая сварка высоколегированных сплавов осуществляется с использованием электродов с фтористокальциевым покрытием. В этом случае удаётся добиться высоких показателей механической и химической прочности сварного шва.

Применение газовой сварки при изготовлении конструкций из высоколегированных сталей нежелательно. В исключительных случаях возможно использование газовой сварки для соединения жаропрочного высоколегированного стального листа толщиной не более 2 мм.

Заключение

Применение легированных сплавов при изготовлении металлических деталей и конструкций позволяет придать ним необходимые физические качества. При работе с такими металлами обозначение легирующих элементов в стали помогает подобрать заготовку с нужными параметрами, из которой затем будет изготовлена конструкция.

При использовании таких сплавов необходимо не только знать их состав, но и способы соединения при помощи сварки. Поэтому если следовать рекомендациям изложенным в данной статье, то можно получить высококачественное изделия с заданными параметрами.

(3 4,67 из 5)

Источник: https://plavitmetall.ru/obrabotka/legirovannaya-stal-primenenie.html

Легированная сталь

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Легированная сталь Легированная сталь (1 голос, в среднем: 4 из 5)

Легированная сталь — это сталь, включающая в себя разные легирующие элементы, придающие стали нужные механические и физические свойства.

Также эти элементы значительно повышают стойкость к коррозии, стойкость к хрупкости и повышают прочность.

Элементы легированной стали можно вынести в такой список:

- азот;

- медь;

- никель;

- хром;

- ванадий.

Это классические добавки, которые максимально применяются в производстве. Легированная сталь разделяют на три основных класса:

- низколегированную;

- высоколегированную;

- среднелегированной.

Классификация легированных сталей производится из учета процентного содержания легируемых элементов. Каждый из этих типов стали получают металлургическим путем, однако в отдельных случаях может выполняться легирование только определенной поверхности, чтобы придать необходимые прочностные свойства изделиям и деталям.

Легированная сталь приобретает свои свойства на различных этапах производства металла, по мере добавления легирующих элементов. Легированная сталь может включать в себя от одного до нескольких легируемых элементов, которые повышают конструкционную прочность сплава.

Легированная сталь выпускают в нескольких основных типах:

- инструментальную;

- конструкционную;

- сталь, имеющая особые химические и физические свойства.

Маркировка легируемых сталей

Маркировка легируемых сталей производится с помощью букв, которые показывают какой легирующий элемент содержится в сплаве, и цифрами, определяющими среднее содержание этого элемента в процентах. Цифры вначале названия марки указывают, сколько углерода содержит материал. Если указано две цифры — содержаться сотые доли процента, если одна — десятые. Маркировка легируемых сталей может иметь дополнительные обозначения. Например, присутствуют распространенные обозначения:

- Р — быстрорежущая;

- Ш – шарикоподшипниковая;

- А — автоматная;

- Л — полученная литьем;

- Э — электротехническая.

На содержание азота указывает буква А, находящаяся в середине марки. Две буквы А (АА), показывают состав особо чистой стали и эти буквы стоят в конце. Сталь особо высокого качества в конце марки имеет букву Ш. Примеры маркировки легированных сталей:

18ХГТ означает:

- 0,18% С;

- 1% Cr;

- 1% Mn;

- 0,1% Ti.

Сталь 30ХГСА содержит:

- 0,30% С;

- 0,8-1,1% Cr;

- 0,9-1,2% Mn;

- 0,8-1,25% Si.

Назначение легируемых сталей

Назначение легируемых сталей очень разнообразно, так как, имея в своем составе соответствующие легируемые добавки, такая сталь способна выдерживать разного рода нагрузки, в отличие от обычной. Большинство показателей можно регулировать с помощью добавления нужных легирующих элементов.

Основное назначение легируемых сталей — изготовление хирургических инструментов, ювелирного оборудования, различных металлоконструкций, строительной арматуры, промышленных машин, механизмов, испытывающих большие нагрузки при работе. Марки инструментального назначения легируемых сталей используют для изготовления деталей, которые работают под высоким давлением, также их применяют при изготовлении эталонных шестерен, роликов сложной формы, секций кузнечных штампов и т.

д.. Другие марки применяют для деталей с повышенной износостойкостью, хорошей прочностью на изгиб, контактной нагрузке, при необходимой замечательной упругости.

Виды легированной стали

Виды легированной стали различают соответственно процентному содержанию легирующих элементов в сплаве. Так классифицируются:

- низколегированные и содержат до 2,5% легирующих элементов;

- среднелегированные, имеющие от 2,5 до 10% легируемых элементов;

- высоколегированные имеют 10 — 50% таких элементов.

Виды легированной стали бывают разными. Классифицируются в зависимости от процентного соотношения высокоэффективных компонентов, допустим: циркония, ванадия, тантала, других химических элементов, например, углерода, а также структурной специфики:

- ледебуритные – наличие первичных карбидов;

- эвтектоидные – строение металла перлитное;

- заэвтектоидные – присутствие вторичных карбидов;

- доэвтектоидные – есть избыточный феррит.

По степени использования, назначения бывают стали: конструкционные, инструментальные, с особыми свойствами.

Виды легированной стали включают в себя также нержавеющие, имеющие великолепные свойства стойкости к химической и электрохимической коррозии.

Специальные жаростойкие, имеющие хорошую стойкость химическому разрушению в газовой среде при температуре выше 500 С, но при этом они работают в слабо нагруженном состоянии или не нагруженном.

Жаропрочные стали, которые работают при больших нагрузках в течение достаточного времени и при этом сохраняющие достаточную жаростойкость. Виды легированной стали конструкционной бывают:

- качественной;

- высококачественной;

- очень высокого качества.

Еще статьи из этого раздела: Сталь низкоуглеродистая и ее основные характеристики

Сталь низкоуглеродистая – это сплав, не содержащий легируемых элементов, имеющий

(1 голос, в среднем: 4 из 5) Чугун

Чугун – это железоуглеродистые сплавы. Процент содержания углерода (С) в

(1 голос, в среднем: 4 из 5) Антифрикционный чугун, его свойства, особенности, разновидности и технические характеристики

Антифрикционный чугун — это чугун для отливок, который используется в ответственных

(1 голос, в среднем: 4 из 5) Чугун передельный

Чугун, который предназначен для последующего передела в сталь или переплавки

(1 голос, в среднем: 5 из 5) Углеродистая сталь

Углеродистая сталь — это инструментальная сталь, содержащая 0,04- 2% углерода

(1 голос, в среднем: 4 из 5) Высокоуглеродистая сталь

Высокоуглеродистая сталь — это сталь, которая содержит повышенное количество углерода,

(1 голос, в среднем: 5 из 5) Марки высоколегированного чугуна

Все марки высоколегированного чугуна имеют свои характерные особенности, поэтому используются

(1 голос, в среднем: 5 из 5) Чугун с шаровидным графитом

Чугун с шаровидным графитом — это высокопрочный конструкционный материал, имеющий

(1 голос, в среднем: 5 из 5)

Источник: https://metallsmaster.ru/legirovannaya-stal/

Разница между низколегированной сталью и высоколегированной сталью

Основное различие между низколегированной сталью и высоколегированной сталью состоит в том, что низколегированные стали содержат менее 0,25% легирующего элемента, тогда как высоколегированные стали имеют более 10% легирующего элемента.

Кроме разделения на низколегированную и высоколегированную сталь, она ещё подразделяется по степени легирования на среднелегированную. В этой стали количество легирующих элементов составляет от 2,5 до 10 %)

Сплав представляет собой смесь двух или более элементов. Он производится путем смешивания металла с некоторыми другими элементами (металлами или неметаллами или обоими), чтобы получить материал, который обладает улучшенными свойствами по сравнению с исходным металлом. Низколегированная и высоколегированная сталь — это два типа сплавов железа с легирующими элементами.

Наиболее популярные легирующие элементы в этих сталях применяются такие: никель (Ni), медь (Cu), титан (Ti) и ванадий (V), азот (N) и др.

- Обзор и основные отличия

- Что такое низколегированная сталь

- Что такое высоколегированная сталь

- В чем разница между низколегированной сталью и высоколегированной сталью

- Заключение

Что такое низколегированная сталь?

Низколегированная сталь — это тип легированной стали, свойства которой улучшены по сравнению с углеродистой сталью. Например, этот сплав обладает лучшими механическими свойствами и большей коррозионной стойкостью, чем углеродистая сталь. углерода в низколегированной стали составляет менее 0,2%. Наиболее распростраённые легирующие элементы в этой стали такие: Никель (Ni), Хром (Cr), Молибден (Мо), Вольфрам (V), Бор (B), Вольфрам (W) и Медь (Cu).

Листовая сталь

В большинстве случаев процесс изготовления этих легированных сталей включает термическую обработку и отпуск (для нормализации). Но теперь, появилась тенденция производить закалку и отпуск. Кроме того, почти все материалы из низколегированной стали являются свариваемыми. Однако материал иногда требует обработки до или после сварки (чтобы избежать растрескивания).

Некоторые преимущества низколегированной стали:

- Предел текучести выше

- Высокий предел прочности

- Более высокая стойкость к окислению и коррозии

- Низкий порог хладноломкости

Источник: https://raznisa.ru/raznica-mezhdu-nizkolegirovannoj-stalju-i-vysokolegirovannoj-stalju/

Состав и применение легированной стали

[Легированная сталь] представляет собой материал, физические и химические свойства которого улучшаются за счет добавления легирующих элементов в состав.

Она отличается прочностью, меньше поддается коррозии, применяется в различных областях, в том числе, машиностроении, а также для создания различных конструкций, трубы различного назначения, деталей, которые в дальнейшем будут подвергаться высоким температурным колебаниям.

Химический состав

Качество стали зависит от количества в ней углерода, который является одним из основных элементов, входящих в состав. Еще одним обязательным элементом является железо.

Хром, никель, ванадий, медь и пр. элементы добавляются для улучшения свойств материала.

Рассмотрим подробнее влияние легирующих элементов на свойства стали:

- Никель – позволяет сделать материал не только прочным, но и пластичным. Именно этот элемент, входящий в состав, отвечает за стойкость к коррозии;

- Хром – также отвечает за устойчивость к коррозии, благодаря ему получается нержавеющая сталь, делает ее твердой и прочной;

- Ванадий – благодаря этому элементу структура стали становится мелкозернистой, плотной;

- Медь – помимо стойкости к коррозии противодействует кислотам;

- Вольфрам – позволяет материалу оставаться твердым при увеличении температуры (нагреве);

- Марганец, входящий в состав, отвечает за износостойкость;

- Кремний – делает металл упругим, отвечает за магнетизм;

- Если в состав входит алюминий, то он позволяет становиться материалу жаростойким.

Что происходит со структурой, когда добавляются различные примеси? При их введении кристаллическая решетка рушится за счет различия в формах электронов, а также атомных величин. Характеристики стали могут меняться в зависимости от состава.

В состав могут входить две, три и более примесей. Это зависит от того, какой конечный продукт нужно получить.

В состав могут также входить титан, кобальт, молибден, отвечающие за прочность, твердость и пластичность материала, который приобретает все перечисленные свойства в основном после того, как будет пройдена термообработка.

Разновидности металла

Различают углеродистые и легированные стали. Рассмотрим различие.

Углеродистая сталь представляет собой сплав, в состав которого помимо железа и углерода, вводятся кремний с марганцем. Сера и фосфор, входящие также в состав, считаются вредными примесями, которые снижают механические свойства.

От количества углерода такая сталь подразделяется на высоко-, средне- и низкоуглеродистую. Чем больше состав оснащен углеродом, тем тверже и менее пластичным будет конечный продукт.

ВАЖНО ЗНАТЬ: Как сделать гравировку по металлу своими руками?

Углеродистая сталь в свою очередь делится на конструкционные и инструментальные виды. Конструкционная сталь находит свое применение в создании металлических конструкций, трубы, арматуры для железобетона и прочих строительных материалов.

Инструментальные виды – после закаливания становятся более твердыми, но хрупкими, их обработка требует осторожности (ГОСТ 1435-54).

Сталь также бывает конструкционная, инструментальные виды и добавляется еще один вид с особыми химическими свойствами (по ГОСТ).

Конструкционная легированная сталь также используется в машиностроении и строительстве, однако в нее входят легирующие примеси, позволяющие улучшить свойства материала, из которого будут сделаны конструкции, трубы и прочие строительные материалы.

Химический состав легированного металла может различаться, исходя из этого, ниже представлена классификация:

- Низколегированная – состав легированных добавок не превышает 2,5%. Конструкционная сталь представлена в ГОСТ 5958-57 (в зависимости от состава);

- Среднелегированная – добавки, входящие в состав, находятся в диапазоне 2,5-10%;

- Высоколегированная – процент примесей, входящих в состав, превышают 10% (до 50%).

Также классификация подразделяется на жаропрочную (более 1000 градусов), коррозино-устойчивую, по химическому распаду на жароустойчивую и окалиноустойчивую (при 550 градусах).

Следует отметить, что классификация ГОСТ распространяется на свойства, а также на область применения.

Маркировка металла

О чем говорит маркировка легированных сталей? Маркировка согласно ГОСТ рассказывает следующее: буква означает название химического элемента, а цифра, которая находится после нее, указывает на процентное содержание данной примеси.

Если за буквой не располагается никакой цифры, то следовательно, процент содержания этого элемента маленький, не превышает значения 1%.

Сколько содержится углерода в стали можно понять по первым двум цифрам, обозначается также в процентах, но в сотых долях. Если вместо двух стоит одна цифра, то значит, процентное содержание указывается не в сотых, а в десятых.

Классификация и обозначение марок по химическому составу:

Еще в СССР был разработан ГОСТ, по которому была принята данная система маркировки. Примечательно то, что она до сих пор остается актуальной.

Следует отметить, что классификация и обозначение химических элементов буквами не всегда соответствует начальной букве их названия: марганец (г), хром (х), никель (н), медь (д), ванадий (ф), вольфрам (в), алюминий (ю), азот (а) и пр.

Если в середине маркировки стоит буква «А», обозначающая азот, то значит, она показывает содержание азота.

Если буква «А» стоит в конце, то следовательно, сера и фосфор содержатся в незначительном количестве (меньше 0,03%), такая сталь считается чистой.

Удвоенная буква «А» на конце говорит об особо чистом материале от содержания названных выше элементов. Определение количества серы также происходит согласно ГОСТ.

ВАЖНО ЗНАТЬ: Как фосфатировать металл в домашних условиях?

Также в начале маркировки можно встретить дополнительное обозначение: быстрорежущая сталь обозначается буквой «Р», шарикоподшипниковая – «Ш», автоматная – «А», электротехническую обозначают буквой «Э», буква «Л» говорит о том, что сталь получена литьем.

Например, маркировка стали: 18ХГТ – содержание углерода составляет 0,18%, содержит хром, марганец и титан.

Сваривание легированных сталей

Сварка легированных сталей и их обработка должна производиться с учетом некоторых моментов, например, некоторые элементы начинают выгорать, металл в местах сварки начинает самозакаливаться, карбиды при этом выделяются, а также могут появляться трещины из-за низкого уровня теплопроводности.

Кстати, показатель теплопроводности у углеродной стали выше, чем у легированной.

Процесс сварки должен протекать правильно, исключая вышеописанные явления.

ВАЖНО ЗНАТЬ: Технология пескоструйной обработки и очистки металла

Для этого в обязательном порядке соблюдается температурный режим, таким образом, исключается возможность перегрева конструкции, флюсы различного состава также должны применяться.

Качество сварки, в первую очередь, зависит от содержания углерода: чем ниже этот показатель, тем лучше качество сварки.

Хромистая нержавеющая сталь при сварке имеет свои особенности: за счет низкого содержания углерода процесс сварки протекает хорошо.

Чтобы нержавеющая хромированная сталь не выгорала, используют защиту поверхности будущего изделия, а также электроды, которые содержат хром.

Металл для восстановления вязкости желательно перед самим процессом нагреть (до 300 градусов), а после сварки сделать отжиг шва (до 800 градусов). При этом лучше использовать электрическую дугу.

Важным моментом является то, что термическая обработка легированной стали хромом должна осуществляться при высокой температуре. Температура напрямую зависит от количества этого элемента: чем его больше, тем выше должна быть температура термообработки.

Нержавеющая хромоникелевая сталь при высокой температуре термообработки теряет карбиды хрома, из-за этого в швах снижается способность стали противостоять коррозии, что не подходит для эксплуатации многих металлический конструкций, и различных видов трубы.

Для обеспечения сохранности нержавеющих свойств вводится ниобий или титан. Отжиг, обработка и закаливание (охлаждение) шва позволят обеспечить устойчивость к ржавлению.

Швы марганцовистого металла могут потрескаться в процессе сварки. Чтобы этого избежать, сварка осуществляется электродами, состав которых не отличается от состава свариваемого металла.

Сварка и обработка должна производиться быстро, а швы по окончанию – охлаждаться.

Чтобы качество сварки получилось «на уровне», необходимо сделать предварительную чистку, поверхности. Все окалины, шлаки, смазка должны быть устранены.

Необходимо чистить не только поверхность предполагаемого шва, но и площадь рядом с ним (около 10 см).

Сварка или иначе — термическая обработка легированной стали должна происходить без перерывов и очень быстро.

Если материал предрасположен к образованию трещин, то тогда сварка (термическая обработка) должна производиться в закрытом помещении, температурным пределом является минусовой показатель в 40 градусов.

Сила тока должна быть постоянной, на поверхности материала не должен образоваться конденсат, иней или лежать снег. Лучше доверить этот процесс специалистам.

Источник: https://rezhemmetall.ru/legirovannaya-stal.html

Характеристика легированных сталей

Легированная сталь представляет собой сталь, которая кроме обычных примесей оснащена еще и дополнительными добавочными веществами, которые необходимы для того, чтобы она соответствовала тем или иным химическим и физическим требованиям.

Обычная сталь состоит из железа, углерода и примесей, без которых невозможно себе представить данный материал. В легированную сталь добавляются дополнительные вещества, которые получили название легирующих. Они используются для того, чтобы сталь стала обладать такими свойствами, которые необходимы в тех или иных ситуациях.

В большинстве случаев в качестве легирующих элементов к железу, примесям и углероду добавляются: никель, ниобий, хром, марганец, кремний, ванадий, вольфрам, азот, медь, кобальт. Также не редко в таком материале отмечаются такие вещества, как молибден и алюминий. Для придания прочности материалу в большинстве случаев добавляется титан.

Такой вид стали имеет три основные категории. Отношение легированной стали к той или иной группе обусловлено тем, сколько в ней содержится стали и примесей, а также легированных добавок.

Назначение легированной стали

Легированную сталь широко применяют в современной промышленности. Она обладает высоким уровнем прочности, что позволяет изготовлять из нее оборудование для резки и рубки металлического проката самых разных видов.

По своему назначению стали легированного типа могут быть представлены большим количеством групп.

Основными из них являются:

- конструкционная легированная сталь,

- инструментальная легированная сталь,

- легированная сталь с особыми химическими и физическими свойствами.

Характеристики легированных сталей могут быть разнообразными. Они их приобретают благодаря соотношению основных элементов. Стали такого типа являются в любом случае более прочными и устойчивыми к образованию коррозии.

Марки легированной стали

Марки легированной стали являются различными. Они представлены в большом многообразии. В зависимости от назначения стали определяется ее маркировка.

Сегодня имеется большое количество требований к маркировке легированной стали. Для данного процесса используются цифровые и буквенные обозначения. Сначала при маркировке используются цифры. Они являются показателями того, сколько содержится в том или ином виде легированной стали сотых долей углерода. После цифр стоят буквы, которые являются обозначением того, какие легирующие добавки были использованы при производстве того или иного легированного типа стали.

После букв могут стоять цифры, обозначающие количество легирующего вещества в составе стального материала. Если после обозначения какого-либо легирующего элемента не стоит цифровое обозначение, то его в составе имеется минимальное количество, не достигающее даже одного процента.

Таблица 1. Сопоставление марок стали типа Cm и Fе по международным стандартам ИСО 630-80 и ИСО 1052-82

| СтО | Fe310-0 | Ст4кп | Fe430-A |

| Ст1кп | Ст4пс | Fe430-B | |

| Ст1пс | Ст4сп | Fe430-C | |

| Ст1сп | — | — | Fe430-D |

| Ст2кп | Ст5пс | Fe510-B, Fe490 | |

| Ст2пс | Ст5Гпс | Fe510-B, Fe490 | |

| Ст2сп | Сг5сп | Fe510-C, Fe490 | |

| СтЗкп | Fe360-A | ||

| СтЗпс | Fe360-B | Ст6пс | Fe590 |

| СтЗГпс | Fe360-B | Стбсп | Fe590 |

| СтЗсп | Fe360-C | Fe690 | |

| СтЗГсп | Fe360-C | — | |

| Fe360-D |

Таблица 2. Условные обозначения легирующих элементов в металлах и сплавах

| Азот | N | А | — | Неодим | Nd | — | Нм |

| Алюминий | А1 | Ю | А | Никель | Ni | — | Н |

| Барий | Ва | — | Бр | Ниобий | Nb | Б | Нп |

| Бериллии | Be | Л | Олово | Sn | — | О | |

| Бор | В | р | — | Осмий | Os | — | Ос |

| Ванадии | V | ф | Вам | Палладий | Pd | — | Пд |

| висмут | Bi | Ви | Ви | Платина | Pt | — | Пл |

| Вольфрам | W | В | — | Празеодим | Pr | — | Пр |

| Гадолиний | Gd | — | Гн | Рений | Re | — | Ре |

| Галлий | Ga | Ги | Ги | Родий | Rh | — | Rg |

| Гафнии | Hf | — | Гф | Ртуть | Hg | — | Р |

| Германий | Ge | — | Г | Рутений | Ru | — | Pv |

| Гольмий | Но | — | ГОМ | Самарий | Sm | — | Сам |

| Диспрозий | Dv | — | ДИМ | Свинец | Pb | — | С |

| Европий | Eu | — | Ев | Селен | Se | К | СТ |

| Железо | Fe | — | Ж | Серебро | Ag | — | Ср |

| Золото | Au | — | Зл | Скандий | Sc | — | С км |

| Индий | In | — | Ин | Сурьма | Sb | — | Cv |

| Иридий | Ir | — | И | Таллий | Tl | — | Тл |

| Иттербий | Yb | — | ИТН | Тантал | Та | — | ТТ |

| Иттрий | Y | — | ИМ | Теллур | Те | — | Т |

| Кадмий | Cd | Кд | Кд | Тербий | Tb | — | Том |

| Кобальт | Co | К | К | Титан | Ti | Т | ТПД |

| Кремний | Si | С | Кр(К) |

Источник: http://lkmprom.ru/clauses/materialy/legirovannaya-stal-i-ee-osnovnye-svoystva/