Марки и виды инструментальной стали: описание углеродистых, легированных и быстрорежущих

Инструментальная сталь — это материал, который на более чем на 0,7% состоит из углерода. Ее ключевыми характеристиками является твердость и прочность, их максимальные показатели достигаются при термической обработки стали. Ее преимущественно используют при изготовлении разных инструментов.

Так называется сталь, содержащая более 0,7% углерода. Ее основными характеристиками являются прочность и твердость, которые достигают максимальных показателей после термической обработки. Основное применение такого стального материала — изготовление инструментов.

Преимущества и ассортимент

Инструментальная сталь является одним из наиболее востребованных материалов на рынке. Сплав имеет высокую твердость и невысокую стоимость. Однако имеется и недостаток у материала — его низкая износостойкость, поэтому его не применяют для производства машинных деталей и оборудования, которое подвергается постоянным нагрузкам.

Сортамент данного материала следующий:

- горячекатаные квадраты и круги;

- кованые полосы, круги и квадраты.

Основные виды

Такой вид материалов подразделяется на такие три основные категории:

- инструментальные углеродистые стали;

- легированные инструментальные стали;

- быстрорежущие.

Все они производятся согласно установленному ГОСТу.

Углеродистые виды материала во время нагревания теряют свою прочность, соответственно, их используют для производства инструментов, которые работают на малых скоростях или при простых условиях резания, когда температура нагревания составляет не больше 200 градусов.

Преимущественно их применяют для производства:

- напильников;

- сверл;

- разверток;

- метчиков и не только.

Поскольку углеродистая инструментальная сталь обладает низкими показателями свариваемости, ее не используют при изготовлении сварных конструкций.

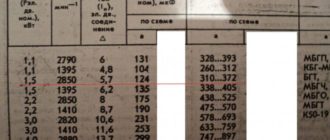

В зависимости от процентного соотношения содержания в материале углерода, марганца, кремния, серы и других элементов он подразделяется на такие марки, как:

- У7;

- У8;

- У8Г;

- У10 и прочие.

Легированные материалы и их маркировка

Легированные материалы в составе дополнительно содержат следующие элементы:

- никель;

- медь;

- марганец и т. д.

Все они улучшают характеристики материала. Легирующие элементы должны указываться при маркировке с помощью специальных обозначений буквами. Все это позволяет заранее увидеть, из чего состоит данная инструментальная сталь. Марки материала также могут включать не только буквы, но и цифры. Цифры указывают на то, в каком количестве тот или иной элемент содержится в стали в процентном соотношении. Если при маркировке цифра не ставится, то количество элемента равно около 1 процента.

При маркировке легированной стали на первом месте стоит количество углерода, которое равно десятым долям процента. Например, марка 6ХС содержит углерод в количестве 0,6%, а также по одному проценту кремния и хрома.

Инструментальные легированные стали преимущественно используются для производства штамповых или режущих инструментов, к ним относят:

- плашки;

- метчики;

- развертки;

- сверла;

- фрезы и не только.

Как и углеродистые стали, легированные материалы тоже непригодны для производства сварных конструкций.

Быстрорежущие стали

Маркировка быстрорежущих материалов состоит из буквы «Р», числа, указывающего на массовую долю вольфрама и букв элементов, присутствующих в составе материала. Это могут быть кобальт, молибден и другие. Далее идут цифровые значения их массовых долей. Если маркировка включает буквы «Ш», то это значит «электрошлаковый переплав».

Доля хрома в быстрорежущей стали при маркировке не указывается, также отсутствует указание массовой доли молибдена, если она не превышает отметку в один процент.

Такие виды материалов оптимально подходят для производства режущих инструментов, которые от трения нагреваются до температуры от 600 до 6500 градусов. При этом они не будут деформироваться, и терять свою твердость. Данный вид изделий хорошо поддается свариванию посредством стыковой электросварки со сталью таких марок, как 45 и 40Х.

Все марки для производства подразделяются на следующие группы:

- теплостойкие и вязкие — обычно это заэвтектоидные и доэвтектоидные стали, включающие хром, молибден и вольфрам. Углерод в сталях должен соответствовать низким и средним значениям;

- высокотвердые и вязкие, а также нетеплостойкие — в сплавах содержится минимум легированных элементов, а также среднее количество углевода, отличающиеся малой прокаливаемостью;

- Высокотвердые и теплостойкие, а также износостойкие — это быстрорежущие легированные стали с большим содержанием легированных элементов, сплавы с ледебуритной структурой, в которых содержится более 3 процентов углерода;

- износостойкие, высокотвердые со средней теплостойкостью — материалы имеют заэвтектоидную и ледебуритную структуру, в их составе содержится примерно 2−3 процента углерода и 5−12 процентов хрома;

- высококачественная и качественная инструментальная сталь — отличаются друг от друга по процентному соотношению присутствия в них серы и фосфора;

- высокотвердые и нетеплостойкие — эти инструментальные стали с заэвтектоидной структурой вообще не включают в себя легированные элементы, или же они присутствуют в минимальном количестве. Уровень их твердости обеспечивается за счет большого количества углерода в составе.

Уровень твердости — очень важный параметр для рассматриваемого материала. Обычно высокотвердые стали не используют для производства инструментов, которые во время эксплуатации подвергаются ударным сильным нагрузкам. Это происходит за счет того, что эти сплавы имеют невысокую вязкость и большую хрупкость, из-за чего инструмент, которых из них сделан, может сломаться.

По уровню твердости данные стальные материалы бывают с высоким уровнем вязкости, где углерода содержится 0,4 -0,7% или же с большой износостойкостью и твердостью, где количество углевода равно 0,7−1,5%.

Отличаются стали и по степени своей прокаливаемости. По этому критерию они подразделяются на:

- изделия с повышенной прокаливаемостью, где диаметр прокаливания составляет от 80 до 100 мм;

- высокой — диаметр от 50 до 80 мм;

- низкой — от 10 до 25 мм соответственно.

Сферы использования

Данный материал в промышленности имеет довольно широкий спектр применения. Они применяются при изготовлении:

- режущих инструментов;

- измерительных устройств;

- литейных пресс-форм, работающих под давлением;

- рабочих деталей штампов, которые работают по принципу горячего и холодного деформирования;

- высокоточных изделий.

Требования к данным материалам предъявляются в зависимости от того, как именно они будут использоваться. Но есть общие требования к ним независимо от марок:

- высокий уровень твердости;

- высокий уровень прочности;

- износостойкость;

- хорошая вязкость, что особенно важно при изготовлении деталей, которые при использовании будут подвергаться ударам;

- низкий уровень чувствительности к перегреву, процессам прилипания и приваривания к деталям, которые подвержены обработке;

- хороший уровень обработки посредством резки металла;

- устойчивость к появлению трещин;

- восприимчивость к прокаливанию;

- пластичность в горячем виде;

- возможность шлифовки;

- возможность противостоять обезуглероживанию.

Естественно, это не все требования. Так, марки, которые предназначаются для использования в условиях холодной деформации, дополнительно должны иметь гладкую рабочую поверхность, сохранять свою форму и размер и иметь предел текучести и упругости. А те материалы, которые должны применяться в условиях горячей деформации, должны иметь высокую теплопроводность, не допускать отпуска и быть устойчивыми к колебанию температур.

Итак, вы рассмотрели особенности инструментальной стали, выяснили, на какие виды и категории она подразделяется и для каких целей используется та или иная их марка. Подробнее информацию о них можно прочесть в других статьях, посвященных этому материалу.

Источник: https://tokar.guru/metally/stal/instrumentalnye-stali-uglerodistye-i-legirovannye-marki.html

Углеродистая и легированная сталь разница

Легированная сталь — это сталь, содержащая специальные легирующие добавки, которые позволяют в значительной степени менять ряд ее механических и физических свойств. В данной статье мы разберемся, что из себя представляет классификация легированных сталей, а также рассмотрим их маркировку.

Круглый прокат из легированной стали

Классификация легированных сталей

По содержанию в составе стали углерода идет разделение на:

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

Назначение конструкционных легированных сталей:

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

Классификация машиностроительных легированных сталей выглядит следующим образом.

- Жаропрочные стали активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при производстве которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

Зависимость толщины цементованного слоя от температуры и времени обработки

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

Применение инструментальных легированных сталей

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость.

Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят.

Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Легирующие элементы и их влияние на свойства сталей

Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Хром

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Никель

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Ванадий

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Молибден

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

Кремний

При содержании до 1-15% кремний повышает прочность, сохраняя вязкость. При увеличении процента содержания кремния повышается магнитопроницаемость и электросопротивление. Также данный элемент увеличивает упругость, стойкость к коррозии и сопротивляемость к окислению, но также повышает хрупкость.

Кобальт

Введение кобальта увеличивает ударопрочность и жаропрочность.

Алюминий

Добавление алюминия способствует повышению окалиностойкости.

Таблица назначения некоторых видов стали

Отдельно стоит упомянуть примеси и их влияние на свойства сталей. Любая сталь всегда содержит технологические примеси, так как полностью удалить их из состава стали чрезвычайно трудно. К такого рода примесям относятся углерод, серу, марганец, кремний, фосфор, азот и кислород.

Углерод

Оказывает на свойства стали очень значительное влияние. Если его содержится до 1,2%, то углерод способствует повышению твердости, прочности, предела текучести металла.

Превышение указанного значения способствует тому, что начинает значительно ухудшаться не только прочность, но и пластичность.

Марганец

Если количество марганца не превышает 0,8%, то он считается технологической примесью. Он призван повысить степень раскисления, а также противостоять негативному влиянию серы на сталь.

Сера

При превышении содержания серы выше 0,65% механические свойства стали существенно снижаются, речь идет об уменьшении уровня пластичности, коррозионной стойкости, ударной вязкости. Также высокое содержание серы негативно влияет на свариваемость стали.

Фосфор

Даже незначительное превышение содержания фосфора выше необходимого уровня чревато повышением хрупкости и текучести, а также снижением вязкости и пластичности стали.

Азот и кислород

При превышении определенных количественных значений в составе стали вкрапления данных газов повышают хрупкость, а также способствуют понижению ее выносливости и вязкости.

Водород

Слишком большое содержание водорода в стали ведет к увеличению ее хрупкости.

Маркировка легированных сталей

К категории легированных относится большое разнообразие сталей, что и вызвало необходимость в систематизации их буквенно-цифрового обозначения. Требования к их маркировке оговаривает ГОСТ 4543-71, согласно которому сплавы, наделенные особыми свойствами, обозначаются маркировкой, где на первой позиции стоит буква. По этой букве как раз и можно определить, что сталь по своим свойствам относится к определенной группе.

Пример расшифровки маркировки легированной стали

Так, если маркировка легированных сталей начинается с букв «Ж», «Х» или «Е» — перед нами сплав нержавеющей, хромистой или магнитной группы. Сталь, которая относится к нержавеющей хромоникелевой группе, обозначается буквой «Я» в ее маркировке. Сплавы, относящиеся к категории шарикоподшипниковых и быстрорежущих инструментальных, обозначаются буквами «Ш» и «Р».

Лучшая сталь для топора

Стали, относящиеся к легированным, могут принадлежать к категории высококачественных, а также особо высококачественных. В таких случаях в конце их марки ставится буква «А» или «Ш» соответственно.

Стали, которые обладают обычным качеством, таких обозначений в своей маркировке не имеют. Специальное обозначение также имеют сплавы, которые получены прокатным методом.

В таком случае в маркировке присутствует буква «Н» (нагартованный прокат) или «ТО» (термически обработанный прокат).

Точный химический состав любой легированной стали можно посмотреть в нормативных документах и справочной литературе, но получить такую информацию позволяет и умение разбираться в ее маркировке. Первая цифра позволяет понять, сколько углерода (в сотых долях процента) содержит легированная сталь. После этой цифры в марке перечисляются буквенные обозначения легирующих элементов, которые содержатся дополнительно.

Обозначение легирующих элементов в маркировке стали

После каждой такой буквы проставляется количественное содержание указанного элемента. Выражается это содержание в целых долях. После буквы, обозначающей элемент, может не стоять никакой цифры. Означает это то, что его содержание в стали не превышает 1,5%.

Государственный стандарт 4543-71 регламентирует обозначение легирующих добавок, входящих в состав легированной стали: А — Азот, Б — Ниобий, В —Вольфрам, Г — Марганец, Д — Медь, К — Кобальт, М — Молибден, Н — Никель, П — Фосфор, Р — Бор, С — Кремний, Т — Титан, Ц — Цирконий, Ф — Ванадий, Х — Хром, Ю — Алюминий.

Использование легированных сталей

Сегодня сложно найти сферу жизни и деятельности, в которых бы не использовалась легированная сталь.

Из инструментальных и конструкционных сталей производится практически любой инструмент: резцы, фрезы, штампы, измерительные устройства, шестерни, пружины, подвески, растяжки и многое другое.

Нержавеющие легированные стали активно используются и в быту, из них изготавливают посуду, корпуса и другие элементы многих видов бытовой техники.

Легированные стали по причине их высокой стоимости используются только для производства самых ответственных конструкций и деталей, где изделия из других металлов просто не смогут выполнить возложенные на них задачи.

Источник: https://varimtutru.com/uglerodistaya-i-legirovannaya-stal-raznitsa/

Углеродистая сталь — свойства, марки, классификация и применение сталей

Любому специалисту, имеющему дело с металлом, знакомо понятие «марки стали». Расшифровка маркировки стальных сплавов дает возможность получить представление об их химическом составе и физических характеристиках. Разобраться в данной маркировке, несмотря на ее кажущуюся сложность, достаточно просто – важно только знать, по какому принципу она составляется.

Редкое производство обходится без стали, поэтому разбираться в его марках крайне важно

Обозначают сплав буквами и цифрами, по которым можно точно определить, какие химические элементы в нем содержатся и в каком количестве. Зная это, а также то, как каждый из таких элементов может влиять на готовый сплав, можно с высокой степенью вероятности определить, какие именно технические характеристики свойственны определенной марке стали.

Что такое сталь, и её отличие от чугуна

Железоуглеродистый сплав — это и есть всем известная сталь. Обычно доля углерода в сплаве варьируется от 0,1 до 2,14%. Увеличение концентрации углерода делает сталь хрупкой. Кроме основных компонентов в сплаве содержатся и небольшие количества магния, марганца и кремния, а так же вредных серных и фосфорных примесей. По основным свойствам сталь и чугун очень схожи. Несмотря на это между ними существуют значительные различия:

- сталь более прочный и твёрдый материал, нежели чугун;

- чугун, несмотря на обманчивую массивность чугунных изделий, более лёгкий материал;

- поскольку в составе стали ничтожно малый процент углерода, её легче обрабатывать. Для чугуна более предпочтительна отливка;

- изделия из чугуна лучше сохраняют тепло, благодаря тому, что его теплопроводность значительно ниже чем у стали;

- закалка металла, повышающая прочность материала, невозможна в отношении чугуна.

Достоинства и несовершенства стальных сплавов

Поскольку марок стали огромное количество, а изделий из неё ещё больше, то говорить о плюсах и минусах стали бессмысленно. Тем более, что свойства металла во многом зависят от технологий изготовления и обработки.

Вследствие этого можно только выделить несколько общих преимущественных особенностей стали, таких как:

- прочность и твёрдость;

- вязкость и упругость, то есть способность не деформироваться и выдерживать ударные, статические и динамические нагрузки;

- доступность для разных способов обработки;

- долговечность и повышенная износоустойчивость в сравнении с другими металлами;

- доступность сырьевой базы, экономичность производственных технологий.

К сожалению, стали свойственны и некоторые минусы:

- неустойчивость к коррозии, в том числе высокий уровень электрохимической коррозии;

- сталь — тяжёлый металл;

- изготовление изделий из стали производится в несколько этапов, нарушение технологии на любом из них приводит к снижению качества.

Стоимость материала

Стоимость материала не менее разнообразна, чем количество марок. Условная сталь на Лондонской бирже металлов в декабре 2020 г стоит 325 $ за тонну. Стоимость нержавеющей стали заметно выше: холоднокатаная нержавеющая сталь сорта 304 в декабре оценивается в пределах от 1890 до 1925 $ за тонну.

Сталь – самый востребованный и самый распространенный металлический сплав в мире. Говоря о роли железа в народном хозяйстве, имеют в виду именно разнообразные стальные сплавы.

О том, как плавится сталь, смотрите в видео ниже:

Разновидности и классификации стальных сплавов

Сегодня сложно определить количество производимых и используемых стальных сплавов. Так же не просто их классифицировать, поскольку их свойства зависят от множества параметров, таких как состав, характер и количество добавок, способы изготовления и обработки, назначения и многих других.

По качеству принято различать обычные, качественные, высококачественные и особовысококачественные стали. Доля вредных примесей является основным критерием для определения качества сплава. Для обыкновенных сталей характерны более высокие значения доли примесей, чем для особовысококачественных сплавов.

Химический состав стали. В основу производства сплавов из железа положена его способность формировать различные структурные фазы при разных температурах, так называемый полиморфизм. Благодаря этой способности, растворённые в железе примеси, образуют сплавы различных составов.

Принято делить стальные сплавы на углеродистые и легированные.

Сталь по определению является сплавом железа с углеродом, от концентрации которого зависят его свойства: твёрдость, прочность, пластичность, вязкость. В составе углеродистой стали практически не содержится дополнительных добавок.

Базовые примеси — марганец, магний, и кремний содержатся в минимальных количествах, и не ухудшают её свойств и качеств. Кремний и марганец оказывают на сплав раскисляющее действие, повышают упругость, износоустойчивость, жаростойкость. Но, в случае увеличения доли являются легирующими элементами. Стали с большим содержанием марганца теряют магнитные свойства.

Значительно более вредные для обоих видов сталей примеси серы и фосфора. Сера, соединяясь с железом, способствует повышению хрупкости при обработке высокими температурами (прокат, ковка), увеличению усталости, уменьшению устойчивости к коррозии.

Фосфор, особенно при большой доле углерода в сплаве, повышает его хрупкость в обычных температурных условиях. Кроме этого, существует целая группа скрытых, неудаляющихся во время плавки вредных примесей. Эти неметаллические включения в виде азота, водорода и кислорода при горячей обработке делают металл более рыхлым.

Виды углеродистой стали

Углеродистые стали делятся на виды, которые характеризуются долей содержания углерода:

Источник: https://instanko.ru/drugoe/stal-eto.html

Разница между легированной сталью и углеродистой сталью

Сталелитейная промышленность является одной из крупнейших отраслей промышленности в мире. Сталь производится в основном путем смешивания железа с другими металлическими или неметаллическими элементами. Целью производства стали является получение различных свойств путем смешивания железа с другими элементами.

Легированная сталь и углеродистая сталь — это два вида стали, которые отличаются друг от друга по своему составу.

Основное различие между легированной сталью и углеродистой сталью состоит в том, что легированная сталь имеет большое количество других элементов, кроме железаи углерод в то время как углеродистая сталь имеет следовые количества других элементов, кроме железа и углерода.

Ключевые области покрыты

1. Что такое легированная сталь — Определение, свойства, использование

2. Что такое углеродистая сталь

— Определение, свойства, использование

3. В чем разница между легированной сталью и углеродистой сталью

— Сравнение основных различий

Ключевые термины: легированная сталь, углерод, углеродистая сталь, железо, сталь

Что такое легированная сталь

Легированная сталь — это металлические сплавы железа, углерода и большого количества других элементов. Другие элементы, присутствующие в нем, обычно включают марганец, кремний, никель, титан, медь и хром. Эти элементы называют элементами сплава, потому что эти элементы смешаны вместе, чтобы сформировать сплав. Целью добавления этих элементов является улучшение свойств стали. Легированную сталь можно разделить на две категории следующим образом.

- Низколегированная сталь

- Высоколегированная сталь

Низколегированные стали содержат небольшое количество легирующих элементов, тогда как высоколегированные стали содержат большое количество легирующих элементов. Обычно для улучшения твердости и долговечности стали добавляют легирующие элементы. Легированная сталь также устойчива к коррозии из-за присутствия значительного количества других элементов, таких как хром.

Например, нержавеющая сталь — это легированная сталь. Он содержит около 10% хрома вместе с железом и углеродом в смеси элементов. Благодаря своей антикоррозионной стойкости нержавеющая сталь используется для изготовления кухонных предметов.

Рисунок 1: Обратный обратный клапан из нержавеющей стали (легированная сталь).

Что такое углеродистая сталь

Углеродистая сталь состоит из железа и углерода. Легирующие элементы присутствуют в следовых количествах. Некоторыми из этих элементов являются кремний, марганец, сера и фосфор. Углеродистая сталь также делится на две группы, как показано ниже.

- Высокая углеродистая сталь

- Низкоуглеродистая сталь

Благодаря высокому количеству углерода, присутствующего в углеродистой стали, он проявляет такие свойства, как твердость, меньшая пластичность, пониженная свариваемость и низкая температура плавления.

Мягкая сталь относится к низкоуглеродистой стали с содержанием углерода от 0,05 до 0,25%. Из-за высокого содержания железа он вызывает коррозию во влажных средах. Высокоуглеродистые стали содержат от 0,6% до 1,0% углерода. Эти высокоуглеродистые стали очень прочны.

Поэтому в качестве строительных материалов используются углеродистые стали.

Рисунок 2: Углеродистая сталь, используемая в качестве строительного материала

Определение

Легированная сталь: Легированная сталь — это тип стали с высоким процентным содержанием других элементов, кроме железа и углерода.

Углеродистая сталь: Углеродистая сталь — это тип стали с высоким содержанием углерода и низким количеством других элементов.

Устойчивость к коррозии

Легированная сталь: Легированные стали устойчивы к коррозии.

Углеродистая сталь: Углеродистые стали менее устойчивы к коррозии.

Прочность

Легированная сталь: Прочность легированной стали низкая по сравнению с углеродистой сталью.

Углеродистая сталь: Углеродистая сталь обладает высокой прочностью.

свариваемость

Легированная сталь: Свариваемость легированной стали высокая.

Углеродистая сталь: Свариваемость из углеродистой стали низкая.

Температура плавления

Легированная сталь: Легированные стали имеют высокие температуры плавления.

Углеродистая сталь: Углеродистые стали имеют низкие температуры плавления.

тягучесть

Легированная сталь: Пластичность легированной стали высокая.

Углеродистая сталь: Пластичность углеродистой стали низкая.

Заключение

Состав элементов в стали отличается от одного типа стали к другому. Поэтому стали классифицируются в основном в соответствии с их составом. Легированная сталь и углеродистая сталь являются такими двумя типами стали. Основное различие между легированной сталью и углеродистой сталью состоит в том, что легированная сталь имеет большое количество других элементов, кроме железа и углерода, тогда как углеродистая сталь имеет следовые количества других элементов, кроме железа и углерода.

Рекомендации:

1. «Информация об углеродистых сталях и легированных сталях». Информация об углеродистых сталях и легированных сталях | Engineering360. Н.п., н.д. Web.

Источник: https://ru.strephonsays.com/difference-between-alloy-steel-and-carbon-steel

Углеродистая сталь

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Углеродистая сталь Углеродистая сталь (1 голос, в среднем: 4 из 5)

Углеродистая сталь — это инструментальная сталь, содержащая 0,04- 2% углерода и всегда присутствующие примеси, не содержащая легирующих легируемых элементов. Углеродистая сталь в зависимости от процентного содержания углерода, разделяется на три основных типа:

- низкоуглеродистая;

- среднеуглеродистая;

- высокоуглеродистая.

Данный материал нуждается в термообработке, после которой становится достаточно твердым и прочным чтобы выдерживать достаточные нагрузки в ответственных узлах. Спав применяется в производстве инструмента. Углеродистая сталь классифицируется как:

- качественная, содержит до 0,035% фосфора и серы;

- высококачественная, содержит до 0,025% фосфора и серы.

Углеродистая сталь марки

Углеродистая сталь марки которой имеют большое разнообразие. Согласно ГОСТ 1435-99 металлургическая промышленность выпускает следующие марки инструментальной углеродистой стали:

- У7;

- У7А;

- У8;

- У8А;

- У9А;

- У10;

- У11;

- УНА;

- У12;

- У12А;

- У13;

- У13А.

Буква У обращает внимание что сталь углеродистая. Обозначение буквы А, в конце марки, означает группу высококачественной стали с более чистым наличием серы и фосфора. Цифры в обозначении показывают процентное содержание углерода в сплаве, численное выражение которого для удобства умножено на 10. Отсутствие буквы А означает качественную сталь. Цифра указывает содержание углерода, среднее, Г- показывает на высокое наличие марганца.

Углеродистая сталь марки имеют малую стоимость и большую твердость и этим отличается от других инструментальных сталей. Износостойкость этих марок и теплостойкость низкая. Углеродистая сталь марки У7, У7А успешно используют для деревообрабатывающих инструментов — топоров, стамесок, долот, также инструментов по металлу — зубила, кузнечные штампы, слесарные инструменты, молотки, кувалды, отвертки, кусачки и др.

Марки У8, У8А, У8Г, У8ГА используют для изготовления таких инструментов, которые очень стойкие к разогреву при работе и выдерживают нагрузки вращения- фрезы по дереву, зенковки, пилы продольные, дисковые, накатные ролики и др. Углеродистая сталь марки У10, У10А служит для изготовления игольной проволоки, также инструмента, который не вызывает нагрева режущей кромки.

У13, У13А используют для инструментов, где необходима повышенная износостойкость, лезвия бритвы, хирургические инструменты, инструментов для гравировки металла, камня.

Свойства углеродистой стали

Свойства углеродистой стали значительно улучшаются, когда она подвергается термообработке. После данного процесса сплав приобретает высокую твердость, прочность, способность реагировать на большие нагрузки, выдерживать высокую температуру при работе режущей кромки.

Свойства углеродистой стали позволяют ей быть одним из самых востребованных видов стали. Характеристики и свойства материала регулируют при выплавке, соблюдая необходимые нормы процентного содержания элементов сплава.

Свойства углеродистой стали позволяют успешно сваривать ее, обрабатывать резанием, введенные в нее легирующие элементы изменяют свойства, повышаются механические способности, снижается хладноломкость.

Типы углеродистой стали

Типы углеродистой стали разделяют на:

- А- поставляемую по своим механическим свойствам, которые можно изменить;

- Б- по своим химическим свойствам, при этом механические свойства меняются, а уровень определяется химическим составом;

- В- поставляют по химическому содержанию и по своим механическим свойствам для деталей.

Типы углеродистой стали по виду обработки выделяют:

- горячекатаная;

- кованая;

- калиброванная;

- круглую со специальной отделкой поверхности.

По степени раскисления:

- полуспокойная;

- спокойная;

- кипящая.

Еще статьи из этого раздела: Чугун с вермикулярным графитом

Чугун с вермикулярным графитом — это металл, механические свойства которого

(1 голос, в среднем: 4 из 5) Марки высоколегированного чугуна

Все марки высоколегированного чугуна имеют свои характерные особенности, поэтому используются

(1 голос, в среднем: 5 из 5) Среднеуглеродистая сталь, марки, свойства и особенности сплава

Среднеуглеродистая сталь — это сталь, которая не содержит легирующих элементов

(1 голос, в среднем: 4 из 5) Сталь

Сталь, как один из самых распространенных металлов, на сегодняшний день

(1 голос, в среднем: 5 из 5) Чугун литейный

Чугун литейный — это сплав железа, в состав которого входит

(1 голос, в среднем: 5 из 5) Черные металлы, их свойства, особенности и то что стоит знать

Металлы разделяются на цветные и черные. Черные металлы, по сути

(1 голос, в среднем: 5 из 5) Марки чугуна с вермикулярным графитом

Марки чугуна с вермикулярным графитом контролирует межгосударственный стандарт ГОСТ28394-89. Согласно

(1 голос, в среднем: 5 из 5) Сталь низкоуглеродистая и ее основные характеристики

Сталь низкоуглеродистая – это сплав, не содержащий легируемых элементов, имеющий

(1 голос, в среднем: 4 из 5)

Источник: https://metallsmaster.ru/uglerodistaya-stal/

Углеродистая или легированная сталь: сравнение и что лучше

Существует около 700 марок сталей, у каждой из которых характерные именно для неё качества, но ежегодно разрабатываются новые. Разнообразие свойств сплавов определяется: наличием легирующих элементов, количеством углерода (С), процентом вредных примесей. В зависимости от содержания последних, в первую очередь серы и фосфора, сплавы разделяют на качественные и обычного качества.

По степени содержания кислорода стали бывают: кипящие (кп), полуспокойные (пс), спокойные (сп). Первые хрупкие, подвержены коррозии, имеют плохую свариваемость. Полуспокойные обладает промежуточными характеристиками между марками сп и кп. Сплавы под маркировкой сп более однородные, отлично свариваются, имеют повышенное сопротивление ударным нагрузкам. Наиболее значимым веществом, изменяющим характеристики стали, является углерод.

Углеродистые стали

Углерод, усиливая твёрдость, одновременно делает сплав более хрупким. Процентное содержание элемента отражается в маркировке — по ней можно определить, какой материал перед вами. Учтите, две первые цифры отражают наличие сотых долей процента элемента, одна – в десятых долей.

Если углерода до 0,25 %, то сталь низкоуглеродистая, а следовательно – недорогая, легко сваривается. Если от 0,3 до 0,55 %, то сплав среднеуглеродистый, такие активно применяются в машиностроении.

Количество элемента в диапазоне 0,6-2 %, показывает, что материал высокоуглеродистый, потому свариваемость и жидкотекучесть его низка, но твёрдость высокая.

Структура низкоуглеродистых сплавов обеспечивает пластичность, но относительно малую прочность материала. Увеличения содержания углерода приводит к потере пластичности, но заметно усиливает прочность. Так, высокоуглеродистая сталь — очень твёрдый, прочный сплав, для которого применение сварки стараются по возможности избегать. Из него выпускают проволоку, подшипники, пружины, штампованные детали.

Легированные стали

Добавляя в состав стальных сплавов некоторые вещества можно добиться необходимых свойств, эту операцию называют легированием. Так, например:

- Хром — увеличивает твердость, прочность, стойкость к коррозии, но ухудшает пластичность.

- Никель – повышает пластичность, стойкость к коррозии, но может снижать твёрдость, зачастую применяется вместе с марганцем.

- Вольфрам, молибден – придают твердость, усиливает жаропрочность, снижают хрупкость при отпуске.

- Марганец — оптимизирует стойкость к ударным нагрузкам, твердость, не уменьшая пластичности.

- Алюминий – улучшает жаростойкость, а также окалиностойкость, коррозионную стойкость.

- Кремний – делает металл прочным, сохраняя вязкость. Улучшает электросопротивление, упругость, кислостойкость. По сравнению с остальными легирующими элементами менее дорог.

Легированные стали, обладая уникальными качествами, используются для производства изделий, где их нельзя заменить иными материалами. Они классифицируются по назначению, структуре, проценту легирующих элементов, химическому составу.

Области применения

Любая сталь состоит из железа, углерода, примесей — но каждая марка разработана для решения определённых, иногда специфических задач. Характеристики материалов специализированы, и к выбору марки следует подойти ответственно. Стоит учесть, что:

- Включение легирующих добавок расширяют спектр возможных применений металла, однако значительно повышает цену. Потому, выбирая марку, руководствуются не только улучшением характеристик металла, а ещё экономической целесообразностью, стоимостью добычи, дефицитностью легирующих элементов.

- Свариваемость низкоуглеродистых сталей высока, а для легированных и высокоуглеродистых это – трудоёмкая операция, предполагающая квалификацию исполнителя.

- У инструментальной углеродистой стали есть серьёзный минус – при нагревании она теряет твердость и режущую способность. Потому, если режущий инструмент нагревается, то предпочтительнее легированный металл. Многие легированные стали исключительны по своим свойствам, есть марки стали: магнитные, магнитотвёрдые, с повышенным электросопротивлением, жаропрочные, нержавеющие, окалиностойкие. Они незаменимы в авиационной, химической, военной промышленности.

Самой часто используемой сталью является — низкоуглеродистая обыкновенного качества, под маркировкой Ст. Она нужна в строительстве, в машиностроении, на производстве. Из неё производят:

- Крепёжные детали (Ст1)

- Листовое железо (Ст3, Ст2)

- Рельсы, кулачки (Ст6)

- Валы, оси, клинья (Ст5)

- Зубчатые колеса, фланцы (Ст3)

- Проволоку (Ст2)

В целом, углеродистые стали уступают по большинству показателей легированным, но достаточно надёжны, качественны, дёшевы, потому востребованы. Выбирая марку материала, стоит изучить справочную литературу, достоинства и недостатки конкретной марки, учесть множество других параметров, включая – условия эксплуатации, требуемые: жёсткость, ковкость, пластичность, цену, доступность. Выбрать одну сталь и сказать, что она идеальная невозможно – каждая из них хороша для своего случая.

Источник: https://vchemraznica.ru/uglerodistaya-ili-legirovannaya-stal-sravnenie-i-chto-luchshe/

Углеродистые стали: особенности, классификация, обработка

Углеродистая сталь – это металлургические композиции с низким содержанием добавок и высоким содержанием железа – до 99 ½ %. Этот материал высоко востребован в различных сферах промышленности, чем объясняется его высокая доля в производстве – до 80%.

Сегодня разработано около 2 тысяч марок. Структура материала зависит от содержания в нем углерода. Изменяя процентное соотношение можно влиять на такие характеристики, как твердость, текучесть, пластичность и плотность.

Критичным является показатель углерода в составе материала в 0,8%.

Относительно этого показателя УС различают:

- если С менее 0,8%, в структуре материала присутствует феррит и перлит;

- на уровне содержания С (углерода) в 0,8% для материала характерна перлитная структура;

- при содержании С более 0,8% в структуре появляется цементит.

Общая тенденция с повышением содержания С выражается в повышении прочности, ударной вязкости и порога хладноломкости, но пластичность проката снижается.

Классификация углеродистых сталей

Кроме классификации по структурным параметрам,их принято различать по технологии получения:

- электрические УС;

- мартеновские;

- кислородно-конвертерные.

По уровню раскисления подразделяют материал:

- спокойный;

- кипящий;

- полуспокойный.

По качеству, в соответствии с наличием и объемам вредных примесей железный сплав бывает:

- обычного качества;

- качественные стали.

По сфере использования УС бывают:

- обычные;

- инструментальные;

- конструкционные.

По наличию и объемам С в углеродистом железном сплаве материал классифицируют:

- высокоуглеродистые стали марки с содержанием С более 0,65%;

- среднеуглеродистые – от 0,25 до 0,6%;

- низкоуглеродистые стали марки с содержанием С до 0,25%.

Чем выше показатели углерода, тем тверже и прочнее материал, но и выше его хрупкость. Маркировка материала напрямую связана с его назначением:

- Обычного качества обозначают условным буквенным обозначением Ст. Далее следуют цифры от 1 до 7, которые показывают содержание С (углерода), кратное 10. Производства железных сплавов этой группы регламентирует ГОСТ380-85. Дополнительно эти материалы принято различать по группе поставок: А, Б и В. Это обозначение указывается перед маркой (группа А не указывается). Для А – стабильны механические свойства, для Б стабильны механический состав, для В стабильны свойства и состав.

- Конструкционные УС регламентирует ГОСТ380-88, маркировка осуществляется цифрами: от 08 и до 85. Эти цифры информируют о содержании С (углерода) в материале в сотых долях %. Если железный сплав характеризуется увеличенным содержанием марганца, в конце маркировки указывается Г.

- Инструментальные УС регламентирует ГОСТ1435-54 и 5952-51. Этот железный сплав относится к качественным, и маркируется буквой У. Далее следуют цифры, которые показывают объемы углерода в десятых долях %. Существует подгруппа высшего качества, в этом случае обозначение завершается буквой А. Им характерно повышенное содержание углерода.

Читайте так же: Основные марки жаропрочных сталей и сплавов, их применение

В обозначении марки принято указывать степень раскисления: пс или кс.

Процент С в составе инструментальной стали обуславливается ее применение. У7 — для изготовления кузнечных молотов, штампов и зубил, У8 идет на изготовления инструментария для работы с камнем и металлом, У9 – оптимален для производства штемпелей и кернеров. Последующие модификации используют для выпуска полотен ножовок, сверл, плашек, резцов.

Отличие углеродистых сталей от легированных

Марки УС различают технологические процессы и использование различных добавок. Так чем отличаются углеродистые стали от легированных, если в эти железные сплавы также добавляются элементы, изменяющие механические, эксплуатационные и технологические параметры:

- В состав углеродистых железных сплавов входят железо, углерод и нормальные примеси, которые бывают полезными и вредными. К первым относится марганец и кремний. Вредные примеси – это сера и фосфор.

- В состав материала не входят легирующие добавки, которые изменяют свойства, такие как: молибден, титан, вольфрам и другие.

- УС не предназначены для специального использования, это общепромышленный материал.

- В сравнении с легированными материалами, углеродистые сплавы имеют более низкие технологические и эксплуатационные параметры, в том числе твердость и теплостойкость.

Читайте так же: Марки медицинской стали: ГОСТ СССР и его классификация

Область применения углеродистых сталей

Сфера применения УС определяется видом. Так, для холодной деформации и горячей ковки используется малоуглеродистая сталь, марки ее отличаются высокой пластичностью. Железные сплавы со средним содержанием углерода немногим отличаются по показателям текучести и пластичности, но его прочность уже выше.

Они актуальны для производства элементов конструкций и механизмов, которые будут эксплуатироваться в обычных условиях. УС с высоким содержанием углерода обладают высокой прочностью, из них изготавливают различный инструмент и измерительные приборы. УС обычного качества используется на производстве листового материала, швеллеров, прутьев, балок и других изделий.

Из нее выполняют элементы машин и металлические конструкции.

Обработка углеродистых сталей

Основными видами обработки УС являются: отжиг, закалка, нормализация, старение и отпуск.

- Углеродистые стали обыкновенного качества. Сплав группы А поставляются для изделий, которые не подвергаются обработке. Группа Б – это материалы, которые предназначены для штамповки, ковке, а иногда и температурной обработке. Группа В – это сплавы, которые могут обрабатываться методом сварки.

- Сталь углеродистая качественная. Этот материал можно подвергать химикотермической обработке, нормализации, холодной механической обработке, высадке, штамповке и обработке давлением. Особенности технологического процесса зависят от конкретной марки.

Одним из главных преимуществ этого железного сплава является его невысокая стоимость. Именно этот фактор обуславливает широкую применяемость материала.

Источник: http://solidiron.ru/steel/uglerodistye-stali-osobennosti-klassifikaciya-obrabotka-i-oblast-primeneniya.html

Состав

В зависимости от количества углерода, разделяют углеродистую и легированную сталь. Наличие углерода придает материалу прочность и твердость, а также уменьшает вязкость и пластичность. Его содержание в сплаве на уровне до 2,14%, а минимальное количество примесей, обусловленное технологическим процессом изготовления, позволяет основной массе до 99,5% состоять из железа.

Высокая прочность и твёрдость — вот что характеризует углеродистую сталь.

Примеси, которые постоянно входят в структуру углеродистой стали, имеют небольшое содержание. Марганец и кремний не превышают 1 %, а сера и фосфор находятся в пределах 0,1 %. Увеличение количества примесей характерно для другого типа стали, который называют легированным.

Отсутствие технической возможности полного удаления примесей из готового сплава, позволяет входить в состав углеродистой стали таким элементам как:

- водороду;

- азоту;

- кислороду;

- кремнию;

- марганцу;

- фосфору;

- сере.

Наличие этих веществ обусловлено методом плавки стали: конвертерным, мартеновским или другим. А углерод, добавляется специально. Если количество примесей, трудно отрегулировать, то корректируя уровень углерода, в составе будущего сплава, влияют на свойства готового изделия. При наполнении материала углеродом до 2,4 %, стали относят к углеродистым.

Характеристика

Характеристики и структуру металла меняют, используя термическую обработку, посредством которой, достигают нужной твердости поверхности или других требований для применения стальной конструкции.

Однако, не все структурные свойства поддаются корректировке с помощью термических методов. К таким структурно-нечуствительным характеристикам относят жесткость, выраженную модулем упругости или модулем сдвига.

Это учитывают при проектировании ответственных узлов и механизмов в различных сферах машиностроения.

В случаях, когда расчет прочности узла требует применения деталей малых размеров, способных выдержать требуемую нагрузку, применяют термическую обработку. Такое воздействие на «сырую» сталь позволяет увеличить жесткость материала в 2-3 раза. К металлу, который подвергают такому процессу, предъявляют требования по количеству углерода и других примесей. Называют эту сталь – повышенного качества.

Маркировка

При обозначении углеродистых сталей обычного качества, используют буквы Ст, которые сопровождаются цифрами, характеризующими содержание углерода. Одна цифра показывает количество, увеличенное в 10, а две цифры – в 100 раз. При гарантии механического состава сплава, перед обозначением добавляют Б, а соблюдение химических составляющих веществ – В.

В окончании маркировки, две буквы показывают степень раскисления: пс – полуспокойного, кп – кипящего состояния сплавов. Для спокойных металлов этот показатель не указывают. Увеличенное количество марганца в структуре изделия, обозначают буквой Г.

При обозначении углеродистых сталей высокого качества, используемых при изготовлении инструментов, применяют букву У, рядом с которой прописывают число, подтверждающее количество процентов углерода в 10-кратном размере, независимо от того, будет оно двухзначным или однозначным. Для выделения сплавов повышенного качества, к обозначению инструментальных сталей добавляют букву А.

Примеры обозначения углеродистых сталей: У8, У12А, Ст4кп, ВСт3, Ст2Г, БСт5пс.

Производство

Изготовлением металлических сплавов занимается металлургическая промышленность. Специфика процесса получения углеродистой стали, заключается в переработке чугунных заготовок с уменьшением таких взвесей, как сера и фосфор, а также углерод, до требуемой концентрации. Различия методики окисления, посредством которой удаляют углерод, позволяет выделить различные виды плавки.

Кислородно-конвертерный способ

Основой методики был бессемеровский метод, который предусматривает продувку жидкого чугуна воздухом. Во время этого процесса, углерод окислялся и удалялся из сплава, после чего, чугунные слитки постепенно превращаются в сталь.

Производительность данной методики высока, но сера и фосфор оставались в металле. Кроме того, углеродистая сталь насыщается газами, в том числе, азотом.

Это улучшает прочность, но снижает пластичность, сталь становится более склонной к старению и изобилию неметаллическими элементами.

Учитывая низкое качество стали, получаемой бессемеровским методом, его перестали использовать. На замену пришел кислородно-конвертерный способ, отличием которого является использование чистого кислорода, вместо воздуха, при выполнении продувки жидкого чугуна.

Использование определенных технических условий, при продувке, значительно снизило количество азота и других вредных примесей.

В результате, углеродистая сталь, полученная кислородно-конвертерным способом, по качеству приближена к сплавам, переплавляемым в мартеновских печах.

Технико-экономические показатели конверторного способа подтверждают целесообразность такой плавки и позволяют вытеснить устаревшие методы изготовления стали.

Мартеновский метод

Особенностью способа получения углеродистой стали, является выжигание углерода из чугунных сплавов не только с помощью воздуха, но и за счет добавления железных руд и ржавых изделий из металла. Этот процесс обычно происходит внутри печей, к которым подводят подогретый воздух и горючий газ.

Размер таких плавильных ванн очень велик, они могут вмещать до 500 тонн расплавленного металла. Температура в таких емкостях поддерживается на уровне 1700 ºC, а выжигание углерода происходит в несколько этапов. Сначала, благодаря избытку кислорода в горючих газах, а когда образуется шлак над расплавленным металлом, посредством оксидов железа. При их взаимодействии образуются шлаки фосфатов и силикатов, которые, в дальнейшем удаляются и сталь приобретает требуемые по качеству свойства.

Плавка стали в мартеновских печах проходит около 7 часов. Это позволяет отрегулировать нужный состав сплава, при добавлении различных руд или лома. Углеродистая сталь давно изготавливается этим методом. Такие печи, в наше время, можно найти на территории стран бывшего Советского Союза, а также – в Индии.

Электротермический способ

Изготовить качественную сталь с минимальным содержанием вредных примесей, удается при плавке в вакуумных топках электродуговых или индукционных печей. Благодаря улучшенным свойствам электростали, удается изготовить жаростойкие и инструментальные сплавы. Процесс преобразования сырья в углеродистую сталь, происходит в вакууме, благодаря чему качество полученных заготовок, будет выше, относительно рассмотренных ранее методов.

Стоимость такой обработки металлов дороже, поэтому данный метод используют при технологической необходимости в качественном изделии. Для удешевления технологического процесса используют специальный ковш, который разогревают внутри вакуумной емкости.

Применение

Углеродистая сталь, благодаря своим свойствам, нашла широкое применение в различных отраслях народного хозяйства, особенно, в машиностроении.

Использование в конструкторских расчетах способности металла сопротивляться нагрузкам и иметь высокие пределы усталости, позволяет изготавливать из углеродистой стали такие ответственные детали машин, как: маховики, зубчатые передачи редукторов, корпуса шатунов, коленчатые валы, поршни плунжерных насосов, технологическую оснастку для деревообрабатывающей и легкой промышленности.

Высокоуглеродистые стали с увеличенным количеством марганца, применяют для изготовления таких деталей, как пружины, рессоры, торсионы и подобные узлы, требующие упругости сплава. Инструментальные сплавы повышенного качества, широко применяют при производстве инструментов, которыми обрабатывают металлы: резцы, сверла, зенковки.

Использование углеродистой стали с низким и средним количеством содержания углерода, нашло применение при возведении металлических конструкций и коммуникаций. Специальные прокатные станы металлургических комбинатов изготавливают, постоянно пользующиеся спросом, различные профили:

- уголки;

- швеллеры;

- трубы;

- двутавры;

- другие, в том числе заказные, виды профилей.

Во всех отраслях широко используется листовой прокат, который отличается размерами, качеством и толщиной изготавливаемых изделий.

Используя специфические свойства углеродистых сталей, их применяют в различных областях народного хозяйства. Знание специфики отличий тех или иных сплавов, позволит грамотно и технологично применить требуемый материал в нужном месте.

Источник: https://prompriem.ru/stal/uglerodistaya.html

Чем отличаются углеродистые и легированные инструментальные стали от обычной | мк-союз.рф

В инструментальные углеродистые стали, когда идёт процесс плавления, применяется углерод и определённые элементы. Состав стали полностью зависит от изделия, в котором будет применяться сталь. То есть конкретный вид стали подходит под свою деятельность.

От добавленных элементов могут образоваться такие качества, как:

- Текучесть.

- Твёрдость.

- Пластичность.

Корректировка каждого качества, получается, посредством процентного соотношения углерода в составе стали. Его процент от общего объёма считается главным условием разделения стали на типы. Процентное содержание углерода показывает уровень твёрдости изделия. Чем более высокий уровень углерода, то тем выше будет прочность изделия, при этом изделие становится более хрупким. Сталь имеет несколько видов:

- Низкоуглеродистая. Включает в себя до 0.25% углерода. Имеет хорошую пластичность, легко деформируется не только на высоких температурах, так и при холодных.

- Среднеуглиродистая. Имеет 0.3-0.6% углерода. Имеет достаточный уровень прочности, при этом сохраняет свой уровень пластичности и текучести, потому хорошо обрабатывается.

- Высокоуглеродистая. Имеет 0.6-1.4%. Подходит для инструментов повышенной прочности и приборов для произведения замеров.

Данный вид стали почти не содержит в своём составе легирующих добавок. Они отличаются своим нахождением минимума базовой примеси. Из примесей, базовыми можно назвать добавления магния, марганца и кремния.

Маркировка углеродистой инструментальной стали

На углеродистые инструментальные стали маркировка происходит следующим образом:

- Y7

- Y7A

- Y8

- Y8A

- Y9A

- Y10

- Y11

- YНА

- Y12

- Y12А

- Y13

- Y13A

Литера «У» обозначает то, что в сталь является углеродистой, а цифровые обозначения говорят о содержании углерода в процентном соотношении, которое увеличено в десять раз. Если имеется литера «А», значит, что в стали имеется высокий уровень качества.

Сталь, в которой содержится высокое качество, имеет отличие по химическому составу от качественной стали уменьшенной концентрацией таких примесей, как сера и фосфор. В углеродистых сталях имеются определённые моменты, которые делают её использование ограниченным, это:

- Большой коэффициент расширения от тепла.

- Невысокое электротехническое свойство.

- Малая стойкость к коррозии в агрессивной среде на высоких температурах.

- Уменьшение уровня прочности на превышающей температуре.

- Чувствительны к перегреву.

- Малая стойкость мартенсита при отпуске.

Всё говорит о том, что инструменты способны к работе только на невысоких скоростях резания.

Применение углеродистой инструментальной стали

Важно знать, где применяют инструментальную углеродистую сталь, чтобы было понимание её свойств. Применяют её при изготовлении кузнечного, слесарного, штамповочного и металлорежущего инструмента.

У7, У7А

- Используется при деревообработке. Топор, колун, стамеска, долото.

- Пневмоинструмента маленьких размеров.

- Зубило, обжимка, боёк.

- Кузнечный штамп.

- Игольной проволоки.

- Слесарного и монтажного инструмента.

- Молотка, кувалды, бородка, отвёртка, комбинированные плоскогубцы, острогубцев, боковых кусачек.

У8, У8А, У8Г, У8ГА, У9, У9А

- При изготовлении инструмента, который работает в условии, где отсутствует разогрев режущей кромки.

- Обработка дерева. Фреза, зенковка, поковка, топор, стамеска, долото, продольная и дисковая пила.

- Накатной ролик, плиты и стержня для лития формы под давлением оловянного и свинцового сплавов.

- Для слесарных и монтажных инструментов. Обжимка для заклёпки, кернер, бородка, отвёртка, комбинированные плоскогубцы, острогубцы, боковые кусачки.

- Для калибра простых форм и пониженного класса точности.

- Холоднокатанные термообработанные ленты, толщиной 2.5-0.02 мм, что нужна для создания плоской и витой пружины и пружинящей детали со сложной конфигурацией, клапана, щупа, берда, ламели двоильного ножа, конструкционная мелкая деталь, включая часы.

У10А, У12А

- Сердечника.

- Игольных проволок.

У10, У10А, У11, У11А

- При производстве инструментов, которые работают в условии, что не вызывают разогрев режущей кромки.

- Деревообработке. Ручной поперечной, столярной пилы, пила машинная столярная, сверла спиральная.

- Штампа холодной штамповки маленьких размеров без переходов сечения.

- Калибра простых форм и пониженного класса точности.

- Накатного ролика, напильника, слесарного шабера и пр.

- Напильника, шабера холоднокатаных термообработанных лент, имеющих толщину 2.5-0.02 мм, что используется при изготовлении плоской и витой пружины, а также пружинящей детали со сложной конфигурацией, клапана, щупа, берда, ламели двоильного ножа, конструкционной мелкой детали, включая часы.

У12, У12А

- Для метчика, напильника, слесарного шабера.

- Штампа холодных штамповок обрезных и вырубных маленького размера без перехода по сечению, холодновысадочного пуансона и штемпеля мелкого размера, калибра простых форм и пониженного класса точности.

У13, У13А

- При производстве инструмента с уменьшенным износом и умеренном, а также значительном удельном давлении (без разогрева режущей кромки).

- Напильники, бритвенные лезвия и ножи, острые хирургические инструменты, шаберы, гравировальные инструменты. Инструмент из стали.

Углеродистые и легированные инструментальные стали являются доступным и эффективным материалом. С помощью них не обходится ни одна из отраслей, в которых используется ручной или автоматический инструмент. Соотношение цены и качества делает данный материал наиболее доступным и в некотором роде даже незаменимым.

Источник: https://xn----ntbhhmr6g.xn--p1ai/metallyi/chem-otlichayutsya-instrumentalnyie-uglerodistyie-stali-ih-markirovka

Чем отличаются углеродистые стали от легированных

Углеродистая сталь – это металлургические композиции с низким содержанием добавок и высоким содержанием железа – до 99 ½ %. Этот материал высоко востребован в различных сферах промышленности, чем объясняется его высокая доля в производстве – до 80%.

Сегодня разработано около 2 тысяч марок. Структура материала зависит от содержания в нем углерода. Изменяя процентное соотношение можно влиять на такие характеристики, как твердость, текучесть, пластичность и плотность.

Критичным является показатель углерода в составе материала в 0,8%.

Относительно этого показателя УС различают:

- если С менее 0,8%, в структуре материала присутствует феррит и перлит;

- на уровне содержания С (углерода) в 0,8% для материала характерна перлитная структура;

- при содержании С более 0,8% в структуре появляется цементит.

Общая тенденция с повышением содержания С выражается в повышении прочности, ударной вязкости и порога хладноломкости, но пластичность проката снижается.