Как подобрать электроды для сварки инвертором

Дуговая электросварка производится с помощью трансформатора или инверторного аппарата. Второй вариант более популярен в быту, вследствие компактных размеров и малого веса. Любой из этих агрегатов работает с помощью электродов.

Из чего состоит сварочный электрод

Основу составляет металлический стержень. В зависимости от назначения, он может быть:

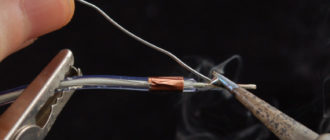

Плавящимся. Изготавливается из стальной электродной проволоки или специального сплава. Поверх металлического стержня наносится специальная паста – обмазка (покрытие).

В состав обмазки входят различные химические элементы и добавки, при помощи которых формируется правильная конфигурация сварочного шва. К тому же, благодаря покрытию, поддерживается стабильное горение сварочной дуги.

Неплавящимся. Электроды такого типа не участвуют в формировании шва, а служат лишь источником для возникновения сварочной дуги. Изготавливаются из тугоплавких материалов. Наиболее распространенным является вольфрамовый стержень.

Сам неплавящийся электрод (исходя из названия) остается целым во время работ. Для формирования сварочного шва в зону расплава подается присадочный материал, в виде проволоки из того же металла, что и заготовка.

Вольфрамовые стержни используются для сварки алюминия инвертором. Работы производятся в среде нейтральных газов, например – аргон.

Оба рассмотренных варианта относятся к штучным электродам, то есть каждый из них является отдельным элементом определенной длины. Существуют еще электроды непрерывной подачи – так называемая сварочная проволока.

Она подается в зону контакта с заготовкой, механическим способом. Шов формируется за счет ее расплавления и стекания в ванну. Поскольку проволока является проводником – она обеспечивает работу сварочной дуги. Покрытие для такого электрода не предусмотрено, поэтому все элементы для создания правильного шва закладываются в сплав.

Для насыщения зоны сварки необходимыми присадками и химическими элементами, создана порошковая проволока, представляющая собой тонкую трубку с необходимым составом в середине.

Такая проволока используется в сварочных аппаратах для инверторной сварки типа «полуавтомат». Электрод в виде проволоки (монолитной, или заполненной порошковой) находится внутри и подается в зону сварки автоматически, оператор лишь подает команду на включение.

Популярное: Рутиловые электроды – качество или массовость?

Принцип работы инвертора

Для получения большой величины сварочного тока требуется трансформатор огромного размера. Он неудобен в транспортировке и обслуживании. В отличие от сварочного трансформатора – инвертор работает, как импульсный блок питания высокой мощности.

Преобразование переменного напряжения на входе в постоянный ток нужного значения на выходе происходит в несколько этапов:

- переменный ток 50 Гц напряжением 220 вольт выпрямляется;

- постоянный ток преобразуется (инвертируется) в переменный высокочастотный;

- напряжение снижается при помощи компактного высокочастотного трансформатора;

- выпрямляется переменный ток и подается на выходные клеммы инвертора.

При этом величина вторично выпрямленного тока достаточно высока для выполнения любых сварочных работ.

Инверторная схема построена на мощных транзисторах, работающих на постоянном токе. Трансформатор, работающий на высокой частоте (60-80 Гц) занимает в разы меньше места, соответственно имеет меньшую массу в сравнении с обычным сварочником.

За счет примененной схемы, при одинаковой силе рабочего тока, инверторы имеют размер и вес, позволяющие переносить прибор одним оператором, что особенно важно при работе на разных высотах.

Многие сварщики старой школы, привыкшие работать на сварочных трансформаторах размером со стиральную машину, обвиняют инверторы в постоянном залипании сердечника.

Эти заявления несправедливы. Профессионалы, умеющие работать на любом оборудовании, знают, почему прилипает электрод при сварке инвертором. Причина в сырой обмазке. После 5-10 попыток, покрытие от высокой температуры короткого замыкания просыхает, и дуга отлично зажигается.

Обмазка имеет пористую структуру, и хорошо впитывает в себя влагу. Если вы пользуетесь электродами из давно вскрытой пачки – их необходимо прокалить перед началом работ.

Если вы знаете, как правильно варить – остается лишь подобрать электроды по обозначению на упаковке. Специальных расходников для таких сварочных аппаратов не существует. Сварочные электроды для инвертора ничем не отличаются от любых других.

Поэтому при подборе расходников для сварки, надо руководствоваться лишь условиями их применения. Вам достаточно иметь информацию, какой ток вырабатывает инвертор, расположение шва и название металла, с которым будете работать.

Популярное: Сварка алюминия в домашних условиях инвертором

Как варить электродами с помощью инвертора, правильный подбор расходных материалов

При бытовом использовании сложная сварка не применяется. Как правило, в качестве заготовок простые материалы – стальная труба, профиль или уголок. Часто восстанавливается стальной лист кузова автомобиля. Иногда приходится варить нержавейку – например, при ремонте стиральной машины или пробитой кастрюли.

Состав сердечника штучного электрода подбирается по типу металла, из которого выполнена заготовка. То есть из конструкционных сталей и сплавов на их основе. Для большинства домашних работ не нужно иметь ассортимент из десятков разновидностей электродов. Достаточно запомнить 3-4 марки, которые считаются универсальными и отлично подходят для новичков.

Профессионалы рекомендуют начинающим сварщикам именно эти расходники, поскольку они обладают усредненными характеристиками и не требуют специальных условий для работы. К тому же предлагаемые марки без проблем совместимы со всеми типами инверторных аппаратов.

Рутиловые электроды МР-3

Спросите любого сварщика, с каких расходников он начинал обучение – и вы получите ответ: «МР-3». Эта марка идеальна для новичка. Розжиг происходит мгновенно, даже если вы немного ошиблись с установками параметров инвертора.

Ванна защищена присадками из обмазки, для контроля ее положения не требуется особых усилий. Если не получается «поймать дугу» с первого раза – просто прокалите электроды при температуре 160°-190° 30-50 минут. Варить можно при любом положении сварочного шва, кроме вертикального сверху вниз.

Качество поверхности не имеет значения, коррозия или влажность на поверхности – не помеха. Если вы первый раз взяли в руки держак для электрода – в нем должен быть МР3.

Основная обмазка УОНИ 13/55

Самые распространенные расходные материалы сварщика. Производители рекомендуют их для работы на металлах с высоким содержанием углерода. Прочный шов хорошо противостоит ударным нагрузкам и имеет высокий коэффициент прочности на разрыв. В России эти электроды популярны еще и потому, что швы хорошо переносят низкие температуры.

УОНИ 13/55 работают на постоянном токе с обратной полярностью, полная совместимость с инверторами.

Отличные характеристики шва несколько омрачаются недостатками при использовании. Для розжига дуги напряжение холостого хода должно быть не менее 65-70 вольт. Электроды плохо варят по грязной и неподготовленной поверхности. Перед началом работ, место сварки необходимо тщательно зачистить.

Рутиловые электроды АНО-21

Популярная марка жестянщиков из автосервиса. Лучшего расходника для работы по тонким сталям с высоким содержанием углерода не найти. Дуга разжигается моментально, тонкий металл защищен от сквозного прогорания, а шов получается мелкочешуйчатым. Соответственно, не требуется тщательная обработка после сварки.

Вторая по популярности область применения – сварка тонкостенных труб. Эту марку хорошо знают водопроводчики и газовщики.

Работают как на переменном, так и на постоянном токе, что подходит для инверторов. Перед употреблением необходима прокаливание при температуре 120°-130° в течение часа.

Работа с нержавейкой — ОК 63.34

Для сварки изделий из нержавеющей стали подходит марка ОК 63.34. Этот сорт металла можно варить и другими электродами, только качество шва будет отвратительным, и он будет ржаветь. Данные стержни формируют ровный шов с мелковолнистой поверхностью. Сопряжение с основной поверхностью плавное, шов не подвержен коррозии.

Требований к роду тока никаких, напряжение холостого хода для розжига дуги не менее 60 вольт.

Выбор режима сварки при ручной электродуговой сварке

Наплавка металла

Этот вид сварочных работ применяется при необходимости восстановить изношенную деталь или разбитое отверстие.

Для наплавки требуются особые навыки, так что новичкам за эту работу браться не стоит.

Чтобы восстановить объем металла, потребуются специальные электроды для наплавки стали. Это целая группа марок, в наименовании которых присутствует литера «Н». Например – ЦНИИН-4 или ОМГ-Н.

Эти марки отличаются рядом параметров, таких как коэффициент наплавки или положение шва. Но все они обеспечивают качественное увеличение толщины заготовки без потери прочности металла.

В заключении видео на тему как правильно варить инвертором и какими электродами для сварки пользоваться. Разбор ситуаций на примерах.

Источник: https://steelfactoryrus.com/kak-podobrat-elektrody-dlya-svarki-invertorom/

Характеристика сварочных электродов — подробная справка

Сварочный электрод — это металлический (или неметаллический) стержень, имеющий специальное покрытие. Он является расходным материалом, используемым во время сварочных работ. Сегодня мы рассмотрим технические характеристики электродов, влияющие на их свойства.

Характеристики электродов

Параметры, которые мы будем разбирать, напрямую влияют на назначение электродов, их технологические свойства и надежность выполняемых ими соединений.

Хим. состав металла

Главным фактором при выборе электродов для будущих работ, является состав металла, с которым вы планируете работать. В зависимости от сплава и типа стали, отличаются механические и технические свойства — прочность, вязкость и т. д. Эти параметры влияют на то, как будет вести себя изделие или деталь во время сварки.

Чтобы правильно подобрать электрод, необходимо чтобы его покрытие и состав были максимально похожи на состав свариваемого металла. В таком случае шов получится прочным и надежным.

Хим. состав покрытия

Среди общей классификации выделяют 4 главных типа покрытия электродов:

- Основное. Состоит из карбонатов магния и кальция.

- Рутиловое. Имеет в составе рутил, кремнезем, карбонат магния и кальция, ферромарганец.

- Целлюлозное. Включает органические смолы, тальк, ферросплавы, целлюлозу.

- Кислое. Имеет оксиды железа и марганца.

Наиболее распространены — основное и рутиловое покрытие. Они подходят для большинства материалов, как в промышленности, так и в частном хозяйстве. Специализированные электроды могут иметь комбинированное покрытие, когда от полученного металла, требуются особые свойства.

Состав обмазки оказывает влияние на такие факторы, как:

- стабильность дуги;

- вязкость металла;

- отделяемость шлаковой корки;

- формирование соединения.

Коэффициент наплавки

Вы наверно замечали, что при описании тех или иных электродов, всегда указывается параметр наплавки. Он показывает количество расплавленного электрода, который был использован на образование шва. Фактически такой параметр означает эффективность работы электродом.

По коэффициенту наплавки опытные мастера могут легко определить сколько материалов понадобится для определенного объема работ, сколько уйдет времени на сварку и какое положение для сварки выбрать лучше всего.

Говоря о наплавке, важно отметить одну деталь. Во время сварки и плавки электрода, не вся его масса идет на формирование шва. Какая-то часть разбрызгивается, выгорает и испаряется. На это влияет обмазка, величина тока и его полярность. То есть коэф. наплавки отражает то количество металла, которое используется на образование шва без потерь.

Диаметр

Диаметр — еще один важный параметр, на который следует обращать внимание при подборе расходников. В зависимости от толщины свариваемого изделия, увеличивается и диаметр электрода. Также тут играет роль марка стали, ее состав, форма кромок и вид сварного соединения.

Производители предлагают различные диаметры электродов. Отличается также и длина. Производители указывают разные параметры и возможное применение для своих электродов.

Выбирая подходящий диаметр, нужно знать следующее:

- электроды с диаметром 1 мм. используются для работы со сталями толщиной 1,5 мм;

- 1,6 мм — для работы с металлом толщиной более 2 мм;

- 2 мм подходят для изделий толщиной 2 мм при силе тока до 70А;

- 2,5 мм используются для деталей толщиной до 3 мм, при силе тока до 100А;

- большой популярностью пользуются электроды диаметром 3 мм — их можно использовать для сталей, толщиной до 50 мм;

- 4 мм используются для обычных и профессиональных сварочных аппаратов при работе с конструкциями толщиной до 1 см;

- стержни диаметром от 5 мм, применяются только со специальным сварочным оборудованием.

По таким параметрам можно легко подобрать электроды для запланированных работ. Это усредненные значения. Более подробные свойства можно найти на упаковках. Изготовители подробно расписывают условия использования своей продукции.

Температура прокалки

Прокаливание электродов необходимо для того, чтобы уменьшить количество содержащейся в электродах влаги. Без прокалки получить качественное соединение не получится. Помимо потери сварочных свойств, электродами будет очень неудобно работать. Подготовка электродов проводится несколькими способами.

Самый простой и эффективный способ прокалки — это специальная печь. Термостат и изолированные стенки, позволят сохранять температуру на протяжении необходимого времени. Электроды прогреваются равномерно и будут полностью готовы к работе.

Есть и “народные” методы. Они подходят для бытовых работ и в тех случаях, когда качество сварки не имеет большого значения. Установить нужную температуру и сохранить ее постоянной в течение определенного отрезка времени, в домашних условиях непросто. Наиболее подходящий вариант прокалки электродов дома — это духовка. Открытый огонь или газ использовать не рекомендуется, поскольку сушка будет не эффективной.

Разные марки и типы электродов имеют собственные требования ко времени и температуре прокалки. Каждый изготовитель указывает точные параметры прокалки стержней.

Масса наплавленного металла

Данный параметр полезен при расчетах расхода электродов на 1 метр шва. Параметр определяется по формуле: N = G * K, где

- N — расход материалов на 1 м. шва;

- G — масса наплавленного металла в шве длиной 1 м;

- К — коэф. перехода от массы металла к расходу материалов.

Временное сопротивление

Предел прочности относится к параметрам сварочного шва. Это свойство определяет стойкость полученного соединения к деформации и разрушению. Другое определение данного параметра — способность металла выдерживать определенное напряжение.

Разные материалы имеют разные показатели прочности, указанные в ГОСТе. Реальные значения могут отличаться от теоретических, но не учитывать их нельзя.

В зависимости от видов электродов, они могут работать с разными сталями и сплавами, имеющими разную прочность.

Ударная вязкость

Это другой механический параметр полученного при сварке соединения. Ударная вязкость отражает сопротивляемость металла к внешним нагрузкам. При выборе стержней нужно обязательно учитывать эту характеристику, поскольку она определяет стойкость соединения и изделия в целом.

Относительное удлинение

Данное свойство отражает способность шва быть пластичным при статических нагрузках. Такой параметр часто предъявляется к сталям Э42, 46 и 50.

Материал стержня электрода

Основа электрода — это сварочная проволока. На нее наносится покрытие. Во время сварки стержень плавится под воздействием тока и заполняет сварочную ванну. Так получается шов.

Есть 3 главных вида проволок:

- Углеродистая. В ней содержится до 0,12% углерода. Она используется для работы со сталями с низким и средним содержанием углерода.

- Легированная. Производится из легированной стали и применяется при сварке изделий из сталей с низким уровнем легирования, а также для теплоустойчивых материалов.

- Высоколегированная. Используется для работы с хромистыми, хромоникелевыми составами, нержавейкой и т. д.

Состав сварочной проволоки должен быть максимально похож на состав материала, с которым вы работаете.

Заключение

Все характеристики и параметры, о которых мы сегодня говорили, влияют на использование электродов и эффективность соединения. В зависимости от конструкций и деталей, с которыми вы работаете, можно подобрать наилучшие расходные материалы, которые обеспечат не только качественный шов, но также дадут возможность работать комфортно и быстро.

Опытные мастера рекомендуют подбирать электроды с наилучшими свойствами. Это избавит от лишних проблем во время работы и дальнейшей эксплуатации изделий.

Источник: http://instrument-blog.ru/svarka/harakteristika-svarochnyh-elektrodov-podrobnaya-spravka.html

Электросварка

13 февраля 2015.

Категория: Электротехника.

Электросварка бывает двух типов: 1) дуговая и 2) электросварка методом сопротивления.

Дуговая электросварка

Дуговая электросварка изобретена русским инженером Н. Н. Бенардосном в 1882 году.

Николай Николаевич Бенардос (1842 – 1905), кроме электрической сварки и пайки металлов, изобрел способ электролитического покрытия медью корпусов железных судов. Н. Н. Бенардос является конструктором комбинированного газоэлектрического паяльника. Он впервые применил электрическую дугу для резки металлов под водой. Н. Н. Бенардос получил звание почетного инженера-электрика.

При дуговой электросварке используют тепло, выделяемое электрической дугой. При сварке по способу Бенардоса один полюс источника напряжения присоединяют к угольному стержню, а другой полюс – к деталям, которые необходимо сварить (рисунок 1). В пламя электрической дуги вводится тонкий металлический стержень, который плавится, и капли расплавленного металла, стекая на детали и застывая, образуют сварочный шов.

Рисунок 1. Электросварка по способу Бенардоса (с угольным электродом)

В 1891 году русский инженер Н. Г. Славянов предложил другой способ дуговой электросварки, который получил наибольшее распространение. Николай Гаврилович Славянов (1854 – 1897) работал на Воткинском заводе и в Мотовилихе (около города Перми). В 1893 году на Всемирной выставке Н. Г. Славянов получил золотую медаль за способ электросварки под слоем толченого стекла (флюса).

Электросварка по способу Славянова состоит в следующем. Угольный стержень заменен металлическим электродом (рисунок 2). Плавится сам электрод, и расплавленный металл, застывая, соединяет свариваемые детали. По использовании электрода его заменяют новым.

Рисунок 2. Электросварка по способу Славянова (с металлическим электродом)

Прежде чем сваривать деталь, ее нужно тщательно очистить от ржавчины, окалины, масла, грязи с помощью зубила, напильника, шкурки.

Рисунок 3. Пример сварочного шва, получившегося после применения электродуговой сварки

Для создания устойчивой дуги и получения прочного шва металлические электроды обмазывают специальными составами. Такая обмазка во время плавления электрода при работе также плавится и, заливая сильно нагретые поверхности свариваемых деталей, не дает им окисляться.

Замедленная съемка работы дуговой сварки:

Электросварка методом сопротивления

Если сложить вплотную два куска металла и пропустить по ним сильный электрический ток, то за счет выделения тепла в месте касания кусков (ввиду большого переходного сопротивления) последние прогреются до высокой температуры и сварятся.

Рисунок 4. Контактная электросварка

В настоящее время электросварка как и дуговая, так и методом сопротивления прочно вошла в промышленность и получила очень широкое распространение. Сваривают листовую и угловую сталь, балки и рельсы, мачты и трубы, фермы и котлы, суда и так далее. Сваркой выполняют новые и ремонтируют старые детали из стали, чугуна и цветных металлов.

электросварка методом сопротивления:

Ученые и изобретатели нашей страны разработали множество новых методов применения электросварки. Профессор К. К. Хренов предложил способ подводной электросварки, широко использованный при строительстве газопровода Саратов – Москва. Автоматическая сварка, предложенная академиком Е. О. Патоном, позволяет очень быстро и высококачественно сваривать металлы в массовом производстве. Академик В.

П. Никитин сконструировал сварочный аппарат, позволяющий производить сварку с помощью наиболее распространенного сейчас переменного тока. Аппарат имеет особую деталь – осциллятор, назначение которого заключается в том, чтобы вырабатывать переменный ток высокого напряжения и очень высокой частоты, что обеспечивает устойчивое горение дуги при сварке тонких и толстых металлических деталей.

При замыкании и размыкании рубильником или выключателем электрических цепей, а также замыкании и размыкании контактов приборов и аппаратов электрическая искра, возникающая между контактами, и нередко следующая за ней электрическая дуга плавят металл, и контакты обгорают или свариваются, нарушая работу установки. Это явление называется электрической эрозией (от латинского слова «эрого» — выгрызаю). Искра при своем появлении как бы «грызет» металл. Для борьбы с искрой иногда между контактами параллельно искровому промежутку включают конденсатор определенной емкости.

Инженеры Б. Р. Лазаренко и И. Н. Лазаренко использовали свойство электрической искры «грызть металл» в сконструированной ими электроэрозионной установке. Работа установки в основном состоит в следующем. К металлическому стержню подводится один провод от источника напряжения.

Другой провод присоединяется к обрабатываемой детали, находящейся в масле. Металлический стержень заставляют вибрировать.

Электрическая искра, возникающая между стержнем и деталью, «грызет» деталь, проделывая в ней отверстие, одинаковое с формой сечения стержня (шестигранное, квадратное, треугольное и так далее).

Источник: https://www.electromechanics.ru/electrical-engineering/619-electric-welding.html

Существующие виды электродов, их классификации и характеристики

В настоящее время существует огромное количество технологий: от сварки под флюсом и под порошком до холодной сварки. Все эти виды электродов отличаются друг от друга процессом, но подача тока на деталь происходит везде одинаково, а именно при помощи сварочных проволок. В этой статье мы расскажем об их видах и применении.

Электрод представляет собой отрезок проволоки малой длины, покрытой защитным слоем.

Проволока и покрытия могут быть выполнены из различных видов материала. Выбор материала в свою очередь зависит характера свариваемых деталей.

Для чего нужны электроды?

Обычно они служат для соединения чугунов и сталей, цветных металлов, но могут быть использованы и для их резки. Сейчас ими можно варить практически во всех пространственных положениях.

Разновидностей стержней огромное количество, каждый изготавливается для своей конкретной задачи, поэтому все марки делятся на определенные классы.

Так какие бывают марки электродов? Какие бывают виды электродов для сварки?

Итак, теперь выясним, какие существуют виды сварочных электродов.

В первую очередь начнем с того, что марки электродов для сварки бывают плавящиеся и неплавящиеся. Плавящиеся электроды не только передают ток на деталь, они также путем расплавления вступают в химическую связь с расплавленным металлом и обеспечивают соединение деталей. Неплавящиеся стержни обеспечивают подвод тока к соединяемым деталям, а присадки подводятся отдельно. Их изготавливают из различного рода тугоплавких материалов, таких как графит и вольфрам.

Кроме этого, группы электродов делятся на металлические и неметаллические. Ко второй марке электродов для сварки относятся графитовые и угольные стержни.

Они обладают хорошей проводимостью и хорошо справляются со сваркой и резкой, и наплавкой, хорошо проводят токи, обладают высокой температурой плавления. Применяются они вместе с присадкой, которая может подаваться на дугу во время сварки, а может быть уложена на соединяемую область сразу.

К характеристикам электродов для сварки относятся такие преимущества, как возможность многоразового использования и отсутствие прилипания к поверхности детали.

В свою очередь металлические виды электродов для сварки состоят из сердечника. Они имеют специальные покрытия, обеспечивающие высокое качество шва, улучшение эксплуатационных свойств изделия после работы и предотвращении попадания вредных включений в сварочную ванну.

В газообразующее покрытие могут входить такие элементы, как крахмал, пиролюзит и другие.

Такой метод повышает производительность процесса за счет применения большой величины тока, образования защитной пленки на поверхности металла и тем самым препятствию попадания атмосферного воздуха в зону сварки, более стабильная дуга.

Классификация сварочных электродов

Перейдем к вопросу о том, какие бывают электроды для сварки. Остановимся на классификации электродов по назначению.

Для того, чтобы знать характеристики тех или иных стержней, существует понятие маркировки, в которой указаны различные характеристики электродов для сварки и прочие данные. Важно знать и толщину стержней. Это необходимо для правильного его подбора, работе с изделием определенной толщины. Описание, классификация и маркировка обычно указывается на упаковке.

Должно обеспечиваться:

- устойчивое горение дуги и легкое зажигание;

- равномерное расплавление покрытия;

- равномерное покрытие шлаком шва;

- не затрудненное удаление шлака со шва;

- отсутствие пор, трещин и непроваров.

Назначение электродов в большой мере зависит от состава его металлического сердечника. При изготовлении берутся во внимание ряд факторов, влияющих на качество шва:

- классификация по назначению;

- прямое назначение отдельного типа сплавов и металлов;

- пространственного положения работ и условия проведения работ;

- толщины деталей и конструкций;

- узкоспециализированные характеристики шва (изгиб, сопротивление разрыву, насыщенность кислорода, текучесть жидкого шва и др.).

Учет маркировки сведен соответствующими стандартами и сортаментами. Стержень определенной маркировки должен соответствовать всем техническим условиям, маркировка на упаковке должна совпадать с содержимым качественно и количественно. Классификация электродов по назначению характеризуется металлом, над которым будут проводиться сварочные работы.

- У — низколегированные и углекислотные стали: Э6, Э55, Э46, Э42 и другие;

- Л — легированные стали: Э70, Э85, Э100 и другие;

- Т — легированные теплоустойчивые стали: Э09М, Э09МХ и другие;

- В — высоколегированные стали с особыми свойствами: Э12Х13, Э10Х17Т и другие;

- Н — наплавка поверхностных слоев с особыми свойствами: Э10Г2, Э11ГЗ, Э16Г2ХМ и другие.

Виды сварочных проволок

Проволоки могут быть разделены на четыре типа: алюминиевые, омедненные, нержавеющие и порошковые. Давайте разберемся с особенностями, которые характеризуют данные типы проволок.

Алюминиевые проволоки используют тогда, когда необходимо произвести соединение алюминия с кремнием или алюминия с марганцем.

Нержавеющая проволока может пригодиться в случаях, когда необходимо соединить никелированные, хромированные металлы из нержавеющей стали.

Омедненные проволоки применяют в тех случаях, когда требуется соединить низкоуглеродистые и низколегированные стали. Такие проволоки позволяют повысить качество шва, поддерживают горение сварочной дуги, предотвращают разбрызгивание расплавленного металла.

И наконец, порошковые стержни применяется в судостроении, где недопустимо применение других типов проволок. Она отличается от перечисленных тем, что предыдущие производят сваривание изделия в среде защитных газов, в то время как порошковые — нет.

Стоит упомянуть и о сварке под флюсом, где вместо среды защитных газов используется флюс, которым могут являться такие элементы, как борная кислота, бура, фториды и хлориды. Он защищает сварочную ванну от попадания вредным примесей и газов, которые пагубно влияют на металл.

Говоря подробнее об назначении покрытия, оно должно обеспечивать стабильное горение сварочной дуги и получение металла на шве с заданными свойствами, такими как ударная вязкость, стойкости от коррозии, пластичность, прочность и другие.

Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений.

Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.

Легирование сварочного шва производится для добавления специальных свойств изделию. Легирующими компонентами являются: хром, вольфрам, молибден, никель, марганец и другие.Также легирование металла производится проволокой, которая уже содержит нужные для этого элементы, но чаще всего легирования сварочного шва достигают введением легирующих компонентов в состав нанесения.

Иногда для повышения производительности сварочного процесса и для увеличения наплавляемого металла за отрезок времени в покрытие добавляют железный порошок. Его введение повышает технологические свойства стержня, а именно облегчает зажигание дуги, уменьшает скорость охлаждения металла, улучшая сварку при низких температурах.

Типы электродов для покрытия бывают следующими:

- А — с кислотным нанесением с содержанием окиси марганца, кремния, железа и титана. Электрод группы А может быть применен при сварке стали; для электродов марки А нет никаких пространственных ограничений.

- Б — с нанесением, в основу которого входят карбонат кальция и фтористый кальций; электроды марки Б не должны применяться для сварки в вертикальном положении.

- Ц — с нанесением из целлюлозы, в которое также входят органически вещества, создающие защиту дуги при сгорании и образующие тонкий слой шлака;

- Р — с рутиловым покрытием, которое направлено на уменьшения разбрызгивания металла, устойчивости горения дуги и формирование швов во всех пространственных направлениях;

- Ж- ставится в обозначение при присутствии в составе покрытия более 20% железного порошка;

- П — прочие виды покрытия.

Еще существуют типы электродов для покрытия с оболочкой смешанного вида, они обозначаются сразу двумя буквами.

Существуют типы электродов по применению их в определенном пространственном положении. Они тоже маркируются, а именно следующими цифровыми кодами:

Некоторые правила использования электродов

Необходимо соблюдать их сохранность. Для качественной и безопасной работы ее геометрия не должна быть нарушена, вес и масса ее должны совпадать с данными на упаковке, шлаковые корки должны с легкостью отделяться от шва. Все должно быть герметично упаковано, а упаковка должна предотвращать попадание влаги во внутрь. Электроды должны быть сухими, попадание влаги на них приводит к отсыреванию покрытия, а значит, и к ухудшению сварочного процесса.

Допускается сушить их в специально оборудованных печах при заданной температуре 260 градусов Цельсия, а после сушки должны быть герметично упакованы для предотвращения повторного попадания воды на них. Также влага не самым лучшим образом влияет на характеристики покрытия, расплавленный металл может сильно разбрызгиваться. Из-за влаги могут образовываться поры, трещины, раковины и другие дефекты.

Не рекомендуется варить гнутыми стержнями с поврежденным покрытием.

Многие характеристики занесены в таблицы. Таблица — удобный и наглядный способ получения информации о характеристиках материалов,о марках сварочных электродов и многом другом.

В настоящее время наиболее распространена ручная дуговая сварка. Электроды для ручной сварки похожи на металлический пруток.

Такой тип сварки проще в применении, чем многие другие виды, компактен, допускает сварку в труднодоступных местах, с его помощью можно работать с чугуном, сталью, многими цветными металлами, прост в использовании и не требует больших материальных вложений.

К минусам такого типа соединения можно отнести то, что качество шва напрямую зависит от квалификации рабочего, довольно низкий КПД по сравнению с остальными типами сварки, вредные условия труда для рабочих и другие. Для ручной дуговой сварки применяют специальные сварочные инверторы. Электроды для ручной сварки изготавливаются в соответствии с требованиями ГОСТ9466.

В заключение можно сказать, что на сегодняшний день имеется огромный спектр типов электродов и их применение, а сварка по-прежнему является важной частью многих строительных, производственных, монтажных работ. Их огромное количество, они различаются по маркам, толщинам, химическому составу и прочим характеристикам.

Важно знать, какие стержни можно применять при различного рода работах, дабы добиться максимального результата и получить на выходе качественное изделие или деталь.

Данный вид работ привлекает все новых специалистов, ученые продолжают работу над улучшением технологического процесса, ведь спрос на сварочные работы довольно велик.

Источник: https://svarkaed.ru/rashodnye-materialy/elektrody/sushhestvuyushhie-vidy-elektrodov.html

Сварка неплавящимся электродом для дуговой и аргонодуговой сварки, тугоплавкие электроды

Дуговая сварка неплавящимся электродом осуществляется в защитной атмосфере инертного газа и представляет собой один из высокоэффективных методов выполнения дуговой сварки путем плавления металла.

Применяется такая технология в большинстве случаев для работы с металлоконструкциями из алюминия, магния, а также их сплавов, нержавеющей стали, никеля, меди и ряда иных металлов с неферромагнитными качествами.

Виды неплавящихся электродов

Для дуговой сварки металлоконструкций применяются неплавящиеся электроды. Это расходный материал для сварочных работ, который не имеет металлической природы и свойств, присущих металлам. Подобный метод сварных операций был изобретен очень давно руками Н. Н. Бенардоса.

Разновидности сварочных электродов.

Сегодня при выполнении соединений конструкций из металла применяются три основных типа неплавящихся стержней:

- Угольный неплавящийся электрод активно применяется при воздушно-дуговой резке металлов с целью устранения с поверхности изделий разного рода дефектов.

При этом сварку нужно проводить на токах силой, не более 580 Ампер. Также такой расходный материал для сварки используют при создании соединений металлических деталей в тонкостенных конструкциях из стали и цветных металлов. Угольные сварные электроды бывают круглыми и плоскими, сложенными вдоль линии варки или подающимися в сварную ванну. Они могут применяться вместе с присадкой или без нее, что определяется технологией проведения сварных работ. - Графитовые стержни актуальны при сварке цветных металлов, а также их сплавов.

Но особенно часто они применяются при работе с медными проводами. Графитовые расходники доступны по стоимости и довольно распространены на отечественном рынке, так как характеризуются рядом неоспоримых достоинств. Среди них: низкий износ, высокая стойкость к температурному воздействию, отличная способность к обработке. - Вольфрамовый сварной электрод изготавливается в виде стержня с диаметром 1-4 мм и наиболее часто применяется в производстве и быту.

Такой расходный материал отличается высокой тугоплавкостью, то есть, плавится при более высоких температурах, нежели иного рода стержни. Он позволяет сваривать разнообразные металлы без применения защиты в виде газа. Хотя вполне реально осуществлять сварку вольфрамовым электродом и при таких условиях, если в этом есть необходимость. В зависимости от состава, изделия делят на несколько групп: лантанированные, иттрированные, торированные, стандартные.

Все описанные виды электродов для сварных работ причисляются к классу неплавящихся, так как в процессе выполнения сварочных работ стержень либо вовсе не плавится, либо плавится незначительным образом.

При любом варианте развития событий материал стержня практически не участвует в процессе образования наплавленного металла и сварного соединения.

Сварка неплавящимися электродами

Схема сварки в среде защитного газа.

Неплавящиеся электроды активно применяются на крупных предприятиях:

- при необходимости осуществить сварку тонколистового металла;

- для проведения сварных работ со сталями всех классов, цветного металла, а также их сплавов;

- при необходимости получить высококачественные сварные соединения разнородных металлов.

Преимущества, которыми характеризуется сварка неплавящимся электродом:

- высокие показатели устойчивости дуги, вне зависимости от полярности тока;

- возможность получить швы с долей участия основного металла 0-100%;

- возможность регулировать химический состав и геометрию соединений при изменении скорости подачи, угла наклона, профиля, марки присадочного материала.

Недостатками такого метода сварных работ считаются следующие моменты:

- неважные показатели эффективности использования электроэнергии;

- необходимость применять специальные устройства для обеспечения начального возбуждения дуги;

- высокая скорость охлаждения изготовленных швов.

Но для полноценной характеристики сварки неплавящимся электродом важно понимать технологическую суть процесса. Операция осуществляется путем подачи защитного газа через сопло в зону дуги, которая горит между расходным материалом и изделием.

Газ выполняет защитную функцию, предохраняя несгораемые сварочные электроды и расплавленный основной металл от негативного влияния активных атмосферных газов. Кромки свариваемого изделия плавятся под воздействием теплоты дуги и образуют сварной шов, кристаллизируясь.

При использовании сварочного аппарата и неплавящихся электродов важно правильно установить полярность. Она может быть прямой или обратной. В первом случае нужно установить массу на минус, держатель – на плюс. Во втором масса устанавливается на плюс, а держатель – на минус.

Марка и назначение неплавящихся электродов.

От правильности выбора режима полярности зависит форма проваренного металла:

- работа с помощью постоянного тока при прямой полярности позволит создать глубокий и узкий сварной шов;

- широкого и поверхностного шва можно достичь путем выбора постоянного тока и обратной полярности.

Защитный газ для аргонодуговой сварки с применением электродов непременно должен демонстрировать инертность к рабочим металлам, поэтому при работе вольфрамовыми электродами в качестве такого вещества используют аргон, гелий, смесь аргона и гелия.

Если сварочные работы ведутся над проводами из меди или с помощью медных электродов со вставкой из гафния, можно воспользоваться азотом.

Если работать приходится с металлом большой толщины, то обеспечить плавление основного металла и получить актуальные геометрические параметры сварного шва можно при варении по зазору или с разделкой кромок с добавлением присадки.

Итоги

Применение неплавящихся электродов для дуговой сварки при работе с металлоконструкциями из алюминия, магния, их сплавов, никеля, нержавеющей стали, меди и ряда иных неферромагнитных металлов и позволяет получить действительно прочные и долговечные сварные швы.

Это крайне важно для таких производственных сфер, как металлургия, электрохимическая промышленность и электротермическое производство.

Источник: https://tutsvarka.ru/vidy/svarka-neplavyashhimsya-elektrodom

Маркировка сварочных электродов и их расшифровка

При работе с ручной электродуговой сваркой вы постоянно работаете с электродами. Этот элемент сварочного процесса не столь прост как кажется и имеет свою обширную классификацию. Сегодня можно подобрать изделия под любые нужды, исходя из свариваемых металлов, вида оборудования, необходимых свойств шва и множества вспомогательных параметров. Ниже вы ознакомитесь с классификацией покрытых электродов и их обозначением.

Какие бывают электроды

Электроды, применимые для работ с ручной дуговой сваркой разделяются на плавящиеся и неплавящиеся. Стержни, плавящиеся при сварке, изготавливают из чугуна, стали, меди или другого металла, в зависимости от материала. Они играют роль анода или катода, а также выполняют функцию присадочного материала. Бывают покрытые или непокрытые.

Покрытие в плавящихся стержнях выполняет много функций от удержания дуги, до формирования газового облака, препятствующего окислению шва.Неплавящиеся электроды для сварки, изготавливают из различных тугоплавких материалов – графит, вольфрам или уголь. Служат они для розжига и удержания дуги, а заполнение шва присадками выполняется с помощью ручной подачи плавкого материала.

Из чего состоит плавящийся электрод

Плавящиеся электроды для ручной дуговой сварки состоят из внутреннего стержня и внешнего слоя.

Согласно требованиям Госстандарта, при создании плавящихся электродов сварочных используются разнообразные стали: углеродистые, с большим или малым числом примесей, также применяют медь, алюминий, никель и другие цветные сплавы.

Состав стержня обусловлен свариваемым материалом, так как оба металла должны подходить друг другу. Исключение составляет чугун, который может свариваться как стальными, так и электродами из меди и железа.

Как и стержень, внешний слой изготавливается с учетом свариваемого металла, именно поэтому его состав может несколько меняться. Но несмотря на это оно неизменно выполняет следующие функции:

- способствует удержанию дуги;

- производит шлак обволакивающий сварочную ванну, расплавляя минеральные компоненты покрытия;

- производит защитный газ, появляющийся как следствие горения органических компонентов покрытия.

- выполняет раскисление или легирование металла.

Рекомендуем! Устройство и использование кислородных баллонов

Классификация покрытых электродов

Учитывая длинный список всевозможных вариаций из покрытия, сплава и других параметров покрытых электродов, для более удобного поиска нужного типа стержней они получили обширную классификацию. Виды сварочных электродов разделяют исходя из таких признаков:

По назначению:

- сплавы с малой долей примесей и углеродистые сплавы;

- материал с большим числом лигатур;

- сплавы усиленной прочности и с уникальными свойствами;

- наплавочные электроды с уникальными свойствами.

Тип – значение конечного шва, характеризующееся прочностью на разрыв, временное или точечное механическое воздействие.

Марки сварочных электродов – уникальное значение присваиваемое изготовителем для внутренней классификации изделий. Именно поэтому маркировка электродов для сварки одинаковых по параметрам, но от различных изготовителей может быть разной.

Толщина внешнего слоя – исходя их соотношений толщины, к размеру центрального прутка классифицируют внешний слой на – тонкие, средней толщины, толстые и самые толстые.

Род тока – электроды постоянного тока, переменного с прямым или обратным подключением.

Состав покрытия – есть разделение на сварочный электрод с кислотным, основным, целлюлозным, рутиловым, слоем с увеличенной концентрацией железа, напыление состоящее из различных слоев.

По допустимым положениям стержни разделяют на изделия допустимые к работе в:· любых положениях;· всех за исключением вертикального, направленного вниз;· нижнее и вертикальное направленное кверху;

· нижнее.

По качеству или по состоянию шва, после работы со стержнями электроды разделяют на три группы. Изделия лучшего качества относятся к первой группе.

Толщина – параметр указывающий на диаметр стальной основы, может быть в пределах от 1.6 до 12 мм.

Чтобы разобраться какие электроды представлены перед вами следует изучить их маркировку. Каждая упаковка содержит информацию о 9 основных характеристиках согласно ГОСТ 9466-75.

- Типы покрытых электродов для сварки.Высокопрочные стали, с большой долей углерода, высокими или низкими процентами лигатур, варятся электродами с маркировкой, начинающейся с символа Э – электрод, затем идут цифры, указывающие на предельно допустимые нагрузки при растяжении (кгс_мм2), в конце стоит индекс А – обозначающий повышенную устойчивость шва к пластичным и ударным нагрузкам. Например: Э 42, Э 50, Э46 А, Э 60 и тд.

Термостойкие и высоколегированные стали: символа Э, цифр после тире, указывающих на количество углерода, следом идут буквы и цифры – указывающие на конкретный химический элемент (А – азот, М-молибден, Ф – ванадий и тд.) и его количество в сотых долях. Химические составляющие расположены в порядке убывания их количества в изделии. Например: Э-09М; Э-10ХЗМ1БФ; Э-30Г2ХМ и тд.

- Марки электродов для сварки

Марки – параметр индивидуальный и зависит исключительно от производителя. - Диаметр

Толщина внутренней части покрытого электрода колеблется в пределах от 1.6 до 12 мм, в быту чаще всего используются толщины 3-5 мм. - НазначениеИзготовленные для работы с углеродистыми сталями и с низким числом примесей, а также прочностью до 60 кгс/м2, электроды маркируются буквой – У;Легированные конструкционные стали с пределом прочности выше 60кгс/м2, сваривают изделиями с маркировкой – Л;Продукцию для сталей с низким коэффициентом теплопроводимости маркируют буквой – Т;Металлы с большой долей примесей и уникальными свойствами можно сваривать изделиями с маркировкой – В;

Наплавочные слои с уникальными характеристиками производятся изделиями с маркировкой – Н.

- Толщина покрытия

Значение, показывающее соотношение толщины покрытия к внутреннему стержню. Если это отношение меньше 1.2, то изделие маркируют символом М и относят к тонко покрытым; средний слой в пределах от 1.2 до 1.45 маркируется символом С; толстые – от 1.45 до 1.8 отмечают символом Д и наконец самое толстое, отношение которого более 1.8 маркируют отметкой Г. - Основные свойства шва

Точные свойства сплавов, для каждого типа эти значения собственные и указывают на прочность, процентный состав примесей, рабочую температуру шва и ряд других показателей. Данные значения можно найти в соответствующих таблицах с расшифровками. - Вид электродного покрытия А – кислотное покрытие.Б – фтористо-кальциевое.Ц – целлюлоза.Р – рутиловое.Ж – повышенное содержание железа.

Также существуют смешанные виды покрытия электродов, которые маркируется несколькими буквами исходя из состава.

- Маркировка пространственных положений1 – все,2 – все, кроме вертикального, направленного вниз;3 – нижнее, плюс вертикальное (движение снизу-вверх);

4 – исключительно нижнее.

- Род сварочного тока и подключение– Индекс 0 электроды для постоянного тока и обратным подключением;– индекс 1,4, 7 – указывает на изделия для любых родов напряжения и любых подключений;– указатели – 2,5,8 – ток любой, но подключение должно быть прямым;

– индексы – 3,6,9 для любых токов и обратного подключения.

Рекомендуем! Сколько штук электродов находится в пачке

Производители сварочных электродов

Ниже, представлена тройка лучших производителей сварочных, покрытых электродов России:

- НПП «Сварка Евразии». За более, чем 70 летнюю историю компания успела освоить полный цикл производства электродов и на данный момент выпускает все виды электродов – плавящиеся, сварочные, для легированных сталей и многие другие.

- ЗАО «Электродный завод». Производитель славится своими изделиями, поставляющимися на крупнейшие машиностроительные заводы страны, также компания выпускает продукцию и для рядового потребителя. Профессиональные сварщики отмечают удобство работы и качество продукции данной компании.

- ООО «НПО Спецэлектрод». Изделия этой фирмы это более 50 различных марок потребительских стержней толщиной до 6мм. Также производство принимает индивидуальные заказы.

Не стоит забывать и про мировых лидеров, тройка лучших:

- Esab – компания с вековой историей и продукцией, признанной лучшей в мире. Эти Шведские электроды знают на всех континентах как самые качественные.

- Kobe Steel – Японская компания, получившая популярность за счет поставок их продукции нефтедобывающим предприятиям.

- Klöckner & Co SE – немецкая компания, производящая сталь и расходные материалы для сварочных работ. Электроды для сварки данной фирмы очень популярны и широко используются в России.

Источник: https://svarkagid.ru/materialy/klassifikatsiya-elektrodov-dlya-svarki.html

Основные виды покрытий сварочных электродов, которые обязательно нужно знать

Покрытие сварочных электродов – гомогенизированная масса смешанных химических соединений, нанесенных на специальный металлический стержень.

задача таких веществ состоит в обеспечении требуемых свойств сварного шва и способствовать правильному, бесперебойному горению дуги при сварке. В зависимости от конечных целей производятся те или иные разновидности электродов с определенными свойствами.

Их разнообразие, ассортимент постоянно обновляются на рынке. Разберемся детально в наиболее важных разновидностях.

Целлюлозные электроды

Такие покрытия изготовляются из целлюлозы (до 50%), которая состоит из органических материалов, где в основном используется древесная мука. В состав также могут входить ферросплавы, смолы органического происхождения, тальк. Целлюлозные электроды тонкие, образуют малое количество легкоудаляемого шлака и являются наиболее подходящими для позиционной сварки (при работе с вертикальными швами шлак не сползает вниз).

Хорошие результаты получают при односторонней сварке в любом положении, при сваривании корня шва на трубопроводах. В таком случае обратный валик шва ровный и относительно аккуратный. При нагревании электроды диссоциируют на водород и диоксид углерода, которые, в свою очередь, служат в качестве защитных газов. Обычно используется источник постоянного тока. С помощью стабилизаторов для целлюлозных электродов может использоваться переменный ток.

По ГОСТу соответствуют таким типам электродов: Э 42, Э 46 и Э 50.

Недостатки

Наплавленный метал содержит относительно повышенное количество водорода, понижающее пластичность сварного шва, в связи с чем вероятны холодные трещины. Характерны брызги.

Электроды с рутиловым покрытием

Как известно, рутил – титановый минерал. Для этой разновидности электродов в покрытии используют концентрат диоксида титана (TiO2), наносимый на стальные стержни. Он дает кислый шлак, обеспечивает газовую защиту из водорода, окислов азота и углерода. Эти электроды используются для низкоуглеродистых сталей в любых пространственных положениях.

В классификации ГОСТа по механических свойствам сопоставимы с типом Э 42 и Э 46. Добавление небольшого количества целлюлозы в рутиловые электроды, обеспечивает дополнительный запас для газовой защиты. Иногда незначительное добавление целлюлозы в рутил дает дальнейшее повышение производительности, такая комбинация называется рутил-целлюлозное покрытие (RC).

Кроме того, могут быть комбинации с основными и кислыми покрытиями (RB и RA соответственно).

Особенности. По сравнению с электродами на кислой основе, рутиловые «собратья» при сварке производят металл более стойкий к трещинам, они дают меньше брызг и стабильное, сильное горение сварочной дуги при переменном токе. Относительно не восприимчивы к ржавчине, окислениям, влаге.

Рутиловые электроды дают просто отделяемый шлак, отлично показывают себя при сваривании вертикальных швов. Пористость возможна в редких случаях при нарушении технологии сварки, например, если для тонкого металла применяются слишком толстые электроды или есть зазоры в тавровых соединениях.

Замечательно показывают себя на участках с короткими швами, где необходимы частые перерывы и повторные поджигания дуги.

Слабые стороны

Рутиловые электроды, попавшие под влияние влаги, можно использовать лишь через сутки (потребуется предварительное прокаливание около часа при температуре выше двухсот градусов по Цельсию). Нежелательно их эксплуатация для сваривания конструкций, подвергающихся высоким температурам и ползучести.

Электроды с кислым покрытием

Указанный тип покрытия электродов содержит оксиды металлов, включая оксид железа, силикаты и оксида марганца, которые производят кислый шлак. Соотносятся по ГОСТу с типами э 38 и Э 42. Могут использоваться постоянный и переменный ток.

В связи с высоким содержанием кислорода, кислые электроды повышают температуру, делая металл сильно текучим. С одной стороны, перечисленные особенности способствуют быстрой сварке, а с другой могут привести к появлению пор и низкой прочности сварного шва, и подрезам.

Для нивелирования этого добавляются некоторые раскислители, улучшающие механические свойства и способность шлака легко удаляться.

Недостатки

Удлиненная дуга, наличие ржавчины, окислов существенно повышают вероятность горячих трещин и пор в сварочном шве. Кислые электроды повышают содержание водорода в сварочной ванне. Они токсичны, обладают повышенным брызгообразованием.

Основные электроды или низководородные электроды

Базовый электрод разновидности содержит карбонат кальция, карбонат магния, фторид кальция и другие минералы (такие как плавиковый шпат). Эти электроды должны храниться в сухом состоянии и правильно подогреваться перед использованием. Газовая защита включает в себя углекислый газ с низким содержанием водорода и кислорода.

Контроль водорода обеспечивает защиту от воздействия атмосферы, делает электроды пригодными для высоко- и низколегированных сталей, для сталей с низким содержанием углерода. При сварке под воздействием высоких температур дуги происходит диссоциация карбонатов, которая в конечном итоге способствует повышенной основности шлаков, появлению защитной среды газов практически без выделения водорода.

Дополнительно водородную составляющую связывает фтористый кальций. Из-за таких особенностей разновидность получила свое второе название – фтористо-кальциевые электроды. Они незаменимы для сооружений с жесткой основой, для закалывающихся сталей, предрасположенных для появления холодных трещин, а также образуют швы не склонные к быстрому старению.

Низководородные электроды в ручной дуговой сварке используют вне зависимости от пространственного положения. Швы могут быть значительной толщины.

Тип в соответствии с ГОСТ 9467-75 по механике наплавлений: сопоставляется с Э42А — Э50А.

Слабые стороны

Возможно возникновение пор в случае если свариваемый металл будет иметь ржавчину, окисления. Дуга при горении менее стабильна чем у других видов электродов. Применяется преимущественно с постоянным током. Для переменного потребуется поташ или специальный калий-натриевые соединения сочетании с прогревом электродов (до 400 °C).

Электроды с примесью железного порошка

Железный порошок добавляют во все типы покрытий для повышения эффективности электродов. Дополнительный порошок железа увеличивает скорость осаждения. Это уменьшает напряжение, позволяет целлюлозным электродам справиться с переменным током. Кроме того, добавка контролирует вязкость шлака. Свойство весьма полезное в позиционной сварке.

Выводы

Подведем краткие итоги в табличном виде.

Покрытие сварочных электродов отличается своими параметрами, свойствами, сферой применения. Мы рассмотрели основные виды покрытий, обозначили главные преимущества, недостатки. Надеемся, что материал будет максимально полезным для вас, наши уважаемые читатели.

Источник: https://blog.svarcom.net/news/osnovnye-vidy-pokrytij-svarochnyh-elektrodov-kotorye-obyazatelno-nuzhno-znat.html

Типы, марки и особенности электродов для ручной дуговой сварки

Методов соединения деталей существует множество, но особую популярность заслужила ручная дуговая сварка. Применяется она посредством использования единичных сварочных электродов.

В процессе ручного сваривания металлических деталей важную роль играют электроды. В зависимости от выбранных марок и грамотно настроенного оборудования можно получить высококачественный шов, даже в труднодоступной области.

Классификация по материалу производства

Какие бывают электроды? Как известно, все сварочные расходные материалы для ручной дуговой сварки делятся на плавкие и неплавкие виды. К плавким элементам относят: сварочный инструментарий, изготовленный из чугуна, алюминия, меди, стали. Все зависит от типа свариваемой металлической поверхности. Металлический стержень может выступать как анодом, так и катодом, а может выполнять функции дополнительного компонента в сварочной области.

К неплавким материалам относят угольные, из вольфрама и графита. Они выполняют лишь первичную функцию, да и в процессе сваривания используется вспомогательная проволока. Вольфрамовые стержни активно применяются при ручной дуговой сварке в среде инертного газа.

Согласно ГОСТ 9466, стержни в процессе сварки могут отличаться по нескольким функциональным признакам.

По предназначению

Основываясь на ГОСТ 9466 и ГОСТ 9467, электроды подразделяются на категории:

- Для сваривания металлических поверхностей (сталь) с незначительным и умеренным содержанием углерода. Сопротивление разрыва находится на уровне 600 МПа. Указывается в описании, как буквенное обозначение – «У».

- Для соединения легированных и теплостойких сталей. Отмечают «Т».

- Для легированного железа с сопротивлением 600 МПа. Обозначают «Л».

- Для наплавления внешних наслоений с нужными характеристиками. Отмечают «Н».

- Для высоколегированных (с повышенным содержанием добавок) сталей со специальными свойствами. Помечают «В».

- Для соединения металлических поверхностей с пластичными параметрами. Обозначают «А».

По толщине покрываемого вещества

Классификация электродов при сваривании поверхностей может осуществляться и по толще покрываемого слоя. Данные значения зависят от сечения. Отмечают несколько видов:

- Тонкая оболочка « М». Толща покрытия колеблется на уровне 20% поперечника.

- Слой умеренной толщины «С». Толщина составляет примерно 45% сечения элемента. Это наиболее встречаемый вариант.

- Толстая оболочка «Д». Покрываемый слой достигает 80% от двойного радиуса инструмента.Сверхтолстый слой «Г». Толщина оболочки более 80% поперечника.

По чистоте покрытия и расположению в пространстве

Наслоение может быть как в чистовом варианте, так и в смеси с другими материалами, то есть содержать несколько компонентов. Оно может быть: кислотным (А), основным (Б), целлюлозным (Ц), рутиловым (Р) и иными типами (П).

Отдельные электроды для электродуговой сварки неприменимы в некоторых пространственных положениях, потому что они чрезмерно текучи. Для обозначения этого параметра на упаковке указан пункт о применении в пространстве:

- «1» – работать можно в абсолютно любой плоскости;

- «2» – все позиции разрешены, кроме вертикального;

- «3» – В работе исключается потолочное положение;

- «4» – работать можно только в горизонтальных плоскостях.

Если сварочное устройство, электроды и защитное снаряжение подобраны верно, то все работы по свариванию металлических поверхностей ручным способом будут безопасными, а шов – надежным, качественным и долговечным.

Маркировка, расшифровка

Бывает, что электроды для сварки разнородных сталей имеют много буквенных обозначений и цифр, поэтому многим новичкам сварного дела непонятна их суть. Рассмотрим электрод «Э-46 ЛЭЗАНО21 УД Е 43 1(3) РЦ13». В этом наименовании:

- Э-46 – типовая составляющая, используемая для сталей с незначительным и умеренным содержанием углерода;

- ЛЭЗАНО21 – марка электрода для ручной сварки;

- «У» – предназначение элемента, то есть для низколегированного (с незначительным содержанием добавок) и углеродистого железа;

- «Д» – толстый слой покрытия;

- «Е» – причисляется разряду плавких;

- «43» – прочностной разрывной максимум – 430 МПа. Этот показатель соответствует ГОСТ 9466-75;

- «1» – условное удлинение находится на уровне 20%;

- «3» – для сохранности ударной вязкости рекомендуется комнатная температура;

- «РЦ» – буквы расшифровываются, как сочетание рутилово-целлюлозного наслоения;«1» – работать можно в любой плоскости;

- «3» – применяемый ток для сварки постоянным током, соблюдая обратную полярность. Можно использовать и переменный ток, но для этого потребуется сварочный трансформатор.

Так выглядит расшифровка маркировки электродов для сварки поверхностей из металла.

Особенности покрытия

Сварочный стержень для ручного соединения металлических поверхностей производят из специальной мерной проволоки с нанесением защитного наслоения. Покрытие играет важную роль в возделывании сварочного участка, помогая область защитить от внешнего окружающего воздействия и обеспечить стойкое горение дуги.

Защитная оболочка включает в себя:

- Стабилизаторы процесса. Они обеспечивают устойчивую дугу благодаря агрегациям из щелочных земель и металлов щелочного ряда. Они практически неспособны к ионизации. Среди подобных металлов выделяют, калий, менее активный натрий и кальций.

- Шлакоформирователи. Благодаря этим элементам в сварочной области возникает защитная оболочка из шлаков, которая не дает развиваться процессам окисления. К этим компонентам причисляют некоторые минералы и руды, например, гранит.

- Газообразователи. Их роль заключается в надежной газовой защите области сварки. Выделяемые газы создают защитную оболочку в области контактирования. Газообразные вещества подразделяются на неорганические и органические элементы. Яркими представителями этих компонентов считаются мрамор, магнезит, крахмал, мука из дерева.

- Элементы, изменяющие состав металла и раскислители. Их применение связано с тем, что в определенных ситуациях необходимо изменить состав металла либо избавиться от растворенного в сплаве кислорода. Кроме того, раскисляющие элементы способны восстанавливать в рабочей области свариваемые металлы в виде окислов. К подобным веществам относят марганец, титан, кремний и их сплавы с железом.

- Связывающие средства. Данные элементы связывают порошкообразные вещества и придают им цельность. Жидкое стекло – яркий представитель этой категории.

- Формовые модификаторы. Подобные элементы придают покрытию дополнительные пластичные характеристики. Среди таких веществ выделяют декстрин, слюду и многие другие.

Популярность ручного сваривания металла обуславливается элементарностью проведения процедуры, а также незначительными финансовыми вложениями при высококачественном уровне процесса. В ручном дуговом сваривании применяют разные сорта (марки) электродов.

В соответствии с видом свариваемого металла осуществляется и подбор расходного компонента, чтобы достичь максимальной идентичности используемого инструмента и заготавливаемого изделия. Кроме того, существует немало факторов, влияющих на рабочие условия процесса связывания.

Эта среда и определяет выбор электрода для ручной дуговой сварки металлических поверхностей.

Основные требования

Расходные материалы, используемые для сварки либо наплавки, можно разделить по области реализации и различным производственным характеристикам. Например, ручное сваривание дугой может классифицироваться по механическим параметрам шовного соединения, методом нанесения металла на изделие, физическим параметрам шлака.

При проведении сварочных работ к электродам предъявляются требования, установленные ГОСТ 9466-75:

- должны гарантировать хорошее горение дуги и качественное шовное соединение без пор и трещин, особенно для сварки трубопроводов в домашних условиях. Так, применяют электроды для сварки переменным током;

- в рабочей зоне должен формироваться металл особого состава;

- плавка осуществляется равномерно, рассредотачиваясь по обоим участкам свариваемого металла;

- не должно быть сильного разбрызгивания металла, тем самым обеспечивая хорошую производительность;

- образуемый шлак должен легко отходить;

- высокая прочность покрытия;

- должен длительное время сохранять первоначальные свойства;

- минимальный уровень вредных выбросов во время проведения сварных работповышенная механическая устойчивость к возможным воздействиям.

Ручная дуговая сварка покрытыми электродами осуществляется посредством применения вспомогательных компонентов, в виде целлюлозного или рутилового покрытия. В основном подобные стержни применяются для сварных работ со сталью.

Используемые компоненты для производства

Основываясь на ГОСТ, для производства металлического прутка плавящихся электродов применяют разнородные сорта стали, а именно – углеродистые, легированные и высоколегированные. Металлическую проволоку обозначают особым образом. Наличие на марке электродов для сварки обозначения «Св» значит элемент сварочного типа. Если указывает число, то это означает процентное содержание углерода.

После цифры идет кодировка легирующих компонентов и их процент в составе металла. К примеру, в металлическом изделии содержится 0,10% углерода, по 1% хрома, кремния, 2% марганца, то маркировка электродов для сварки выглядит следующим образом – Св-10ХГ2С. Подобная модель создана по всем правилам ГОСТ 9466-75.

Структура проволоки и свариваемого металлического изделия должны взаимно соответствовать.

Для соединения металлов цветного ряда электрод должен быть изготовлен из медного состава, никеля, пластичного алюминия или бронзы. Но стоит учесть, что чугунные детали связываются не только лишь стальными электродами, они могут соединяться медно-железными видами стержней. Благодаря разнородности, в ходе сварки выделяется углерод, что заметно повышает прочностные характеристики. Такие электроды для ручной дуговой сварки, как правило, состоят из 10% железа и 90% меди.

Осуществление сварки невозможно без применения электродов. Их значение крайне велико, так как от оптимального выбора расходного материала зависит качество шва возделываемых поверхностей.

Большое разнообразие марок электродов для ручной дуговой сварки говорит о широком предназначении элементов.

Благодаря этому очень важно разбираться в обозначениях электродов для ручной дуговой сварки, потому что это помогает понять, какие типы электродов требуются для соединения металла и сделать правильный выбор.

Скачать ГОСТ

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

Источник: https://oxmetall.ru/svarka/tipy-marki-elektrodov

Виды электродов для сварки

Чтобы получить хороший результат в виде качественного сварного шва, перед началом сварных работ необходимо внимательно изучить необходимые для производства материалы. Нужно разобраться в видах электродов, ведь универсальных изделий для сварки пока не существует. Каждый вид применяется для конкретного материала и при определенных условиях.

Основные критерии выбора сварных электродов

Изделия для производства сварочных работ в первую очередь обращают внимание на его диаметр, на вид – плавящийся или неплавящийся, на полярность и род электротока, на тип покрытия и расположение шва.

Выбирая сварочные электроды, необходимо учитывать форму кромки металлического листа, его марку и параметры электротока. Такой важный параметр изделий, как диаметр, определяется по толщине соединяемых материалов.

Самые тонкие стержни с диаметром 0,1 см применяются при сварке током от 20 до 25 А металлических листов толщиной до 0,015 см. Изделия толщиной 0,3-0,4 см являются самыми распространенными и применяются для сварки металлов толщиной менее 0,10 см.

При этом применяется ток силой не более 220 А.

Чем больше диаметр, тем мощнее применяется сварочное оборудование. Максимальный диаметр изделий составляет 1,2 см. Для реализации бытовых задач применяются 3-миллиметровые электроды. Если размер стержня менее 2 мм, электрод используют для соединения тонких листов металла.

В промышленности чаще применяется «четверка», а электроды толще 5 мм используются в строительстве, судо- и мостостроении и в других крупных отраслях.

Нержавеющую сталь и алюминий соединяют с применением вольфрамовых электродов, используя при этом переменный ток для получения более качественного шва. Изделия из углеродистой стали соединяются электродами с рутиловым покрытием.

Источник: http://themechanic.ru/vidi-elektrodov-dlya-svarki