Сварка нержавейки (нержавеющей стали) полуавтоматом (MIG) | Тиберис

Сварка нержавейки полуавтоматом – является наиболее популярным способом сваривания в среде защитного газа, к которому прибегают и в авторемонтных мастерских, и на крупных промышленных производствах. Из нашей статьи вы узнаете, в чем заключается технология метода полуавтоматической сварки нержавеющих сталей, какие она имеет особенности, и о чем стоит помнить в процессе сварки, чтобы добиться идеального качества сварного шва.

Что представляет из себя метод сварки нержавеющей стали полуавтоматом

Сварка нержавейки полуавтоматом (MIG) в среде защитного газа представляет собой высокотехнологический процесс, во время которого в зону сварки автоматически подается проволока, которая одновременно выполняет роль электрода, и присадочного металла, затем она расплавляется под воздействием тепла дуги.

На качество дуги во многом влияет правильный выбор режимов работы полуавтомата: ток, скорость подачи проволоки, выбор защитного газа и его расход. Сварной шов образуется быстро и отличается ровностью. Как правило, в процессе сварочных работ этим способом используется защитная газовая смесь аргона и углекислоты.

Вместо углекислоты иногда применяют кислород, в этом случае смачиваемость по краям сварочного шва увеличивается (то есть краевой угол становится более острым). Технология сварки полуавтоматом учитывает особенности строения металла, его структуру и химические свойства.

Вопрос, как варить нержавейку полуавтоматом может иметь несколько ответов. Работать с полуавтоматом можно тремя различными способами:

- Короткой дугой (для нержавейки толщиной равной или менее 0,8 мм);

- При помощи струйного переносатолщина нержавейки в пределах от 0,8 мм до 3 мм);

- Импульсной сваркой (толщина нержавеющей стали более 3 мм. Но можно применять и для более тонколистовой стали).

Где чаще всего применяется этот метод

Нержавеющая сталь активно используется во многих сферах нашей жизни, и, конечно, в процессе работы с этим металлом, а также в ходе выполнения тех или иных деталей из него приходится обращаться к сварке. Метод MIG по праву считается универсальным.

Высокая эффективность способа позволяет применять его и в гаражных условиях, и при изготовлении бытовых приборов, посуды, например, в случае монтажа и сваривания различных оград, металлических баков на даче, и на крупных производствах в автомобильной промышленности при серьезных требованиях к качеству сварочного шва и оперативности свариваемого процесса.

Обязательно ли использовать защитный газ

Возможна сварка нержавейки полуавтоматом без использования газа. Такой способ сваривания характеризуется тем, что в процессе участвует специальная порошковая проволока. Результатом становится качественный шов. Но недостаток такого способа заключается в том, что шовный материал с течением времени будет покрываться ржавчиной. Поэтому для работ с нержавейкой лучше применять проволоку из нержавеющей стали и с подачей защитного газа в сварную ванну.

Какие достоинства и недостатки есть у данного метода в отличие от MMA и TIG сварки

Если сравнивать с другими способами сваривания, такими как сварка ТИГ, ручная сварка нержавейки ММА метод сварки нержавейки полуавтоматом (MIG) (c газом) имеет следующие преимущества:

- Высокая производительность;

- Небольшое количество дыма.

К неудобствам данного метода причисляют:

- Необходимость приобретения газового баллона;

- Ограниченное применение на открытом воздухе.

Для метода MIG без газа при помощи порошковой проволокой выделяют свои плюсы и минусы. Так к достоинствам этого способа относится

- Отсутствие газовых баллонов;

- Идеально для процесса сваривания на открытом воздухе.

А из недочетов выделяют:

- Необходимость удаления шлаков;

- Затраты на порошковую проволоку.

Вывод: Высокая производительность перекрывает неудобство от необходимости использования газового баллона, именно поэтому метод с газом является наиболее популярным, в особенности в помещениях.

Сварочные материалы и оборудование для сварки нержавейки полуавтоматом

Для того чтобы сваривать нержавейку полуавтоматом вам понадобятся:

Хотя можно, как говорилось выше, варить и без газа, тогда необходимым станет приобретение самозащитной порошковой проволоки.

Многие интересуются, какой проволокой варить нержавейку. Электродная проволока выбирается в зависимости от толщины свариваемых деталей (таблица 1). Тонкая проволока обеспечивает устойчивое горение дуги для достижения большей глубины провара. Толстая проволока нуждается в значительных величинах сварочного тока, в среднем по 100 А на каждый дополнительный мм диаметра.

| Толщина листа, мм | Диаметр проволоки, мм | Сила тока, А |

| 1 | 0,8 | 65 |

| 1,5 | 0,8 | 115 |

| 2 | 0,8 | 130 |

| 3 | 1 | 215 |

| 3 | 1 | 210 |

| 4 | 1 | 220 |

| 4 | 1,2 | 280 |

| 5 | 1,2 | 300 |

| 5 | 1,2 | 190 |

| 6 | 1,2 | 300 |

| 6 | 1 | 115 |

| 8 | 1,2 | 300 |

| 8 | 1 | 130 |

| 10 | 1,2 | 300 |

Какие типы металлов (стали) можно сваривать с нержавейкой

Метод MIG-MAG применяется, когда необходимо сварить низко-, так и высоколегированные (нержавеющие) стали, а также алюминий и его сплавы. Достаточно новым использованием метода является пайка полуавтоматом MIG-Brazing в среде защитного газа. Причем возможны различные комбинации свариваемых материалов: медь-медь, сталь-сталь, медь-сталь и пр.

Особенности процесса сварки и рекомендации

К особенностям процесса сваривания методом MIG относится несколько моментов, которые необходимо учитывать с целью достижения наилучшего результата. Приводим рекомендации опытных сварщиков:

- Газовая смесь для сварки должна включать: 30% аргона и 70% специальной сварочной углекислоты (можно применять пищевую).

- Вылет электродной проволоки должен находиться в пределах 6-12 мм. При сварке расстояние от сопла должно равняться 5-15 мм. Рабочий расход газовой сварочной смеси будет составлять 6-12 м³/мин при давлении в 0,05-0,2 атм. При уменьшении количества газа сварочный шов будет низкого качества.

- При работе используется обратная полярность. Прямая полярность возможна лишь при сваривании под флюсами.

- Соблюдать угол сварки надо таким образом, чтобы он смотрел назад, то есть сварщик двигается слева направо. Наклон должен составлять примерно 5-10 градусов. Это дает хорошую глубину проплавления, шов получается более ровным и качественным. При наклоне угла вперед, получается широкий шов, а глубина проплавления уменьшается. Такой вариант является более подходящим для тонких листов металла.

Вывод: Внимательное отношение к деталям сварочного процесса напрямую влияет на его результат, другими словами, на качество сварочного шва.

Обработка нержавейки после сварки полуавтоматом

В процессе сварки нержавейки любым методом, включая и МIG/MAG способ, возникает пористый слой окиси, а хром, содержащийся в стали, послабляет металл, увеличивая его способность ржаветь. Поэтому необходимо тщательно обработать изделие после сварочных работ.

Какие модели полуавтоматов лучше всего подойдут для сварки нержавейки

Сегодня на рынке сварочного оборудования представлен широкий ассортимент полуавтоматических агрегатов российского, так и зарубежного производства,

В зависимости от требуемого напряжения можно выбрать:

- Модели сварочных полуавтоматов (MIG/MAG) под напряжение сети в 220В:

Недорогие модели — Сварог EASY MIG 160 (N219), ФЕБ НОРМА-205МП, Это достаточно компактные сварочники, которые несмотря на демократичную стоимость могут использоваться для сварки MIG как с газом так и без.

Модели премиум класса — EWM Picomig 180 Puls, KEMPPI MinarcMIG EVO 170, KEMPPI MinarcMIG EVO 200, Lincoln Electric Speedtec 200C. Это аппараты последнего поколения сварочной техники, созданные для профессиональной сварки, обеспечивающие решение широкого круга задач. Инверторы сохраняют функциональность даже при падениях и толчках.

- Модели сварочных полуавтоматов (MIG/MAG) под напряжение сети в 380В:

Среди бюджетных вариантов BRIMA MIG 250, TRITON MIG 300, отличающимися высокими производительными характеристиками, несмотря на компактные размеры.

И премиальные модели для профессиональной сварки, характеризующиеся многофункциональностью и высоким качеством солидных европейских производителей EWM Phoenix 351 Puls, KEMPPI FastMig Pulse 450.

Вывод: Выбор конкретной модели сварочника зависит от преследуемой задачи, условий работы и материальных возможностей сварщика. В Тиберис вы с легкостью подберете тот агрегат, который устроит по всем показателям. Здесь же вы сможете получить профессиональную консультацию опытных специалистов по всем вопросам, касающимся метода MIG сварки.

Источник: https://www.tiberis.ru/stati/svarka-nerzhavejki-poluavtomatom-mig-mag

Сварка тонколистового металла полуавтоматом

Стандартные аппараты для работы с тонколистовыми металлами можно использовать не всегда. Они могут прожигать заготовки и не обеспечивать требуемое качество сварных швов. В этом случае требуется другая технология, позволяющая выполнять аналогичные работы с минимальным тепловложением.

Почему ограничивается применение классической сварки короткой дугой малой мощности

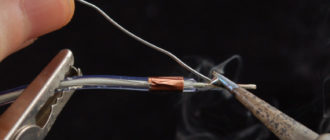

В стандартных полуавтоматах для сварки тонколистового металла используются низкие значения напряжения и сварочного тока. При этом процесс перехода электродного материала в шов происходит с определенной цикличностью, как это изображено на рисунке ниже.

Изменение параметров сварочной дуги

Происходит чередование фаз горения дуги и коротких замыканий. Процесс выглядит следующим образом:

- 1. После зажигания дуги на конце электрода формируется капля расплавленного металла.

- 2. При короткой дуге она через короткий промежуток времени вступает в контакт с металлом, находящимся в сварочной ванне.

- 3. Электрическая дуга гаснет.

- 4. Под действием силы поверхностного натяжения капля отрывается от электрода и втягивается в сварочную ванну.

- 5. Электрическая дуга вновь зажигается.

Сила сварочного тока и напряжение также меняются:

- 1. В момент, когда капля на конце электрода вступает в контакт с металлом в сварочной ванне, возникает короткое замыкание. Сопротивление в образовавшейся цепи резко падает, а с ним скачкообразно уменьшается напряжение и начинает расти сила тока.

- 2. Перед отрывом капли металла от электрода сопротивление, а с ним и напряжение, начинают быстро расти. Сварочный ток при этом падает сравнительно медленно по причине индуктивности цепи источника питания.

- 3. Зажигание дуги выполняется после отрыва капли с конца электрода при высоком напряжении. Из-за этого часть жидкого металла разорвавшейся перемычки испаряется взрывообразно, не успев попасть в сварочную ванну. Это и есть причина образования брызг. Предотвратить этот процесс можно только противодействуя росту тока.

Сварка короткой дугой – отличный инструмент для работы с тонколистовыми металлами, но она не позволяет получать качественные швы при соединении деталей из материалов, чувствительных к теплу (оцинкованная или высокопрочная сталь). В первом случае из-за температурного воздействия возможно испарение защитного цинкового покрытия, во втором – потеря сталью своих прочностных качеств.

Варианты усовершенствования сварки короткой дугой

Главной проблемой сварки на короткой дуге является ее высокое тепловложение при повторном зажигании после короткого замыкания. Попытки изменить эту ситуацию предпринимались.

В 80-е годы предлагалось снижать ток перед разрывом перемычки из расплавленного металла, возникающего при переходе капли с электрода в сварочную ванну, а после этого подавать высокий импульс напряжения для облегчения зажигания дуги.

В результате действительно снижалось разбрызгивание, но существенно повлиять на тепловложение не удавалось.

Еще одной попыткой стало использование модифицированной короткой дуги с адаптивной системой регулирования. В этом случае была реализована технология прерывистой подачи проволоки. В момент короткого замыкания она оттягивалась назад и перемычка расплавленного металла разрывалась. Такой подход позволял уменьшить длительность короткого замыкания и разбрызгивание металла.

Недостаток — сложность самого процесса. Для воплощения на практике понадобился двухтактный привод с двумя двигателями подачи проволоки. В результате подобная технология стала возможной только для роботизированной или автоматической сварки.

Технология EWM coldArc – оптимальное решение для сварки тонколистовых металлов

В технологии coldArc определяющим фактором является цикличное изменение напряжения в процессе сварки короткой дугой. В зависимости от его значения корректируется сила тока.

Схема процесса сварки модифицированной короткой дугой

Своевременное реагирование на изменение напряжения выполняется с помощью высокодинамичной регулировки мгновенных значений. Мягкое зажигание без разбрызгивания возможно благодаря цифровому процессу обработки сигналов, который применяется в технике EWM. Он позволяет снизить силу тока и энергию дуги всего за одну микросекунду до ее зажигания.

Изменения силы сварочного тока, изображенные на рисунке выше, наглядно демонстрируют эффективность технологии coldArc. Очевидно, что после повторного зажигания дуги этот параметр кратковременно увеличивается. На схематичном изображении видна характерная ступенька в зоне третьей фазы, которая называется импульсом расплавления.

На конце электрода формируется расплавленный купол после каждого короткого замыкания, а сам процесс перехода электродного металла в сварочную ванну осуществляется равномерно. В результате появляется возможность использовать низкую силу тока в фазах между короткими замыканиями.

Технология coldArc подразумевает регулирование модифицированной короткой дуги только в источнике энергии без вмешательства в механическую часть устройства для подачи проволоки. Соответственно, можно использовать обычные сварочные горелки, а всю работу выполнять вручную.

При применении технологии coldArc существенно снижается пик мощности при повторном зажигании дуги и уменьшается тепловложение на этапе расплавления электродного металла. Благодаря таким особенностям она может использоваться там, где невозможно применение обычной сварки короткой дугой.

Так, уже сегодня в автомобилестроении востребованы металлы толщиной до 0,2 мм. При использовании стандартной MIG/MAG сварки в этом случае уже не получить качественные швы. Для таких условий полуавтоматы EWM с технологией coldArc незаменимы.

Заключение

При сварке заготовок из тонколистового металла многое зависит от используемого оборудования. Технология coldArc позволяют качественно выполнять работы такого вида.

Поделитесь с друзьями:

Источник: https://vistek-weld.ru/reviews-articles/svarka-tonkolistovogo-metalla-poluavtomatom/

Толщина свариваемого металла полуавтоматом

Востребованность полуавтоматов для сварки на рынке сварочного оборудования продолжает расти с каждым годом. Это обуславливается их очевидными преимуществами: доступная стоимость, широкий диапазон режимов работы, простота в настройке и эксплуатации. Тем не менее, начинающему мастеру не всегда под силу разобраться, как правильно пользоваться полуавтоматом. Первое, что нужно знать – это устройство и принцип работы агрегата, а также основные рекомендации по выбору проволоки для сварки.

Устройство и принцип работы полуавтомата

Основное предназначение полуавтоматического сварочного аппарата – это дуговая сварка с применением плавящегося электрода, который обдувается защитным газом. Аппарат используется для соединения низколегированных и малоуглеродистых сталей, как протяженными, так и прерывистыми швами.

Данное оборудование предназначено для работы в закрытых, хорошо вентилируемых помещениях при температуре воздуха от -10°С до +40°С.

Состоит полуавтомат из следующих элементов:

- основного блока, вырабатывающего сварочный ток необходимой величины;

- блока подачи проволоки;

- сварочной горелки с подсоединенным кабелем, через который проходит силовой провод, газовый шланг, управляющий провод и направляющая для проволочного электрода.

Принцип работы агрегата заключается в следующем. При нажатии на кнопку пуска, расположенную на рукоятке горелки, начинается подача электродной проволоки (4), тока и защитного газа через сопло (2). Ток на проволоку поступает через токопроводящий наконечник (4).

При соприкосновении ее с основным металлом возникает электрическая дуга, которая начинает плавить электрод. Капли электродного металла, попадая на основной металл (8), образуют шов (6). При этом сварочная ванна (7) находится под обдувом защитным газом (10), который предотвращает попадание в нее кислорода и азота из атмосферного воздуха.

Благодаря газовой защите сварной шов получается прочным и качественным.

Работа полуавтомата возможна и без защитного газа. В таком случае применяется электродная проволока, имеющая специальное порошковое покрытие. При высоких температурах данное покрытие испаряется, и образующиеся при этом газы выполняют защитную функцию для сварочной ванны.

Выбор электродной проволоки

Электродная проволока является оснасткой, без которой сварочный аппарат не сможет работать. Подается она с помощью специального механизма и выполняет функцию электрода.

Для полуавтоматов существует две группы материалов для сварки:

- проволока сплошного сечения;

- порошковая электродная проволока.

Разновидностей первого варианта насчитывается более 76. Но чаще всего, используется лишь малая их часть. Остальные виды оснастки узкоспециализированные и применяются на производстве. Главное, что нужно учитывать при выборе проволоки – это тип металла, из которого будет свариваться конструкция. Чаще всего автоматом приходится варить низкоуглеродистые и низколегированные стали с использованием не омедненной и омедненной проволоки.

Омедненная проволока пользуется наибольшей популярностью среди сварщиков благодаря антикоррозийному покрытию. Но не все знают, что при плавке меди в воздух попадают вредные испарения. Не омедненная проволока является более безвредной и имеет защищающее от коррозии покрытие.

Также на полуавтоматах используется порошковая проволока, не требующая при варке наличия защитного газа. Электродная проволока имеет специальную маркировку, например, такую: СВ-08Г2С. Расшифровывается она следующим образом:

- СВ – сварная проволока;

- 08 – означает, что массовая доля углерода в составе оснастки составляет 0,08%;

- Г – данной буквой обозначается марганец, который есть в составе проволоки;

- 2 – цифра указывает, что содержание марганца 2%;

- С – данная буква говорит о наличии кремния в составе оснастки, если после буквы нет цифры, то его содержится не более 1%.

Далее приведена таблица, в которой расшифрованы буквенные обозначения всех добавок, входящих в состав сварочной проволоки.

Например, пользуясь таблицей, можно расшифровать маркировку СВ-06Х21Н7БТ, которая означает: сварочная проволока имеет 0,06% углерода, 21% хрома, а никеля – 7%; проволока легирована двумя металлами, ниобием и титаном.

Для сварки низколегированных сталей (это 90% всего металлопроката) используется проволока 08Г2С диаметром 0,6 мм. Она может применяться как в быту, так и для кузовного ремонта. К тому же, ее можно использовать на агрегатах с током до 500А.

Для сваривания нержавеющих сталей используют проволоку марки Св01Х19Н9. Алюминий и медь варятся в аргонной среде, соответствующей по составу проволокой. Алюминий варят марками СВ-97, СВ-А85 и СВ-АМц.

Для сварки меди применяют оснастку марок СВ-97, СВ-А85 и СВ-АМц.

Диаметр электродной проволоки подбирается в соответствии с толщиной свариваемого металла.

Правила сварки полуавтоматом

Прежде всего, приступая к работе полуавтоматом, предназначенные для соединения детали должны быть хорошо зачищены от краски и ржавчины. Также следует зачистить место, к которому будет прикреплен зажим для массы.

Как держать горелку

Удерживать горелку можно и одной рукой, но качество шва будет лучше, если использовать обе. Одна рука служит опорой, а другая удерживает горелку.

При таком способе легче контролировать угол и расстояние горелки от заготовки, а также проводить необходимые движения для формирования качественного шва. Чтобы руки оставались свободными, нужно использовать сварочную маску, которая закрепляется на голове.

Идеального угла при работе полуавтоматом не существует. Обычно для соединения заготовок, лежащих в одной плоскости, используется наклон горелки (от вертикального положения) в 15-20 градусов. Соединяя детали, находящиеся под углом друг к другу, используется наклон горелки в 45°. Каждый сварщик с приобретением опыта подбирает для себя наиболее удобный угол наклона инструмента с учетом различных ситуаций.

Движения горелкой

Для формирования качественного шва существует много способов движений горелкой.

- Для металлов толщиной 1-2 мм применяется волнисто-зигзагообразное движение. Таким образом, дуга захватывает оба листа металла и не успевает прожечь его. В результате шов получается герметичным и прочным.

- Для сваривания металлов любых толщин применяют прямой шов, исключающий какие-либо движения в сторону.

Но в таком случае от оператора требуется наличие определенного опыта, чтобы при перемещении горелки дуга равномерно воздействовала на обе сопрягаемые детали.

- Если предстоят работы по металлу толщиной меньше 1 мм, то следует уменьшить силу тока и скорость подачи проволоки, а также использовать проволоку меньшего диаметра.

Сварка должна происходить короткими импульсами, с паузой между ними около 1 секунды. Пауза нужна для остывания металла и сливания следующих сегментов в монолитный шов.

- Если сопрягаются длинные, тонкие детали, то сварка проводится короткими сегментами или точками, расположенными на определенном расстоянии.

Также, чтобы избежать деформации деталей, можно варить поочередно, короткими сегментами, с разных концов сопрягаемого отрезка.

Скорость сварки

Это скорость перемещения электрической дуги вдоль места сопряжения деталей, и контролируется она оператором полуавтомата. Скорость передвижения инструмента должна соответствовать напряжению дуги, скорости подачи проволоки, толщине металла и требуемой форме шва.

При высокой скорости перемещения горелки образуется много брызг, защитный газ остается в быстро застывающем шве и вызывает в нем образование пор. При медленной скорости перемещения горелки образуется излишнее воздействие электрической дуги в материал, что может прожечь его насквозь. Кроме этого, при соединении массивных деталей образуется толстый шов.

На следующем рисунке показано, как выглядят швы при разной скорости перемещения горелки.

Скорость подачи газа

Подача газа должна быть достаточной, чтобы обеспечить обдув подаваемой проволоки. При слабом потоке газа не будет обеспечена защита шва от окисления. Но и при высокой скорости потока защита будет недостаточной из-за возникновения завихрений. Все эти отклонения от нормы делают шов пористым и непрочным. Поэтому очень важно добиться ровной подачи газа, чтобы поток не вызывал завихрений и в полной мере обеспечивал защиту места сварки.

Длина выхода проволоки

Проволока перед тем, как коснется металла, должна выходить из наконечника на 6-13 мм. От этого значения зависит сопротивление и температура данного отрезка электрода. Чем сильнее вылет проволоки из наконечника, тем меньшим будет размер дуги. В результате, шов получится толстым и узким, с низким проникновением в металл. Если длину выхода оснастки уменьшить, то увеличится проникновение дуги в металл, а шов станет более тонким и широким.

Полярность

Под полярностью в сварочном оборудовании подразумевается направление тока в его цепи. При прямой полярности на проволоку подается отрицательный заряд, а на свариваемую деталь – положительный. При обратной полярности все наоборот: проволока – плюс, а заготовка – минус.

Источник: https://vi-pole.ru/tolshhina-svarivaemogo-metalla-poluavtomatom.html

Какую толщину металла можно варить полуавтоматом

Какой сварочный полуавтомат лучше купить для гаража, они все такие разные?! Этот вопрос задаете себе в последнее время очень часто.

Поговорим про полуавтоматический сварочник, он варит проволокой с применением защитных газов и без.

Транс или инвертор

Рассмотрим плюсы и минусы трансформаторного и инверторного сварочного оборудования. Преимущества и недостатки каждого из них, помогут вам определится с выбором.

Трансформаторный полуавтомат имеет на передней панели простые регулировки:

- скорость подачи проволоки;

- мощность — 1, 2, 3 и т.д. это ступени переключения по ним сварщик ориентируется на толщину металла. Например для сварки металла 3 мм, выставляют на аппарате 4 или 5 (у каждого свои настройки);

- многие трансформаторы имеют пуско-зарядное устройство (удобная функция для авто).

Транс состоит из трансформатора, диодов для выпрямления напряжения, резисторов и тиристоров, механизма подачи проволоки.

Минусы трансформаторных полуавтоматов:

- большие габариты и вес;

- чувствительны к просадке напряжения в сети. Например, при понижении напряжения, сварщик добавляет мощность на аппарате и продолжает работу. При повышении напряжения, мы получаем прожог металла;

- кушают напряжение, просаживая сеть, по улице моргает свет у всех (соседи выражают недовольство).

Для местности, где пониженное напряжение частое явление, лучше покупать инвертор. Но в случае, если вы не варите в зимнее время.

Плюсы:

- спалить трансформатор тяжело, нужно очень постараться.

- не боится пыли, влаги, температуры. Можно варить круглый год.

Инверторный сварочный полуавтомат для кузовных работ

Минусы:

- нет пуско-зарядного устройства;

- электроплаты собирают пыль, что уменьшает долговечность аппарата;

- много деталей, любая может выйти из строя;

- инвертор отказывается работать при минусовых температурах.

Плюсы:

- плавная регулировка мощности с цифровым дисплеем;

- качественный шов, аппарат сглаживает скачки напряжения;

- небольшой вес;

- варит при пониженном напряжении и длинном удлинителе;

- экономно расходует электроэнергию;

- более высокий КПД по сравнению с трансформатором.

Вывод: боится сырости, пыли и холода, но при бережном уходе инвертор прослужит долго.

Полезные рекомендации

Итак, вы определились с выбором. На что ещё обратить внимание, при покупке полуавтомата для гаража:

- Горелка самая изнашиваемая часть, она должна сниматься, иметь евроразьем. Встроенная горелка рассчитана на максимальный ток 130 А.

- Возможность замены полярности. На массе плюс, на горелке минус для сварки с помощью порошковой проволоки, без баллона углекислоты. Порошковая проволока с наполнителем внутри, требует обратной полярности.

Клемма минусового зажима с завода идет с пружиной, её лучше заменить. Купите клемму, где две части соединены специальной шиной. Так вы уменьшите падение тока и потерю упругости пружины.

Итак, какой сварочный полуавтомат выбрать для ремонта автомобиля? Владельцы трансформаторов утверждают, что лучше их оборудования ничего нет, а обладатели инверторов говорят обратное. Выбор за вами!

Лучший вариант — приобрести транс и инвертор. Инвертор применять в теплое время года, а трансформатор зимой.

Как варить кузовной металл

Каждый автослесарь подбирает настройки оборудования под себя. Например, для 1 мм советского металла и 0.7 мм иномарочного на трансформаторном аппарате выставляют мощность на 1 или 2. Подачу проволоки в среднее значение. Давление с баллона на полуавтомат 0.1 МПа.

Перед работой, металл автомобиля очищается от краски, грунта и ржавчины. Выставляется нормальная подача проволоки:

- При низкой подаче, шов получается плохой.

- При максимальной подаче, шов похож на бугор, идет перерасход проволоки.

- Оптимальное значение выхода проволоки из горелки до сварочной поверхности 1 см.

Отзывы потребителей

«Купил полуавтомат сварочный для кузовных работ Ergus i-Mig 195 8 месяцев назад. Цена была 15 000 руб.

Использую в автомастерской на полную, очень рад приобретению. Инвертор оснащен EURO разъемом для подключения 3-х метрового пистолета BINZEL. Для удобства работ, прибор имеет кнопку протяжки проволоки. Также, присутствуют регулировки напряжения и сварочного тока.

Подкатушечник с регулировкой тормоза позволяет установить бухту массой 5 кг. Механизм подачи проволоки собран из железных изделий. В корпусе есть контакты изменяющие полярность для сварки с порошковой проволокой.

На аппарате установлен быстросъемный контакт зажима массы сечением 25 кв.мм. Замечу, когда долго варишь на максимальных значениях, то происходит перегрев быстросъема и медленное выгорание. Вот такой маленький недостаток, в остальном полный порядок».

Николай Рытов, 33 года, Чита.

«Приобрел 2 года назад за 12 000 руб инверторный полуавтомат Eland MIG 200.

Минусы: встроенная горелка на 1.5 метра, слабая для крупных работ. Горелка сильно греется. Короткий рукав доставляет много неудобств при сварке. Хотел переоборудовать аппарат, установить евроразъем и купить пистолет другого производителя. Но, оказалось, что механический клапан подачи газа стоит в горелке, а не на оборудовании.

Быстросъемный контакт массы имеет сечение 25 кв.мм, что негативно сказывается на сроке службы. Полуавтомат не оборудован сменой полярности, порошковой проволокой не поваришь. Менять проволоку неудобно, маленькое внутреннее пространство. Подающее устройство уже ломалось (пластик), пришлось покупать другое».

Никита, 29 лет, Саратов.

«Приобрел 9 лет назад дешевый сварочный полуавтомат для кузовных работ Циклон ПДГ 200.

Плюс девайса: варит проволокой и электродом. Правда при электросварке, агрегат греется (отсутствует кулер). При работе с проволокой проблем перегрева нет.

На передней панели аппарата присутствует таблица с настройками переключателя напряжения в зависимости от диаметра проволоки. За период эксплуатации были поломки:

Ремонтировал регулятор подачи проволоки и подающий ролик. Менял горелку, евроразъема у меня нет, пришлось проявлять изобретательность. Современные Циклоны оснащены евроразъемом и дополнительной функцией: режимом пуска и прогрева +12В.

Трансформаторный полуавтомат в гараже вещь нужная. Думаю прикупить ещё для ремонта автомобиля современное инверторное устройство».

Сергей, 40 лет, Владивосток.

При поиске сварочных инверторов случаются казусы. Можно приобрести вместо инверторной установки — трансформаторную. Проверяйте информацию о модели на сайте производителя.

Источник: https://stroyka.ahuman.ru/kakuju-tolshhinu-metalla-mozhno-varit-poluavtomatom/

Какую толщину металла можно варить полуавтоматом? — Металлы, оборудование, инструкции

Современные производители сварочных аппаратов выпускают десятки различных моделей устройств для полуавтоматической сварки. Технология сварки металлов полуавтоматом позволяет прочно соединить между собой металлические детали, обеспечивая надёжное крепление конструкций.

Под понятием полуавтоматической сварки металлов подразумевается процесс присоединения друг к другу нескольких металлических деталей, при котором электродная проволока поступает в зону сварочных работ с определённой скоростью в автоматическом режиме.

Вместе с этим в область сваривания подаётся инертный или активный газ. Его задача – защищать электродную проволоку и свариваемые детали от воздействия окружающей среды.

Все остальные действия для работы со сварочным аппаратом при сварке в полуавтоматическом режиме необходимо совершать вручную.

Преимущество сварочной обработки полуавтоматического типа состоит в том, что эта технология позволяет работать с материалами любой толщины. Сварка металла полуавтоматом подходит для работ с деталями, произведёнными из тонкого металла (металл считается тонким, если его толщина не превышает 5 миллиметров). Для проведения сварочных работ над такими конструкциями достаточно использовать аппараты с низкой или средней производительностью.

Также полуавтоматические сварочные аппараты годятся для обработки деталей из толстых металлов. Сварка полуавтоматом эффективно соединяет конструкции, толщина которых не превышает 250 миллиметров. Специфика работы с толстыми металлическими изделиями зависит от материала, из которого они были произведены. Для обработки таких конструкций понадобится оборудование, отличающееся высоким уровнем производительности.

СОВЕТ: при сварке толстых металлических конструкций, произведённых из низколегированной стали, рекомендуется предварительно подвергнуть детали термической обработке. Высокая температура поможет размягчить металл и подготовить его к дальнейшим сварочным работам. Подогрев поможет провести сварку быстрее и с более высокими шансами на удачный результат. Если конструкция не будет подвергнута прогреванию, то тогда появится риск появления деформаций в материале.

Аппарат полуавтомат для сварки толстых металлов успешно справляется со свариванием уплотнённых деталей при помощи создаваемой им высокой плотности тока. Она обеспечивает глубокое плавление обрабатываемого материала, что позволяет прочнее скрепить монтируемые конструкции. Больше всего такой тип сварочных работ подходит для обработки жёстких металлических конструкций, а также изделий, которые изготовлены из марок стали с высокой теплоустойчивостью и особой прочностью.

При сварке изделий, выполненных из устойчивых к перепадам температур металлов, возможно ухудшение прочностных свойств материала. Причина этого в том, что в зоне температурного влияния, оказываемого сварочным аппаратом, возникают микроскопические трещины, которые и размягчают сталь. Поэтому при полуавтоматических сварочных работах на толстых металлах дополнительно предпринимаются защитные меры, защищающие обрабатываемые конструкции от разупрочнения материала.

СОВЕТ: помните, что сварка толстого металла полуавтоматом может привести к возникновению трещин в конструкциях. Также сварочные работы способны повредить антикоррозийный слой деталей, из-за чего они окажутся подвержены вредному влиянию ржавчины. По этой причине рекомендуется прибегнуть к защитным мерам после сварки. Металл необходимо обработать специальным покрытием, которое сможет восстановить защиту изделия от коррозии.

При обработке металлических конструкций небольшой толщины не нужно стремиться получить поверхностный шов. Конструкции должны быть сварены как можно плотнее – только так удастся добиться их полноценного соединения. Именно поэтому для сварки тонких металлов используют полуавтоматический аппарат – он предельно эффективно работает со свариванием таких конструкций.

Читайте так же: Приемы, позволяющие снять напряжение металла после сварки

Перед сварочными работами полуавтоматом обрабатываемые конструкции необходимо предварительно подготовить. Металл требуется очистить от грязи, кусочков краски или эмали, пыли или смазочных покрытий. Если этого не сделать, то плавящийся металл будет слишком сильно разбрызгиваться, и шов выйдет искривлённым. К тому же, посторонние элементы могут быть токсичны.

Для сварки тонкого металла полуавтоматом понадобится следующее оборудование:

- сварочный аппарат;

- электроды для сварки;

- источник электроэнергии;

- защитная амуниция для сварщика (укреплённый шлем, термостойкие перчатки, затемнённые очки).

СОВЕТ: для того, чтобы шов получился аккуратным и ровным, сварщику необходимо самостоятельно регулировать скорость движения сварочного аппарата. Также ему нужно подобрать электроды правильного типа и осуществлять контроль за стабильной подачей тока со постоянным показателем силы.

Технология полуавтоматической сварки оцинкованных металлов

Особенностью оцинкованных металлов является их высокая сопротивляемость воздействию коррозии. Всё дело в свойствах цинка – этот элемент успешно защищает различные изделия от появления ржавчины, что повышает устойчивость конструкции и продлевает срок её эксплуатации. При сварке оцинкованного металла полуавтоматом антикоррозийная устойчивость всей конструкции может быть нарушена.

Причиной этого является разная температура плавления. Если для сварки большинства металлов нужна температура в пределах 1700-2200 градусов по Цельсию, то плавление цинка начинается уже при 420°С. При 907°С этот элемент закипает и превращается в оксид, который образует на поверхности металлической конструкции микроскопические поры и трещины. Это и приводит к тому, что металл становится восприимчив к появлению коррозии.

Современная технология сварки оцинкованных металлов полуавтоматом заключается в одной инновации – MIG-пайке. Она позволяет проводить сварочные работы с помощью высокочастотных электрических колебаний с пониженной температурой.

При этом плавление цинка не происходит, поэтому он не превращается в оксидное соединение и не наносит повреждение основному материалу обрабатываемой конструкции.

Эта технология и позволяет решить проблему разрушения антикоррозионного слоя при полуавтоматическом сваривании оцинкованных металлов.

Процесс сварки цветных металлов полуавтоматом начинается с проверки состояния оборудования. В процессе его осмотра требуется настроить режим функционирования сварочного устройства, подобрать силу тока, уровень напряжения и скорость передвижения проволоки. Если толщина обрабатываемого металла менее трёх миллиметров, то подходящая сила тока находится в пределах 120-145 амперов. При этом скорость передвижения проволоки должна равняться 900 метрам в час.

При полуавтоматической сварке цветных металлов передвижения горелки нужно вести только лишь в одном направлении. Лучшего всего проводить сваривание деталей с высокой скоростью и посредством одного шва. Если цветной металл отличается большой толщиной, то его необходимо разогреть до 150-300°С.

Полуавтоматическая сварка аргоном чёрных металлов

Сварка чёрных металлов полуавтоматом с аргоном отличается некоторыми особенностями. Нужно отметить, что большую опасность для чёрных металлов при их сварке представляет влага. Она может остаться внутри сварочного шва, после чего начнётся её конденсация.

При испарении частицы влаги будут образовывать небольшие поры и микроскопические трещины в шве, которые в будущем отрицательно скажутся на его прочности. Поэтому перед началом сварки обрабатываемые конструкции рекомендуется прогреть до 100-150 градусов по Цельсию.

Читайте так же: Особенности и пример расчета углового шва по металлу

Для полуавтоматического сваривания чёрных металлов необходимо использование специальных электродов. Без них сварочный шов получится неаккуратным и слишком хрупким.

Для сварки чёрных металлов лучше всего использовать электроды из цветного металла с большим содержанием графита.

Наиболее оптимальный выбор – медно-никелевые компоненты, которые помогают надёжно сварить металл и не оставляют в получившемся шве большого количества графитных примесей.

Сварка чугунных и стальных изделий полуавтоматом

Инертный газ используется не только для обработки цветных металлов. Для работы с чугунными и стальными конструкциями также применяется аргон. Для получения чугуна используется железо и углерод. Процесс его сваривания очень трудоёмок из-за того, что получающиеся швы часто трескаются.

Еще одной особенностью чугуна является его предрасположенность к ускоренному окислению. Поэтому для его сварки и нужен аргон – он помогает формировать соединительные швы без образования шлаковых осадков. Быстрое окисление чугуна сделало его популярным материалом для ремонта старых автомобилей. Этот материал соединяется с требующими починки тонкими металлическими конструкциями.

Сварка чугуна и хрупких металлов полуавтоматом зачастую проводится при помощи вольфрамовой проволоки. Обрабатываемые изделия также нуждаются в предварительном подогреве. Для сваривания чугунных конструкций используется как постоянный, так и переменный ток. Его сила зависит от толщины металла и диаметра проволоки (на каждый миллиметр проволоки приходится от 50 до 90 амперов элетротока). Вместо вольфрама в качестве материала для проволоки может использоваться графит, медь или никель.

Полуавтоматическая сварка деталей из нержавеющего металла

Сварка полуавтоматом нержавеющих металлов отличается высокой производительностью. Кроме этого, её можно вести практически в любых условиях. Для сваривания нержавеющих стальных конструкций необходим сварочный аппарат, который работает в аргоновой среде.

Гравер электрический что им можно делать?

Защитный газ помогает предотвратить азотирование и окисление создающегося соединительного шва, который без аргоновой защиты сварной шов начал бы контактировать с внешней атмосферой и стал бы непрочным.

Аргон подходит и потому, что даже при особо повышенной температуре не вступает в какие-либо химические реакции – он гораздо тяжелее воздуха, что помогает легко вытеснять его в зоне сварочных работ.

Сварка нержавеющего металла аргоном осуществляется при помощи электродов, изготовленных из неплавящихся материалов. В процессе работы их необходимо располагать строго перпендикулярно относительно свариваемой обрабатываемой поверхности. Если это условие будет соблюдено, то сварной шов получится высококачественным.

Напоследок необходимо отметить, что на данный момент полуавтоматическая сварка металлов получила особо широкое распространение в нескольких областях производства, тесно связанных с обработкой металлов. Наиболее востребованной сварка полуавтоматом оказалась в автомобильной промышленности.

Именно там всегда присутствует необходимость в обработке металлов малой толщины, для которых и подходят полуавтоматические сварочные работы. Зачастую в автомобилестроении используется сварка полуавтоматом металлов толщиной в 10 мм и меньше.

Также сварка полуавтоматом часто используется при строительных работах, которые часто требуют сваривания жёстких металлических конструкций большой толщины.

Источник: https://spb-metalloobrabotka.com/kakuyu-tolschinu-metalla-mozhno-varit-poluavtomatom/

Какой толщины металл можно варить полуавтоматом

Подержанные машины при неправильном уходе покрываются коррозией. Иногда, если вовремя не устранить эту проблему, требуется полная замена отдельных частей кузова. При этом без сварочных работ не обойтись. А сварка кузова автомобиля своими руками требует навыков и хотя бы небольшого опыта.

Для сварных работ с автомобильным кузовом наиболее приемлемым вариантом является использование полуавтоматического сварочного аппарата. Это позволяет работать с любой толщиной материала: от 0,7 до 4 мм. В этот интервал укладываются как, например, более тонкие крылья, так и мощные лонжероны.

Способы соединения элементов при автомобильной сварке

Разные узлы и варианты ремонта машины с использованием сварочных работ предполагают отличающийся подход для сопряжения новых вставок со старым кузовом. Рассмотрим три основных способа установки металлических латок.

Стыковое сопряжение

Сварка кузова автомобиля полуавтоматом чаще всего проводится с помощью стыкового соединения. Таким способом не создаются дополнительные ненужные утолщения на корпусе. Используется этот метод при вваривании заплаток или небольших вставок, не подвергающихся большому усилию на разрыв.

Типы соединений

Перед работой с латкой можно снять фаски со сторон, которые планируется приваривать.

Если толщина листа до 2 мм, то можно обойтись без фасок. Такой способ сопряжения требует более кропотливой подгонки ввариваемой детали и подготовленного участка корпуса авто. Зазоры необходимо свести к минимуму, а в идеале нужно обойтись без них. Способ применяется обычно для лицевых наружных элементов.

При выполнении этой операции сварщик должен иметь достаточно высокую квалификацию.

Стыковая сварка

Работа проводится с применением сплошного точечного шва. Качественный результат не нуждается в трудоемкой рихтовке и длительной зачистке. Иногда хватает шпатлевки и затирки шва. Более толстые листы железа легче поддаются сварке, также они могут быть проварены сплошным точечным швом. Тонкий лист варить тяжелее.

Соединение внахлест

Такое соединение наиболее простое и поэтому получило большое распространение среди автомобильных сварщиков. Так, один из кусков металла накладывается на другой, при этом полностью перекрывается отверстие, которое надо залатать.

Нахлест при сварке

Метод подходит для сварки силовых конструкций: порогов, лонжеронов и т.д.

Сварные электрозаклепки

Такой способ является скорее разновидностью нахлестного соединения. При этом он схож с точечной сваркой. Его активно используют в автомобильной сварке. Например, он применяется для установки новых крыльев, усилительных накладок на каркас кузова.

Типы сварных швов

Не смотря на способы сопряжений, в каждом случае технология сварки полуавтоматом предполагает использование различных типов швов. Есть три популярных варианта швов:

- сплошной;

- точечный;

- сплошной прерывистый.

Типы швов

Каждый из них может накладываться в любом из способов сопряжений, как при нахлестах, так и при стыковых соединениях.

Источник: https://steelfactoryrus.com/kakoy-tolschiny-metall-mozhno-varit-poluavtomatom/

Какие металлы можно варить полуавтоматом

Сварочным полуавтоматом можно качественно и быстро соединить две детали. За счет того, что данным видом аппарата можно работать с любыми металлами различной толщины, автоматическая и полуавтоматическая сварки применяется во всех промышленных отраслях.

В сравнении с ручной дуговой сваркой у нее намного выше коэффициент полезного действия, при небольших материальных затратах. Сварка полуавтоматом для начинающих включает в себя несколько аспектов – теоретический и практический.

Они тесно взаимосвязаны, и перед тем, как приступать к сварочным работам, новичок должен освоить основные азы.

Что такое полуавтомат и его виды

Чтобы варить сварочным автоматом, необходимо понимать, что это и как он устроен. Аппарат для полуавтоматической сварки представляет собой механический прибор, в котором установлена катушка с проволокой, исполняющей роль плавящегося электрода и механизм для автоматической ее подачи. Сила тока и скорость подачи электрода устанавливает сварщик на аппарате сам, в зависимости от типа металла, который сплавляется, и от скорости перемещения горелки.

Существует множество различных агрегатов для сварочных работ. Чтобы их немного упорядочить, существует несколько классификаций. Рассмотрим самую основную – по способу защиты материала во время процесса:

- полуавтоматическая сварка под слоем флюсов (флюс – это порошкообразный состав, который находится в середине рабочей проволоки. По своим химическим свойствам он напоминает обмазку электрода );

- сварка в инертных и активных газах;

Кроме этого различают однофазный и трехфазный агрегаты для сварки полуавтоматом. Однофазные модели работают от обычной розетки в 220В. В этом случае, если сеть не будет соответствовать мощности агрегата, то дуга не будет стабильной, что приведет к дефектам при создании шва. Трехфазный аппарат не везде можно подключить, но при этом он отличается высоким качеством работы при разных нагрузках.

Хоть перечисленные сварочные полуавтоматы и отличаются между собой, все они имеют следующую комплектацию:

- источник тока;

- редуктор для перемещения электрода;

- горелка;

- сварочный кабель с зажимом;

- система управления;

- баллон с газом;

- рукав подачи газа.

Техника сварки полуавтоматом

Рассмотрим, как варить полуавтоматом, так как данный вид работ имеет несколько вариантов – сварка с защитных газах и сварка без газа, с использованием порошковой проволоки (флюса).

Технология сварки в среде защитного газа

Для сварки полуавтоматом можно использовать несколько видов газов. Чаще всего применяется углекислый газ или гелий. Это обусловлено их доступностью и небольшими расходами при использовании.

Газы используются для того, чтобы снизить окисление металла, из которого изготовлена свариваемая деталь, чтобы повысить прочность шва. Основным условием для работы полуавтоматом с углекислотой является предварительная подготовка детали.

Имеется в виду ее тщательная зачистка, чтобы удалить всю пыль, грязь, остатки лакокрасочных изделий или ржавчину. Для этого используется наждачная бумага или железная щетка.

Технология сваривания бывает трех видов:

- непрерывного сваривания, когда горелка или электрод ведется от начала до конца шва;

- точечной сварки, при котором детали соединяются не сплошной дорожкой, а сварными точками;

- сварка коротким замыканием производится, в основном, для тонколистового металла и заключается в расплавлении металла за счет подачи импульсов от короткого замыкания, которое образуется в сварочном аппарате. После замыкания, расплавленный материал стягивается в каплю, применяемую для соединения двух деталей.

Чаще всего сварка полуавтоматом с углекислотой производится на режиме переменного тока. Перед началом работы надо подготовить все для сварки. Аппарат настраивается в зависимости от типа металла и его толщины. От режима сварки будет зависеть расход газа из баллонов. Проволока расходится практически одинаково – в среднем 4 сантиметра в секунду.

Более точные настройки можно посмотреть в таблицах ГОСТа, где указаны режимы и нормы для каждого вида металла. Когда и оборудование и детали готовы, можно начинать соединение изделий на полуавтомате. Первым делом, необходимо включить подачу газа, а затем возбудить дугу. Для этого нужно проволокой коснуться детали.

При нажатии на «пуск/старт» на корпусе аппарата начинается механическая подача электродной проволоки.

Качество шва завит от многих нюансов. Например, важно проволоку держать и вести прямо, но не слишком близко к заготовке. Чтобы не перекрывать себе обзор сварочной ванны. Во время работы важно, чтобы между кромками свариваемых деталей соблюдался нужный интервал.

Технология работы такова, что при толщине изделия до сантиметра зазор должен быть не более 1 мм, при толщине изделий более сантиметра зазор составляет 10% от данной величины.

Очень часто детали в лежачем состоянии сваривают на специальной железной подложке, размещая ее снизу очень плотно к основному металлу.

Технология сварки алюминия

На полуавтомате можно варить различные металлы, и алюминий не исключение. Но тут есть особые правила, так как данный металл имеет некоторые особенности.

На его поверхности имеется тонкий слой амальгамы, у которого температура плавления намного выше, чем у алюминия (больше 2000 градусов в то время, как основной металл плавится при 650 градусах). В этом случае используется в качестве инертного газа аргон.

Так как алюминий быстро плавится и начинает течь, для работы на сварочном полуавтомате применяется подложка.

Сам сварочный процесс происходит плавящимися электродами под действием постоянного тока обратной полярности — это, когда на деталь крепиться отрицательный заряд, а на горелку – положительный. Такие приемы сварки способствуют качественному плавлению заготовки и быстрому разрушению верхнего слоя. Хотя для такого соединения можно применять и другу хитрость – предварительно зачищать изделие, чтобы снять оксидную пленочку. Подробнее об особенностях работы с алюминием можно прочесть здесь.

Источник: https://crast.ru/instrumenty/kakie-metally-mozhno-varit-poluavtomatom

Какой проволокой варить нержавейку полуавтоматом?

В данной статье будет приведена вся основная информация о сварочной проволоке из нержавеющей стали. Вы узнаете особенности её маркировки, требования, которым должно отвечать качественное изделие, и на что необходимо обращать внимание при выборе.

Также будут разобраны особенности технологии сварочных работ на полуавтомате с проволокой, и проанализировано актуальное на сегодняшний день состояние рынка данных материалов, на предмет основных производителей и их ценовой политики.

Сварка с использованием проволоки

Проволока является элементом, который при сварке полуавтоматом берет на себя функции электрода, и передает ток на свариваемые поверхности. В дополнение к этому, проволока вязальная выполняет роль присадочного материала, при плавке которого происходит формирование сварочного шва.

Маркировка нержавеющей проволоки для сварки

Ниже приведен стандартный тип маркировки проволоки, и пояснения к его значениям.

Расшифровка стандартной маркировки сварочной проволоки

- Диаметр металлической нити. Для сварки на полуавтомате подходят нити нержавейки диаметром 1,6 мм, 1,2 мм, 1 мм, 0,8 мм и 0,6 мм.

- Марка изделия.

Ячейка №2 – назначение: CВ – сварочная, либо НП – наплавочная; ячейка №3 – концентрация углеродов в сырье, которая указывается в сотых процента. Для примера: CВ09 – изделие для сварки с содержанием углерода 0,09%.Ячейки №4, №5, №6 и №7 – указывают концентрацию дополнительных легирующих примесей.

Особенности маркировки следующие: Ю — алюминий, Д – Медь, Т – титан, Г – марганец, Ц – цирконий, М – молибден, Х – хром, Н – Никель, С – кремний.В ячейке, следующей после указанной буквы, расположено число, которое свидетельствует о концентрации данного элемента, но при этом, если содержание элемента находится в пределах одного процента, то цифру, как правило, не ставят.

Для примера: проволока вязальная из нержавейки для сварки полуавтоматом СВ09Н5Х21Т содержит 0,9% углеродов, 5% никеля, 21% хрома, и 1 процент титана.

Ячейка №8 – маркировка в данной ячейке ставится, если сварочная нить отвечает повышенным требованиям вредных серных и фосфорных примесей.

В зависимости от стандарта проволоки в данной ячейке могут ставиться два указателя: А – обозначающий, что изделие изготовлено согласно высоким стандартам очистки, АА – в процессе производства использовался принцип максимальной очистки, так обычно маркируется сварочная проволока вязальная из нержавейки самого высокого качества;

- Технология производства (метод выплавки): Ш – электрошлаковая выплавка, ВИ – выплавка в вакуумно- индукционных печах (наиболее предпочтительный вариант по итоговому качеству изделия), ВД – выплавка в вакуумно-дуговых печах;

- В случае, из данной нити могут изготавливаться электроды, маркировка содержит указатель Э;

- О – элемент маркировки, выделяющий проволоку с омедненным покрытием;

- Соответствие изделия Государственному Стандарту Качества.

к меню

Об изготовлении проволоки

Актуальным стандартом, согласно требований которого производится сварочная вязальная проволока из нержавейки, является ГОСТ Российской Федерации 2246-70 «Проволока сварочная из высоколегированной, жаростойкой и коррозионностойкой стали».

Бухты нержавеющей проволоки для полуавтоматов

Поскольку эффективность сварки полуавтоматом непосредственно зависит от качества используемой сварочной проволоки, данный ГОСТ выдвигает строгие требования к сырью, использующемуся для её создания.

Согласно требований ГОСТ 2246 строго нормируется наличие следующих материалов в составе изделия:

Количество содержащегося в сырье углеродов непосредственно влияет на качество итогового изделия. Если концентрация углерода достаточная, что для сварочной нити крайне важно, то нержавеющие нити будут обладать хорошими показателями пластичности, что позитивным образом сказывается на удобстве их использования в процессе сварки, и, при этом, высокой прочностью и износоустойчивостью, вследствие чего будет уменьшен расход проволоки.

- Марганцевые и кремниевые примеси.

Данные элементы используются для раскисления сырья ещё на процессе плавки. Оптимальная концентрация марганца и кремния придает нержавеющей нити высокое сопротивление стиранию, вследствие чего повышается её износоустойчивость, и эластичность.

Однако, крайне важно, чтобы примеси фосфора и кремния были равномерно растворены в нержавеющей стали, так как скопления окислов, в которые могут собираться молекулы кремния, негативно сказываются на упругости сварной проволоки.

Эти элементы относятся к категории вредных примесей, поэтому их количество в сырье для изготовления изделия из нержавейки для сварки полуавтоматом строго нормируется.

Процесс производства сварочной нержавеющей проволоки

Согласно действующему ГОСТ 2246, общая концентрация серы и фосфора в нержавеющей стали не должна превышать 0,05%, при повышении данной нормы нержавейка приобретает свойство к «красноломкости» — повышению хрупкости под воздействием высокой температуры, что затрудняет её использование во время сварки.

data-ad-client=»ca-pub-8514915293567855″

data-ad-slot=»1955705077″>

Хром является сторонним элементом, который попадает в заготовки нержавеющей стали во время их выплавки в доменных печах. Наличие хрома негативно сказывается на прочностных показателях итогового изделия, поэтому производителями принимаются разнообразные меры для уменьшения его концентрации, которая, согласно ГОСТ, не должна превышать 0,1%.

Наличие в составе нержавеющей стали азотных примесей практически никак не сказывается на прочности и эластичности свежей нити. Однако со временем, азот провоцирует увеличения свойств деформационного старения – потери эксплуатационных характеристик изделия, таких как эластичность, прочность и хрупкость.

- Остальные (неметаллические примеси).

Любые неметаллические примеси в составе нержавеющей нити для сварки полуавтоматом являются дефектами, и свидетельствуют о низком качестве изделия.

к меню

Особенности использования

Существует две основные технологии сварки на полуавтомате с использованием нержавеющей проволоки: сварка, с применением короткой дуги, и импульсный метод. Также существует сварка со струйным переносом, этот метод не требует обязательного применения газа, однако для его реализации лучше подходит порошковая вязальная проволока.

Сварка посредством короткой дуги (струйный перенос) — используется в большинстве сварочных полуавтоматов. Данная технология требует от аппарата поддержания постоянного напряжения на выходе с большой плотностью тока.

Источник: https://varimtutru.com/kakoy-provolokoy-varit-nerzhaveyku-poluavtomatom/

Особенности полуавтоматической сварки черных металлов, нержавейки и алюминия. Выбор проволоки

Полуавтоматическая сварка с каждым годом завоевывает все большую популярность у сварщиков. И это не удивительно, полуавтомат дает преимущества по сравнению с традиционными способами сварки (ММА и TIG):

- Высокая скорость, удобство и простота работы;

- Электродная проволока выполняет роль одновременно электрода и присадочного материала;

- Полуавтоматическую сварку быстро осваивают новички, показывая высокие результаты даже после нескольких валиков;

- Сварка тонкого металла толщиной менее 1 мм (мегапопулярно при сварке кузовного автомобильного железа). Читайте статью «Кузовной ремонт автомобиля своими руками» .

- Высокое качество швов;

- Возможность сварки в различных режимах;

- При использовании порошковой самофлюсующейся проволоки не требуется принудительная подача газа и отпадает необходимость в перевозке габаритных и тяжелых баллонов. Вы берете с собой только сварочный аппарат и проволоку, намотанную на еврокатушке, что особенно удобно при работе сварочной бригады на выезде.

Однако, несмотря на все перечисленные преимущества вы никогда не получите швы с высокими механическими и физическими свойствами, если допустите ошибку при выборе электродной проволоки. Каковы же критерии выбора проволоки для полуавтомата?

Перечислим по порядку:

- Проволока должна максимально соответствовать химическому составу основного металла или детали.

- Проволока должна быть произведена с учетом требований отечественных ГОСТов и зарубежных стандартов.

- Условия хранения проволоки должны быть соблюдены.

Сварка черного металла

Надо сказать, что черный металл занимает 90% всего выпускаемого в России проката. Поэтому проволока для сварки черного металла (исключая чугун) является одной из самых востребованных у сварщиков. Варят ей и в быту, и практически во всех сферах народного хозяйства страны: она незаменима в машиностроении, авиастроении, автомобилестроении и сервисном обслуживании и т.д.

Сварку низко- среднеуглеродистых сталей с содержанием углерода до 0,45% (ст.3, ст5, ст.10 ст.45) и низколегированных сталей с общим содержанием легирующих элементов до 2,5% (06Г2СЮ, 20ХГС, 12ГН2МФАЮ и т.д.

) осуществляют проволокой Св-08ГС, либо Св-08Г2С контроль качества которой в нашей стране регулирует ГОСТ 2246-70. Следует отметить, что в ряду углеродистых сталей попадаются и трудносвариваемые марки, например, ст.6; МСт.6; КСт.6; БСт.6, а также ст.45, т.к. в их состав входит от 0,38 до 0,49% углерода, что, безусловно, очень много.

При сварке их нельзя перегревать, нужно к ним применять предварительный подогрев и немедленную термообработку после сварки.

Принцип газовой защиты

Защитная среда – 100% С02.

Процесс сварки в углекислоте был изобретен советскими инженерами Любавским и Новожиловым. Метод стал мгновенно популярен во всем мире из-за дешевизны углекислого газа, в отличие от дорогостоящего аргона, который до нововведения чаще всего использовался, так как сварка в среде гелия стоила еще дороже.

Если в аргонодуговой сварке стоит задача максимально оградить сварочную ванну от вредного влияния кислорода, потому как он является очень вредным элементом, то при полуавтоматической сварке в СО2 задача меняется на диаметрально противоположную: как можно больше окислить ванну, а потом вывести кислород с помощью содержащихся в проволоке Св-08Г2С раскислителей кремния и марганца. Именно они, благодаря своей активности, образуют соединения с кислородом и выводят его на поверхность жидкого металла в виде шлака. Как говорят в народе «клин клином вышибают». Иногда, для стабилизации сварочного процесса применяют не чистый СО2, а смесь на основе аргона 85%Аr+15%CO2.

Омедненная поверхность

Большинство проволоки для сварки черного металла покрывают тонким микронным слоем гальванической меди.

Бытует мнение, что медь предназначена для хорошего электрического контакта в паре « наконечник-проволока» и защиты от петтинговой коррозии, которая очень быстро поражает незащищенную проволоку при хранении ее в складских условиях, где и температура низкая и влажность высокая.

Сырость – хорошая среда, способствующая интенсивному протеканию электрохимических процессов разрушения металла. А варить проволокой, которая то тут, то там изъедена ржавчиной – еще то «удовольствие», шов получится неудовлетворительным с включениями и тому подобным.

Однако, несмотря на мнение, что медь защищает, и об этом пишут многие интернет магазины, на самом деле, покрытие даже ускоряет механизм разрушения, так как возникает ЭДС-индукции на границе сталь-медь и кислород попадает через многочисленные поры в омедненном слое. Поэтому, если не хотите, чтобы ваша проволока испортилась, придерживайтесь рекомендаций производителя, храните еврокатушку в герметично закрытом полиэтиленовом пакете с добавлением силикагеля.

От качества меди зависит сохранность подающего механизма полуавтомата, равномерность подачи проволоки в зону сварки и, в итоге, качество швов. Дешевая проволока от некачественных китайских производителей, как правило, имеет толстое меднение из-за удешевления технологического процесса производства, из-за этого покрытие сильно пылит, образует хлопья или чешуйки. Чтобы уйти от проблемы компания ЭСАБ разработала проволоку, которая выпускается без каких-либо покрытий.

У кого стоит брать?

Качественная проволока выпускается американской компанией Lincoln Electric и европейскими компаниями ESAB, Cloos, ISAF и т.д.; крупными китайскими промышленными гигантами Jasic, FARINA WELDTEC, Riland и т.д.

Что выбрать? Зарубежные аналоги св-08Г2С

Омедненная проволока OK Autrod 12.51 от шведской компании ESAB. Высокое качество – высокая цена.

Чтобы охарактеризовать данный продукт, достаточно отметить, что компания ESAB стояла у истоков электродного производства. Оскар Челльберг, основатель компании, стал фактически первым, кто представил на суд широкой общественности законченный вариант электрода с покрытием для ручной сварки. С тех пор и по сегодняшний день компания остается новатором, локомотивом прогресса, а бренд ESAB стал синонимом качества.

Документы, подтверждающие качество OK Autrod 12.51:

- ГОСТ 2246-70;

- EN ISO 14341-A: G 38 2 C1 3Si1

- AWS A5.18: ER70S-6

- Сертификаты ВНИИЖТ и НАКС.

Химический состав OK Autrod 12.51:

C — 0,06-0.14Si — 0.8-1.0Mn — 1.4-1.6

Количество серы и фосфора понижено не более 0.25% для каждого элемента соответственно.

Мех.свойства:Предел текучести: 470 МПаПредел прочности: 560 МПаОтносительное удлинение: 26%Ударная вязкость:+20°C 130 Дж/см2-20°C 90 Дж/см2

-30°C 70 Дж/см2

Среди китайских представителей приемлемым соотношением цены-качества обладают проволоки Farina ER70S-6 и Deka ER70S-6.

Рекомендации по подготовке и сварке деталей из черного металла:

Подготовку кромок сварного соединения выполняют по ГОСТ 5264-80 (pdf). Там же вы найдете рекомендации по величине угла и глубины снятия фаски, по зазорам и целесообразности применения того или иного соединения. Металл должен быть зачищен на расстоянии до 30 мм от границ разделки. Зачистку выполняют зачистным кругом на болгарке, либо же щеткой с металлической щетиной до чистого блестящего металла.

Грязь, масло, коррозия, лакокрасочные покрытия и загрязнения другого характера не допускаются и подлежат удалению. Если сварка особо ответственная, поверхности можно обезжирить в любом доступном растворителе: уайт-спирите, бензине, нефрасе, ацетоне и т.д.Сварку ведут короткой дугой, т.е. расстояние от сопла горелки до поверхности свариваемого соединения должно быть минимальным.

Чтобы уменьшить не полезный расход присадочного материала на разбрызгивание металла сварочной ванны необходимо обеспечить беспрерывный струйный перенос и держать расход защитного газа в диапазоне 10-15л/мин для электродной проволоки диаметром 0,8-1,2 мм.

Дальнейшее увеличение давления газа и, соответственно, скорости его истечения провоцирует турбулентный поток, что отрицательно влияет на стабильность сварочного процесса и качество шва (вследствие окисления металла появляются многочисленные поры и раковины). Увеличение давления оправдано только в тех случаях, когда приходится работать на сквозняке.

Если работаете на отрытом воздухе в ветреную погоду, используйте защитные экраны.

Уменьшение давления так же провоцирует возникновение дефектов из-за недостаточной защиты. Установите газовую линзу на горелку для более эффективной газовой защиты.

Сварка тонколистовой стали осложняется ее склонностью к большим короблениям. Деформации возникают вследствие сильного локального разогрева дуговым разрядом при том, что остальная часть листа остается относительно холодной.

Использование импульсного режима, а также настройка величины индуктивности на некоторых аппаратах позволяет снизить тепловложение в металл и обеспечить качественное сварное соединение тонкого металла от 0,5 мм без дефектов, сквозных прожогов, с минимальными термическими поводками листа.

Также снижает коробления металла предварительный и сопутствующий подогрев газовой горелкой, а послесварочный прогрев или проковка препятствует развитию горячих трещин.

Сварка чермета порошковой проволокой

Как уже было сказано, сварка флюсующей проволокой не требует дополнительной подачи газа в зону сварки, соответственно, не нужно морочить голову с объемными и тяжелыми газовыми баллонами, использовать транспортные средства и спецтару для их перевозки. Очевидно, что снимается множество проблем при работе бригады сварщиков на выезде.

Однако, использование флюсующей проволоки – это всегда вынужденная мера. Каждый специалист вам скажет, что качество швов с такой проволокой никогда не станет таким же, как при сварке с углекислотной защитой или при аргонодуговой сварке.

Поэтому нередки случаи, когда дополнительно защищаются подачей СО2

Что представляет собой самофлюсующаяся проволока – это трубка из низкоуглеродистого металла, сердечник которой заполнен порошком. Сначала плавится металл, вследствие своей высокой электропроводности, затем порошок, выделяя при этом необходимый для защиты газ для правильного формирования металла ванны.

Получается почти то же самое, что и при РДС (ММА) электродом с обмазкой, только там флюсующее вещество находится снаружи металлического прутка, а здесь — внутри и вольт-амперная характеристика источников питания разная. Состав порошка: рутил, металлическая пыль или др. состав.

Хочу приобрести такую проволоку, что спрашивать в магазине?

Спрашивайте E71T-GS. Данная маркировка используется согласно американскому стандарту AWS A5.20.

Какую полярность выбрать для сварки порошковой проволокой?

Для E71T-GS применяют ток DC и обратную полярность, однако, полярность зависит от состава флюсового сердечника.

Характеристики E71T-GS

Источник: http://svarka-master.ru/osobennosti-poluavtomaticheskoj-svarki-vy-bor-provoloki/

Как варить полуавтоматом и проволокой без газа

Как варить полуавтоматом и проволокой без газа

Сварка полуавтоматом имеет ряд существенных преимуществ. Во-первых, она даёт возможность варить длинные швы, а во-вторых, обладает лучшим сварочным швом, чем сварка электродами. Также, полуавтоматом удобней всего варить тонкий металл, толщина которого менее двух 1,5 мм.

При всем этом, полуавтоматическая сварка имеет лишь один существенный недостаток, который заключается в необходимости использовать защитный газ. Для этого с небольшим по габаритам сварочным аппаратом нужно таскать объёмный газовый баллон, что в свою очередь, очень и очень неудобно.

Можно исключить из обихода защитный газ, и использовать одну лишь сварку для проволоки. Однако для этого подходит не обычная проволока в качестве присадочного материала, а порошковая. Про том, как варить проволокой без газа и что для этого потребуется, вы сможете узнать ниже, из этой публикации сайта mmasvarka.ru.

Полуавтоматическая сварка: что и как происходит

Если со сваркой электродами все более менее понятно: вставил электрод в держатель, подкинул массу на заготовку и начал варить, то вот с полуавтоматической сваркой, дела обстоят иначе. В качестве присадочного материала при сварке полуавтоматом используется проволока, которую обволакивает во время сварки защитный газ.

В свою очередь, газ нужен для защиты сварочной ванны от её взаимодействия с окружающей средой. В этом то и заключается основной недостаток полуавтоматической сварки, поскольку нужен защитный газ, который не всегда есть под рукой.

Что делать в таком случае? Можно ли варить проволокой и полуавтоматом без газа?

Как варить полуавтоматом без газа

Для сварки полуавтоматом без газа можно использовать специальную порошковую проволоку. Структура порошковой проволоки устроена, таким образом, что внутри неё располагается порошок, который при сгорании проволоки попадает в сварочную ванну, защищая её тем самым от вредного воздействия извне.

По своей сути, этот порошок и является тем самым защитным газом, или если хотите электродной обмазкой, которая также выполняет защитную роль для сварочной ванны. Состоит такая обмазка из рутила и флюорита, а её более точный состав, всегда можно узнать на упаковке с электродами.

Таким образом, используя полуавтомат, можно варить порошковой проволокой и без газа. Это даёт прекрасную возможность использовать полуавтоматическую сварку в самых труднодоступных местах, например, на высоте, там, куда доставить газовый баллон не представляется возможным.

Особенности порошковой проволоки

Порошковая проволока имеет различные диаметры, самый маленький диаметр начинается от 0,8 мм. Самая толстая проволока для сварки полуавтоматом без газа, имеет диаметр 2,4 мм. В свою очередь, столь большой выбор диаметров, даёт широчайшие возможности сварки полуавтоматом: начиная от сварки тонких металлов, толщиной всего лишь в 1,2 мм, и заканчивая металлами, толщиной в один сантиметр.

Порошковой проволокой и полуавтоматом без газа, можно варить как углеродистую сталь, так и оцинкованное железо с нержавейкой. При этом наполнитель внутри проволоки может отличаться своим составом, и это очень важно учитывать при выборе порошковой проволоки для сварки.

Источник: https://mmasvarka.ru/kak-varit-poluavtomatom-bez-gaza.html