Электроды для ручной дуговой сварки: виды, как подобрать, какие характеристики выбрать

Человек, рождённый в 20 веке, при большом желании научится любым видам работ. Сварочное дело – одна из них. Металлообработка путем варки помогает создавать сложные конструкции: металлические врата, корабли, автомобили.

Есть десятки видов сварочного процесса, именно ручная арочная работа сегодня используется в 9 случаях из 10. Причина этому – простота технологии и ее быстрое освоение любым мастером. Такому делу можно обучиться, самостоятельно изучая теорию вопроса.

Начинающий сварщик стоит перед непростым выбором, когда приходит в магазин материалов. Он не знает, какие из них выбирать для работы с ручной дуговой сваркой.

В нашей статье изложено, какие виды электродов существуют в 2019 году. Вы узнаете, какой материал выбирать при тех или иных задачах.

Характеристики сварки ручным дуговым методом

Перед тем, как говорить об электродах, нужно разобраться в сварочных работах. Ручная дуговая сварка считается сложным процессом несмотря на свою простоту. Дуга – это поток частиц, которые появляются по причине ионизации катода и анода.

Это происходят потому, что ток и короткое замыкание взаимодействуют между собой. Сварочный процесс зависит от того, какой состав у обмазки компонентов. Он исходит из атмосферы, что исключает его контроль.

В итоге все процессы нагревают арку. Большой объём тепла выделяется в воздух, что позволяет кромкам деталей варится за минуту. После остывания последних шов получается ровным и надежным.

Электрод играет центральную роль в этом вопросе. Если его не будет, то арка не зажжется и ее горение не поддержится. Сварка возможна, когда применяется 1 или два электрода, предназначенных для арочных работ.

Одного разделения стержней не существует, потому что электроды для ручных работ разделены на подкатегории. Они отличаются согласно целям сварки и материалу, который использован в работе.

Кроме этого, электроды могут изготавливаться из других сплавов, кроме металлических.

Виды электродов

Несмотря на то, что электроды тяжело поддаются классификации, есть решение этого вопроса.

Все стержни отличаются по виду материала, который лежит в их основе. Стержни могут быть разными по своему покрытию.

Основные виды электродов:

- Тающий механизм. Материал, из которых производят такие электроды – это металлы. Часто берут чугун, сталь или алюминий. Выбор связан с тем, какой материал нужно обрабатывать. Такие электроды являются и анодом, и катодом одновременно. Стержни применяют в 9 случаях из 10.

- Электроды, которые не плавятся. Для работы используют провода. Механизм изготовлен из угля, вольфрама или графитовых соединений. Ровный шов создают с проволокой. Рекомендовано работать с прямой полярностью. РД сварка подразумевает использование стержней из вольфрама. Причина этому – высокая температура плавления.

- Непокрытая конструкция. Их применяют тогда, когда нужно их связать флюсом. Он будет быстро плавиться во время работ. Не подходит для РД сварки.

- Электроды с облицовкой. Их берут в 8 случаях из 10. Такой материал при РДС помогает защитить конструкцию от негативного воздействия воздуха, сделать горение арки более стабильным и улучшить качество всех швов. Активно используют при работе полуавтомата и автоматики.

Разделение электродов по применению

В зависимости от того, для чего изготавливается сплав, выбирается режим функционирования и электроды. Разные металлы требуют определенных компонентов. Это их назначение.

Информация находится на упаковке компонента и на стержне. Это одна из букв:

- «У» – для углеродистых материалов и низколегированной стали;

- «Л» – для работы с легированными конструкциями;

- «В» – нужны для высоколегированных материалов;

- «Т» – при обработке теплостойких конструкций;

- «Н» – их используют, когда идет речь об основах для наплавки.

Чем покрыты электроды

Одновременно с материалом, который нужен при работах, выбирают и вид покрытия деталей. Это напрямую зависит от металла, с которым предстоит работа. Обмазка защищает металл от негативного воздействия.

Качество улучшается под воздействием шлака. Сварочное соединение становится более прочным. Последние 10 лет применяют такие электродные покрытия:

- Кислое. Маркируется в виде буквы «А», которая расположена на коробке и механизме. Может использоваться для нижних соединений. Возможна работа со статичным и активным током.

- Рутиловое. Маркировка – буква «Р». Его выбирают как новички, так и мастера с 15-летним опытом. С его помощью можно получить прочное соединение и покрытие, которые не будут токсичными. По мере того, как материал горит, получается шлак. Он защищает конструкцию от погодных условий и температуры.

- Целлюлоза. Обозначается буквой «Ц». Металл при работе с такими электродами сильно разбрызгивается, но при этом соединение получается прочное. Можно работать с любыми швами. Если вы хотите варить трубопровод, то такое покрытие будет служить долго.

- Базовое. Определяется буквой «Б». Выделяет углекислый газ во время горения арки. Применяется так же часто, как и рутиловое покрытие. Используйте этот материал только тогда, когда варите при статическом напряжении и обратной полярности, иначе соединения будет неровным. Вы будете вынуждены переделывать работу.

- Другие направления. Обозначаются буквой «П». Используются легирующие компоненты. Шов получается ровным и прочным. Такое покрытие используют в одном случае из 10.

- Специальное напыление. Если вы видите букву «С» – тогда речь идет о таком покрытии. Используется тогда, когда металлообработка происходит под водой.

К выбору электродов нужно подходить ответственно. Все зависит от того, какие задачи стоят перед мастером. Рутиловые стержни считаются универсальными, когда используют ручную арочную сварку.

Источник: https://prosvarku.info/elektrody/ehlektrody-dlya-ruchnoj-dugovoj-svarki

Как правильно произвести настройку сварочного тока?

Сварочный ток – это основной параметр электродуговой сварки. От него зависит качество соединения и срок его эксплуатации. Электрический ток регулируется в широком диапазоне. Его величину устанавливают, исходя из характеристик и свойств базового металла.

Основные понятия

Единицей измерения электрического тока является ампер. По своим свойствам бывает:

- Постоянный. В данном случае энергия не меняет своих параметров. Постоянный сварочный ток используют в полупроводниковых инверторах и сварочных выпрямителях.

- Переменный. Характеризуется постоянным изменением направлением движения электронов. Такой тип используется в электроснабжении многоквартирных и частных домов. Принцип использования переменной энергии реализован в понижающих сварочных трансформаторах, первичная обмотка которых подключается к сети 220 или 380 В.

Принцип работы трансформатора.

Помимо типа сварочного тока, на качество будущего соединения влияют следующие параметры:

- Толщина свариваемых элементов.

- Тип металла или сплава, с которым предстоит работать.

- Параметры и величина сечения электродного элемента.

- Применяемое сварочное оборудование и величина тока.

На последнем пункте следует остановиться подробнее. Зависимость между силой тока и количеством теплоты прямая. Чем выше первый показатель, тем больше тепла выделяется при горении электрической дуги, соответственно, базовая поверхность нагревается быстрее, увеличивая производительность.

Исходя из этого, чем выше толщина заготовки, тем сильнее должен быть ток для полного проплавления металла.

Как подбирает опытный сварщик?

Грамотный подбор рабочих параметров зависит от квалификации специалиста. Для новичков разработаны специальные таблицы сварщика. В них указаны все необходимые параметры работы. Точкой отсчета является диаметр электрода.

Опытный сварщик не задается вопросом, как подобрать ток для сварки инвертором, или другим аппаратом. Рассмотрим, на основании каких показателей, можно подобрать оптимальные показатели сварки.

Во время соединения деталей протекают специфические химические и физические процессы, которые сопровождаются характерными звуковыми и визуальными эффектами. К ним относят:

- Стабильность и интенсивность горения электрической дуги.

- Величина зоны расплава.

- Текучесть металла.

- Скорость кристаллизации.

- Форма шва.

Анализируя совокупность вышеуказанных факторов, специалист может правильно выбрать, а в случае необходимости и откорректировать в процессе работы, сварочные параметры.

Важным показателем является величина сечения присадочного материала, особенности выбора которого будут рассмотрены ниже.

Зависимость от толщины электрода

Техническая документация и учебные пособия содержат таблицы, позволяющие выбрать оптимальный тип и величину сечения электрод, в зависимости от свойств свариваемого материала.

Итак, как выбирают диаметр электрода в зависимости от толщины металла? Прежде чем разобраться с этим вопросом, необходимо изучить изменения, которым подвергаются поверхность и присадочный материал с увеличением энергии. В первую очередь, при повышении силы тока увеличивается тепловое воздействие, что ускоряет процессы плавления электродов и плоскости. Например, оптимальная сила тока для электрода 3 мм составит 65-100 А, в зависимости от типа основного металла.

В качестве примера ознакомьтесь с таблицей подбора диаметра электрода для сварки.

От плотности зависит процесс формирования шва. Используя стержень большого диаметра, плотность будет уменьшаться, при неизменном количестве задействованных ампер. Таким образом, толщину электрода нужно увеличивать в зависимости от изменения толщины металла.

Практическое определение

Квалифицированный специалист легко подберет оптимальный режим соединения, вне зависимости от режима сварки, ММА или MIG. Новичкам чаще приходится обращаться к справочной литературе.

Производители сварочного оборудования и расходных материалов снабжают свои продукты инструкциями по эксплуатации, содержащими рекомендациями по выбору режима. Такую информацию следует считать приоритетной.

При работе на производственных площадках отсутствует возможность изучения технической литературы. Для выбора параметров были разработаны простые формулы, позволяющие подобрать показатели в считанные секунды.

Расположение и характер шва

Влияние скорости движения электрода на тип шва.

Помимо характеристик сварочной дуги, на форму и качество будущего шва влияют следующие параметры:

- Предварительная подготовка поверхности, а именно – подготовка кромок.

- Скорость движения электрода.

- Тип шва. Бывает одно- или двухсторонний.

- Угол сваривания элементов.

Горизонтальный способ сваривания считают самым комфортным. Он позволяет сразу выставить оптимальные параметры аппарата, чего не скажешь о вертикальных или потолочных швах.

Это связано с тем, что расплавленный металл, находясь в горизонтальной плоскости, не будет растекаться. Можно сразу приступать к работе на высоких параметрах, что позволить быстрее прогреть металл, увеличив скорость соединения.

Ввиду сложности расположения, наиболее сложной работой считают сварку потолочных швов. Работу выполняют только на низких параметрах, что не всегда позволяет обеспечить глубокий прогрев заготовки. В противном случае расплавленный металл будет быстро стекать с поверхности, под действием силы тяжести.

К работе с потолочными соединениями допускаются только квалифицированные сварщики, способные контролировать степень нагрева деталей. В некоторых случаях используют альтернативный метод работы с потолочным швом – вместо снижения силы тока увеличивают скорость движения электрода. В результате металл не успевает приобрести сильную текучесть, а скорость выполнения работ увеличивается.

При снятии фаски с поверхности опытные специалисты рекомендуют несколько снизить токовые параметры, поскольку форма подготовленной детали обеспечивает более глубокую проплавку без увеличения мощности электрической дуги. Вместе с тем, скорость движения присадочного материала необходимо увеличить, во избежание прожогов изделий.

Как изменяется величина сварочного тока при увеличении длины дуги?

Электрическая дуга – рабочий инструмент сварщика, не зависимо от параметров работ и источника питания. Горение сопровождается выделением большого количества тепла, которым воздействуют на базовую поверхность и присадочный материал, создавая зону расплава. С помощью дуги выполняют следующие виды работ:

- Ручная дуговая сварка. Разряд воздействует непосредственно на поверхность, расплавляя металл и электрод. При изменении агрегатного состояния флюсовое покрытие выделяет газы, которые защищают зону расплава от контакта с атмосферой.

- Полуавтоматическая. В этом случае используется электрод, изготовленный из тугоплавкого материала. Присадочным материалом является проволока, подающаяся на дугу. Зону расплава защищают инертные газы.

- Автоматическая. Используется на крупных промышленных предприятиях. Исходя из названия, работа на таких установках не требует большого числа обслуживающего персонала. Несмотря на то, что работа может выполняются одновременно на нескольких постах, для управления достаточно одного оператора.

От параметров дуги зависит интенсивность прогрева поверхности и другие качественные показатели. На ее образование влияет диаметр сечения электрода – чем он больше, тем толще будет электрическая дуга. На свойства шва оказывает влияние не только толщина, но и длина дуги. Рассмотрим, как изменится величина сварочного тока при увеличении длины дуги.

Увеличение дуги вызвано изменением расстояния между наконечником стержня и свариваемой поверхностью. Электрический разряд начинает удлиняться, теряя свою плотность. При этом температурное воздействие на заготовку снижается.

По достижению критической точки, разряд потеряет свою стабильность и погаснет. Максимально возможная удаленность между точками зависит от параметров сваривания.

Как правильно подобрать на инверторе?

Инвертор – продукт полупроводниковых технологий. Главные преимущества данного аппарата – малые габариты, по сравнению со сварочными трансформаторами и высокий КПД, достигающий 95 %. Современные инверторные агрегаты способны работать в диапазоне от 20 до 500 А. Имеется ряд полезных функций, призванных облегчить мастеру жизнь:

- Быстрый старт;

- Форсаж дуги;

- Антизалипание электрода.

Многие аппараты оснащены приборами термозащиты. Профессиональные модели имеют пыле- и влагозащищенную конструкцию, способную функционировать в сложных условиях.

Все это делает аппараты идеальным выбором для домашнего пользования. После приобретения, начинающий специалист не знает, какой выбрать ток для сварки инвертором. Для решения этой проблемы следует руководствоваться рекомендациями завода-изготовителя. В случае их отсутствия, воспользуйтесь справочной литературой.

С основными сложностями сварщик сталкивается при работе с тонколистовым металлом, который очень легко прожечь. Подходить к этому процессу следует с особой осторожностью. Например, для сварки стального листа толщиной 0,8 миллиметров, необходимая сила тока составит 35 А. Рекомендуемая толщина электрода – не более 1,8 мм.

При работе с электродами диаметром 3-4 мм, которые считают самыми ходовыми для домашних работ, для расчета необходимых амперных характеристик, существует следующая формула:

I = d*40 – 10 %

Где I – сила тока, а d – величина сечения электрода.

Какое влияние имеет полярность?

Не зависимо от типа сварочного оборудования, режим выполнения работ тесно связан с полярностью. Она бывает двух типов:

При прямой полярности анод подключают на свариваемую деталь, а катод – на электрод аппарата. Процесс характеризуется ускоренным плавлением присадочного материала, скорость которого превышает интенсивность расплава заготовки.

Использование прямой полярности приводит к увеличению расхода электродного материала. Это оправдано при работе с тонколистовым металлом, либо при сварке тонкого элемента с массивной деталью.

Обратная полярность характеризуется подключением анода на электрод, а катода – на основной металл. При этом процесс приобретает противоположные качества – интенсивное плавление заготовки при экономном расходе электродов. Обратная полярность помогает работать с изделиями большой толщины.

Заключение

Основными параметрами, которые влияют на качество соединения, являются: сварочный ток, тип электродов и параметры дуги. Кроме того, следует помнить, что свойства различных металлов требуют индивидуального подхода. Опытный специалист без труда выберет оптимальный режим без дополнительной помощи. Новичку рекомендуем использовать справочники, во избежание получения некачественных швов.

Источник: https://svarka.guru/vidy/thermo/dugovaya/tok.html

Как подобрать сварочную проволоку – обзор видов и подбор лучших сварочных проволок для полуавтомата

Популярность механизированного оборудования для сварки увеличивается с каждым годом. Оно позволяет получить качественное неразъемное соединение при относительно небольших финансовых затратах. Чтобы с успехом работать на такой технике, необходимо знать несколько нюансов, важнейший из которых – подбор сварочной проволоки для полуавтоматов.

Классификация проволоки

При сварке в полуавтоматическом режиме проволока выступает в качестве плавящегося электрода. Тепло, выделяемое от электрической дуги, расплавляет кромки металлов и электрод. Образуется сварочная ванна, которая после окончательной кристаллизации формирует валик шва.

ГОСТ 2246 устанавливает более 70 наименований (марок) проволоки, которые подразделяют по применяемости, типу сплавляемых материалов, размеру.

Область применения

Рассматривая виды проволоки, необходимо отметить, что она используется не только для сборки двух и более деталей, но и в таких случаях:

- наплавка. Наплавочная проволока наносится на поверхность изделия для его ремонта или придания специальных свойств (твердости, износостойкости);

- производство электродов. Такой материал имеет в своем обозначении букву «Э». Заготовки нарезают на определенную длину, после чего на стержни наносят специальное покрытие.

Для углеродистой стали

Для соединения низкоуглеродистых и низколегированных сталей (ст.3, 09Г2С) используют омедненную сварочную проволоку. Процесс ведут в среде защитных газов (углекислота). Благодаря медному покрытию шов получается прочным, с хорошими механическими свойствами, стойкостью к разрушению.

Еще одно преимущество – минимальное разбрызгивание, что позволяет снизить трудоемкость зачистки после сварки. К недостаткам можно отнести вредные пары меди, выделяющиеся во время сварки.

Для нержавеющей стали

Для сварки сталей аустенитного, аустенитно-ферритного классов с добавлением хрома, никеля (12Х18Н10Т, 08Х18Н10Т) омедненный электрод не подойдет – место сварки быстро покроется ржавчиной.

В этом случае оптимальным вариантом является нержавеющая проволока. Материал отличается коррозионной стойкостью, высокой скоростью плавления, жаропрочностью. Это же присуще и сварному шву.

Защитную газовую смесь образуют инертный аргон, гелий с добавлением небольшого количества диоксида углерода. Среди минусов – высокая цена.

Для алюминия

Сплавы типа АМг2, АМг5 и т.п. свариваются алюминиевой проволокой. Неопытные сварщики могут столкнуться с рядом трудностей. Для получения качественного провара необходимо:

Удалить с поверхностей деталей тугоплавкую оксидную пленку механической обработкой (кругами, щетками с нержавеющим ворсом) или химическим способом (травлением).

Подобрать оптимальные режимы сварки. Алюминиевая проволока очень мягкая и плавится гораздо быстрее, чем стальная. Даже незначительное сопротивление в рукаве приводит к тому, что материал начинает завиваться.

Порошковая

Многие опытные сварщики на вопрос, какая сварочная проволока лучше, отвечают – порошковая. Если все предыдущие сварочные материалы имели сплошное сечение, то этот представляет собой трубку с порошком-наполнителем.

Испаряясь, порошок работает подобно флюсу – защищает сварочную ванну от контакта с атмосферой. Поэтому расходник иногда называют самозащитным – отсутствует потребность в баллонах с газом.

В зависимости от состава шихты различают флюоритные, рутиловые, карбонатно-флюоритные и другие разновидности. Факторы, которые ограничивают массовое применение флюсовой проволоки – высокая цена, невозможность использования при малейшей деформации, тщательная зачистка сплавляемых кромок.

Маркировка

Если посмотреть на фото сварочной проволоки, то можно заметить, что она поставляется в мотках. На каждой бухте должна быть бирка, содержащая информацию о марке, партии, заводе-изготовителе, приемке ОТК.

Проволока отечественного производства обозначается согласно ГОСТ 2246. Маркировка состоит из буквенно-цифрового шифра, где буквы – это названия химических элементов, а цифры – их процентное содержание. Если количество не превышает 1%, то число не указывают. Сокращение «Св» говорит о том, что проволока сварочная.

Так, Св-08Г2С означает, что перед нами сварочная проволока с 0,08% углерода, 2% марганца и не более 1% кремния.

Импортные материалы отмаркированы в соответствии со стандартами AWS.

Как подобрать диаметр

Диаметр сварочной проволоки должен выбираться, исходя из свариваемых толщин. Стандартный ряд включает в себя такие типоразмеры: 0,6 мм; 0,8 мм; 1,0 мм; 1,2 мм; 1,6 мм. Для порошковых электродов этот диапазон увеличен до 6 мм.

Для сварки деталей толщиной 3-5 мм подойдет проволока диаметром до 1,2-2 мм. Для тонкостенных изделий лучше использовать электроды 0,8-1 мм. Это убережет вас от сквозных прожогов. Помните, что диаметр отверстия сварочного наконечника должен соответствовать размеру проволоки.

Второй критерий выбора – величина тока, устанавливаемая при сварке. Чтобы сопоставить диаметры и ток, необходимо ознакомиться с соответствующими таблицами.

Требования к сварочной проволоке

Правильная проволока – залог надежного сварного соединения. Приобретая материалы, обращайте внимание на такие параметры:

характеристика сварочной проволоки – это ее химический состав. Он должен быть максимально близким к тому, что присутствует в свариваемом металле. Чем меньше в проволоке серы и фосфора, тем лучше выйдет соединение.

Проволока должна быть чистой, на ее поверхности не допускаются следы грязи, масла. В противном случае материал лучше обезжирить в растворителях.

Температура плавления электрода должна быть ниже, чем у основного металла. При этом плавление должно быть равномерным. Это поможет избежать дефектов шва, уменьшит наплывы, неровности.

Фото сварочной проволоки

Также рекомендуем просмотреть:

Источник: https://materialexpert.ru/kak-podobrat-svarochnuyu-provoloku/

Диаметр электрода в зависимости от толщины металла

Сварочный ток – это основной параметр электродуговой сварки. От него зависит качество соединения и срок его эксплуатации. Электрический ток регулируется в широком диапазоне. Его величину устанавливают, исходя из характеристик и свойств базового металла.

Диаметр сварочных электродов

25.03.2013

Диаметр сварочных электродов для работы с различными по химическому составу сталями прописан в различных нормативных документах. К примеру, согласно ГОСТ- 9466-75, определен номинальный диаметр электрода, который соответствует диаметру стержня. Следует отметить, что номинальный диаметр электрода для сварки не включает в себя толщину обмазки.

Толщина покрытия электродов для сварки

Согласно п. 1.5. ГОСТ-9466-75, для каждого диаметра и марки электрода существует своя индивидуальная толщина обмазки.

Определяется зависимости от отношения D/d, где D — диаметр с покрытием, а d — диаметр стержня, при этом соотношение у электродов с тонким покрытием (буквенное обозначение М) должно быть менее или равно 1,2; для электродов со средним покрытием (буквенное обозначение С) должно быть менее или равно 1,45; для электродов с толстым покрытием (буквенное обозначение Д) должно быть менее или равно 1,80; а для электродов с особо толстым покрытием (буквенное обозначение Г) должно быть больше 1,80.

К примеру, сварочные электроды УОНИ-13/45, марка Э-42А УОНИИ-13/45-d4-УД Е 412(4)-Б 20. В соответствии с маркой номинальный диаметр электрода равен d4, показатель – Д означает, что покрытие толстое. Полный диаметр D электрода с покрытием равен 6 мм, отношение D/d или 6/4 равно 1,5, что соответствует параметру электродов с толстым покрытием так как попадает в диапазон от 1,45 до 1,8.

Примечательно, что иностранные производители придерживаются таких же правил, только диаметры импортных электродов не соответствуют российским стандартам. Так к примеру японские сварочные электроды LB-52U имеют номинальные диаметры d. 2,6, d. 3,2, d.

4, а диаметры вместе с покрытием D 3,9, D 4,8, D 6, отношение диаметров равны 1,5, что соответствует толстому покрытию. Также сварочные электроды ОК 53.70 фирмы The ESAB Group произведенные в Швеции соответствуют международным стандартам d. 2,6, d. 3,2, d.

4 мм, а принадлежащий ESAB российский Завод ЭСАБ-СВЭЛ выпускает продукцию с торговой маркой ОК с диаметрами российских стандартов.

Выбор диаметра электрода

Выбор диаметра электрода для сварки осуществляется в зависимости от толщины свариваемого металла, его марки и химического состава, формы кромок, положения сварки, разновидности соединения. К основным особенностям различных диаметров электродов относятся:

1. Сварочные электроды 1 мм – предназначены для работы с металлом, толщина которого 1-1,5 мм, при силе тока 20-25А;

2. Электроды сварочные 1,6 мм– в соответствии с ГОСТ9466-75 для низкоуглеродистой и легированной стали выпускаются двух размеров 200 или 250 мм, используемые для работы с металлами толщина которых от 1 до 2 мм с силой тока 25-50А;

3. Электроды сварочные 2 мм– согласно ГОСТ9466-75 для низкоуглеродистой и легированной стали изготавливаются длинной 250 мм, допускается также длинна 300 мм, толщина свариваемых металлов от 1 до 2 мм, сила тока 50-70А;

4. Электроды сварочные 2,5 мм – по ГОСТ9466-75 для низкоуглеродистой и легированной стали выпускаются длинной 250-300мм, допускается также длинна 350 мм, толщина свариваемых металлов от 1 до 3 мм, сила тока 70-100А;

5. Электроды сварочные 3 мм– наиболее широко применяемый диаметр электрода, в соответствии с ГОСТ9466-75 для низкоуглеродистой и легированной стали выпускаются трех размеров 300, 350 и 450 мм, предназначены для работы с металлами, толщина которых от 2 до 5 мм с силой тока 70-140А;

6. Электроды сварочные 4 мм– широко используемый диаметр пригодный для работы как на профессиональном так и на бытовом оборудовании. Выпускается согласно ГОСТ9466-75 двух размеров 350 и 450 мм для любых видов стали, для металлов, толщина которых от 2 до 10 мм с силой тока 100-220А;

7. Электроды сварочные 5 мм– электроды этого диаметра требуют достаточно мощного сварочного оборудования. В соответствии с ГОСТ9466-75, изготавливаются длинной – 450 мм для низкоуглеродистой и легированной, а для высоколегированной стали допускается также длинна – 350 мм. Предназначены для работы с металлами, толщина которых от 4 до 15 мм с силой тока 150-280А;

8. Электроды сварочные 6 мм– предназначены для работы на профессиональном оборудование. Согласно ГОСТ9466-75, выпускается длинной – 450 мм для низкоуглеродистой и легированной, а для высоколегированной стали допускается также длинна – 350 мм. Предназначены для работы с металлами, толщина которых от 4 до 15 мм с силой тока 230-370А;

9. Электроды сварочные 8-12 мм– для работы на высокопроизводительном промышленном оборудовании. В соответствии с ГОСТ9466-75, выпускается длинной – 450 мм для низкоуглеродистой и легированной, а для высоколегированной стали допускается также длинна – 350 мм. Предназначены для работы с металлами, толщина которых свыше 8 мм с силой тока от 450А;

При этом необходимо отметить, что при определенном диаметре электрода диапазон силы тока для каждой марки электродов свои. К примеру, при диаметре электрода 3 мм для УОНИ 13/55 сила тока 70-100А, а для МР-3 сила тока 80-140А.

← Выбор сварочного кабеля Правила пользования сварочными аппаратами →

Источник: https://svarka-udm.ru/blog/vybor-diametra-elektroda-dlya-rds-mma

Как варить тонкий металл электродом

11.05.2019

Ремонт тонкостенных деталей и конструкций сложен даже для квалифицированных сварщиков, которые знают, как сваривать листовой металл большой толщины. Этот опыт бесполезен при работе с тонкостенными заготовками, которая выполняется по иным правилам. Без знания специфики сваривания тонкого металла электродом невозможно создать качественное соединение.

Особенности сварки тонколистового металла электродом

Проблемы, возникающие в ходе сваривания тонкого металла, похожи на брак при работе с толстостенными заготовками. Соединение листов толщиной меньше 2 мм затруднено несколькими факторами:

- Из-за малой толщины часто прожигается металл при неверной установке тока или медленном ведении электрода.

- Если, опасаясь прожога, сварку тонколистового металла проводить слишком быстро, останутся несоединенные места. Не проваренные участки также остаются при увеличении длины дуги, из-за чего кромки прогреваются слабо, а расплав растекается по поверхности. После очистки шов не будет герметичным, уменьшится его стойкость к излому и разрыву.

- При сварке по тонкому металлу с обратной стороны стыка образуется выпуклый валик. Проблему наплыва решают подкладыванием подложек, снижением силы тока, изменением способа наложения шва.

- Из-за сильного нагрева возможна деформация заготовок в виде волн и изгибов. Их после остывания выправляют резиновым молоточком, если нет особых требований по внешнему виду. В противном случае перед свариванием тонкого металла принимают меры для предотвращения перегрева.

- Из-за неумения держать короткую дугу или при установке малого тока, у новичков нередко залипают электроды при сокращении промежутка между ними и стыком. Шов становится не равномерным и не качественным.

Выбор электродов и настройка режимов сварки

Для сварки тонкого 3 мм металла нужны марки с рутиловой обмазкой, замедляющие плавление сердечника, иначе они будут быстро сгорать. На концах электродов с тугоплавким покрытием образуется козырек, препятствующий повторному розжигу дуги.

Сердечник должен быть сделан из того же материала, что и заготовки или близкого по составу. Работа выполняется аппаратом переменного или постоянного тока, поэтому предпочтительны универсальные электроды. Перед сваркой тонкого металла их необходимо прогреть при температуре 170⁰C.

После предварительного прокаливания легче зажигается и удерживается дуга без образования брызг.

В зависимости от толщины заготовок, диаметр электрода и сила тока определяются по таблице:

Источник: https://svarkaprosto.ru/tehnologii/svarka-tonkogo-metalla-elektrodom

Расчет расхода электродов при ручной дуговой сварке

Расход электродов при сварке влияет и на продолжительность, и на производительность рабочего процесса. Ведь отработавший свое штучный электрод нужно заменить новым источником присадочного материала. Поэтому опытные сварщики держат под руками достаточное количество электродов.

Причем электроды еще нужно приготовить, прокалив в сушилке не менее полутора-двух часов. И в этой статье мы расскажем вам, как определяется это «достаточное количество».

Вводные параметры

В качестве вводных данных при расчете количества расходуемых электродов фигурируют следующие параметры:

· Масса наплавки – вес металла, заполняющего стыковочный шов. Точный расчет наплавки приводится в технологической карте процесса сварки. А согласно грубым расчетам масса наплавки равна 1-1,5 процентам от общего веса металлоконструкции.

· Габариты сварочного шва, а точнее его длина. Ее измеряют с помощью рулетки по длине стыка. Причем результаты измерения нужно умножить на количество швов в разделе. Ведь глубокие стыки заваривают двумя-тремя швами, которые накладываются последовательно или параллельно.

· Нормы расхода на один погонный метр сварочного шва. Этот параметр определяется, исходя из множества критериев. Поэтому подробную методику определения норм мы приведем ниже по тексту.

Норма расхода электродов на сварку

Норма расхода – это масса наплавки в сварочном шве длиной в один метр.

Причем существуют следующие нормы расхода:

· Операционная, которая вычисляется в зависимости от типа сварочной операции.

· Детальная, которую вычисляют по массе наплавки в процессе сварки одной детали.

· Узловая, которую вычисляют по массе наплавки в процессе сварки конкретного узла металлоконструкции.

То есть, на конкретную норму расхода влияет и технология сварки, и форма сварочного шва и общее количество швов в металлоконструкции, и многое другое. Поэтому конкретные нормы расхода нужно определять либо по теоретическим выкладкам (формулам), либо по практическим наблюдениям.

Расход электродов при сварке труб – теоретические расчеты

Теория процесса расчета расхода электродов заключается в вычислении нормы расхода на один метр шва и делении этой величины на вес одного электрода. В итоге мы получаем норму расхода не в килограммах наплавки, а в поштучном исчислении количества электродов. После этого поштучная норма умножается на метраж, и результат округляется до целого значения (в большую сторону).

Норма расхода в килограммах определяется по массе наплавленного металла: объем раздела длинной в один метр умножается на плотность металла. Причем для упрощения расчета объем раздела можно вычислить, как объем цилиндра с диаметром, равным большей (внешней) стороне стыка.

Полученное значение увеличивают в 1,4-1,8 раза (поправка на огарки от электродов). Причем каждая из шести групп электродов имеет свое значение упомянутого коэффициента. Поэтому конкретные цифры стоит поискать в справочнике.

Формула подсчетов расхода выглядит следующим образом:

Н=Мк,

Где Н – это нормированный расход на метровый сварочный шов, М — это масса наплавленного металла в шве, к — это коэффициент поправки на огарки.

Сварка электродом — расход на практике

Если вы не сторонник сложных вычислений, то наилучшим способом определения расхода электрода для вас будет следующая методика:

· Вы берете две детали из нужного вам материала и один электрод нужного вам типа.

· Детали размещаются на сварочном столе в определенном положении, которое будет характерно для реальной сварочной операции. То есть вы имитируете условия формирования нижнего, вертикального или полочного шва.

· После этого вам остается только заварить стык между деталями, используя для этих целей один электрод.

· Далее, вы промеряете длину сварочного шва, который получили с помощью одного электрода.

Полученное значение – длину шва из одного электрода – сопоставляют с общей длиной сварочных швов, выходя на рекомендуемое количество прутков с присадочным материалом.

Указанный способ работает ничуть не хуже, чем табличный расчет. А если повторить этот эксперимент три-четыре раза, то среднее значение окажется намного точнее. Но в любом случае отклонения практического способа от теоретического вычисления расхода – малозначительны.

Источник: https://steelfactoryrus.com/raschet-rashoda-elektrodov-pri-ruchnoy-dugovoy-svarke/

Уроки сварки: Как выбрать газ, электрод и сварочную проволоку для TIG-сварки?

Этап подготовки к аргонодуговой сварке включает не только настройку инструмента, но и подбор верных расходных материалов. От правильности выбора расходки напрямую зависит результат работы, что делает его важным и требует внимания не только новичка.

Для сварки TIG аппаратом понадобятся:

- Сварочный газ

- Электроды

- Присадочный пруток

Рассмотрим каждый из расходных материалов в отдельности, чтобы разобраться в нюансах выбора.

Если вы уже знакомы с такими типами сварки, как ММА и MIG-MAG, то наверняка знаете, что в первом в качестве главного расходного материала используется электрод, а во втором подвижная проволока.

TIG-аппараты также используют электрод, но уже из вольфрама, материала отличающегося тугоплавкостью. Защиту от окисления обеспечивает газ аргон, собственно, поэтому процесс часто именуют аргонодуговой сваркой. Англоязычная аббревиатура TIG означает — Tungsten (вольфрам) Inert (инертный) Gas (газ), что затрагивает наиболее важные элементы в работе. Зачем тут присадочный пруток? Он подается вручную для формирования шва.

Под действием дуги металл плавится, находясь в защищенной среде газа, и создает качественное соединение.

В этой статье мы не будем заострять внимание на том, как подбирается сам аппарат. Для этого создан отдельный материал, который поможет разобраться в том, как выбрать аргонодуговой аппарат для TIG сварки.

Мы уже упоминали о том, что защиту процесса обеспечивает инертный газ. При TIG-сварке чаще используется чистый аргон, немного реже гелий и их смеси. Именно в этой среде вольфрамовый электрод изнашивается меньше всего, а внешний вид и качество шва оптимальны.

Выбор электрода для TIG варки

Вольфрам выбран в качестве электрода не случайно. Металл славится особой тугоплавкостью, по части которой у него просто нет конкурентов. Опознать вольфрамовый электрод для аргонодуговой сварки можно по маркировке «W». Другие символы и даже цвет указывает на вид легирующих добавок.

Они необходимы, чтобы улучшить характеристики и увеличить срок эксплуатации расходного материала. Электроды могут быть как универсальными, так и специальными – для сварки только на постоянном или только на переменном виде тока.

Как и в случае с газом, выделим наиболее популярный вид электрода:

- WP (зеленые электроды) — вольфрамовые электроды без специальных добавок для сварки на переменном токе

- Вольфрамовые электроды легированные оксидом лантана WL-20 (голубой цвет ) и WL-15 (золотой цвет) — универсальные электроды для сварки на постоянном и переменном токах

Также встречаются электроды tig с другими добавками – циркония, церия, оксидом иттрия – их достаточно много.

Таблица. Вольфрамовые электроды – состав и свойства

| Электрод | Цвет / Состав | Свойства |

| WP (зеленый) | Вольфрамовые электроды без специальных добавок. Вольфрама не менее 99,5%, остальное примеси. | Обеспечивают устойчивость дуги при сварке на переменном токе. Идеально подходят для сварки деталей из алюминия. |

| WL-20 (голубой)WL-15 (золотой) | Вольфрамовые электроды легированные оксидом лантана 1,8-2,2 La2O3 | Обеспечивают легкий розжиг сварочной дуги и ее высокую устойчивость, быстрое повторное зажигание. |

| WZ-8 (белый) | Вольфрамовые электроды легированные оксидом циркония 0,7-0,9% ZrO2 | Для сварки на переменном токе. Создают стабильную дугу высокой мощности. Выдерживают значительные токовые нагрузки. |

| WC (серый) | Вольфрамовые электроды легированные оксидом церия 1,8-2,2% CeO2 | Для сварки любым типом тока, поддерживают стабильную дугу даже при небольших его значениях. |

| WY-20* (темно-синий) | Вольфрамовые электроды легированные оксидом иттрия 1,8-2,2% Y2O3 | Используются для сварки особо ответственных соединений. |

Помимо состава и свойств важными параметрами являются диаметр и длина. Лидирующие позиции по спросу занимают электроды для tig сварки длиной 175 мм. Однако помимо них есть варианты 50, 75 и 150 мм. С диаметром все куда сложнее, ведь он должен быть выбран в зависимости от толщины свариваемого металла и разновидности сварочного тока. В этом вопросе вам пригодится таблица ниже. Здесь приведены рекомендации для самых распространенных электродов WP и WL:

| ВИД ТОКА | Толщина металла, мм | Диаметр электрода, мм |

| ПОСТОЯННЫЙ | 0,8 – 1,5 | 1 — 1,6 |

| 2 — 3 | 2 | |

| 4 — 6 | 3 – 3,2 | |

| 7 — 10 | 4 | |

| ПЕРЕМЕННЫЙ | 2 | 1,6 — 2,4 |

| 3 — 5 | 3 — 3,2 | |

| 6 — 10 | 4 |

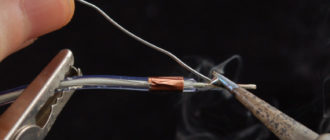

И последнее – заточка вольфрамового электрода. Правильная заточка положительно скажется на поджиге дуги, стабильности горения и ширине сварного шва. В большинстве случаев идеальный вариант – конусовидная заточка (для переменного тока делается округлый кончик).

Длина заточки должна превышать значение диаметра электрода в 2-2,5 раза. Длинная и тонкая заточка электрода особенно важна при сварке тонких материалов, это дает хорошую фокусировку сварочной дуги.

Что важно знать о присадочном прудке – состав и диаметр

Последним, что мы рассмотрим, станет – присадочный пруток. Подбирать его стоит в зависимости от материала свариваемого металла и толщины. Материал укажет на необходимый состав прутка, а толщина – его диаметр, который может варьироваться от 1 до 4 мм. По химическому составу наиболее часто встречаются такие сочетания:

| Вид присадочного прутка | Химический состав свариваемых деталей |

| Углеродистые ER 70S-6 | Углеродистые и низколегированные стали |

| Алюминиевые ER 4043 | Алюминий-кремниевые сплавы |

| Алюминиевые ER 5356 | Алюминий-магниевые сплавы |

| Нержавеющие ER 308LSI | Нержавеющие стали |

| Нержавеющие ER 316LSI | Нержавеющие более легированные стали |

Диаметр стоит выбирать, пользуясь следующей таблицей:

| Диаметр присадочного прутка, мм | Толщина свариваемого металла, мм |

| 1 мм | 1 – 1,5 мм |

| 1,6 мм | 2-3 мм |

| 2 мм | 4-5 мм |

| 3 мм | 5 и более мм |

После того, как вы разобрались с расходными материалами, вы можете переходить к настройке аппарата и самой горелки, о чем мы обязательно расскажем в следующих материалах. А сейчас советуем ознакомиться с подробным видео по данной теме:

28 Октября 2019

Расскажите друзьям

Источник: https://fubag.ru/tips/uroki-svarki-kak-vybrat-gaz-elektrod-i-svarochnuyu-provoloku-dlya-tig-svarki/

Параметры режима ручной дуговой сварки: сила тока, диаметр электрода, скорость сварки и т. д

Совокупность факторов которые влияют на качество получаемого шва и обеспечивают стабильное протекание процесса сварки называют параметрами режима сварки.

При выполнении сварки ручным дуговым способом выделяют следующие параметры режима сварки:

- диаметр электрода;

- сила сварочного тока;

- тип и марка электрода;

- напряжение на дуге;

- род тока и полярность;

- скорость сварки;

- расположение шва в пространстве;

- подогрев и термическая обработка;

- температура окружающей среды.

Последние три параметра относят к дополнительным, остальные являются основными для данного вида сварки.

Диаметр электрода

Какой диаметр электрода выбрать зависит от толщины свариваемого металла, положения в котором будет выполняться сварка, типа соединения, размера детали и химического состава металла.

| Толщина металла, мм | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 и больше |

| Диаметр электрода, мм | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6 |

Во время сварки во всех положениях кроме нижнего жидкий металл скапывает вниз. Поэтому для сварки в вертикальном, горизонтальном и потолочном положении независимо от толщины металла нельзя использовать электроды диаметром свыше 4 мм. Электроды толстого диаметра формируют большую каплю жидкого металла с которой сила поверхностного натяжения не справляется.

Для корня шва при многослойной сварке используют электроды диаметром 3-4 мм, следующие слои можно выполнять электродами большего диаметра.

Сила тока

Силу тока устанавливают после выбора электрода в зависимости от его диаметра. Для расчета силы сварочного тока при сварке в нижнем положении существует формула:

Iсв = dелK

где Iсв — сила тока, А; К — коэффициент пропорциональности (изменяет свое значение в зависимости от типа и диаметра электрода).

| Диаметр электрода, мм | 1-2 | 3-4 | 5-6 |

| Коэффициент пропорциональности (К), А/мм | 25-30 | 30-45 | 45-60 |

Можно использовать упрощенную формулу выбора сварочного тока для ручной дуговой сварки:

Iсв = (20 + 6 dел)dел

В целях избежания пропалов при сварке в нижнем положении металла толщиной менее 1,5 dел сварочный ток уменьшают на 10-15% от расчетного. Если толщина металла больше чем 3 dел ток устанавливают на 10-15% больше.

При сварке швов в вертикальном положении ток уменьшают на 10-15%, а в потолочном на 15-20% от выбранного для сварки в нижнем положении.

Если сварочные работы выполняются качественными, сертифицированными электродами следует установить силу тока в соответствии с рекомендованной на упаковке с электродами. Расчеты выше можно использовать при отсутствии рекомендаций от производителя как альтернативный метод.

Когда сила тока выбрана сварщик должен наложить несколько валиков на отдельной пластине металла. При этом оценивается ширина шва и глубина провара. В случае необходимости силу тока дополнительно регулируют.

Слишком маленькие режимы тока приводят к нестабильному горения сварочной дуги. В сварном соединении появляются непровары, а продуктивность труда снижается.

Повышенные значения силы тока сопровождаются его перегревом, высокой скоростю сгорания, непроварами, интенсивным разбрызгиванием металла и ухудшением внешнего вида шва.

Сбалансировано подобранная сила тока отличается умеренной скоростью плавления электрода, стойким горением дуги с незначительным разбрызгиванием металла.

Тип и марка электрода

Прежде всего необходимо выбирать электроды обеспечивающие однородность химического состава основного металла и металлического стержня электрода. Также тип и марку выбирают в зависимости от пространственного положения шва, необходимой плотности шва, температуры окружающей среды, прочности изделия и условий эксплуатации конструкции. При помощи электрода можно придавать шву необходимые свойства.

Напряжение на дуге

Напряжение на дуге сварщик может регулировать изменяя длину сварочной дуги. В зависимости от длины дуги при ручной дуговой сварке напряжение находится в диапазоне 16-40 V.

Согласно технологии сварки напряжение стоит удерживать в значении 16-20 V. Для этого сварку принято выполнять короткой дугой размером 0,5 -1 толщины диаметра электрода. Это значение может меняться в зависимости от марки электрода и положения шва в пространстве.

Род и полярность тока

Сварку на переменном токе используют для соединения низкоуглеродистых и низколегированных сталей (типа 09ГС) в строительно-монтажных условиях электродами с рутиловым покрытием. Для сварки толстых конструкций из низкоуглеродистых сталей. При возникновении магнитного дутья во время сварки источниками постоянного тока.

Сварку на постоянном токе можно условно разделить на два процесса — ручная дуговая сварка на прямой и обратной полярности.

На прямой полярности

Прямую полярность используют для сварки чугуна и глубокого проплавления основного металла. Для сварки низко-, среднеуглеродистых и низколегированных сталей толщиной 5 мм и более с использованием электродов с фтористо-кальциевым покрытием: УОНИ-13/45, УОНИ-13/55 и др.

На обратной полярности

Обратную полярность используют для сварки листового металла невысокой толщины и сварки с повышенной скоростью плавления электрода. Для сварки низкоуглеродистых сталей (типа 16Г2АФ), низко-, средне- и высоколегированных сталей и сплавов.

Для указание на определенный род тока сегодня часто используют обозначение AC и DC.

Аббревиатуры AC и DC (сокр. от анг. alternative current и direct current) — означают переменный и постоянный ток соответственно.

Скорость сварки выбирает сварщик в зависимости от свойств основного металла, характеристик электрода, положения шва и т. д.

Скорость сварки должна быть такой чтобы жидкий металл сварочной ванны немного поднимался над поверхностью основного металла с плавным переходом к нему без подрезов и наплывов.

Для предотвращения перегрева металла высоколегированные стали сваривают с большей скоростью.

Расположение шва в пространстве

Расположение шва в пространстве влияет на выбор основных параметров режима ручной дуговой сварки. Ручную сварку используют для стыков во всех пространственных положениях, но наиболее удобным положением считается нижнее. Стоит учитывать положение шва в пространстве при расчете основных параметров и выборе электрода.

Предварительный подогрев и последующая термическая обработка

Предварительный подогрев основного металла и последующая обработка используются для сварки сталей склонных к образованию закалочных структур — средне- и высокоуглеродистые стали. Для сварки чугуна, цветных металлов и их сплавов. Температура и способ выполнения подогрева и обработки зависит от толщины основного металла, химического состава и размера конструкции.

Температура окружающей среды

Все стали можно разделить на четыре группы согласно степени их свариваемости. Стали II, III и IV группы нельзя сваривать при температуре ниже -5 °C.

Источник: http://osvarke.net/mma/rezhimy-ruchnoj-dugovoj-svarki/

Правильный расчет тока при сварке металла

Для получения неразъемного соединения металлических деталей, отличающегося надежностью, широко применяется сварка. Работы проводятся электродами, являющимися основным расходным материалом. Их марка подбирается в зависимости от свариваемой стали.

Это позволяет создать соединение, имеющее однородную структуру. Поэтому сочленение получится надежным и выдержит требуемые нагрузки. Однако необходимо знать не только марку стержней, но и их диаметр.

Учитывается также толщина металла, позволяющая выбрать аппарат с подходящей мощностью и влияющая на глубину проваривания. Немаловажную роль играет режим оборудования.

Сегодня не всегда нужно выполнять расчет тока при сварке металла. Имеется возможность воспользоваться известными значениями, вычисленными специалистами прошлых поколений. Пренебрегая информацией, не удастся провести сочленение изделий. При маленькой силе электротока начинает липнуть основной расходный материал и перестает образовываться дуга. Высокое значение повышает вероятность сквозного прогара детали.

Совет! Не нужно использовать слишком тонкий электрод – пруток быстро сгорит.

Сварочные режимы

Требуемый режим сварки влияет на силу электротока при выполнении работ электродом. Он включает показатели, зависящие от первоначальных данных. Необходимо, чтобы их было максимальное количество. Это позволит более качественно провести требуемую работу. Благодаря исходной информации определяется размер, форма шва.

К основным показателям относятся следующие параметры:

- марка, диаметр электродного прутка;

- положение сочленения;

- сила, род, полярность электротока;

- слоистость шва.

Если создается многослойный шов, тогда могут меняться параметры, включая режим и толщину основного расходного материала. Прутки подбираются к металлу, а первоначальные сведения зависят непосредственно от них. Когда шов расположен вертикально, амперы уменьшаются на 10-20% от номинального значения.

Если же сочленение выполняется в нижнем положении, тогда сила тока берется без изменения из расчета или соответствующей таблицы. Когда процесс проводится возле потолка, электроток нужно снизить на 20-25%. Уменьшение амперов замедлит расплавление металла. Сталь будет медленнее стекать со стыка.

Совет! Выполняя операции возле потолка, необходимо использовать электрод с диаметром максимум 0,4 см.

Выбирая основной расходный материал, нужно обращать внимание на технические характеристики, отраженные на пачке. Здесь обозначается ток сварки, его сила и поперечный размер прутка.

Вычисления ампер

Несмотря на известность нужных значений силы электротока, зависящих от толщины соединяемых деталей и электродов, необходимо проводить точный расчет ампер. Для этого применяется формула:

I = K1 * K2 * D

В выражение используются следующие величины:

К1 — коэффициент положения операции. Он равен 1 при нижнем сварочном процессе. Если шов создается вертикально, тогда К=0,9, а во время потолочных работ К=0,8.

Читайте так же: Особенности и пример расчета углового шва по металлу

K2 — коэффициент, значение которого зависит от размера электрода. Его определить поможет нижеприведенная таблица по сварке металла:

| Диаметр, мм | 12 | 34 | 56 |

| K2, А/мм | 2530 | 3540 | 4560 |

D — поперечный размер электродного стержня, зависящий от толщины стали. Величина выбирается из нижеприведенной таблицы (здесь же обозначен примерный сварочный ток):

| Диаметр электродного стержня, мм | Толщина стали, мм | Ток, Ампер |

| 1,6 | 12 | 2550 |

| 2 | 23 | 4080 |

| 2,5 | 23 | 60100 |

| 3 | 34 | 80160 |

| 4 | 46 | 120200 |

| 5 | 68 | 180250 |

| 56 | 1024 | 220320 |

| 68 | 3060 | 300400 |

Многие сварочные аппараты, применяющиеся в быту, работаю в тандеме с электродными стержнями, имеющими размер 0,1-0,2 см. Для таких расходных материалов будет достаточно 30-45 А.

Совет! При выборе подобного аппарата необходимо приобретать устройство, оснащенное плавной регулировкой. Она позволит уменьшить вероятность погрешности, оказывающейся в большинстве случаев критической.

Выбирать оборудование рекомендуется в специализированных магазинах. Консультанты подскажут оптимальный вариант устройства. Итог покупки — качественно осуществленные сварочные процессы.

Расчет силы тока сегодня не является обязательной операцией для сварщиков. Профессионалы все необходимые значения уже выучили наизусть. Однако принцип выполнения вычислений рекомендуется знать любому специалисту в области, связанной со сваркой.

Источник: http://solidiron.ru/obrabotka-metalla/svarka/pravilnoe-vypolnenie-rascheta-toka-pri-svarke-metalla.html

Выбираем сварочный ток в зависимости от конкретного диаметра электродов

Сварка металлических изделий используется в том случае, когда необходимо получить качественное неразъемное соединение, отличающееся повышенной прочностью.

В данном случае металлы соединяются друг с другом на молекулярном уровне, для выполнения такой сварки используются электроды, которые непосредственно оказывают влияние на качество выполненного соединение.

Выполняя сварочные работы, следует правильно выбирать показатели сварочного тока в зависимости от используемого электрода и его диаметра. Именно от этого во многом и зависит качество выполненной работы, поэтому сварщику необходимо правильно рассчитывать соотношение мощности и диаметра электрода.

Режимы сварки

Современные сварочные аппараты инверторы позволяют изменять силу тока, что в свою очередь дает возможность работать с различными по своим показателям плавкости металлами. Выбирая конкретный режим сварки, следует учитывать следующие факторы:

- Марка электрода.

- Его диаметр.

- Положение электрода при сварке.

- Разновидность и сила тока.

- Количество слоев в шве.

- Полярность тока.

Упрощенно говоря, показатели силы тока выбираются исходя из диаметра электрода. Такой стержень в свою очередь следует выбирать под конкретную марку металлических элементов, которые используются в работе. Также необходимо учитывать положение при проведении сварки.

Так, например если работы выполняются в вертикальном положении необходимо на 20% уменьшить количество Ампер от номинального. Подобное позволит избежать стекания расплавленного металла со шва.

Помните, что максимальный диаметр стержня при потолочной сварке составляет 4 миллиметра.

Правильно подбираем силу тока для сварки

Диаметр стержней для работы с инвертором или классическими сварочными аппаратами выбирается в зависимости от толщины свариваемых деталей. Если вам нужно заварить поверхность в 3-5 миллиметров, то следует выбирать диаметр стержней не более 4 миллиметров. Для 8 миллиметров рабочего шва будет достаточно электрода с толщиной 5 миллиметров. При этом для каждого из таких стержней необходимо выбирать правильную силу тока.

При работе с 3 миллиметровым электродом показатели силы тока находятся в пределах 65-100 Ампер. Выбор конкретного показателя силы тока в данном случае зависит от положения при сварке и разновидности металла. Опытные сварщики советуют использовать среднее значение в 80 Ампер.

Работая с 4 миллиметровыми электродами необходимо устанавливать силу тока в 120-200 Ампер. Следует сказать, что 4 миллиметровые стержни получили сегодня максимально широкое распространение, так как они подходят для работы с небольшими и средними по размеру швами.

Разновидности электродов с толщиной 5 миллиметров потребуют использования тока в 160-250 Ампер. Следует сказать, что инверторы, способные работать с таким напряжением, относятся к разряду профессиональных. Они гарантируют глубокую проварку и отличное качество соединения.

Электроды толщиной в 6-8 миллиметров требуют использования силы тока в 250 Ампер. В отдельных случаях при работе с тугоплавкими металлическими сплавами необходимо использовать значение силы тока 350 Ампер.

Необходимо сказать, что использование инверторов позволило выполнять качественную сварку даже с применением тонких электродов. Именно поэтому сегодня все чаще используются стержни с толщиной от 1 до 2 миллиметров. Для работы с ними будет достаточно силы тока в 45 Ампер. Отметим, что для качественного выполнения такой сварки инвертор должен иметь функцию плавной регулировки тока, так как резкие скачки и минимальные погрешности могут оказать существенное влияние на качество шва.

Рекомендации

Современные сварочные инверторы позволяют напряжение выставлять полностью в автоматическом режиме. Вам лишь необходимо будет указать толщину используемого электрода, а автоматика инвертора установит показатели силы тока автоматически. Все это позволяет существенно упростить сварку, одновременно повышая качество выполнения таких работ.

Источник: https://svarkagid.com/vybiraem-svarochnyj-tok-v-zavisimosti-ot/