Cварка под слоем флюса — режимы, особенности

Тот, кто знаком со сварочными процессами, знает, как негативно влияет воздух на качество сварного шва. Вот почему самым качественным соединением считается процесс, который проводится в среде защитных материалов. Обычно для этого используются инертные газы или флюсы. Сварка под слоем флюса сегодня используется не так часто, особенно в бытовых условиях.

Но в промышленности этот вид сваривания металлов применяется гораздо чаще. Тем более, качество шва при этой технологии гарантированно имеет высокие качественные характеристики. Поэтому когда разговор заходит о сварке под флюсом, необходимо понимать, что данный процесс является полуавтоматическим или автоматическим.

В некоторых промышленных производствах устанавливается роботизированная сварка с применением флюсов.

Что такое сварка под защитными флюсами

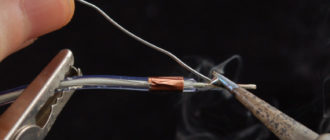

По сути, это все тот же сварочный процесс с применением неплавящихся электродов и присадочной проволоки. Только вместо газа, который покрывает собою зону сварки, используется флюс – порошкообразный материал, засыпаемый поверх стыка двух металлических заготовок.

При высокой температуре сварки флюс расплавляется и выделяет все тот же защитный газ. При этом поверх зоны сваривания образуется прочная пленка, защищающая ее от негативного воздействия окружающего воздуха. Сгоревший порошок превращается в шлак, который легко снимается со сваренного шва. Остатки флюса можно собрать и использовать в другом месте.

Но самое главное, что все позиции, связанные с соединением стыкуемых деталей, точно такие же, как и в случае использования других сварочных технологий. А именно:

- правильный подбор режима сварки, который зависит от структуры соединяемых металлов;

- правильный выбор электрода;

- присадочной проволоки, которая по своим свойствам должна соответствовать свойствам основных металлов;

- грамотное формирование кромок;

- зачистка торцов деталей, их обезжиривание.

Но есть и одна отличительная особенность – правильный выбор флюса.

Виды флюсов

Как уже было сказано выше, флюс для сварки – это порошок с размерами гранул 0,2-4 мм. Его классификация зависит от многих показателей. Но есть основные характеристики, которые разделяют его на группы и классы.

По способу производства сварочные флюсы делятся на:

- плавленые: их компоненты сначала плавятся, затем гранулируются, прокаливаются и разделяются на фракции;

- неплавленые или керамические: это сухие ингредиенты, которые смешиваются с жидким стеклом, сушатся, гранулируются, прокаливаются и разделяются на фракции.

Производители и специалисты отмечают плавленый вариант, как лучший из двух представленных.

Разделение по химическому составу.

- Оксидные флюсы. В основе порошка содержатся оксиды металлов до 90% и остальное – это фторидные соединения. В этой группе есть подгруппы, которые определяют процентное содержание того или иного оксида. К примеру, оксид кремния. Если его содержится во флюсе до 1%, то такой порошок называется бескремнистый, если его содержание составляет 6-35% — низкокремнистый и больше 35% — высококремнистый. Оксидные флюсы предназначены для сварки низкоуглеродных и фтористых стальных заготовок.

- Солевые. В них нет оксидов металлов, основу составляют соли: фториды и хлориды. Такой порошок используется для сваривания активных металлов, к примеру, титан.

- Смешанные флюсы (солеоксидные). В них есть и оксиды и соли. Применяют их для соединения легированных сплавов.

Еще одна характеристика – активность флюсов. По сути, это скорость окисления порошка при его нагреве. Измеряется данный показатель от нуля до единицы и делит флюсы на четыре категории:

- Меньше 0,1 – это пассивные материалы.

- От 0,1 до 0,3 – малоактивные.

- От 0,3 до 0,6 – активные.

- Выше 0,6 – высокоактивные.

И последнее. Это деление по строению гранул. Здесь три позиции: стекловидные, пемзовидные и цементированные. Необходимо отметить, что сварка под стекловидным флюсом дает более широкий сварной шов, чем под пемзовидным. Если используется порошок с мелкими частицами, то шов под ним образуется глубокий и неширокий с высокими прочностными качествами.

Полезные советы

- Большое значение в технологии сварки под флюсом играет переход металлов (марганца и кремния) в металл сварочного шва. Марганец переходит быстрее, если концентрация его оксида (MnO) больше, чем оксида кремния (SiO2). Чем меньше активность флюса, тем быстрее происходит переход.

- Поры в швах образуются, если флюс не был хорошо просушен, если он не соответствует свойствам металла свариваемых заготовок и металлу присадочной проволоки, если между деталями оказался слишком большой зазор, если флюсовый слой оказался недостаточным, если его качества низкие.

- Негативно на сварочный шов влияет водород. Поэтому его с помощью флюсов связывают в нерастворимые соединения. Это лучше делает порошок с большим содержанием кремния и с пемзовидной формой гранул.

- Чтобы в сварном шве не образовывались трещины, необходимы флюсы с высоким содержанием и кремния, и марганца.

Сегодня все чаще в промышленности используется сдвоенная или двухэлектродная сварка, в которой электроды располагаются на расстояние меньше 20 мм друг от друга и питаются от одного источника электрической энергии. При этом они варят в одной зоне, формируя единую сварочную ванну. Располагаться электроды могут как в продольном положении, так и в поперечном.

Применяют и двухдуговую сварку, в которой расходники питаются от двух разных источников, при этом ток может быть на двух стержнях переменным или постоянным. А может быть и разным. Расположение же электродов может быть перпендикулярным плоскости сваривания или под наклоном. Варьируя углом наклона, можно увеличить глубину проварки или уменьшить. Соответственно будет изменяться и ширина шва.

Дуговая сварка под флюсом может проводиться и при повышении расстояния между расходниками. В этом случаи сварка будет проводиться параллельно в двух ваннах. Но первый электрод будет выполнять функции нагревателя зоны сварки, второй будет ее проваривать.

При такой технологии соединения металлических заготовок электроды устанавливаются перпендикулярно плоскости сваривания.

Данный способ отличается тем, что в процессе сварки двумя электродами не образуются закалочные участки как в самом сварочном шве, так и в прилегающих к нему зонах на основных деталях.

Режимы сварки под флюсом

Необходимо отметить тот факт, что механизированная сварка под флюсом отличается от ручной тем, что появляется возможность использовать сварочный ток высокой плотности. Он варьируется в диапазоне 25-100 А/мм². Соответственно и сила тока будет использоваться большая. Это отражается на глубокой проварке шва, возможности сваривать толстостенные заготовки без формирования кромок, увеличивать скорость самого процесса.

К примеру, при сваривании деталей толщиною 20-40 мм при однодуговой ручной сварке скорость процесса составляет не более 70 м/час. Используя двухдуговую сварку, можно увеличить данный показатель до 300 м/час. Конечно, силу тока подбирают в основном от диаметра используемого электрода. В таблице указана их зависимость между собой.

| Диаметр электрода, мм | Сила сварочного тока, А |

| 2 | 200-400 |

| 3 | 300-600 |

| 4 | 400-800 |

| 5 | 700-1000 |

| 6 | 700-1200 |

Необходимо добавить, что сварочно-флюсовая технология является еще и экономичной. Все дело в том, что расход материалов уменьшается за счет меньшего разбрызгивания металла, к примеру, в ручной сварке этот показатель составляет 15%, в флюсовой механизированной меньше 3%.

Уменьшается объем угара, не образовываются огарки и другие неприятные моменты. Сохранение тепла под флюсом дает возможность сэкономить и электроэнергию. Уже доказано, что уменьшение потребления электрического тока происходит до 40%.

Сокращаются и трудозатраты, которые обычно уходят на формирование кромок, на очистку шва после сварки от окалин, брызг и шлака.

Единственный минус – это ограничение по положению сварочной ванны. Варить можно в нижнем положении автоматами или полуавтоматами или с небольшим наклоном в пределах 10-15°.

Обязательно посмотрите видео, в котором показано, как можно варить две металлические детали под флюсом.

Источник: https://svarkalegko.com/tehonology/svarka-pod-flyusom.html

Сварочные флюсы для качественной сварки

Флюсы для сварки: что это такое и как их использовать? Этот вопрос волнует многих начинающих умельцев. В этой статье мы подробно расскажем, что такое сварочные флюсы, каков принцип действия, где и как их можно использовать.

Во время выполнения сварочных работ непосредственно на месте сварки начинает увеличиваться химическая активность. Это касается как дуговой, так и газовой сварки. По этой причине металл быстро окисляется, сварочная проволока теряет часть материала и в целом снижается эффективность плавления. Сварщику приходится дольше сваривать детали, из-за чего в сварочной ванне скапливаются ненужные шлаки.

Чтобы избежать подобных проблем профессионалы используют сварочный флюс — специальный материал, обеспечивающий стабильное горение дуги и выводящий ненужные примеси.

Как выглядит флюс? В большинстве случаев он представляет собой сыпучие гранулы небольшого диаметра, продающиеся в мешках различного объема (в среднем 20-25 килограмм), но существуют материалы и в другом исполнении.

Мы подробно рассказываем об этом в разделе «Классификация». Но первоначально разберемся с принципом действия флюсов.

Принцип действия

Для начала, чтобы разобраться в принципе действия флюса, нужно понять, из чего состоит типичная зона сварки:

- Область дугового столба с внутренней температурой от 4-5 тысяч градусов по Цельсию.

- Область газового пузыря, которая образуется вследствие интенсивного атомарного испарения компонентов в кислородной среде.

- Область со шлаковым расплавом, располагающимся в верхней части газовой полости.

- Слой расплавленного металла в нижней части полости.

- Шлаковая корка, образующая твердую границу сварочной зоны.

Помимо упомянутых выше областей не менее важна сварочная проволока, она так же оказывает влияние на химическую активность.

Теперь, понимания из чего состоит сварочная зона, мы переходим к флюсу. Во время сварки поверхность детали активно окисляется и образуется шлаковая корка. Этих процессов можно избежать, если в зону сварки поступит легко плавящийся инертный материал. Таким материал как раз и является сварочный флюс. Он обезопасит деталь от окисления и поспособствует формированию качественного шва.

Чтобы эффективно использовать флюсы в своей работе нужно соблюсти следующие условия:

- Материал должен стабилизировать скорость работы, а не замедлять ее.

- Он не должен вступать в химическую реакцию с поверхностью свариваемых деталей или сварочной проволокой.

- Газовый пузырь должен быть изолирован от окружающей среды на протяжении всей работы.

- Если соблюдены все рекомендации, то остатки флюса должны легко удаляться после проведения сварочных работ. При этом большую часть удаленного материала можно будет использовать повторно (после очистки).

На практике оказывается, что соблюсти эти требования не так уж и просто. Флюс может отличаться по своему составу, равно как и технология его подачи в сварочную зону, поэтому нужно учитывать, какие именно металлы вы свариваете и какой вид сварки используете.

Классификация

Чтобы наиболее подробно классифицировать сварочный флюсы мы разделили их на условные категории. Итак, материалы могут отличаться по следующих категориям:

- Внешний вид. В начале статьи мы упомянули, что материал может быть гранулированным, но производители предлагают также кристаллический, пастообразный и даже газовый флюс. Выбор зависит от предстоящей работы. Для электросварки зачастую используется материал в виде гранул или порошка, а для газовой сварки используется пастообразный или газовый флюс.

- Химический состав. Состав флюса может сильно разниться и состоять из множества компонентов, но основой зачастую является кремнезём и марганец. Более подробный состав флюса легко можно найти в интернете или прочесть на упаковке. Скажем лишь одно: используемый флюс должен сохранять в работе свою химическую инертность даже при очень высоких температурах. Это одно из главных требований к качественному материалу.

- Назначение. Как мы говорили в разделе «Принцип действия», нужно учитывать, какие именно металлы вы свариваете и какой вид сварки используете. К примеру, использование флюса с легированной проволокой даст положительный результат, улучшив прочность металла. Конечно, существуют также универсальные флюсы, но мы рекомендуем применять их для сварки цветного металла или сплавов, а для сварки стали выбирать флюс более тщательно.

Более глобально флюсы разделяют на плавящиеся и неплавящиеся. Плавящиеся весьма эффективны, если необходимо выполнить наплавку, а неплавящиеся улучшают механические характеристики готового сварного шва. По этой причине их часто используют с высокоуглеродистыми сталями или цветными металлами, которые без флюса свариваются недостаточно качественно.

Применение флюса в сварочных работах

Для сварки стали ручным методом флюс наносят на поверхность слоем около полсантиметра. Не экономьте на количестве используемого материала, поскольку недостаточная толщина слоя может привести к плохой проварке металла, что впоследствии приведет к образованию трещин. Флюс постепенно подсыпается на протяжении всей работы в тех местах, где перемещается электрод.

При полуавтоматической или полностью автоматической сварке флюс используется следующим образом: материал подается по специальной трубке, позже происходит подача сварочной проволоки, расположенной рядом с флюсом. Во время сварки неиспользованная часть материала удаляется пневматическим методом. Впоследствии шлаковая корка удаляется с поверхности шва.

Какое положительное влияние оказывает флюс:

- Не нужно разделывать кромки будущего сварного шва, потому что металл плавится значительно интенсивнее, вне зависимости от метода сварки.

- В зоне шва и его поверхности отсутствует угар металла, что способствует улучшению качества проделанной работы.

- Горение дуги значительно стабильнее.

- У источника питания увеличивается КПД, потому что снижается потеря энергии, затраченной на нагрев детали.

- Сварщик получает комфортные условия труда, потому что свой флюса экранирует большую часть пламени дуги.

Но есть и свои ограничения. Если у вас нет возможности предварительно осмотреть место для сварки стали (или любого другого металла), то мы не рекомендуем использовать флюсы. Их использование требует подготовки (как сварщика, так и свариваемых деталей). К тому же, материал дорогой и используется в том же количестве, что и проволока. Так что в неподготовленной ситуации использование флюса может быть нецелесообразно.

Тем не менее, работа с флюсом достаточно эффективна. При сварке металл не разбрызгивается, сварочная проволока служит дольше, и в целом повышается производительность сварщика. Ведь используя флюс можно без опасности устанавливать высокие параметры тока, при этом шов останется таким же качественным.

Вместо заключения

Сварочные флюсы являются отличным способом оптимизировать свой труд и улучшить качество работы. Да, его использование требует подготовки, а стоимость материала может показаться завышенной. Но мы считаем, что положительный результат с лихвой перекрывает немногочисленные недостатки. Испробуйте флюсы в своей работе и поделитесь опытом в комментариях, возможно, он будет полезен другим сварщикам.

Источник: https://svarkaed.ru/rashodnye-materialy/flyus-i-svarochnaya-provoloka/flyus_dlya_svarki.html

Применение сварочного флюса, принцип работы, классификация и процесс получения

В процессе электродуговой и газовой сварки высокотемпературная зона значительно увеличивает химическую активность, вследствие чего интенсивно окисляется металл, испаряется часть материала сварочной проволоки, снижается интенсивность металлургических процессов, из-за чего плавление оказывается не особо эффективным. С увеличением продолжительности сварки в ванночке скапливается все больше шлаков. Поэтому эта зона должна быть изолирована, что достигается использованием сварочных флюсов — неметаллических композиций с определенными свойствами.

Сварочная зона при установившемся процессе включает такие области:

- Зона дугового столба с температурой внутри 4000−5000 °С.

- Зона газового пузыря, образующаяся вследствие интенсивного испарения атомов в кислородной среде.

- Шлаковый расплав, который легче металла и находится вверху газовой полости.

- Расплавленный металл — внизу полости.

- Шлаковая корка, образующая верхнюю, твердую границу зоны сварки.

На поведение свариваемого материала влияет и сварочная проволока. Так, любая сварка представляет собой миниатюрный металлургический процесс.

От шлаковой корки и окисления, которые ухудшают качество шва, свариваемый металл обезопасить можно путем непрерывной подачи в сварочную зону легкоплавких и одновременно химически инертных компонентов, коими и являются флюсы для сварки. Материалы могут применяться и для поверхностной наплавки. С использованием флюса снижается количество пыли, непременно образующейся в процессе работы.

Использоваться данные материалы должны при следующих условиях:

- Флюс должен не снижать производительность, а стабилизировать процесс.

- Не должно быть химической реакции флюса с основным металлом, сварочной проволокой.

- На протяжении рабочего цикла зона сварочного пузыря должна быть изолированной от окружающей среды.

- По окончании процесса остатки, связываясь с коркой шлака, должны без труда удаляться из рабочей зоны. Причем до 80% отработанного материала после очистки может использоваться снова.

Поскольку эти требования можно назвать даже противоречивыми, оптимальный состав флюса и способ его подачи определяется конкретным видом сварки, конфигурацией соединяемых деталей и производительность процесса.

Классификация сварочных флюсов

Разновидности флюсов характеризуются такими параметрами:

- Внешним видом. Бывают порошковидными, зернистыми, газовыми, в виде пасты. К примеру, для наплавки или электросварки используется порошок или мелкие гранулы (причем у материала должна быть соответствующая электропроводность). Для пайки или газосварки лучше взять пасту, порошок или газ.

- Химическим составом. Требуется химическая инертность при высоких температурах и способность к эффективной диффузии ряда компонентов в металл шва.

- Способом получения. Плавящиеся и неплавящиеся. Первые эффективны при наплавке, когда поверхность металла должна эффективно дополнять иные химические элементы. Вторая группа служит для улучшения механических показателей готового шва, поэтому они используются, когда варят высокоуглеродистые стали и цветные металлы, к примеру, алюминий, плохо сваривающийся в обычных условиях.

- Назначением. Легированная сварочная проволока с флюсом, к примеру, позволяет улучшить химический состав и повысить механическую прочность исходного металла. Высоко ценятся универсальные флюсы, которые могут использоваться для сварки стали, цветных металлов и сплавов.

Типовые составляющие — это марганец и кремнезем, но с целью легирования могут включаться металлы и ферросплавы.

Классификацию часто производится по марке. Определяется она производителем. Например, марки, разработанные Институтом электросварки им. Патона, в обозначении обязательно имеют литеры A. H. Если наличествуют буквы ФЦ, значит, флюс разработало Центральное НИИ транспортного машиностроения. Хоть рецептура изготовления материалов стандартизирована, единой маркировки не существует.

Основа неплавленых флюсов керамическая, а получаются эти материалы путем механического измельчения компонентов на шаровых мельницах. В зависимости от размера фракций флюсы делятся на мелкие (с зерном 0,25−1,0 мм) и нормальные (с зерном размером до 4 мм).

Первые используются при сварке проволокой малых диаметров, не более 1,0−1,5 мм, в обозначение добавляется буква М.

При значительном количестве компонентов в неплавленом флюсе они предварительно связываются склеиванием, а потом уже частицы размалываются до нужного размера.

В неплавленых флюсах, кроме кремнезема, есть ферросплавы, марганцевая руда, оксиды ряда элементов, металлические порошки. Компоненты подбираются по способности усиливать металлургический процесс в зоне сварки. В итоге улучшаются условия для поверхностного легирования и раскисления металла, зернистость сварного шва становится мельче, а количество вредных примесей в нем уменьшается. Легирующие способности неплавленых материалов позволяет использовать более дешевую сварочную проволоку.

К недостаткам неплавленых флюсов относится, к примеру, то, что их упаковка должна быть плотнее, поскольку компоненты гигроскопичны, а влага ухудшает качество материала. Неплавленые флюсы к соблюдению технологии сварки требовательнее, так как при этом существенно могут измениться условия легирования.

Магнитные флюсы тоже относятся к категории неплавленых. Их эффективность подобна керамическим, однако они дополнительно содержат железный порошок, увеличивающий производительность.

Плавленые флюсы главным образом используются при автоматической сварке. Технология их изготовления включает такие этапы:

- Подготовка и размол компонентов, кроме использующихся в неплавленых флюсах. Сюда же включается плавиковый шпат, мел, глинозем и пр.

- Перемешивание механической смеси во вращающихся мельницах.

- Плавка в газопламенных печах с защитной атмосферой или в электродуговых печах.

- Гранулирование для приобретения итоговыми фракциями требуемого размера зерен. С этой целью расплав флюса выпускается в воду и затвердевает в ней шарообразными частицами.

- Сушка в сушильных барабанах.

- Просеивание и упаковка.

Плавленые флюсы состоят из кремнезема SiO2 и оксида марганца. Марганец восстанавливает оксиды железа, постоянно образующиеся при сварке, и связывает серу в шлаках в сульфид, легко удаляющийся впоследствии со сварного шва. Кремний препятствует росту концентрации окиси углерода. Раскисляющие свойства последнего элемента повышают однородность химического состава металла.

Окраска плавленых флюсов прозрачная или светло-желтая, а плотность их не больше 1,6−1,8 г/см3.

Действие флюсов во время сварки

При ручной сварке флюс насыпается 60-миллиметровым слоем на поверхности металла, прилегающего к будущему стыку. При недостаточной толщине слоя возможен непровар и образование раковин и трещин. После этого при электросварке возбуждается разряд, а при газопламенной сварке поджигается горелка.

По мере перемещения электрода флюс подсыпается на новые поверхности. Так как размеры столба в дуге больше высоты флюса, разряд протекает в жидком расплаве компонентов, воздействующих на металлический расплав с удельным давлением до 9 г/см².

В итоге исключается разбрызгивание металла, расходуется меньше сварочной проволоки, растет производительность. Это объясняется способностью флюса использовать более высокие значения рабочего тока без опасений получения прерывистого шва.

Ток силой 450−500 А при открытой сварке невозможно применять, потому что дуга выплескивает металл из ванночки.

При полуавтоматической и автоматической сварке флюсы используются следующим образом:

- По специальной трубке флюс подается из бункера.

- Позже подается электродная проволока с катушки, расположенной после емкости с флюсом.

- По мере протекания рабочего процесса часть флюса, не использованная и связанная шлаками, пневматикой отсасывается в емкость.

- Расплавленная и охлажденная шлаковая корка механически удаляется со шва.

Плюсы применения флюсов:

- Отсутствие необходимости в предварительной разделке кромок будущего шва, так как с большими токами электросварки или повышенной концентрации кислорода при сварке газовой металл плавится гораздо интенсивнее.

- Отсутствие угара металла в зоне шва и прилегающих поверхностях.

- Более устойчивая дуга.

- Повышение КПД источника питания в результате снижения потерь энергии, которая тратится на нагрев металла, разбрызгивание его и повышенного расхода флюса и сварочной проволоки.

- Комфортные условия труда, ведь значительную часть пламени дуги экранирует флюс.

Ограничение применения в невозможности быстрого осмотра участка выполненной сварки. Данное обстоятельство требует более тщательных подготовительных работ, особенно при соединении сложных по конфигурации деталей. Еще флюсы довольно много стоят, а расходуются практически как сварочная проволока.

Источник: https://tokar.guru/svarka/izgotovlenie-i-ispolzovanie-svarochnogo-flyusa.html

Применение сварочного флюса, принцип работы, классификация и процесс получения — Станок

Выполнение работ, связанных с использованием газовой или электродуговой сварки, всегда сопряжено с увеличением химической активности высокотемпературной зоны, в которой формируется сварной шов.

Вследствие химических реакций происходит окисление металла с образованием характерной пленки, испарение присадки, а также общее снижение скорости и качества металлургического процесса. Все это негативно сказывается на качестве и эффективности работы в целом.

Увеличение времени формирования шва приводит к скоплению шлаков в сварочной ванне. Решение проблемы заключается в изолировании зоны от атмосферного воздуха.

Для создания защитных условий используют специальные средства, защищающие околошовную зону от кислорода и препятствующие вытеснению углерода из расплавленного металла. Такие средства называются флюсами. Они дополнительно могут укреплять материал легирующими элементами.

Выглядит сварочный флюс, как мелкие гранулы, подающиеся в зону плавления. Подача флюса должна осуществляться именно в тот момент, когда через участок проходит зажженная электрическая дуга. Различные гранулы отличаются по цвету.

Можно встретить крупнозернистый порошок желтого, черного, белого или прозрачного цвета.

Как работает

Вне зависимости от материалов при ведении дуговой сварки можно выделить основные элементы рабочей зоны, в которой формируется шов.

В верхнем слое аккумулируется шлак, так как он легче расплавленного металла. Сам металл находится в нижнем слое в жидком состоянии. Температура внутри электрической дуги достигает 5000°C градусов.

Наконец, в результате испарения материалов образуется газовый пузырь.

При ведении сварки в полуавтоматическом режиме картина несколько изменяется за счет наличия проволоки, однако основные элементы остаются неизменными. Негатив в весь процесс вносит шлаковая корка и процесс окисления.

В результате образуются трещины, поры и примеси в металле, что ухудшает показатели прочности соединения. Чтобы исключить химическую активность материала, необходимо использовать вещества, дающие защиту в виде слоя инертного газа.

Для облегчения работы флюс изготавливают из элементов, имеющих относительно невысокие температуры плавления.

Флюсы, помимо защиты от воздуха, обеспечивают изоляцию сварной ванны от пыли и инородных частиц, служат расходным материалом при проведении наплавки. К веществам предъявляются некоторые требования.

Прежде всего, флюс не должен осложнять сварочный процесс. Его изоляционные свойства не могут проявляться частично. Если обеспечивается защита от атмосферного кислорода, то она должна быть надежной.

Остатки флюса должны с легкостью удаляться с застывшего металла.

Выполнять все требования достаточно сложно, поэтому и существует много разных марок флюсов, в которых наиболее выражены те или иные свойства.

Принцип работы сварочного флюса достаточно прост. Порошок насыпается на поверхности деталей. Под действием температуры электрической дуги он плавится, в результате чего образуется газ. Этот газ и защищает поверхность ванны от проникновения кислорода.

Функции флюсовых смесей

Гранулированная флюсовая смесь может быть использована в ручной дуговой сварке. В режиме MMA сварка ведется плавящимися покрытыми электродами. Флюс выступает в качестве дополнительного расходного материала.

При ведении работ в режиме MIG/MAG флюс подается в зону контакта проволоки и металла, а также может содержаться в проволоке в виде порошка.

Защита применяется и при газовой сварке, когда происходит соединение цветных металлов или легированных сталей в пропан-кислородном пламени.

- Стабилизация дуги. Подобрав правильную для конкретной задачи флюсовую смесь, можно в значительной степени упростить процедуру сварки. Порошок благоприятно воздействует на электрическую дугу, повышая ее стабильность. Дуга образуется между электродом и свариваемой поверхностью. Примерный зазор между электродами составляет около 5 мм. Скачки тока и сложности при удержании электрода приводят к нарушению стабильного горения дуги, в результате чего внутри шва образуются дефекты. Наличие флюса делает дугу менее чувствительной к указанным внешним факторам. Это не только облегчает работу новичкам, но и позволяет вести сварку переменным током, а также увеличивает возможности ведения работ в других режимах.

- Защитная функция. От проникновения атмосферного кислорода в зону формирования шва должно защищать газовое облако, образующееся при плавлении флюса. Оно представляет собой непроницаемую оболочку, иначе очень быстро будет образовываться оксидная пленка, ведь металлы начинают активно взаимодействовать с кислородом. От сварщика требуется правильно рассчитать дозировку и состав порошка, чтобы последний успешно справился с поставленной задачей. Здесь важно руководствоваться двумя принципами. Первый заключается в том, что более мелкая структура позволяет создать более надежную защиту, но, в то же время, чрезмерно высокая плотность порошка негативно влияет на качество шва. Чтобы рассчитать массу порошка, необходимо воспользоваться специальными таблицами. Они приведены в различных справочниках и отражают количественный состав порошка, в зависимости от видов проводимых работ.

- Легирование. Процесс формирования сварного шва начинается после плавления основного металла и присадки. Происходит физическое взаимодействие веществ, в результате которых после кристаллизации образуется шов и околошовная зона. Химический состав этой зоны зависит от материала присадки. При высокой температуре некоторые химические элементы выгорают или осаждаются в шлаке. Без этих элементов металл уже не может обладать теми свойствами, которые учитывались при планировании работ. Восстановить эти свойства возможно внесением веществ извне. В флюсовые порошки добавляют легирующие элементы. В процессе сварки происходит обогащение металла. Легирующие добавки препятствуют оседанию в шлаковых массах марганца и кремния. В тех случаях, когда легирование носит целенаправленный характер, параллельно используется специальная присадочная проволока.

- Формирование поверхности. При кристаллизации металла начинает формироваться кристаллическая решетка. Ее структура влияет на прочность материала, а также на внешний вид. Любые воздействия на кристалл могут негативно отразиться на форме сварного шва. Вот почему после проведения сварочных работ зачастую не приходится говорить об эстетике. Применяя флюсы, можно существенным образом повысить качество поверхности. Некоторые элементы флюса обладают формирующими способностями. В качестве примера можно привести использование «длинных» порошков. Они применяются при соединении деталей большой толщины с помощью электродуговой сварки на большом токе. Порошок обладает высокой вязкостью, вследствие чего процесс застывания несколько затягивается, позволяя равномерно проплавить кромки. Образуется кристаллическая решетка с характерной структурой, которая внешне выглядит аккуратно и эстетично. Если вязкость не нужна, то применяются «короткие» порошки. Они застывают практически моментально.

Виды

Разнообразные флюсовые порошки подлежат распределению по группам. Все, что касается сварочных работ с использованием флюсовых порошков, регламентировано ГОСТ 8713-89. Этот документ является своеобразной «настольной книгой» для профессионального сварщика. Чтобы усвоить общий принцип классификации флюсов, необходимо знать, по каким критериям идет разделение.

Классификация по типу гранул

Внешний вид гранул дает возможность выделить несколько типов флюсов, в зависимости от размеров зерен и их внешнего вида. Структура и консистенция флюсового порошка подразумевает следующие типы:

- зернистые;

- газообразные;

- порошки;

- пасты.

Гранулы и порошки чаще всего используются в наплавке или при ведении дуговой сварки. Для газовой сварке больше подходят пасты или газовые флюсы. В зависимости от внешнего вида гранул флюсы делятся на стекловидные, пемзовидные и цементированные.

По составу

Химический состав флюса важен при определении его инертности в условиях высоких температур. Помимо этого не стоит забывать о функции легирования, когда происходит диффузия отдельных элементов в основной металл.

При всей богатой альтернативе различных флюсовых составов можно выделить два обязательных составляющих элемента, это марганец и кремнезем. Остальные элементы являются добавками и легирующими элементами.

От доли и разнообразия добавок зависит принадлежность флюса к одной из трех групп.

Группа оксидных флюсов применяется при сварке низколегированных фтористых сплавов. В составе порошка присутствуют оксиды металлов, а также соединения фтора. В бескремнистых флюсах доля кремния не превышает 5%.

Существуют еще низкокремнистые порошки, содержащие 6-35% кремнезема, и высококремнистые. Определена градация и по содержанию марганца. Безмарганцевыми флюсами считаются порошки, содержащие менее 1% марганца.

Высокомарганцевые флюсы содержат от 10% до 30% марганца.

В составе смешанных флюсов не так много оксидов. Их место занимают соли. Обычно доля кремнезема и марганца не так высока, но зато такие порошки содержат соединения фтора, что способствует работе с легированными сталями.

В солевых флюсах оксиды отсутствуют полностью. Зато содержание солей хлора, фтора, кальция, натрия и бария доведено до максимума. Подобные флюсы применяются в работе с химически активными металлами. Считается, что солевые флюсы являются универсальными, так как их можно использовать при сварке цветных металлов, высокоуглеродистых и легированных сталей.

Важным показателем в классификации считается химическая активность флюса (Аф). Этот показатель напрямую зависит от окислительных способностей составных элементов. Активными флюсами являются вещества с Аф, превышающими значение 0,6. Если Аф ниже 0,1, то такой флюс считается пассивным.

По способу действия и назначению

По данному критерию флюсы различаются так же, как и электроды. Они делятся на плавящиеся и неплавящиеся порошки. Плавящиеся флюсы используют в тех случаях, когда необходима диффузия дополнительных элементов.

Примером может служить формирование поверхности шва или повышение антикоррозийных качеств. Неплавящимися флюсами пользуются при сварке цветных металлов. Известно о капризности и трудоемкости данного процесса.

Флюс здесь предназначен для формирования тех или иных механических свойств шва.

Данный вид классификации (по назначению) выглядит наиболее естественно, так как использование флюсовых порошков продиктовано определенными целями. Некоторые вещества специально предназначены для легирования.

Существуют и универсальные флюсы, сочетающие в себе все функции. Тем не менее, актуально разделение порошков для конкретных металлов.

Хорошо известен, к примеру, алюминиевый флюс, изготовленный на основе натрия, калия и лития.

Источник: https://regionvtormet.ru/stanki-i-oborudovanie/primenenie-svarochnogo-flyusa-printsip-raboty-klassifikatsiya-i-protsess-polucheniya.html

Что это такое — сварка под флюсом: преимущества технологии, разновидности, плюсы и минусы

Уже давно известно, что на процессы, которые происходят в сварочной ванне, негативно воздействует воздух. В наше время в производстве используют технологии, способные исключить данный фактор.

Сегодня в основном применяется сварка ручная дуговая, в среде защитных газов или автоматическая под слоем флюса. Последний вариант позволяет не только выполнять работу намного быстрее, но и улучшает характеристики шва.

Что представляет собой этот метод?

Сварка флюсом — это процесс, в котором дуга, находящаяся между обрабатываемым материалом и проволокой, горит под гранулированным порошком. При воздействии высокой температуры гранулы и электрод начинают плавиться. В итоге вокруг сварной ванны образуется эластичная пленка. Она защищает расплавленный металл и дугу от неблагоприятного воздействия, а еще не дает проникнуть воздуху.

Во время остывания элементы флюса преобразуются в шлак, покрывающий шов. По окончании сварки, наплавленную корку получится легко удалить от металла механическим способом. Остатки слоя флюса собираются и применяются в дальнейшем. Осуществлять соединение под сыпучим одеялом можно на разном оборудовании.

Полуавтоматическая сварка

В этом случае мастеру предстоит направлять проволоку и контролировать вылет электрода. Подача сварной проволоки выполняется автоматически. Сварщик должен лишь подобрать скорость, мощность напряжения дуги и угол наклона электрода.

Роботизированная автоматическая сварка

Подобная технология подразумевает сварку под флюсом ровных поверхностей и угловых швов. Причем скорость и направление движения электрода задает устройство. Роботизированный метод позволяет добиться прочного соединения, к тому же он отличается скоростью работы и высоким качеством наложения шва.

Сегодня очень часто стали использовать тандемную технологию. В этом методе два электрода находятся параллельно друг к другу в одной плоскости. Автоматическая сварка под флюсом в тандеме улучшает качество шва. Кроме этого, подобный метод имеет минимальную величину сварочной ванны и мгновенное возбуждение дуги.

Разновидности флюсов

Делятся они на несколько групп, в зависимости от металла:

- Высоколегированные стали;

- Цветные сплавы и металлы;

- Легированные и углеродистые стали.

Более того, в зависимости от способа производства, флюс бывает керамическим и плавленым. В первом случае представлены керамические вещества, имеющие легирующие качества и улучшенный шов, а во втором — обладают пемзовидной или стекловидной структурой.

Создают керамический флюс измельчением элементов, смешиванием с экструзией, помогающей добиться однородной массы и лучшего измельчения, а также с жидким стеклом. Подобный процесс с использованием этих смесей выполняется, если требуется дополнительное легирование материала шва.

Изготавливается плавленый флюс путем спекания исходных материалов, с дальнейшей их грануляцией.

Помимо этого, флюсы для газовой и электрической сварки делятся по химическому составу на следующие категории:

- Солевые. В них содержатся только фториды и хлориды. Они применяются для дуговой сварки флюсом шлакового переплава и активных металлов;

- Смешанные. Они представляют собой комбинацию солевых и оксидных смесей. С помощью таких флюсов осуществляется варка легированных сталей;

- Оксидные. Такие смеси нужны для сварки низколегированных и фтористых сталей. В их составе имеются окислы металла с небольшим содержанием фтористых соединений.

Как видно, разных модификаций этого материала довольно много. Но следует помнить, что автоматический сварка считается успешной, если используется соответствующий условиям флюс.

Основные режимы

Самыми важными режимами для автоматической сварки флюсом служат такие значения, как полярность, род и сила тока, напряжение электрической дуги, скорость и размер электродной проволоки.

Не так важны, но тоже значимы такие режимы, как угол наклона свариваемых кромок и электрода, размер его вылета, состав флюса, подготовка металла и тип сварного соединения.

Когда подбирают параметры режимов сварки под флюсом, во внимание принимают еще и требования к величине сварного шва и геометрической форме, толщину кромок и ширину соединения.

Прежде чем приступить к сварке, нужно сначала выбрать размер проволоки. Исходить необходимо из свариваемой толщины. Потом уже подбирается размер сварочного тока, и выясняется скорость подачи проволоки.

Чаще всего для сварки под флюсом применяется проволока сплошного сечения, размером от 1—6 мм. При этом сила тока не должна превышать 150—2000 A, а напряжение дуги — 22—55 B .

Минусы и плюсы сварки под флюсом

В этой технологии через мундштук подается сварочный ток на проволоку. Располагается он на небольшом расстоянии от ее края, как правило, менее 70 мм. Благодаря чему электрод не может перегреться, поэтому используются токи большой силы. Все это помогает добиться глубокого провара и быстрой наплавки металла. Тем более что таким способом можно осуществлять сварку более толстого металла без раздела кромок.

Дуговая сварка, производимая автоматическим методом под флюсом, обеспечивает постоянство формы и величины шва, а также создает однородность его химического состава. Тем самым позволяя получить качественное соединение с высокой стабильностью его качеств. Такой метод сварки позволяет избежать многих дефектов, например, возникновения участков, где элементы не сплавились, и подрезов.

В процессе этой сварки не происходит разбрызгивание металла, так как сварочная ванна и дуга защищены от воздуха. Благодаря этому не придется очищать от брызг поверхность материала. Сварка под флюсом позволяет сэкономить электроэнергию и сварочные материалы примерно на 30—40%.

Сварщику, выполняющему работу, необязательно использовать защиту для лица и глаз, ведь выделение вредных газов значительно меньше, нежели во время ручной сварки.

Правда, автоматическая сварка под слоем флюса обладает не только преимуществами, но и недостатками. Одним из них является жидкотекучесть флюса и расплавленного металла. Вот почему можно варить лишь в нижнем положении, при этом отклонение плоскости шва от горизонтали должно составлять 10—15°.

Если пренебречь данным правилом, то могут возникнуть различные дефекты. Именно из-за этого сварку под флюсом не используют для скрепления поворотных кольцевых стыков труб, диаметр которых меньше 150 мм. К тому же такой метод требует более тщательную сборку кромок и применение некоторых приемов.

Для чего нужна сварка флюсом?

Работы с применением флюса смогли в свое время произвести в промышленной отрасли настоящую революцию. Изначально подобная технология предназначалась для обработки низкоуглеродистой стали. Однако в настоящее время можно использовать порошок почти для любых материалов, включая тугоплавкие металлы и стали, которые плохо поддаются обработке.

Происходящие при сварке флюсом металлургические процессы предоставили возможность применять полуавтоматическое и механизированное оборудование для следующих работ:

- Соединение вертикальных швов. Осуществляется со свободным или принудительным формированием шва. Лучшая прочность сцепления достигается с металлами 20—30 мм;

- Сваривание труб разного диаметра. Сначала научились на автоматических установках соединять трубы малого диаметра, но с усовершенствованием технологии обработки, смогли освоить способ, позволяющий варить материалы больших размеров;

- Варка кольцевых швов. Сложность такой работы в том, что нужно удерживать сварную ванну и стараться избежать растекания металла. Выполняют такую сварку флюсом на станках ЧПУ. В некоторых ситуациях может понадобиться ручная подварка.

Осуществление всех этих работ регламентируется согласно технологической карте сварки. При любых нарушениях накладываются большие штрафные санкции.

Источник: https://stanok.guru/metalloobrabotka/svarka/chto-eto-takoe-svarka-pod-flyusom.html

Автоматическая сварка под флюсом: что это такое, где и как применяется, особенности

Каждый мастер сварочных работ знает, как кислородная среда воздействует на шов — не самым положительным образом. Попадая в область основного металла, достигшую точки плавления, он окисляет сплошной металл и различные сплавы.

Способы избавиться от этой проблемы есть. Можно обработать металл антиокислительными веществами, а можно использовать вспомогательные материалы, например, флюсы.

Использование флюса в сочетании с автоматическим оборудованием — основной метод сварщиков. Благодаря «этой паре» швы получаются ровными и устойчивыми к окислительной коррозии.

Флюс помогает в сварке даже «сложных» металлов, например, цветных или нержавейки. Автоматическое оборудование не требует от мастера больших усилий, а сам флюс обеспечивает защиту соединения.

В этой статье мы поделимся техникой автоматической сварки под флюсом, опишем, что он из себя представляет, а также расскажем о плюсах и минусах этого метода.

Общая информация

Использование вспомогательного материала не сильно изменяет процесс автоматической дуговой сварки. Аппарат создаёт электрическую дугу. Дуга создаёт условия высокого термического напряжения.

Под действием высоких температур металл плавится, так детали соединяются между собой.

Использование автоматических сварочных аппаратов хорошо тем, что большинство процессов не требуют ручных усилий от мастера. Для них есть отдельные станки, каждый из которых рассчитан на своё действие.

Такие машинки могут без вмешательства сварщика подавать электродный материал в зону действия дуги, даже останавливаться при перегреве или завершении шва.

В нашем случае все эти процессы остаются нетронутыми, добавляется только флюс на поверхность свариваемого металла.

Где используется?

Автоматика применяется для разных целей. «Самодостаточное» оборудование сейчас имеет своё место на каждом крупном производстве, где детали изготавливаются большими партиями на конвейерах.

Сборка автомобилей, производство трубопроводных конструкций, балок, кораблестроение и прочие отрасли тяжёлой промышленности процветают благодаря работе автоматических сварочных аппаратов и станков.

Они способны делать плотные и надёжные соединения путем автоматической сварки с флюсом, которые высоко ценятся в данных сферах.

Роль

Мы узнали об автоматической сварке. А что представляет из себя сварочный флюс?

Это материал, который защищает как готовое изделие, так и сам металл. Благодаря флюсу нагрев дуги становится устойчивее, а соединение защищается от «вредного» влияния атмосферных газов, особенно кислорода.

Основой это вещества обычно выступают фториды, хлориды или борная кислота в виде гранул, порошка или даже жидкостей. Вещества в составе обязательно должны пропускать электрический ток, и это правило — основа его производства.

«За» и «Против»

Процесс сваривания деталей под флюсом

Основной плюс автоматической сварки под флюсом кроется в её названии. Мастеру не обязательно изучать тонкости сварки, чтобы применять этот метод, важно только знать, как подобрать материалы, настроить аппарат.

А отсутствие «человеческих» погрешностей, неправильных движений в процессе гарантирует ровный правильный шов на любом металле.

Но применять такую наплавку всегда не получится. Её использование не даёт возможности сделать верхние швы — только нижние.

Кроме того, детали, которые вы «загружаете» в установку, нужно подогнать с большой точностью, потому что машина настроена наплавлять металл в одной указанной зоне.

Если упустить что-то при стыковке элементов — на выходе будет брак. Перед фиксацией элемента нужно проплавить основу конструкции, зафиксировав ее на горизонтальной плоскости. Соединить металлические детали на весу невозможно.

Основной недостаток автоматической сварки под флюсом — её стоимость. Для применения только в быту покупать её не выгодно. К тому же, эти аппараты часто занимают много места и используют большое количество электроэнергии.

Технология сварки

Как и для любой другой техники, перед автоматической дуговой сваркой под флюсом детали нужно обработать и подготовить. Обработка каждого металла — отдельная история, но для всех существуют и общие правила.

Сначала элементы очищают от остатков пыли и грязи, рассматривают на предмет коррозий, деформаций и неровностей. Потом поверхность металла обрабатывают шлифовальной машиной или простой металлической щеткой с грубыми зубцами.

И лишь после этих этапов можно начинать сам процесс.

Так как сварка будет выполняться автоматически, вам не нужно нагревать дугу, следить за направлением электрода, контролировать, с какой скоростью будет подаваться проволока.

Нужно только подобрать настройки и режим сварки и правильно загрузить флюсовый материал и детали.

Для подобных установок существуют свои типы присадочной проволоки. Её материал обычно должен соответствовать материалу, из которого сделаны обрабатываемые элементы. Бобина с проволокой загружается в углубление механизма, который будет её подавать.

То же касается флюса. Его засыпают (или заливают) в резервуар, из которого он будет подаваться на соединение. Его количество прямо пропорционально толщине металла: если детали широкие, то и флюса нужно много.

Заключение

При высоких температурах флюс плавится, как и металл. Однако, его плавление не скажется на характеристиках шва. Единственное, что он может — улучшить их, обеспечив устойчивость к кислороду и, как следствие, окислению.

Однако, важно удалить остатки вещества, чтобы его кислота не разъедала металл. Остатки загруженного вещества вы сможете использовать еще раз.

Теперь вы знаете больше о дуговой сварке с флюсом. Он применяется не только в автоматических производственных установках, а еще для ручной или полуавтоматической сварки.

Однако, у каждой из них есть свои особенности, правила и меры предосторожности. Мы расскажем об этом в других статьях на нашем сайте. А в комментариях ниже вы можете поделиться своими знаниями по этой теме. Желаем удачи!

Источник: https://prosvarku.info/tehnika-svarki/avtomaticheskaya-svarka-pod-flyusom

Виды и функции сварочных флюсов

При проведении термической и механической сварки качественное соединение металлов часто обеспечивают сварочными флюсами. Применяют их издавна.

Состав, внешний вид, возможности постоянно совершенствуются по мере появления новой научно-технической информации. Существует много разновидностей материалов для флюсовой сварки. Имея представление обо всех, можно грамотно выбрать состав для конкретной ситуации.

Классификация

Флюсы – большая группа многофункциональных смесей. Они отличаются по ряду признаков, которые положены в основу классификации. Классы носят условный характер.

По методу получения композиции подразделяют на смеси, полученные сплавлением, механическим перемешиванием и склеиванием. Последние составы называют керамическими.

Сварочные флюсы бывают прозрачными, похожими на стекло, и пористыми непрозрачными, похожими не пемзу. По вполне понятным причинам плотность пористого состава меньше, чем стекловидного. Плавление проводят в печах при температуре, достигающей 1500 °C.

Сплавлению подвергают неорганические вещества и их смеси. Чаще других используют:

- оксиды кремния (кремнеземы);

- образцы марганцевых руд;

- флюорита (плавикового шпата);

- карбоната магния (каустического магнезита).

Расплавы выливают в раствор. После застывания такой сварочный флюс образует гранулы. Гидрофильные вещества, склонные поглощать воду, гранулируют по отдельной технологической схеме сухими.

Склеенные сварочные флюсы, подобные керамике, используются широко, гораздо чаще, чем механические порошки. Керамика не реагирует на остатки ржавчины, окалины в рабочей зоне, присутствие там следов воды. Если керамическую смесь добавить к стекловидной, можно получить идеальный шов даже на неочищенном металле.

Флюсы имеют различную химическую природу. Они состоят из оксидов, солей, смеси оксидов с солями.

Предназначение для различных металлов и сплавов

Флюс для сварки стали низкой степени легирования относится к оксидным. В зависимости от марки он содержит от 5 % до 35 % оксида кремния (кремнезема).

Второй компонент с фиксированной массовой долей – оксида марганца. Его содержание варьируется от 1 % до 30 %. На практике используют разные комбинации.

Если в сварочном флюсе содержание оксида марганца невелико, то берут сварочную проволоку с большим содержанием марганца. При большом содержании оксида марганца во флюсе, используют проволоку без легирующих компонентов.

Флюс для активных металлов состоит из смеси галогенидов: фторидов, хлоридов кальция, натрия, бария, других щелочных и щелочноземельных элементов.

Для сталей высокой степени легирования применяют сварочные флюсы смешанного типа. В их состав входят соли и оксиды. Массовая доля кремнезема может составлять 15 %, оксида марганца – от 1 % до 9 %, а фторида кальция – до 30 %.

Активность

Важной характеристикой флюсовых композитов является условная единица Аф – активность сварочного флюса. Ее значения укладываются в диапазон от 1 до 10. Чем выше цифра, тем большую активность проявляет добавка. Флюсы с высокой активностью характеризуются величиной показателя от 0,6 до 1.

При взаимодействии компонентов флюса со шлаком происходит химическое вытеснение одних элементов другими, механическое перемешивание либо два процесса одновременно.

Интенсивность внедрения флюса в сварочную зону зависит от режима сварки и активности флюса. При умелом сочетании параметров, правильном подборе всех материалов выполняется поставленная задача.

Функции флюсовых добавок

Большинство металлов обладают высокой активностью, поэтому покрыты сверху слоем оксидов. Содержания в воздухе кислорода (21 %) вполне хватает для реакции окисления.

При работе с металлами в место контакта неизбежно попадает оксидная пленка. Даже если накануне вы ее сняли каким-либо методом, то она очень быстро образуется заново.

Особенно легко окислительные реакции происходят на алюминиевых поверхностях. Сваривать их обычными методами практически невозможно. Нужно обязательно использовать флюсы, инертную газовую среду.

Оксиды, попадая в сварочную ванну, нарушают процесс формирования шва. Компоненты флюса могут предотвратить контакт металла с кислородом, убрать слой продуктов окисления. Образующееся облако газов уменьшает расход электрода, предотвращает разбрызгивание сварочной массы.

Для качественной сварки нужна постоянная дуга. Газы, образующиеся из флюсов, стабилизируют процесс горения дуги.

https://www.youtube.com/watch?v=vM06YYQQYT8

Сварочный шов формируется в нормальных условиях без дефектов. Компоненты флюсов взаимодействуют с расплавом металлов, улучшая свойства и внешнюю поверхность соединения.

Выбор флюса обусловлен составом металла, условиями сварки в каждой производственной ситуации.

Для газовой сварки

Некоторые марки тонколистовой стали, инструментальные стальные сплавы, цветные металлы сваривают в атмосфере газов. Сварочные флюсы в виде паст, порошков или газа при этом процессе вносят:

- непосредственно в сварную ванну;

- на привариваемый пруток;

- на кромки металла.

Газообразные флюсы для газовой сварки (например БМ-1) подают в рабочую зону определенными порциями с помощью расходомера. Пастообразные добавки наносят на место соединения. Порошки в окружении газов использовать сложнее. Их равномерно вносят в расплав, не допуская раздувания потоком газа.

Для автоматической сварки

С помощь автоматического оборудования сваривают множество металлов. Подбирают соответствующие электроды, выставляют режим, выбирают сварочные флюсы и припой.

Флюсовую добавку размещают на рабочей поверхности слоем толщиной до 80 мм, шириной до 100 мм. Расплавленная масса состоит наполовину из металла, а остальная часть представлена флюсом. Лишний флюс автоматически отсасывается и затем используется повторно. Обычно используют силикатную добавку в смеси с оксидами кальция, магния, алюминия.

Хорошо зарекомендовал себя флюс сварочный с маркировкой АН 348а. Он способствует стабилизации дуги и уменьшению выделения токсичных газообразных продуктов.

Флюсы серии АН имеют высокие показатели электропроводности, благодаря присутствию в них окисла титана. Аббревиатура АН говорит о том, что состав был разработан в институте Академии наук. Существует маркировка, основанная химическом составе флюсов, но на практике ее используют редко.

При ковке

Самый древний вид сварки – это ковка. Называть этот процесс сваркой можно с натяжкой. Тем не менее, термин «кузнечная сварка» подразумевает именно соединение двух металлов ковкой. Выполняют ее вручную или с помощью оборудования. Ковке обычно подвергают виды стальных сплавов с низким содержанием углерода.

Флюс для кузнечной сварки практически всегда в качестве основы содержит железосинеродистый калий. Массовая доля его различна, варьируется от 1 весовой части до 27 весовых частей.

Остальными компонентами могут быть бура, борная кислота, хлорид натрия. Смесь перед ковкой насыпают на металлическую заготовку, доведенную до температуры 1000 °C.

Флюс вместе с окалиной превращается в жидкую массу шлака, обволакивает рабочую зону, предохраняет ее от дальнейшего окисления.

Грамотный выбор флюса, режима проведения сварки гарантирует образование качественного сварочного шва.

Источник: https://svaring.com/welding/prinadlezhnosti/fljusy-svarochnye

Флюс для сварки: назначение, виды сварки, состав флюса, правила использования, требования ГОСТ, плюсы и минусы применения

Качество сварного шва определяется не только способностями мастера правильно организовать дугу, но и специальной защитой рабочей зоны от внешних воздействий.

Главным врагом на пути к созданию прочного и долговечного металлического соединения является естественная воздушная среда. Изоляцию шва от кислорода обеспечивает флюс для сварки, но не только в этом заключается его задача.

Различные конфигурации состава этой добавки с сочетанием защитной газовой среды позволяют по-разному управлять параметрами шовного соединения.

Назначение флюса

Сварочный расходник данного типа направляется в зону горения и в зависимости от характеристик своего расплава оказывает защитно-модифицирующее воздействие на участок формирования шва. В частности, материал может выполнять следующие функции:

- Создание шлаковой и газовой изоляции для сварочной ванны.

- Наделение сварного соединения определенными технико-физическими свойствами.

- Поддержание стабильности горения дуги.

- Перенос электродного металла (или проволочного расплава) в зону сварки.

- Устранение нежелательных примесей в шлаковой прослойке.

Если говорить о совместимости разных флюсов для сварки с металлами, то наиболее распространенные марки имеют следующие назначения:

- ФЦ-9 – стальные углеродистые сплавы с низким легированием.

- АН-18 – стальные сплавы высокого легирования.

- АН-47 – низко- и среднелегированные стали, характеризующиеся высокими прочностными показателями.

- АН-60 – стали низкого легирования, используемые в трубопроводах.

- ФЦ-7 – используется при сварке низкоуглеродистой стали на токе большой силы.

- ФЦ-17 – гранецентрированное высокотемпературное железо.

- ФЦ-19 – сплавы с повышенным содержанием хрома.

- ФЦ-22 – применяется для выполнения углового шовного соединения в работе с легированными углеродистыми сталями.

- 48-ОФ-6 – задействуется в техниках сварки с подключением высоколегированной электродной проволоки.

Сам по себе флюс, как правило, выпускается в виде гранулированного порошка с фракцией порядка 0,2–4 мм. Но наполнение и происхождение данного продукта может быть очень разным и не всегда однородным. В связи с этим выделяют следующие виды флюса для сварки:

- Оксидные. Большую часть в содержании составляют металлические оксиды и примерно на 10% приходится доля фторидных элементов. Такой флюс используется для работы с низколегированными и фтористыми стальными сплавами. Также в зависимости от содержания оксидные флюсовые составы делятся на бескремнистые, низкокремнистые и высококремнистые.

- Солеоксидные. Еще такие порошки называют смешанными, так как наполнение может в равной степени формироваться оксидами и солевыми соединениями. Используется такой флюс для обработки легированной стали.

- Солевые. Вовсе исключается наличие оксидов, а основу состава образуют фториды и хлориды. Целевое назначение солевого флюса – электрошлаковый переплав и сварка активных металлов.

Технология изготовления флюса

В процессе изготовления основа для флюса (шихта) подвергается нескольким процедурам переработки, в числе которых выплавка, грануляция, формовка и проверка на качество. Сырье шихты перед производственным процессом сегментируется на мелкое, среднее и крупное. Каждая партия проходит тщательную мойку и сушку, так как чистота и точность в параметрах будущего флюса поддерживаются изначально.

Затем выполняют взвешивание, дозировку и смешивание с другими технологическими компонентами. Выплавка и грануляция флюса для сварки производится на специальном оборудовании – задействуются газопламенные или электродуговые печи, бассейны для обливки холодной водой и металлические поддоны. На финальных этапах обработки выполняется сушка с просеиванием.

Прошедший контроль флюс упаковывается в специальные мешки или ящики с огнеупорными свойствами.

Нормативные требования затрагивают несколько направлений оценки качества флюса, а также регулируют правила обеспечения безопасности при обращении с материалом и методы проведения его испытаний. Что касается основных параметров, то к ним предъявляются следующие требования:

- Исключаются во флюсовом порошке зерна, размер которых превышает 1,6 мм. Процент их содержания не должен составлять более 3% от всей массы.

- Допускается производство флюса с фракцией до 0,25 мм, если это условие изначально было оговорено с потребителем.

- Также по соглашению с потребителем допустимо изготовление материала фракцией зерен от 0,35 до 2,8 мм, но только применительно к марке АН-348-А.

- Влажность флюсов в зависимости от марки не должна превышать коэффициент от 0,05 до 0,1%.

Что касается требований безопасности, то меры индивидуальной защиты являются главным предметом регуляции ГОСТа. Сварка под флюсом должна выполняться в соответствии с мерами противопожарной безопасности. Отдельно должна контролироваться концентрация применяемого флюсового порошка, который по умолчанию считается химически опасным и производственно вредным.

Плавленый и неплавленный флюс

плавленого порошка в основном формируют шлакообразующие компоненты. Их вырабатывают в результате сплавления составляющих элементов, среди которых кварцевый песок, марганцевая руда и мел. Путем их смешивания в определенных пропорциях с последующей плавкой в печах можно получить модификатор для шва с определенным набором характеристик.

Более функциональна дуговая сварка под флюсом, произведенным неплавленным способом. Это смесь зернистых и порошковых материалов, которые помимо шлакообразующей основы также включают в состав легирующие элементы и раскислители.

Отсутствие операции плавления дает возможность вводить в состав флюса металлическую пыль и ферросплавы, которые расшифруют возможности улучшения соединений.

Виды сварки под слоем флюса

С применением флюса может выполняться как ручная, так и автоматическая сварка – принципиальная разница будет зависеть от выбранного оборудования. Электродуговая сварка выполняется в режиме саморегуляции или при поддержке автоматического контроля напряжения. Оптимально использовать инверторные установки, дополненные барабанами для подачи проволоки.

Также распространена сварка с флюсом без газа, который по умолчанию выступает в качестве защитной среды от кислорода и азота. Чем же хороша техника, исключающая этот барьер перед негативными факторами воздействия? Во-первых, при условии выбора подходящего флюса он сможет выполнить весь перечень защитных и вспомогательных задач применительно к формируемому шву. Во-вторых, отсутствие газовой среды облегчает саму организацию процесса.

Не нужно подготавливать баллон с аргонно-углекислотная смесью, а также защищать зону сварки от избыточного термического воздействия при использовании горелки.

Техника применения флюса

После розжига дуги оператор должен ее поддерживать между окончанием электрода и заготовкой именно под слоем флюса. Порошок насыпается слоем 55-60 мм, после чего дугу следует буквально утопить в этой массе, пока она будет плавиться. При среднем весе флюса его статическое давление на металл может составлять порядка 8-9 г/см кв. Этой величины достаточно для устранения нежелательных механических воздействий на сварочную ванну.

При использовании проволоки для сварки с флюсом можно добиться и минимальных показателей разбрызгивания расплава. Это условие выполняется путем обеспечения стабильного контакта зоны расплава с плавящейся проволокой и флюсом, а также за счет регуляции силы тока. Защита со стороны газа в данном случае тоже не требуется, но контроль мощности будет особенно важен.

Как правило, комбинация проволоки и флюса используется при сварке на токе высокой плотности, поэтому и автомат должен подбираться с учетом поддержки постоянной скорости направления электродной нити.

Плюсы от применения флюса

Использование флюса, безусловно, сказывается на формировании шва наилучшим образом, так как минимизируются негативные факторы рабочего процесса в условиях открытого воздуха.

Из очевидных преимуществ можно отметить снижение дефектов в зоне соединения, минимизацию разбрызгивания и более эффективный контроль дуги со всеми возможностями автоматического регулирования. Что еще очень важно, участок сварка под флюсом всегда виден оператору.

Это позволяет при необходимости своевременно вносить корректировки в процесс, а в некоторых случаях даже обходиться без специальной маски.

Недостатки от применения флюса

Слабые места данной технологии обуславливаются более высокими требованиями к оборудованию, так как для эффективного расплава флюса требуется большая мощность.

Сегодня выпускаются специальные модификации аппаратов для аргонодуговой сварки в среде флюса, имеющие специальную оснастку для его подготовки и подачи. Логично, что такие модели стоят на 15-20% дороже. Еще один недостаток связан с увеличением зоны расплава.

Хотя ее можно контролировать в определенных границах, мелкие элементы точечно обрабатывать в таких условиях проблематично.

Флюсы для сварки для алюминия, стали, нержавейки, марки флюсов

Для оптимизации процесса образования шва необходим особый флюс для сварки. Основная задача этого участника сварочного процесса – защита зоны сварочного шва от внешней среды. Кроме того, сварочный флюс облегчает процесс отделения шлака от расплавленного шва, оптимизирует восстановление окислов и гарантирует получение наплавки нужной химической чистоты.

При этом каждая сварочная технология ориентирована на использование «своего» флюса. И в этой статье мы опишем основные разновидности флюсов, классифицировав эти вещества по типу сварочной технологии.

Марки флюсов для сварки электродуговым способом

Флюсы для сварки металлов электродуговым способом классифицируют по трем признакам:

- По химическому составу.

- По степени активности компонентов флюса.

- По типу соединяемых во время сварки металлов.

По первому признаку – химическому составу – флюсы разделяются на солевые, оксидные и смешанные (солеоксидные) разновидности. В основе солевых флюсов находятся фториды и хлориды железа и некоторая часть оксидов легирующих материалов. В основе оксидных флюсов находятся оксиды марганца, кремния, титана и прочих материалов. Смешанные материалы содержат до 30 процентов солей (фторидов и хлоридов) и не менее 15 процентов оксидов кремния.

По степени активности компонентов флюсы разделяют на четыре группы: пассивные, малоактивные, активные и высокоактивные. Причем активность компонентов указывают в спецификации к флюсу и измеряют по особой шкале: от 0 (пассивные) до 1 (высокоактивные).

По типу стыкуемых металлов флюсы делятся на четыре группы:

Составы для низкоуглеродистых сталей. К этой категории принадлежит любой флюс для сварки стали конструкционного типа (с содержанием легирующий присадок не более одного процента от общей массы).

Причем основу состава флюса формируют из оксида кремния, к которому подмешивают оксид марганца. Массовая часть последнего компонента (оксида марганца) зависит от содержания марганца в сварочной проволоке.

То есть, чем больше марганца в присадочном материала – тем меньше содержание его оксида во флюсе. Химическая активность компонентов флюса, в данном случае, высокая (до 0,9).

Составы для низколегированных сталей. Составы для сталей с содержанием легирующих компонентов до 5-7 процентов относятся к активным флюсам (до 0,6). Пониженная химическая активность компонентов препятствуют процессу окисления легирующих присадок в сварочной проволоке. По химическому составу такие флюсы тяготеют к оксидному типу (малое содержание оксида кремния, низкое содержание оксида марганца и высокое содержание CaF2).

Составы для высоколегированных сталей. Типовым примером подобных составов является флюс для сварки нержавейки – практически пассивный состав солевого типа (с высоким содержанием фторидов и минимальным содержанием оксида кремния).

В таких сталях содержится большой объем легирующих присадок (до 25 процентов от общей массы) поэтому химическая активность флюса должна стремиться к нулю.

Причем содержание оксидов металлов во флюсах для высоколегированных сталей должно быть минимальным, поскольку все легирующие компоненты уже содержатся в сварочной проволоке.

Составы для активных металлов. Эти составы относятся к пассивному, солевому типу. оксидов в таких флюсах попросту недопустимо. Ведь кислород – это основной катализатор процесса образования оксидной пленки, покрывающей любую деталь из активного металла. Зато солей (хлоридов и фторидов) металлов в таком флюсе содержится не менее 80 процентов.

Кроме того, электродуговые флюсы классифицируют еще и по способы производства, разделяя составы на:

- Плавленые составы — изготовляемые из размягченных в печи материалов.

- Керамические составы — изготовляемые из смеси на основе связки (жидкого стекла).

Флюсы для электрошлаковой сварки

Электрошлаковая технология предполагает использование совершено иных типов флюса. Ведь такой протектор должен не просто герметизировать зону сварки. Электрошлаковые флюсы обязаны проводить электрический ток и должны обладать высокой вязкостью, препятствующей проникновению вещества в зону стыка.

Поэтому такие флюсы насыщают большим количеством оксидов марганца, некоторым количеством оксида кремния и определенной долей фторидов. Типовым примером указанных составов является любая флюс паста для сварки, наносимая прямо на зону стыка. Причем расход такой пасты на порядок больше объемов флюса, используемого в процессе электродуговой сварки.

Причем по химическому составу такие флюсы делят на: высококремнистые и низкокремнистые; марганцевые и безмарганцевые; фторидные и содержащие минимум фтористых соединений. По степени вязкости флюса эти составы делят на: вязкие, слаботекучие и текучие разновидности.

Флюсы для газовой сварки

Сварка в среде защитных газов предполагает использование особого флюса. Основу протектора, в данном случае, составляет инертный газ (чаще всего – аргон или гелий). Впрочем, возможен вариант с использованием углекислого газа, который ограждает зону сварки и снижает окисление основного и присадочного материалов.

В зону сварки газообразный флюс подается под давлением, из особой форсунки, расположенной под неплавким электродом. Еще один вариант – подача из сопла, в которое встроен штуцер системы транспортирования присадочной проволоки.

Поэтому практически все флюсы для автоматической сварки – газообразные.

По химическому составу такие флюсы можно разделить на следующие разновидности: аргоновую (основа флюса – технически чистый аргон), гелиево-аргоновую (до 30 процентов гелия в составе), многокомпонентную (помимо аргона и гелия во флюсе встречается и азот, и кислород и прочие газы), углекислотную (флюс состоит из углекислого газа).

Выбор конкретного варианта зависит от глубины шва, типа электрода, присадочной проволоки и сорта основного металла. Причем технически чистый аргон подойдет в любом случае. Гелиево-аргоновая смесь обладает еще лучшими характеристиками, но в силу дороговизны гелия ее используют не часто. Углекислые флюсы, в основном, работаю в паре с графитовыми электродами, раскаляющими сварочную ванну до 3500 градусов Цельсия.

Причем, следует помнить, что подача флюса в зону сварочной ванны прерывается лишь после остывания шва ниже определенной температуры. Например, флюс для сварки алюминия – аргон или гелиево-аргоновую смесь – нужно «вдувать» в шов вплоть до остывания металла до 400 градусов Цельсия. Поэтому расходы газообразного флюса просто несравнимы с расходами твердых протекторов сварочной ванны.

Источник: https://steelguide.ru/svarka/svarochnye-materialy/flyusy-dlya-avtomaticheskoj-svarki.html