Низкоуглеродистая сталь что это такое?

Кроме углерода обычные углеродистые стали содержат и другие элементы: до 1,65 % марганца; до 005 % серы; до 0,04 % фосфора; до 0,60 % кремния и до 0,60 % меди.См. Влияние марганца и кремния на свойства сталей и

Влияние фосфора, серы и меди на свойства сталей.

Углеродистые стали можно классифицировать с различных точек зрения, например, по способу раскисления. Конечно, способ раскисления оказывает влияние на характеристики и свойства стали.

Однако изменение содержания углерода оказывает самое большое вляиние на механические свойства стали – с увеличением содержания углерода возрастает ее твердость и прочность. Поэтому обычно стали группируют по содержанию в них углерода.

Обычно углеродистые стали содержат в сумме до 2 % всех легирующих элементов и в свою очередь подразделяются на:

- низкоуглеродистые стали;

- среднеуглеродистые стали и

- высокоуглеродистые стали.

Углеродистые стали являются основной продукцией черной металлургии – они составляют более 80 % ее продукции. Основным металлическим материалом промышленности является именно углеродистая сталь.

Для углеродистых сталей наиболее чаще других применяют следующие стандарты:

- ГОСТ 380-2005. Сталь углеродистая обыкновенного качества

- ГОСТ 1050-88. Сталь углеродистая качественная конструкционная

- Низкоуглеродистые стали

- Среднеуглеродистые стали

- Высокоуглеродистые стали

Низкоуглеродистые стали

Низкоуглеродистые стали содержат углерода до 0,25 %. Самой большой категорией этого класса сталей является плоский прокат – листы и полосы, обычно в холоднокатаном или отожженном состоянии.

углерода для повышения способности к горячему деформированию и холодному волочению этих сталей обычно очень низкое (менее 0,10 %) с содержанием марганца до 0,40 %.

Эти низкоуглеродистые стали применяют для изготовления корпусов автомобилей, жести и проволочной продукции.

Низкоуглеродистые стали с содержанием углерода от 0,10 до 0,25 % имеют повышенную прочность и твердость, но более низкую способность к пластическому деформированию по сравнению с низкоуглеродистыми сталями с самым низким содержанием углерода.

Эти стали часто применяют в сочетании с процессом их цементации. Типичное применение цементованных сталей – детали с высокими требованиями по износостойкости, но без необходимости увеличивать прочность сердцевины детали, например, небольших валов или шестерен.

Катаные профили из конструкционной стали с содержанием углерода около 0,25 % и до 1,5 % марганца и алюминия применяют в условиях, когда требуется повышенная вязкость материала. Когда сталь применяют для штамповки, ковки, бесшовных труб или листа для изготовления котлов добавки алюминия не производят.

Важной категорией этих сталей являются низколегированные автоматные стали с содержанием углерода до 0,15 % и марганца – до 1,2 % с минимумом кремния и с содержанием серы до 0,35 %, а также со свинцом до 0,30 % или без него.

Эти стали предназначены для автоматического массового производства из них деталей, которые не подвергаются тяжелым механическим и климатическим воздействиям.

Если же изделию нужны высокая пластичность и вязкость, а также коррозионная стойкость, то эти стали для него не подходят.

Среднеуглеродистые стали

Среднеуглеродистые стали содержат 0,30-0,55 % углерода и 0,60-1,65 % марганца. Они применяются там, где требуются высокие механические свойства. Эти стали обычно упрочняются путем термической обработки или нагартовкой.

Стали из этой группы с пониженным содержанием углерода и марганца находят широкое применение для некоторых типов деталей, получаемых путем холодной пластической деформации. Это требует предварительного применения отжига, нормализации или закалки с отпуском.

Стали с более высоким содержанием углерода часто подвергаются волочению до заданных механических свойств для применения без термической обработки.

Все эти стали могут подвергаться ковке. Выбор стали зависит от размеров изделия и механических свойств, которые она должна обеспечивать после термической обработки. Эти стали обычно производят как спокойные и они очень широко применяются в машиностроении.

К этим сталям также добавляют при необходимости их массовой механической обработки свинец и серу, а также алюминий для измельчения зерна и повышения вязкости.

Стали с содержанием углерода 0,40-0,60 % применяют для изготовления железнодорожных рельсов, вагонных колес и осей, бандажей для локомотивов.

Высокоуглеродистые стали

Высокоуглеродистые стали, содержащие 0,55 -1,00 % углерода и 0,30-0,90 % марганца имеют более ограниченное применение, чем среднеуглеродистые стали. Дело в том, что эти стали более дорогие в производстве, имеют низкую пластичность и, следовательно, с большим трудом подвергаются горячей обработке, а также плохо свариваются.

Высокоуглеродистые стали находят применение в производстве пружин, при изготовлении различных режущих инструментов, включая элементы землеройных машин и машин для обработки сельскохозяйственных земель, а также высокопрочной проволоки – везде, где требуется более высокая износостойкость и более высокая прочность, чем могут обеспечить стали с более низким содержанием углерода.

Источник: https://varimtutru.com/nizkouglerodistaya-stal-chto-eto-takoe/

Продукция — Техмашхолдинг — группа компаний, официальный сайт

- Возможность определения массовой доли углерода в стали по структуре, обусловливается тем обстоятельством, что структурные составляющие медленно охлажденной, т.е. находящейся в равновесном состоянии стали, содержат определенные и постоянные массовые доли углерода. При изменении доли углерода в такой стали в пределах данной структурной группы (доэвтектоидная, заэвтектоидная) изменяется только количественное соотношение структурных составляющих. Из этого вытекает, что определение массовой доли углерода может производиться только по равновесной структуре.Поскольку плотности структурных составляющих сталей близки, то соотношение их массовых долей можно заменить соотношением занимаемых ими площадей.В доэвтектоидных сталях массовая доля углерода определяется поформуле:(3.1)где Fn – площадь поля зрения микроскопа, занимаемая перлитом, %; 0,8 – % С в перлите.Рассчитав массовую долю углерода заданной доэвтектоидной стали по формуле (3.1), можно по таблицам определить марку этой стали.

- Основных элементом принято считать углерод, так как даже небольшое изменение концентрации приводит к существенному повышению или падению твердости, прочности или степени свариваемости. В рассматриваемом случае показатель концентрации составляет 0,07-0,14%.

- В состав включается довольно большое количеств кремния 0,17-0,37%. Еще есть и магний в концентрации 0,35-0,65%.

- Металл представлен сочетанием и других химических элементов, в том числе и вредных. Их концентрация менее 0,4%.

- Хорошая пластичность, что позволяет применять их для производства штампованных деталей. Для выпуска большого количества продукции часто применяется технология холодной штамповки.

- Хорошая степень свариваемости материала. Применение сварочного аппарата не требует предварительного нагрева заготовки. Процесс сварки может проводится при применении различных технологий. Получаемый шов характеризуется отличной прочностью и надежностью, дополнительная термическая обработка не требуется.

- Структура характеризуется хорошей коррозионной стойкостью. Стоит учитывать, что эта сталь не относится к группе нержавеек, так как в состав не включается большое количество хрома или других легирующих элементов. Стойкость к влаге существенно расширяет область применения материала, однако поверхность может реагировать на воздействие некоторых кислот и других химических элементов.

- Стоит учитывать и низкую теплостойкость. Именно поэтому ст10, характеристики которой определяют широкое распространение в машиностроительной области, нельзя применять при изготовлении деталей, которые подвержены активному износу. Слишком сильный нагрев может привести к существенному ухудшению эксплуатационных характеристик. К примеру, нагрев на момент трения становится причиной снижения износоустойчивости, а также твердости поверхности.

- Есть возможность провести обработку резанием. Это свойство также указывается в ГОСТ 1050-88. Заготовки из рассматриваемой стали легко обрабатывать на станках и ручных инструментом.

- Высокий предел выносливости определяет применение материала при изготовлении ответственных деталей, которые предназначены для длительной работы.

- Прокаливаемость позволяет также существенно расширить область применения изготавливаемых деталей.

- Изготавливаемые детали могут эксплуатироваться при температуре от -40 до 450 градусов Цельсия. К создаваемым заготовкам предъявляются высокие требования пластичности.

- Термическая обработка позволяет получить заготовки с высокой твердостью поверхностного слоя и низкой прочности сердцевины, которая характеризуется пластичностью. Подобные качества больше всего подходят для валов и других изделий, образованных телами вращения.

- Материал часто применяется при создании котлов высокого давления или трубопроводов, винтов или электрических нагревателей, листов с высокой коррозионной стойкостью.

- Основы естественных наук и математики. Microsoft планирует постоянно выстраивать работу на наилучшей доступной науке и самой точной математике.

- Взять на себя ответственность за углеродный след, поэтому к 2030 году компания сможет сократить их более чем наполовину и удалит больше углерода, чем выделяется ей каждый год.

- Инвестирование в новые технологии сокращения и удаления углерода. Инвестиции объёмом 1 млрд долларов из собственного капитала в новый фонд инноваций в области климата, для ускорения разработки технологий сокращения и удаления углерода, которые помогут Microsoft и миру стать углеродно-негативными.

- Расширение возможностей клиентов по всему миру. Возможно, главное, они начнут разрабатывать и внедрять цифровые технологии, чтобы помочь поставщикам и клиентам сократить их углеродные следы.

- Обеспечение эффективной прозрачности. Начнут публиковать ежегодный отчёт об экологической устойчивости, который обеспечивает прозрачность прогресса на основе строгих мировых стандартов отчётности.

- Использовать свой голос в делах по вопросам государственной политики, связанной с углеродом. Microsoft будет поддерживать новые инициативы государственной политики, направленные на ускорение сокращения выбросов и возможностей удаления углерода.

- Вербовка собственных сотрудников. В корпорации заявляют, что их сотрудники станут главным активом в продвижении инноваций, и они создадут новые возможности, которые позволят рабочим внести свой вклад в общие усилия.

- техническое железо,

- конструкционная и

- инструментальная сталь.

- кремний и марганец в десятых долях процента (0,15— 0,60%)

- сера и фосфор в сотых долях процента (0,05—0,03%) каждого элемента.

- листов,

- ленты,

- проволоки,

- рельсов,

- таврового и уголкового железа,

- различного фасонного профиля,

- а также для многочисленных деталей в машиностроении: шестерни, оси, валы, шатуны, болты, молотки, кувалды и т.п.

- резцы,

- сверла,

- метчики,

- бородки,

- зубила и др.

- теплоемкость;

- теплопроводность;

- модуль упругости.

- Понятие модуля упругости стали (Е) заключается в соотношении твердого вещества упруго деформироваться при воздействии силы. Данная характеристика на прямую зависит от напряжения, а точнее, является производной соотношения напряжения к упругой деформации.

- модуль сдвига (упругость при сдвиге) (G )– величина измеряемая в Паскалях (Па), определяющая упругие свойства тела или материала и их способность сопротивляться сдвигающим деформациям. Он применяется для расчета на сдвиг, срез, кручение.

- коэффициент линейного и коэффициент объемного расширения при изменении температуры – это величина показывающая относительное изменение линейных размеров или объема материала или тела при увеличении температуры при неизменном давлении.

- прочность

- твердость

- пластичность

- упругость

- выносливость

- вязкость

- степень окисления

- устойчивость к коррозии

- жаростойкость

- жаропрочность

- обыкновенного качества,

- качественная сталь,

- высококачественная сталь.

- «сп» — спокойная сталь;

- «пс» — полуспокойная;

- «кп» — кипящая.

- KAZAKHSTAN METAL INDUSTRIAL COMPANY – это часть крупного международного холдинга, работающего в России, Казахстане, Китае, Узбекистане и Киргизии уже более 10 лет.

- Благодаря сети своих складов в разных странах мы предлагаем наиболее выгодные условия по приобретению металлопроката.

- Мы создали разветвлённую систему работы с крупнейшими производителями металлопродукции и отладили логистику чтобы вы экономили время и деньги.

Влияние примесей на свойства сталей

В углеродистой стали кроме основных компонентов (железа и углерода) присутствует ряд примесей Мn, Si, S, P и др. Присутствие разных примесей объясняется соответствующими причинами. Мn и Si в десятых долях процента переходят в сталь в процессе ее раскисления; S и Р в сотых долях процента остаются в стали из-за трудности их полного удаления; Сr и Ni переходят в сталь из шихты, содержащей легированный металлический лом, и допускаются в количестве не более 0,3 % каждого. Таким образом, сталь фактически является многокомпонентным сплавом. Допустимые количества примесей в сталях регламентируются соответствующими стандартами. Примеси оказывают влияние на механические и технологические свойства стали. Так, например, Мп и Si повышают твердость и прочность, Р придает стали хладноломкость – хрупкость при нормальной и пониженных температурах, а S – горячеломкость (красноломкость) – хрупкость при температурах горячей обработки давлением. Поскольку в сталях допускаются небольшие количества примесей, то их влияние на свойства незначительно. Основным элементом, определяющим механические и технологические свойства стали, является углерод.Каждой марке углеродистой стали соответствуют регламентированные стандартами определенные пределы содержания углерода.

Маркировка углеродистых сталей

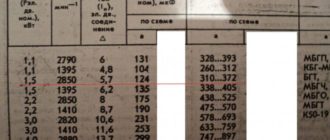

По назначению и качеству углеродистые стали классифицируются следующим образом:1. Стали конструкционные углеродистые обыкновенного качества содержат вредных примесей: серы до 0,05 %, а фосфора до 0,04 % (ГОСТ 380-94). Эти стали маркируются Ст0, Ст1кп, Ст1пс, Ст1сп и т.д. до Cт6 (табл. 3.1). Если после марки стоят буквы «кп» — это означает, что сталь кипящая, полностью нераскисленная (раскисляют только ферромарганцем). Если «сп» – сталь спокойная, получаемая полным раскисленнем (раскисляют ферромарганцем, ферросилицием и алюминием). Если «пс» – сталь полуспокойная промежуточного типа.Стали углеродистые обыкновенного качества широко применяются встроительстве. Из ряда марок изготавливают детали машиностроения. В судостроении применяются как корпусные, для малоответственных конструкций, деталей машин, механизмов и устройств судов и плавительных средств всех типов.2. Стали конструкционные углеродистые качественные (ГОСТ 1050-88).К сталям этой группы предъявляют более высокие требования относительно состава: меньшее содержание серы (менее 0,04 %) и фосфора (менее 0,035 %). Они маркируются двузначными цифрами, обозначающими среднюю массовую долю углерода в стали в сотых долях процента (табл. 3.2).Например, сталь 30 – углеродистая конструкционная качественная сталь со средней массовой долей углерода 0,3 %.Качественные конструкционные углеродистые стали широко применяются во всех отраслях машиностроения и в судостроении в частности.Низкоуглеродистые стали (08, 10, 15, 20, 25) обладают высокой пластичностью, но низкой прочностью. Стали 08, 10 используют для изготовления деталей холодной штамповкой и высадкой (трубки, колпачки). Стали 15, 20, 25 применяют для цементируемых и цианируемых деталей (втулки, валики, пальцы), работающих на износ и не испытывающих высоких нагрузок. Низкоуглеродистые качественные стали используют и для ответственных сварных конструкций.Среднеуглеродистые стали (30, 35, 40, 45, 50), обладающие после термической обработки хорошим комплексом механических свойств, применяются для изготовления деталей повышенной прочности (распределительных валов, шпинделей, штоков, плунжеров, осей, зубчатых колес).Высокоуглеродистые стали (55, 60) обладают более высокий прочностью, износостойкостью и упругими свойствами; применяются для деталей работающих в условиях трения при наличии высоких статических и вибрационных нагрузок. Из этих сталей изготавливают прокатные валки, шпиндели, диски сцепления, регулировочные шайбы и т.п.3.Стали углеродистые инструментальные качественные и высококачественные (ГОСТ 1435-90).Эти стали маркируются буквой У и следующей за ней цифрой, показывающей среднюю массовую долю углерода в десятых долях процента (табл. 3.3). Например, сталь У10 – инструментальная углеродистая качественная сталь со средней массовой долей углерода 1 %. Если в конце марки стоит буква «А», это означает, что сталь высококачественная, т.е. содержит меньше вредных примесей (серы менее 0,018 % и фосфора менее 0,025 %). Для режущего инструмента (фрезы, зенкеры, сверла, ножовки, напильники и т.п.) обычно применяют заэвтектоидные стали (У10, У11, У12, У13). Деревообрабатывающий инструмент, зубила, отвертки, топоры и тому подобное изготавливают из сталей У7 и У8.Табл. 3.1. Химический состав углеродистых конструкционных сталейобыкновенного качества по ГОСТ 380-94

| Марка стали | Массовая доля элементов, % |

| С | Mn |

Источник: https://pellete.ru/stal/procentnoe-soderzhanie-ugleroda-v-stali.html

Как выбрать посуду из нержавеющей стали: советы профессионалов

В арсенале любой хозяйки есть посуда из нержавеющей стали. В основном это кастрюли разных калибров, сотейники, ковши, чайники. Что бы нового ни предлагала современная индустрия, многие отдают предпочтение именно этому материалу.

Почему нержавейка так хорошо себя зарекомендовала? Можно ли в ней готовить? В чем ее главные преимущества? Какая посуда из нержавеющей стали должна быть на каждой кухне? Как правильно за ней ухаживать? Изучаем эти вопросы в теории и на практике в интернет-магазине «Едим Дома».

Богатый послужной список

Качественная посуда из нержавеющей стали обладает рядом достоинств, по сравнению с посудой из других материалов. Скажем, алюминий, будучи химически активным металлом, чутко реагирует на кислую и щелочную среды. В результате таких реакций выделяются токсичные вещества.

По этой причине в алюминиевой кастрюле ни в коем случае нельзя готовить компоты или варенье, квасить капусту, делать рассол для овощных заготовок, детское питание, кисло-сладкие соусы.

А вот нержавейка спокойно переносит воздействие кислот, поэтому готовить в ней можно все, что угодно.

Перед эмалированной посудой у нержавейки тоже есть преимущество. Поскольку эмаль — материал хрупкий, на ней со временем образуются микроскопические трещинки, что сокращает срок ее службы. Помимо этого всегда есть риск, что в эмалированной кастрюле сбежит молоко или пригорит каша. Поэтому процесс приготовления нужно постоянно контролировать. Чтобы молочная каша пригорела в кастрюле из нержавейки надо постараться.

Керамику нержавейка тоже превосходит по многим показателям. Нержавеющей посуде не страшны температурные перепады, царапины, удары и прочие механические воздействия. Запас прочности у нее гораздо выше, поэтому она прослужит дольше. Нагревается нержавейка быстрее, что позволяет сэкономить время. Да и тепло держит довольно долго. В отличие от многих других материалов она подходит для всех типов плит, в том числе, индукционных. Наконец, нержавейка не боится влаги и не поддается коррозии.

Проверяем на прочность дно

Чтобы в полной мере насладиться всеми преимуществами, важно понимать, какую посуду из нержавеющей стали выбрать. Сделать правильный выбор поможет интернет-магазин «Едим Дома». Здесь представлена качественная посуда от проверенных производителей.

К их числу принадлежит набор посуды Tefal Intuition, состоящий из двух кастрюль и ковша с крышками. Обратите внимание на характеристики нержавейки. Здесь используется сплав из нержавеющей стали с маркировкой 18/10. Это означает, что в качестве добавок применяются 17–18% хрома и 9–10% никеля. Такое соотношение ценится очень высоко.

Утолщенное многослойное теплораспределяющее дно кастрюль нагревается плавно и равномерно. Оно не подвержено деформации и сохраняет рабочие характеристики на протяжении долгих лет. Внутри на стенках посуды нанесена шкала литража, а удобные края для слива не позволяют расплескать содержимое. Дополнительное функциональное удобство — эргономичные ручки, которые не нагреваются под воздействием высоких температур.

Стенки и крышка решают все

В поисках лучшей посуды из нержавеющей стали, важно внимательно осмотреть стенки. Они могут быть как однослойными, так и многослойными. Специалисты говорят, что толщина стенок хорошей нержавейки колеблется от 5 до 8 мм. Все три кастрюли из набора NADOBA серии OLINA как раз имеют стенки толщиной 6 мм. Помимо них в набор входит ковш, также отвечающий заявленному требованию.

Крышки тоже нужно изучить тщательным образом. В данном наборе они изготовлены из жаропрочного стекла и снабжены силиконовыми ободами, что обеспечивает плотное прилегание к кастрюле.

Крышки имеют слегка выпуклую форму со специальными отверстиями для выхода пара — это еще один признак качественной посуды. Такая конструкция не позволит сбежать супу даже при сильном бурлении.

Дополнительная функциональная деталь — силиконовые держатели на ручках кастрюль и крышках. Они защищают их от перегрева, поэтому обжечься в процессе приготовления невозможно.

Качество во всем блеске

Всегда проверяйте качество полировки посуды из нержавеющей стали. Она может быть матовой или зеркальной. Более популярным считается второй вариант. Качественно выполненная полировка повышает антикоррозийные свойства и делает посуду более стильной. Достаточно взглянуть на набор посуды Vitesse Ines.

В него входит девять предметов: 3 кастрюли разного размера и ковш с крышками, а также бакелитовая подставка. Разнообразный литраж кастрюль — 2,4 л, 3,4 л и 5,9 л — позволяет готовить больше разнообразных блюд одновременно.

В ковше удобно варить небольшое количество продуктов, скажем, несколько яиц или овощи для салата. Нержавеющая сталь, из которой изготовлены все предметы, отвечает самым строгим стандартам.

Высокое качество сплава, термоаккумулирующее дно и крышки из жаропрочного стекла существенно повышают срок службы посуды.

На бакелитовую подставку удобно ставить горячую кастрюлю с только что сваренным соусом или пюре. При желании вы можете подать их прямо на обеденный стол — покрытие столешницы или скатерть ничуть не пострадают.

Простота в обращении

Еще один принципиальный момент — как пользоваться, ухаживать за посудой из нержавеющей стали и чем ее чистить. Ведь от этого напрямую зависит срок ее эксплуатации. Хотя никакого специального сложного ухода она не требует.

Мыть посуду из нержавейки не рекомендуется абразивными чистящими средствами и металлическими мочалками. Они могут оставить на поверхности царапины. На рабочих качествах это никак не скажется, но эстетический вид будет испорчен.

Если пища в такой кастрюле все же пригорела, специалисты рекомендуют влить раствор соды и воды в пропорции 1:2, слегка прокипятить и соскоблить нагар деревянной лопаткой. Представленные коллекции посуды из нержавеющей стали хороши тем, что их можно загружать в посудомоечные машины и мыть в соответствующем режиме. Обратите внимание, такая опция есть только у посуды высокого качества.

Наборы кастрюль из нержавеющей стали — незаменимая вещь на любой кухне. Если только это по-настоящему качественная, долговечная и практичная посуда. В интернет-магазине «Едим Дома» вы найдете то, что ищите. Наборы посуды на все случаи жизни станут для вас надежными исполнительными помощниками и сделают повседневное приготовление еды более комфортным, легким и приятным.

Источник: https://www.edimdoma.ru/jivem_doma/posts/23250-vyderzhka-s-bleskom-kak-vybrat-posudu-iz-nerzhaveyuschey-stali

Сталь

Сталь (польск. stal, от нем. Stahl) — деформируемый (ковкий) сплав железа с углеродом и другими элементами, содержание углерода в котором не превышает 2,14%.

Углерод обеспечивает сплавам железа прочность и твёрдость, снижая при этом пластичность и вязкость. Как и чугун, сталь содержит примеси кремния, марганца, серы и фосфора. Основным отличием стали от чугуна является уменьшенное содержание углерода и примесей.

Сталь получают в процессе переплавки металлолома или из передельного чугуна. Для получения стали, из чугуна удаляется излишний углерод и снижается количество входящих в него примесей.

Классификация

По химическому составу стали делятся на углеродистые и легированные.

В состав углеродистой стали входит углерод и некоторое количество постоянных примесей (Si, Mn, S, Р), попадающих в нее при выплавке. Главным элементом, определяющим свойства углеродистой стали, является углерод. Он повышает твердость, упругость, прочность, уменьшает пластичность и сопротивление ударным нагрузкам.

Кремний и марганец в небольшом количестве особого влияния на свойства стали не оказывают. Сера и фосфор считаются вредными примесями. Сера вызывает красноломкость, хрупкость при высоких температурах, уменьшает коррозионную стойкость. Фосфор увеличивает хрупкость и хладноломкость стали, т. е. хрупкость при обычных температурах. Однако в определенных дозах они необходимы для получения специальных свойств стали.

Углеродистая сталь, в свою очередь, подразделяется по назначению и качеству. По назначению она делится на конструкционную и инструментальную.

Конструкционная углеродистая сталь содержит до 0,6% углерода (как исключение допускается содержание углерода до 0,85%). По качеству конструкционная углеродистая сталь делится на сталь обыкновенного качества и качественную.

Инструментальная углеродистая сталь содержит углерода 0,7% и более. Она отличается твердостью и прочностью. В легированной стали наряду с обычными примесями имеются один или несколько специальных элементов, улучшающих ее свойства: хром, вольфрам, молебден и др., а также кремний и марганец в сравнительно большом количестве.

Легирующие элементы оказывают разностороннее влияние на свойства стали,— например, хром повышает твердость и коррозионную стойкость; вольфрам увеличивает твердость и красностойкость; молибден увеличивает красностойкость, прочность и сопротивление окислению при высоких температурах; марганец при содержании свыше 1 % увеличивает твердость, износостойкость, стойкость против ударных нагрузок.

По назначению легированная сталь делится на три группы: конструкционную, инструментальную и сталь с особыми физическими и химическими свойствами.

К сталям с особыми физическими свойствами относятся: магнитная и немагнитная стали, сталь, обладающая высоким электрическим сопротивлением, и сталь с особыми тепловыми свойствами.

Стали и сплавы с особыми химическими свойствами — коррозионностойкие, нержавеющие, жаростойкие и жаропрочные.

Принципы маркировки сталей в России

В России принята буквенно-цифровая система маркировки легированных сталей. Каждая марка стали содержит определенное сочетание букв и цифр. Легирующие элементы обозначаются буквами русского алфавита:

Х —хром,

Н —никель,

В —вольфрам,

М —молибден,

Ф —ванадий,

Т—титан,

Ю —алюминий,

Д —медь,

Г —марганец,

С —кремний,

К —кобальт,

Ц —цирконий,

Р —бор,

Ц —ниобий.

Буква А в середине марки стали показывает содержание азота, а в конце марки —то, что сталь высококачественная.

Для конструкционных марок стали первые две цифры показывают содержание углерода в сотых долях процента. Если содержание легирующего элемента больше 1%, то после буквы указывается его среднее значение в целых процентах.

Применение

Сталь — важнейший конструкционный материал для машиностроения, транспорта, строительства и прочих отраслей промышленности.

Стали с высокими упругими свойствами находят широкое применение в машино- и приборостроении. В машиностроении их используют для изготовления рессор, амортизаторов, силовых пружин различного назначения, в приборостроении — для многочисленных упругих элементов: мембран, пружин, пластин реле, сильфонов, растяжек, подвесок.

Процесс производства стали

Суть процесса переработки чугуна на сталь состоит в уменьшении до нужной концентрации содержания углерода и вредных примесей — фосфора и серы, которые делают сталь хрупкой и ломкой.

В зависимости от способа окисления углерода существуют различные способы переработки чугуна на сталь: конверторный, мартеновский и электротермический.

Мартеновский способ выплавки стали, достаточно энергозатратный и экологически вредный. Таким образом, сейчас во всем мире, подавляющее большинство стальной продукции производится конвертерным способом.

Кислородно-конверторный способ получения стали

По этому способу окисления избыток углерода и других примесей чугуна окисляют в присутствии кислородом воздуха, который продувают сквозь расплавленный чугун под давлением в специальных печах — конверторах.

Конвертер представляет собой грушевидную стальную печь, футерованную внутри огнеупорным кирпичом. Он может поворачиваться вокруг своей оси (Футеровка — специальная отделка для обеспечения защиты поверхностей от возможных механических или физических повреждений).

Емкость конвертора 50—60 т. Материалом его футеровки служит либо динас (в состав которого входят главным образом SiO2 (оксид кремния), имеющий кислотные свойства), либо доломитная масса (смесь CaO и MgO (жаростойкий цемент)). В зависимости от материала футеровки печи конверторный способ разделяют на два вида: бессемеровский и томасовский.

Бессемеровский способ

Бессемеровским способом перерабатывают чугуны, содержащие мало фосфора и серы и богатые кремнием (не менее 2%).При этом способе фосфор полностью переходит из чугуна в сталь. Поэтому фосфористые чугуны перерабатывать в сталь этим способом нельзя.

Все процессы в конверторе идут быстро — в течение 10—20 минут, так как кислород воздуха, продуваемый через чугун, реагирует с соответствующими веществами сразу по всему объёму металла.

Бессемеровская сталь содержит обычно менее 0,2% углерода и используется как техническое железо для производства проволоки, болтов, кровельного железа и т. п.

Томасовский способ

Томасовским способом перерабатывают чугун с большим содержанием фосфора (до 2 % и более). Основное отличие этого способа от бессемеровского заключается в том, что футеровку конвертера делают из оксидов магния и кальция.

Томасовская сталь также малоуглеродная и используется как техническое железо для производства проволоки, кровельного железа и т. п.

Мартеновская печь

Мартеновский способ отличается от конверторного тем, что выжигание избытка углерода в чугуне происходит не только за счет кислорода воздуха, но и кислорода оксидов железа, которые добавляются в виде железной руды и ржавого железного лома.

Мартеновская печь состоит из плавильной ванны, перекрытой сводом из огнеупорного кирпича, и особых камер регенераторов для предварительного подогрева воздуха и горючего газа. Вместимость таких ванн достигает 500 т стали. В плавильную ванну загружают железный лом и железную руду. Температура печи поддерживается при 1600—1650 °C

Процесс переработки чугуна в сталь в мартенах происходит относительно медленно — в течение 6-7 часов. В отличие от конвертора, в мартенах можно легко регулировать химический состав стали, добавляя к чугуну железный лом и руду в той или иной пропорции. В мартенах можно получать и легированную сталь. Для этого в конце плавки добавляют к стали соответствующие металлы или сплавы.

Электротермический способ

Электротермический способ имеет перед мартеновским и особенно конверторным целый ряд преимуществ. Этот способ позволяет получать сталь очень высокого качества и точно регулировать её химический состав. Доступ воздуха в электропечь незначительный, поэтому значительно меньше образуется монооксида железа FeO, загрязняющего сталь и ухудшающего её свойства.

Температура в электропечи — не ниже 2000 °C. Но в электропечах расходуется очень много электроэнергии. Поэтому этот способ применяют только для получения высококачественной спецстали.

ведущих мировых производителей стали

Рост мирового производства стали по итогам 2012 г. составил 1,2 % по сравнению с 2011 г, лишь немногие компании нарастили объемы выплавки.

По данным SBB, первое место в мировом рейтинге заняла транснациональная корпорация «ArcelorMittal», которая в 2012 г. произвела 88,2 млн т стали (снижение производства по сравнению с 2011 г. составило 4,0 %, впервые с 2009 г.).

В двадцатку крупнейших компаний-производителей стали в 2012 г. вошла одна российская компания — Evraz — 20 место с производством 15,9 млн т (19 позиция в 2011 г.), две японские компании «Nippon Steel» и «JFE Steel». Слияние «Nippon Steel» с «Sumitomo Metal Industries» обеспечило объединенной компании третью позицию в 2012 г.; сама компания «Nippon Steel» в 2011 г. была седьмой.

Источник: https://www.lsst.ru/article/stal/

Высокоуглеродистая сталь

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Высокоуглеродистая сталь Высокоуглеродистая сталь (1 голос, в среднем: 5 из 5)

Высокоуглеродистая сталь — это сталь, которая содержит повышенное количество углерода, от 0,6% до 2%. В процессе производства, для придания определенных механических свойств высокоуглеродистая сталь проходит термообработку. Вследствие этого могут образовываться небольшие трещины швов на местах, где сплав подвергался высоким температурам, что в свою очередь мешает хорошему свариванию стали.

Чтобы предотвратить данное явление и повысить продуктивность сварки, а также исключить появление закаленных зон, применяется предварительный подогрев заготовки до 200-2500С. После этого сплав отлично сваривается, и создает надежные соединения. Высокоуглеродистая сталь в большинстве своем не применяется для конструкций.

Высокоуглеродистая сталь и ее марки

Марка высокоуглеродистой стали обозначается буквой У- углеродистая инструментальная, после буквы указывается цифра, которая показывает процентное содержание углерода. Например, У7- содержит 0,65-0,74% углерода, У13- содержание углерода 1,25-1,35%.

На особые свойства инструментальной стали влияет наличие марганца, после цифрового обозначения будет стоять буква Г. Например лист 65Г. Марка высокоуглеродистой стали от У7 до У13 содержание кремния 0,15-0,35%, серы 0,030%. Марки У10А, У12А применяют для изготовления матрицы, но с последующей закалкой.

Из У8, У10 изготавливают мелкие малоответственные магниты.

Марки высокоуглеродистой стали 55, 60,70 отличаются очень хорошей твердостью, прочностью, учитывая это, пригодны для изготовления проволоки тросов, штоков, валов прокатных станов и других изделий, претерпевающих большие нагрузки в процессе работы.

Углеродистая качественная конструкционная сталь 15, 35, 45, 50 используется для деталей с последующей цементацией, чтобы повысить твердость, износоустойчивость таким деталям как валы, зубчатые колеса, оси, гайки, болты, муфты, различные детали, которые испытывающие трение.

Также если сталь высококачественная, то после букв и цифр ставится буква А, а высококачественные стали Ш. Марки ШХ4, ШХ15, ШХ15СГ, имеющие легирующую добавку хрома, применяют для изготовления подшипников.

Высокоуглеродистая сталь свойства

Высокоуглеродистая сталь свойства с возрастанием углерода увеличивается цементит, а феррит снижается. Это приводит к тому, что металл приобретает менее пластичную структуру и ударную вязкость, но сохраняется прочность и твердость.

Качество высокоуглеродистой стали свойства во многом зависит от содержания вредных примесей, чем меньше их, тем выше качество стали. Наличие марганца увеличивает прокаливаемость стали и значительно повышает его прочность.

Также марганец устраняет вредное влияние серы, которое, если его очень много, при ковке приводит к образованию трещин.

Высокоуглеродистые стали свойства относятся к классу сталей, которые плохо свариваются, поэтому их не используют в сварных конструкциях, а сварку применяют только при возникших ремонтных работах или наплавке. Таким образом, высокоуглеродистой стали свойства позволяют использовать ее для изготовления высокопрочного инструмента, приборов для измерения кроме всего перечисленного.

Еще статьи из этого раздела: Металлы и все о металлах

Металлы – это группа элементов, которые схожи рядом свойств и

(1 голос, в среднем: 4 из 5) Углеродистая сталь

Углеродистая сталь — это инструментальная сталь, содержащая 0,04- 2% углерода

(1 голос, в среднем: 4 из 5) Высоколегированная сталь

Высоколегированная сталь имеет в себе от 10 до 50% легирующих

(1 голос, в среднем: 5 из 5) Антифрикционный чугун, его свойства, особенности, разновидности и технические характеристики

Антифрикционный чугун — это чугун для отливок, который используется в ответственных

(1 голос, в среднем: 4 из 5) Ковкий чугун

Ковкий чугун — другими словами это название мягкого вязкого сплава,

(1 голос, в среднем: 5 из 5) Сталь

Сталь, как один из самых распространенных металлов, на сегодняшний день

(1 голос, в среднем: 5 из 5) Марки высоколегированного чугуна

Все марки высоколегированного чугуна имеют свои характерные особенности, поэтому используются

(1 голос, в среднем: 5 из 5) Чугун передельный

Чугун, который предназначен для последующего передела в сталь или переплавки

(1 голос, в среднем: 5 из 5)

Источник: https://metallsmaster.ru/vysokouglerodistaya-stal/

Сталь 10 (углеродистая качественная)

Среди многообразия различных сталей уделим внимание конструкционной углеродистой группе материалов. Сталь 10 относится к качественным металлам, применяется при изготовлении различных механизмов и конструкций. Особенности Ст. 10 заключаются в относительно небольшой концентрации углерода в составе. За счет этого существенно повышается степень свариваемости.

Сталь 10

Химический состав

Во много именно химический состав определяет основные свойства металла Ст 10. Группа конструкционных сталей характеризуется тем, что в состав включается небольшое количество легирующих элементов. К другим особенностям отнесем следующие моменты:

Химический состав марки стали 10 и некоторых других марок

Больше всего в составе рассматриваемого металла железа. Химический состав контролируется согласно установленным нормам в ГОСТ.

Скачать ГОСТ 1050-88

Основные свойства

Сталь 10 (ГОСТ определяет концентрацию всех химических элементов и наличие определенных характеристик) относится к группе конструкционных углеродистых металлов.

Широкая область применения материала связана с особыми эксплуатационными характеристиками:

Механические свойства стали 10

Для улучшения основных качеств проводится термообработка стали 10. Она позволяет существенно повысить твердость поверхности. Процесс термической обработки может привести к тому, что структура становится хрупкой.

Именно поэтому следующий шаг заключается в отпуске для снижения внутренних напряжений. Охлаждение заготовки проводится на открытом воздухе или в воде, а также масле.

В последнее время чаще всего используется масло, так как равномерное охлаждение позволяет снизить вероятность появления серьезных дефектов в виде окалины и структурных трещин.

Плотность качественной углеродистой стали 10 составляет 7800 — 7870 кг/м3.

Применение стали Ст. 10

Марка стали 10 весьма распространена по причине низкой стоимости и высоких эксплуатационных качеств. На производственные линии она поставляется в виде проката, листов, паковок и других разновидностей заготовок.

Сталь 10 в листах

К особенностям области применения отнесем следующие моменты:

Котел из стали 10Лезвия, изготовленные из стали 10

Высокая степень обрабатываемости резанием определяет распространение материала в машиностроительной области, где часто применяются токарные и фрезеровальные станки. Термическая обработка зачастую проводится после проведения чистового точения. Это связано с тем, что используемые режущие инструменты изнашиваются медленнее, существенно упрощается процесс снятия требуемого слоя металла, повышается качество полученной поверхности.

Источник: https://stankiexpert.ru/spravochnik/materialovedenie/stal-10.html

Microsoft планирует достичь выброс CO2 до отрицательного показателя к 2030 году

Осенью 2019 года лидеры правительств, бизнеса и гражданского общества объявили о потенциально далеко идущих планах по противодействию изменению климата на саммите генерального секретаря ООН по изменению климата в Нью-Йорке. Тогда Microsoft анонсировала пилотную программу для создания экологически чистого Xbox, а уже в начале 2020 года топ-менеджмент корпорация раскрыл планы полного контроля выбросов, где будет достигнут отрицательный баланс.

Мир сталкивается с острой проблемой влияния углерода на экологию. Углерод в нашей атмосфере создал слой газа, который удерживает тепло и меняет климат в мире. Температура планеты уже поднялась на 1 градус Цельсия.

Если не ограничат выбросы, а температура продолжит расти, то в этом случае учёные предрекают катастрофу.

По оценкам учёных, начиная с первой промышленной революции в середине 1700-х годов человеческая деятельность выпустила более двух триллионов метрических тонн парниковых газов в атмосферу Земли.

Более трёх четвертей этого составляет углекислый газ, причём большая часть этого углерода выбрасывается с середины 1950-х годов. Это больше углерода, чем может поглотить природа, и каждый год человечество выбрасывает в воздух более 50 миллиардов метрических тонн дополнительных парниковых газов. Это не проблема, которая длится несколько лет или даже десятилетие. Как только избыток углерода попадает в атмосферу, рассеивание может занять тысячи лет.

Мировые эксперты по климату согласны с тем, что мир должен принять срочные меры для сокращения выбросов. В конечном счёте мы должны достичь «чистых нулевых» выбросов, а это означает, что человечество должно удалять столько углерода, сколько оно выбрасывает каждый год.

Для этого потребуются агрессивные подходы, новые технологии, которых сегодня не существует, и инновационная государственная политика.

Это амбициозная, даже дерзкая цель, но наука говорит нам, что это цель, имеющая фундаментальное значение для каждого человека, живущего сегодня, и для каждого последующего поколения.

Microsoft: выбросы углерода к 2030 году

В то время как миру нужно будет достичь чистого нуля, те из нас, кто может позволить себе двигаться быстрее и идти дальше, должны это сделать. Вот почему Microsoft объявила амбициозную цель и новый план по сокращению и в результате устранению углеродного следа Microsoft.

К 2030 году Microsoft будет иметь отрицательный углеродный выброс, а к 2050 году Microsoft удалит из окружающей среды весь углерод, который компания выделяла либо напрямую, либо в результате потребления электроэнергии с момента своего основания в 1975 году.

Для достижения прогресса требуется не только смелая цель, но и детальный план.

Как описано ниже, сегодня была запущена агрессивная программа по сокращению выбросов компании углерода более чем вдвое к 2030 году, как для прямых выбросов, так и для всей цепочки поставок и создания стоимости.

Microsoft начнёт финансировать это частично за счёт увеличения внутренней платы за выбросы углерода, существующей с 2012 года и увеличенной в прошлом году, чтобы начать взимать не только за прямые выбросы, но и за выбросы из цепочек поставок и создания стоимости.

Microsoft также запускает инициативу по использованию своих технологий, чтобы помочь поставщикам и клиентам по всему миру сократить собственные углеродные следы, а также новый климатический инновационный фонд в размере 1 млрд долларов США для ускорения глобального развития технологий сокращения, улавливания и удаления углерода.

Начиная со следующего года корпорация сделает сокращение выбросов углерода явным аспектом процессов закупок для цепочки поставок. Прогресс по всем этим направлениям будет опубликован в новом ежегодном отчёте об экологической устойчивости, в котором подробно опишут путь воздействия и сокращения выбросов углерода.

И, наконец, вся эта работа начнёт поддерживаться защитой государственной политики, которая ускорит возможности сокращения и удаления углерода.

Принимая принципиальный подход

Всякий раз, когда решается новая и сложная социальная проблема, Microsoft стремится сначала изучить, а затем определить принципиальный подход для руководства усилиями.

Это имеет основополагающее значение в их работе по защите частной жизни и этическому развитию искусственного интеллекта, и именно этот подход они применяют для достижения агрессивных углеродных целей.

В компании пришли к выводу, что семь принципов или элементов будут иметь жизненно важное значение, поскольку постоянно вводятся новшества и предпринимаются дополнительные шаги на постоянной основе. Ниже представлена краткая сводка:

Источник: https://xboxunion.ru/article/microsoft-planiruet-dostich-vybros-co2-do-otritsatelnogo-pokazatelya-k-2030-godu/

Железоуглеродистые сплавы — сталь и чугун

Наиболее широкое применение в современном машиностроении имеютжелезоуглеродистые сплавы — стальи чугун.

Сталь — это сплав железа с углеродом; содержание углерода в сталине превышает 2%.

К сталям относятся:

Чугун — сплавы железа с углеродом, в которых содержание углерода превышает 2%. Среднее содержание углерода в чугуне 2,5—3,5%.

Кроме железа и углерода, в сталях и чугунах присутствуют примеси:

Сталь

Сталь с содержанием углеродадо 0,7% применяется для изготовления:

Сталь с содержанием углеродасвыше 0,7% применяется для изготовления различного режущего инструмента:

Свойства стали зависят от содержания углерода. Чем больше углерода, тем сталь прочнее и тверже.

Чугун

Машиностроительный чугунприменяют для производства отливок всевозможных деталей машин.

По составу и строению чугуны делятся на:

Ковкий чугун

Ковкий чугун получается в результате специальной обработки белого чугуна. В белом чугуне весь углерод находится в химически связанном состоянии с железом (Fe3C— цементит), что придает этому чугуну большую твердость и хрупкость и плохую обрабатываемость.

Белый чугун

В машиностроении белый чугунприменяют для изготовления отливок, отжигаемых на так называемый ковкий чугун.

При отжиге цементит разлагается па железо и свободный углерод, и отливки приобретают невысокую твердость и хорошую обрабатываемость.

Серый чугун

Наиболее широкое применение в технике имеет серый чугун, в котором большая часть углерода находится в свободном состоянии, в виде графита. Этому способствует высокое содержаниекремния.

Такой чугун обладает хорошими литейными качествами и применяется для производства чугунных отливок. Детали из этого чугуна получаются путем отливки в земляные или металлические формы (станины, шестерни, цилиндры, блоки и т.п.).

Благодаря наличию свободного углерода (графита) серый чугун имеет небольшую твердость и хорошо обрабатывается резанием.

§

Источник: http://www.Conatem.ru/tehnologiya_metallov/zhelezouglerodistye-splavy-stal-i-chugun.html

Структура стали. Химические, механические и физические свойства

«Железо не только основа всего мира, самый главный металл окружающей нас природы,

оно основа культуры и промышленности, оно орудие войны и мирного труда».

А.Е.Ферсман

Все знаю, что сталь является важнейшим инструментальным и конструкционным материалом для всех отраслей промышленности.

Металлургическая промышленность Украины насчитывает более 50 металлургических заводов и является стратегически важной для страны. В Украине производится широкий ассортимент металлопроката, таких, как: арматура, круги, квадрат, катанка, проволока, полоса, уголок, балка, швеллер, листы, трубы и метизы.

Структуры стали

Сплавы железа с углеродом при различных температурах и различном содержании «С» имеют различную структуру, а соответственно и физические и химические свойства. Одним из таких состояний и является описанный выше цементит. А теперь о них:

Аустенит – твердая структура углерода в гамма-железе — содержит «С» до 1,7% (t > 723° С). При снижении температуры аустенит распадается на феррит и цементит и возникает пластинчатая структура — перлит.

Феррит — твердый раствор «C» в α-железа- при t> 723-768° С , концентрация «С» составляет — 0,02%, а при t 20°С около 0,006% «С». Он очень пластичен, не тверд и имеет низкие магнитные свойства.

Цементит — карбид железа Fe3C. Концентрация «С» 6,63% . Цементит является хрупким , а его твердость — НВ760-800.

Перлит — механическая смесь феррита и цементита, образуемая при постепенном охлаждении в процессе распада аустенита. Исходя из размера частиц цементита перлит имеет различные механические свойства. «С» -0,8%.

Ледебурит (структура чугуна) — смесь образующаяся из кристаллизация жидкого сплава цементита и аустенита. Ледебурит очень твердый, но хрупкий. Концентрация «С»-4,3%

Свойства стали

Конечно, не только углерод влияет на свойства стали. Состав дополнительных элементов и их количество придают стали определенные свойства. Примеси бывают полезными и вредными. Хорошие примеси влияют исключительно на сами кристаллы, а вредные негативно воздействуют на связь кристаллов между собой. К хорошим примесям относят : марганец (Mn), кремний (Si). К плохим: фосфор (Р), серу (S), азот, кислород и другие.

Физические и механические свойства стали

Основными физическими свойствами стали являются:

Основными механическими свойствами стали являются:

Показатели механических свойств углеродистых сталей обыкновенного качества ( ГОСТ 380-71)

Основными химическими свойствами стали являются:

Качество стали определяется различными показателями всех ее свойств и структуры. Учитываются и свойства и изделий из этой стали.

По качеству стали разделяют на:

В данной статье мы рассматриваем только структуру стали и связанные с ней понятия. Качество стали, состав дополнительных примесей и их свойства будут рассмотрены в следующей публикации.

Источник: https://vikant.com.ua/news/chto_takoe_stal

Влияние углерода на свойства стали — Экобаланс

Углерод – не случайная примесь, а важнейший компонент углеродистой стали, от количества которого завичсят ее свойства.

Машиностроительные заводы получают сталь с металлургических предприятий в отожженном или горячекатаном состоянии.

Влияние углерода на структуру и свойства сталей

Механические свойства углеродистой стали зависят главным образом от содержания углерода. С ростом содержания углерода в стали увеличивается количество цементита и соответственно уменьшается количество феррита, т.е.

повышаются прочность и твердость и уменьшается пластичность. Прочность повышается только до 1% С, а при более высоком содержании углерода она начинает уменьшаться.

Происходит это потому, что образующаяся по границам зерен в заэвтектоидных сталях сетка вторичного цементита снижает прочность стали.

https://www.youtube.com/watch?v=q1iV0ONfcAg

С увеличением содержания углерода в структуре стали увеличивается количество цементита – очень твердой и хрупкой фазы. Твердость цементита превышает твердость феррита примерно в 10 раз (800HB и 80HB соответственно). Поэтому прочность и твердость стали растут с повышением содержания углерода, а пластичность и вязкость, наоборот, снижаются .

При повышении содержания углерода до 0,8% увеличивается доля перлита в структуре (от 0 до 100%), поэтому растут и твердость, и прочность. Но при дальнейшем росте содержания углерода появляется вторичный цементит по границам перлитных зерен. Твердость при этом почти не увеличивается, а прочность снижается из-за повышенной хрупкости цементитной сетки.

C увеличением содержания углерода в стали изменяются и физические свойства: снижается плотность, повышаются удельное электросопротивление и коэрцитивная сила, понижаются теплопроводность и магнитная проницаемость.

Кроме того, увеличение содержания углерода приводит к повышению порога хладноломкости: каждая десятая доля процента повышает t50 примерно на 20є. Это значит, что уже сталь с 0,4%С переходит в хрупкое состояние примерно при 0ºС, т. е. менее надежна в эксплуатации.

Углерод в железоуглеродистом сплаве находится главным образом в связанном состоянии в виде цементита. В свободном состоянии в виде графита он содержится в чугунах. С увеличением содержания углерода возрастает твердость, прочность и уменьшается пластичность.

Влияет содержание углерода и на все технологические свойства стали: чем больше в стали углерода, тем она труднее обрабатывается резанием, хуже деформируется (особенно в холодном состоянии) и хуже сваривается.

Качество углеродистых сплавов

По категории качества различают углеродистые сплавы обыкновенного качества, качественные, высококачественные и особо высококачественные. Главными признаками повышения качества являются более жесткие требования по химическому составу и прежде всего по содержанию основных вредных примесей, таких как сера и фосфор.

Источник: http://ekobalans.ru/harmful-substances/vliyanie-ugleroda-na-svoystva-stali

Труба профильная из конструкционной стали 65х39 мм ст. 20, 20А, 20В ГОСТ 8645 прямоугольная – KMI Company, ТОО

Описание

Стальная прямоугольная труба — вытянутое изделие с полым профилем постоянного прямоугольного сечения. Труба профильная соответствует ГОСТ 8645, выполнена из конструкционной углеродистой качественной стали.

Особенности материала трубы ГОСТ 8645

Конструкционная углеродистая качественная сталь легко поддается сварке, штамповке и механической обработке. Для сварки подойдут электроды типа Э42, Э42А. Маркируется сталь цифрами, указывающими на среднее содержание углерода в сотых долях процента, и буквами, обозначающими степень раскисления:

марганца бывает нормальным и повышенным. Во втором случае в марке добавляется буква «Г».

Прямоугольные трубы ГОСТ 8645 из конструкционной углеродистой качественной стали благодаря ребрам жесткости и удобной для монтажа форме широко востребованы в строительстве, возведении различных конструкций, ограждений, изготовлении мебели, элементов наружной рекламы и т.д.

Характеристики продукции

| Параметр | Значение |

| Материал | Сталь конструкционная углеродистая качественная |

| Марка | ст. 20 (20А; 20В) |

| Размер | 65х39 мм |

| По форме сечения | Прямоугольная |

| По типу стенки | Толстостенная |

| НТД | ГОСТ 8645 |

Купить трубу из конструкционной стали по выгодной цене из наличия и под заказ вы можете напрямую отТОО «KMI Company»

Цена формируется из объема продукции, условий оплаты, места и способа доставки. Минимальная сумма заказа – 28000 тенге. Окончательную стоимость уточняйте в отделе продаж.

Преимущества работы с ТОО «KMI Company»

Данный прайс-лист носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положением ст. 447 Гражданского кодекса Республики Казахстан.

Источник: https://tj.all.biz/truba-profilnaya-iz-konstrukcionnoj-stali-65h39-mm-g3153731KZ