Термическая обработка стали

Термическая обработка стали позволяет придать изделиям, деталям и заготовкам требуемые качества и характеристики. В зависимости от того, на каком этапе в технологическом процессе изготовления проводилась термическая обработка, у заготовок повышается обрабатываемость, с деталей снимаются остаточные напряжения, а у деталей повышаются эксплуатационные качества.

Технология термической обработки стали – это совокупность процессов: нагревания, выдерживания и охлаждения с целью изменения внутренней структуры металла или сплава. При этом химический состав не изменяется.

Так, молекулярная решетка углеродистой стали при температуре не более 910°С представляет из себя куб объемно-центрированный. При нагревании свыше 910°С до 1400°С решетка принимает форму гране-центрированного куба. Дальнейший нагрев превращает куб в объемно-центрированный.

Термическая обработка стали

Сущность термической обработки сталей – это изменение размера зерна внутренней структуры стали. Строгое соблюдение температурного режима, времени и скорости на всех этапах, которые напрямую зависят от количества углерода, легирующих элементов и примесей, снижающих качество материала. Во время нагрева происходят структурные изменения, которые при охлаждении протекают в обратной последовательности. На рисунке видно, какие превращения происходят во время термической обработки.

Изменение структуры металла при термообработке

Назначение термической обработки

Термическая обработка стали проводится при температурах, приближенных к критическим точкам . Здесь происходит:

- вторичная кристаллизация сплава;

- переход гамма железа в состояние альфа железа;

- переход крупных частиц в пластинки.

Внутренняя структура двухфазной смеси напрямую влияет на эксплуатационные качества и легкость обработки.

Образование структур в зависимости от интенсивности охлаждения

Основное назначение термической обработки — это придание сталям:

- В готовых изделиях:

- прочности;

- износостойкости;

- коррозионностойкость;

- термостойкости.

- В заготовках:

- снятие внутренних напряжений после

- литья;

- штамповки (горячей, холодной);

- глубокой вытяжки;

- увеличение пластичности;

- облегчение обработки резанием.

- снятие внутренних напряжений после

Термическая обработка применяется к следующим типам сталей:

- Углеродистым и легированным.

- С различным содержанием углерода, от низкоуглеродистых 0,25% до высокоуглеродистых 0,7%.

- Конструкционным, специальным, инструментальным.

- Любого качества.

Классификация и виды термообработки

Основополагающими параметрами, влияющими на качество термообработки являются:

- время нагревания (скорость);

- температура нагревания;

- длительность выдерживания при заданной температуре;

- время охлаждения (интенсивность).

Изменяя данные режимы можно получить несколько видов термообработки.

Виды термической обработки стали:

- Отжиг

- I – рода:

- гомогенизация;

- рекристаллизация;

- изотермический;

- снятие внутренних и остаточных напряжений;

- II – рода:

- I – рода:

- Закалка;

- Отпуск:

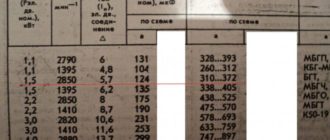

Температура нагрева стали при термообработке

Отпуск

Отпуск в машиностроении используется для уменьшения силы внутренних напряжений, которые появляются во время закалки. Высокая твердость делает изделия хрупкими, поэтому отпуском добиваются увеличения ударной вязкости и снижения жесткости и хрупкости стали.

Для низкого отпуска характерна внутренняя структура мартенсита, которая, не снижая твердости повышает вязкость. Данной термообработке подвергаются измерительный и режущий инструмент. Режимы обработки:

- Нагревание до температуры – от 150°С, но не выше 250°С;

- выдерживание — полтора часа;

- остывание – воздух, масло.

Для среднего отпуска преобразование мартенсита в тростит. Твердость снижается до 400 НВ. Вязкость возрастает. Данному отпуску подвергаются детали, работающие со значительными упругими нагрузками. Режимы обработки:

- нагревание до температуры – от 340°С, но не выше 500°С;

- охлаждение – воздух.

3. Высокий отпуск

При высоком отпуске кристаллизуется сорбит, который ликвидирует напряжения в кристаллической решетке. Изготавливаются ответственные детали, обладающие прочностью, пластичностью, вязкостью.

Отжиг стали

Режимы обработки:

Нагревание до температуры – от 450°С, но не выше 650°С.

Отжиг

Применение отжига позволяет получить однородную внутреннюю структуру без напряжений кристаллической решетки. Процесс проводят в следующей последовательности:

- нагревание до температуры чуть выше критической точки в зависимости от марки стали;

- выдержка с постоянным поддержанием температуры;

- медленное охлаждение (обычно остывание происходит совместно с печью).

1. Гомогенизация

Гомогенизация, по-иному отжиг диффузионный, восстанавливает неоднородную ликвацию отливок. Режимы обработки:

- нагревание до температуры – от 1000°С, но не выше 1150°С;

- выдержка – 8-15 часов;

- охлаждение:

- печь – до 8 часов, снижение температуры до 800°С;

- воздух.

Рекристаллизация, по-иному низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение за счет изменения формы зерна (наклеп). Режимы обработки:

- нагревание до температуры – выше точки кристаллизации на 100°С-200°С;

- выдерживание — ½ — 2 часа;

- остывание – медленное.

3. Изотермический отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы термообработки:

- нагревание до температуры – на 20°С — 30°С выше точки ;

- выдерживание;

- остывание:

- быстрое – не ниже 630°С;

- медленное – при положительных температурах.

4. Отжиг для устранения напряжений

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической обработки. С наложением рабочих нагрузок детали подвергаются разрушению. Режимы обработки:

- нагревание до температуры – 727°С;

- выдерживание – до 20 часов при температуре 600°С — 700°С;

- остывание — медленное.

5. Отжиг полный

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

Полный отжиг стали

Режимы обработки:

- температура нагрева – на 30°С-50°С выше точки ;

- выдержка;

- охлаждение до 500°С:

- сталь углеродистая – снижение температуры за час не более 150°С;

- сталь легированная – снижение температуры за час не более 50°С.

6. Неполный отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру, что необходимо для швов, полученных электродуговой сваркой, а также инструментальные стали и стальные детали, подвергшиеся таким методам обработки, температура которых не провоцирует рост зерна внутренней структуры.

Режимы обработки:

- нагревание до температуры – выше точки или , выше 700°С на 40°С — 50°С;

- выдерживание – порядка 20 часов;

- охлаждение — медленное.

Закалка

Закалку сталей применяют для:

- Повышения:

- твердости;

- прочности;

- износоустойчивости;

- предела упругости;

- Снижения:

- пластичности;

- модуля сдвига;

- предела на сжатие.

Суть закалки – это максимально быстрое охлаждение прогретой насквозь детали в различных средах. Каление производится с полиморфными изменениями и без них. Полиморфные изменения возможны только в тех сталях, в которых присутствуют элементы способные к преобразованию.

Закалка стали

Такой сплав подвергается нагреву до той температуры, при которой кристаллическая решетка полиморфного элемента терпит изменения, за счет чего увеличивается растворяемость легирующих материалов. При снижении температуры решетка изменяет структуру из-за избытка легирующего элемента и принимает игольчатую структуру.

Невозможность полиморфных изменений при калении обусловлено ограниченной растворимостью одного компонента в другом при быстрой скорости охлаждения. Для диффузии мало времени. В итоге получается раствор с избытком нерастворенного компонента (метастабильтный).

Для увеличения скорости охлаждения стали используются такие среды как:

- вода;

- соляные растворы на основе воды;

- техническое масло;

- инертные газы.

Сравнивая скоростной режим охлаждения стальных изделий на воздухе, то охлаждение в воде с 600°С происходит в шесть раз быстрее, а с 200°С в масле в 28 раз. Растворенные соли повышают закаливающую способность. Недостатком использования воды считается появление трещин в местах образования мартенсита. Техническое масло используется для закалки легирующих сплавов, но оно пригорает к поверхности.

Металлы, использующиеся при изготовлении изделий медицинской направленности не должны иметь пленки из оксидов, поэтому охлаждение происходит в среде разряженного воздуха.

Чтобы полностью избавиться от аустенита, из-за которого у стали наблюдается высокая хрупкость, изделия подвергаются дополнительному охлаждению при температурах от — 40°С и до -100°С в специальной камере. Также можно использовать углекислую кислоту в смеси с ацетоном. Такая обработка повышает точность деталей, их твердость, магнитные свойства.

Если деталям не требуется объемная термообработка, проводится каление только поверхностного слоя на установках ТВЧ (токами высокой частоты). При этом глубина термообработки составляет от 1 мм до 10 мм, а охлаждение происходит на воздухе. В итоге поверхностный слой становится износоустойчивым, а середина вязкая.

Процесс закалки предполагает прогревание и выдержку стальных изделий при температуре, достигающей порядка 900°С. При такой температуре стали с содержанием углерода до 0,7% имеют структуру мартенсита, который при последующей термообработке перейдет в требуемую структуру с появлением нужных качеств.

Нормализация

Нормализация формирует структуру с мелким зерном. Для низкоуглеродистых сталей — это структура феррит-перлит, для легированных – сорбитоподобная. Получаемая твердость не превышает 300 НВ. Нормализации подвергаются горячекатаные стали. При этом у них увеличивается:

- сопротивление излому;

- производительность обработки;

- прочность;

- вязкость.

Процесс нормализации стали

Режимы обработки:

- происходит нагрев до температуры – на 30°С-50°С выше точки ;

- выдерживание в данном температурном коридоре;

- охлаждение – на открытом воздухе.

Преимущества термообработки

Термообработка стали – это технологический процесс, который стал обязательным этапом получения комплектов деталей из стали и сплавов с заданными качествами. Этого позволяет добиться большое разнообразие режимов и способов термического воздействия. Термообработку используют не только применительно к сталям, но и к цветным металлам и сплавам на их основе.

Стали без термообработки используются лишь для возведения металлоконструкций и изготовления неответственных деталей, срок службы которых невелик. К ним не предъявляются дополнительные требования. Повседневная же эксплуатация наоборот диктует ужесточение требований, именно поэтому применение термообработки предпочтительно.

В термически необработанных сталях абразивный износ высок и пропорционален собственной твердости, которая зависит от состава химических элементов. Так, незакаленные матрицы штампов хорошо сочетаются при работе с калеными пуансонами.

Источник: https://stankiexpert.ru/spravochnik/materialovedenie/termicheskaya-obrabotka-stali.html

6 Термическая обработка стали

| 6 | Термическая обработка стали | Классификация видов термообработки стали. Виды термической обработки стали (отжиг, отпуск, закалка). |

Термическаяобработка (термообработка) стали—процесс изменения структуры стали,цветных металлов, сплавов при нагреваниии последующем охлаждении с определеннойскоростью.Термическаяобработка (термообработка) приводит ксущественным изменениям свойств стали,цветных металлов, сплавов. Химическийсостав металла не изменяется.

Какие способы термообработки металла существуют

Чтобы изменить технические характеристики металла, можно создать сплав на его основе и добавить к нему другие компоненты. Однако существует ещё один способ изменения параметров металлического изделия — термообработка металла. С её помощью можно воздействовать на структуру материала и изменять его характеристики.

Особенности термической обработки

Термическая обработка металла — это ряд процессов, которые позволяют снять с детали остаточное напряжение, изменить внутреннюю структуру материала, повысить эксплуатационные качества. Химический состав металла после нагревания не изменяется. При равномерном разогревании заготовки изменяется размер зёрен структуры материала.

История

Технология термической обработки металла известна человечеству с давних времён. Во времена Средневековья, кузнецы разогревали и остужали заготовки для мечей с помощью воды. К 19 веку человек научился обрабатывать чугун. Кузнец помещал металл в емкость полную льда, а сверху засыпал сахаром. Далее начинается процесс равномерного разогревания, продолжающийся 20 часов. После этого чугунную заготовку можно было ковать.

В середине 19 века, русский металлург Д. К. Чернов задокументировал то, что при нагревании металла, его параметры изменяются. От этого учёного пошла наука — материаловедение.

Для чего нужна термическая обработка

Детали для оборудования и узлы коммуникаций, изготавливающиеся из металла, часто подвергаются серьёзным нагрузкам. Дополнительно к воздействию давлением, они могут находиться в условиях критических температур. Чтобы выдержать такие условия, материал должен быть износоустойчивым, надёжным и долговечным.

Покупные конструкции из металла не всегда способны длительное время выдерживать нагрузки. Чтобы они прослужили гораздо дольше, мастера металлургии применяют термическую обработку. Во время и после нагревания химический состав металла остается прежним, а характеристики изменяются. Процесс термической обработки увеличивает коррозионную устойчивость, износоустойчивость и прочность материала.

Как это устроено. Термообработка

Виды термической обработки стали

В металлургии применяется три вида обработки стали: техническая, термомеханическая и химико-термическая. О каждом из представленных способах термической обработки необходимо поговорить отдельно.

Термомеханическая обработка

Это типовой режим термической обработки сталей. При таком технологическом процессе используется оборудование создающее давление, нагревательные элементы и ёмкости для охлаждения. При различных температурах заготовка подвергается разогреву, а после этого происходит пластическая деформация.

Криогенная обработка

Главное отличие термической обработки от криогенного воздействия в том, что последний подразумевает под собой охлаждение заготовки. По окончанию такой процедуры детали становятся прочнее, не требуют проведения отпуска, лучше шлифуются и полируются.

При взаимодействии с охлаждающими средами температура опускается до минус 195 градусов. Скорость охлаждения может изменяться в зависимости от материала. Чтобы охладить изделие до нужной температуры, используется процессор который генерирует холод. Заготовка равномерно охлаждается и остаётся в камере на определённый промежуток времени. После этого её достают и дают самостоятельно нагреться до комнатной температуры.

Термообработка стали Vanadis 4

Химико-термическая обработка

Ещё один вид термообработки, при котором заготовка разогревается и подвергается воздействию различных химических элементов. Поверхность заготовки очищается и покрывается химическими составами. Проводится этот процесс перед закалкой.

Мастер может насыщать поверхность изделия азотом. Для этого они нагревается до 650 градусов. При нагревании заготовка должна находиться в криогенной атмосфере.

Термообработка цветных сплавов

Представленные виды термической обработки металлов не подходят для различных видов сплавов и цветного металла. Например, при работе с медью проводится рекристаллизационный отжиг. Бронза разогревается до 550 градусов. С латунью работают при 200 градусах. Алюминий изначально закаляют, затем отжигают и подвергают старению.

Термообработка металла считается необходимым процессом при изготовлении и дальнейшем использовании конструкций и деталей для промышленного оборудования, машин, самолётов, кораблей и другой техники. Материал становится прочнее, долговечнее и устойчивее к коррозийным процессам. Выбор технологического процесса зависит от используемого металла или сплава.

Источник: https://metalloy.ru/obrabotka/termo/vidy

Способы и виды термической обработки стали

Термическая обработка стали проводится с целью придания материала определенного набора свойств путем изменения его внутренней структуры на молекулярном уровне. Метод подразумевает нагрев или охлаждение металла до определенного температурного уровня с его последующим возвращением к нормальному состоянию. Иногда применяется многофазная термообработка, которая позволяет производить наиболее закаленные марки сталей.

Процедура протекает в специальных печах или холодильных установках, которые дают возможность четко контролировать температуру на каждом этапе технологического процесса. Это очень важное условия успешной закалки, так как несоблюдение технологии может наоборот придать металлу негативные свойства.

Режимы термообработки стали зависят от структурного состава материала. Все они были установлены опытным путем в результате многократных испытаний, поэтому современные способы закалки при соблюдении всех условий позволяют получать материалы высокого качества с большим запасом прочности.

Термообработка сталей должна подготовить их к эксплуатации в агрессивной среде под воздействием разрушающих факторов.

Выделяют следующие виды термообработки сталей: закалка, отпуск, отжиг, нормализация, воздействие холодом и химико-термическая обработка.

Закалка стали

Закалка подразумевает прогрев металла до установленной температуры и поддержание достигнутого уровня в течение определенного периода времени. Временной интервал определяется скоростью превращения внутренней структуры сплава устойчивое вещество. После этого сталь быстро охлаждают в воде или масле, так как постепенное остывание может привести к нарушению достигнутой структуры кристаллической решетки.

Закалка придает материалу твердости, но снижает его ударную вязкость, что делает сталь более хрупкой. Такой обработке подвергают детали, которые предназначены для эксплуатации под воздействием статической нагрузки без влияния динамических колебаний. Отпуску подвергаются некоторые детали после закалки. Его суть состоит в повторном нагревании металла до температуры ниже, чем температура закалки. Это позволит снова нарушить достигнутые межмолекулярные связи и приведет к их перестроению.

После нагрева металл вытаскивают из печи и дают остыть естественным путем без применения охладителей. Такая процедура несколько снижает твердость, но при этом повышает ударную вязкость и ковкость.

Так что после закалки с последующим отпуском сталь будет тверже и пластичнее, чем необработанный сплав. Отжиг проводится по схеме нагрева металла с последующим медленным остыванием прямо в печи без использования специальных средств.

Это убирает неоднородность распределения элементов в сплаве и позволяет создать устойчивое соединение железа с углеродом на межмолекулярном уровне.

Воздействие холодом

Воздействие холодом необходимо для завершения превращения аустенита в мартенсит. Он придает металлу дополнительную упругость и препятствует образованию рваных трещин при воздействии избыточного давления на деталь. Такой материал хорошо подходит для эксплуатации под влиянием высоких динамических нагрузок. Необходимой твердости ему обычно добавляют с помощью соответствующих присадок.

Термообработка разных видов стали

Термообработка легированной стали должна производиться с медленным прогревом до необходимой температуры, а затем с медленным остыванием заготовки. В результате добавления легирующих присадок стали данной марки имеют низкую теплопроводность, поэтому резкое изменение температуры может привести к короблению или образованию трещин. Также очень важно, чтобы нагревание происходило равномерно по всей площади детали.

Термообработка нержавеющей стали тоже содержит свои нюансы.После отжига ее необходимо оставить в печи до полного остывания, а затем провести процедуру отпуска, чтобы получить материал оптимального качества. Резкое изменение температур также нежелательно, так как может негативно отразиться на эксплуатационных свойствах.

Термообработка аустенитных сталей проводится в печах при равномерном нагреве заготовки до температуры 1000-1150 градусов по Цельсию. После этого следует быстрое охлаждение в жидкости, что позволяет получить материал с устойчивой ферритной внутренней структурой. Эти стали применяются для изготовления конструкционных материалов, поэтому должны получить повышенную прочность при закалке.

Термообработка быстрорежущей стали является трудоемким процессом. Она относится к классу высоколегированных сплавов, поэтому не переносит резких перепадов температур. Закалка данного материала производится на высокоточном оборудовании, позволяющем четко регулировать каждую фазу технологического процесса. Эта марка используется для производства инструментов для резки, которые даже при нагреве до 600 градусов не теряют своей первоначальной твердости.

Термообработка углеродистой стали сводится к получению устойчивой связи между атомами железа и углерода в кристаллической решетке. Метод зависит от необходимости получения конкретного вещества по завершению процесса.

Источник: https://promplace.ru/obrabotka-metallov-staty/termicheskaya-obrabotka-stali-1555.htm

Термообработка стали. Виды термической обработки металлов :

Термообработка стали (ТО) является очень важной заключительной операцией при изготовлении деталей и инструментов. Она наделяет их нужными механическими свойствами и обеспечивает нормальную работу.

Определение

Термическая обработка металлов – совокупность строго последовательных операций нагрева, выдержки и последующего охлаждения заготовок или готовых изделий по определенным режимам для изменения их структуры и предоставления им необходимых механических, физических, химических и прочих свойств. Основой термообработки являются превращения во внутренней структуре материалов при нагреве и последующем охлаждении.

Виды термической обработки

Определяющими факторами, которые влияют на результаты ТО, являются скорость и температура нагрева, равно как время выдержки в нагретом состоянии и скорость охлаждения. В зависимости от температурных показателей и скорости охлаждения изделий различают следующие этапы термообработки:

- отжиг;

- дальнейшая нормализация;

- закалка и отпуск стали.

Диффузный отжиг

Также его называют гомогенизацией. Применяют для больших стальных отливок с целью уменьшения химической неоднородности (ликвации). На первом этапе нагревают обрабатываемый материал до температур 1050-1150°С. После нагрева выдерживают около 10-15 ч и в последующем медленно охлаждают. Характеристики сталей при этом улучшаются.

Полный отжиг

Технологию применяют для образования мелкозернистой структуры стальных изделий, изготовленных горячей штамповкой, ковкой, литьем. Стали после процедуры полного отжига становятся пластичными, мягкими, без внутренних напряжений. Внутренняя (кристаллическая) структура становится однородной, мелкозернистой, состоит из феррита и перлита. Полным отжигом сталь подготавливают к обработке резанием и к последующему закаливанию. Так обрабатывают преимущественно доэвтектоидные стали.

Термообработка стали проводится по следующему техпроцессу: изделия (заготовки) нагревают до температур, превышающих на 30-50°С так называемую критическую верхнюю точку (в материаловедении обозначаемую как Ac3), затем медленно охлаждают. Охлаждение до температуры 500-550°С происходит со следующей скоростью:

- для углеродистых сталей — 150-200°С в час;

- для легированных – 50-75°С в час.

Неполный отжиг

Эта технология термообработки стали применяется для доэвтектоидных и заэвтектоидных металлов с целью снижения жесткости, снятия внутренних напряжений и получения однородной структуры. Процедуре подвергают поковки и штамповки, обработанные при температурах, не вызывающих значительного роста зерен.

Техпроцесс: сталь нагревают при температуре выше нижней критической точки (на графиках обозначается как Ac1) в температурном интервале 740-750°С, выдерживают определенное время при этой температуре, в дальнейшем медленно ее охлаждают.

Изотермический отжиг

Применяют для изделий из легированных сталей при нагреве их на 20-30°С выше Ac3, выдержки и быстрого охлаждения до температуры 630-700°С. Заготовки (изделия) выдерживаются до распада аустенита, затем охлаждаются при плюсовой температуре. После изотермического отжига стали имеют схожие свойства с металлами, подвергнутыми полному отжигу. Термическая обработка металлов по данному техпроцессу имеет важное преимущество – сокращение времени обработки.

Отжиг на зернистый перлит

Широко применяется перед механической обработкой инструментальных эвтектоидных и заэвтектоидных легированных и углеродистых сталей. Материал нагревают на 25-30°С выше КТ и выдерживают заданное время. До температуры 600°С заготовки охлаждают очень медленно (30°С в час) вместе с печью, а после охлаждают естественным образом. В результате карбиды приобретают зернистую (закругленную) форму, а твердость снижается, что благоприятствует процессу резания металла.

Рекристализационный отжиг

Второе название – низкий отжиг. Процесс способствует снятию внутренних напряжений и наклепов в изделиях, изготовленных методом холодной прокатки, холодной штамповки, волочения и калибровки (листов, прутков, трубок, проволоки). При этом материал нагревают до температур рекристаллизации на 50-100°С ниже точки Ac1 (630-680°С), выдерживают, затем охлаждают естественным путем (на воздухе). После рекристализационного отжига формируется однородная структура с небольшой твердостью.

Отпуск стали

Применяют, чтобы сгладить внутренние напряжения кристаллической решетки и уменьшить жесткость металлов, а также для повышения ударной вязкости закаленных изделий. Выделяют:

- высокий;

- средний;

- низкий отпуск.

Высокий отпуск осуществляют при температуре 500-650°С с плавным охлаждением. При этом сталь приобретает структуру сорбита, что обеспечивает устранение внутренних напряжений. Этому типу отпуска подвергаются конструкционные, углеродистые и легированные стали, из которых изготавливают валы, шестерни и другие. Характеристики сталей имеют большую прочность, пластичность и вязкость при их достаточной твердости.

Средний отпуск проводят при температуре 350-450°С, определенное время выдерживают и охлаждают. При таком отпуске мартенсит превращается в троостит, твердость стали уменьшается примерно до 400 НВ, а вязкость значительно повышается. Применяют (после закалки) отпуск для обработки пружин, рессор, штампов и других изделий, работающих при умеренных ударных нагрузках.

Низкий отпуск осуществляют в интервале температур 150-250°С, выдерживают и охлаждают. При этом образуется структура отпущенного мартенсита. Поэтому внутренние напряжения в изделии уменьшаются, несколько повышается вязкость, и исчезает калильная хрупкость, а твердость практически не меняется. Применяют для режущих, а также измерительных инструментов, которые должны быть твердыми и не хрупкими, иметь высокую износостойкость, в том числе для цементируемых изделий.

Вывод

Термообработка стали – неотъемлемый этап производства большинства металлических изделий. Благодаря широкому спектру техпроцессов, можно получать материалы с требуемыми характеристиками.

Источник: https://www.syl.ru/article/203678/new_termoobrabotka-stali-vidyi-termicheskoy-obrabotki-metallov

Применение термической обработки стали: основные виды, плюсы и минусы

Термообработка металла является важной частью производственного процесса в цветной и чёрной металлургии. После этой процедуры материалы приобретают необходимые характеристики. Термообработку использовали довольно давно, но она была несовершенна. Современные методы позволяют достичь лучших результатов с меньшими затратами, и снизить стоимость.

Для придания нужных свойств металлической детали она подвергается термической обработке. Во время этого процесса происходит структурное изменение материала.

Металлические изделия, используемые в хозяйстве, должны быть устойчивыми к внешнему воздействию. Чтобы этого достичь, металл необходимо усилить при помощи воздействия высокой температуры. Такая обработка меняет форму кристаллической решётки, минимизирует внутреннее напряжение и улучшает его свойства.

Термическая обработка сплавов. Виды термообработки

Термообработка сплавов является неотъемлемой частью производственного процесса чёрной и цветной металлургии. В результате такой процедуры металлы способны изменить свои характеристики до необходимых значений. В данной статье мы рассмотрим основные виды термообработки, применяемые в современной промышленности.

Сущность термической обработки

В процессе производства полуфабрикаты, металлические детали подвергаются термической обработке для придания им нужных свойств (прочности, устойчивость к коррозии и износу и т. д.). Термическая обработка сплавов – это совокупность искусственно созданных процессов, в ходе которых в сплавах под действием высоких температур происходят структурные и физико-механические изменения, но сохраняется химический состав вещества.

Назначение термообработки

Металлические изделия, которые используются ежедневно в любых отраслях народного хозяйства, должны отвечать высоким требованиям устойчивости к износу. Металл, как сырьё, нуждается в усилении нужных эксплуатационных свойств, которых можно добиться воздействием на него высокими температурами.

Термическая обработка сплавов высокими температурами изменяет изначальную структуру вещества, перераспределяет составляющие его компоненты, преобразует размер и форму кристаллов. Всё это приводит к минимизации внутреннего напряжения металла и таким образом повышает его физико-механические свойства.

Старение

Старение – это термическая обработка сплавов, обуславливающая процессы распада пересыщенного металла после закалки. Результатом старения является увеличение пределов твёрдости, текучести и прочности готового изделия. Старению подвергаются не только чугун, но и цветные металлы, в том числе и легко деформируемые алюминиевые сплавы.

Если металлическое изделие, подвергнутое закалке выдержать при нормальной температуре, в нём происходят процессы, приводящие к самопроизвольному увеличению прочности и уменьшению пластичности. Это называется естественное старение металла.

Если эту же манипуляцию проделать в условиях повышенной температуры, она будет называться искусственным старением.

Особенности термической обработки чугуна

Литейные сплавы чугуна повергаются термической обработке по несколько иной технологии, чем сплавы цветных металлов.

Чугун (серый, высокопрочный, легированный) проходит следующие виды термообработки: отжиг (при t 500-650 ), нормализация, закалка (непрерывная, изотермическая, поверхностная), отпуск, азотирование (серые чугуны), алитирование (перлитные чугуны), хромирование.

Все эти процедуры в результате значительно улучшают свойства конечных изделий чугуна: увеличивают эксплуатационный срок, исключают вероятность возникновения трещин при использовании изделия, повышают прочность и жаростойкость чугуна.

Резюме

Термическая обработка металлов и сплавов является основным технологическим процессом, как в чёрной, так и в цветной металлургии. Современные технологии располагают множеством методов термообработки, позволяющих добиться нужных свойств каждого вида обрабатываемых сплавов.

Для каждого металла свойственна своя критическая температура, а это значит, что термообработка должна производиться с учётом структурных и физико-химических особенностей вещества.

В конечном итоге это позволит не только достичь нужных результатов, но и в значительной степени рационализировать производственные процессы.

Источник: https://FB.ru/article/306609/termicheskaya-obrabotka-splavov-vidyi-termoobrabotki

Нормализация стали — описание процесса и его суть

Большая часть операций, связанных с термической обработкой подразумевает один и тоже алгоритм действий:

- нагрев изделия до определенных температур;

- выдержку под действием набранной температуру в течение заданного времени;

- охлаждение, которое может быть проведено в разных средах и с разной скоростью.

Термообработка деталей может выступать и как промежуточный технологический процесс, и как финишный. В первом случае, через неё проходят те детали, которые еще будут обрабатываться, например, сверла или лопатки авиационных турбин. Второй случай подразумевает то, что после термообработки, готовая деталь получит новые свойства.

Нормализация стали – это один из видов термической обработки металла с последующим его охлаждением на воздухе. Результатом этой операции становится формирование нормализованной структуры стали. Кстати, отсюда и пошло название. Операцию применяют по отношению к поковкам, отливкам и пр. Нормализацию используют для минимизации зерен в структуре стали, образованного сварочным швом.

Суть процесса

Процедура нормализации выглядит следующим образом. Деталь разогревают до температур, которые превышает максимально допустимые параметры (Ас1, Ас3) на 30 – 50 градусов Цельсия, затем, какое-то время ее выдерживают под воздействием этой температуры, после чего ее охлаждают.

Подбор температуры выполняют, руководствуясь маркой стали. Так, сплавы содержащие 0,8 % углерода так называемые заэвтектоидные, обрабатывают при температурах, лежащих между критическими точками Ас1 и Ас3.

Что такое критические точки – так называют температуры, при которых происходят фазовые изменения и структуры сплава при его нагреве или охлаждении.

Результатом этого становиться то, что в твердый раствор попадает некоторый объем углерода и закрепляется аустенита. То есть, на свет появляется структура, состоящая из мартенсита и цементита. Именно цементит приводит к росту стойкости к износу и твердости. Нагрев высокоуглеродистой стали свыше ас3 приводит к тому, что увеличиваются внутренние напряжения. Это происходит из-за того, что растет количество аустенита, в следствии роста концентрации углерода.

Сталь с содержанием углерода менее 0,8% при нагреве свыше критической точки Ас3 приобретает повышенную вязкость. Это происходит потому что в стали этого типа появляется аустенит (мелкозернистый), переходящий в мартенсит (мелкозернистый).

Доэвтектоидная сталь не обрабатывают при температурах, расположенных в диапазоне Ас1 – Ас3. Так как в этом случае появляются феррит, который снижает параметры твердости.

Время необходимое для выполнения операции

Для получения однородной структуры сплава, при определенной температуре, требуется какое-то время. Это время и будет определено как время выдержки стали при нормализации. Опытным путем определено, что слой металла толщиной в 25 мм через час становится однородным. Таким образом. и определяют время нормализации.

Завершающий этап – охлаждение

Скорость охлаждения играет существенную роль в образовании объема перлита и размера его пластин. Многочисленные исследования показали, что высокая интенсивность охлаждения увеличивает количество перлита и сталь получает повышенную твердость и прочность. Малая интенсивность охлаждения приводит к тому, что сталь теряет твердость и прочность.

При обработке деталей с существенными перепадами размеров, например. валов, целесообразно убрать напряжения, возникающие под воздействием колебания температур. Для этого их предварительно нагревают в емкости, заполненной разными солями. При понижении температуры допускается ускорить этот процесс помещая горячие детали в воду или специально подобранное масло.

Другими словами, нормализация стали устраняет напряжения внутри детали, минимизирует ее структуру. То есть она оказывает прямое влияние на изменение микроструктуры стальных сплавов.

Использование нормализации

Эту форму термической обработки применяют для достижения разных целей. Так применение нормализации может повысить или снизить твердость стального сплава, вязкость и прочностные характеристики. Этот способ термической обработки используют тогда, когда надо улучшить обрабатываемость стали разными методами – резание, штамповка и пр.

Детали, получаемые методом литья проходят нормализацию в целях получения гомогенизированной структуры и устранению внутренних напряжений. То же самое можно и сказать о деталях, полученных после обработки ковкой.

То есть нормализация служит для получения однородной структуры металла и устранению внутренних напряжений. Кроме того, этот процесс может быть использован, как замена закаливания изделий со сложным профилем.

Кроме, названных результатов процесса нормализации можно добавить и такие как минимизация зерен в структуре сплава, удаление вторичного цементита, повышения обрабатываемости стали.

Близкие по сути процессы термообработки

В перечень термообработки сталей, помимо нормализации, можно внести операции:

- отжиг;

- отпуск;

- закаливание;

- криогенная обработка и несколько других.

Операция отжига обеспечивает качественную, более тонкую структуру перлита, это происходит потому, что охлаждения деталей применяют печи. Назначение этой операции — понижение неоднородности структуры, удаления напряжений, повышение обрабатываемости.

Основы, заложенные в операцию закаливания, идентичны принципам нормализации, но существуют некоторые различия. Например, при закаливании применяют температуры куда как выше и высокие скорости охлаждения. Закаливание проводит к улучшению прочностных характеристик, твердости и пр. Но, нередко заготовки прошедшие через закаливание отличает сниженная вязкость и высокая хрупкость.

Отпуск деталей применяют после операции закаливания. Отпуск снижает хрупкость и внутренние напряжения. При этом диапазон температур ниже, чем тот, который используют в нормализации. Охлаждение деталей проводят на воздухе. При повышении температуры снижается предел прочности, твердость и в то же время растет ударная вязкость.

Криогенная обработка стали приводит к получению равномерной структуры металла и повышенной твердость. Эту технологию обработки применяют в отношении прошедшей закаливание углеродистой стали.

Нормализация и её применение в практической деятельности

При назначении способа термообработки технолог должен учитывать концентрацию углерода. Стали, в которых содержание углерода не превышает 0,4%, могут быть обработаны и нормализацией и отжигом. Нормализация минимизирует размер зерен в структуре и повышает прочностные характеристики.

Сравнивая затраты времени между нормализацией и другими методами можно сделать вывод, что обработка другими способами, длится больше времени.

За счет скорости выполнения операции, охват большого количества сталей, качеством получаемых параметров (твердость, прочность и пр.), именно поэтому нормализацию широко применяют в машиностроении.

Источник: https://prompriem.ru/stati/normalizaciya-stali.html